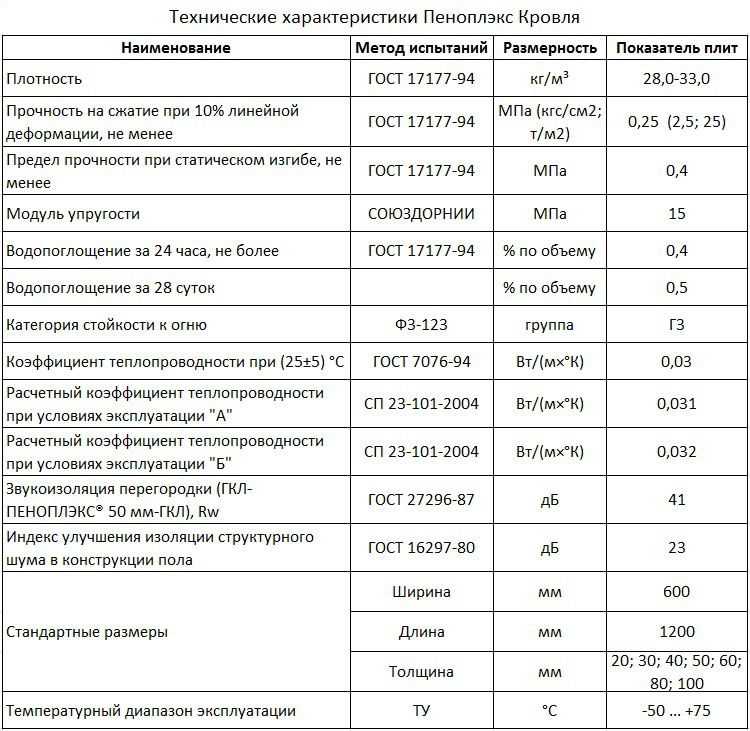

Технические характеристики плит ПЕНОПЛЭКС

Главная \ Экструдированный пенополистирол \ Пеноплэкс. \ Технические характеристики плит ПЕНОПЛЭКС

ПЕНОПЛЭКС

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

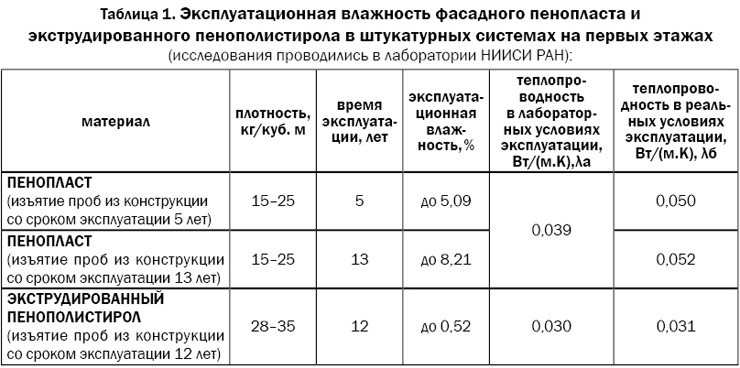

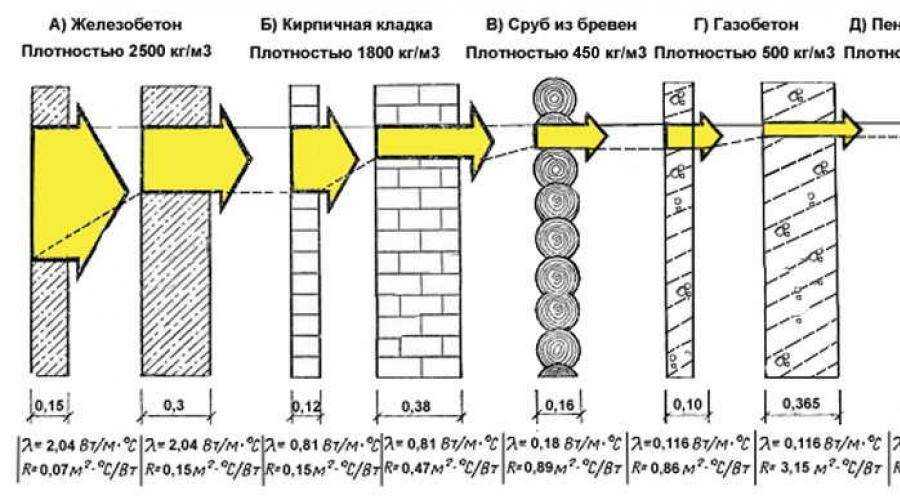

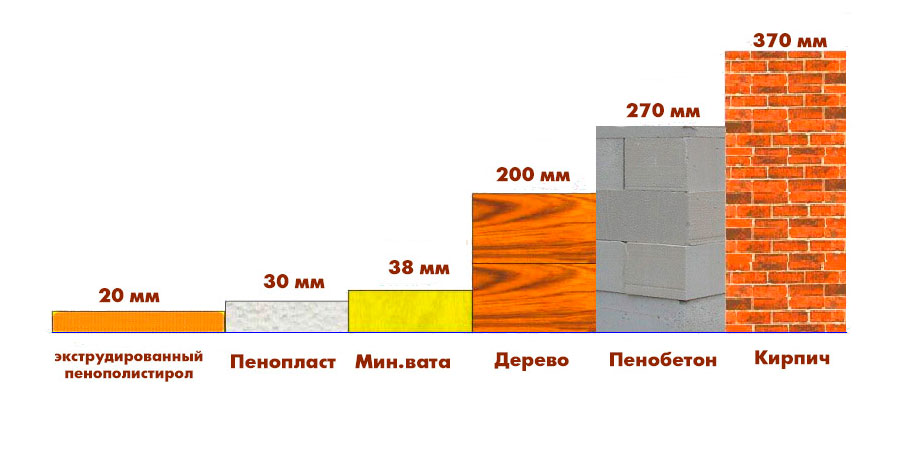

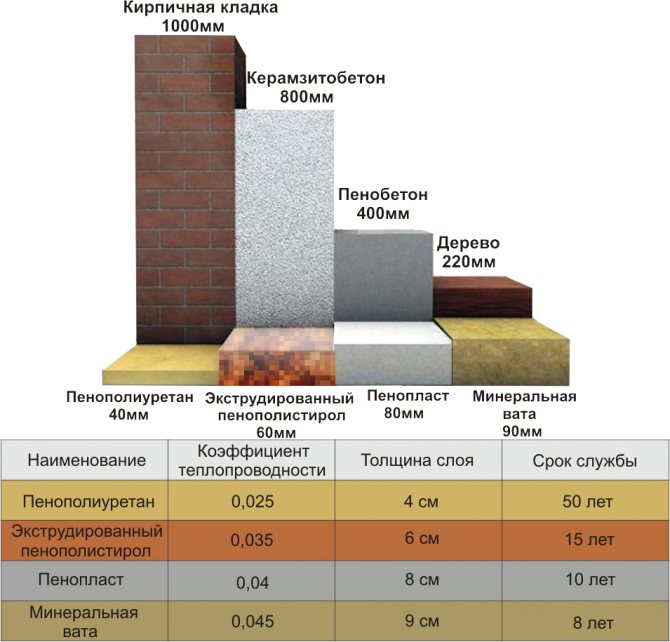

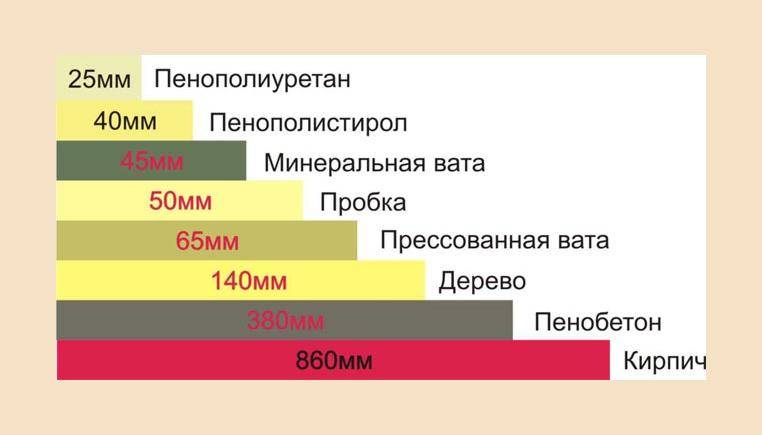

Свойства пеноплэкса Основные свойства плит утеплителя пеноплэкс (экструзионный,экструдированный пенополистирол): Теплопроводность плит утеплителя пеноплэкс Экструзионный (экструдированный) пенополистирол – это эффективный теплоизолятор с коэффициентом теплопроводности 0,025-0,03 вт/мК. Благодаря ничтожному влагопоглощению и высокой стойкостью к воздействию циклов замораживания-оттаивания, экструзионный(экструдированный) пенополистирол сохраняют свои свойства в течение длительного времени. Водопоглощение плит и низкая паропроницаемость утеплителя пеноплэкс Экструзионный (экструдированный) пенополистирол -это водонепроницаемый материал. Благодаря закрытой ячеистой структуре, экструзионный (эктсрудированный) пенополистирол не содержит пустот, способных поглощать воду. Перепады температуры для плит утеплителя пеноплэкс Экструзионный пенополистирол сохраняет свои свойства после длительного воздействия циклов замораживания-оттаивания. После 1000 циклов воздействия изменение термического сопротивления экструзионного (экструдированного) пенополистирола не превышает 5%. Механическая прочность плит утеплителя пеноплэкс Экструзионный (экструдированный) пенополистирол характеризуется высокой прочностью на сжатие, значение которой зависит от плотности плит утеплителя пеноплэкс. Химическая стойкость плит утеплителя пеноплэкс Экструзионный (экструдированный) пенополистирол обладает достаточно высокой химической стойкостью по отношению к большинству используемых в строительстве материалов и веществ. Некоторые органические вещества могут привести к размягчению, усадке и даже растворению плит. Низкая химическая стойкость плит утеплителя пеноплэкс к следующим веществам:

Высокая химическая стойкость плит утеплителя пеноплэкс к следующим веществам:

Экологичность плит утеплителя пеноплэкс Экструзионный (экструдированный) пенополистирол не подвержен биоразложению в условиях окружающей среды и не представляет никакой опасности экологии и здоровью человека. Долговечность плит утеплителя пеноплэкс в ограждающих конструкциях зданий при температурно-влажностных воздействиях с учетом коэффициента запаса составляет не менее 50 лет. Эксплуатировать плиты утеплителя пеноплэкс рекомендуется в диапазоне температур от -50 до +75 °С. В этом температурном режиме все физические и теплотехнические характеристики материала остаются неизменными. Плиты утеплителя пеноплэкс можно хранить на открытом воздухе в оригинальной упаковке, но при этом их необходимо предохранять от длительного воздействия солнечного света для предотвращения разрушения верхнего слоя плит. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

6. Заключение

Техническое заключение по теплопроводности

При проведении теплофизического расчёта строительных ограждающих конструкции необходимо иметь информацию о значениях коэффициентов в теплопроводности и паропроницанию. Поэтому возникла необходимость в проведении экспериментального исследования теплопроводности и паропроницаемости пенополистирольных плит, выпускаемых завод «ЕТ-Пласт» всех марок (ПСБ-С-15, 25, 35 и 50).

Поэтому возникла необходимость в проведении экспериментального исследования теплопроводности и паропроницаемости пенополистирольных плит, выпускаемых завод «ЕТ-Пласт» всех марок (ПСБ-С-15, 25, 35 и 50).

Теплотехническое испытание проводилось ГОУВП “Самарская Государственная архитектурно-строительная академия” по договору №2067 от 15.03.04 г. в период с 5.03.047. по 3.04.04 г.

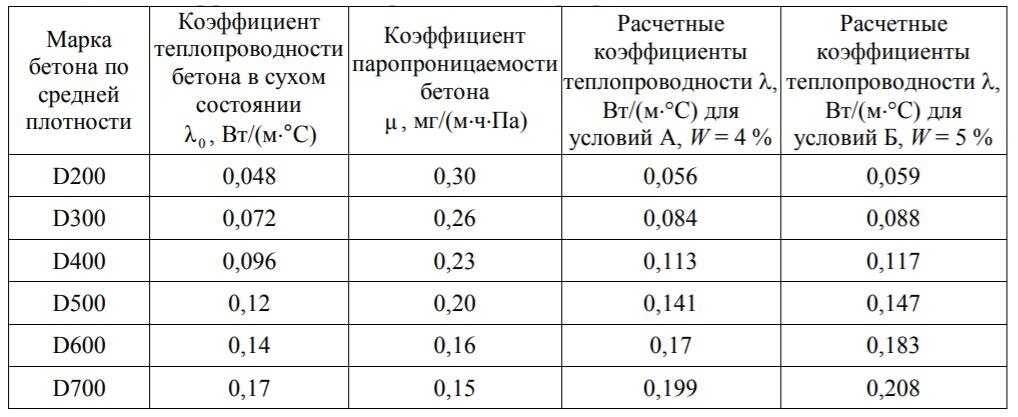

Экспериментальное исследование теплопроводности пенополистирола при условиях эксплуатации А и Б

При проведении теплотехнических характеристик строительных ограждающих конструкций используются теплофизические характеристики строительных и теплоизоляционных материалов в условиях эксплуатации А и Б в зависимости от зоны влажности района застройки и влажности режима помещения. За величину влажности для условий эксплуатации А принимают значение сорбционной влажности материала при относительной влажности воздуха 80%, а для условия эксплуатации Б – значение сорбционной влажности при относительной влажности воздуха 97%.

Сорбционная влажность пенополистирольных плит определялась по ГОСТ 24816-81 “Материалы строительные. Методы определения сорбционной влажности.

“Коэффициент теплопроводности увлажненных образцов из пенополистирола определялся по ГОСТ 7076-99 “Материалы и изделия строительные.

Метод определения теплопроводности и термического сопротивления при стационарном режиме”

При проведении экспериментального исследования теплопроводности пенополистирола при эксплуатации А и Б использовалась методика, изложенная в 23-101-2000 “Проектирование тепловой защиты зданий”.

Расчетные значения теплопроводности определялись на пяти образцах для каждой из марок пенополистирола. В процессе проведения эксперимента осуществлялось последовательное увлажнение образцов. В начале определялись значения коэффициента теплопроводности в условиях эксплуатации А, а затем – в условиях эксплуатации Б.

Протоколы испытания образцов из пенополистирола ПСБС на теплопроводность приведены в приложении А. Результаты испытаний сведены в таблицу 1.1.

Результаты испытаний сведены в таблицу 1.1.

Из представленных данных можно сделать вывод о том, что пенополистирол, выпускаемый заводом «ЕТ-Пласт» по значению коэффициента теплопроводности отвечает требованиям СНиП 23-101-2000 “Проектирование тепловой защиты зданий”.

Заключение

1. На основе проведённых экспериментов определены значения коэффициентов теплопроводности и паропроницаемости пенополистирольных плит ПСБС производства завода «ЕТ-Пласт» различных марок, приведены ниже:

| № п/п | Наименование материала | Средняя плотность материала в сухом состоянии, %, кг/м³ | Теплотехнические характеристики материала | ||

| Коэффициент теплопроводности в условиях эксплуатации, λ, Вт/м °С | Коэффициент паропроницаемости, μ мг/(м.ч.Па) | ||||

| А | Б | ||||

| 1 | ПСБ-С-15 | 13,5 | 0,041 | 0,044 | 0,0597 |

| 2 | ПСБ-С-25 | 17,6 | 0,038 | 0,042 | 0,0512 |

| 3 | ПСБ-С-35 | 30,7 | 0,037 | 0,04 | 0,039 |

| 4 | ПСБ-С-50 | 44,2 | 0,038 | 0,039 | 0,0355 |

По значению коэффициента теплопроводности пенополистирольные плиты отвечают нормативным требованиям для пенополистирола высшего качества.

Определенные значения коэффициента теплопроводности в условиях эксплуатации А и Б оказались ниже значений, предоставленных в СНиП-23-101-2000 “Проектирование тепловой защиты зданий”.

Анализируя данный по коэффициенту паропроницаемости следует отметить, что с увеличением плотности полистирола коэффициент паропроницаемости уменьшается.

Поэтому пенополистиро марки ПСБ-С-25 рекомендуется использовать для утепления наружных стен с использованием современных фасадных систем.

Пенополистирол марки ПСБ-С-35, 50 рекомендуется использовать в чердачных и цокольных перекрытиях, а также в покрытиях зданий и сооружений.

Содержание

Введение

- Описание домостроительной системы

- Особенности монтажа зданий с применением блоков пенополистирольных для несъемной опалубки

- Назначение и область применения домостроительной системы

- Физико-механические показатели блоков пенополистирольных

- Требования безопасности при проведении работ

- Заключение

|

Нужна несъемная опалубка? Ищете поставщика? Звоните: +7 (846) 21-21-338 или посмотрите каталог Несъемная опалубка |

Изменение кондуктивно-радиационного механизма теплопередачи, вызванное графитовым микронаполнителем в пенополистирольной теплоизоляции – экспериментальные и модельные исследования

2020 9 июня; 13 (11): 2626.

дои: 10.3390/ma13112626.

Аурелия Блажейчик 1 , Цезарь Ястшебски 2 , Михал Вежбицкий 2

Принадлежности

- 1 Кафедра механики и строительных конструкций, Инженерно-строительный институт, Факультет строительства и окружающей среды, Варшавский университет естественных наук-SGGW, ул. Новоурсыновска, 159, 02-776 Варшава, Польша.

- 2 Физический факультет Варшавского политехнического университета, ул. Кошикова 75, 00-662 Варшава, Польша.

- PMID: 32526870

- PMCID: PMC7321605

- DOI:

10.

3390/ma13112626

3390/ma13112626

Бесплатная статья ЧВК

Аурелия Блажейчик и др. Материалы (Базель). .

Бесплатная статья ЧВК

. 2020 9 июня; 13 (11): 2626.

дои: 10.3390/ma13112626.

Авторы

Аурелия Блажейчик 1 , Цезарь Ястшебски 2 , Михал Вежбицкий 2

Принадлежности

- 1 Кафедра механики и строительных конструкций, Инженерно-строительный институт, Факультет строительства и окружающей среды, Варшавский университет естественных наук-SGGW, ул.

Новоурсыновска, 159, 02-776 Варшава, Польша.

Новоурсыновска, 159, 02-776 Варшава, Польша. - 2 Физический факультет Варшавского политехнического университета, ул. Кошикова 75, 00-662 Варшава, Польша.

- PMID: 32526870

- PMCID: PMC7321605

- DOI: 10.3390/ma13112626

Абстрактный

В данной статье представлен инновационный подход к исследованию кондуктивно-радиационного механизма теплопередачи в теплоизоляции из пенополистирола (EPS) при незначительной конвекции. Пенополистирол с закрытыми порами (насыпная плотность 14-17 кг·м -3 ) в виде панелей (толщиной 0,02-0,18 мкм) испытывали с микрочастицами графита (ГМП) размером 1-15 мкм при двух различных промышленных концентрациях (до 4,3% от массы ВПС). Установлено, что тепломер (ТРП) достаточно точен, чтобы наблюдать все исследуемые тепловые эффекты: зависимость общей теплопроводности от толщины, плотности и содержания ГМП, а также относительный прирост теплового сопротивления. Предложено альтернативное объяснение «эффекта толщины» общей теплопроводности. Кондуктивно-излучательные компоненты общей теплопроводности были разделены путем сравнения измеренных (с алюминиевой фольгой и без нее) и смоделированных (т.е. рассчитанных на основе данных, приведенных в литературе) результатов. Это помогает понять, почему небольшая добавка ГМФ (менее 4,3 %) приводит к столь очевидному падению общей теплопроводности до 0,03 Вт·м 9 .0007 -1 ·К -1 . Предполагается, что физическая причина связана с изменением механизма передачи тепла путем теплопроводности и излучения. Основным достижением является открытие того, что изменение теплопроводности полимерной матрицы, вызванное GMP, может доминировать над изменением излучения. Таким образом, основной причиной наблюдаемого снижения общей теплопроводности пенополистироловой изоляции считается изменение составляющей теплопроводности матрицы.

Установлено, что тепломер (ТРП) достаточно точен, чтобы наблюдать все исследуемые тепловые эффекты: зависимость общей теплопроводности от толщины, плотности и содержания ГМП, а также относительный прирост теплового сопротивления. Предложено альтернативное объяснение «эффекта толщины» общей теплопроводности. Кондуктивно-излучательные компоненты общей теплопроводности были разделены путем сравнения измеренных (с алюминиевой фольгой и без нее) и смоделированных (т.е. рассчитанных на основе данных, приведенных в литературе) результатов. Это помогает понять, почему небольшая добавка ГМФ (менее 4,3 %) приводит к столь очевидному падению общей теплопроводности до 0,03 Вт·м 9 .0007 -1 ·К -1 . Предполагается, что физическая причина связана с изменением механизма передачи тепла путем теплопроводности и излучения. Основным достижением является открытие того, что изменение теплопроводности полимерной матрицы, вызванное GMP, может доминировать над изменением излучения. Таким образом, основной причиной наблюдаемого снижения общей теплопроводности пенополистироловой изоляции считается изменение составляющей теплопроводности матрицы. На микроскопическом уровне молекул или цепей (например, в полимерах) существенные различия, наблюдаемые в интенсивности спектров комбинационного рассеяния и повышении температуры стеклования на термограммах дифференциальной сканирующей калориметрии (ДСК), при сравнении пенополистирола с GMP и без него, дополняют приведенное выше утверждение. Дополнительным практическим достижением является нахождение максимальной толщины, при которой возможно уменьшение «серого» изоляционного слоя пенополистирола по отношению к «точечному» пенополистиролу при требуемом уровне термического сопротивления. В случае самых толстых (0,30 м) панелей для пассивного здания оказывается возможным уменьшение толщины более чем на 18%.

На микроскопическом уровне молекул или цепей (например, в полимерах) существенные различия, наблюдаемые в интенсивности спектров комбинационного рассеяния и повышении температуры стеклования на термограммах дифференциальной сканирующей калориметрии (ДСК), при сравнении пенополистирола с GMP и без него, дополняют приведенное выше утверждение. Дополнительным практическим достижением является нахождение максимальной толщины, при которой возможно уменьшение «серого» изоляционного слоя пенополистирола по отношению к «точечному» пенополистиролу при требуемом уровне термического сопротивления. В случае самых толстых (0,30 м) панелей для пассивного здания оказывается возможным уменьшение толщины более чем на 18%.

Ключевые слова: рамановская спектроскопия; пенополистирол; частицы графита; фонон-фотонный транспорт; термический анализ; теплопроводность; термостойкость; Эффект толщины.

Заявление о конфликте интересов

w3.org/1999/xlink” xmlns:mml=”http://www.w3.org/1998/Math/MathML” xmlns:p1=”http://pubmed.gov/pub-one”> Авторы заявляют об отсутствии конфликта интересов.Цифры

Рисунок 1

Испытываемые продукты: А — «белый» расширенный…

Рисунок 1

Испытываемые продукты: А — «белый» пенополистирол (ВПС) (чистый), Б — «точечный» ВПС, С — «серый» ВПС.

Рисунок 1Испытываемые продукты: А — «белый» пенополистирол (ВПС) (чистый), Б — «точечный» ВПС, С — «серый» ВПС.

Рисунок 2

Схема измерения…

Рисунок 2

Схема системы измерения в: ( a ) стандарте и (…

фигура 2 Схема системы измерения: ( a ) стандартным и ( b ) нестандартным методом.

Рисунок 3

Измеренная насыпная плотность ρ…

Рисунок 3

Измеренная объемная плотность ρ в зависимости от толщины панели d для EPS…

Рисунок 3Измеренная объемная плотность ρ в зависимости от толщины панели d для продуктов EPS A, B и C. Планки погрешностей соответствуют расширенным неопределенностям, У ( ρ ). Горизонтальными стрелками отмечены уровни средних значений плотности < ρ > (см. табл. 2).

Рисунок 4

( a ) Видимый…

Рисунок 4

( a ) Коэффициент кажущейся теплопроводности λ′ в зависимости от толщины панели…

Рисунок 4 ( a ) Коэффициент кажущейся теплопроводности λ′ в зависимости от толщины панели d для продуктов EPS A, B и C, измеренный при T m = 10 °C. Планки погрешностей соответствуют расширенным неопределенностям U ( λ ′). Вертикальные пунктирные линии, обозначенные d LA , d LB и d LC , показывают соответствующие пределы толщины; ( б ) Скорректированный коэффициент теплопроводности λ при T м = 10 °C в зависимости от толщины панели d для EPS A, B и C. Планки ошибок соответствуют расширенным неопределенностям U ( λ ). Горизонтальные стрелки вправо указывают средние значения электропроводности < λ > из таблицы 3. Левая стрелка на уровне 0,04 указывает λ DA и λ DB (как заявлено для продуктов A и B), пока λ DC появляется на уровне 0,032. Вертикальная стрелка вниз Δ λ показывает влияние микрочастиц графита (GMP) на теплопроводность. Относительно EPS C к EPS B достигнутое относительное падение проводимости составило 17,2%.

Планки погрешностей соответствуют расширенным неопределенностям U ( λ ′). Вертикальные пунктирные линии, обозначенные d LA , d LB и d LC , показывают соответствующие пределы толщины; ( б ) Скорректированный коэффициент теплопроводности λ при T м = 10 °C в зависимости от толщины панели d для EPS A, B и C. Планки ошибок соответствуют расширенным неопределенностям U ( λ ). Горизонтальные стрелки вправо указывают средние значения электропроводности < λ > из таблицы 3. Левая стрелка на уровне 0,04 указывает λ DA и λ DB (как заявлено для продуктов A и B), пока λ DC появляется на уровне 0,032. Вертикальная стрелка вниз Δ λ показывает влияние микрочастиц графита (GMP) на теплопроводность. Относительно EPS C к EPS B достигнутое относительное падение проводимости составило 17,2%.

Рисунок 5

( a ) Тепловой…

Рисунок 5

( a ) Термическое сопротивление, R , при Tпл = 10 °С…

Рисунок 5 ( a ) Термическое сопротивление, R , при Tm = 10 °C в зависимости от толщины панели d для продуктов EPS B и C. Уравнения, полученные в результате линейной подгонки (1.9) из части 1 дополнительного материала, показаны вместе с коэффициентом линейной корреляции r (сплошные линии). Δ R показывает разницу между панелями B и C одинаковой толщины и Δ d показывает разницу между панелями B и C одного и того же значения R . ( b ) Относительное усиление теплового сопротивления Δ R/RB (левая ось) и относительное уменьшение толщины изоляции −Δ d/dB (правая ось) для EPS C по отношению к EPS B в зависимости от толщины панели д . График отображается горизонтально, так как уравнение (8) дает отрицательные значения. Экспериментальные точки экстраполированы (сплошные линии) на основе показанных функций, соответствующих уравнениям (9) и (11).

Уравнения, полученные в результате линейной подгонки (1.9) из части 1 дополнительного материала, показаны вместе с коэффициентом линейной корреляции r (сплошные линии). Δ R показывает разницу между панелями B и C одинаковой толщины и Δ d показывает разницу между панелями B и C одного и того же значения R . ( b ) Относительное усиление теплового сопротивления Δ R/RB (левая ось) и относительное уменьшение толщины изоляции −Δ d/dB (правая ось) для EPS C по отношению к EPS B в зависимости от толщины панели д . График отображается горизонтально, так как уравнение (8) дает отрицательные значения. Экспериментальные точки экстраполированы (сплошные линии) на основе показанных функций, соответствующих уравнениям (9) и (11).

Рисунок 6

( a ) Спектры комбинационного рассеяния…

Рисунок 6

( a ) Спектры комбинационного рассеяния для выбранной «белой» части ЭПС B…

Рисунок 6 ( a ) Спектры комбинационного рассеяния для выбранной «белой» части продуктов EPS B (красная линия) и для «серых» продуктов EPS C (черная линия). В качестве длины волны возбуждения использовалась линия He–Ne-ионного лазера с длиной волны 633 нм. ( b ) Спектры комбинационного рассеяния для выбранной «белой» части продуктов EPS B (красная линия) и для «серых» продуктов EPS C (черная линия). В качестве длины волны возбуждения использовали линию лазера на ионах аргона с длиной волны 514 нм.

В качестве длины волны возбуждения использовалась линия He–Ne-ионного лазера с длиной волны 633 нм. ( b ) Спектры комбинационного рассеяния для выбранной «белой» части продуктов EPS B (красная линия) и для «серых» продуктов EPS C (черная линия). В качестве длины волны возбуждения использовали линию лазера на ионах аргона с длиной волны 514 нм.

Рисунок 7

Термограммы ТГА для: ( a…

Рисунок 7

Термограммы ТГА для: ( a ) выбранной «белой» части ЭПС В…

Рисунок 7Термограммы ТГА для: ( a ) выбранной «белой» части ВПС В (красные линии) и ( b ) «серой» части ВПС С (черные линии).

Рисунок 8

Эффекты алюминиевой фольги и…

Рисунок 8

Влияние алюминиевой фольги и GMP на теплопроводность EPS. В…

В…

Влияние алюминиевой фольги и GMP на теплопроводность пенополистирола. Пунктирные квадраты и черные сферы показывают кажущуюся теплопроводность λ ′( d ) при Т м = 10 °С для ЭПС В и С соответственно. Перечеркнутые квадраты и кружки показывают смоделированные данные λ ″ ( d ) для EPS B и C с алюминиевой фольгой. Сплошные линии построены по данным [42]. Тонкие и толстые линии обозначают испытания с алюминиевой фольгой и без нее соответственно.

Рисунок 9

Влияние GMP на…

Рисунок 9

Влияние ГМП на общую теплопроводность, разложенную на ее составляющие. Каждый…

Рисунок 9 Влияние ГМП на общую теплопроводность, разложенную на ее составляющие. Значение каждого компонента рассчитывается путем умножения доли вклада (таблица 5) на общую теплопроводность. Обратите внимание на влияние GMP на эффект толщины.

Значение каждого компонента рассчитывается путем умножения доли вклада (таблица 5) на общую теплопроводность. Обратите внимание на влияние GMP на эффект толщины.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Многомасштабные тепловые исследования теплоизоляции полистирола, легированного графитом.

Лакатош А., Чик А. Лакатос А и др. Полимеры (Базель). 2022 14 апреля; 14 (8): 1606. doi: 10.3390/polym14081606. Полимеры (Базель). 2022. PMID: 35458356 Бесплатная статья ЧВК.

Ежегодная оценка энергоэффективности при использовании пенополистирола с переменной температурой и соотношением влажности и теплопроводности.

Хухи М., Абдельбаки С., Хассан А. Хухи М.

и др.

Материалы (Базель). 2019 Сентябрь 16;12(18):3000. дои: 10.3390/ma12183000.

Материалы (Базель). 2019.

PMID: 31527491

Бесплатная статья ЧВК.

и др.

Материалы (Базель). 2019 Сентябрь 16;12(18):3000. дои: 10.3390/ma12183000.

Материалы (Базель). 2019.

PMID: 31527491

Бесплатная статья ЧВК.Оптимизация состава наружной стены из пенополистирола (EPS) на основе цемента с учетом теплоизоляции и огнестойкости.

Ши Дж., Чжао Л., Чжан И., Хань Х., Чжоу Л., Ван С. Ши Дж. и др. Полимеры (Базель). 2022 1 декабря; 14 (23): 5229. doi: 10.3390/polym14235229. Полимеры (Базель). 2022. PMID: 36501634 Бесплатная статья ЧВК.

Численное исследование с использованием моделирования методом конечных элементов на основе микроструктуры начала конвективной теплопередачи в полимерной пене с закрытыми ячейками.

Rivera-Salinas JE, Gregorio-Jáuregui KM, Fonseca-Florido HA, Ávila-Orta CA, Ramirez-Vargas E, Romero-Serrano JA, Cruz-Ramirez A, Gutierréz-Pérez VH, Olvera-Vazquez SL, Rosales-Marines Л.

Ривера-Салинас Дж. Э. и соавт.

Полимеры (Базель). 2021 28 мая; 13 (11): 1769. doi: 10.3390/polym13111769.

Полимеры (Базель). 2021.

PMID: 34071343

Бесплатная статья ЧВК.

Ривера-Салинас Дж. Э. и соавт.

Полимеры (Базель). 2021 28 мая; 13 (11): 1769. doi: 10.3390/polym13111769.

Полимеры (Базель). 2021.

PMID: 34071343

Бесплатная статья ЧВК.Неверное ожидание суперизоляционного поведения от сильно расширенных наноячеистых пен.

Буахом П., Ван С., Альшра М., Ван Г., Гонг П., Тран М.П., Пак С.Б. Буахом П. и др. Наномасштаб. 2020 25 июня; 12 (24): 13064-13085. doi: 10.1039/d0nr01927e. Наномасштаб. 2020. PMID: 32542255

Посмотреть все похожие статьи

Цитируется

Многомасштабные тепловые исследования теплоизоляции полистирола, легированного графитом.

Лакатош А., Чик А. Лакатос А и др. Полимеры (Базель).

2022 14 апреля; 14 (8): 1606. doi: 10.3390/polym14081606.

Полимеры (Базель). 2022.

PMID: 35458356

Бесплатная статья ЧВК.

2022 14 апреля; 14 (8): 1606. doi: 10.3390/polym14081606.

Полимеры (Базель). 2022.

PMID: 35458356

Бесплатная статья ЧВК.Спецвыпуск: Структура, свойства и применение полимерных пен.

Хейна А. Хайна А. Материалы (Базель). 2021 17 марта; 14 (6): 1474. дои: 10.3390/ma14061474. Материалы (Базель). 2021. PMID: 33802980 Бесплатная статья ЧВК.

Рекомендации

- Су К.В. Полистирол и структурная пена. В: Клемпнер Д., Сендияревич В., редакторы. Справочник по полимерным пенам и технологии пеноматериалов: полистирол и конструкционная пена. 2-е изд. Хансер; Мюнхен, Германия: 2004. стр. 189–225.

- Пфундштейн М.

, Геллерт Р., Шпицнер М., Рудольфи А. Подробная практика: изоляционные материалы: принципы, материалы, применение. 1-е изд. Биркхойзер; Базель, Швейцария: 2008 г.

, Геллерт Р., Шпицнер М., Рудольфи А. Подробная практика: изоляционные материалы: принципы, материалы, применение. 1-е изд. Биркхойзер; Базель, Швейцария: 2008 г.

- Пфундштейн М.

- Серый полистирол JE: свойства, характеристики и применение. 1-е изд. Nova Science Publishers Inc .; Нью-Йорк, штат Нью-Йорк, США: 2011.

- Полистирол. [(по состоянию на 1 сентября 2019 г.)]; Доступно в Интернете: https://www.sciencedirect.com/topics/materials-science/polystyrene.

- Гибсон Л.Дж., Эшби М.Ф. В: Ячеистые твердые тела: структура и свойства. 2-е изд. Гибсон Л.Дж., Эшби М.Ф., редакторы. Издательство Кембриджского университета; Кембридж, Великобритания: 1997.

Что такое пенополистирол? | Epro Machinery

Что такое пенополистирол?

Пенополистирол (EPS) представляет собой жесткий ячеистый пластик, имеющий множество форм и применений. Используется для изготовления ящиков для рыбы, упаковки электротоваров народного потребления и изоляционных панелей для строительства.

Используется для изготовления ящиков для рыбы, упаковки электротоваров народного потребления и изоляционных панелей для строительства.

Пенополистирол (EPS) представляет собой белый пенопласт, изготовленный из твердых шариков полистирола. Он в основном используется для упаковки, изоляции и т. д. Это жесткий вспененный материал с закрытыми порами, изготовленный из:

• стирола, который образует ячеистую структуру

• пентана, который используется в качестве вспенивающего агента

стирола и пентана. являются углеводородными соединениями и получаются из побочных продуктов нефти и природного газа.

EPS очень легкий материал с очень низкой теплопроводностью, низким влагопоглощением и превосходными амортизирующими свойствами. Одним из серьезных ограничений пенополистирола является достаточно низкая максимальная рабочая температура ~80°С. Его физические свойства не меняются в диапазоне рабочих температур (т. е. до 167°F/75°C) при длительном температурном воздействии.

Его химическая стойкость почти эквивалентна материалу, на котором он изготовлен – полистиролу. EPS на 98% состоит из воздуха и на 100% подлежит вторичной переработке.

Свойства вспененного полистирола

EPS – это легкий материал с хорошими изоляционными характеристиками, обладающий следующими преимуществами:

• Термические свойства (изоляция) – EPS имеет очень низкую теплопроводность благодаря закрытой ячеистой структуре, состоящей на 98% из воздуха. Этот воздух, находящийся внутри ячеек, является очень плохим проводником тепла и, следовательно, придает пене отличные теплоизоляционные свойства. Теплопроводность пенополистирола плотностью 20 кг/м3 составляет 0,035 – 0,037 Вт/(м•К) при 10 °С.

Стандартные технические условия ASTM C578 для теплоизоляции из жесткого ячеистого полистирола касаются физических свойств и эксплуатационных характеристик пенополистирола применительно к теплоизоляции в строительстве.

• Механическая прочность – гибкое производство делает пенополистирол универсальным по прочности, которую можно регулировать в соответствии с конкретным применением. EPS с высокой прочностью на сжатие используется для тяжелых нагрузок, тогда как для образования пустот можно использовать EPS с более низкой прочностью на сжатие.

EPS с высокой прочностью на сжатие используется для тяжелых нагрузок, тогда как для образования пустот можно использовать EPS с более низкой прочностью на сжатие.

Как правило, прочностные характеристики увеличиваются с увеличением плотности, однако на амортизирующие характеристики упаковки из пенополистирола влияет геометрия формованной детали и, в меньшей степени, размер гранул и условия обработки, а также плотность.

• Стабильность размеров – пенополистирол обеспечивает исключительную стабильность размеров, оставаясь практически неизменным в широком диапазоне факторов окружающей среды. Можно ожидать, что максимальное изменение размеров пенополистирола составит менее 2%, что соответствует стандарту ASTM Test Method D2126.

• Электрические свойства – Диэлектрическая прочность пенополистирола составляет примерно 2 кВ/мм. Его диэлектрическая проницаемость, измеренная в диапазоне частот 100-400 МГц и при плотности брутто от 20-40 кг/м3, находится в пределах 1,02-1,04.

..+75

..+75  Коэффициент теплопроводности плит утеплителя пеноплэкс 0,030 Вт/(м×°С), что значительно ниже средних значений для большинства других теплоизоляционных материалов. Малое водопоглощение плит утеплителя пеноплэкс обеспечивает незначительное изменение теплопроводности во влажных условиях и может варьироваться в пределах 0,001-0,003 Вт/(м×°С). Это позволяет применять плиты утеплителя пеноплэкс в конструкциях полов, кровель, фундаментов и подвалов без дополнительной гидроизоляции.

Коэффициент теплопроводности плит утеплителя пеноплэкс 0,030 Вт/(м×°С), что значительно ниже средних значений для большинства других теплоизоляционных материалов. Малое водопоглощение плит утеплителя пеноплэкс обеспечивает незначительное изменение теплопроводности во влажных условиях и может варьироваться в пределах 0,001-0,003 Вт/(м×°С). Это позволяет применять плиты утеплителя пеноплэкс в конструкциях полов, кровель, фундаментов и подвалов без дополнительной гидроизоляции. Водопоглощение экструзионного (экструдированного) пенополистирола через 28 дней выдержки в воде не превышает 0,2%, а стойкость к диффузии водяных паров составляет 100-225. Сопротивление паропроницанию плит утеплителя пеноплэкс толщиной 20 мм равноценно одному слою рубероида.

Водопоглощение экструзионного (экструдированного) пенополистирола через 28 дней выдержки в воде не превышает 0,2%, а стойкость к диффузии водяных паров составляет 100-225. Сопротивление паропроницанию плит утеплителя пеноплэкс толщиной 20 мм равноценно одному слою рубероида. Так плиты утеплителя пеноплэкс 45 (плотность 38,6 – 50,0 кг/м³) способны выдерживать нагрузку до 65 т/м² при 10% линейной деформации. Плиты утеплителя пеноплэкс обладают значительной прочностью (0,2-0,3 мПа) при длительном воздействии (1000 час.) нагрузки на сжатие. При этом плиты утеплителя пеноплэкс легко обрабатывается.

Так плиты утеплителя пеноплэкс 45 (плотность 38,6 – 50,0 кг/м³) способны выдерживать нагрузку до 65 т/м² при 10% линейной деформации. Плиты утеплителя пеноплэкс обладают значительной прочностью (0,2-0,3 мПа) при длительном воздействии (1000 час.) нагрузки на сжатие. При этом плиты утеплителя пеноплэкс легко обрабатывается. Изделия неядовитые, не имеют запаха и не образуют пыли.

Изделия неядовитые, не имеют запаха и не образуют пыли. 3390/ma13112626

3390/ma13112626 Новоурсыновска, 159, 02-776 Варшава, Польша.

Новоурсыновска, 159, 02-776 Варшава, Польша. и др.

Материалы (Базель). 2019 Сентябрь 16;12(18):3000. дои: 10.3390/ma12183000.

Материалы (Базель). 2019.

PMID: 31527491

Бесплатная статья ЧВК.

и др.

Материалы (Базель). 2019 Сентябрь 16;12(18):3000. дои: 10.3390/ma12183000.

Материалы (Базель). 2019.

PMID: 31527491

Бесплатная статья ЧВК. Ривера-Салинас Дж. Э. и соавт.

Полимеры (Базель). 2021 28 мая; 13 (11): 1769. doi: 10.3390/polym13111769.

Полимеры (Базель). 2021.

PMID: 34071343

Бесплатная статья ЧВК.

Ривера-Салинас Дж. Э. и соавт.

Полимеры (Базель). 2021 28 мая; 13 (11): 1769. doi: 10.3390/polym13111769.

Полимеры (Базель). 2021.

PMID: 34071343

Бесплатная статья ЧВК. 2022 14 апреля; 14 (8): 1606. doi: 10.3390/polym14081606.

Полимеры (Базель). 2022.

PMID: 35458356

Бесплатная статья ЧВК.

2022 14 апреля; 14 (8): 1606. doi: 10.3390/polym14081606.

Полимеры (Базель). 2022.

PMID: 35458356

Бесплатная статья ЧВК. , Геллерт Р., Шпицнер М., Рудольфи А. Подробная практика: изоляционные материалы: принципы, материалы, применение. 1-е изд. Биркхойзер; Базель, Швейцария: 2008 г.

, Геллерт Р., Шпицнер М., Рудольфи А. Подробная практика: изоляционные материалы: принципы, материалы, применение. 1-е изд. Биркхойзер; Базель, Швейцария: 2008 г.