Что такое цементный клинкер? Состав и использование

Цементный клинкер — производится на стадии обжига при производстве цемента и используется в качестве связующего во многих цементных изделиях.

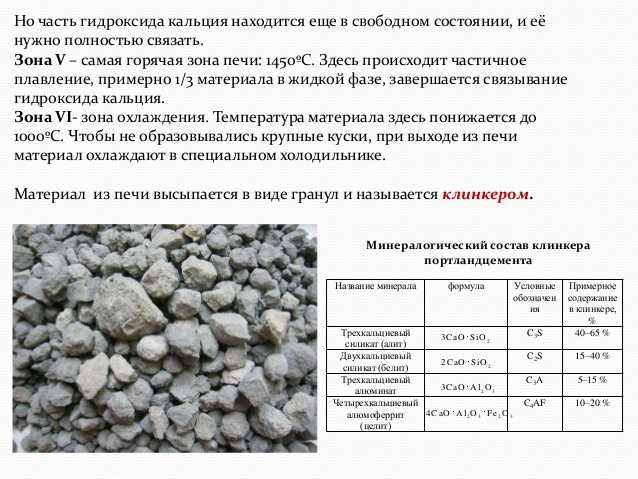

При нагревании смеси, полученной из известняка (около 75 %) и глины (около 25 %) или других материалов сходного валового состава и достаточной активности до температуры 1450°С происходит частичное плавление и образуются гранулы клинкера.

Кусочки клинкера обычно имеют диаметр 3-25 мм и темно-серого цвета.

Состав клинкера

Состав клинкера рассматривается двумя отдельными подходами:

- минералогический анализ с использованием петрографической микроскопии или рентгеноструктурного анализа;

- химический анализ, наиболее точно методом рентгеновской флуоресцентной спектрометрии.

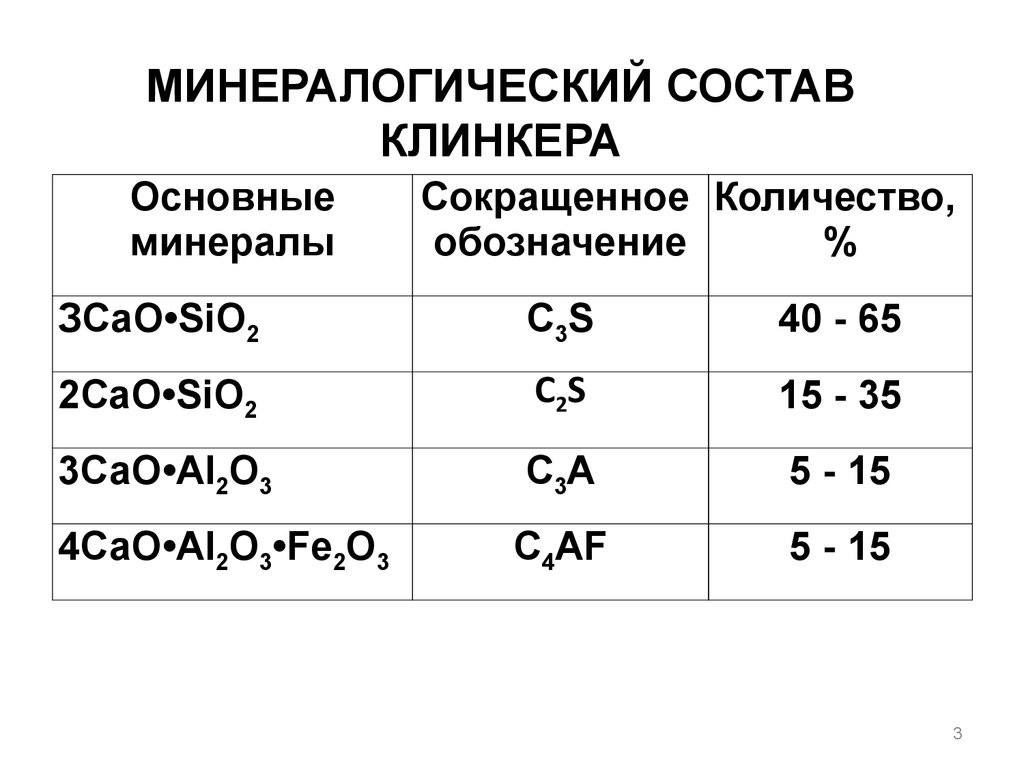

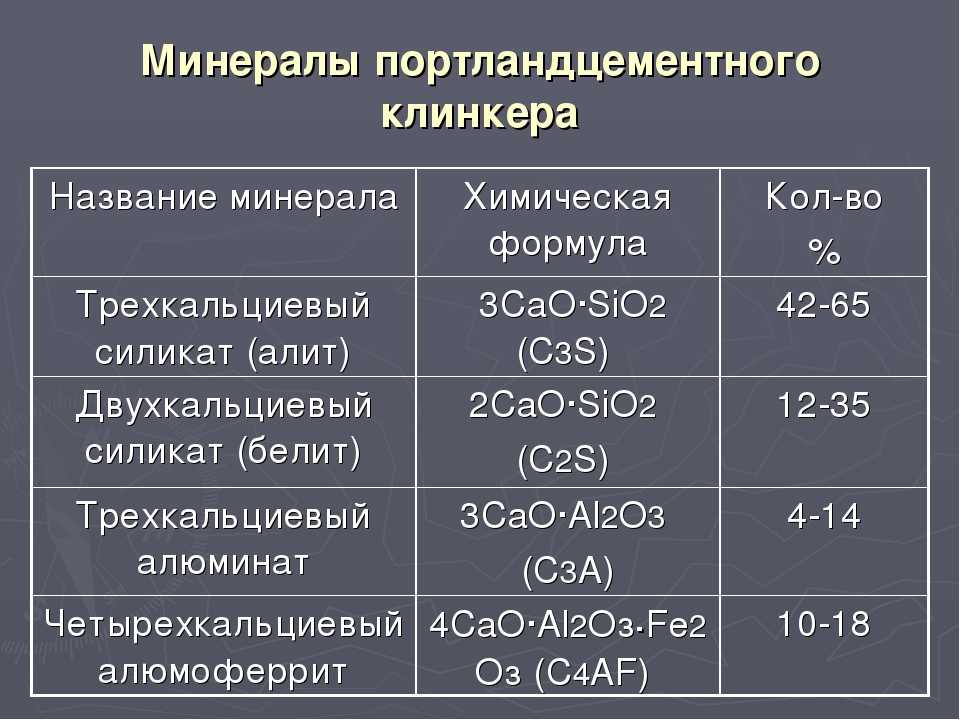

Четыре главные фазы клинкера

Алит. Является наиболее важной составляющей всех обычных цементных клинкеров. Его содержание составляет 50—70 %.

Его содержание составляет 50—70 %.Белит. Содержание белита для нормальных цементных клинкеров составляет 15—30 %.

Алюминатная фаза. Содержание алюминатной фазы составляет 5—10 % для большинства нормальных цементных клинкеров.Алюмоферритная фаза. Ферритная фаза (CaAlFe) составляет 5—15 % обычного цементного клинкера.Термохимия клинкера

Сырье забирается в печь при комнатной температуре. Внутри печи температура продолжает повышаться, и когда она достигает своего пика, при быстром охлаждении образуется клинкер. Хотя стадии реакции часто пересекаются, они могут быть выражены в четко определенной последовательности следующим образом:

- 65-125 ° C : испаряется свободная вода. Чистая подводимая теплота: 2145 кДж/кг клинкера.

- 400-650 ° C : глина разлагается эндотермически, и щелочи вступают в реакцию с атмосферой печи с образованием жидких сульфатов. Чистая тепловая мощность: 42,2 кДж/кг клинкера.

- 500-650 ° C : доломит разлагается эндотермически.

Чистая потребляемая энергия: 19,7 кДж.

Чистая потребляемая энергия: 19,7 кДж. - 650-900 ° C : карбонат кальция эндотермически реагирует с диоксидом кремния с образованием «зарождающегося белита». Чистая тепловая мощность: 722,5 кДж

- 700-900 ° C : карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зарождающегося алюмината и феррита. Чистая тепловая мощность: 207,2 кДж.

- 900-1050 ° C : когда весь имеющийся оксид кремния, оксид алюминия и оксид железа прореагировали, оставшийся карбонат кальция эндотермически разлагается до оксида кальция. Потребность в тепле: 601,9 кДж / кг клинкера.

- 1300-1425 ° C : алюминат, феррит и часть белита эндотермически плавятся, а белит реагирует с оксидом кальция с образованием алита.

- 1425-1300 ° C : пройдя пиковую температуру, расплав экзотермически замерзает, превращаясь в алюминат, феррит и белит.

Использование клинкера: преобразование в цемент

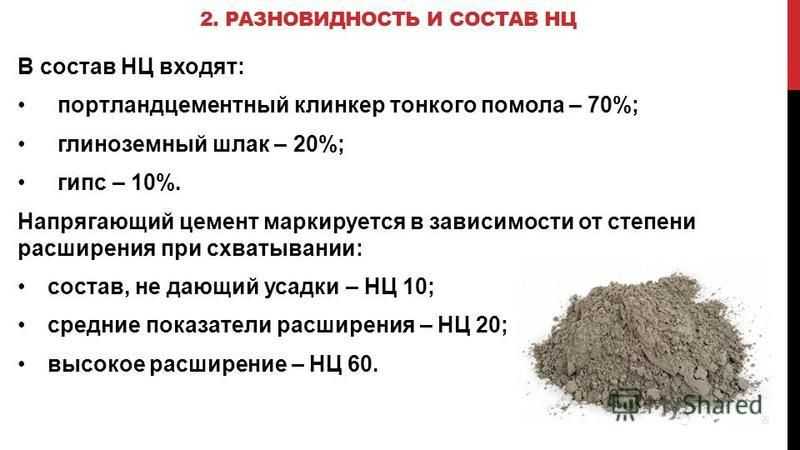

Клинкер, в сочетании с добавками и измельченный в мелкий порошок, используется в качестве связующего в цементных изделиях. Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавляемый и измельчаемый клинкером, регулирует время схватывания и дает наиболее важное свойство цемента — прочность на сжатие. Это также предотвращает агломерацию и покрытие порошка на поверхности шариков и стенок мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляется в качестве измельчающих добавок, чтобы избежать агломерации порошка. Другими добавками, которые иногда используют, являются этиленгликоль, олеиновая кислота и додецилбензолсульфонат. Наиболее заметным типом производимого цемента является портландцемент, но некоторые активные ингредиенты химических добавок могут добавляться в клинкер для производства других типов цемента, таких как:

Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавляемый и измельчаемый клинкером, регулирует время схватывания и дает наиболее важное свойство цемента — прочность на сжатие. Это также предотвращает агломерацию и покрытие порошка на поверхности шариков и стенок мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляется в качестве измельчающих добавок, чтобы избежать агломерации порошка. Другими добавками, которые иногда используют, являются этиленгликоль, олеиновая кислота и додецилбензолсульфонат. Наиболее заметным типом производимого цемента является портландцемент, но некоторые активные ингредиенты химических добавок могут добавляться в клинкер для производства других типов цемента, таких как:

- молотый гранулированный доменный шлак цемент

- пуццолана цемент

- кремнеземистый цемент

Клинкер в основном используется для производства цемента.

Цементный клинкер

Время на чтение:

5 минут

5382

Цементный клинкер представляет собой продукт, который производят в процессе обжига до состояния плавления или спекания сырьевой смеси определенного состава. Клинкер является промежуточным продуктом в процессе производства цемента.

В специальных печах, при очень высокой температуре (выше 1000 градусов) нагревают смесь известняков и разных глин, в итоге получая спекшийся гранулированный материал. Химически это смесь алюмината и алюмоферрита кальция с силикатами. Для приготовления цемента клинкер измельчают, добавляют в него гипс и другие вещества.

Стоимость клинкера находится в достаточно широких пределах и напрямую зависит от сорта.

Содержание

- 1 Производство цемента

- 2 Четыре главные фазы клинкера

- 2.1 Алит

- 2.2 Белит

- 2.3 Алюминатная фаза

- 2.4 Алюмоферритная фаза

Производство цемента

В процессе нагревания смеси, которую получают из известняка (до 75%), глины (до 25%) либо других похожих по составу и активности материалов, до температуры +1450С достигается состояние частичного плавления – таким образом образуются гранулы клинкера.

Чтобы в итоге получить цемент, клинкер смешивается с 2-5% гипса (точный объем зависит от содержания SO3 в самом клинкере и марки гипса), затем перемалывается в тончайшую пыль. Благодаря гипсу удается обеспечить быстрое схватывание материала. Хотя, в некоторых случаях его частично заменяют иными формами сульфата кальция. При помоле также допускается вводить другие добавки.

Виды цемента, который производят из клинкера:

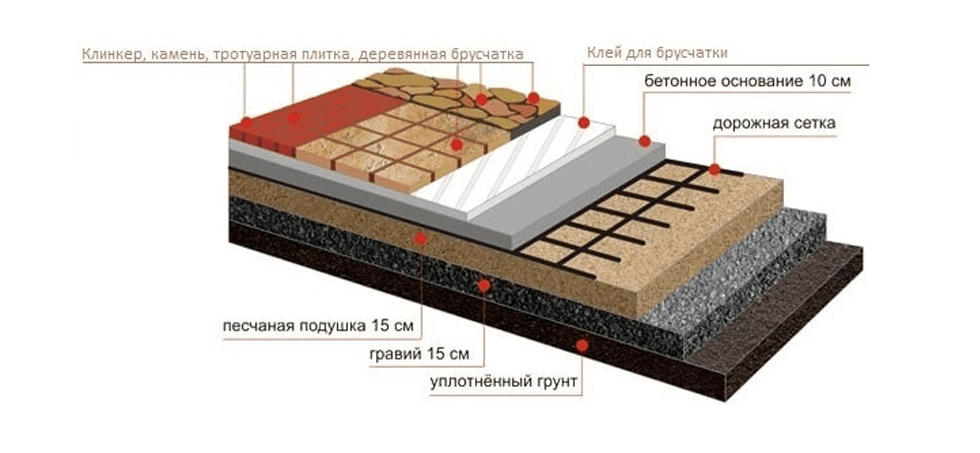

- Портландцемент – после обжига известняков, глинистых примесей, мергелей получают раствор цемента.

Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д.

Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д. - Романцемент – создается посредством обжига известняков (содержание глинистых минимум 25%) при температуре свыше +1000С. Применяют для производства блоков, стеновых панелей, бетонных смесей низких марок.

Стандартный клинкер предполагает такой состав:

- Трехкальциевый силикат (алит) – активный минерал, достаточно интенсивно набирает прочность и твердость с выделением тепла.

- Двухкальциевый силикат (белит) – медленно твердеет в первоначальной стадии.

- Трехкальциевый алюминат – обладает низким уровнем стойкости под воздействием серно-кислых соединений.

- Четырехкальциевый алюмоферрит – намного медленнее твердеет в сравнении с алитом, но все равно быстрее белита.

Прочность демонстрирует более низкую, чем у алита.

Прочность демонстрирует более низкую, чем у алита.

Четыре главные фазы клинкера

Цементный клинкер – это основной материал, который используется для производства цемента разных марок. То есть, проводится два действия: сначала производится клинкер в виде гранул, который получают путем нагревания глины и извести (с добавками) методом плавления, потом клинкер смалывается, в него добавляется гипс и получается цемент.

Разные способы обработки обуславливают то, что клинкер может быть с элементарным химическим или минералогическим составом. От того, какие объемы клинкерных материалов использовались при обжиге, зависят свойства цемента: он может быть быстросохнущим, созданным специально для использования при минусе, обладать другими свойствами.

Состав представляет собой систему нескольких клинкерных минералов, которые появляются в процессе плавки и обжига. Но заметить части отдельных составляющих клинкера невозможно, так как речь идет об аморфных и тонкозернистых кристаллических фазах.

Прежде, чем производить цемент, клинкер подбирают по составу. Обычно речь идет о четырех основных фазах, указанных ниже. Кроме них, в небольших объемах в веществе могут присутствовать другие фазы (оксид кальция, щелочные сульфаты).

Алит

Самая важная составляющая любого клинкера для цемента. В составе должно быть минимум 50-70% трехкальциевого силиката (обозначается 3СаO*SiО2 или сокращенно C3S). Структура и состав данной фазы модифицируются благодаря размещению в решетке инородных ионов (в особенности Аl3+, Mg2+, Fе3+). Алит стремительно реагирует с водой, в нормальных цементах имеет самое большое значение для обеспечения прочности. Особенно важен алит для обеспечения набора прочности цемента в течение 28 суток.

Белит

Когда производится клинкер цементный, содержание белита должно быть равно 15-30%. Двухкальциевый силикат обозначается как 2СаO*SiО2 (либо сокращенно C2S), модификация происходит за счет добавления в структуру инородных ионов, чаще всего большей частью либо полностью присутствует в формате β-модификации.

Белит с водой реагирует достаточно медленно, не оказывает воздействия на уровень прочности цемента на протяжении 28 суток. Но он влияет на прочность в значительно поздние сроки, что также немаловажно. Так, через год в идентичных условиях показатель прочности чистого белита и чистого алита примерно одинаков.

Алюминатная фаза

Алюминатная фаза в клинкере цементном составляет 5-10%. Трехкальциевый алюминат обозначается как 3СаO*Al2O3, меняется по составу и структуре в некоторых случаях благодаря инородным ионам (в особенности Nа+, Si4+, К+, Fe3+). Фаза мгновенно реагирует с водой, из-за чего становится причиной быстрого высыхания, если в состав не был введен контролирующий скорость схватывания реагент, в качестве которого выступает обычно гипс.

Алюмоферритная фаза

Ферритная фаза составляет около 5-15% цементного клинкера, обозначается как 4CaO*Al2O3*Fe2O3 (сокращенно CaAlFe). Четырехкальциевый алюмоферрит существенно меняет состав при изменениях пропорции Al/Fe и нахождении в структуре инородных ионов.

Скорость реакции базы с водой может быть разной из-за отличий в составе. Как правило, показатель достаточно высокий на первых этапах, в более поздние сроки средний между показателями алита и белита.

Качество клинкера зависит от состава сырья.

Качество клинкера зависит от состава сырья.

Портландцемент является наиболее распространенным типом цемента в мире. Он используется в основном для изготовления бетона, раствора и цементного раствора. Производство портландцемента начинается с добычи и последующего измельчения сырья, включающего известняк и глину, в мелкий порошок, называемый сырьевой мукой, который затем нагревается до температуры спекания до 1450 °C в цементной печи. В этом процессе химические связи сырья разрушаются, а затем рекомбинируются в новые соединения. Полученный клинкер (округлые узелки диаметром от 1 мм до 25 мм) измельчают в мелкий порошок на цементной мельнице и смешивают с гипсом для получения цемента. Затем порошкообразный цемент смешивают с водой и заполнителями для получения бетона, который используется в строительстве.

Качество клинкера зависит от состава сырья. Если исходные материалы не подходят или смешаны неправильно, здания и дороги, сделанные из бетона, будут иметь низкую прочность и долговечность. Недавние примеры можно найти в таких странах, как Китай и Катар, где строительные проекты были приостановлены, когда было обнаружено, что используется некачественный бетон, изготовленный из некачественной смеси.

Поскольку постоянное качество клинкера имеет решающее значение для производства высокопрочного бетона, чтобы избежать разрушительных разрушений зданий, производители цемента вкладывают средства в новые технологии для улучшения процесса. В недавней статье в Cement International (verlagbt.de) описывается, как цементная компания стремилась стабилизировать качество своей сырьевой муки, чтобы регулировать качество клинкера.

Стабилизация качества сырой муки для регулирования качества клинкера

Компания считала, что за счет использования высокочастотного онлайн-анализа и автоматизированного контроля они смогут производить более однородную и стабильную сырьевую муку. За счет уменьшения изменчивости химического состава сырья и поддержания этого химического состава «целевым» в соответствующих соотношениях качество производимого цемента остается высоким и стабильным. Цель компании состояла в том, чтобы уменьшить стандартное отклонение изменчивости их сырой муки на 40%, используя в качестве эталона показатель качества под названием «Коэффициент насыщения извести». Для достижения своей цели компания установила две новые системы анализа: лабораторную систему рентгеновского флуоресцентного анализа (XRF) и онлайн-систему быстрого гамма-нейтронно-активационного анализа (PGNAA).

За счет уменьшения изменчивости химического состава сырья и поддержания этого химического состава «целевым» в соответствующих соотношениях качество производимого цемента остается высоким и стабильным. Цель компании состояла в том, чтобы уменьшить стандартное отклонение изменчивости их сырой муки на 40%, используя в качестве эталона показатель качества под названием «Коэффициент насыщения извести». Для достижения своей цели компания установила две новые системы анализа: лабораторную систему рентгеновского флуоресцентного анализа (XRF) и онлайн-систему быстрого гамма-нейтронно-активационного анализа (PGNAA).

Клиент использует три вида сырья: известняк, глину и мергель в процессе предварительного смешивания. Сырье измельчается отдельно и отбирается вручную каждые два часа. Образцы анализируются с помощью системы XRF, и рассчитываются соответствующие пропорции предварительной смеси для достижения целевого качества предварительной смеси. Затем три вида сырья загружаются в кучу предварительного смешивания. Затем предварительно смешанный материал утилизируется и помещается в один из трех бункеров для сырья перед сырьевой мельницей. Известняк высокого качества и железная руда находятся, соответственно, в двух других бункерах. Известняк используется для корректировки коэффициента насыщения известью (LSF), а железная руда — для корректировки как модуля кремнезема (SM), так и модуля глинозема (AM). Автоматический пробоотборник после мельницы каждый час отбирает пробы сырой муки, а затем передает их в лабораторию по системе воздуховодов. Перед установкой онлайн-анализатора образцы анализировались в лаборатории, затем рассчитывались пропорции смеси и вносились коррективы в сырьевую смесь — все это выполнялось вручную. Задержка во времени для подготовки и анализа проб в сочетании с возможностью ошибки в пробе затрудняла оптимизацию контроля при изменении исходных материалов.

Затем предварительно смешанный материал утилизируется и помещается в один из трех бункеров для сырья перед сырьевой мельницей. Известняк высокого качества и железная руда находятся, соответственно, в двух других бункерах. Известняк используется для корректировки коэффициента насыщения известью (LSF), а железная руда — для корректировки как модуля кремнезема (SM), так и модуля глинозема (AM). Автоматический пробоотборник после мельницы каждый час отбирает пробы сырой муки, а затем передает их в лабораторию по системе воздуховодов. Перед установкой онлайн-анализатора образцы анализировались в лаборатории, затем рассчитывались пропорции смеси и вносились коррективы в сырьевую смесь — все это выполнялось вручную. Задержка во времени для подготовки и анализа проб в сочетании с возможностью ошибки в пробе затрудняла оптимизацию контроля при изменении исходных материалов.

Улучшение технологического процесса

Для улучшения технологического процесса и системы управления на заводе был установлен поперечный конвейерный онлайн-анализатор элементов на основе оперативного гамма-нейтронно-активационного анализа (PGNAA) в сочетании с программным обеспечением для автоматического смешивания сырья после корректирующих бункеров, но до сырьевая мельница. Поскольку PGNAA является полностью проникающей технологией анализа, онлайн-анализатор предоставляет поминутные результаты анализа всего потока материала, а не только анализа поверхности. Результаты высокочастотного анализа каждую минуту передаются в программное обеспечение автоматического смешивания, где рассчитываются новые соотношения смешивания. Программное обеспечение интегрировано с системой управления, и заданные значения весового дозатора автоматически корректируются каждую минуту. Существующая автоматизированная система отбора проб теперь используется просто в качестве вторичной проверки, чтобы периодически обеспечивать калибровку онлайн-анализатора с помощью лабораторной рентгеновской системы.

Поскольку PGNAA является полностью проникающей технологией анализа, онлайн-анализатор предоставляет поминутные результаты анализа всего потока материала, а не только анализа поверхности. Результаты высокочастотного анализа каждую минуту передаются в программное обеспечение автоматического смешивания, где рассчитываются новые соотношения смешивания. Программное обеспечение интегрировано с системой управления, и заданные значения весового дозатора автоматически корректируются каждую минуту. Существующая автоматизированная система отбора проб теперь используется просто в качестве вторичной проверки, чтобы периодически обеспечивать калибровку онлайн-анализатора с помощью лабораторной рентгеновской системы.

Внедрив новую систему, эта компания добилась значительных улучшений в своем процессе контроля качества. Они уменьшили почасовое стандартное отклонение коэффициента насыщения известью на 70 %, уменьшили стандартное отклонение модуля кремнезема на 50 % и уменьшили стандартное отклонение модуля глинозема на 33 % при сохранении целевого химического состава. Кульминация этих улучшений заключается в улучшении качества клинкера, снижении затрат на топливо и повышении эффективности операций в целом.

Кульминация этих улучшений заключается в улучшении качества клинкера, снижении затрат на топливо и повышении эффективности операций в целом.

Как бы вы повысили качество клинкера? Комментарий ниже.

Обновление: посетите Центр производства цемента на нашем веб-сайте с бесплатными ресурсами, которые помогут вам оптимизировать процесс производства цемента.

Что такое цементный клинкер? Состав, типы и использование – Civilengineer-online

Клинкер появляется в виде комков или узелков при производстве портландцемента, обычно диаметром от 3 миллиметров (0,12 дюйма) до 25 миллиметров (0,98 дюйма), образующихся путем спекания, сплавляющихся вместе без плавления до точки разжижения известковых и алюмосиликатных материалов, таких как глина. в процессе цементной печи. Он образуется во вращающейся печи путем нагревания известняка и глины до уровня разжижения при температуре около 1400 ° C-1500 ° C. Клинкер образует цемент, если его смешивать с гипсом, чтобы контролировать свойства оседания цемента и поддерживать прочность на сжатие или тонко измельчать.

Клинкер образует цемент, если его смешивать с гипсом, чтобы контролировать свойства оседания цемента и поддерживать прочность на сжатие или тонко измельчать.

- Клинкер состоит из различных силикатов кальция, а именно алита и белита. Некоторые специфические компоненты включают трикальций алюминия и алюмоферрит кальция. Такие компоненты часто образуются на месте путем нагревания различных глин и известняков.

- Портландцементный клинкер изготавливается путем нагревания при высоких температурах однородной смеси сырьевых материалов во вращающейся печи. Компоненты химической реакции в среднем составляют около 1450 ° C (2640 ° F) в точке их спекания. Оксид алюминия и оксид железа присутствуют только в качестве флюса для снижения температуры спекания и незначительно влияют на прочность цемента. Необходимо ограничить количество алюмината трикальция, производимого для конкретных блоков цемента, таких как низкотемпературные (LH) и сульфатостойкие (SR) формы.

- Первичным сырьем для производства клинкера обычно является известняк в сочетании со вторым сырьем, включающим глину алюмосиликатного происхождения.

Обычно используется неочищенный известняк, состоящий из глины и диоксида кремния (SiO2).

Обычно используется неочищенный известняк, состоящий из глины и диоксида кремния (SiO2). - Количество этого карбоната кальция (CaCO3) может составлять всего 80 процентов. Второе сырье, кроме известкового в сырьевой смеси, зависит от известковой чистоты. Некоторыми из второго используемого сырья являются: цемент, гравий, камень, железная руда, бокситы, летучая зола и шлак.

- С помощью растровой электронной микроскопии и атомно-силовой микроскопии изучен клинкерный слой и его реакции в различных электролитических растворах.

Химический анализ клинкера обычно приводится в оксидной форме следующим образом (в % по массе оксида):

При комнатной температуре сырье, помещенное в печь, извлекалось. Температура внутри печи продолжает расти, и клинкер создается за счет быстрого охлаждения, когда достигает своего пика. Хотя стадии реакции часто перекрываются, в строго определенной последовательности их можно интерпретировать следующим образом:

- 65-125°C: Свободная вода испаряется: важно обеспечить скрытое тепло.

Суммарная тепловая нагрузка: клинкер 2145 кДж/кг.

Суммарная тепловая нагрузка: клинкер 2145 кДж/кг. - 400-650°C: Глины разлагаются эндотермически, а щелочи разлагаются с жидкими сульфатами в печной среде. Полезная тепловая нагрузка: клинкер 42,2 кДж/кг.

- 500-650°C: Доломит эндотермически разлагается. Суммарная выработка энергии: 19,7 кДж.

- 650-900°C: Эндотермически карбонат кальция взаимодействует с кремнеземом с образованием «начального белита». Общий выход тепла: 722,5 кДж

- 700-900°C: Для придания формы зарождающемуся алюминию и ферриту карбонат кальция эндотермически взаимодействует с оксидом алюминия или железа. Полезный выход тепла: 207,2 кДж.

- 900-1050°C: Остаточный карбонат кальция эндотермически разлагается с образованием оксида кальция, когда прореагируют все доступные кремнезем, оксид алюминия и оксид железа.

- 1300-1425°C: Эндотермический нагрев железа, феррита и большей части белита, и белит объединяется с образованием алита с оксидом кальция.

- 1425-1300°C: Расплав повторно экзотермически замерзает в алюминате, феррите и белите при достижении высокого давления.

Типы клинкера

Включает 76 % алита, 5 % белита, 2 % трикальцийалюминия, 16 % алюмоферрита тетракальция и 1 % сейфа оксида кальция. В последние годы объем производства снизился, поскольку использование гранулированного доменного шлака для производства цемента позволяет легко приобрести сульфатостойкость.

- Сульфатостойкий клинкер.

- Низкотемпературный клинкер.

- Белый клинкер.

- Клинкер низкощелочной.

- Белит Тернезит сульфоалюмината кальция (BCT).

Сульфатостойкий клинкер

Включает 76 % алита, 5 % белита, 2 % трикальцийалюминия, 16 % алюмоферрита тетракальция и 1 % свободного оксида кальция. В последние годы объем производства снизился, поскольку использование гранулированного доменного шлака для производства цемента позволяет легко приобрести сульфатостойкость.

Низкотемпературный клинкер

Включает 29% алита, 54% белита, 2% трикальция алюминия и 15% тетракальция алюмоферрита с очень небольшим количеством свободной извести. Его больше не производят из-за отличных низкотемпературных свойств цемента, получаемого из обычного клинкера и молотого гранулированного доменного шлака.

Его больше не производят из-за отличных низкотемпературных свойств цемента, получаемого из обычного клинкера и молотого гранулированного доменного шлака.

Белый клинкер

Включает 76 % алита, 15 % белита, 7 % трикальций алюминия, не содержит алюмоферрита тетракальция и 2 % свободной извести, но состав может варьироваться в широких пределах. Черный клинкер содержит черный бетон, который используется в строительстве в эстетических целях. Многие белые виды цемента используются в сборных железобетонных изделиях, производимых производителем. Подробнее

Клинкер низкощелочной

Уменьшение содержания щелочи в клинкере достигается либо заменой подачи глинозема из сырьевой смеси другим элементом, таким образом получая более дорогостоящий продукт из отдаленного источника, либо добавлением «отвода щелочи», который включает удаление части высокотемпературных газов в процесс в печи, который включает щелочи в виде дыма, что способствует некоторым потерям энергии.

Белит Сульфоалюминат кальция Тернезит (BCT)

Этот метод используется для производства своего рода клинкера с сокращением выбросов двуокиси углерода до 30 процентов. Энергоэффективность повышается, а затраты на электроэнергию в производственном процессе также снижаются примерно на 15 процентов.

Использование клинкера

Портландцементный клинкеризмельчается до мелкого порошка и используется в качестве связующего вещества во многих цементных изделиях. Иногда добавляют небольшое количество гипса. Его также можно смешивать с другими активными ингредиентами или химическими добавками для создания определенных форм цемента, включая:

- молотый гранулированный доменный шлаковый цемент

- пуццолановый цемент

- кремнеземистый цемент

Клинкер может храниться в течение нескольких месяцев без существенной потери качества при хранении в сухих условиях. Из-за этого, а также потому, что с ним легко справляются обычные машины для обработки минералов, клинкер продается в больших количествах по всему миру.

Чистая потребляемая энергия: 19,7 кДж.

Чистая потребляемая энергия: 19,7 кДж. Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д.

Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д. Прочность демонстрирует более низкую, чем у алита.

Прочность демонстрирует более низкую, чем у алита. Обычно используется неочищенный известняк, состоящий из глины и диоксида кремния (SiO2).

Обычно используется неочищенный известняк, состоящий из глины и диоксида кремния (SiO2). Суммарная тепловая нагрузка: клинкер 2145 кДж/кг.

Суммарная тепловая нагрузка: клинкер 2145 кДж/кг.