Состав портландцемента, его взаимодействие с водой, производство

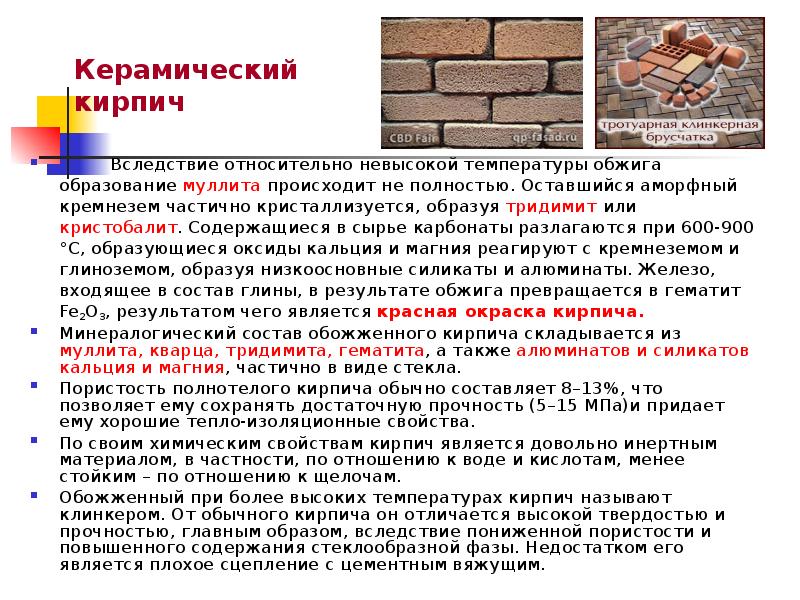

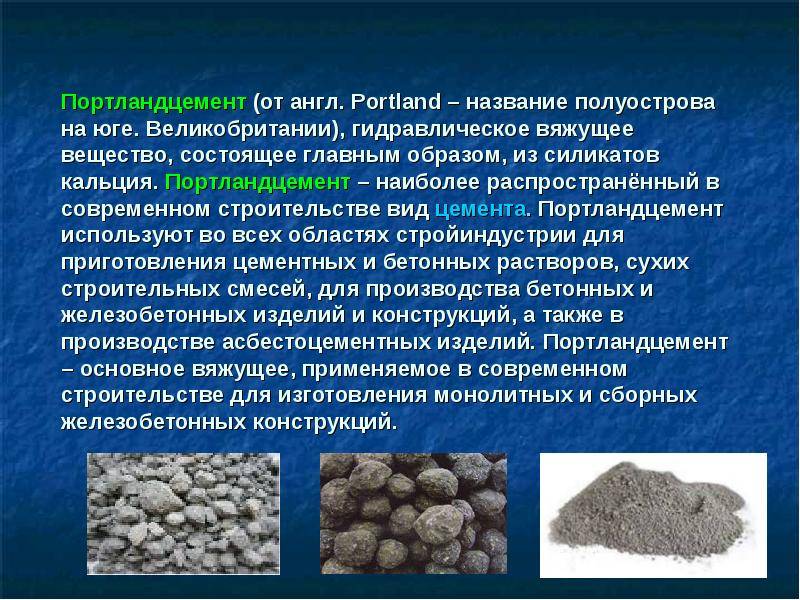

Портландцемент часто называется просто цементом – это важнейшее минеральное вяжущее вещество. Порошкообразный материал, содержащий искусственные минералы, большинство которых в природе не встречаются или встречаются крайне редко. Эти минералы обладают высокой химической активностью и способны взаимодействовать с водой. Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением портландцементного клинкера с гипсом и другими специальными добавками. Клинкер получают обжигом до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка, глины, кремнезёма. Гипс вводится с целью регулирования, скорости схватывания и некоторых других свойств. Клинкерный порошок без гипса при смешивании с водой быстро схватывается и затвердевает в цементный камень с пониженными прочностными свойствами. Согласно ГОСТ 1581-96 в портландцемент разрешается вводить при помоле до 15 % активных минеральных добавок. При этом, название, цемента не меняется. Свойства портландцемента определяются, прежде всего, качеством клинкера.

При этом, название, цемента не меняется. Свойства портландцемента определяются, прежде всего, качеством клинкера.

Считается, что портландцемент был изобретен в Англии каменщиком Джозефом Аспдином, который получил патент в 1824 году на изготовление вяжущего вещества из смеси извести с глиной обжигом её до полного удаления углекислоты. Это вяжущее он назвал портландцементом. Однако в России, портландцемент был получен несколько ранее, в 1817 году начальником военно-рабочей команды Е. Г. Челиевым. В 1825 году им была: издана книга о получении вяжущего вещества, аналогичного по составу применяемому ныне портландцементу.

Историческая справка

Портландцементный клинкер и его химический состав

Портландцементный клинкер обычно получают в виде спёкшихся мелких и более крупных гранул и кусков размером до 10-20 или до 50-60 мм в зависимости: от типа печи. По микроструктуре клинкер, получаемый спеканием, представляет собой сложную тонкозернистую смесь кристаллических фаз и небольшого количества стекловидной фазы. Химический состав клинкера колеблется в широких пределах. Главными окислами цементного клинкера является окись кальция CaO, двуокись кремния SiО2, окись алюминия Аl2O3 и окись железа Fe2O3, суммарное содержание которых достигает обычно 95-97%. Кроме них имеются примеси окиси магния MgО, серный ангидрит SO3, двуокись титана ТiО2, окись хрома Cr2O3, окись марганца Мn2O3, щёлочи Na2O и K2O, фосфорный ангидрит P2O5 и др. Ориентировочно химический состав портландцемента выглядит следующим образом: CaO 63-66%; SiО2 21-24%; Аl2O3 4-8%; Fe2O3 2-4%; MgО 0,5-5%; SO3 0,3-1%; Na2O и K2O 0,4-1%; ТiО2 и Сг2O 0,2-0,5%; P2O5 0,1-0,3%.

Химический состав клинкера колеблется в широких пределах. Главными окислами цементного клинкера является окись кальция CaO, двуокись кремния SiО2, окись алюминия Аl2O3 и окись железа Fe2O3, суммарное содержание которых достигает обычно 95-97%. Кроме них имеются примеси окиси магния MgО, серный ангидрит SO3, двуокись титана ТiО2, окись хрома Cr2O3, окись марганца Мn2O3, щёлочи Na2O и K2O, фосфорный ангидрит P2O5 и др. Ориентировочно химический состав портландцемента выглядит следующим образом: CaO 63-66%; SiО2 21-24%; Аl2O3 4-8%; Fe2O3 2-4%; MgО 0,5-5%; SO3 0,3-1%; Na2O и K2O 0,4-1%; ТiО2 и Сг2O 0,2-0,5%; P2O5 0,1-0,3%.

Минералогический состав портландцементного клинкера

Образующийся в результате обжига сырьевой смеси клинкер, имеет достаточно сложный минералогический состав. Основную роль в нем играют четыре минерала.

Основную роль в нем играют четыре минерала.

Трёхкальциевый силикат Ca3SiO5 или 3CaO•SiO2 (C3S). Образующийся в портландцементном клинкере трёхкальциевый силикат содержит некоторое количество примесей MgO, Al2O3, Fe2O3, Cr2O3, которые влияют на его структуру и свойства. Эта разновидность называется алитом и обозначается С3S. Содержание алита в клинкере наибольшее и составляет 40-55%. При рассмотрении процессов гидратации цементов примесями, входящими в трёхкальциевый силикат, как правило, пренебрегают, и все расчёты ведутся на чистую систему 3CaO•SiO2. В портландцементе алит обеспечивает набор точности камня в ранние сроки твердения (от нескольких дней до 3-х месяцев). Трёхкальциевый силикат получают в лабораторных условиях из химически чистых компонентов. Кристаллы алита имеют обычно шестигранную или прямоугольную форму, которая хорошо просматривается в шлифах клинкера в отраженном свете.

Двухкальциевый силикат Ca2SiO4 или 2CaO•SiO2 (C2S). В портландцементном клинкере присутствует в бета – модификации, называемой белитом. Количество его в клинкере составляет 20 – 30%. Белит имеет меньшую гидравлическую активность, по сравнению с алитом и обеспечивает рост прочности цементного камня на поздних стадиях твердения. Белит, как и алит представляет собой твёрдый раствор бета – двухкальциевого силиката (бета – 2СаO•SiO2) и небольшого количества (1-3) таких примесей как Аl2O3, Fе2O3, Сr2О3 и др. Гидравлическая активность белита также зависит от строения кристаллов. Цементы, в которых белит представлен округлыми плотными кристаллами с зазубренными краями со средним размером 20-50 мкм характеризуются повышенной прочностью. Расщепление кристаллов способствует повышению её гидравлической активности. Промежуточное вещество, расположенное между кристаллами алита белита включает алюмоферритную и алюминатную фазу.

Алюминаты кальция обычно встречаются в клинкере в виде трёхкальциевого алюмината С3Аl2O6 или 3CaO•Al2O3 (С3А). С3А кристаллизуется в кубической системе в виде очень мелких шестиугольников и прямоугольников. Содержится в цементном клинкере в количестве до 15%. Это наиболее химически активный минерал клинкера и именно его гидратация определяет сроки схватывания цементных растворов. Его присутствие в больших количествах ускоряет схватывание и твердение портландцементного раствора при низких температурах. При повышенном содержании трехкальциевого алюмината ослабляется устойчивость цементного камня в средах, содержащих сульфаты и сероводород. Алюмоферритная фаза представляет собой твердый раствор алюмоферритов кальция разного состава, который в свою очередь зависит от состава сырьевых смесей, условий обжига и т.п. При этом возможно образование серии твердых растворов между С6А2F, С4АF, C6AF2 и С2F. В клинкере алюмоферритная фаза по своему составу близка к четырёхкальциевому алюмоферриту.

В клинкере алюмоферритная фаза по своему составу близка к четырёхкальциевому алюмоферриту.

Четырёхкальциевый алюмоферрит Ca4•Al2O5•Fe2O5 или 4CaO•AI2O3•Fe2O3 (C4AF) (браунмиллерит) – железосодержащий минерал обладающий достаточно высокой скоростью гидратации и обеспечивающий рост прочности системы в первые часы твердения. В портландцементах его количество находится в пределах 10-20%. Скорости процессов гидратации – примерно равны.

Кроме указанных минералов в состав клинкера входит стекловидная фаза, содержащая в своем составе незакристаллизованные ферриты, алюминаты, оксид магния, щелочные соединения и др. При резком охлаждении цементного клинкера стеклофаза, покрывая поверхность минералов, предотвращает фазовые переход. Окись магния находится в клинкере в виде: а) минерала периклаза; б) твердого раствора в алюмоферитной фазе или в трехкальциевом силикате; в) в клинкерном стекле. Вредное влияние MgO при содержании более 5% на равномерность изменения объема цемента проявляется в том случае, когда она присутствует в виде кристаллов периклаза, медленно реагирующих с водой в уже затвердевшем цементе и дающих Mg(ОН)2 характеризующийся увеличенным, удельным объемом. Щелочи: натрий и калий присутствуют в клинкере в виде сульфатов, а также входят в алюминатную и алюмоферритную фазу.

Вредное влияние MgO при содержании более 5% на равномерность изменения объема цемента проявляется в том случае, когда она присутствует в виде кристаллов периклаза, медленно реагирующих с водой в уже затвердевшем цементе и дающих Mg(ОН)2 характеризующийся увеличенным, удельным объемом. Щелочи: натрий и калий присутствуют в клинкере в виде сульфатов, а также входят в алюминатную и алюмоферритную фазу.

Для регулирования сроков схватывания цемента при помоле клинкера вводится 3-5% двуводного гипса. Кроме этого портландцемент может содержать до 15% кремнезёмосодержаших компонентов, в качестве которых могут использоваться молотый песок, шлаки, золы от сжигания твёрдых топлив. Введением добавок достигается два преимущества: во-первых, цемент стоит дешевле т.к. портландцементный клинкер дороже любой добавки; во-вторых, добавками можно регулировать свойства раствора и камня. Для придания специальных качеств цементу при его помоле вводятся гидрофобизаторы, пластификаторы и другие вещества.

Твердение портландцемента

При смешении цемента с водой на начальных стадиях твердения в реакцию гидратации интенсивно вступают алюминаты и алюмоферриты кальция, благодаря более высокой константе скорости растворения по сравнению с алитом и белитом. Раствор становится пересыщенным по отношению к конечному продукту и из него на поверхности зёрен клинкера и в объёме раствора образуются иглообразные кристаллы гидроалюминатов и гидроферритов кальция различного состава. В общем, виде их состав можно обозначить xCaO•yAI2O3•mН2О и xСаО•yFe2O3•mН2O. Значения коэффициентов x, y, m изменяются в различных соотношениях и зависят, главным образом, от термодинамических условий процессов гидратации. Через некоторое время (3-6 часов) в системе накапливается достаточно много кристаллогидратов и образуются “стеснённые” условия, приводящие к образованию коагуляционной структуры, которая по мере накопления гидроалюминатов переходит в кристаллизационную. Через 6 – 10 часов весь объём между постепенно уменьшающимися зёрнами цемента заполняется скелетом иглообразных кристаллов – продуктов гидратации алюминатных составляющих клинкера. Эта структура иногда называется алюминатной. Цементный раствор, бывший до этого пластичным, начинает терять подвижность и набирать прочность.

Через 6 – 10 часов весь объём между постепенно уменьшающимися зёрнами цемента заполняется скелетом иглообразных кристаллов – продуктов гидратации алюминатных составляющих клинкера. Эта структура иногда называется алюминатной. Цементный раствор, бывший до этого пластичным, начинает терять подвижность и набирать прочность.

В оставшемся объёме одновременно с алюминатной, но со значительно меньшей скоростью, возникают продукты гидратации силикатных клинкерных минералов алита и белита. Последние образуют чрезвычайно тонко пористый ворс из очень малых кристаллов, так называемую силикатную структуру. Влияние этой структуры на прочность твердеющего цементного камня со временем всё более увеличивается. Она уже является собственно носителем прочности цементного камня и приблизительно через 1 сутки начинает преобладать над алюминатной. К месячному сроку в цементном камне обнаруживается практически только силикатная структура. К этому времени процесс гидратации не заканчивается и в ряде случаев может продолжаться годами за счёт неиспользованного клинкерного фонда цемента.

Структура цементного камня

Для полной гидратации цементного зерна необходимо наличие 0,4 кратного количества воды от его массы. При этом только 60% её (т.е. 0,25 от массы цемента) связывается химически, остальные (40 % исходной воды) остаются в порах цементного геля в слабосвязанном состоянии. Размер, гелевых пор около 3•10-8 см. Они неизбежны и служат причиной тонкопористого строения гелевой массы. При химическом связывании вода претерпевает объёмную контракцию, которая составляет около 1/4 её первоначального объёма. Поэтому плотный объём геля (без пор) на такую же величину меньше суммы объёмов исходных компонентов цемента и воды. Этот процесс называют усадкой, а освобождавшийся в цементном камне объём – объёмом усадки. При твердении цементного камня в водной среде или при высокой влажности рассмотренный объём пор заполняется водой. Таким образом, при полной гидратации цемента получается гель, объём которого примерно на 30% состоит из пор.

Рассмотренный случай является идеальным и на практике практически никогда не встречается. Если количество воды будет меньше 0,4 от массы цемента, то её будет недостаточно для полной гидратации цементных зёрен, и в цементном камне останутся непрореагировавшие зёрна цемента. При избыточном количестве воды часть её не участвует в процессе гидратации и образует в камне капиллярные поры диаметром около 10-4 см, которые на несколько порядков больше гелевых пор. Примерно таких же размеров достигают и пустоты, возникающие в результате уже упомянутой усадки. Таким образом, водоцементное отношение (В/Ц) в значительной мере определяет структуру цементного камня и его физико-механические свойства. Суммарная пористость камня возрастает с увеличением В/Ц.

Если количество воды будет меньше 0,4 от массы цемента, то её будет недостаточно для полной гидратации цементных зёрен, и в цементном камне останутся непрореагировавшие зёрна цемента. При избыточном количестве воды часть её не участвует в процессе гидратации и образует в камне капиллярные поры диаметром около 10-4 см, которые на несколько порядков больше гелевых пор. Примерно таких же размеров достигают и пустоты, возникающие в результате уже упомянутой усадки. Таким образом, водоцементное отношение (В/Ц) в значительной мере определяет структуру цементного камня и его физико-механические свойства. Суммарная пористость камня возрастает с увеличением В/Ц.

Производство портландцемента

Производство портландцемента может быть разделено на два комплекса операций. Первый из них включает изготовление клинкера, второй – получение портландцемента измельчением клинкера совместно с гипсом, активными минеральными и другими добавками. Получение клинкера – наиболее сложный и энергоёмкий процесс, заключающийся в добыче сырья, его смешении и обжиге. В настоящее время применяют два основных способа подготовки сырьевой смеси из исходных компонентов: “мокрый”, при котором помол и смешение сырья осуществляется в водной среде, и “сухой”, когда материалы измельчаются и смешивается в сухом виде. Каждый из этих способов имеет свои положительные и отрицательные стороны. В водной среде облегчается измельчение материалов, при их совместном помоле быстро достигается высокая однородность смеси, но расход топлива на обжиг в 1,5-2 раза больше чем при сухом. Сухой способ, несмотря на его технико-экономические преимущества по сравнению с мокрым, длительное время находил ограниченное применение из-за пониженного качества получаемого клинкера, однако, успехи в технике тонкого измельчения и гомогенизации сухих смесей обеспечили возможность получения высококачественных, портландцементов и по сухому способу. Применение находит и третий, так называемый, комбинированный способ. Сущность его заключается в том, что подготовка сырьевой смеси осуществляется по мокрому способу, затем шлам обезвоживается на специальных установках и направляется в печь.

В настоящее время применяют два основных способа подготовки сырьевой смеси из исходных компонентов: “мокрый”, при котором помол и смешение сырья осуществляется в водной среде, и “сухой”, когда материалы измельчаются и смешивается в сухом виде. Каждый из этих способов имеет свои положительные и отрицательные стороны. В водной среде облегчается измельчение материалов, при их совместном помоле быстро достигается высокая однородность смеси, но расход топлива на обжиг в 1,5-2 раза больше чем при сухом. Сухой способ, несмотря на его технико-экономические преимущества по сравнению с мокрым, длительное время находил ограниченное применение из-за пониженного качества получаемого клинкера, однако, успехи в технике тонкого измельчения и гомогенизации сухих смесей обеспечили возможность получения высококачественных, портландцементов и по сухому способу. Применение находит и третий, так называемый, комбинированный способ. Сущность его заключается в том, что подготовка сырьевой смеси осуществляется по мокрому способу, затем шлам обезвоживается на специальных установках и направляется в печь. Комбинированный способ по ряду данных почти на 20-30% снижает расход топлива по сравнению с мокрым, но при этом возрастает трудоёмкость производства и расход электроэнергии.

Комбинированный способ по ряду данных почти на 20-30% снижает расход топлива по сравнению с мокрым, но при этом возрастает трудоёмкость производства и расход электроэнергии.

Обжиг сырьевой смеси осуществляется во вращающихся печах. Длина современных, вращающихся печей достигает 150-185 м и более, а диаметр 4-7 м. Скорость вращения печи составляет 0,5-1,2 об/мин. Шлам, проходя через печь и подвергаясь воздействию газов всё более высокой температуры, претерпевает ряд физических и физико-химических превращений. При температурах же 1300-1500 °С материал спекается, причём образуются клинкерные зерна размером до 15-20 мм и больше. Пройдя зону высоких температур, клинкер начинает охлаждаться потоками более холодного воздуха. Из печи он выходит с температурой 1000-1100 °С и направляется в колосниковый холодильник, где охлаждается до 30-50 °С. Охлаждённый клинкер поступает на склад. В процессе движения шлама по печи протекают следующие физико-химические процессы. В той части печи, где температура составляет 300-600 °С начинается энергичное испарение воды, которое сопровождается постепенным загустеванием шлама. Образуются крупные комья. Затем, три температуре 400-500 °С из материала выгорают органические пpимеси; начинается дегидратация каолинита, и других глинистых минералов с образованием, в частности; каолинитового ангидрида. Удаление из глины гидратной воды сопровождается потерей пластичности и связующих свойств, что приводит к распаду образовавшихся ранее комьев материала в подвижный порошок. Участок печи, где вода испаряется, и материал высыхает, называется зоной сушки. Следующая зона, где происходит дегидратация глины и идет дальнейшее нагревание до 700-800 °С, называется зоной подогрева. Эти две зоны занимают до 50 – 55% длины печи. При температурах 750-800 °С и выше в материале начинаются реакции в твердом состояний между его составляющими. Вначале они едва заметны, однако с повышением температуры материала до 1000 °С и более интенсивность их резко возрастает. Сначала в реакции вступают оксиды алюминия и железа. Они присоединяют к себе оксид кальция и образуются однокальциевый алюминат и однокальциевый феррит.

Образуются крупные комья. Затем, три температуре 400-500 °С из материала выгорают органические пpимеси; начинается дегидратация каолинита, и других глинистых минералов с образованием, в частности; каолинитового ангидрида. Удаление из глины гидратной воды сопровождается потерей пластичности и связующих свойств, что приводит к распаду образовавшихся ранее комьев материала в подвижный порошок. Участок печи, где вода испаряется, и материал высыхает, называется зоной сушки. Следующая зона, где происходит дегидратация глины и идет дальнейшее нагревание до 700-800 °С, называется зоной подогрева. Эти две зоны занимают до 50 – 55% длины печи. При температурах 750-800 °С и выше в материале начинаются реакции в твердом состояний между его составляющими. Вначале они едва заметны, однако с повышением температуры материала до 1000 °С и более интенсивность их резко возрастает. Сначала в реакции вступают оксиды алюминия и железа. Они присоединяют к себе оксид кальция и образуются однокальциевый алюминат и однокальциевый феррит. В чистом виде эти соединения не существуют, а образуют твёрдый раствор, растворяются друг в друге. Количество присоединённого оксида кальция увеличивается с ростом температуры. При 900-1000 °С резко усиливается разложение карбоната кальция с образованием окиси кальция в свободном виде и углекислого газа СО2. Этот участок печи называют зоной кальцинирования. В этой зоне вследствие того, что разложение СаСО3 идёт с поглощением тепла потребление последнего наибольшее. На участке печи, где температура материала достигает 1000-1100 °С и где основная масса СaСO3 уже превратилась в свободную окись кальция здесь резко возрастает интенсивность реакций в твёрдом состоянии. Раствор алюмината и феррита кальция связывает всё большее количество оксида кальция и уже образуются двухкальциевый алюминат и феррит кальция. Этот твёрдый раствор содержит равное количество оксида алюминия и оксида кальция. Этот раствор имеет состав 4CaO•AI2O3•Fe2O3.

В чистом виде эти соединения не существуют, а образуют твёрдый раствор, растворяются друг в друге. Количество присоединённого оксида кальция увеличивается с ростом температуры. При 900-1000 °С резко усиливается разложение карбоната кальция с образованием окиси кальция в свободном виде и углекислого газа СО2. Этот участок печи называют зоной кальцинирования. В этой зоне вследствие того, что разложение СаСО3 идёт с поглощением тепла потребление последнего наибольшее. На участке печи, где температура материала достигает 1000-1100 °С и где основная масса СaСO3 уже превратилась в свободную окись кальция здесь резко возрастает интенсивность реакций в твёрдом состоянии. Раствор алюмината и феррита кальция связывает всё большее количество оксида кальция и уже образуются двухкальциевый алюминат и феррит кальция. Этот твёрдый раствор содержит равное количество оксида алюминия и оксида кальция. Этот раствор имеет состав 4CaO•AI2O3•Fe2O3. В сырьевой смеси оксида алюминия содержится больше чем оксида железа, поэтому оставшийся алюминат кальция продолжает связывать оксид кальция с образованием трехкальциевого алюмината. Его образование заканчивается при температуре 1200 °С. Присоединение оксида кальция к оксиду кремния начинается при 600 °С, но достаточно быстро происходит при температуре 900-1100 °С. Реакции образования силикатов, алюминатов и ферритов кальция являются экзотермическими, что приводит к интенсивному повышению температуры материала на 150-200 °С на коротком участке печи в несколько метров. Этот участок печи получил название экзотермической зоны. К концу экзотермической зоны температура материала достигает, примерно, 1300 °С. При температуре 1250 °С заканчивается образование двухкальциевого силиката. Поскольку сырьевая смесь содержит больше оксида кальция чем это нужно для образования С2S, С4АF, С3А, то остальное количество СаО идёт на образование трехкальциевого силиката. При температуре 1300 °С начинается спекание материала вследствие образования в нём расплава в количестве 20-30% объёма начавшей спекаться массы.

В сырьевой смеси оксида алюминия содержится больше чем оксида железа, поэтому оставшийся алюминат кальция продолжает связывать оксид кальция с образованием трехкальциевого алюмината. Его образование заканчивается при температуре 1200 °С. Присоединение оксида кальция к оксиду кремния начинается при 600 °С, но достаточно быстро происходит при температуре 900-1100 °С. Реакции образования силикатов, алюминатов и ферритов кальция являются экзотермическими, что приводит к интенсивному повышению температуры материала на 150-200 °С на коротком участке печи в несколько метров. Этот участок печи получил название экзотермической зоны. К концу экзотермической зоны температура материала достигает, примерно, 1300 °С. При температуре 1250 °С заканчивается образование двухкальциевого силиката. Поскольку сырьевая смесь содержит больше оксида кальция чем это нужно для образования С2S, С4АF, С3А, то остальное количество СаО идёт на образование трехкальциевого силиката. При температуре 1300 °С начинается спекание материала вследствие образования в нём расплава в количестве 20-30% объёма начавшей спекаться массы. В начальный момент спекания в расплав переходят С3А, С4АF, и СаО, в дальнейшем в нём начинает растворяться и двухкальциевый силикат C2S. При этом в жидкой фазе создаются благоприятные условия для образования основного минерала портландцемента – трехкальциевого силиката C3S из C2S и СаО. Это соединение плохо растворимо в расплаве, вследствие чего оно выделяется из него в виде мелких кристаллов, которые в последующем могут значительно увеличиваться в размерах. Выделение из расплава C3S сопровождается понижением в нём концентрации: C2S и окиси кальция, что приводит к переходу в расплав новых порций этих веществ, оставшихся в твёрдом состоянии в общей массе материала. Это в свою очередь обуславливает дальнейший ход процесса образования в расплаве и выделения из него С3S до почти полного связывания свободной окиси кальция с С2S. Трехкальциевый силикат выделяется из расплава вместе с небольшими количествами Al2O3 и MgO, образуя с ними твёрдый раствор, который называют алитом.

В начальный момент спекания в расплав переходят С3А, С4АF, и СаО, в дальнейшем в нём начинает растворяться и двухкальциевый силикат C2S. При этом в жидкой фазе создаются благоприятные условия для образования основного минерала портландцемента – трехкальциевого силиката C3S из C2S и СаО. Это соединение плохо растворимо в расплаве, вследствие чего оно выделяется из него в виде мелких кристаллов, которые в последующем могут значительно увеличиваться в размерах. Выделение из расплава C3S сопровождается понижением в нём концентрации: C2S и окиси кальция, что приводит к переходу в расплав новых порций этих веществ, оставшихся в твёрдом состоянии в общей массе материала. Это в свою очередь обуславливает дальнейший ход процесса образования в расплаве и выделения из него С3S до почти полного связывания свободной окиси кальция с С2S. Трехкальциевый силикат выделяется из расплава вместе с небольшими количествами Al2O3 и MgO, образуя с ними твёрдый раствор, который называют алитом. Участок печи, где проходит спекание материала, и образование алита называется зоной спекания. Здесь материалы нагревается примерно от 1300 до 1450 °С, что способствует более быстрому усвоению окиси кальция двухкальциевым силикатом и образованию алита. После зоны спекания обжигаемый материал переходит в зону охлаждения. До температуры примерно 1300 °С в нём ещё присутствует жидкая фаза и продолжается реакция усвоения окиси кальция и образования C3S. Затем жидкая фаза застывает и спекание заканчивается. Последний участок печи, где полученный клинкер охлаждается воздухом от 1300 °С до температуры при которой выходит из печи (1000-1100 °С) называется зоной охлаждения. Обычно при охлаждении клинкера с 1450 до 1300 °С и ниже жидкая фаза в нём застывает частично в виде стекла, частично при этом происходит кристаллизация из расплава С3A, C4AF, а также MgO. Степень закристаллизованности расплава зависит от скорости охлаждения материала после его выхода из зоны спекания.

Участок печи, где проходит спекание материала, и образование алита называется зоной спекания. Здесь материалы нагревается примерно от 1300 до 1450 °С, что способствует более быстрому усвоению окиси кальция двухкальциевым силикатом и образованию алита. После зоны спекания обжигаемый материал переходит в зону охлаждения. До температуры примерно 1300 °С в нём ещё присутствует жидкая фаза и продолжается реакция усвоения окиси кальция и образования C3S. Затем жидкая фаза застывает и спекание заканчивается. Последний участок печи, где полученный клинкер охлаждается воздухом от 1300 °С до температуры при которой выходит из печи (1000-1100 °С) называется зоной охлаждения. Обычно при охлаждении клинкера с 1450 до 1300 °С и ниже жидкая фаза в нём застывает частично в виде стекла, частично при этом происходит кристаллизация из расплава С3A, C4AF, а также MgO. Степень закристаллизованности расплава зависит от скорости охлаждения материала после его выхода из зоны спекания. Охлажденный клинкер в основном состоит из кристаллов минералов – силикатов (алита и белита) и промежуточного вещества, в которое входит стекло, минералы плавки (С4АF, C3A, С3А3), а также окись кальция и магния (в виде кристаллов).

Охлажденный клинкер в основном состоит из кристаллов минералов – силикатов (алита и белита) и промежуточного вещества, в которое входит стекло, минералы плавки (С4АF, C3A, С3А3), а также окись кальция и магния (в виде кристаллов).

Цементный клинкер

Время на чтение:

5 минут

5475

Цементный клинкер представляет собой продукт, который производят в процессе обжига до состояния плавления или спекания сырьевой смеси определенного состава. Клинкер является промежуточным продуктом в процессе производства цемента.

В специальных печах, при очень высокой температуре (выше 1000 градусов) нагревают смесь известняков и разных глин, в итоге получая спекшийся гранулированный материал. Химически это смесь алюмината и алюмоферрита кальция с силикатами. Для приготовления цемента клинкер измельчают, добавляют в него гипс и другие вещества.

Стоимость клинкера находится в достаточно широких пределах и напрямую зависит от сорта. Применяется в самых разных ремонтно-строительных работах.

Применяется в самых разных ремонтно-строительных работах.

Содержание

- 1 Производство цемента

- 2 Четыре главные фазы клинкера

- 2.1 Алит

- 2.2 Белит

- 2.3 Алюминатная фаза

- 2.4 Алюмоферритная фаза

Производство цемента

В процессе нагревания смеси, которую получают из известняка (до 75%), глины (до 25%) либо других похожих по составу и активности материалов, до температуры +1450С достигается состояние частичного плавления – таким образом образуются гранулы клинкера.

Чтобы в итоге получить цемент, клинкер смешивается с 2-5% гипса (точный объем зависит от содержания SO3 в самом клинкере и марки гипса), затем перемалывается в тончайшую пыль. Благодаря гипсу удается обеспечить быстрое схватывание материала. Хотя, в некоторых случаях его частично заменяют иными формами сульфата кальция. При помоле также допускается вводить другие добавки.

Виды цемента, который производят из клинкера:

- Портландцемент – после обжига известняков, глинистых примесей, мергелей получают раствор цемента.

Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д.

Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д. - Романцемент – создается посредством обжига известняков (содержание глинистых минимум 25%) при температуре свыше +1000С. Применяют для производства блоков, стеновых панелей, бетонных смесей низких марок.

Стандартный клинкер предполагает такой состав:

- Трехкальциевый силикат (алит) – активный минерал, достаточно интенсивно набирает прочность и твердость с выделением тепла.

- Двухкальциевый силикат (белит) – медленно твердеет в первоначальной стадии.

- Трехкальциевый алюминат – обладает низким уровнем стойкости под воздействием серно-кислых соединений.

- Четырехкальциевый алюмоферрит – намного медленнее твердеет в сравнении с алитом, но все равно быстрее белита.

Четыре главные фазы клинкера

Цементный клинкер – это основной материал, который используется для производства цемента разных марок. То есть, проводится два действия: сначала производится клинкер в виде гранул, который получают путем нагревания глины и извести (с добавками) методом плавления, потом клинкер смалывается, в него добавляется гипс и получается цемент.

Разные способы обработки обуславливают то, что клинкер может быть с элементарным химическим или минералогическим составом. От того, какие объемы клинкерных материалов использовались при обжиге, зависят свойства цемента: он может быть быстросохнущим, созданным специально для использования при минусе, обладать другими свойствами.

Состав представляет собой систему нескольких клинкерных минералов, которые появляются в процессе плавки и обжига. Но заметить части отдельных составляющих клинкера невозможно, так как речь идет об аморфных и тонкозернистых кристаллических фазах.

Прежде, чем производить цемент, клинкер подбирают по составу. Обычно речь идет о четырех основных фазах, указанных ниже. Кроме них, в небольших объемах в веществе могут присутствовать другие фазы (оксид кальция, щелочные сульфаты).

Алит

Самая важная составляющая любого клинкера для цемента. В составе должно быть минимум 50-70% трехкальциевого силиката (обозначается 3СаO*SiО2 или сокращенно C3S). Структура и состав данной фазы модифицируются благодаря размещению в решетке инородных ионов (в особенности Аl3+, Mg2+, Fе3+). Алит стремительно реагирует с водой, в нормальных цементах имеет самое большое значение для обеспечения прочности. Особенно важен алит для обеспечения набора прочности цемента в течение 28 суток.

Белит

Когда производится клинкер цементный, содержание белита должно быть равно 15-30%. Двухкальциевый силикат обозначается как 2СаO*SiО2 (либо сокращенно C2S), модификация происходит за счет добавления в структуру инородных ионов, чаще всего большей частью либо полностью присутствует в формате β-модификации.

Белит с водой реагирует достаточно медленно, не оказывает воздействия на уровень прочности цемента на протяжении 28 суток. Но он влияет на прочность в значительно поздние сроки, что также немаловажно. Так, через год в идентичных условиях показатель прочности чистого белита и чистого алита примерно одинаков.

Алюминатная фаза

Алюминатная фаза в клинкере цементном составляет 5-10%. Трехкальциевый алюминат обозначается как 3СаO*Al2O3, меняется по составу и структуре в некоторых случаях благодаря инородным ионам (в особенности Nа+, Si4+, К+, Fe3+). Фаза мгновенно реагирует с водой, из-за чего становится причиной быстрого высыхания, если в состав не был введен контролирующий скорость схватывания реагент, в качестве которого выступает обычно гипс.

Алюмоферритная фаза

Ферритная фаза составляет около 5-15% цементного клинкера, обозначается как 4CaO*Al2O3*Fe2O3 (сокращенно CaAlFe). Четырехкальциевый алюмоферрит существенно меняет состав при изменениях пропорции Al/Fe и нахождении в структуре инородных ионов.

Скорость реакции базы с водой может быть разной из-за отличий в составе. Как правило, показатель достаточно высокий на первых этапах, в более поздние сроки средний между показателями алита и белита.

Влияние и контроль химического состава клинкера для производства цемента

Сануси Нуху 1, 2 , Самаила Ладан 3 , Абубакар Умар Мухаммад 4

1 Факультет химического машиностроения, Umaru Ali Shinkafi Polytechnics Sokoto, Нигерия

2 Студент магистратуры, факультет химического машиностроения, Университет Ахмаду Белло Зариа, Нигерия

3 Департамент мониторинга и оценки, Трастовый фонд высшего образования, Нигерия

4 Факультет естественных и прикладных наук, Университет Усмана Данфодийо, Сокото, Нигерия

Адрес для корреспонденции: Сануси Нуху, кафедра химического машиностроения, Umaru Ali Shinkafi Polytechnics Sokoto, Нигерия.

| Электронная почта: |

Copyright © 2020 Автор(ы). Опубликовано Scientific & Academic Publishing.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Это исследование было сосредоточено на изучении эффектов и способов контроля химического состава клинкера для улучшения производства цемента. Цемент — это вещество, получаемое путем измельчения смеси глины и известняка и нагревания до температуры 1450°C, при котором внутри печи происходит химическое превращение с образованием нового соединения, называемого клинкером. Методологией данной исследовательской работы являются; 10 образцов клинкера были собраны на пластинчатом конвейере, по 10 г каждого образца были взвешены, измельчены и гранулированы с помощью пиридина и связующего. Затем образец подвергали рентгеновскому анализатору для определения минералогического состава клинкера, обнаруженных минералов и оксидов; С 3 S, C

Затем образец подвергали рентгеновскому анализатору для определения минералогического состава клинкера, обнаруженных минералов и оксидов; С 3 S, C  Для обеспечения постоянных и однородных химических составов и качества цементного клинкера с минимально возможным потреблением энергии необходимо уделять внимание питанию печи и химическому составу клинкера.

Для обеспечения постоянных и однородных химических составов и качества цементного клинкера с минимально возможным потреблением энергии необходимо уделять внимание питанию печи и химическому составу клинкера.

Ключевые слова: Химикат, Цемент, Клинкер, Состав, Печь, Расход

Ссылайтесь на эту статью: Сануси Нуху, Самайла Ладан, Абубакар Умар Мухаммад, Влияние и контроль химического состава клинкера для производства цемента, International Journal of Control Science and Engineering , Vol. 10 № 1, 2020. С. 16-21. doi: 10.5923/j.control.20201001.03.

Описание статьи

- 1. Введение

- 1.1. Химия сырья

- 1.2. Процесс сжигания

- 2. Материалы и методы

- 2.1. Материалы

- 2.2. Экспериментальная процедура

- 3.

Результаты и обсуждение

Результаты и обсуждение

- 3.1. Таблица 1: Рентгенофазовый анализ образцов клинкера

- 4. Выводы и рекомендации

- 4.1. Выводы

- 4.2. Рекомендации

- БЛАГОДАРНОСТИ

1. Введение

- Влияние и контроль химического состава клинкера является важным аспектом цемента производственный процесс. В производстве цемента влияние химического состава клинкера на технологические материалы и готовую продукцию необходимо анализировать, контролировать и эффективно контролировать для оптимизации процесса и постоянного желаемого качества продукта цемента. Цементное вещество получают измельчением смеси глины и известняка и нагреванием до температуры 1450°С. В котором химическое превращение происходит внутри печи с образованием нового соединения, называемого клинкером. Клинкер, образующийся в результате обжига на стадии печи, можно описать как комки или узелки, обычно диаметром от 3 мм до 25 мм.

CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 являются основными компонентами цементного клинкера, на их долю приходится более 95% и MgO, TiO 2 , P 2 O 5 и щелочи являются второстепенными компонентами в начальной концентрации менее 3%, они не присутствуют в виде отдельных оксидов, а существуют в виде соединений, образованных двумя или более оксидами (Mohammd A. Aldies, et al 2010). C 3 S, C 2 S, C 3 A и C 4 AF являются составными минералами клинкера, и эти минералы образуются в результате пирообработки или реакции оксидов в печи, что приводит к образованию коэффициента насыщения известью (LSF). LSF представляет собой отношение CaO к SiO 2 , Al 2 O 3 и Fe 2 O 3 . Клинкер с LSF, близким или превышающим 1,0, указывает на вероятность наличия свободной извести, что приведет к сильному обгоранию клинкера и, следовательно, к трудностям при измельчении (Nuhu.

CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 являются основными компонентами цементного клинкера, на их долю приходится более 95% и MgO, TiO 2 , P 2 O 5 и щелочи являются второстепенными компонентами в начальной концентрации менее 3%, они не присутствуют в виде отдельных оксидов, а существуют в виде соединений, образованных двумя или более оксидами (Mohammd A. Aldies, et al 2010). C 3 S, C 2 S, C 3 A и C 4 AF являются составными минералами клинкера, и эти минералы образуются в результате пирообработки или реакции оксидов в печи, что приводит к образованию коэффициента насыщения известью (LSF). LSF представляет собой отношение CaO к SiO 2 , Al 2 O 3 и Fe 2 O 3 . Клинкер с LSF, близким или превышающим 1,0, указывает на вероятность наличия свободной извести, что приведет к сильному обгоранию клинкера и, следовательно, к трудностям при измельчении (Nuhu. S, et al 2019). Однако LSF также регулирует соотношение C 3 S к C 2 S в клинкере, высокое значение LSF приводит к тому, что свободная известь (CaO) не соединяется с этими оксидами, остается в виде свободной извести, а избыток свободной извести приводит к нежелательным эффектам, таким как увеличение времени схватывания, трудности при измельчении клинкера, объемное расширение и снижение прочности цемента (CCNN-Sokoto, 2013). Поэтому из диаграммы рисунок 9ниже подтверждается, что химический состав цементного клинкера имеет решающее значение для энергопотребления, поскольку помол цементного клинкера зависит от составов LSF и свободной извести, любое отклонение от которых может существенно повлиять на производительность установки, включая потребление энергии и качество цемента. Эта исследовательская работа была посвящена изучению роли эффектов и способов контроля химического состава клинкера для улучшения производства качественного цемента с минимально возможным потреблением энергии.

S, et al 2019). Однако LSF также регулирует соотношение C 3 S к C 2 S в клинкере, высокое значение LSF приводит к тому, что свободная известь (CaO) не соединяется с этими оксидами, остается в виде свободной извести, а избыток свободной извести приводит к нежелательным эффектам, таким как увеличение времени схватывания, трудности при измельчении клинкера, объемное расширение и снижение прочности цемента (CCNN-Sokoto, 2013). Поэтому из диаграммы рисунок 9ниже подтверждается, что химический состав цементного клинкера имеет решающее значение для энергопотребления, поскольку помол цементного клинкера зависит от составов LSF и свободной извести, любое отклонение от которых может существенно повлиять на производительность установки, включая потребление энергии и качество цемента. Эта исследовательская работа была посвящена изучению роли эффектов и способов контроля химического состава клинкера для улучшения производства качественного цемента с минимально возможным потреблением энергии. Исследование проведено на основе анализа химического состава клинкера, полученного на цементном заводе Сокото.

Исследование проведено на основе анализа химического состава клинкера, полученного на цементном заводе Сокото.1.1. Химический состав исходного сырья

- Для достижения требуемого химического состава клинкера при спекании необходимо задать химический состав исходного сырья. Различные химические параметры могут быть использованы для контроля в зависимости от количества сырья, используемого для приготовления корма. Обычно количество целевых параметров, которые можно контролировать, на единицу меньше, чем количество сырья. Тем не менее, для контроля сырьевой смеси с использованием карбоната кальция требуется два вида сырья – высококачественный и низкосортный камень. Если также необходимо контролировать содержание железа, то для надлежащей регулировки необходимо добавить третий сырьевой материал, содержащий оксид железа (CCNN – Sokoto, 2009 г.).). Обычно целевым сырьем, применяемым на заводе, является доступное сырье и важные параметры клинкера. Обычные комбинации целевых параметров исходного сырья могут основываться на: § Химический состав – CaCO 3 , SiO 2 и Fe 2 O 3 § Расчетный минералогический состав C 900 53 3 S, C 3 A и C 4 AF § Рассчитанные коэффициенты, такие как LSF, SM и AM § Или комбинация параметров из всех трех групп.

1.2. Процесс обжига

- Современная технологическая система производства цемента, время пребывания материала внутри печи составляет от 30 до 40 минут, из которых большая часть находится в зоне обжига. Температура материала быстро увеличивается с 850°C до 1250°C и 1300°C, при которой формируется температура клинкерного расплава (Mohamed A. Aldieb, 2010). Химические и физические изменения материала происходят в зоне горения одновременно; это важно с точки зрения кинетики реакций клинкеризации и процесса агломерации. Фактическая температура образования расплава зависит от химического состава сырья. Тем не менее, оператор печи должен поддерживать стабильные температуры в каждой части системы печи, чтобы преобразовать сырье (сырье) в печи в клинкерные минералы, потому что при отклонении температуры работа печи становится нестабильной, а клинкерные минералы не образуются должным образом, что приводит к изменению характеристик цемента (CCNN – Sokoto, 2009).

Кроме того, слишком длительное нагревание сырья в печи приведет к увеличению содержания минералов в клинкере, и, следовательно, клинкер станет менее реакционноспособным и приведет к получению цемента низкого качества. Рис.1 Ниже описан процесс образования клинкера. Основные фазы клинкера заключают в себе трансформацию и свойства (Mohamed A. Aldieb, 2010): § Наиболее важным компонентом является алит (C 3 S), 50-70% в обычных портландцементных клинкерах. Это силикат трикальция (Ca 3 SiO 5 ), модифицированный по составу и кристаллической структуре за счет ионных замещений. Он производит наибольшую силу до 28 дней включительно. Каждые 10 % увеличения C 3 9Содержание 0054 S увеличивает прочность раствора EN 196 через 28 дней примерно на 5 МПа (Mohamed A. Aldieb, 2010). § Белит (C 2 S) составляет 15-30% обычных портландцементных клинкеров. Это двухкальциевый силикат (Ca 2 SiO 4 ), он медленно реагирует и улучшает прочность позже (≥28 дней).

Кроме того, слишком длительное нагревание сырья в печи приведет к увеличению содержания минералов в клинкере, и, следовательно, клинкер станет менее реакционноспособным и приведет к получению цемента низкого качества. Рис.1 Ниже описан процесс образования клинкера. Основные фазы клинкера заключают в себе трансформацию и свойства (Mohamed A. Aldieb, 2010): § Наиболее важным компонентом является алит (C 3 S), 50-70% в обычных портландцементных клинкерах. Это силикат трикальция (Ca 3 SiO 5 ), модифицированный по составу и кристаллической структуре за счет ионных замещений. Он производит наибольшую силу до 28 дней включительно. Каждые 10 % увеличения C 3 9Содержание 0054 S увеличивает прочность раствора EN 196 через 28 дней примерно на 5 МПа (Mohamed A. Aldieb, 2010). § Белит (C 2 S) составляет 15-30% обычных портландцементных клинкеров. Это двухкальциевый силикат (Ca 2 SiO 4 ), он медленно реагирует и улучшает прочность позже (≥28 дней). § Алюминат (C 3 A) составляет 5-10% обычного портландцементного клинкера; это трикальцийалюминат (Ca 2 Al 2 O 6 ). Он выделяет много тепла, сокращает время схватывания и улучшает очень раннюю прочность, но делает цемент склонным к сульфатному воздействию. § Феррит (C 4 AF) составляет до 5-15% обычных портландцементных клинкеров. Это алюмоферрит тетракальция (Ca 4 AlFeO 5 ). Он мало влияет на прочность, но придает цементу темную окраску.

§ Алюминат (C 3 A) составляет 5-10% обычного портландцементного клинкера; это трикальцийалюминат (Ca 2 Al 2 O 6 ). Он выделяет много тепла, сокращает время схватывания и улучшает очень раннюю прочность, но делает цемент склонным к сульфатному воздействию. § Феррит (C 4 AF) составляет до 5-15% обычных портландцементных клинкеров. Это алюмоферрит тетракальция (Ca 4 AlFeO 5 ). Он мало влияет на прочность, но придает цементу темную окраску.| Рис. 2003) |

От 200 до температуры около 700°С происходит активация за счет удаления воды и изменения кристаллической структуры, в интервале от 700 до 900°С происходит декарбонизация карбоната кальция вместе с исходным соединением глинозема, оксида железа и активированного кремнезема с известью. От 900 до 1200°С образуется белит. При температуре выше 1250°C и до 1300°C появляется жидкая фаза, которая способствует реакции между белитом и свободной известью с образованием алита (Mohamed A. Aldieb, 2010). Процесс обжига шихты печи зависит от:

От 200 до температуры около 700°С происходит активация за счет удаления воды и изменения кристаллической структуры, в интервале от 700 до 900°С происходит декарбонизация карбоната кальция вместе с исходным соединением глинозема, оксида железа и активированного кремнезема с известью. От 900 до 1200°С образуется белит. При температуре выше 1250°C и до 1300°C появляется жидкая фаза, которая способствует реакции между белитом и свободной известью с образованием алита (Mohamed A. Aldieb, 2010). Процесс обжига шихты печи зависит от:2. Материалы и методы

- Материалы и методы, применяемые при проведении химического анализа с помощью рентгеноструктурного анализа в цементной промышленности для определения наличия и количества минеральных пород в пробах, а также выделения фаз. И метод испытания прочности на сжатие.

2.1. Материалы

- § Вода дистиллированная § 10 Образцы навески клинкера § Машина для испытания на прочность при сжатии § Встряхивающая машина § Призматическая форма § Смеситель

2.

2. Методика эксперимента

2. Методика эксперимента- § 10 г каждого образца клинкера взвешивали, измельчали и гранулировали с помощью пиридина и связующего вещества. § Образцы окатышей были подвергнуты анализу XRD/XRF для определения минералогического химического состава образцов клинкера и соответствующих им оксидов элементов. Минералы клинкера, составы которых были определены с помощью XRDF / XRD, были; С 3 S, C 2 S и C 4 AF, а также определены составы элементарных оксидов: CaO, SiO 2 , Al 2 O 3 и MgO. Модуль кремнезема, модуль глинозема, коэффициент насыщения известью определяли из составов оксидов элементов с использованием уравнения Bogues, сохраненного в виде программы в анализаторе XRD/XRF. § Для прочности на сжатие. 1350 г, 450 г и 225 г стандартного песка, образца цемента и дистиллированной воды были взвешены соответственно, а затем смешаны в автоматической смесительной машине. Затем смеси переносили в призматическую форму, установленную на встряхивающем устройстве, и встряхивали в течение 2 минут.

Затем призматическую форму удаляют для отверждения на 24 часа в камере отверждения, а затем извлекают из формы для удаления куба в разные периоды: 2 дня, 7 дней и 28 дней. Затем куб извлекали из камеры отверждения в машину для испытаний на прочность на сжатие, затем куб помещали в точку покоя на машине, приводили в действие на низкой скорости и снимали показания. § Свободная известь определялась методом мокрой химии. § Коэффициент насыщения известью (LSF) Коэффициент насыщения известью является мерой степени превращения кремнезема, глинозема и оксида железа в соответствующую известь и может быть рассчитан по формуле: Портландцементный клинкер для получения хорошего баланса свойств цемента и приемлемой горючести. § Силикатный модуль Силикатный модуль в основном определяет пропорцию кремнеземных фаз в клинкере или является показателем выгораемости сырья или клинкера и может быть рассчитан по формуле: Силикатный модуль является одним из основных компонентов C 2 S & C 3 S, которые составляют жидкую фазу и способствуют образованию алита (Taylor and Francis Group, 2018).

Затем призматическую форму удаляют для отверждения на 24 часа в камере отверждения, а затем извлекают из формы для удаления куба в разные периоды: 2 дня, 7 дней и 28 дней. Затем куб извлекали из камеры отверждения в машину для испытаний на прочность на сжатие, затем куб помещали в точку покоя на машине, приводили в действие на низкой скорости и снимали показания. § Свободная известь определялась методом мокрой химии. § Коэффициент насыщения известью (LSF) Коэффициент насыщения известью является мерой степени превращения кремнезема, глинозема и оксида железа в соответствующую известь и может быть рассчитан по формуле: Портландцементный клинкер для получения хорошего баланса свойств цемента и приемлемой горючести. § Силикатный модуль Силикатный модуль в основном определяет пропорцию кремнеземных фаз в клинкере или является показателем выгораемости сырья или клинкера и может быть рассчитан по формуле: Силикатный модуль является одним из основных компонентов C 2 S & C 3 S, которые составляют жидкую фазу и способствуют образованию алита (Taylor and Francis Group, 2018). § Модуль глинозема Модуль глинозема также используется в качестве индикатора температуры обжига и характеристики потока в печи. Это мера соотношения глинозема и оксида железа в смеси, и ее можно рассчитать по формуле: Глиноземный модуль около 1,4 приводит к образованию жидкой фазы или флюса при самой низкой температуре в печи. Более раннее образование жидкой фазы или флюса в печи позволяет раньше начать образование алита и продолжаться в течение более длительного времени, что улучшает конверсию белита в алит. Однако при AM выше или ниже целевого значения 1.4 количество жидкой фазы будет уменьшаться при более низкой температуре, длина покрытия зоны обжига уменьшится, флюс станет менее текучим, что замедлит образование алита, и, следовательно, потребуется больше топлива для получения заданного уровня свободного известкового клинкера (Taylor and Francis Group, 2018).

§ Модуль глинозема Модуль глинозема также используется в качестве индикатора температуры обжига и характеристики потока в печи. Это мера соотношения глинозема и оксида железа в смеси, и ее можно рассчитать по формуле: Глиноземный модуль около 1,4 приводит к образованию жидкой фазы или флюса при самой низкой температуре в печи. Более раннее образование жидкой фазы или флюса в печи позволяет раньше начать образование алита и продолжаться в течение более длительного времени, что улучшает конверсию белита в алит. Однако при AM выше или ниже целевого значения 1.4 количество жидкой фазы будет уменьшаться при более низкой температуре, длина покрытия зоны обжига уменьшится, флюс станет менее текучим, что замедлит образование алита, и, следовательно, потребуется больше топлива для получения заданного уровня свободного известкового клинкера (Taylor and Francis Group, 2018). Рис. Ур 2 . Машина для сжатия бетона Ур 2 . Машина для сжатия бетона |

| Рис Уре 3. Встряхивающая машина |

| Рис 4 . Весы |

Рис. машина, используемая в цементной или любой химической промышленности для определения наличия и количества видов минералов в образцах, а также для определения фаз.

3. Результаты и обсуждение3.1. Таблица 1: Рентгенофазовый анализ образцов клинкера |

| Рис 8 . Модуль глинозема и прочность на сжатие в течение 7 дней |

| Рис 9 . Коэффициент насыщения известью и свободная известь |

Более 100% LSF приводит к неполному превращению извести там, оставляя свободную известь независимо от того, как долго или насколько горячий клинкер обжигается, что в конечном итоге повлияет на расход топлива, срок службы кирпичей и прочность цемента, и это сделает цемент неустойчивым. Следовательно, высокий LSF приводит к большему образованию алита (C 3 S), трудносгораемый клинкер, а также пыльный клинкер.

Более 100% LSF приводит к неполному превращению извести там, оставляя свободную известь независимо от того, как долго или насколько горячий клинкер обжигается, что в конечном итоге повлияет на расход топлива, срок службы кирпичей и прочность цемента, и это сделает цемент неустойчивым. Следовательно, высокий LSF приводит к большему образованию алита (C 3 S), трудносгораемый клинкер, а также пыльный клинкер.| Рис 10 . Модуль кремнезема и прочность на сжатие в течение 2 дней |

4. Выводы и рекомендации

4.1. Выводы

- Качество цемента обычно оценивается на основе набора прочности раствора и бетона на сжатие. Соотношение ингредиентов цементного сырья влияет на качество и свойства цементного клинкера и портландцемента, а также оптимальное соотношение ингредиентов способствует и стабилизирует цементный клинкер. На рис. 8 показано увеличение прочности на сжатие по мере увеличения AM, это подтверждает, что большее образование AM приводит к образованию жидкой фазы или флюса в печи с самой низкой температурой, а раннее образование жидкой фазы или флюса в печи способствует образованию алита, который является основным компонентом ранней прочности цемента. На рис. 10 показано, как СМ влияет на раннюю прочность цемента. Пункт 3, 9и 10 СМ тянут до точки 20,1 и прочности 20 МПа при 2-х дневной прочности на сжатие, это тот факт, что кремнеземный модуль является показателем горючести сырья для клинкера. Повышение СМ влияет на образование жидкой фазы, затрудняет горение клинкера и плохое качество цемента, поэтому необходимо уделять внимание достижению желаемого целевого СМ.

На рис.9 результаты показывают увеличение свободной извести из-за увеличения LSF. Однако это подтверждает, что увеличение LSF выше целевого значения приводит к неполной конверсии свободной извести, остающейся в виде свободной извести в клинкере, и, следовательно, это приводит к увеличению потребности в энергии для сжигания клинкера, объемному расширению и низкому качеству цемента. Поэтому химический состав цементного сырья и клинкера имеет решающее значение для эффективности цементного завода и энергопотребления. Однако для того, чтобы обеспечить постоянный и стабильный химический состав и качество цементного клинкера при минимально возможном потреблении энергии, необходимо уделять внимание питанию печи и химическому составу клинкера.

На рис.9 результаты показывают увеличение свободной извести из-за увеличения LSF. Однако это подтверждает, что увеличение LSF выше целевого значения приводит к неполной конверсии свободной извести, остающейся в виде свободной извести в клинкере, и, следовательно, это приводит к увеличению потребности в энергии для сжигания клинкера, объемному расширению и низкому качеству цемента. Поэтому химический состав цементного сырья и клинкера имеет решающее значение для эффективности цементного завода и энергопотребления. Однако для того, чтобы обеспечить постоянный и стабильный химический состав и качество цементного клинкера при минимально возможном потреблении энергии, необходимо уделять внимание питанию печи и химическому составу клинкера.4.2. Рекомендации

- Особое внимание следует уделить предварительному обжигу шихтового материала в печи для свободного кальцинатора, а также следует провести корреляцию между шихтовым сырьем и LSF клинкера для устранения высокого содержания свободной извести.

БЛАГОДАРНОСТЬ

- Автор выражает благодарность отделу химического машиностроения Умару Али Шинкафи Политехнического института Сокото, а также главному инженеру производства, инженеру цементного завода Сокото Насиру Бада за всю поддержку и поощрение.

Каталожные номера

| [1] | Хайбин. (2012). Моделирование и оптимизация процесса смешения цементного сырья. Hindaw Publishing Corporation Mathematical Problem in Engineering, 2. |

| [2] | Sanusi et al (2019). Влияние свободной извести и коэффициента насыщения на измельчаемость цементного клинкера. |

| [3] | markus, HM (2003). Моделирование процесса производства цемента для изучения возможного воздействия альтернативных видов топлива, часть A. Моделирование процесса производства цемента для изучения возможного воздействия альтернативных видов топлива, часть A. Моделирование процесса производства цемента для изучения возможного воздействия альтернативных видов топлива, часть A. |

| [4] | Mohamed A. Aldieb, e. а. (2010). Изменение химического состава сырья и его влияние на процесс клинкерообразования – моделирование. |

| [5] | Самира, Т. (2012). Кинетика и механизм горения клинкера. Дания: Телшоу, С. (2012). Кинетика и механизм клинкера. кг Люнгбю: Технический университет Де. |

| [6] | Sanusi et al, (2020). Мероприятия по энергосбережению в печи для производства клинкера. International Journal of Engineering Science and Invention, 64. |

| [7] | Taylor and Francis Group. (2018). Принципы и практика технологии производства цемента. Лондон: Группа Тейлор и Фрэнсис. |

| [8] | Хайбин. (2012). Моделирование и оптимизация процесса смешения цементного сырья. Издательство Hindaw Publishing Corporation Математические задачи в технике, 2. Издательство Hindaw Publishing Corporation Математические задачи в технике, 2. |

| [9] | Мохамед А. Алдиеб, e. а. (2010). Изменение химического состава сырья и его влияние на процесс клинкерообразования – моделирование. |

| [10] | Промышленный стандарт Нигерии, Стандарт цемента, стр. 9, Издание организации по стандартизации Нигерии, Зона Вусе 7, Абуджа, Нигерия. |

| [11] | (CCNN, 2004) Учебное пособие по шлифованию цемента, стр. 11–13. |

| [12] | (CCNN, 2003) Курс по производству цемента, Технология измельчения, стр. 6-16. |

| [13] | Nwokedi, 2014. Исследование влияния свободной извести и коэффициента насыщения известью на измельчаемость цементного клинкера, научно-исследовательская работа. Федеральный технологический университет, Минна. Штат Нигер, Нигерия. |

| [14] | Хашим. С, Хусин. H, Azizli.K.A, Palanandy, S. (2008) Изучение характеристик клинкера и измельчаемости в процессе производства цемента. Заключительный отчет краткосрочных исследовательских проектов, Университет Малайзии. С, Хусин. H, Azizli.K.A, Palanandy, S. (2008) Изучение характеристик клинкера и измельчаемости в процессе производства цемента. Заключительный отчет краткосрочных исследовательских проектов, Университет Малайзии. |

| [15] | Токио. М. (1999). Влияние химического состава клинкера на энергоемкость измельчения. Факультет гражданского строительства, Ближневосточный технический университет, 06531 Анкара, Турция. Исследования цемента и бетона (29) 531-535. |

Качество клинкера зависит от состава сырья.

Качество клинкера зависит от состава сырья.

Портландцемент является наиболее распространенным типом цемента в мире. Он используется в основном для изготовления бетона, раствора и цементного раствора. Производство портландцемента начинается с добычи и последующего измельчения сырья, включающего известняк и глину, в мелкий порошок, называемый сырьевой мукой, который затем нагревается до температуры спекания до 1450 °C в цементной печи. В этом процессе химические связи сырья разрушаются, а затем рекомбинируются в новые соединения. Полученный клинкер (округлые узелки диаметром от 1 мм до 25 мм) измельчают в мелкий порошок на цементной мельнице и смешивают с гипсом для получения цемента. Затем порошкообразный цемент смешивают с водой и заполнителями для получения бетона, который используется в строительстве.

В этом процессе химические связи сырья разрушаются, а затем рекомбинируются в новые соединения. Полученный клинкер (округлые узелки диаметром от 1 мм до 25 мм) измельчают в мелкий порошок на цементной мельнице и смешивают с гипсом для получения цемента. Затем порошкообразный цемент смешивают с водой и заполнителями для получения бетона, который используется в строительстве.

Качество клинкера зависит от состава сырья. Если исходные материалы не подходят или смешаны неправильно, здания и дороги, сделанные из бетона, будут иметь низкую прочность и долговечность. Недавние примеры можно найти в таких странах, как Китай и Катар, где строительные проекты были приостановлены, когда было обнаружено, что используется некачественный бетон, изготовленный из некачественной смеси.

Поскольку постоянное качество клинкера имеет решающее значение для производства высокопрочного бетона, чтобы избежать разрушения зданий, производители цемента вкладывают средства в новые технологии для улучшения процесса. В недавней статье в Cement International (verlagbt.de) описывается, как цементная компания стремилась стабилизировать качество своей сырьевой муки, чтобы регулировать качество клинкера.

В недавней статье в Cement International (verlagbt.de) описывается, как цементная компания стремилась стабилизировать качество своей сырьевой муки, чтобы регулировать качество клинкера.

Стабилизация качества сырой муки для регулирования качества клинкера

Компания считала, что за счет использования высокочастотного онлайн-анализа и автоматизированного контроля они смогут производить более однородную и стабильную сырьевую муку. За счет уменьшения изменчивости химического состава сырья и поддержания этого химического состава «целевым» в соответствующих соотношениях качество производимого цемента остается высоким и стабильным. Цель компании состояла в том, чтобы уменьшить стандартное отклонение изменчивости их сырой муки на 40%, используя в качестве эталона показатель качества под названием «Коэффициент насыщения извести». Для достижения своей цели компания установила две новые системы анализа: лабораторную систему рентгеновского флуоресцентного анализа (XRF) и онлайн-систему быстрого гамма-нейтронно-активационного анализа (PGNAA).

Клиент использует три вида сырья: известняк, глину и мергель в процессе предварительного смешивания. Сырье измельчается отдельно и отбирается вручную каждые два часа. Образцы анализируются с помощью системы XRF, и рассчитываются соответствующие пропорции предварительной смеси для достижения целевого качества предварительной смеси. Затем три вида сырья загружаются в кучу предварительного смешивания. Затем предварительно смешанный материал утилизируется и помещается в один из трех бункеров для сырья перед сырьевой мельницей. Известняк высокого качества и железная руда находятся, соответственно, в двух других бункерах. Известняк используется для корректировки коэффициента насыщения известью (LSF), а железная руда — для корректировки как модуля кремнезема (SM), так и модуля глинозема (AM). Автоматический пробоотборник после мельницы каждый час отбирает пробы сырой муки, а затем передает их в лабораторию по системе воздуховодов. Перед установкой онлайн-анализатора образцы анализировались в лаборатории, затем рассчитывались пропорции смеси и вносились коррективы в сырьевую смесь — все это выполнялось вручную. Задержка во времени для подготовки и анализа проб в сочетании с возможностью ошибки в пробе затрудняла оптимизацию контроля при изменении исходных материалов.

Задержка во времени для подготовки и анализа проб в сочетании с возможностью ошибки в пробе затрудняла оптимизацию контроля при изменении исходных материалов.

Улучшение технологического процесса

Для усовершенствования технологического процесса и системы управления на заводе был установлен онлайн-анализатор элементов поперечного конвейера на основе быстрого гамма-нейтронно-активационного анализа (PGNAA) в сочетании с программным обеспечением для автоматического смешивания сырья после корректирующих бункеров, но перед сырьевой мельницей. Поскольку PGNAA является полностью проникающей технологией анализа, онлайн-анализатор предоставляет поминутные результаты анализа всего потока материала, а не только анализа поверхности. Результаты высокочастотного анализа каждую минуту передаются в программное обеспечение автоматического смешивания, где рассчитываются новые соотношения смешивания. Программное обеспечение интегрировано с системой управления, и заданные значения весового дозатора автоматически корректируются каждую минуту.

Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д.

Клинкер обычно смешивают с доменным шлаком, ракушечником и другими добавками. Портландцемент производят двумя способами: мокрым (когда компоненты смалывают и смешивают с водой, потом обжигают) и сухим (аналогичные действия, но без воды). Из портландцемента делают высокопрочные бетоны, облицовочные плитки, монолитные конструкции, даже искусственный мрамор и т.д.

Результаты и обсуждение

Результаты и обсуждение