Гибкий клинкер – где эффективно использовать

Гибкий клинкер, также известный как минеральный клинкер, можно использовать по-разному, и его установка не только рентабельна, также экономит много времени. Процесс укладки очень быстрый и не требует привлечения профессионалов. На укладку 1 м поверхности за один монтажный цикл следует выделить час. Это несравнимо меньше, чем требуется для отделки клинкерной плиткой – 1 м укладывается примерно 5-7 дней за 3-4 цикла сборки. Минеральной плиткой можно отделать практически любую поверхность как внутри, так и снаружи здания. Крепятся плитки к основанию с помощью клея, поставляемого производителем.

Гибкий клинкер – свойства

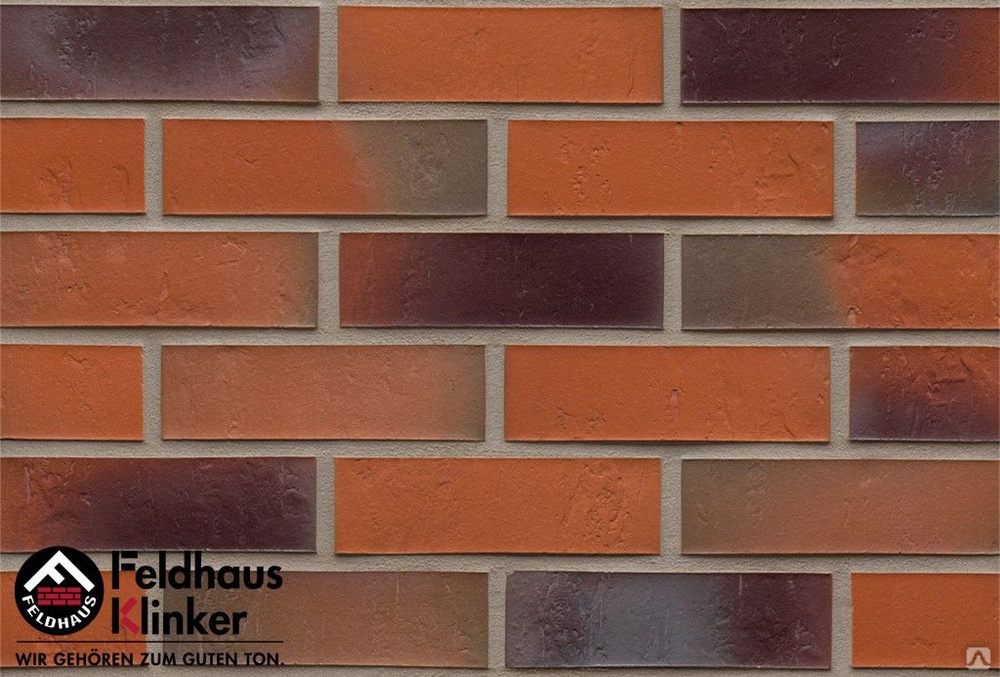

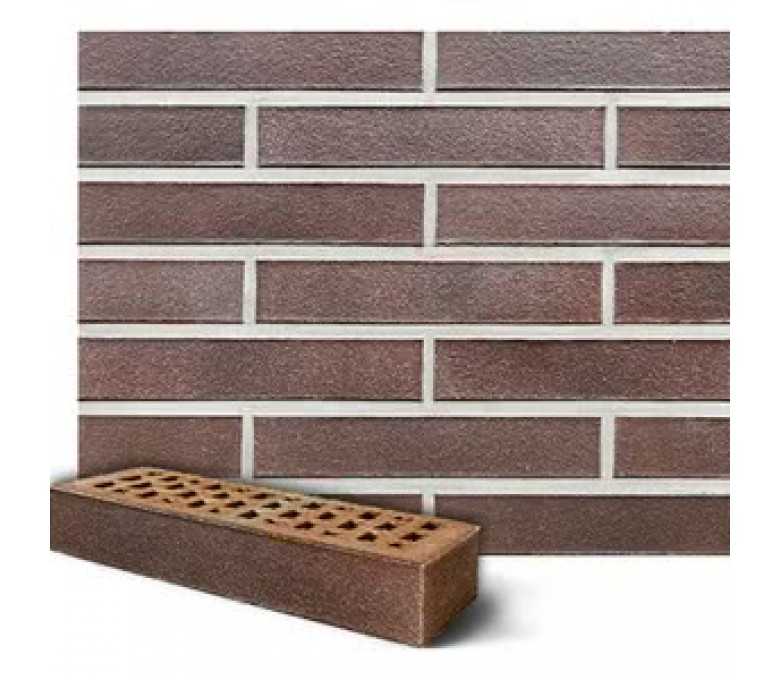

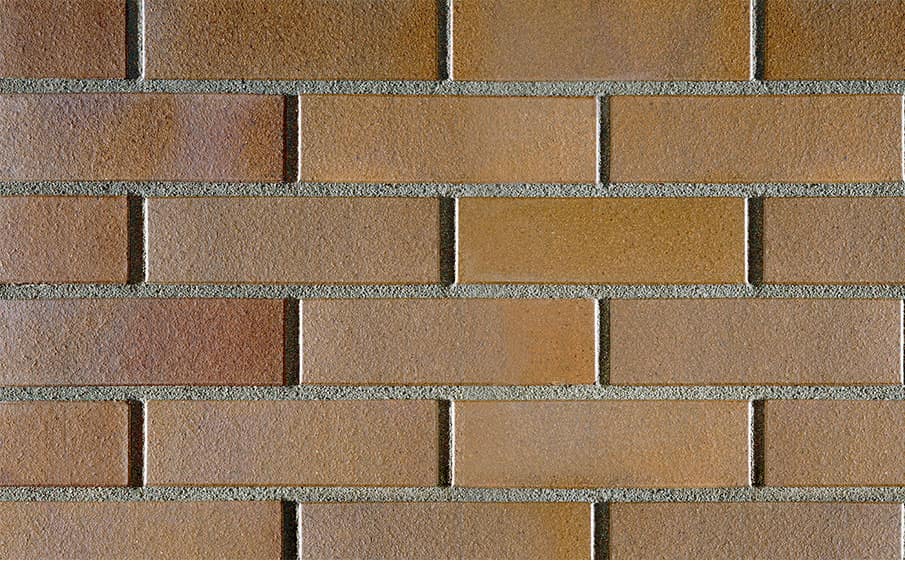

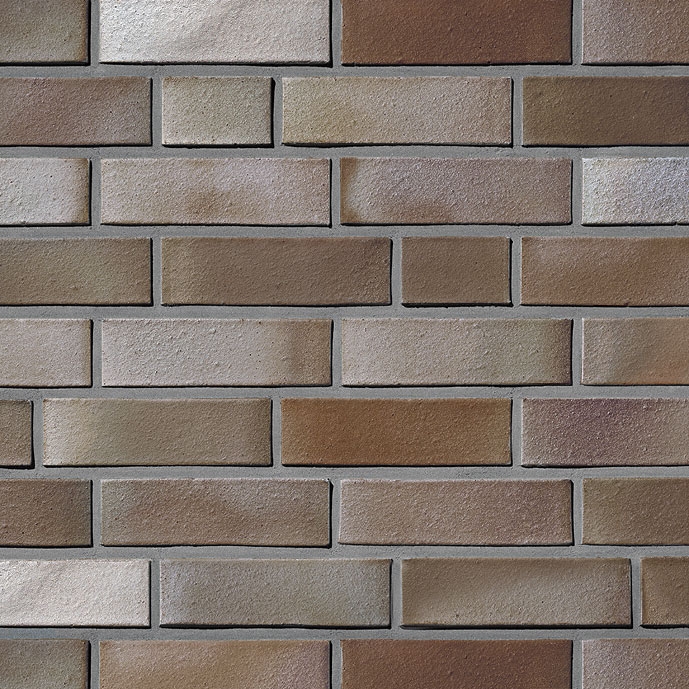

Гибкий клинкер – это гибкая плитка, изготовленная из смеси отборных цветных кварцевых песков в сочетании с полимерной смолой, что делает плитку гибкой. Минеральная клинкерная плитка имеет размеры, аналогичные клинкерному кирпичу 53 x 240 или 71 x 240 мм. Ее толщина составляет примерно 5 мм. Подобная плитка достаточно легка, весит всего 7 кг/м. Показывают высокую устойчивость к высоким температурам, подлежит разрезанию и формированию. Предлагается 6000 цветов и оттенков. Она прекрасно смотрятся на стенах. Подобная плитка настолько напоминают натуральный материал, что порой к ней нужно прикоснуться, чтобы убедиться, что это всего лишь имитация. Ее внешний вид определяется в первую очередь заполнителем – кварцевым песком, который составляет более 92% объема материала. Интересные и стойкие цвета достигаются благодаря массовому окрашиванию. Процесс ручного формования обеспечивает естественное изменение цвета и неровности.

Показывают высокую устойчивость к высоким температурам, подлежит разрезанию и формированию. Предлагается 6000 цветов и оттенков. Она прекрасно смотрятся на стенах. Подобная плитка настолько напоминают натуральный материал, что порой к ней нужно прикоснуться, чтобы убедиться, что это всего лишь имитация. Ее внешний вид определяется в первую очередь заполнителем – кварцевым песком, который составляет более 92% объема материала. Интересные и стойкие цвета достигаются благодаря массовому окрашиванию. Процесс ручного формования обеспечивает естественное изменение цвета и неровности.

Облицовки из гибкого клинкера очень прочны и устойчивы к механическим повреждениям. Их легко содержать в чистоте, поскольку они устойчивы к загрязнениям. На них не влияет ни влага, ни мороз, и, что очень важно, они не выгорают под воздействием солнечных лучей. Интересно, что они являются продуктом диффузии, поэтому обладают способностью пропускать водяной пар, а это означает, что влага самопроизвольно выделяется в окружающую среду.

Гибкий клинкер на фасадах

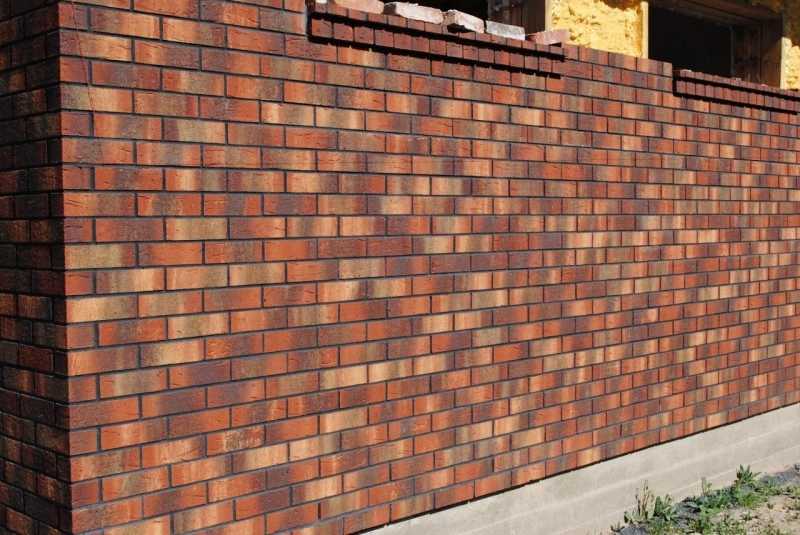

Если есть пожелание, чтобы фасад был из клинкерного кирпича, необходимо выбрать дом с трехслойными стенами. Клинкерная стена – это третий высотный слой. Такую отделку наружных стен важно спланировать еще на этапе проектирования дома. Альтернативой является клинкерная плитка, которую можно использовать на любом типе стены. Однако это всегда более дорогостоящее решение, чем гибкий клинкер, который с успехом заменяет натуральный клинкер. Его можно приклеивать к любой поверхности, если она ровная, сухая и чистая. Плитка легкая, поэтому не стоит опасаться, что она окажется слишком тяжелой для старой штукатурки. Ее можно гнуть, поэтому с ее помощью легко отделать углы стен. Так что это хороший способ приподнять внешние стены старого дома. Конечно, такую плитку также рекомендуют для отделки стен в новостройках. Плитка удачно заменит тонкослойную штукатурку при утеплении дома методом ETICS. Гибкий клинкер можно монтировать прямо на изоляционный слой из пенополистирола или минеральной ваты. Его возможности на этом не заканчиваются. Можно использовать для покрытия плинтусов внешних стен, а также других фрагментов внешних стен, подверженных повреждениям, например, входной зоны или углов дома. Он также будут эффективным в виде ленты вокруг окон и дверных рам. Его можно использовать для отделки бетонных или кирпичных элементов забора; выдерживает температуру до 1000°C, поэтому являются достаточно хорошим материалом для отделки стен дымохода.

Его возможности на этом не заканчиваются. Можно использовать для покрытия плинтусов внешних стен, а также других фрагментов внешних стен, подверженных повреждениям, например, входной зоны или углов дома. Он также будут эффективным в виде ленты вокруг окон и дверных рам. Его можно использовать для отделки бетонных или кирпичных элементов забора; выдерживает температуру до 1000°C, поэтому являются достаточно хорошим материалом для отделки стен дымохода.

Гибкий клинкер в помещении

Облицовка интерьеров кирпичом по-прежнему в моде. Это идеальный элемент стиля лофт, индустриального или деревенского стиля. Таким способом отделывается вся поверхность стен или только некоторые их фрагменты. Для этого используется клинкер или керамическая плитка. Подобный визуальный эффект можно получить, используя эластичный клинкер. Ничто не мешает наклеить его на камин. Идеально подходит для облицовки стен поверх кухонных столешниц. Благодаря устойчивости к влаге подобный материла также стоит использовать на стенах ванной комнаты. Также его можно использовать для защиты фрагментов стен в зоне входа. В спальне также с помощью такой плитки можно соорудить нестандартное изголовье над кроватью.

Также его можно использовать для защиты фрагментов стен в зоне входа. В спальне также с помощью такой плитки можно соорудить нестандартное изголовье над кроватью.

Обращаем Ваше внимание на то, что информация, изложенная в данном разделе, носит исключительно ознакомительный характер и не обязывает читателя принимать изложенную производителем точку зрения и следовать ей. Подчеркиваем, что проведение строительных работ требует от исполнителя соблюдения правил техники безопасности, защиты окружающей среды, знаний и навыков строительных работ.

Клинкер против экструдированного керамогранита: отличия, эксперименты

Сегодня «клинкером» называют напольную плитку и ступени (фронтальные, угловые) для облицовки крыльца и ступеней то есть, преимущественно для экстерьерной отделки домов, зон мангала, барбекю, лестниц.

В салонах по продаже клинкера, керамогранита и керамической плитки можно увидеть на демонстрационных стендах «батареи» ступеней: натуральных цветов, глазурованных и покрашенных в разные рисунки и цвета на любой вкус с любыми фактурами от совсем нескользящих до антискользящих R13. А вот в действительности, настоящего «клинкера» там практически нет. А где же настоящий клинкер спросите Вы ? Давайте разбираться вместе!

А вот в действительности, настоящего «клинкера» там практически нет. А где же настоящий клинкер спросите Вы ? Давайте разбираться вместе!

Клинкерные ступени и напольная плитка – это материал который производится исключительно из сортов тугоплавких глин. В составе «рецепта» настоящего клинкера только тугоплавкая глина и ничего другого кроме нее в рецепте нет. Обязательным составом рецепта настоящего клинкера является «шамот» – это по сути тот же самый клинкер, который уже прошел обжиг в туннельной печи, но после этого его дробят на специальном оборудовании и добавляют в массу глины до формовки. Шамот необходим для «отощения массы» – т.е. снижения пластичности, он улучшает сушильные характеристики, снижает огневую усадку, облегчает режим обжига (режим нагрева и режим охлаждения), не меняет химический состав шихты (сырья). Кроме того, применение в шихте шамота, важно с точки зрения охраны окружающей среды и создания безотходной технологии производства. Процент шамота, в зависимости от рецептов, может составлять от 5% до 15%.

Клинкер производится методом ВЕРТИКАЛЬНОЙ экструзии (выдавливания) – такой метод позволяет делать ступень с литым капиносом т.е. носик ступени составляет единое целое с плиткой. Такое изделие прослужит долгие годы и не сломается. При формовании, из экструдера выдавливаются заготовки, соединенные между собой техническими перемычками (ребрами жесткости). Это дает возможность за одну формовку производить больше материала, кроме того – это необходимо для обеспечения устойчивости материала на конвейерной ленте и при последующих этапах работы с ним.

Далее, заготовки по конвейеру направляются на нарезку под определенный размер (режет как правило специальная струна) и после этого материал поступает в сушильные камеры, там заготовки сушатся до 40 часов при температуре от 90 до 98 градусов. После предварительной сушки, заготовки по конвейерной ленте поступают на глазуровку и покраску (если необходимо). Далее, заготовки роботизированными механизмами расставляются специальным образом на вагон в 2-3-4 ряда в высоту и проходят обжиг на вагоне в

Далее, заготовки роботизированными механизмами расставляются специальным образом на вагон в 2-3-4 ряда в высоту и проходят обжиг на вагоне в

Экструдированные керамогранитные ступени и напольная плитка – это материал который производится методом ГОРИЗОНТАЛЬНОЙ экструзии (не путать с методом сухого прессования). ГОРИЗОНТАЛЬНАЯ формовка необходима для того, чтобы уменьшить высоту изделия на конвейерной ленте (чтобы изделия могли поместиться в узкую камеру обжига роликовой печи). В составе «рецепта» экструдированного керамогранита есть в обязательном порядке полевой шпат (это измельченная горная порода), кварцевый песок (могут добавлять а могут и нет) каолиновые глины и различные добавки (пластификаторы, красители). Как правило, «полевой шпат» составляет от 30 до 50% состава рецепта, остальные 50% это кварцевый песок и каолиновые глины (не тугоплавкие!!!).

В составе «рецепта» экструдированного керамогранита есть в обязательном порядке полевой шпат (это измельченная горная порода), кварцевый песок (могут добавлять а могут и нет) каолиновые глины и различные добавки (пластификаторы, красители). Как правило, «полевой шпат» составляет от 30 до 50% состава рецепта, остальные 50% это кварцевый песок и каолиновые глины (не тугоплавкие!!!).

Полевой шпат производят горно-обогатительные комбинаты в Европе и России. Именно он является основой любого экструдированного керамогранита, и именно от него сам керамогранит и получил свое название «Керамический гранит»: а полевой шпат, это по сути и есть измельченный в порошок гранит, горная порода. Керамогранит может производится методом сухого прессования (на прессе) или методом горизонтальной экструзии (выдавливания) – такой метод изобрели относительно недавно, и он позволяет делать ступень с «литым капиносом» т.е. носик ступени составляет единое целое с плиткой, так же, как и у настоящего клинкера.

Ступень с литым капиносом выдавливается на специальной подложке, которая соединена со ступенью техническими перемычками (ребрами жесткости) – это придает ступени ровную поверхность для транспортирования по конвейеру, глазуровке и покраске), а напольная плитка выдавливается горизонтально сразу на конвейерную ленту (без подложки, там нет технических перемычек). Далее, происходит обрезка ступеней и плитки под нужный размер специальным резаком (прямо на конвейерной ленте). После этого, заготовки проходят короткий предварительный обжиг или сушку от 30 минут до нескольких часов в сушильной камере (горячий воздух для нее забирается из основной роликовой печи для обжига), далее происходит глазурование и покраска, после чего, заготовки отправляются по конвейеру в роликовую печь (ступени и плитка транспортируются в самой роликовой печи по крутящимся роликам (отсюда и ее название) – где они проходят окончательный обжиг при температуре до 1300 градусов на протяжении 2-3 часов (в зависимости от рецепта массы, обжиг может составлять до 10 часов и более, но как правило он длиться гораздо меньше).

После этого, ступень отделяется от подложки соединенными техническими перемычками (ребрами жесткости), их разъединяют специальные молотки, а просто плитка сразу проходит далее на упаковку т.к. она не соединена с подложкой, а транспортируется по конвейеру в виде готового изделия. Далее изделия упаковываются в коробки на паллеты и отправляются покупателям.

Это вкратце о методе производства настоящего клинкера и экструдированного керамогранита. А теперь давайте разбираться, как это выглядит в жизни и как отличить настоящий клинкер от экструдированного керамогранита. В настоящее время визуально отличить экструдированный керамогранит от настоящего клинкера сложно даже специалисту, не то что обычному покупателю.

Напольная плитка из Клинкера и Экструдированного керамогранита

Ступени из клинкера и Экструдированного керамогранита

Ступени из клинкера и экструдированного керамогранита: имеют идентичную монтажную (обратную) поверхность.

-

ступени, каталог коллекций Керамогранит.Ру

-

ступени из керамогранита

-

клинкерные ступени

Керамогранитная ступень, как правило серого цвета (обесцвеченная масса, цвет светлый или цвет цемента-бетона, но некоторые заводы добавляют красители, которые красят керамогранитную массу в темные цвета для того чтобы снизить контраст покрашенной лицевой поверхности и обратной стороны «монтажной поверхности, в некоторых случаях используют полевой шпат или каолин другого цвета, чтобы «затемнить» заготовку).

В то же время, толщина экструдированной керамогранитной ступени не более 8-10 мм, толщина экструдированной керамогранитной плитки 6-8 мм, очень редко 9 мм. Толщины более 9 мм не бывает. Обычно тонкие изделия из клинкера – это фасадная плитка, которую нельзя использовать в качестве напольной плитки. В этой статье мы ее не рассматриваем.

Напольная плитка из Клинкера и Экструдированного керамогранита: а вот тут отличить легко. Отличия очень заметны. Клинкерная плитка имеет такие же «отломы» перемычек (от ребер жесткости) как и у ступени т.к. экструдер выдавливает настоящий клинкер (плитку) соединенными друг с дружкой при помощи технических перемычек т. е. в одном блоке две ступени или две плитки (см фото выше). А потом, они отделяются друг друга на специальном оборудовании – в результате чего и у ступени и у плитки есть характерные места «отломов технических перемычек» на обратной стороне (монтажной поверхности).

е. в одном блоке две ступени или две плитки (см фото выше). А потом, они отделяются друг друга на специальном оборудовании – в результате чего и у ступени и у плитки есть характерные места «отломов технических перемычек» на обратной стороне (монтажной поверхности).

А вот у экструдированной керамогранитной плитки таких отломов от перемычек НЕТ т.к. выдавливание керамогранитной плитки из экструдера идет в одну линию и сразу на конвейер. В 100% случаев экструдированный керамогранит (ступени и плитку) в обязательном порядке глазуруют и красят на специальном покрасочном оборудовании (цифровая печать-покраска или с помощью ротоколора). Вы никогда не встретите ступени из «неглазурованного и некрашенного» экструдированного керамогранита J т.к. цвет некрашенного керамогранита – это цвет обычного бетона или цемента, т.е. он светлый и бесцветный, именно по этой причине ЕГО ВСЕГДА глазуруют и красят т.к. мало какой покупатель захочет покупать себе домой ступени и плитку цвета бетона по цене в десятки раз дороже бетона J А вот настоящий клинкер бывает натуральный неглазурованный и не крашенный (цвет достигается путем смешения друг с другом тугоплавких глин разных сортов) и смотрится он великолепно и очень дорого.

Клинкер: водопоглощение до от 3% до 6%, паропроницаем (можно использовать на стенах домов без вентилируемых фасадов и клеить клинкер напрямую к зданию) Клинкер на много лучше держит ударные нагрузки чем керамогранит. Случаи сколов не заметны т.к. поверхность снаружи и внутри – одного цвета. Отлично подходит для входных групп домов (зоны ступеней, площадки для парковки а/м, крыльцо, дорожки и т.д.) т.к. именно там происходит чистка снега и уборка при помощи «специализированных инструментов в виде лома и лопаты J» и все это сопровождается ударными нагрузками т.к. лед и снег счищают с крыльца отнюдь не при помощи мягкой швабры или пылесоса J

Экструдированный керамогранит: водопоглощение от 0,5 до 3%, Не паропроницаем (по этому использовать экструдированный керамогранит на стенах домов можно ТОЛЬКО на системах с вентилируемыми фасадами). За счет того, что экструдированный керамогранит в процессе обжига в роликовой печи «остекловывается» и не имеет в своем составе тугоплавких глин – он более хрупкий чем настоящий клинкер. Очень боится ударных нагрузок (лопатой, ломом, падения на них любых предметов, особенно металлических).

Очень боится ударных нагрузок (лопатой, ломом, падения на них любых предметов, особенно металлических).

Весь экструдированный керамогранит глазурован и покрашен, а значит, в лучшем случае что произойдет – это отколется кусок глазуровки и краски (пострадает эстетический внешний вид, оголится внутренняя часть плитки цвета бетона или цемента) а в худшем – плитка или ступень просто треснут и разобьются. При монтаже необходимо использовать не только специальный уличный клей для керамогранита, но и специальным образом подготовленное армированное основание!! т.к. адгезия к клею у экструдированного керамогранита очень плохая (необходимы специализированные клея которые на молекулярном уровне при помощи химической реакции соединят бетонное основание с керамогранитом).

Вы можете сами провести данный эксперимент. Он показывает, что есть настоящий клинкер, а что есть экструдированный керамогранит……Для этого достаточно расположить рядом интересующие Вас ступени и плитку и по очереди кидать на них с одинаковой высоты любой предмет, можно начинать с высоты 50 см (шарик от подшипника, столовый нож тупым закругленным концом «тыльником», все что найдете под рукой…).

Производители:

Настоящий клинкер производят в Германии, Испании, Польше и России. Отличный по качеству настоящий клинкер делают Немецкие заводы Stroher, Interbau, ABC. Хороший клинкер делают Испанские заводы: Gres de Aragon, Gresmanc, Gres de Breda. В Польше клинкер методом вертикальной экструзии делает только завод King Klinker (ступени и плитка таких Польских заводов как Paradiz, Opocno, Tubadzin и т.д. – не имеют ничего общего с клинкером, материал этих заводов делается методом сухого прессования с последующим обжигом в роликовой печи, состав рецептов неизвестен, но это не керамогранит и не клинкер). В России, единственный завод, который производит клинкерные ступени и напольную плитку это Ecoclinker.

Экструдированный керамогранит производят Stroher, Interbau, Gres de Aragon, Exagres и многие другие заводы Испании и Германии. Практически все заводы переориентировали свои производства на выпуск этой продукции, т. к. эта технология дешевле в себестоимости и производительность по сравнению с клинкерным производством выше от 20 до 40 раз. Представьте себе, что за одинаковый промежуток времени можно произвести 1000 м2 клинкера или 30000 м2 экструдированного керамогранита !! Что заводу выгоднее делать….? J В России пока не производят керамогранит методом горизонтальной экструзии. У нас делают керамогранит методом сухого прессования – такая технология для производства напольной плитки гораздо лучше, чем методом экструзии (т.к. пресс под высоким давлением гораздо качественнее и плотнее делает заготовку) но методом сухого прессования невозможно сделать фронтальную ступень с «литым капиносом», по этому, все ступени отечественных керамогранитных плиточных заводов (Керама Марацци, Эстима, Италон, и т.д.) делаются с клееными капиносами или производятся путем нарезки «насечек» на обычной плитке или они и вовсе не имеют в своем ассортименте фронтальных ступеней, а продают только напольную или настенную плитку.

к. эта технология дешевле в себестоимости и производительность по сравнению с клинкерным производством выше от 20 до 40 раз. Представьте себе, что за одинаковый промежуток времени можно произвести 1000 м2 клинкера или 30000 м2 экструдированного керамогранита !! Что заводу выгоднее делать….? J В России пока не производят керамогранит методом горизонтальной экструзии. У нас делают керамогранит методом сухого прессования – такая технология для производства напольной плитки гораздо лучше, чем методом экструзии (т.к. пресс под высоким давлением гораздо качественнее и плотнее делает заготовку) но методом сухого прессования невозможно сделать фронтальную ступень с «литым капиносом», по этому, все ступени отечественных керамогранитных плиточных заводов (Керама Марацци, Эстима, Италон, и т.д.) делаются с клееными капиносами или производятся путем нарезки «насечек» на обычной плитке или они и вовсе не имеют в своем ассортименте фронтальных ступеней, а продают только напольную или настенную плитку.

Клинкер или керамогранит что лучше

Итог: Если материал отформован методом вертикальной экструзии-высушен в сушильных камерах и обожжен в туннельной печи – это КЛИНКЕР. Если материал отформован методом горизонтальной экструзии-обожжен в роликовой печи – это НЕ КЛИНКЕР. Настоящий клинкер невозможно обжечь в роликовой печи – а экструдированную керамогранитную массу невозможно обжечь в туннельной печи.

Итак, подведем итог: если вы выбираете себе материал для облицовки крыльца, ступеней, площадки под автомобиль, зоны мангала или барбекю, то вам в равной степени неплохо подойдут оба вида рассматриваемого нами материала. Но настоящий клинкер, в любом случае, будет иметь преимущество как более прочный, практичный и более долговечный материал.

Экструдированный керамогранит порадует своих покупателей обилием всевозможных рисунков и расцветок. Радовать правда будет не долго, т.к. при неаккуратном использовании он склонен к разрушению глазуровки и покраски и в конечном итоге потерей эстетики и внешнего вида с последующим ремонтом или замены на настоящий клинкер!

Статья предоставлена производителем клинкерной продукции Экоклинкер (Россия).

Что такое клинкер? (Значение, история, производство и применение)

Обычный портландцементный клинкер является важным компонентом в производстве цемента , который производится путем спекания известняка . При производстве цемента клинкер формируется спеканием или плавлением без плавления до точки разжижения алюмосиликатных материалов, таких как глина и известняк, на стадии цементной печи и бывает размером 3 миллиметра (0,12 дюйма). ) до 25 миллиметров (0,98 дюймов) в диаметре.

Клинкер История и традиционное производство

В 1825 портландцементный клинкер был впервые произведен в ректифицированной форме в традиционной статической печи для обжига извести . Незастроенная печь для обжига извести в форме яйцеобразной чашки была оборудована ульем, образующим расширение для повышения тяги и, следовательно, достижения более высокой температуры, необходимой для производства клинкера.

Почти полвека , этот проект с небольшими корректировками продолжил только метод изготовления.

Печь была окружена в размерах силой комков сырьевой смеси: если бы шихта в печи разрушилась под ее весом, то печь была бы от . По этой причине ульевые печи никогда не производили более 30 тонн клинкера за партию. На изготовление партии ушло почти 7 дней :

- Один день на заполнение печи

- Три дня на обжиг

- Два дня на охлаждение

- Один день на разгрузку.

Следовательно, печь будет производить около 1500 тонн в год в то время.

Клинкер: типы, применение и торговые потоки

В цементной промышленности клинкер также называют «обычным портландцементным клинкером», «портландцементным клинкером», «цементным клинкером» . Удивительно, но Clinker означает очень твердый кирпич на американском английском (+) и твердый кирпич, используемый в качестве брусчатки на британском английском, что сильно отличается от значения, которое мы обсуждаем в цементной промышленности. Кроме того, Clinker в английском языке означает «ошибка или недостаток, особенно неправильная нота в музыке», что может быть ошибочно принято за Clinker, который мы здесь обсуждаем.

Кроме того, Clinker в английском языке означает «ошибка или недостаток, особенно неправильная нота в музыке», что может быть ошибочно принято за Clinker, который мы здесь обсуждаем.

Клинкер в основном используется для производства цемента. Поскольку его можно хранить в сухих условиях в течение нескольких месяцев без заметного упадка, он продается по всему миру в огромных количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырье для цемента является редким или недоступным.

Клинкер, смешанный с некоторыми добавками и измельченный в мелкий порошок, применяется в качестве вяжущего в цементных изделиях. Различные элементы добавляются для достижения точных свойств в формованном цементе. Добавление гипса и измельчение с клинкером регулирует время схватывания и придает наиболее важное свойство цемента, прочность на сжатие . Это также позволяет избежать плотности и покрытия порошка на поверхности мельницы и стенок шаров. Некоторые органические ингредиенты, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляются для облегчения измельчения, чтобы предотвратить агломерацию порошка. Другими иногда используемыми добавками являются этиленгликоль, олеиновая кислота и додецилбензолсульфонат.

Некоторые органические ингредиенты, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляются для облегчения измельчения, чтобы предотвратить агломерацию порошка. Другими иногда используемыми добавками являются этиленгликоль, олеиновая кислота и додецилбензолсульфонат.

Типы клинкера

Наиболее типичный тип клинкера производится для обычного портландцемента и его комбинаций. Типы клинкера различаются в зависимости от типов цемента, для которых производится клинкер. Портландцемент смешивается в стороне, около Специальные типы клинкер упомянуты ниже:

- , устойчивый к сульфату клинкер

- Низкий тепловой клинкер

- Белый клинкер

- Низко-алло-клинкер

- Belite-Calciumsulfoaluminate-very-yternesit вышеупомянутые типы клинкера далее в этой статье: Типы клинкера.

Замена цементного клинкера происходит, когда клинкер, основной материал, используемый в производстве цемента, заменяется другими вяжущими ингредиентами, такими как угольная летучая зола или доменный шлак (BFS).

Эти ингредиенты являются побочными продуктами других промышленных предприятий и могут заменить необходимость создания клинкера.

Эти ингредиенты являются побочными продуктами других промышленных предприятий и могут заменить необходимость создания клинкера.топ три экспортера цементного клинкера Испания (241 млн долл. США), Турция (189 млн долл. США) и Индия (180 млн долл. США). цена не может быть найдена нигде в мире.

Семинары и мероприятия

Каждый год во всем мире проводятся международные семинары и мероприятия по цементу, в которых вы можете принять участие, чтобы повысить свой успех в этой отрасли. Арабская международная конференция и выставка по цементу, , например, является одним из упомянутых мероприятий со следующими темами:

- Альтернативное сырье и соответствующие технологии

- Альтернативные виды топлива и соответствующие технологии

- Устойчивое развитие

- Технология измельчения цемент

- Процесс сжигания

- Фильтрация и обеспыливание

- Решения для перепуска пыли

- Решения для отходов карьеров и других видов отходов, образующихся в промышленности строительных материалов

- Белый цемент

- Введение в применение в бетоне и родственных материалах

- Введение в применение в производстве кирпича

В конце концов, ваши результаты важны для нас.

Наша команда экспертов в отделе цемента и клинкера остается с вами, чтобы обеспечить достижение оптимальных результатов. Мы стремимся превзойти ваши ожидания с помощью точного, своевременного и полезного обслуживания. Выбор правильного клинкера является важным решением, но когда вы получаете правильный продукт, он должен стать частью вашего повседневного бизнеса, о котором вам не нужно беспокоиться.

Наша команда экспертов в отделе цемента и клинкера остается с вами, чтобы обеспечить достижение оптимальных результатов. Мы стремимся превзойти ваши ожидания с помощью точного, своевременного и полезного обслуживания. Выбор правильного клинкера является важным решением, но когда вы получаете правильный продукт, он должен стать частью вашего повседневного бизнеса, о котором вам не нужно беспокоиться.+ Читать Подробнее:

- Типы клинкер

- Основные компоненты портлендского цементного клинкер

- Top 10 Suppliers ( + Контактная информация о компаниях)

+ + связанный с собой:

- Клинкер (Тип Ⅰ – Ⅱ – Ⅴ | Низкощелочной)

- Цемент (Тип Ⅰ – Ⅱ – Ⅲ – Ⅳ – Ⅴ)

- Известняк (Негашеная известь | Гашеная известь | Сырая известь)

- минералогический анализ с использованием петрографической микроскопии и/или рентгеноструктурного анализа

- химический анализ , наиболее точно с помощью рентгенофлуоресцентной спектрометрии

- Алит : приблизительно трикальцийсиликат белита (обычно около 65% от общего количества) 01

- 1 : приблизительно двухкальциевый силикат (обычно около 15% от общего количества)

- Алюминат : очень приблизительно трехкальциевый алюминат (обычно около 7% от общего количества)

- Феррит : очень приблизительно тетракальциевый алюмоферрит (обычно около 8% от общего количества)

- Солевые фазы – различные комбинации катионов натрия, калия и кальция с сульфатными и хлоридными анионами, такие как :

- Arcanite – K 2 SO 4

- Calcium Langbeinite – K 2 CA 2 (SO 4 ) 3 505505505505505505505505505505055055055050505050505050505050505050505050545.

– SO 4 )0244 4 ) 2

– SO 4 )0244 4 ) 2 - Sylvite – KCl

- Low-temperature phases – various intermediate chemical species that have escaped further thermal processing, such as:

- Spurrite – Ca 5 (SiO 4 ) 2 (CO 3 )

- Ternesite – Ca5(SiO 4 ) 2 (SO 4 )

- Ellestadite – Ca 10 (SiO 4 ) 3 (SO 4 ) 3 (ОН) 2

- Ye’elimite – Ca 4 (AlO 2 ) 6 (SO 4 )

- 65-125°C : Свободная вода испаряется: необходимо обеспечить скрытое тепло. Полезная тепловая нагрузка: 2145 кДж/кг клинкера.

- 400-650°C : Глины разлагаются эндотермически, а щелочи реагируют с атмосферой печи с образованием жидких сульфатов. Полезная тепловая нагрузка: 42,2 кДж/кг клинкера.

- 500-650°C : Доломит разлагается эндотермически. Полезная энергозатратность: 19,7 кДж.

- 650-900°C : Карбонат кальция эндотермически реагирует с диоксидом кремния с образованием «начального белита». Полезная тепловая энергия: 722,5 кДж

- 700-900°C : Карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зарождающегося алюмината и феррита. Полезная тепловая энергия: 207,2 кДж.

- 900-1050°C : Когда весь доступный кремнезем, оксид алюминия и оксид железа прореагируют, оставшийся карбонат кальция эндотермически разлагается до оксида кальция. Потребность в подводимой теплоте: 601,9 кДж/кг клинкера.

- 1300-1425°C : Алюминат, феррит и часть белита плавятся эндотермически, и белит реагирует с оксидом кальция с образованием алита.

- 1425-1300°C : Пройдя пиковую температуру, расплав экзотермически замерзает до алюмината, феррита и белита.

- Sulfate Resistant Clinker

- Low Heat Clinker

- White Clinker

- Low-alkali Clinker

- Belite Calciumsulfoaluminate Ternesite (BCT)

- цемент из молотого гранулированного доменного шлака

- пуццолановый цемент

- кремнеземный цемент

+.

? | Датис Экспорт Группа

Что такое цементный клинкер

Если вы хотите узнать ответ на вопрос Что такое цементный клинкер? эта статья может быть удобной для вас.

Определение

Клинкер представляет собой узелковый материал, получаемый на стадии обжига при производстве цемента и используемый в качестве связующего во многих цементных продуктах. Глыбы или узелки клинкера обычно имеют диаметр 3-25 мм и темно-серый цвет.

Производится путем нагревания известняка и глины до разжижения при температуре около 1400°С-1500°С во вращающейся печи. Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент.

Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда обнаруживается дефицит сырья или его отсутствие

Состав и химический анализ

Состав клинкера исследуется двумя отдельными методами:

Четыре основных компонента клинкера:

Другие вещества могут присутствовать в небольших количествах:

The chemical analysis of clinker is usually given in oxide form, as follows (in oxide weight %):

SiO2 | Al 2 O 3 | Fe 2 O 3 |

21,5 | 5. | 2.8 |

CaO | MgO | K 2 O |

66.6 | 1.0 | 0.6 |

Na 2 O | SO 3 | LOI |

0.2 | 1.0 | 1.5 |

IR | Total |

0,5 | 98,9 |

Количество различных компонентов варьируется в зависимости от желаемых свойств производимого клинкера. Свободная известь = 1,0% CaO

Свободная известь = 1,0% CaO

Остаток составляется путем добавления сульфатов щелочных металлов и незначительных примесей, таких как небольшие количества оксидов титана, марганца, фосфора и хрома.

Термохимия клинкера

Сырье, поступающее в печь, принимается при комнатной температуре. Внутри печи температура продолжает расти, и когда она достигает своего пика, клинкер производится путем быстрого охлаждения. Хотя стадии реакции часто перекрываются, их можно выразить в четко определенной последовательности следующим образом:

Типы и применение цементного клинкера

Наиболее распространенный тип клинкера производится для портландцемента и его смесей. Типы клинкера различаются в зависимости от типа цемента, для которого производится клинкер. Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

Типы клинкера различаются в зависимости от типа цемента, для которого производится клинкер. Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

Sulfate Resistant Clinker

It contains 76% alite , 5% белита, 2% алюмината трикальция, 16% алюмоферрита тетракальция и 1% свободного оксида кальция. Его производство в последние годы сократилось, потому что сульфатостойкость можно легко получить, используя гранулированный доменный шлак в производстве цемента.

Низкотемпературный клинкер

Содержит 29 % алита, 54 % белита, 2 % алюмината трикальция и 15 % алюмоферрита тетракальция с очень небольшим количеством свободной извести. Его больше не производят, потому что цемент, произведенный из обычного клинкера и молотого гранулированного доменного шлака, обладает отличными низкотемпературными свойствами.

Его больше не производят, потому что цемент, произведенный из обычного клинкера и молотого гранулированного доменного шлака, обладает отличными низкотемпературными свойствами.

Белый клинкер

Он содержит 76 % алита, 15 % белита, 7 % алюмината трикальция, не содержит алюмоферрита тетракальция и 2 % свободной извести, но его состав может сильно различаться. Белый клинкер производит белый цемент, который используется в эстетических целях в строительстве. Большая часть белого цемента идет на заводские сборные железобетонные изделия.

Низкощелочной клинкер

Уменьшение содержания щелочи в клинкере достигается либо заменой сырьевого источника глинозема другим компонентом (таким образом, получение более дорогого материала из более удаленного источника), либо установкой «отвода щелочи», который включает удаление некоторых высокотемпературных газов из системы печи (которые содержат щелочи в виде дыма), что приводит к некоторым потерям тепла.

Белит Сульфоалюминат кальция Тернезит (BCT)

Эта концепция используется для производства клинкера с выбросом двуокиси углерода на 30% меньше. Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Использование цементного клинкера: преобразование в цемент

Цементный клинкер, смешанный с добавками и измельченный в мелкий порошок, используется в качестве связующего в цементных продуктах. Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавленный и измельченный с клинкером, регулирует время схватывания и придает важнейшее свойство цемента — прочность на сжатие.

Также предотвращает агломерацию и налипание порошка на поверхность шаров и стенки мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляют в качестве добавок для измельчения, чтобы избежать агломерации порошка. Иногда используются и другие добавки: этиленгликоль, олеиновая кислота и додецилбензолсульфонат.

Наиболее известным типом производимого цемента является портландцемент, но некоторые активные ингредиенты или химические добавки могут быть добавлены к клинкеру для производства других видов цемента, таких как:

Клинкер в основном используется для производства цемента. Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном уровне в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном уровне в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

Как производится цементный клинкер?

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов.

После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре – достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Печи часто достигают 12 футов в диаметре – достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.

чем отличается цементный клинкер от серого цемента?

Цемент и клинкер не являются одним и тем же материалом. Цемент – это вяжущий материал, используемый в строительстве, тогда как клинкер в основном используется для производства цемента. Основные отличия клинкера от цемента приведены ниже.

| Cement Clinker | Portland Cement | |

1 | Clinker is a nodular material which is used as the binder in cement товары. | Цемент – вяжущее вещество, которое схватывается и затвердевает, обеспечивая сцепление со строительными элементами, такими как камни, кирпичи, черепица и т. д. 25 мм. | Цемент представляет собой такое мелкодисперсное порошкообразное вещество, что каждый фунт цемента содержит 150 миллиардов зерен. |

3 | Клинкер производится внутри печи в процессе производства цемента. Сырьевая смесь нагревается, а затем быстро охлаждается для получения гранул клинкера размером с мрамор. | Цемент производится путем измельчения клинкера (с добавлением различных активных ингредиентов для достижения желаемых свойств цемента) в мелкий порошок. | |

4 | Состав типичного клинкера хорошего качества общего назначения: 37-72% 3CaO.SiO 2 ; 6-47% 2CaO.SiO 2 ; 2-20% 2CaO.Al 2 O 3 ; 2-19% 4СаО. Al 2 O 3 . |

Эти ингредиенты являются побочными продуктами других промышленных предприятий и могут заменить необходимость создания клинкера.

Эти ингредиенты являются побочными продуктами других промышленных предприятий и могут заменить необходимость создания клинкера. Наша команда экспертов в отделе цемента и клинкера остается с вами, чтобы обеспечить достижение оптимальных результатов. Мы стремимся превзойти ваши ожидания с помощью точного, своевременного и полезного обслуживания. Выбор правильного клинкера является важным решением, но когда вы получаете правильный продукт, он должен стать частью вашего повседневного бизнеса, о котором вам не нужно беспокоиться.

Наша команда экспертов в отделе цемента и клинкера остается с вами, чтобы обеспечить достижение оптимальных результатов. Мы стремимся превзойти ваши ожидания с помощью точного, своевременного и полезного обслуживания. Выбор правильного клинкера является важным решением, но когда вы получаете правильный продукт, он должен стать частью вашего повседневного бизнеса, о котором вам не нужно беспокоиться. – SO 4 )0244 4 ) 2

– SO 4 )0244 4 ) 2  2

2