На рынке можно увидеть множество негорючих, огнестойких, трудно горючих панелей. Так как же разобраться какой материал действительно негорючий, а какой горючий и слабо горючий

Рассмотрим вопрос со стороны Технического регламента о требованиях пожарной безопасности ФЗ-123

Степень горючести определяется не одной категорией,

а несколькими:

- «Г»горючесть

- «В»воспламеняемость

- «Д»дымообразующая способность

- «Т»токсичность

Совокупность этих категорий определяет класс пожарной опасности «КМ»

Для наглядного примера приведем данные в таблице:

| Свойства пожарной опасности строительных материалов | Класс пожарной опасности строительных материалов в зависимости от групп | |||||

|---|---|---|---|---|---|---|

| КМ0 | КМ1 | КМ2 | КМ3 | КМ4 | КМ5 | |

| Горючесть | НГ | Г1 | Г1 | Г2 | Г3 | Г4 |

| Воспламеняемость | - | В1 | В2 | В2 | В2 | В3 |

| Дымообразующая способность | - | Д2 | Д2 | Д3 | Д3 | Д3 |

| Токсичность продуктов горения | - | Т2 | Т2 | Т2 | Т3 | Т4 |

Теперь мы видим, если нас интересует только горючесть допустим Г1 мы можем приобрести материалы для отделки КМ2, а инспектор по пожарной охране будет настаивать, чтобы требование по материалам соответствовало КМ1 т.е. воспламеняющая способность не была выше В1, и Вам придётся провести демонтаж и закупить новый материал. Хотя там и там фигурирует Г1, но класс пожарной опасности может быть разным. Обращайте на это внимание.

Горючие отделочные материалы делятся на:

- «Г1»слабогорючие

- «Г2»умеренногорючие

- «Г3»нормальногорючие

- «Г4»сильногорючие

- «НГ»полностью негорючий

При внутренней отделки больниц, школ, бюджетных учреждений в общем помещений с повышенной проходимостью используются два класса пожарной опасности – КМ0 и КМ1. Все остальные классы могут считаются горючими и поддерживающими распространение огня.

| Степень горючести отделочных материалов | КМ0 | КМ1 |

| СМЛ Премиум Эталон | НГ | |

| СМЛ Стандарт | Г1 | |

| ГСП | Г1 | |

| ЦСП | Г1 | |

| Гипсокартон | Г1 |

Панели HPL Оптиплит относятся к группе материалов со степенью пожарной опасности КМ1, то есть по степени горючести они не поддерживают горения и имеют достаточно небольшую температуру дымовых газов в 135 градусов Цельсия, для сравнения сильно горючие материалы имеют температуру дыма в 450 градусов Цельсия. Также эта степень пожарной опасности подразумевает под собой что материал отнесенный к ней является трудновоспламеняемым, не поддерживающим распространения пламени с малой дымообразующей способностью и малой токсичностью продуктов горения

Наша компания не первый год производит негорючие панели Оптиплит Акрил и мы официально проводим всю сертификацию продукции.

Испытания для Сертификации проходят несколькими методами:

- 1

Метод самый основной – «Испытания на горючесть для отнесения строительных материалов к негорючим или горючим» ГОСТ 30244-94

Для этого изготавливаются из нашей продукции СМЛ Премиум-Эталон образцы в количестве не менее 5шт, диаметром не менее 45мм, высотой 50мм. Мы производим панели толщиной максимум 12мм – поэтому опытный образец состоит из пяти слоев по 10мм каждый.

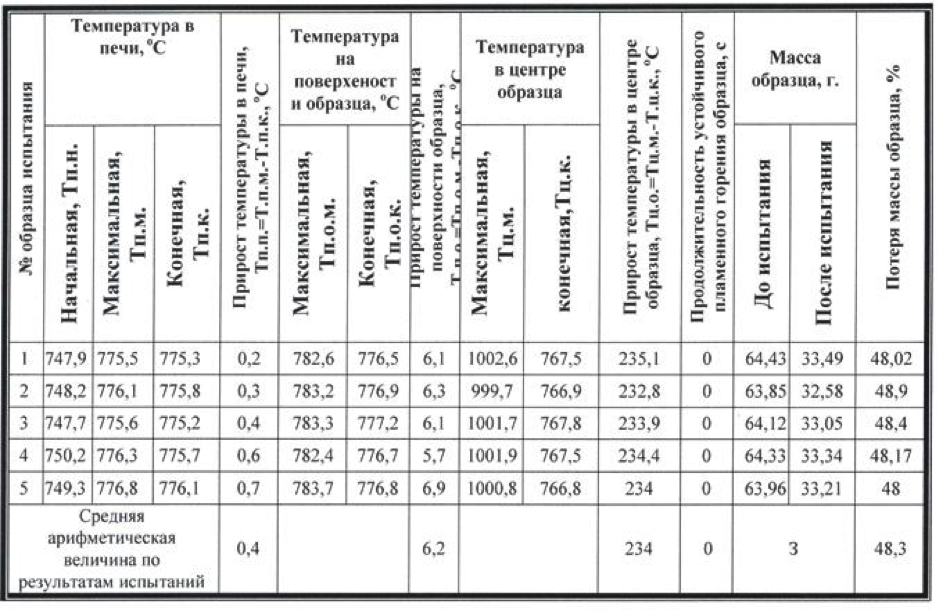

Образец помещается в печь и начинается процесс отжига, результаты можно посмотреть в таблице:

В таблице мы видим, что очень Важный показатель — это не только устойчивость к огню, а потеря массы. Если потеря массы составляет более 51%, то это означат что материал, не воспламеняясь начинает тлеть изнутри, т.е. слабо горюч.

Данный в таблице относятся только СМЛ Премиум-Эталон и Оптиплит Акрил.

СМЛ потеря массы которого, при прокаливании, составляет более 51% является слабо горючим и не может относится к негорючим материалам. К слабо горючим КМ1 панелям относят: ГСП, ГВЛ, ЦСП и т.д.

- 2

Это заключение подтверждает или не подтверждает соответствие продукции. Этот показатель очень важный, ведь негорючие панели используются в детских домах и больницах, да и не только. Добиться категории пожарной опасности КМ0 можно разными способами, в том числе и с добавлением химических добавок. При нагревании такие материалы могут выделять вредные для человека вещества, вызывать аллергические реакции и даже летальный исход. Для выявления таких веществ проводятся множество лабораторных экспертиз.

Негорючие панели Оптиплит соответствуют всем требованиям имеют все заключения и сертификаты, для удобства они размещены на сайте.

При отделки внутренних помещений необходим комплексный подход, т.е. отделка стен производилась негорючими панелями, а потолок был отделам пластиковыми панелями ПВХ, в таком случае не о какой безопасности не может идти и речи.

Выбирайте отделочные материалы только у проверенных производителей и со всей необходимой документацией.

что это, виды и классификация

По способности к возгоранию как природные, так и искусственные материалы могут быть негорючими, горючими или трудногорючими.

Что это такое НГ материалы

Какие материалы и вещества являются негорючими? Это те, что при воздействии на них источника возгорания неспособны к тлению, воспламенению, распространению огня или обугливанию.

Согласно ст. 12 «Технического регламента о требованиях ПБ», классифицирующей материалы по пожарной опасности, ГОСТ 12.1.044-89 об их взрывопожарной опасности, группа горючести является квалификационной характеристикой к горению любых по происхождению веществ, способу производства материалов, при этом:

- К негорючим/несгораемым относят материалы и вещества, что не способны гореть в окружающей воздушной среде.

- Некоторые негорючие вещества, что выделяют горючие пары при контакте друг с другом, водой, О2 воздуха, а также сильные окислители, относятся к взрывопожароопасным. Поэтому для установления реальной негорючести веществ, материалов, полученных из них, первоочередной задачей является определение их химического состава и свойств.

Полученные при оценке группы горючести лабораторные, сертификационные результаты испытаний материалов, веществ применяют в дальнейшем при их классификации, включают данные в ГОСТ, технические условия производства; а также используют при определении категории по взрывопожарной опасности защищаемых объектов, при разработке противопожарных мероприятий.

Где применяются

Большинство указанных негорючих материалов используется при возведении строительных объектов, для отсыпки, облагораживания прилегающих к ним земельных участков, а некоторые вещества в качестве теплоносителей, огнетушащих средств.

Наиболее важная область применения негорючих материалов – это строительство объектов, оснащение их наружными, внутренними инженерными коммуникациями, ведь только их использование в большем соотношении с изделиями из горючих веществ, например, древесины позволяет повысить стойкость к огню зданий, сооружений, в том числе отличающихся повышенным риском возгорания из-за особенностей технологических процессов, пожарной нагрузки.

Если еще недавно пол в многоэтажных жилых домах, общественных объектах выполнялся из деревянных досок, то теперь им на смену пришли цементно-песчаные стяжки, покрываемые огнестойким негорючим линолеумом, а стена, потолок, перегородки помещения для выравнивания их поверхностей обшиваются огнестойким пожаробезопасным картоном на гипсовой основе.

Дымоходы, трубы печей жилых домов, бань выполняются в основном из полнотелого кирпича, а противопожарные разделки в местах пересечении ими перекрытий, кровли строений уплотняются, отделяются от сгораемых конструкций из древесины огнезащитными мастиками, пастами, штукатурками.

Для возведения объектов чаще всего применяются штучные строительные материалы – кирпич, блоки из пенобетона, железобетонные готовые изделия; для внешней, внутренней отделки, утепления, как листовые, так и рулонные, сыпучие отделочные, теплоизоляционные материалы.

Учитывая холодный климат в большинстве регионов нашей страны, востребованы при возведении, ремонте строительных объектов, инженерных коммуникаций населенных пунктов негорючие волокнистые теплоизоляторы – от привычной минеральной ваты для огнезащитного базальтового материала, которые широко используют в следующих целях, для:

- теплоизоляции рулонными, полуцилиндрическими фольгированными элементами трубопроводных систем, транспортирующих воду и ее растворы, в том числе водяных, пенных установок тушения пожаров;

- утепления перекрытий верхних, технических этажей; оконных дверных проемов, пола, кровли;

- теплоизоляции конструкций мансардных этажей;

- звукоизоляции помещений, зданий, относящихся к развлекательным заведениям, предприятиям общественного питания.

Широка область применения различных металлов, их сплавов:

- Сталь – для производства строительных несущих конструкций, в качестве арматуры для железобетонных сборных, монолитных конструкций строительных объектов.

- Медь, алюминий – в качестве жил проводов, кабелей, токонесущих элементов систем электроснабжения.

- Чугун, сталь – для изготовления корпусов промышленного, инженерного оборудования, труб различного диаметра, фасонных элементов для их соединения.

Хотя для некоторых систем водоснабжения, например, водяных, пенных установок пожаротушения, систем тушения тонко распыляемой водой, допустима замена стальной трубопроводной продукции пожаростойкими пластиковыми трубами, но в целом использованию негорючих металлических изделий пока нет альтернативы.

Классификация

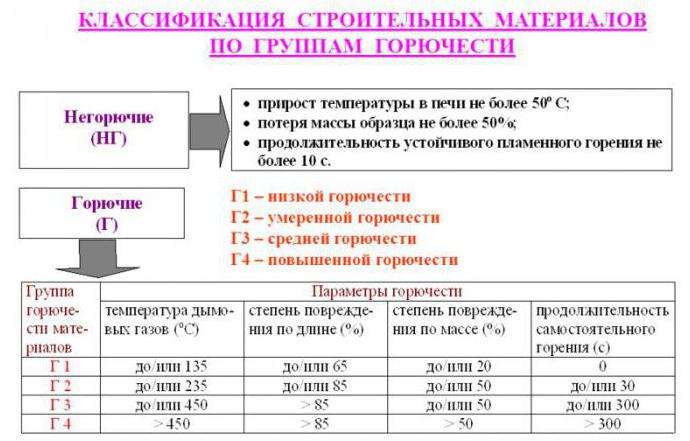

Классификация, согласно ГОСТ 30244-94 о методиках огневых испытаний, используется при делении всех строительных материалов на классы по группам горючести:

- НГ – негорючие.

- Г – горючие.

К негорючим относят строительные материалы, полностью удовлетворяющие следующим условиям испытаний:

- Повышение температуры в печи – не больше 50%.

- Уменьшение массы испытуемого материала – не больше 50%.

- Период устойчивого горения открытым пламенем – не больше 10 с.

Те же материалы, используемые в строительстве, при утеплении, отделке объектов, что не удовлетворят, хотя бы одному показателю по результатам испытаний, относят к горючим.

Существует также классификация любых по назначению строительных объектов по степени огнестойкости:

- I – все элементы выполняются из негорючих материалов, при этом несущие элементы конструкций зданий, сооружений имеют предел стойкости к огню не меньше 2 ч.

- II – то же, но с пределом огнестойкости несущего конструктива 1,5 ч, при этом при создании бесчердачных покрытий объектов – ферм, балок, настилов допускается использовать элементы, выполненные из металлических сплавов, не прошедшие огнезащиту металлических конструкций.

Именно относящиеся к этим двум классам объекты, полностью выполненные из негорючих материалов, веществ, использованных для их утепления, звукоизоляции, наиболее устойчивы не только к возникновению пожара внутри них, но и к внешним аномальным воздействиям – землетрясениям, наводнениям.

Кроме того, существует следующая классификация негорючих материалов, веществ, используемых при возведении, ремонте объектов.

По назначению:

- Готовые строительные конструкции, включая различные виды кирпича, бетонных блоков.

- Теплозвукоизоляционные формовые материалы; сыпучие вещества, как перлит, керамзит.

- Декоративные материалы для отделки помещений зданий, например, мраморная, керамическая плитка.

По форме выпуска готовой продукции:

- Конструктивные элементы – от железобетонных плит, ферм до металлических сэндвич-панелей с негорючим утеплителем.

- Листовые, рулонные, плитные материалы.

- Сыпучие вещества.

Виды

По агрегатному состоянию различают три вида негорючих веществ, как природного, так искусственного происхождения.

Твердые, которые могут быть в виде строительных конструкций, теплоизоляционных, звукоизолирующих, отделочных материалов, сыпучих веществ:

- Горные скальные породы – гранит, диабаз, мрамор, диорит, кремень, гнейс, доломит; а также более мягкие песчаники, известняки.

- Гравий, щебенка, отсев, песок.

- Мел, цемент, глина.

- Асбест, гипс, известь, строительные растворы, штукатурки.

- Бетонные, железобетонные изделия.

- Чугун, различные виды стального проката – от большого размера двутавровых балок, швеллеров до листов.

- Медь, латунь, бронза, алюминий.

- Различные виды стекольной продукции, в том числе огнестойкое стекло.

- Текстильные материалы – противопожарная негорючая ткань, базальтовые рулонные материалы.

- Различные виды минеральных ват.

Жидкие:

- Вода, используемая для питья, полива растений, а также как теплоноситель в системах теплоснабжения, огнетушащее вещество в сетях наружного, внутреннего пожаротушения.

- Водные растворы солей, кислот, щелочей.

- Растворы моющих веществ, пенообразователей.

- Негорючие синтетические жидкости.

Газообразные:

- Азот.

- Углекислый газ.

- Аргон.

- Хладоны.

Требования

Они изложены во многих нормативных документах, регламентирующих пожарную опасность, стойкость к огню строительных конструкций, материалов, выполненных из негорючих материалов. Среди них:

- ГОСТ 30244-94 – о регламентах испытаний на горючесть строительных материалов, классификации по группам горючести. Стандарт не применяется в отношении лакокрасочной продукции, а также других строительных материалов, выпускающихся растворами, порошками, гранулами.

- НПБ 244-97 – о показателях пожарной опасности облицовочных, декоративно-отделочных, кровельных, тепло-, гидроизоляционных материалов, покрытий для пола.

- ГОСТ 4640-2011 – о технических условиях получения минеральной ваты из расплавов горных, осадочных пород, вулканических, металлургических шлаков, силикатных отходов, предназначенной для производства теплозвукоизоляционных строительных материалов. Полученная товарная вата используется в строительстве, а также для теплоизоляции поверхностей промышленного оборудования, трубопроводов, имеющих температуру в диапазоне от – 180 до 700 ºC.

- ГОСТ 21880-2011 – о технических условиях производства прошивных теплоизоляционных матов из минеральной ваты, предназначенных для теплоизоляции ограждающего конструктива строительных объектов, резервуаров хранения воды, углеводородного сырья, нефтепродуктов; систем водоснабжения, промышленных трубопроводов.

- ГОСТ 32313-2011 – о жестких, полужестких плитах, матах, в том числе армированных металлической сеткой, фольгированных, цилиндрах, других изделиях из минеральной ваты промышленного производства, используемых для изоляции инженерных коммуникаций строительных объектов, технологических установок, эксплуатирующихся при температуре от 0 до 1000 ºC.

- ГОСТ 32314-2012 – об изделиях из различных видов минеральных ват, используемых в строительстве.

- ГОСТ 32603-2012 – о ТУ производства металлических панелей с минераловатным утеплителем, используемых как ограждающие конструкции при возведении гражданских, промышленных строительных объектов.

Кроме стойкости к огню, для негорючих материалов, веществ нормами выдвигаются и другие технические требования к:

- прочности на изгиб, разрыв;

- влагостойкости;

- гигроскопичности;

- плотности;

- удельной вязкости;

- теплопроводности;

- деформационным изменениям при нагревании, намокании.

Многие негорючие материалы, вещества используют не только в строительстве, при отделочных работах, оснащении объектов инженерными сетями, но и в производстве огнетушителей, стационарных систем тушения пожаров, противодымной защиты, поэтому требования к ним в каждом конкретном случае регламентируются соответствующими сводами правил, стандартами.

Кислородный индекс (КИ, OxygenIndex, OI)

Кислородный индекс – процент содержания кислорода в воздухе, при котором материал начинает поддерживать свечеобразное устойчивое пламенное горение.

Содержание кислорода в воздухе – 21%.

КИ< 21%: легковоспламеняемый материал

КИ >> 21%: трудновоспламеняемый

Примеры:

КИ < 21% (ПММА, ПЭ, ПП, ПС, УПС, САН, АВС+ПММА)

КИ > 21% (ПК, СПК, ПЭТГ, ПВХ)

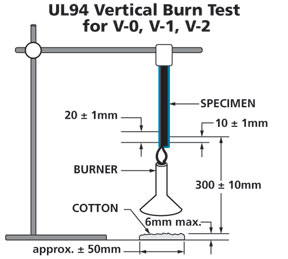

Стандарт UL-94 (США, Understanding Laboratory 94, Global Engineering Documents 800-854-7179):

UL 94HB (Horizontal Burning Test) – горизонтальное горение

UL 94V (Vertical Burning Test) – вертикальное горение:

94V-0(наименьшая горючесть)

94V-1

94V-2 (наибольшая горючесть)

Примеры:

Общеупотребляемые материалы, используемые в рекламной индустрии, чаще всего категория горючести 94HB и 94V-2, что соответствует классу материалов со средней горючестью.

DIN 4102 — классификация воспламеняемости строительных материалов Немецкого института стандартов.

A1 — на 100% невоспламеняемые (Non-combustible materials)

A2 — невоспламеняемость ~ 98% (Non-combustible materials)

B1 — трудновоспламеняемые (Not easily flammable)

B2 — обычная воспламеняемость, напр.древесина (Flammable)

B3 — легковоспламеняемые (Easilyflammable)

ГОСТ

Для определения пожароопасности материала и возможности использования его в различных областях рекламной и строительной индустрии в соответствии с требованиями органов ГосПожНадзора необходимо проведение специальных испытаний по соответствующим ГОСТам. По результатам таких испытаний на специальных “сертифицированных” установках определяется несколько стандартных показателей, совокупность которых определяет пожаробезопасность данного конкретного материала. Основными из таких показателей являются группа горючести, группа воспламеняемости, группа по дымообразующей способности при горении, группа по токсичности продуктов горения.Пожароопасность материала определяется сочетанием всех четырех вышеуказанных показателей – Г, В, Т и Д.

Группа горючести материалов определяется по ГОСТ 30244-94 “Материалы строительные. Методы испытания на горючесть”, который соответствует Международному стандарту ISO 1182-80 “Firetests – Buildingmaterials – Non-combastibilitytest”. Материалы в зависимости от значений параметров горючести, определяемых по этому ГОСТу, подразделяются на негорючие (НГ) и горючие (Г).

Материалы относят к негорючим при следующих значениях параметров горючести:

- прирост температуры в печи не более 50°С;

- потеря массы образца не более 50%;

- продолжительность устойчивого пламенного горения не более 10 сек.

|

Группа |

Название |

Температура |

Степень |

Степень |

Продолжительность |

|

Г1 |

Слабо горючие |

< 135 |

< 65 |

< 20 |

0 |

|

Г2 |

Умеренно горючие |

< 235 |

< 85 |

< 50 |

< 30 |

|

Г3 |

Нормально горючие |

< 450 |

< 85 |

< 50 |

< 300 |

|

Г4 |

Сильно горючие |

> 450 |

> 85 |

> 50 |

> 300 |

Группа воспламеняемости материалов определяется по ГОСТ 30402-96 “Материалы строительные. Метод испытания на воспламеняемость”, который соответствует международному стандарту ISO 5657-86. Критическая поверхностная плотность теплового потока (КППТП) – минимальное значение поверхностной плотности теплового потока (ППТП), при котором возникает устойчивое пламенное горение образца после воздействия на него пламени.

|

Для классификации материалов по дымообразующей способности используют значение коэффициента дымообразования, который определяется по ГОСТ 12.1.044. Коэффициент дымообразования – показатель, характеризующий оптическую плотность дыма, образующегося при пламенном горении или термоокислительной деструкции (тлении) определенного количества твердого вещества (материала) в условиях специальных испытаний.В зависимости от величины относительной плотности дыма материалы подразделяются на три группы:

- Д1 – с малой дымообразующей способностью – коэффициент дымообразования до 50 м²/кг включительно;

- Д2 – с умеренной дымообразующей способностью – коэффициент дымообразования от 50 до 500 м²/кг включительно;

- Д3 – с высокой дымообразующей способностью – коэффициент дымообразования свыше 500 м²/кг.

Группа по токсичности продуктов горения строительных материалов определяется по ГОСТ 12.1.044. Продукты горения образца материала направляются в специальную камеру, где находятся подопытные животные (мыши). В зависимости от состояния подопытных животных после воздействия на них продуктов горения (включая летальный случай) материалы подразделяются на четыре группы:

- Т1 – мало опасные;

- Т2 – умеренно опасные;

- Т3 – высоко опасные;

- Т4 – чрезвычайно опасные.

Примеры:

не выше Г2, В2, Д2 и Т3 (высокая пожароопасность): большинство многотоннажных листовых полимерных материалов, используемых в строительных, рекламных, авто-, судостроительных технологиях, листовые ПЭ, ПП, ПММА, ПС, АВС, САН.

Г1, В2, Т2 и Д2 (умеренная пожароопасность): ПК, СПК, ПЭТГ, сплошной и вспененный ПВХ.

Г1, В1, Д1, Т1 (низкаяпожароопасность): композитные материалы, состоящие из внутреннего слоя ПЭ и двух внешних слоев из тонкого (0.3-0.5 мм) листового алюминия (Reynobond, Alucobond, Alpolic, Alucobest).

Классы пожарной опасности строительных материалов (ФЗ-123):

|

Свойства пожарной опасности |

Класс пожарной опасности строительных |

|||||

|

КМ0 |

КМ1 |

КМ2 |

КМ3 |

КМ4 |

КМ5 |

|

|

Горючесть |

НГ |

Г1 |

Г1 |

Г2 |

Г3 |

Г4 |

|

Воспламеняемость |

– |

В1 |

В2 |

В2 |

В2 |

В3 |

|

Дымообразующая способность |

– |

Д2 |

Д2 |

Д3 |

Д3 |

Д3 |

|

Токсичность |

– |

Т2 |

Т2 |

Т2 |

Т3 |

Т4 |

|

Распространение пламени |

– |

РП1 |

РП1 |

РП2 |

РП2 |

РП4 |

Сегодня во всей стране остро стоит вопрос пожарной безопасности объектов строительства. Сюда относится жилой фонд, общественные здания, административные объекты, торговые центры и т. п. Как на этапе проектирования, строительства, так и для проведения капитальных, текущих ремонтов необходимо создать максимальные меры по созданию соблюдения пожарной безопасности. Это относится к системам, обеспечивающим коммунальную сферу: электроснабжение, отопление, всевозможные виды обогрева, использование электроприборов.

Стоит отметить, что строительные материалы также попадают под пристальный контроль и требуют к себе внимания в плане их качественности, надежности и безопасности. Зачастую именно используемые материалы становятся причиной возгорания, потому что их применение было неправильным и непродуманным. Поэтому для них используется класс горючести.

Общая классификация

Чтобы перейти непосредственно к разбивке тех или иных материалов на классы, необходимо понять из чего складывается и на чем основывается их классификация по уровню пожароопасности. Класс горючести зависит от свойств используемого строительного материала и от его способности стать причиной пожара во время эксплуатации. Поэтому для определения безопасности и стадии опасности необходимо апеллировать рядом свойств. Сюда можно отнести горючесть и воспламеняемость, а также скорость распространения огня по поверхности. Немаловажными факторами являются токсичность, выделяемая в процессе горения и уровень задымления при горении. Согласно нормативным документам горючесть подразделяется на два вида: горючие (Г) и негорючие (НГ).

Негорючие материалы

Данная категория не становится полной гарантией безопасности, потому что группа горючести не предполагает полное отсутствие изменений характеристик материала при горении. Это значит, что при воздействии огня на него он менее активен и дольше сохраняет устойчивость перед высокой температурой.

Существует определенная методика определения негорючести. Если при горении прирост температуры составляет не менее 50° С, а общая потеря массы при этом не превышает 50 %, то такой материал можно отнести к негорючим. При этом устойчивость продолжительного горения не должна превышать 0 секунд.

Как влияет состав материала на степень горючести

К негорючим материалам можно смело отнести те, которые изготавливаются из минеральных веществ и становятся основой всего изделия. Это кирпич, стекло, бетон, керамические изделия, природный камень, асбоцемент и другие стройматериалы, которые имеют аналогичный состав. Но при производстве используются в качестве добавок и другие вещества, группа горючести у которых иная. Это органические или полимерные составы. Таким образом, негорючий материал уже становится уязвим в процессе горения, а значит, уверенность в его негорючести значительно снижается. В зависимости от пропорций, составляющих при производстве для приготовления того или иного изделия, материал может перейти из категории негорючих в группу трудносгораемых или горючих.

Виды классов горючести

Нормативно-правовые документы предъявляют требования к необходимости обеспечения пожарной безопасности, а ГОСТ 30244-94 устанавливает класс горючести и способы испытаний стройматериалов на горючесть. В зависимости от показателей и своего поведения материала при воздействии на него огня выделяется 4 класса.

Слабогорючие

Группа, включающая в себя материалы, при горении которых температура дымовых газов не превышает 135° С. Горючесть Г1 должна иметь степень повреждения материала по всей длине образца не больше 65 %, а степень уничтожения не больше 20 %. Кроме того, самостоятельное горение должно составлять 0 секунд.

Умеренногорючие

Группа, включающая в себя материалы, при горении которых температура дымовых газов не превышает 235° С. 2 класс горючести имеет степень повреждения материала по всей длине образца не больше 85 %, степень уничтожения не больше 50 %, а самостоятельное горение не должно превышать 30 секунд.

Нормальногорючие

Группа, включающая в себя материалы, при горении которых температура дымовых газов не превышает 450° С. Горючесть Г3 должна иметь степень повреждения материала по всей длине образца не больше 85 %, степень уничтожения не больше 50 %, а самостоятельное горение не должно превышать 300 секунд.

Сильногорючие

Группа, включающая в себя материалы, при горении которых температура дымовых газов начинает превышать порог 450° С. Класс горючести Г4 имеет степень повреждения материала по всей длине образца более 85 %, степень уничтожения свыше 50 %, а самостоятельное горение превышает 300 секунд.

К материалам горючести Г1, Г2 предъявляются дополнительные требования. При горении они не должны образовывать капли расплава. Для примера можно привести линолеум. Класс горючести данного напольного покрытия не может быть 1 или 2 по причине того, что во время горения он сильно плавится.

Параметры, определяющие безопасность материала

Помимо класса горючести, для классификации уровня безопасности стройматериала в совокупности используются дополнительные параметры, которые определяются посредством испытаний. Сюда относится токсичность, которая имеет 4 подраздела:

- Т1 – низкая степень опасности.

- Т2 – степень умеренная.

- Т3 – повышенные показатели опасности.

- Т4 – сверхопасная степень.

Также учитывается дымообразующий фактор, содержащий в нормативных документах 3 класса:

- Д1 – низкая способность.

- Д2 – средняя способность.

- Д3 – высокая способность.

Немаловажна воспламеняемость:

- В1 – трудновоспламеняемые.

- В2 – умеренновоспламеняемые.

- В3 – легковоспламеняемые.

И завершающим критерием, составляющим безопасное использование изделий, является их способность распространения пламени по поверхности горения:

- РП-1 – нераспространяющие.

- РП-2 – слабораспространяющие.

- РП-3 – умереннораспространяющие.

- РП-4 – сильнораспространяющие.

Выбор стройматериалов

Класс горючести и дополнительные критерии оценки безопасных материалов являются значимым показателем при выборе. Строение, вне зависимости от сферы, места применения должно быть безопасным для человека и тем более исключить риск нанесения здоровью вреда. В первую очередь необходимо квалифицированно подойти к назначению стройматериалов в конкретной сфере работ. В строительстве и ремонте используются конструктивные, отделочные, кровельные, изоляционные материалы, а значит, каждый из них имеет место своего применения. Использование не по назначению может стать причиной возгорания.

Приобретая строительные материалы, обязательно нужно изучать этикетку с характеризующими показателями. Производители, которые соблюдают технологии, указывают информацию, содержащую коды, отражающие степень пожарной безопасности. Помимо маркировки, продавец по требованию должен предъявить сертификат соответствия на товар. В нем также отражены показатели, касающиеся безопасного применения. Подпольное производство или изготовление с нарушением соблюдения технологии значительно снижает качество, уровень устойчивости к воздействию тех или иных нагрузок, а также абсолютно не соответствует требованиям пожарной безопасности.

Отдельно стоит отметить объекты социальной инфраструктуры, где для отделки используются разной структуры, формы, состава изделия. Особый контроль осуществляется за образовательными организациями, дошкольными учреждениями, зданиям медицинского назначения. Обусловленность имеет место, так как большое скопление в одном месте детей, должно полностью исключать для них какой-либо риск. В связи с этим соответствующими контролирующими органами проводятся постоянные проверки данных объектов. В результате чего проектировщики и застройщики руководствуются нормативами с учетом объекта предполагаемых работ, учитывая в т. ч. горючесть материалов.

Горючесть строительных материалов по ФЗ-123

Классификация строительных материалов по горючести приведена согласно Федеральному закону «Технический регламент о требованиях пожарной безопасности» ФЗ-123.

Классификация по горючести применима к строительным материалам применяемым при строительстве, капитальном ремонте, реконструкции, техническом перевооружении, изменении функционального назначения здания или сооружения.

По горючести строительные материалы подразделяются на:

НГ — негорючие

Г1 — слабогорючие

Г2 — умеренногорючие

Г3 — нормальногорючие

Г4 — сильногорючие

НГ (негорючим строительным материалам) — это негорючие материалы при следующих значениях параметров горючести: прирост температуры — не более 50oC, потеря массы образца — не более 50%, продолжительность устойчивого пламенного горения — не более 10 сек.

горючесть Г1 (слабогорючие строительные материалы) — это материалы имеющие температуру дымовых газов не более 135oC, степень повреждения по длине испытываемого образца не более 65%, степень повреждения по массе испытываемого образца не более 20%, продолжительность самостоятельного горения 0 сек.

горючесть Г2 (умеренногорючие строительные материалы) — это материалы имеющие температуру дымовых газов не более 235oC , степень повреждения по длине испытываемого образца не более 85%, степень повреждения по массе испытываемого образца не более 50%, продолжительность самостоятельного горения не более 30 сек.

горючесть Г3 (нормальногорючие строительные материалы) — это материалы имеющие температуру дымовых газов не более 450oC степень повреждения по длине испытываемого образца более 85%, степень повреждения по массе испытываемого образца не более 50%, продолжительность самостоятельного горения не более 300 сек.

горючесть Г4 (сильногорючие строительные материалы) это материалы имеющие температуру дымовых газов более 450oC, степень повреждения по длине испытываемого образца более 85%, степень повреждения по массе испытываемого образца более 50%, продолжительность самостоятельного горения более 300 сек.

Для материалов горючести Г1 — Г3 образование горящих капель расплава при испытании недопускается

Для материалов горючести Г1 и Г2 образование капель расплава не допускается.

Классификация по пожарной опасности

Классификация по воспламеняемости

Классификация по способности распространения пламени по поверхности

Панель Алюкобонд класс горючести НГ

Warning: include(): Failed opening ‘inc/headerakp.inc’ for inclusion (include_path=’.:/home/akp-ural/ufa.urfomarket.ru/php’) in /home/akp-ural/ufa.urfomarket.ru/docs/panel_alucobond_klass_goryuchesti_ng.php on line 39

Алюминиевые композитные листы (АКП) – это материал в листах состоящий из трех основных слоев. Задняя часть представляет собой прогрунтованный алюминиевый лист, по центру распологается полимер, и с лицевой части алюминий покрытый PE или PVDF покрытием.

Алюминиевые композитные панели различают: — По общей толщине листа — По толщине алюминиевых листов — По составу наполнителя — По виду лакокрасочного покрытия

В основно производятся листы толщиной 3 и 4 мм. Толщина алюминиевых листов, которые располагаются по бокам, составляет от 0,21 до 0,5 мм.

Внутренний наполнитель композитных панелей различается по степени горючести: – “Горючий” группы горючести Г4 (сильногорючий). Эти панели, изготавливаются из вторично переработанного полиэтилена. Цвет таких наполнителей черный или темно-серый. В следствии вторичной переработки многомолекулярная структура полимера разрушается, и становится невозможным производство с применением антипиренов, обеспечивающих огнеупорные свойства панели.Сфера использования — изготовление наружной рекламы и приминение в малоэтажном строительстве. – “Негорючий” группы горючести Г1 (слабогорючий), FR и А2. Слабогорючими считаются наполнители АКП, изготовленные из первичного полиэтилена с антипирирующими добавками. Цвет наполнителя таких АКП белый или серый. Сфера использования — устройство навесных вентилируемых фасадов зданий, внешние и внутренние отделочные работы.

АКП могут иметь лакокрасочное покрытие на основе следующих полимерных материалов: — Полиэстер (РЕ). Панели с PE покрытием используются для интерьера. Использование композитных панелей с таким покрытием вне помещения крайне нежелательно, т.к ультрафиолетовые лучи разрушают его структуру и панель теряет свой первоначальный цвет. — Поливинилденфторид (PVDF). Композитные панели с PVDF покрытием устойчивы к ультрафиолету и устойчивы к воздействию агрессивных атмосферных осадков. Алюминиевые композитные панели c PVDF покрытием могут использоваться при проведении, как интерьерных, так и наружных работ. Покрытия АКП может быть глянцевым, матовым или фактурным. Возможно изготовление двухсторонних панелей с матовой и глянцевой сторонами одного цвета.

Огнестойкость XPS ТЕХНОНИКОЛЬ на кровле

Компанией ТехноНИКОЛЬ получено обновленное заключение ВНИИПО МЧС России по оценке пределов огнестойкости и классов пожарной опасности бесчердачных покрытий с различными типами утеплителя и рулонной кровлей, а также рекомендации по применению данных покрытий в зданиях различного функционального назначения.

В качестве утеплителя во многих кровельных системах используется экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON, который обладает высокими прочностными характеристиками и низким коэффициентом теплопроводности.

Несмотря на то, что материал относится к Г3 и Г4 группе горючести, согласно заключению, применять такой материал на кровлях разрешено, но при определенных условиях. Одно из таких условий – укладка XPS ТЕХНОНИКОЛЬ CARBON между слоями негорючего материала и на определенных площадях кровли. Так, например, согласно заключению ВНИИПО и Федерального закона №123:

«Максимально допустимая площадь кровли из рулонных и мастичных материалов групп горючести Г-2, Г-3 и Г-4 при общей толщине водоизоляционного ковра до 8 мм, не имеющей защиты из слоя гравия или крупнозернистой посыпки, а также площадь участков, разделенных противопожарными поясами (стенами), не должна превышать значений, приведенных в таблице».

|

Группа горючести (Г) и распространение пламени (РП) водоизоляционного ковра |

Группа горючести материала основания под кровлю |

Максимально допустимая площадь кровли без гравийного слоя или крупнозернистой посыпки, а также участков кровли, разделенных противопожарными поясами, м2 |

|---|---|---|

|

Г2; РП2 |

НГ;Г1 Г2; Г3; Г4 |

Без ограничений 10000 |

|

Г3; РП2 |

НГ;П Г2; Г3; Г4 |

10000 6500 |

|

Г3; РП3 |

НГ;Г1 Г2 Г3 Г4 |

5200 3600 2000 1200 |

|

Г4 |

НГ;Г1 Г2 Г3 Г4 |

3600 2000 1200 400 |

Это значит, что экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON группы горючести Г3 и Г4 можно применять на кровлях до 10 000 кв.м. в качестве слоя теплоизоляции. Для кровель большей площади необходимо предусмотреть противопожарные рассечки из негорючего материала на всю толщину экструзионного пенополистирола, которые делят кровлю на участки до 10 000 кв.м.

Специалистами компании ТехноНИКОЛЬ были разработаны новые кровельные системы, обеспечивающие безопасность и лучшую пожаростойкость. Так, например, огнестойкость кровли с основанием по профлисту составляет 15 минут – К0(15) RE15. Однако сотрудники компании ТехноНИКОЛЬ создали принципиально новые системы, огнестойкость которых была увеличена до 30 минут – К0(30) RE(30). Для того чтобы обеспечить высокую огнестойкость таких конструкций, в системы добавлен материал на основе каменной ваты, который крепится снизу профлиста.

Новые системы компании ТехноНИКОЛЬ могут применяться для утепления кровель неограниченной площади и имеют высокую степень защиты от возгорания. Удобство монтажа и малый вес позволяют укладывать кровлю в короткие сроки вне зависимости от сезона. А благодаря высоким прочностным характеристикам экструзионного пенополистирола ТЕХНОНИКОЛЬ CARBON, применяемого в качестве утеплителя, кровельные системы имеют высокую защиту от вытаптывемости не только в процессе укладки, но и на протяжении всего срока эксплуатации.

Таким образом кровельные системы с экструзионным пенополистиролом ТЕХНОНИКОЛЬ CARBON стали еще надежнее!

Диапазон воспламенения (также называемый диапазоном взрываемости) – это диапазон концентрации газа или пара, которые сгорят (или взорвутся), если появится источник воспламенения.

Для осуществления взрыва необходимо выполнить три основных требования:

- легковоспламеняющееся вещество – топливо

- окислитель – кислород или воздух

- источник воспламенения – искра или сильное тепло

Ниже диапазона взрывоопасности или воспламеняемости смесь слишком склонная к ожогу и превышающая верхний взрывоопасный или воспламеняющийся предел, смесь слишком богата для горения.Пределы обычно называют «Нижний взрывоопасный или воспламеняемый предел» (LEL / LFL) и «Верхний взрывоопасный или огнеопасный предел» (UEL / UFL).

Нижние и верхние пределы концентрации взрыва для некоторых обычно используемых газов указаны в таблице ниже. Некоторые из газов обычно используются в качестве топлива в процессах сгорания.

Примечание! Указанные ограничения относятся к газу и воздуху при 20 o C и атмосферном давлении.

| Топливный газ | «Нижний предел взрываемости или воспламенения» (LEL / LFL) (% от объема воздуха) | «Верхний предел взрываемости или воспламенения» (UEL / UFL) ( % от объема воздуха) | ||||

|---|---|---|---|---|---|---|

| Ацетальдегид | 4 | 60 | ||||

| Уксусная кислота | 4 | 19.9 | ||||

| Ацетон | 2.6 | 12.8 | ||||

| Ацетонитрил | 3 | 16 | ||||

| Ацетилхлорид | 7.3 | 19 | ||||

| Ацетилен | 2.5 | 100 | 900 900 900 900 900 900 900 900 900 900 100 900 900 900 900 900 100 Акролеин2.8 | 31 | ||

| Акриловая кислота | 2.4 | 8 | ||||

| Акрилонитрил | 3.0 | 17 | ||||

| Аллилхлорид | 2.9 | 11.1 | ||||

| Аллиловый спирт | 2.5 | 18 | ||||

| Алилламин | 2.2 | 22 | ||||

| Аммиак | 15 | 28 28 | ||||

| Анилин | 1,3 | 11 | ||||

| Арсин | 5,1 | 78 | ||||

| Бензол | 1.2 | 7,8 | ||||

| Бифенил | 0,6 | 5,8 | ||||

| Бромбутан (1-бромбутан) | 2,6 | 6,6 | ||||

| Бромэтан | 6,8 | 8 | ||||

| 9009 | 15 | |||||

| Бутадиен (1,3-бутадиен) | 2.0 | 12 | ||||

| Бутанал | 1.9 | 12.5 | ||||

| Бутан (н-бутан) | 1.86 | 8.41 | ||||

| Бутановая кислота | 2 | 10 | ||||

| Бутилацетат | 1.7 | 7.6 | ||||

| Бутиловый спирт, бутанол | 1 | 11 | ||||

| Бутилформиат | 1.7 | 8.2 | ||||

| Бутилметилкетон | 1 | 8 | ||||

| Бутиламин | 1.7 | 9,8 | ||||

| Бутилбензол | 0,5 | 5.8 | ||||

| Бутилен | 1,999,65 | |||||

| Бутил акрилат | 1,9 | 9,9 | ||||

| 1,350 | ||||||

| Окись углерода | 12 | 75 | ||||

| Оксисульфид углерода | 12 | 29 | ||||

| Хлорбензол | 1.3 | 9,6 | ||||

| Хлорэтан | 3,8 | 15,4 | ||||

| Цианоген | 6,0 | 42,6 | ||||

| Циклобутан | 1,8 | 11,1 | ||||

| 1,150 | ||||||

| циклогексан | 1,3 | 8 | ||||

| циклогексанол | 1 | 9 | ||||

| циклогексанон | 1 | 9 | ||||

| циклопропан | 2.4 | 10.4 | ||||

| Декан | 0.8 | 5.4 | ||||

| Диацетоновый спирт | 1.8 | 6,9 | ||||

| Диборан | 0.8 | 88 | ||||

| Дибутиламин | 1.1 | 6 | ||||

| Дихлорэтан (1,1-дихлорэтан) | 6 | 11 | ||||

| Дизельное топливо | 0,6 | 7.5 | ||||

| Диэтаноламин | 2 | 13 | ||||

| Диэтиловый эфир | 1,9 | 36 | ||||

| Диэтиламин | 2 | 13 | ||||

| Диэтиловый эфир | 1,95050 | 4849 Диизобутилкетон | 1 | 6 | ||

| Диизопропиловый эфир | 1 | 21 | ||||

| Диметилсульфоксид | 3 | 42 | ||||

| Эпихлоргидрин | 4 | 4 | 900 | 21 | 12.4 | |

| Этилацетат | 2 | 12 | ||||

| Этилакрилат | 1.4 | 14 | ||||

| Этиловый спирт, этанол | 3.3 | 19 | ||||

| Этилхлорид | 3.8 | 15,4 | ||||

| Этилнитрит | 4 | 50 | ||||

| Этилпропиловый эфир | 1,7 | 9 | ||||

| Этилвиниловый эфир | 1.7 | 28 | ||||

| Этиламин | 3.5 | 14 | ||||

| Этилбензол | 1.0 | 7.1 | ||||

| Этилциклобутан | 1.2 | 7.7 | ||||

| Этилен | 2.75 | |||||

| Этиленоксид | 3 | 100 | ||||

| Этиленгликоль | 3 | 22 | ||||

| Фторэтен | 2.6 | 21,7 | ||||

| Формальдегид | 7 | 73 | ||||

| Муравьиная кислота | 18 | 57 | ||||

| Мазут – № 1 | 0,7 | 5 | ||||

| Фуран | 2 | 14 | ||||

| Furfural | 2 | 19 | ||||

| Бензин | 1,4 | 7,6 | ||||

| Глицерин | 3 | 19 | ||||

| Гептан | 1.0 | 6,7 | ||||

| Гептан (н-гептан) | 1,0 | 6,0 | ||||

| Гексан | 1,1 | 7,5 | ||||

| Гексан (н-гексан) | 1,25 | 7,0 | ||||

| Гидразин | 5 | 100 | ||||

| Водород | 4 | 75 | ||||

| Водород | 6 | 40 | ||||

| Сероводород | 4.3 | 46 | ||||

| Изобутанал | 1.6 | 10.6 | ||||

| Изобутан | 1.80 | 8.44 | ||||

| Изобутен | 1.8 | 9.0 | ||||

| 115050 | Изобутиловый спирт||||||

| Изооктан | 0.79 | 5.94 | ||||

| Изопентан | 1.32 | 9.16 | ||||

| Изофорон | 1 | 4 | ||||

| Изопропиловый спирт, изопропанол | 2 | 124950 Изопропилбензол | 0.9 | 6.5 | ||

| Керосин Jet A-1 | 0.7 | 5 | ||||

| Мезитил оксид | 1.4 | 7.2 | ||||

| Метакриловая кислота | 1.6 | 8.8 | ||||

| Метан | 4,4 | 16,4 | ||||

| Метиламин | 4,9 | 20,7 | ||||

| Метилацетат | 3 | 16 | ||||

| Метиловый спирт, метанол | 6.7 | 36 | ||||

| Метилакрилат | 2.8 | 25 | ||||

| Метилхлорид | 10,7 | 17,4 | ||||

| Метилэтилкетон | 1,8 | 10 | ||||

| 4,549 | 23 | |||||

| Метилгидразин | 2.5 | 92 | ||||

| Метилизоцианат | 5.3 | 26 | ||||

| Минеральные спирты | 0.7 | 6.5 | ||||

| Нафталин | 0,9 | 5.9 | ||||

| Нафталин | 0.9 | 5.9 | ||||

| Неогексан | 1.19 | 7.58 | ||||

| 1.4950 | Нефентан||||||

| нитробензол | 2 | 9 | ||||

| нитроэтан | 3.4 | 17 | ||||

| нитрометан | 7.3 | 22,2 | ||||

| Нонан | 0,8 | 2,9 | ||||

| Октан (н-октан) | 1,0 | 7 | ||||

| Оксиран | 3 | 100 | ||||

| Параформальдегид | 7 | 73 | ||||

| Пентан (н-пентан) | 1,4 | 7,8 | ||||

| Пентен (н-пентен) | 1,65 | 7,7 | ||||

| Пентилацетат | 1.1 | 7.5 | ||||

| Пентиламин | 2.2 | 22 | ||||

| Фенол | 1.8 | 8.6 | ||||

| Пиперидин | 1 | 10 | ||||

| Пропан | 2.1 | 10.1 | ||||

| Пропановая кислота | 2.9 | 12.1 | ||||

| Пропен | 2 | 11.1 | ||||

| Пропилацетат | 2 | 8 | ||||

| Пропиламин | 2 | 10.4 | ||||

| Пропилбензол | 0.8 | 6 | ||||

| Пропил нитрат | 2 | 100 | ||||

| Пропилен | 2.0 | 11.1 | ||||

| Пропилен оксид | 2.3 | 36 | ||||

| Propyne | 2,1 | 12,5 | ||||

| Пиридин | 2 | 12 | ||||

| Силан | 1.5 | 98 | ||||

| Стирол | 1.1 | 6.1 | ||||

| Тетрафторэтен | 10 | 50 | ||||

| Тетрагидрофуран | 2 | 12 | ||||

| Трихлорэтилен | 13 | 90 | ||||

| Триэтиленгликоль | 0,9 | 9,2 | ||||

| Триптан | 1.08 | 6.69 | ||||

| Триметиламин | 2 | 11.6 | ||||

| Скипидар | 0.8 | |||||

| Винилацетат | 2.6 | 13.4 | ||||

| Винилбутаноат | 1.4 | 8 | ||||

| винилхлорид | 3,6 | 33 | ||||

| о-ксилол | 0,9 | 6,7 | ||||

| м-ксилол | 1.1 | 7 | ||||

| п-ксилол | 1.1 | 7 |

Важно, чтобы помещения, в которых хранятся горючие газы, были хорошо проветриваемыми. При проектировании систем вентиляции следует учитывать удельный вес фактического газа. Газовая смесь от утечки не будет однородной, а более легкие газы концентрируются вдоль потолка. Тяжелые газы концентрируются вдоль пола.

Вентиляция, естественная или механическая, должна быть достаточной, чтобы ограничить концентрацию легковоспламеняющихся газов или паров до максимального уровня 25% от их «Нижнего предела взрываемости или легковоспламеняющегося» (LEL / LFL).

- Требуемая минимальная вентиляция: 1 куб. Фут / фут 2 (20 м 3 / ч 2 )

- Рекомендуемая вентиляция: 2 куб. hm 2 ) или 12 замен воздуха в час – половина воздуха, подаваемого и выпускаемого около потолка, и половина воздуха, подаваемого и выходящего около пола

В условиях неисправности или перегрузки системы компонентов или отдельные пластиковые детали могут нагреваться до температуры, которая вызывает их деформацию, плавление или, возможно, воспламенение. Необходимо также учитывать, могут ли прилегающие материалы усугубить эти условия или воспламениться из-за разрушающегося пластика.

В условиях неисправности или перегрузки системы компонентов или отдельные пластиковые детали могут нагреваться до температуры, которая вызывает их деформацию, плавление или, возможно, воспламенение. Необходимо также учитывать, могут ли прилегающие материалы усугубить эти условия или воспламениться из-за разрушающегося пластика.

Чтобы ограничить последствия отказов, агентства по соответствию установили критерии эффективности, которые можно использовать при выборе материала и проектировании детали.

Горение пластмасс – это не просто характеристика материала. Конструкция детали и номинальная толщина стенки являются ключевыми факторами сертификации легковоспламеняемости.

Лаборатории андеррайтеров (UL94)

Underwriters Laboratories (UL) – независимая организация, которая проводит испытания и сертификацию безопасности продукции. Их процедуры испытаний UL94 и система оценки воспламеняемости термопластов являются общепринятым стандартом в большинстве стран мира.

Underwriters Laboratories (UL) – независимая организация, которая проводит испытания и сертификацию безопасности продукции. Их процедуры испытаний UL94 и система оценки воспламеняемости термопластов являются общепринятым стандартом в большинстве стран мира.

Различные оценки UL94 даны на основе вариаций метода испытаний и результатов:

- Горизонтальный прожиг (рейтинг HB)

Образец толщиной менее 3 мм испытывают в горизонтальной ориентации. Он должен гореть со скоростью менее 76 мм / мин.

-

Вертикальный прожиг (от V-0 до V-2 Rating)

Вертикальный прожиг (от V-0 до V-2 Rating)

Толщина образца является элементом этой классификации, которая проводится в вертикальной ориентации. Горение должно самостоятельно погасить в течение 10-30 секунд.Эффект капающих частиц также можно отслеживать.

Результаты испытаний материалов должны быть сертифицированы UL, чтобы получить статус «желтой карточки» или «Признанный компонент» и помечаться знаком «UR». Использование материалов Recognized Component может быть полезным для получения Списка UL для готовых устройств.

КомпанияRTP имеет более 450 пластиковых составов, уже признанных UL с различными показателями воспламеняемости. Компания RTP также участвует в программе UL Client Test Data Program, которая позволяет UL проводить тестирование, проводимое компанией RTP, и эта процедура может ускорить сертификацию UL новых материалов.

Свеча накаливания (МЭК 60695-2-10)

Методы испытаний на раскаленную проволоку и игольное пламя популярны в Европе для определения воспламеняемости пластмасс.

Эти тесты имитируют термические напряжения, которым материалы могут подвергаться в случае отказа, например светящиеся элементы перегруженного резистора, для оценки пожарной опасности.

Испытание светящейся проволокой можно проводить двумя способами:

- Индекс воспламеняемости светящейся проволоки

Пламя или светящиеся должны погаснуть в течение 30 секунд после удаления светящейся проволоки.

- Температура воспламенения проводов накаливания

Отсутствие пламени или свечения в течение более 5 секунд, пока накаливается провод.

Другие методы испытаний

Существуют многочисленные другие рейтинги воспламеняемости и методы испытаний, которые являются специфическими для определенных отраслей или областей применения. По запросу Компания RTP может выполнить или получить результаты испытаний для материалов-кандидатов по тем или иным методам.

- Автомобили – FMVSS 302

- Aerospace – FAR 25.853

- Предельный кислородный индекс – ASTM D 2863 или ISO 4589

- Распространение пламени – ASTM E 162

- Плотность дыма – ASTM E 662

- Тепловыделение – ASTM E 1354

Загрузите свою копию нашей брошюры по огнестойкости сегодня!

Узнайте больше о тестировании материалов, правилах и о том, как специальные смеси RTP Company могут предоставить вам идеальное решение.

Дополнительная информация

,,Образец

- Длина 125 мм (5 дюймов) x Ширина 13 мм (0.5 дюймов) x Толщина [обычно 0,7 мм (1/32 дюйма) или 1,5 мм (1/16 дюйма) или 3,0 мм (1/8 дюйма)].

Процедура

- В общей сложности 10 образцов (2 комплекта) тестируются на толщину.

- Пять образцов каждой толщины испытывают после выдерживания в течение 48 часов при температуре 23 ° С и относительной влажности 50%.

- Пять образцов каждой толщины испытывают после кондиционирования в течение 7 дней при 70 ° C.

- Каждый образец монтируется с длинной вертикальной осью

- Каждый образец поддерживается таким образом, чтобы его нижний конец находился на 10 мм выше трубки горелки Бунзена.

- Голубое пламя высотой 20 мм наносится на центр нижнего края образца на 10 секунд и удаляется.Если горение прекращается в течение 30 секунд, пламя повторно используется в течение дополнительных 10 секунд. Если образец капает, частицы могут упасть на слой сухого абсорбирующего хирургического хлопка, размещенного на 300 мм ниже образца.

Требования к V-0

- Образцы не могут гореть при горящем горении в течение более 10 секунд после любого применения испытательного пламени.

- Общее время горения пламени не может превышать 50 секунд для 10 применений пламени для каждого набора из 5 образцов.

- Образцы не могут гореть при горящем или пылающем сгорании вплоть до удерживающего зажима.

- Образцы не могут капать пылающими частицами, которые воспламеняют сухой абсорбирующий хирургический хлопок, расположенный на 300 мм ниже испытуемого образца.

- Образцы могут не иметь светящегося горения, которое сохраняется в течение более 30 секунд после второго удаления испытательного пламени.

Требования к V-1

- Образцы не могут гореть при горящем горении в течение более 30 секунд после любого применения испытательного пламени.

- Общее время горения при горении не должно превышать 250 секунд для 10 применений пламени для каждого набора из 5 образцов.

- Образцы не могут гореть при горящем или пылающем сгорании вплоть до удерживающего зажима.

- Образцы не могут капать пылающими частицами, которые воспламеняют сухой абсорбирующий хирургический хлопок, расположенный на 300 мм ниже испытуемого образца.

- Образцы могут не иметь светящегося горения, которое продолжается более 60 секунд после второго удаления испытательного пламени.

Требования к V-2

- Образцы не могут гореть при горящем горении в течение более 30 секунд после любого применения испытательного пламени.

- Общее время горения при горении не должно превышать 250 секунд для 10 применений пламени для каждого набора из 5 образцов.

- Образцы не могут гореть при горящем или пылающем сгорании вплоть до удерживающего зажима.

- Образцы могут капать пылающие частицы, которые воспламеняют сухой абсорбирующий хирургический хлопок, расположенный на 300 мм ниже испытуемого образца.

- Образцы могут не иметь светящегося горения, которое продолжается более 60 секунд после второго удаления испытательного пламени.

Вертикальный прожиг (от V-0 до V-2 Rating)

Вертикальный прожиг (от V-0 до V-2 Rating)