отзывы, плюсы и минусы, размеры, цена

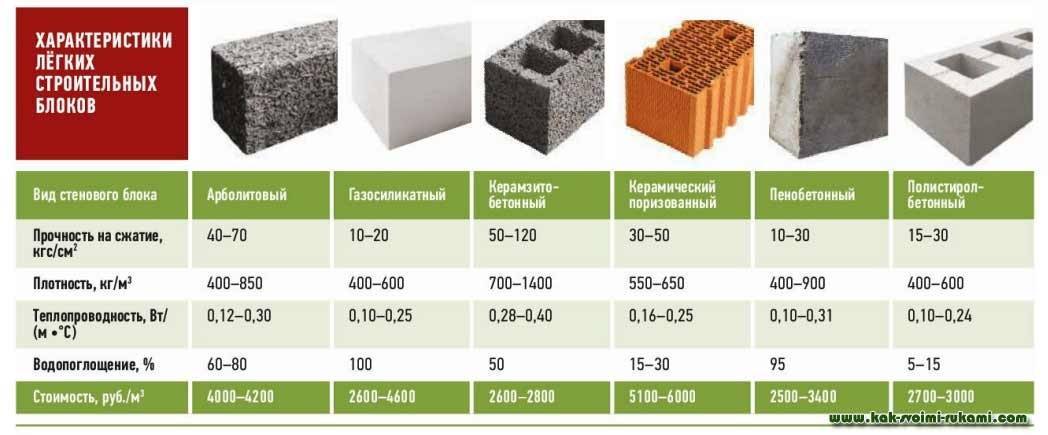

Керамзитобетонные плиты и блоки являются достойной альтернативой бетониту. Они обладают такой же прочностью и морозостойкостью, как кирпич. По крупным размерам, малому весу и низкой теплопроводности имеет сходство с пористыми материалами из пено- и газобетона.

Оглавление:

- Разновидности и описание

- Технические параметры керамзитобетона

- Маркировка изделий

- Отзывы владельцев домов и специалистов

- Преимущества и недостатки

- Расценки

Виды блоков

Классификация строительного материала производится по нескольким признакам:

- масса и размер;

- качественный уровень поверхностей боковых граней;

- наличие пустот.

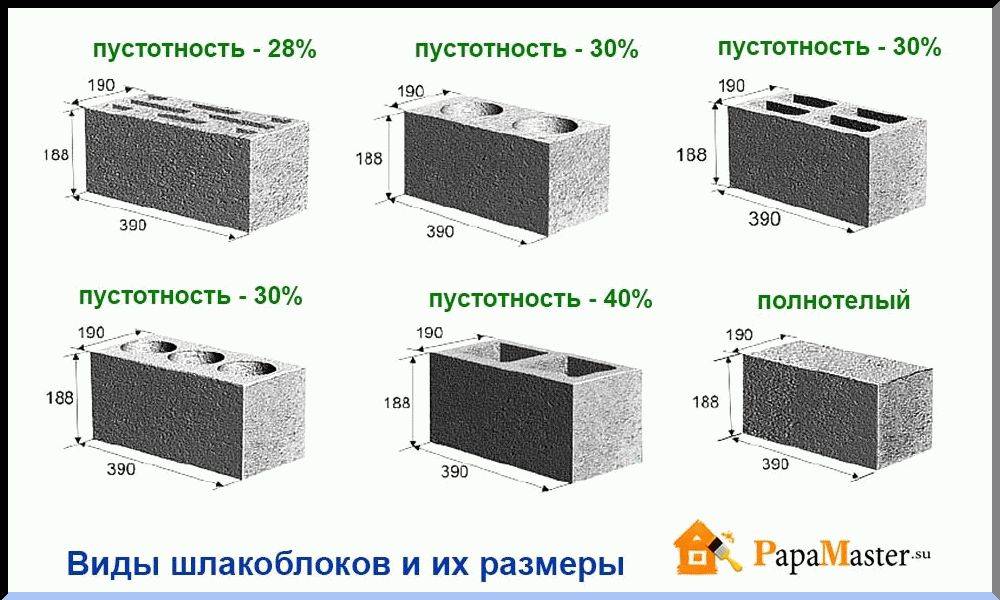

Стандартами предусмотрены такие размеры:

- 188×190×390 мм – стеновые элементы;

- 188×90×390 мм – перегородочные блоки.

Эти габариты считаются идеальными для быстрого строительства. Скорость возведения сооружений из керамзитобетона в 4-5 раз выше, чем из кирпича.

По качеству поверхностей боковых граней делятся на 2 группы:

- Рядовые – применяются для кладки стен, с последующим наружным оформлением.

- Лицевые – строительные керамзитоблоки с одной декоративной поверхностью.

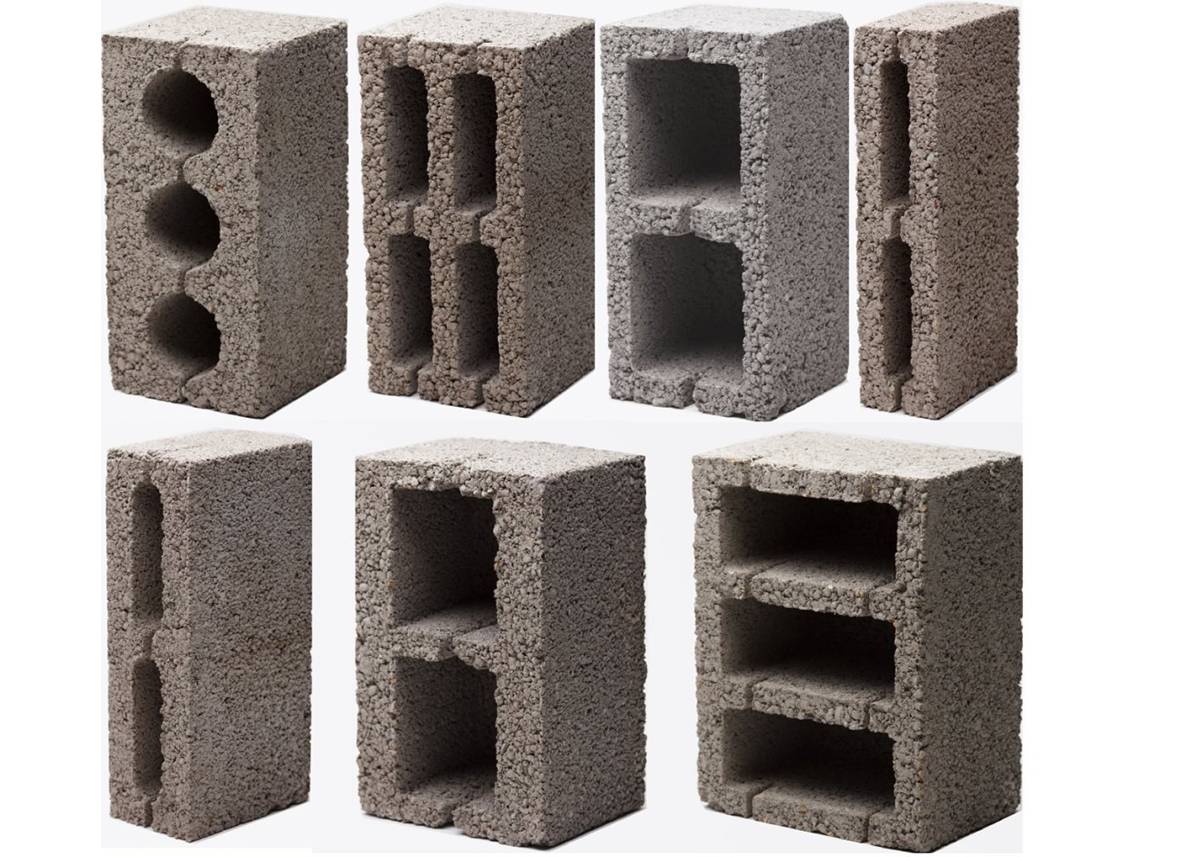

По наличию и расположению пустот различают 2 вида керамзитобетонных камней:

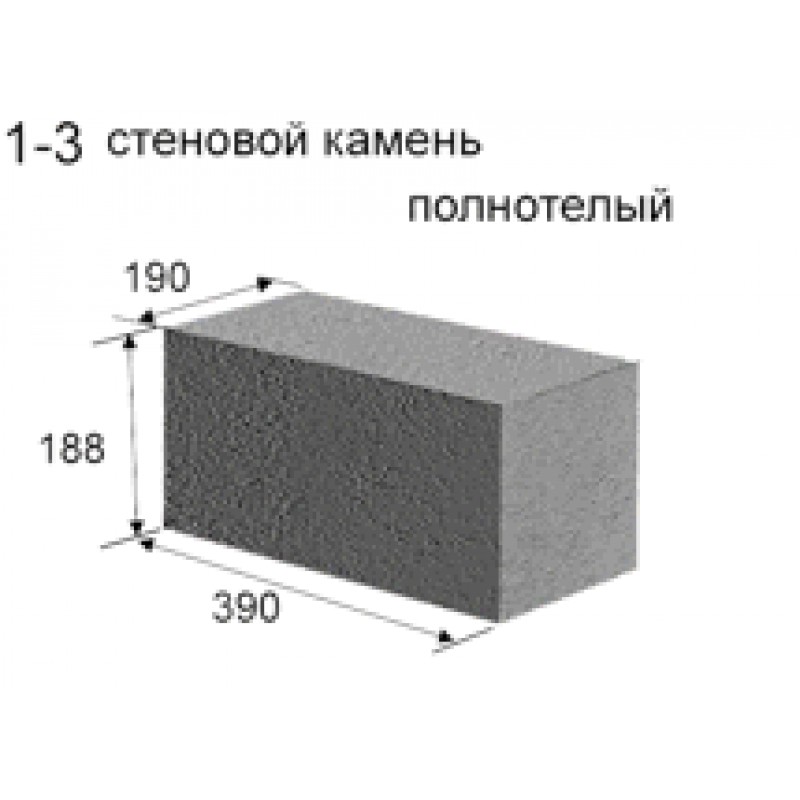

1. Полнотелые – прочные элементы со структурой повышенной плотности.

2. Пустотелые (щелевые) – блоки со сквозными отверстиями или герметичными пустотами. Обладают низкой теплопроводностью, поэтому могут использоваться в условиях холодного климата. Пустоты уменьшают вес изделий и улучшают звукоизоляцию стен. Расходуется меньше сырья, соответственно, снижается их цена. Из-за слабой прочности пустотелые элементы применяются преимущественно в малоэтажном строительстве, например, для частного керамзитобетонного дома, дачи или бани.

1. Плотность и прочность.

Это главные качества изделий, влияющие на энергосбережение, звукоизоляцию и надежность несущих стен дома. Плотность находится в диапазоне 500-1800 кг/м3, она зависит от размеров наполнителя.

Для достижения оптимального соотношения теплопроводности и прочности при производстве керамзитоблоков используют керамзит разной фракции и свежий марочный цемент. Показатели прочности находятся в пределах 35-250 кг/см2. Срок эксплуатации керамзитобетонных элементов достигает 55-60 лет.

2. Паропроницаемость.

Хорошая пропускная способность материала препятствует образованию конденсата. Керамзитоблок является идеальной основой для строительства бани, сауны, бассейна или зимнего сада.

3. Термоустойчивость.

Совокупность качественных показателей обусловливает хорошую сопротивляемость горению. Керамзитобетонные кладочные блоки активно используют в индустриальном и частном строительстве любой категории сложности.

4. Морозостойкость.

До 50 циклов последовательной заморозки и оттаивания.

5. Энергосбережение.

Чем больше размеры наполнителя в формовочной массе, тем выше теплосберегающие характеристики. Блоки обладают способностью постепенно накапливать солнечную энергию, а затем равномерно отдавать тепло в окружающее пространство. Благодаря этому в доме зимой не холодно, а в летнюю жару комфортно.

Маркировка

Основные технические параметры можно выяснить из клейма на боковой поверхности. Первая литера «К» означает, что это искусственный камень. 2 и 3 буквы содержат информацию о назначении и области применения:

- С – стеновой;

- П – перегородочный;

- Л – лицевой;

- Р – рядовой (с наружной отделкой).

Следующие 2 буквы уточняют место расположения блока в кладке:

- УГ – угловой;

- ПР – порядовочный;

- ПЗ – перевязка швов;

- ПС – пустотелый.

Затем стоит число 39 – длина в см. После указаны марки прочности, морозостойкости, плотности.

Отзывы о материале

«Керамзитоблок – отличный вариант для частного строительства. Мне не раз приходилось возводить из него загородные дома, гаражи, бани. Размеры крупные, поэтому кладка делается быстро, вертикальные поверхности получаются ровными и гладкими. В этом главный плюс материала. Керамзитобетонные стены хорошо сохраняют тепло, но их лучше дополнительно утеплить, например, экструдированным пенополистиролом. Сверху можно облицевать кирпичом или штукатуркой. Из минусов отмечу повышенную ломкость, из-за чего приходится покупать блоки с большим запасом».

Александр, Москва.

«Мой многолетний опыт подтверждает, что хрупкость керамзитобетона действительно намного выше шлакоблоков. Но при строительстве домов в 2 и даже 3 этажа этот недостаток не создает больших проблем. Запаса прочности на такие невысокие сооружения вполне достаточно. Характеристики морозостойкости и звукоизоляции соответствуют нормативам СНиП для наружных стен. Для фундамента керамзитобетон никогда не используется».

Евгений, Московская область.

Отзывы владельцев домов

«В прошлом году выстроил на дачном участке баню из керамзитобетона. Долго не решался купить этот материал, смущали отзывы про появление трещин от холода или забитых дюбелей. Однако положительные характеристики и выгодные цены подтолкнули меня к решительным действиям. Баню вместе с помощником сложил за 2 дня. Изнутри облицевал стены керамической плиткой, снаружи отделал сэндвич панелями. Парилка отлично держит тепло даже в сильный мороз».

Владислав, Нижний Новгород.

«Мне пришлось много думать, из чего сложить загородный дом. Сначала почитал разные отзывы, изучил технические и эксплуатационные характеристики всех современных стройматериалов, потом делал расчеты их количества и стоимости. В итоге, взвесив все плюсы и минусы, сделал выбор в пользу керамзитобетона. Теперь после пяти лет проживания могу сказать, что нисколько об этом не жалею. Наружные стены строил из широких блоков с 4 пустотами, для простенков использовал узкие с двумя отверстиями. Перекрытие из деревянных балок. К достоинствам отношу прочность, хорошее шумопоглощение, выгодную цену. Из недостатков отмечу необходимость дополнительного утепления. Через 2 года после стройки отделал фасад облицовочным кирпичом, в доме стало намного теплее и комфортнее».

Перекрытие из деревянных балок. К достоинствам отношу прочность, хорошее шумопоглощение, выгодную цену. Из недостатков отмечу необходимость дополнительного утепления. Через 2 года после стройки отделал фасад облицовочным кирпичом, в доме стало намного теплее и комфортнее».

Алексей, Самара.

Добавить отзыв

Плюсы и минусы

Достоинства:

- экологическая безопасность;

- долговечность;

- прочность;

- малый вес конструкций;

- низкая теплопроводность;

- отличная звукоизоляция;

- экономичность кладочных работ;

- огнестойкость и отсутствие токсичных продуктов горения при термораспаде;

- адаптированность к любым климатическим условиям;

- сочетаемость со всеми видами облицовочной отделки: плиткой, декоративной штукатуркой.

Низкая плотность керамзитоблоков позволяет использовать их для сооружений с неукрепленным фундаментом. К плюсам материала относится поддержание оптимального уровня влажности в помещении. Эта характеристика имеет большое значение при строительстве жилого дома, бани, бассейна. Стены хорошо «дышат», поэтому не оставляют никаких шансов для грибка и плесени. Еще одним плюсом является низкая стоимость строений. Многообразие размеров, форм и фактур блоков предоставляет застройщикам неограниченный простор для творчества.

Эта характеристика имеет большое значение при строительстве жилого дома, бани, бассейна. Стены хорошо «дышат», поэтому не оставляют никаких шансов для грибка и плесени. Еще одним плюсом является низкая стоимость строений. Многообразие размеров, форм и фактур блоков предоставляет застройщикам неограниченный простор для творчества.

К минусам относится плохая переносимость механических и ударных нагрузок. Абразивная поверхность создает сложности при распиливании или разрезании. Края получаются неровными с множеством трещин.

Стоимость керамзитоблоков

Некоторые застройщики испытывают затруднения, когда собираются купить материал для строительства. Производители указывают разную стоимость за единицу и кубометр стеновых блоков. Чтобы разобраться с ценой, нужно усвоить алгоритм перевода: в 1 м3 содержится 72 элемента размером 188×190×390 мм.

| Вид керамзитобетонного блока | Размер, мм | Цена, руб/шт | Цена |

| Пустотелый стеновой | 188×190×390 | 40-54 | 2900-3800 руб/м3 |

| Полнотелый стеновой | 188×190×390 | 52-65 | 3700-4600 руб/м3 |

| Пустотелый перегородочный | 188×90×390 | 32-34 | 416-450 руб/м2 |

Керамзитобетонные блоки – технические характеристики, размеры, плюсы и минусы

Достоинства и недостатки

Главное преимущество керамзитобетонных блоков – отсутствие в их составе химически вредных веществ и соединений. Строительный материал изготавливается только из экологически чистых компонентов, что объясняет их безопасность применения для строительства жилых и общественных зданий. Помимо этого, преимуществами керамзитобетонных блоков можно назвать:

- малый вес;

- повышенная прочность на изгиб и крошение;

- высокие пароизоляционные свойства;

- низкая теплопроводность;

- стойкость к воздействию микроорганизмов, плесени и грибка;

- устойчивость к перепадам температур;

- негорючесть.

Использование стеновых керамзитобетонных блоков позволяет возводить строения за небольшой промежуток времени, так как технология работы с этим материалом достаточно простая и профессионалы справятся с ней в разы быстрее, чем, к примеру, при использовании кирпича. На скорость возведения дома влияет и размер блока керамзитобетона. А используя в совокупности другие виды строительных и отделочных материалов, можно придать внешнему виду здания индивидуальность и неповторимость, не затрачивая при этом большого количества финансов.

Строительство дома из керамзитобетонных блоков и кирпича Источник bizness.pp.ua

Керамзитобетонные блоки плохо переносят даже не особо большие значения ударных и динамических нагрузок – это наиболее значимый недостаток строительного материала. Еще один минус – керамзитобетонные блоки плохо поддаются идеально ровному распилу.

Процесс резки керамзитобетонного блока Источник pinterest.com

В процессе пиления или резки на гранях блока легко образовываются сколы и трещины, что в конечном итоге может сказаться на внешнем виде строения. В особенности это необходимо учитывать при работе с лицевыми элементами, которые не будут дополнительно облицовываться. Это является существенным аргументом для того, чтобы при строительстве дома из керамзитобетонных блоков обращаться только к тем специалистам, которые имеют достаточный опыт в таком виде работ.

В особенности это необходимо учитывать при работе с лицевыми элементами, которые не будут дополнительно облицовываться. Это является существенным аргументом для того, чтобы при строительстве дома из керамзитобетонных блоков обращаться только к тем специалистам, которые имеют достаточный опыт в таком виде работ.

Строительство дома из керамзитобетонных блоков Источник pro100dom.org

Виды

Основных разновидностей пять.

Полнотелые

Кирпичики без внутренних полостей, из них делают двухэтажные или трехэтажные здания, несущие конструкции, основы под дома.

Пустотелые

Внутри них есть полости, отсюда и название. Хорошо применять для невысоких коттеджей, обладают превосходной теплоизоляцией.

unsplash.com

Облицовочные

Этакий вариант «два в одном», внутри находится керамзитобетонный блок, а с одной из сторон декоративное покрытие или краска. Экономит время и деньги на внешней отделке.

Перегородочные

Небольшого размера, менее прочные, хороши как утеплители для стен.

Стеновые

Более крупные и прочные блоки, составляют основу несущих конструкций в домах.

unsplash.com

Основные характеристики

Основными компонентами керамзитобетонных блоков является цемент, дробленый керамзит и песок. В зависимости от того, какой фракции керамзит в составе, то есть от его крупности, изменяются прочностные характеристики блоков. Чем больше фракция керамзита, тем прочность блока и его теплопроводность меньше.

Четыре разных фракции керамзита Источник all-for-remont.ru

Смотрите также: Каталог компаний, что специализируются на постройке домов из керамзитобетонных блоков

Существующие размеры керамзитобетонных блоков предусматриваются стандартами ГОСТ 613399, в которых они разделяются на две основные группы, а именно:

- 188х190х390 мм – элементы, предназначенные для возведения несущих конструкций стен;

- 188х90х390 мм – элементы, предназначенные для возведения перегородок.

Керамзитобетонный блок СБ – 12 (188х90х390) Источник mdv63. ru

ru

Рассматривая как строительный материал для перегородок или несущих стен дома керамзитобетонные блоки, размеры нужно выбирать соответствующие назначению.

Керамзитобетонные блоки делят на лицевые и рядовые, полнотелые и с наличием пустот. Лицевые предназначены для создания конструкций, не нуждающихся в дополнительной отделке, тогда как рядовые дополнительно облицовываются отделочным материалом.

Лицевой керамзитобетонный блок Источник de.decorexpro.com

Рядовой керамзитобетонный блок Источник hundred-worries.com

Разделение керамзитобетонных блоков на пустотелые и полнотелые выполняется по наличию в их конструкции полостей, назначением которых является уменьшение веса отдельных элементов. Помимо этого, отверстия в пустотелых блоках повышают его теплоизоляционные свойства, но снижают прочность и надежность при воздействии нагрузок. Полнотелый блок не имеет отверстий.

Полнотелые керамзитобетонные блоки Источник th.decorexpro.com

Размеры и расчет толщины стен

Стандартный размер керамзитобетонного блока, обычно выбираемый для кладки внешних стен, составляет 390*190*188 мм. Это небольшой по размеру, достаточно легкий в переноске и весьма удобный блок для кладки стены толщиной 40 см.

Это небольшой по размеру, достаточно легкий в переноске и весьма удобный блок для кладки стены толщиной 40 см.

Для внутренних перегородок обычно используются блоки размером 390*90*188 мм, т.к. 9 см. вполне достаточно для толщины перегородок (с учетом штукатурки перегородка будет на пару сантиметров шире).

Расчет толщины стен жилого дома зависит от географического положения объекта и используемого утеплителя. Если полагаться только на теплоизоляционные свойства КББ, то например, в Екатеринбурге необходимая для поддержания внутри температуры в 20°С толщина стен составит около 1 м.

Однако, при использовании слоя утеплителя из минваты толщиной в 10 см, достаточно будет стены из КББ толщиной 60 см (в полтора блока), а при увеличении слоя утеплителя до 12 см та же температура (20°С) достижима при толщине кладки 40 см (в 1 блок).

В более южных регионах расчеты будут иными. В любом случае, расчет теплоизоляции довольно сложен, и, не имея инженерного образования его сложно произвести самостоятельно.

Самый простой путь решения этого вопроса – воспользоваться рекомендациями местных производителей и продавцов керамзитобетонных блоков, которые, как правило, имеют готовые расчеты для различных марок КББ из собственного ассортимента.

Классические типы кладок и толщина кладки:

- в полблока (20 см) – для хозпостроек и летних дачных домиков;

- в один блок (40 см) – для дачных летних построек, а также для всесезонных построек при использовании достаточного слоя утеплителя;

- в полтора блока (60 см) – для всесезонных построек при использовании достаточного слоя утеплителя.

Толщина слоя утеплителя зависит от желаемых теплоизоляционных характеристик стены. При возведении стандартных видов кладки утеплитель монтируется с наружной стороны стены, однако возможна закладка утеплителя между керамзитобетонными блоками внутри стены.

Видео описание

Смотрите на видео простое испытание на прочность керамзитобетонных блоков:

Морозостойкость и огнестойкость

Не малую роль в долговечности конструкции играет морозостойкость строительного материала. Определяется она опытным путем, в ходе проведения замораживания и оттаивания, полностью пропитанного водой керамзитобетонного блока. В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

Определяется она опытным путем, в ходе проведения замораживания и оттаивания, полностью пропитанного водой керамзитобетонного блока. В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

Чем больше цифра после буквенного обозначения, тем большее количество циклов замораживания и оттаивания сможет выдержать керамзитобетонный блок.

Пожаростойкость блоков из керамзитобетона имеет самый высокий класс. Если воздействие открытого огня на керамзитобетонный блок не превышает 7–10 часов, то с ним ничего не случится.

Плюсы и минусы домов из керамзитобетонных блоков

Дома выполненные из керамзитобетонных блоков имеют свои преимущества и недостатки. К основным положительным моментам строительства и готовых сооружений можно отнести:

- Финансовую выгоду. Траты существенно снижаются за счет невысокой стоимости материала и работ с ним, а поскольку конструкция из керамзитобетона не тяжелая, то и усиленного фундамента не требуется, это тоже экономит денежные ресурсы.

Процесс кладки керамзитобетонных блоков Источник yasenbuk.ru

- Теплый дом. Благодаря пористому наполнителю блоков – керамзиту, конструкции из их хорошо держат тепло.

- Стены дома из керамзитобетонных блоков отличаются прочностью, свободно выдерживают нагрузки плит перекрытия.

- Дома из качественных керамзитных блоков практически не подвержены усадке, что препятствует образованию микротрещин в стенах.

- Строительный материал – экологически чистый, а значит стены лома не выделяют никаких вредных веществ.

- Хорошая шумоизоляция в доме.

- На стены из керамзитобетонных блоков хорошо ложится штукатурка.

Стоит отметить, что пористость керамзитных блоков является как плюсом, так и минусом. Строительный материал хорошо впитывает в себя воду, а когда наступают морозы, влага кристаллизируется и начинает разрушать структуру блока. Поэтому дома из керамзитобетонных блоков следует защищать от попадания влаги облицовочными материалами.

Недостатками также можно назвать возникновение мостиков холода, снизить вероятность появления которых поможет только теплоизоляция. Мостики холода возникают в швах между отдельными элементами.

Также к минусам можно отнести размеры блока из керамзитобетона, а точнее их ограниченный выбор — их всего два и различаются они только шириной – нет возможности выбирать толщину стен дома.

Стена из керамзитобетонных блоков, утепленная пенопластом и облицованная кирпичом Источник smetdlysmet.ru

Еще стоит отметить, что из-за хрупкости блоков они являются непрочным основанием для фиксации дюбелей и других видов креплений. Поэтому выбирать материалы для внутренних и наружных работ по отделке следует, руководствуясь этим условием.

Дом из керамзитобетона: новое веяние в современном строительстве

Малоэтажные дома, выполненные с использованием блоков из керамзитобетона, можно с уверенностью назвать новым веянием в современном строительстве. Используя этот материал в качестве основного при возведении наружных стен и внутренних перегородок, в значительной степени сокращается время выполнения работ, их стоимость, а так же упрощается теплоснабжение уже готового строения.

Дом: первый этаж лицевых из керамзитобетонных блоков и мансарда из бруса Источник nevacrossfit.ru

Благодаря всем преимуществам, строительство из керамзитобетонных блоков под ключ является намного более приемлемым, а значит и большее количество семей смогут себе позволить свой собственный частный дом.

Таким образом, выбирая керамзитобетонные блоки в качестве основного материала для строительства своего дома, можно рассчитывать не только на оперативные сроки выполнения работ, но и на их достаточно приемлемую стоимость. А это можно назвать одним из самых весомых аргументов для тех, кто решил перебраться из суеты шумного города поближе к природе.

Большой дом с мансардой и гаражом из керамзитобетонных блоков Источник stroy-dom.by

Советы по укладке

- Работы осуществляют, используя специальный клей. Это обеспечивает лучшую теплоизоляцию, чем с цементным раствором.

- Необходимо армирование через каждые пять рядов — арматура кладется на углубления, которые проделываются в стене и заполняются клеем.

unsplash.com

Производство керамзита с использованием устройства вихревого слоя

Производство керамзита основано на гомогенизации и измельчении частиц глинистого сырья, формировании и дальнейшем обжиге гранул. С учетом таких процессов целесообразно использовать устройство вихревого слоя (АВС) из GlobeCore .

Актуальность производства керамзита

Керамзит – востребованный строительный материал, недорогой теплоизолятор, наполнитель, декоративное изделие. Выпускается в виде шариков, гравия, щебня, песка с толстой оболочкой и пористой внутренней структурой. Сырьем для керамзита служат легкоплавкие, вспучивающиеся глины, сланцы и суглинки.

Зерно получается в результате гомогенизации, смешивания шихты и обжига. Отличаются низкой теплопроводностью, инертностью к воздействию щелочей, кислот, долговечностью, экологичностью, звукопоглощающей способностью. Применяются в основном в строительстве и производстве строительных материалов:

- Производство ячеистых бетонов

Наполнитель для легких, сверхлегких пористых бетонов, используемых в стяжках, монолитных стенах и конструкциях.

- Производство керамзитоблоков

Основной наполнитель стеновых блоков из керамзита. Они также содержат цемент, песок и воду. Конструктивные элементы применяются в малоэтажном строительстве при возведении стен и перегородок в домах.

- Теплоизоляция зданий, сооружений

Высокопористые разновидности керамзита применяются в качестве теплоизолятора полов, стен и межэтажных перекрытий.

- Строительство фундаментов

Используется для наполнения с целью предотвращения промерзания. Это позволяет снизить расход материала при возведении конструкций.

- Стяжка

Является хорошей основой для чернового выравнивания пола. материал легкий; поэтому не оказывает нагрузки на межэтажные перекрытия. Повышает теплоизоляционные характеристики внутреннего пространства.

- Дренажная выемка

Материал относительно низкой пористости применяется в насыпях при строительстве дорог и водоотводов, при обработке и подготовке почвы.

- Теплоизоляция инженерных сетей

Трубы системы теплоснабжения, подведенные к домам и зданиям, покрыты гранулами. Они обеспечивают качественную теплоизоляцию и легкий доступ к системе.

Столь широкая сфера применения керамзита делает его востребованным на рынке строительных материалов, в промышленности, сельском хозяйстве. Перспективной и актуальной выглядит модернизированная технология производства керамзита с использованием устройства вихревого слоя. Но сначала обсудим, какими недостатками характеризуются существующие линии по производству этого материала.

Производство керамзита традиционными способами, недостатки этих способов

Практически на каждом современном заводе по производству керамзита в процессе перемешивания и измельчения сырья используются глиномешалки, вальцы, кромкооблицовочные станки. Выпечка осуществляется в печных барабанах. Обработка гранул в устройстве занимает примерно 45 минут.

Однако обычное оборудование для подготовки, гомогенизации и диспергирования сырья не обеспечивает качественного измельчения и смешивания ингредиентов. Это отрицательно сказывается на прочности готового изделия.

Это отрицательно сказывается на прочности готового изделия.

При низкой степени гомогенизации и плохой диспергируемости частиц даже 3% карбонатных примесей во вспучивающихся легкоплавких глинах отрицательно сказываются на качестве материала. Гидратация СаО сопровождается деструкцией керамзита и потерей прочности при хранении.

Традиционное производство керамзита с использованием катков, бегунков и глиносмесителей также неактуально для обработки глинистых масс с высоким содержанием песка. При содержании в смеси 10–30 % свободного SiO2 невозможно изготовить из сырья качественный прочный продукт.

Обработка сырья в вихрепластовом устройстве помогает в решении этих задач классическими методами. Кроме того, появляется возможность производить качественный керамзит даже из изначально непригодных глиняных масс.

Кроме того, по традиционной технологии отсортированное сырье можно смешивать с веществами, улучшающими его набухание, — мазутом, соляркой. Применение АВС позволяет минимизировать использование добавок или отказаться от них, что дает положительный экономический эффект и влияет на чистоту и экологичность готового продукта.

Производство керамзита с помощью устройства вихревого слоя

Производство керамзита с помощью устройства вихревого слоя основано на обработке сырья в электромагнитном поле ферромагнитными частицами. Агрегат может работать как с сухими, так и с влажными влажными средами. В рабочей камере аппарата наблюдаются процессы диспергирования и перемешивания, сопровождающиеся активацией частиц. Это влияет на прочность готового изделия. Процессы происходят при воздействии электромагнитного поля, акустических колебаний, высокого локального давления, электролиза.

В вихревом слое ферромагнитные иглы превращаются в мешалки и дробилки. При этом они перемещаются по камере, вращаются, сталкиваются с обрабатываемым материалом, друг с другом и со стенками устройства. Все это способствует эффективному перемешиванию, измельчению и активации шихты и смеси.

Эффект обработки глинистого сырья на керамзит с помощью АВС описан и экспериментально изучен Д. Д. Логвиненко. В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

Таблица 1 – Характеристики керамзита при переработке сырья в АВС

Эксперимент № | Характеристика сырья и продолжительность обработки в АВС | Характеристики керамзита | |||||

Переработка сырья в АВС | Переработка сырья без АВС | ||||||

Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | ||

| 1 | Глина, содержащая 26% свободного SiO2 (30% от обработки шликера) | 0,24 | 2,25 | 10,3 | 0,38 | 1,60 | 5. 1 1 |

| 2 | Глина, содержащая 41 % свободного SiO2 (30 % от обработки шликера) | 0,34 | 2,45 | 7,8 | 0,84 | 3,24 | 4.1 |

| 3 | Монотермит (7 минут сухой обработки) | 0,85 | 29,4 | 36 | 1,6 | 9,81 | 6,5 |

| 4 | Глина, содержащая угольную золу в соотношении 50/50 (7 минут сухой обработки) | 0,57 | 10,7 | 18 | 0,58 | 4,32 | 8,4 |

| 5 | Глина, содержащая угольную золу в соотношении 50/50 при опыливании полуфабриката каолином (7 минут сухой обработки) | 0,74 | 27,9 | 32,0 | |||

Для сравнения обработке подвергался глиняный шликер, содержащий до 40 % свободного диоксида кремния. Производство керамзита с использованием АВС отличается двукратным снижением объемной массы при одновременном увеличении прочности материала. Прочностно-массовая характеристика изделия, полученного из шихты после обработки в вихреслойном устройстве, в два раза выше, чем у материала, изготовленного традиционным способом.

Прочностно-массовая характеристика изделия, полученного из шихты после обработки в вихреслойном устройстве, в два раза выше, чем у материала, изготовленного традиционным способом.

Этому результату способствует тщательная обработка сырья в вихревом слое с активацией входящего в состав смеси кварцевого песка. При обработке в АВС наблюдается разрыв силоксановой связи Si-O. Следовательно, на поверхности частиц появляются активные центры в виде свободных радикалов. Это стало причиной повышения качества конечного продукта. Песок активируется по тому же принципу, что и при диспергировании в дезинтеграторах на высоких скоростях.

В связи с активацией кварцевого песка происходят реакции стеклообразования и силикатообразования с участием диоксида кремния. После завершения производства керамзита обжигом изделия в нем отсутствуют крупные песчинки SiO2, в которых концентрировались бы напряжения. А в составе стекла кварцевый песок влияет на повышение прочности и термостойкости материала.

Кроме того, изучена сухая технология производства керамзита с использованием вихревого слоя. Для исследования был взят монотермит. Из сырья, обработанного в сухой среде с помощью АВС, получен наполнитель, прочность которого в три раза выше, чем у материала, изготовленного классическим способом. При этом объемная масса огнеупорного заполнителя была вдвое меньше, чем в образце.

Сухая обработка многокомпонентных шихт, состоящих более чем наполовину из зол тепловых электростанций (золы ТЭС), также показала положительный результат.

Полученные данные свидетельствуют о том, что технология производства керамзита с использованием вихревого слоя позволяет получать высокопрочный строительный материал даже из глин с высоким содержанием песчаных или карбонатных примесей.

Преимущества использования устройства вихревого слоя в производстве керамзита

Устройство вихревого слоя является передовым оборудованием, которое может быть использовано для оптимизации как компактного завода по производству керамзита, так и крупного предприятия по следующим причинам:

- Высокая эффективность

Готовый материал характеризуется повышенной прочностью и термостойкостью даже при высоком содержании песка и карбонатных примесей в глиняных массах. Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

- Рентабельность

Оборудование отличается низким потреблением электроэнергии и преимуществами в несколько раз по сравнению с обычными установками. Требуемая мощность моделей AVS-100 и AVS-150 составляет 4,5 кВт и 9.5 кВт соответственно.

- Простота использования

Устройство компактное, простое в эксплуатации и может быть интегрировано в существующую производственную линию. При этом для этого оборудования нет необходимости делать тумбу или дополнительные конструкции. AVS без проблем перемещается по мастерской.

Таким образом, АВС из GlobeCore – это универсальное, удобное, высокопроизводительное оборудование, которое позволит расширить и оптимизировать производство качественного керамзита. Кроме того, снижаются требования к качеству сырья, а значит, появляется больше возможностей в части производства легкого заполнителя, на котором базируется производство керамзитоблоков, легких бетонов и т. д. Себестоимость материала можно снизить за счет повышения его эксплуатационных характеристик.

д. Себестоимость материала можно снизить за счет повышения его эксплуатационных характеристик.

По вопросам консультации и заказа моделей АВС-100 или АВС-150 для завода по производству керамзита обращайтесь к торговым представителям GlobeCore.

Экспериментальное исследование легкого бетонного блока с гранулированными кукурузными початками | Материалы конференции AIP

Пропустить пункт назначенияИсследовательская статья| 29 ноября 2022 г.

С. Ананда Селван; П. АшаИнформация об авторе и статье

а) Автор, ответственный за переписку: [email protected]

Материалы конференции AIP 2446, 060005 (2022)

https://doi.org/10.1063/5.0108629

- Взгляды

- Содержание статьи

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- Фейсбук

- Реддит

- Инструменты

Перепечатки и разрешения

Иконка Цитировать Цитировать

- Поиск по сайту

Цитирование

С. Ананда Селван, П. Аша; Экспериментальное исследование легкого бетонного блока с гранулированным кукурузным початком. Материалы конференции AIP 29 ноября 2022 г .; 2446 (1): 060005. https://doi.org/10.1063/5.0108629

Ананда Селван, П. Аша; Экспериментальное исследование легкого бетонного блока с гранулированным кукурузным початком. Материалы конференции AIP 29 ноября 2022 г .; 2446 (1): 060005. https://doi.org/10.1063/5.0108629

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Расширенный поиск |Поиск по цитированию

В данной исследовательской работе исследуется легкий бетонный блок с использованием гранулированного кукурузного початка в качестве заполнителя. Считается, что початки кукурузы после удаления кукурузы являются сельскохозяйственными отходами. Поиск практического использования этих отходов для производства бетонных блоков может сохранить окружающую среду, а также позволит использовать зеленые технологии.