Как сделать угол на потолочном плинтусе: способы выполнения.

Как сделать угол на потолочном плинтусе, чтобы он выглядел аккуратным и красивым на любом профиле? Это задача не из легких для начинающих мастеров, т. к. далеко не каждый плинтус удается состыковать так, как этого бы хотелось. Существуют ли какие-либо правила и секреты мастерства у опытных специалистов?

В данной статье вы найдете ответы на наиболее частые вопросы, задаваемые новичками:

- как стыковать потолочный плинтус;

- как сделать внутренний угол потолочного плинтуса;

- как стыковать потолочные плинтусы в наружных углах;

- как подогнать плинтус, если стены стыкуются нестандартным образом.

Итак, обо всем по порядку.

Содержание

- 1 Как стыковать?

- 2 Общие рекомендации для формирования углов

- 3 Важно иметь при себе!

- 3.1 Видео инструкция по использованию стусла

- 3.2 Видео инструкция по обрезке без стусла

- 4 Внутренние углы

- 5 Внешние срезы

- 6 Нестандартные ситуации

- 6.

1 Тупой

1 Тупой - 6.2 Острый

- 6.3 Закругленный

- 6.

- 7 Как можно облегчить работу?

Как стыковать?

Способы стыковки погонажа зависят от материала, а также от его декоративных особенностей. Например, массив желательно крепить на метизы. Большой вес профиля при внушительной ширине изделия потребует применения соответствующих саморезов. Клеевые растворы в данном случае будут ненадежны. Совсем другое дело, когда речь идет о пенопластовом или гипсовом профиле. Это довольно легкие и легко обрабатываемые планки, которые отлично держатся на клею и шпаклевке.

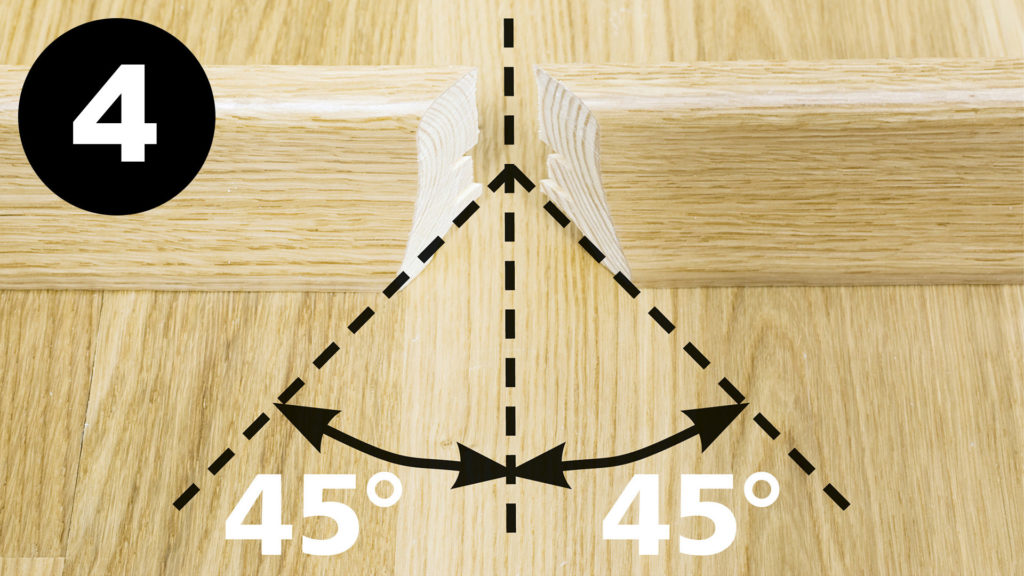

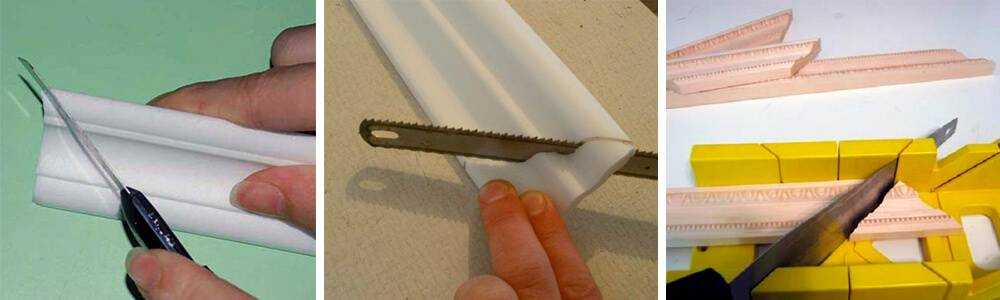

При совмещении двух или более планок необходимо учитывать угол сопряжения. На ровных участках применяется стыковка под 90 и 45 градусов. В первом случае погонаж просто торцуется, а во втором – подрезается по шаблону или при помощи стусла.

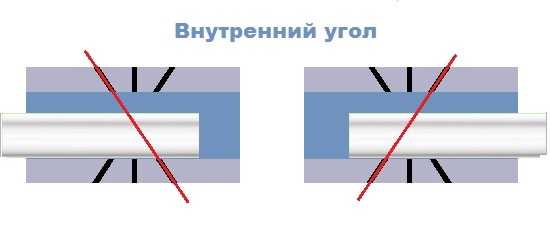

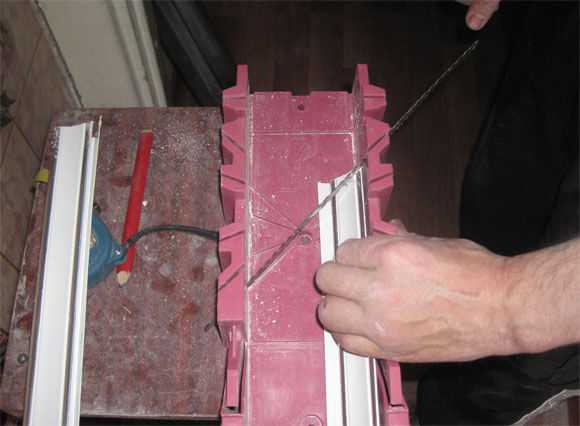

Обрезка с учетом внутреннего и внешнего угла при помощи стусла

Общие рекомендации для формирования углов

При наличии рельефного или отпечатанного орнамента необходимо позаботиться о том, чтобы совмещение изображения было выполнено симметрично. В этом случае вы получите гармоничный переход от одного участка к другому.

В этом случае вы получите гармоничный переход от одного участка к другому.

Как правильно стыковать потолочный плинтус, если на нем имеется сложный рельеф или отпечатанный орнамент? Делая срез, обязательно учитывайте особенности рельефа и принта. При помощи зеркала найдите участок, который дает самое красивое совмещение рисунка. Для этого поставьте зеркало на планку под нужным углом и перемещайте его вдоль плинтуса вправо и влево, пока не будете удовлетворены результатом.

Помните о том, что на прямых участках стыки обычно не представляют особенной сложности, поэтому начинайте работу с угла. В этом случае монтаж будет выглядеть аккуратно и профессионально.

Как соединить потолочный плинтус в углах, чтобы он красиво смотрелся? Это можно сделать двумя способами:

- при помощи шаблона или стусла запиливать галтель;

- использовать заводские литые элементы.

Уголки для потолочных плинтусов обычно продаются вместе с галтелями. Вы можете подобрать для своего проекта любое количество прямых и угловых элементов. При этом учитывайте то, что когда вы имеете дело с углами больше или меньше 90 градусов, заводские элементы придется немного видоизменять и подгонять под размер.

При этом учитывайте то, что когда вы имеете дело с углами больше или меньше 90 градусов, заводские элементы придется немного видоизменять и подгонять под размер.

Важно иметь при себе!

- Шаблон. На листе картона проведите прямую линию, вдоль которой будет укладываться заготовка. Карандашом или маркером поставьте на ней точку. Затем при помощи обычного школьного транспортира обозначьте углы 90, 45 градусов. Проведите прямые линии через отметки так, чтобы при работе пилой вы их хорошо видели, и вам было легко ориентироваться;

- стусло. Его можно приобрести в магазине или же соорудить из дощечки и пары брусков. Сделанный своими руками инструмент не менее удобен, чем фабричный. Однако существуют также универсальные стусла, в которых предусмотрена возможность отмерить любой угол и ровно сделать разрез заготовки.

Видео инструкция по использованию стусла

youtube.com/embed/htotpsnDSbo?feature=oembed” frameborder=”0″ allowfullscreen=””>Видео инструкция по обрезке без стусла

Внутренние углы

Как состыковать потолочный плинтус во внутренних углах при простом рельефе? Для этого приготовьте подходящий инструмент.

Чтобы разрезать пенопластовый профиль, можно использовать ножовку по металлу или же раскаленную нихромовую проволоку. Подгонка горячим методом хороша тем, что проволочная нить быстро, почти мгновенно, делает разрез, не оставляя заусенцев и шероховатостей.

Для ламината, пластика, а также гипса подойдет полотно по металлу. Мелкие зубья позволят избежать ненужных сколов на плинтусах.

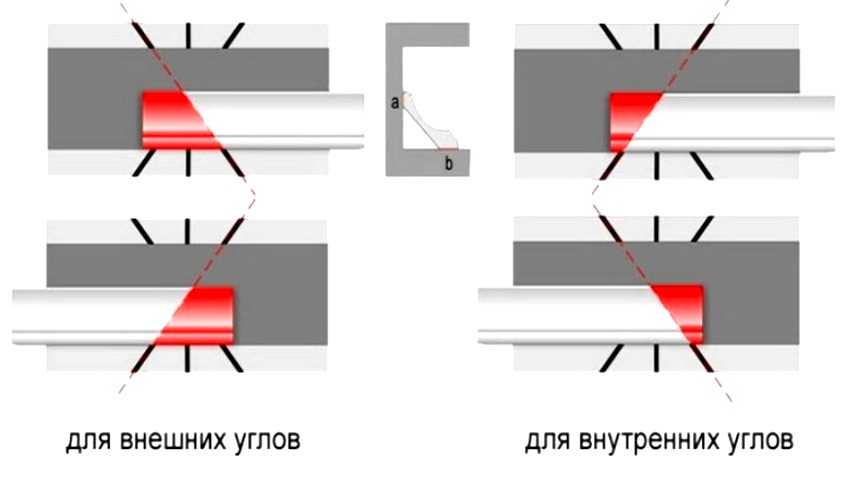

Срез внутреннего угла

Как правильно запилить профиль под внутренний угол? Подобные углы имеют одну особенность. Они формируются элементами, у которых нижний край длиннее, чем верхний.

Исходя из этого, при запиле необходимо укорачивать именно потолочную часть галтели.

Уголки для потолочного плинтуса существенно облегчают задачу. Они уже имеют необходимую форму, поэтому достаточно их состыковать на прямом участке с галтелями. Для пластиковых моделей уголков используется соединение внахлест, тогда как для других материалов технология позволяет сделать стык на защелках.

Внешние срезы

Как стыковать потолочные плинтусы на внешних углах? Наружный угол формируется за счет укорачивания нижнего края профиля, т. к. верхний периметр будет больше, чем нижний.

Уголок для потолочного плинтуса подбирается в соответствии с размером, а также формой галтели. Используйте элементы из одной коллекции и партии.

Используйте элементы из одной коллекции и партии.

Нестандартные ситуации

Зачастую сложность при монтаже вызывают эркеры. В них стены стыкуются под тупыми или острыми углами, для которых подходящих готовых элементов может и не отыскаться. Такой, с точки зрения евроремонтников, неправильный участок может доставить массу хлопот и испортить всю работу. Итак, как сделать внешние углы на потолочном плинтусе в этом случае?

Тупой

В данном случае стыковка потолочного плинтуса в углах осложняется тем, что готовые внутренние элементы будут выступать от стены на несколько миллиметров. Это некрасиво и портит весь вид. Что можно сделать?

Есть несколько простых решений:

- плинтуса из пенопласта и пластика подогреть феном до размягчения, затем придать им необходимую форму, развернув им «плечи»;

- гипсовые модели исправить нельзя, поэтому производится подгонка боковых элементов через запил под заданным углом, причем на тыльной стороне немного стесывается материал, чтобы подогнанный стык хорошо выглядел.

Острый

Как сделать угол потолочного плинтуса меньше 90 градусов? Подогнать углы в пластиковых моделях можно таким же образом, как было описано выше. Т. е. используя запилы и нагревание. Нужно иметь в виду, что ребра жесткости мешают изгибать деталь во время нагревания. Поэтому их нужно подрезать необходимым образом. Для внешнего сопряжения достаточно просто сделать надрез, а для внутреннего потребуется убрать часть перегородок, чтобы они не мешали правильному смещению «плечей» уголка.

Стыковка острого угла на примере напольного плинтуса

Закругленный

Как стыковать углы потолочного плинтуса при формировании криволинейных форм? Для оформления закругленных углов необходимо разбить дугу на несколько участков. Их количество зависит от радиуса изгиба и длины дуги. Нарежьте необходимое количество коротких фрагментов из галтели и объедините их в одну конструкцию при помощи соединительных элементов, идущих в комплекте.

Вполне возможно, что соединяться пластик между собой просто так не захочет. Придется сзади немного подрезать ребра жесткости.

Как можно облегчить работу?

Используйте картонные макеты. Если это ваш первый опыт, то не помешает макет из картона в натуральную величину. Его изготовить достаточно просто. Зато он наглядно покажет, как сделать углы для потолочных плинтусов любого размера.

На потолок при помощи малярного скотча прикрепите лист бумаги. Обрисуйте очертания угла, как они выглядят на самом деле. Снимите лист, и на основании снятых мерок сделайте из плотного тонкого (не гофрированного) картона, фанеры или ДВП шаблон. Он поможет вам подогнать углы максимально точно.

Сам стык потолочного плинтуса может не совсем точно прилегать из-за имеющихся неровностей стены. Мелкие недочеты замечательно маскируются либо шпаклевочной смесью, либо подходящим герметиком. Вместе с тем стык потолочного плинтуса будет выглядеть безукоризненно, если использовать специальный инструмент.

Вместе с тем стык потолочного плинтуса будет выглядеть безукоризненно, если использовать специальный инструмент.

В случае когда вам нужно собственноручно сделать ремонт на большой площади, имеет смысл арендовать или взять у знакомых на время торцовочную пилу с поворотной площадкой, позволяющей задавать любой угол резьбы в вертикальной и горизонтальной плоскости. С ее помощью раскрой может делаться за считаные минуты. Главное – правильно замерить угол, под которым стыкуются стены и потолок. Пила выставляется по уровню в нужное положение и производится пропил. Быстро и удобно. При этом нет жестких рамок, как у стусла. И можно задавать любое значение угла.

Как еще можно получить необходимую заготовку из пенопласта? Вам понадобится инструмент под названием «струна». Он состоит из блока питания, а также нихромовой нити, натянутой над столом на подходящей высоте. В данном случае заготовка кладется сверху нихрома согласно разметке на самом плинтусе либо на плоском шаблоне под струной. Потолочный плинтус как масло режется, а вопрос, как сделать углы нестандартного размера или формы, теряет свою остроту.

Потолочный плинтус как масло режется, а вопрос, как сделать углы нестандартного размера или формы, теряет свою остроту.

Как вы видите, оформить красивый переход от стен к потолку можно в любой ситуации, используя различный инструментарий, а также полученные вами знания.

Как сделать угол потолочного плинтуса

Завершенный вид отделке потолка и стен можно придать, сделав акцент на плинтусе для потолка, закрепив его по всему периметру комнаты. Прежде чем выбрать его и выполнить отделку, лучше узнать, с чем придется иметь дело, ведь проблемой для многих является стыковка плинтуса в углах. В процессе может возникнуть масса трудностей, так как угол стыковки не просто сделать идеальным и ровным. В этой статье разберем, как сделать угол потолочного плинтуса, выполнив работу правильно и красиво.

Содержание

- Некоторые особенности

- Способы формирования углов

- При помощи специального инструмента

- Ручная подрезка

- Руководство по наклеиванию

- Видео

Некоторые особенности

Отправляясь на рынок за материалами, следует учесть, что ассортимент на сегодняшний день достаточно велик. Лидирующие позиции среди материалов занимают дерево и пенопласт.

Лидирующие позиции среди материалов занимают дерево и пенопласт.

Деревянный потолочный плинтус

- Изделия из дерева часто выглядят эффектно. При помощи такого плинтуса можно скрыть неровности, а также добавить изюминку в интерьер. Чтобы закрепить деревянный карниз потолка, понадобятся саморезы или гвозди (в зависимости от материала стен).

- Полистирол давно занял главные позиции на строительном рынке. Широкий ассортимент, а также легкость монтажа обусловливают высокий спрос на продукцию. Стоит отметить и прекрасные декоративные качества.

Пенополистирол

Делая выбор между первым и вторым вариантом, учитывают стиль интерьера комнаты.

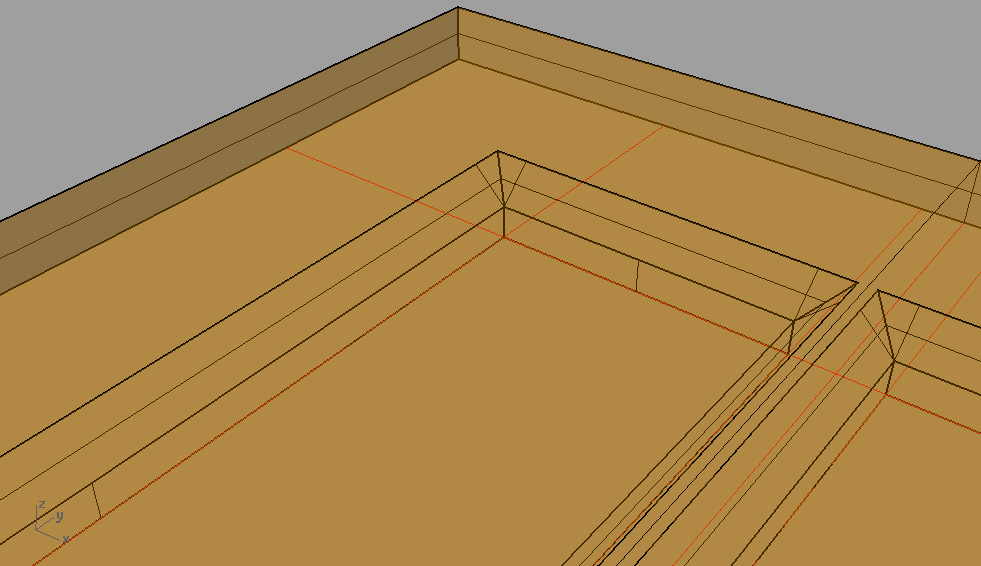

Выполнить качественное наклеивание плинтуса на потолок невозможно, если не вырезать правильно угол. Казалось бы, достаточно просто отрезать плинтус под углом 45º, но на самом деле, если измерить угол, образуемый двумя смежными стенами, он может быть вовсе не 45º, а, например 42º или 50º. В результате плинтус, срез которого выполнен под углом 45º, не подойдет. В этом случае при соединении образуются щели и зазоры – общий вид будет испорчен. Имейте в виду, начинающим мастерам легче подогнать потолочный плинтус из пенопласта.

В результате плинтус, срез которого выполнен под углом 45º, не подойдет. В этом случае при соединении образуются щели и зазоры – общий вид будет испорчен. Имейте в виду, начинающим мастерам легче подогнать потолочный плинтус из пенопласта.

При выполнении внутреннего угла необходимо сделать так, чтобы его нижняя часть возвышалась над верхней, а внешнего – наоборот.

Способы формирования углов

Внутренний и внешний угол

Собираясь оформить потолок плинтусом, следует учесть, что углы в комнатах могут быть внутренними и внешними. Именно с последними часто возникают трудности. Но благодаря советам специалистов, все можно сделать одним из нижеприведенных способов:

- Если процесс с обрезанием потолочного плинтуса вам не под силу, то можно купить специальную фурнитуру. В строительном магазине можно подобрать как внутренние, так и внешние угловые элементы необходимого оттенка. С внутренней стороны уголка с двух сторон вставляют торцы потолочных плинтусов.

Вырезать угол в этом случае нет необходимости, а результат порадует глаз.

Вырезать угол в этом случае нет необходимости, а результат порадует глаз. - Подрезка краев плинтусов под определенным углом, что обеспечит идеальную стыковку двух элементов.

Выполнить резку можно такими способами:

- используя специальный шаблонный инструмент – стусло;

- вручную по разметке, выполненной определенным методом.

При помощи специального инструмента

Стусло

Выполнять точную нарезку потолочного плинтуса новичкам рекомендуется при помощи специальных вспомогательных инструментов. Так, например, профессионалы проводят подгонку плинтусов при помощи стусла и торцовой пилы электрической модели.

Чтобы знать, как правильно обрезать потолочный плинтус специальным инструментом, достаточно ознакомиться с кратким руководством или инструкцией. К бюджетному варианту относят простую ножовку и ручное стусло. Несмотря на доступную цену и примитивность инструмента, при соответствии углов комнаты 45º результат получится великолепный.

Работая со специальным инструментом, учитываются некоторые особенности:

- для нарезки плинтуса из пенопласта пила не потребуется, достаточно будет простого строительного ножа;

- замеры длины потолка по линии прокладки плинтуса осуществляются в первую очередь;

- в зависимости от модели, стусло позволяет выполнять подрезку для разных углов;

- если присутствуют неравномерные кромки, то целесообразнее будет использовать канцелярский нож.

Подрезка с помощью стусла

Чтобы выполнить нарезку при помощи стусла, выполняют такие действия:

- Выставляем необходимые параметры.

- Вставляем первую планку, а затем ножовку по металлу.

- Производим резку.

- Вставляем вторую планку, которая должна состыковаться с первой аналогичным образом.

- Отверстия выбираются противоположные, но угол должен быть одинаковый, например, 45º.

- Производим резку.

Если все действия были выполнены правильно, то в результате при состыковке двух плинтусов детали должны идеально совпасть. После этого можно смело переходить к поклейке.

После этого можно смело переходить к поклейке.

Следует учесть, о каком угле идет речь: внутреннем или внешним. Процесс подрезки внешнего угла проводят согласно следующей схеме позиционирования в стусле:

- монтируемая слева относительно угла планка должна прикладываться к ближней к вам стенке стусла нижней стороной кверху;

- ножовка должна вставляться в ближний левый и дальний правый паз;

- устанавливаемая справа от угла планка выставляется аналогичным образом;

- ножовку вставляем в ближний правый и дальний левый паз.

Подрезка внутреннего угла

Для подрезки внутреннего угла плинтус укладывают в той же последовательности, а размещение ножовки отличается: сначала лезвие вставляют в ближний правый и дальний левый пазы, а затем наоборот.

Ручное стусло требует внимательности и аккуратности. При неосторожном использовании можно легко испортить потолочный плинтус.

Ручная подрезка

Если нет специального инструмента, то выполнить нарезку элементов плинтуса можно и вручную. Мы рассмотрим, как резать потолочный плинтус с использованием стандартных инструментов:

Мы рассмотрим, как резать потолочный плинтус с использованием стандартных инструментов:

- линейка;

- канцелярский нож;

- уголок.

Строительный нож

Алгоритм действий:

- Измерения угла комнаты при помощи уголка. Инструмент прикладываем в угловой отсек к потолочной поверхности. Показатель должен быть равен 90º. При наличии отклонения можно утверждать, что углы неровные, а значит, выполнить нарезку плинтуса будет сложнее.

- К плинтусу под углом в 45º прикладываем линейку. Острым канцелярским ножом резким движением отрезаем ненужную часть. Если речь идет о деревянном плинтусе, то сначала делают разметку карандашом, а затем выполняют нарезку ножовкой.

- Проверка правильности выполнения нарезки: потолочные плинтуса прикладывают в угол стены. Если работа выполнена неточно или имеются мелкие дефекты, то устранить их можно при помощи наждачной бумаги (если только деталь не получилась меньшего размера, чем нужно).

При наличии неровного угла необходимо произвести измерение его градуса, а полученное число разделить на 2.

В результате получаем требуемое значение для нарезки. Например, при наличии угла в 80º, углы плинтуса должны быть равными 40º.

Можно подогнать плинтус по месту, в этом случае следуйте последовательности действий, представленной на фото:

Подрезка вручную

Руководство по наклеиванию

Чтобы с легкостью справиться с этим этапом, который не подразумевает никаких сложностей, следует учесть несколько основных правил:

- Фиксирование потолочного плинтуса начинают с углов, чтобы сразу же выполнить самую трудоемкую работу.

- Состыковывать элементы необходимо так, чтобы отсутствовали щели. А излишки клея сразу же удаляют.

- После завершения приклеивают остальные элементы.

- Если выбор пал на плинтус из пластика, то для его приклеивания используют финишную шпаклевку.

Наклейка плинтуса на жидкие гвозди

Участки крепежа хорошо смачивают раствором грунтовки или воды. После того как шпаклевка высохнет можно переходить к заделке швов или щелей. Для этих целей подойдут распространенные составы, которые схожи с герметиком.

Для этих целей подойдут распространенные составы, которые схожи с герметиком.

При выборе составов для заделки швов обратите внимание на типы, которые производятся на основе акрила.

Видео

Наглядное пособие по подгонке плинтуса по месту смотрите ниже:

Если что-то непонятно по работе со стуслом, смотрите этот видеоролик:

Читайте и другие наши статьи:

Какой клей выбрать для потолочных плинтусов

Отделка потолка обоями

Поклейка потолочной плитки

Помогла ли вам статья?

Как закрепить внутренний угол

Специальные приемы | Советы | Без категории

У меня есть простой способ скрепления внутреннего (перевернутого) угла, которым я хочу поделиться с вами сегодня.

Поскольку в моем следующем проекте к Рождеству раз в месяц есть внутренние углы, которые поначалу могут немного озадачить, я решил показать вам, насколько это может быть просто!

Вот краткий обзор не рождественской версии этого проекта (хотя теперь, когда я на нее смотрю, она может сойти за рождественскую). Это столешница с небольшой аппликацией, но ее очень легко сделать.

Полное руководство будет готово для вас 15 июня, а пока позвольте мне показать вам, как связать внутренние углы (их 8).

Шаг 1 . В каждом внутреннем углу маленькими ножницами обрежьте очень скудные 1/4 дюйма угла. Это позволит вам вытянуть края одеяла прямо на шагах 6 и 7.

Шаг 2 . Когда вы подходите к каждому внутреннему углу, нарисуйте линию 1/4″ от необработанного края вашей обвязочной полосы, которая находится на одном уровне с входящим краем, как показано на рисунке:

Шаг 3 . Нарисуйте линию на обвязочной ленте на расстоянии 1/4″ от необработанного края исходящего края, как показано, и пересеките с предыдущей нарисованной линией:

Нарисуйте линию на обвязочной ленте на расстоянии 1/4″ от необработанного края исходящего края, как показано, и пересеките с предыдущей нарисованной линией:

Шаг 4 . Нарисованные линии создадут опорную точку, например:

Шаг 5 . Когда вы сшиваете бейку, остановитесь, опустив иглу в этой точке поворота.

Шаг 6 . Потяните край одеяла перед иглой так, чтобы он был прямым и ровным с краем прижимной лапки.

Шаг 7 . Потяните край одеяла сзади иглы так, чтобы он также был прямым, образуя длинную прямую линию спереди назад.

Шаг 8 . Продолжайте шить, пока не дойдете до следующего угла.

Вот оно! Хитрость заключается в том, чтобы обрезать припуск на шов и повернуть в нужном месте.

Для этого конкретного проекта я пришила бейку к изнаночной стороне одеяла, а затем обернула ее спереди. Вот как будет выглядеть обратная сторона:

Вы не получите настоящую «складку» или «складку», как в случае с прямым углом. Просто легкость, которая позволяет уголку сгибаться и лежать ровно. Вот так будет выглядеть лицевая сторона:

Просто легкость, которая позволяет уголку сгибаться и лежать ровно. Вот так будет выглядеть лицевая сторона:

Обвязку машинным способом я закончила. Я прошиваю как можно ближе к изгибу, и строчка на спине едва заметна (подходящей нитью).

Я часто обвязываю таким образом: пришиваю спинку, заворачиваю на перед и пришиваю на машине. Быстро и просто!

Ради собственного удовольствия я должен показать вам фотографию своих ногтей.

Я всегда использую фотографии, на которых показаны ужасно выглядящие руки и ногти. У кого есть время привести ногти в порядок, когда они могли бы шить? Ну, я угостил себя на свой день рождения, так что я должен был показать вам! Эх, хотелось бы, чтобы они так и остались.

Счастливого квилтинга!

Победи кошмар! – Сделай из металла

Несколько слов заставят машиниста выругаться так же быстро, как «острые внутренние углы».

Для этого есть веская причина. Это абсолютная боль, и часто совершенно ненужная.

Давайте рассмотрим, почему квадратные внутренние углы вызывают такую неприязнь со стороны механиков, как можно спроектировать обработанные детали так, чтобы они не нуждались в этих углах в 99,99999999997% случаев, и что можно сделать, когда вы сталкиваетесь с 0,00000000003% случаях, когда они действительно необходимы.

Если вы хотите сразу перейти к части, посвященной их изготовлению, воспользуйтесь оглавлением для навигации.

Содержание

Что такое квадратный внутренний угол?

Эти страшные квадратные внутренние углы находятся в любом месте, до которого трудно дотянуться круглому режущему инструменту. Позвольте мне проиллюстрировать:

Геометрия кармана с прямыми углами — не очень хорошо работает.Поскольку инструмент должен вращаться, чтобы резать, ни один из этих стилей инструмента не может сделать острый внутренний угол.

Альтернативные стили углов

Хотя эти квадратные углы отлично смотрятся на бумаге (или на экране компьютера), они часто просто не подходят для изготовления механически обработанных компонентов. Давайте рассмотрим некоторые распространенные альтернативы.

Давайте рассмотрим некоторые распространенные альтернативы.

Скругленный угол

Во многих случаях (фактически примерно в 99,735% случаев) вы можете просто позволить радиусу находиться в углу. Обычно это не имеет большого значения, поэтому, если нет очень конкретной причины того, почему нормальный радиус невозможен , просто идите по этому пути.

Вот пример того, как это будет выглядеть на примере кармана:

Радиус 0,250″ позволит концевой фрезе 1/2″ легко и недорого вырезать этот карман.Именно так аэрокосмическая промышленность проектирует компоненты на протяжении столетий.

Ладно, может быть, не века, но вы поняли.

Радиус внутренних углов – это хорошо.

Хорошо, предположим, что простое закругление внутренних углов вам не поможет. Может быть, есть квадратная ответная часть, и она должна поместиться в тот карман, который мы использовали в качестве примера выше.

Есть несколько способов обойти это. Либо вы можете скруглить углы на этой сопрягаемой детали, чтобы она подходила, либо вы можете сделать подрезы в этих углах. Давайте посмотрим на некоторые примеры.

Давайте посмотрим на некоторые примеры.

Односторонняя выточка

Это самый простой вид выточки для ручных станков, так как не требуются дополнительные расчеты. Все, что вам нужно сделать, это отрезать половину диаметра инструмента дальше по одной оси. Вот пример:

Односторонняя выточкаА вот пример того, как это выглядит с сопряженной деталью:

Односторонняя выточка с сопряженным блокомДвусторонняя выточка

Это выточка, которая уравновешивает удаленный материал на любой сторону угла, и в результате получается более прочный угол. Для ручных станков требуется немного больше вычислений, но для ЧПУ это очень просто. Этот стиль — мой выбор, когда это разрешено.

Двусторонняя выточка уравновешивает материал, удаленный с обеих сторон угла, и удаляет наименьшее количество материала. Двусторонняя выточка с блокомВот эскиз, иллюстрирующий создание двусторонней выточки:

Окружность совпадает с углом , а затем две линии эскиза с вертикальными/горизонтальными зависимостями делаются одинаковой длины, чтобы центрировать окружность вокруг угла.

Теперь в этих примерах нет зазора. Если сопрягаемая часть имеет сломанный край, это не проблема. Если это острая кромка, мне нравится добавлять немного зазора на этом угловом подрезе, чтобы убедиться, что он всегда будет резаться аккуратно. Что-то вроде 0,010″ на поднутрении радиусом 0,25″ обычно работает отлично.

Вот профессиональный совет: если вы хотите, чтобы что-то было обработано на станке с ЧПУ, сделайте радиус немного больше предполагаемого диаметра инструмента. Это уменьшает площадь контакта фрезы с геометрией готовой детали и обеспечивает лучшее качество поверхности.

Обычно я стараюсь оставлять дополнительный зазор на 0,010″-0,015″ для большинства инструментов. Так, например, если я использую концевую фрезу 0,250″, я сделаю угловой радиус 0,135″ вместо 0,125″. Если я использую концевую фрезу 0,500 дюйма, я сделаю радиус 0,265 дюйма. Это просто работает лучше.

Мой любимый способ проектирования — добавить радиус, соответствующий точному диаметру фрезы, а затем сместить поверхность на 0,010″ или 0,015″ — таким образом вы получите гладкую поверхность без вибраций и дополнительный угловой зазор. чтобы он работал каждый раз.

чтобы он работал каждый раз.

Использование меньших режущих инструментов

Этот вариант часто упоминается в разговоре. Если вам действительно нужны угловые рейки, насколько маленькими вы можете их сделать?

Вопрос в том, насколько маленькими они должны быть. Чем меньше рад, тем больше времени и затрат потребуется в процессе. Давайте рассмотрим некоторые рекомендации, которые помогут вам сделать этот звонок.

В основном здесь происходит то, что практический радиус внутреннего угла сильно зависит от длины инструмента, необходимого для его резки. Поэтому, если вам нужно вырезать глубокий карман, вам понадобится длинный инструмент.

Очень длинные тонкие инструменты просто не обладают достаточной жесткостью, чтобы так хорошо работать в реальной жизни. Если вообще возможно их избежать, пожалуйста, сделайте это.

Тонкие, длинные концевые фрезы прекрасно работают на экране компьютера, когда вы впервые изучаете CAM. В реальной жизни они несчастны. Для справки посмотрите, какие концевые фрезы имеют стандартную длину, а какие — дополнительную длину. Концевые фрезы стандартной длины могут работать без каких-либо проблем. Концевые фрезы увеличенной длины должны работать медленнее, а хорошее качество поверхности тем труднее, чем длиннее становится инструмент.

Концевые фрезы стандартной длины могут работать без каких-либо проблем. Концевые фрезы увеличенной длины должны работать медленнее, а хорошее качество поверхности тем труднее, чем длиннее становится инструмент.

Как правило, вот некоторые комментарии к некоторым отношениям длины к диаметру (D):

| 2xD на 3xD | Никаких проблем, используйте это всегда, когда это возможно. |

| От 3xD до 5xD | Необходим дополнительный инструмент для увеличения досягаемости, но это все же возможно. Это просто требует дополнительного рассмотрения. |

| 5xD до 10xD | Машинист, скорее всего, использует ваше имя как ругательство. Как правило, требуется специальный инструмент. |

| Более 10xD | На этом этапе следует решить, является ли лучшим путем традиционная обработка или следует рассмотреть другие процессы. Это начнет быстро дорожать. |

Теперь это не жесткие и быстрые правила, и некоторые мастерские специализируются на работах, требующих длинных инструментов. Но вы, вероятно, обнаружите, что большинство обычных механических мастерских будут следовать этой тенденции.

Но вы, вероятно, обнаружите, что большинство обычных механических мастерских будут следовать этой тенденции.

Инструменты и оборудование для обработки острых внутренних углов

На самом деле существует множество инструментов и оборудования, позволяющих получить острые внутренние углы в разной степени, но почти все они имеют нечто общее: они дороги.

Давайте рассмотрим их.

Протяжки

Протяжки — это зубчатый инструмент, используемый для удаления материала. Бывают двух видов – линейные и поворотные.

Линейная протяжка, вероятно, является наиболее распространенной из двух. Это типичный способ выполнения квадратных сквозных отверстий в более тонких пластинах или шпоночных пазах.

Несмотря на то, что сами инструменты могут быть дорогими, они являются отличным решением для производственных циклов.

Принцип работы линейных протяжек аналогичен принципу работы ленточной пилы, за исключением того, что каждый зуб выше предыдущего. Вы можете просверлить отверстие в пластине, вставить протяжку, а затем с помощью машины (например, оправочного пресса, гидравлического пресса или протяжного станка) протолкнуть протяжку в заготовку, при этом каждый зуб удаляет небольшое количество материала до окончательной обработки. достигается геометрия.

достигается геометрия.

Я собираюсь использовать видеоролики, чтобы проиллюстрировать эти методы производства, так как они позволят вам быстро понять, как они работают. Я не делал эти видео сам, и заранее извиняюсь за ужасную музыку. Вы можете отключить звук динамиков.

Вот как это выглядит, когда вы используете протяжной инструмент с прессом:

Вот пример большого протяжного станка, который обычно используется только для очень больших производственных циклов:

Существуют также линейные броши разных стилей. Некоторые приспособления могут быть добавлены к станкам, таким как токарный станок с ЧПУ, для вырезания внутренних шпоночных пазов и другой геометрии. Вот пример:

Ротационная протяжка — это действительно круто — это способ создания внутренней многоугольной геометрии, и это можно сделать очень быстро на фрезерном или токарном станке с ЧПУ. Это также можно сделать для создания внешней геометрии, такой как сплайны и шестигранники.

Это также можно сделать для создания внешней геометрии, такой как сплайны и шестигранники.

Вот пример того, как это выглядит:

Недостатком ротационного протягивания является то, что сами устройства очень дороги, поэтому они обычно практичны только для среднего или крупносерийного производства.

Даже для линейной протяжки любой инструмент, который необходимо изготовить на заказ, может стоить десятки тысяч долларов.

Обычно готовые броши не очень дороги. В некоторых магазинах продаются стандартные размеры для обычной работы, например, брошюры для шпоночных пазов.

Подпиливание/ручная работа

Это больше подходит для любителей. Вы можете использовать напильник, чтобы выровнять углы.

Очевидно, что с помощью этого метода будет сложно поддерживать хоть какую-то точность, но это возможно. У некоторых ребят есть старые станки для заточки штампов, которые ускоряют процесс подачи и делают его более точным.

Вот видео, чтобы показать вам, как это выглядит:

В качестве альтернативы вы можете использовать пневматический Dynafile, чтобы получить его близко, если отверстие достаточно большое. есть 9Вероятность 8,2%, что это закончится полной хакерской работой.

Некоторые парни могут делать совершенно прекрасные работы таким образом, хотя обычно это старожилы и вымирающий вид. Это просто не современный способ сделать это.

Но, в конце концов, если вы из тех, кто любит выращивать собственный хлопок, прясть свою собственную пряжу и вручную ткать новую футболку, это может быть как раз для вас.

Формовочные станки

Эти станки обычно можно найти в задних углах мастерских со старым оборудованием.

Формирователь — это машина, использующая одноточечный режущий инструмент с линейным движением (без вращения) для медленного отрезания материала.

Что хорошо в этих машинах, так это то, что инструменты для более простых форм, как правило, довольно просты и не так уж и дороги. Однако, если вы используете формирователь для внутреннего сплайна, вам потребуются профессиональные фрезы.

Вот пример одной из этих машин в действии:

Как видите, они не очень быстрые.

Об этих станках с линейной подачей стоит отметить одну вещь: в конце пропила должен быть рельеф. В противном случае стружке будет некуда деваться и все сломается.

Для большей части геометрии обычно добавляют канавку или поперечное отверстие, чтобы стружка могла правильно смещаться и убираться. Вот пример:

Проволочный электроэрозионный станок

Это действительно крутые станки, но для многих они очень загадочны. Над ними работало не так много машинистов.

Над ними работало не так много машинистов.

Электроэрозионная обработка означает электроэрозионную обработку. По сути, электрод использует напряжение для разрушения и разрушения материала, а не настоящий «режущий» инструмент.

По сути, вы используете электричество для эрозии заготовки.

Вот объяснение того, как это работает:

Технически вы не получите настоящие прямые углы — вы получите крошечный радиус, равный радиусу провода (плюс немного больше для чего-то, что называется искровой разрядник ). Обычно это будет около 0,005″-0,006″, хотя может быть и меньше.

Если это неприемлемо для вашего применения, нередко делают очень маленькую выточку, как это обычно делается для концевых фрез. Однако

Проволочные электроэрозионные станки имеют свои недостатки. Разрез должен проходить прямо через деталь, чтобы проволока могла удерживаться в натянутом состоянии и проходить через заготовку. Однако интересная особенность проволоки заключается в том, что ее можно наклонять — с помощью этих станков вы можете вырезать конусы и другие интересные геометрические формы.

Однако интересная особенность проволоки заключается в том, что ее можно наклонять — с помощью этих станков вы можете вырезать конусы и другие интересные геометрические формы.

Еще одним минусом этого маршрута является то, что эти машины очень медленные, особенно по сравнению с режущими инструментами с ЧПУ. Это означает, что работы по электроэрозионной обработке проволоки могут быть довольно дорогими.

Огромным преимуществом этих станков является то, что они невероятно точны и могут обеспечить превосходную чистоту поверхности.

Sinker или Ram EDM

У этого процесса больше названий, чем вы можете представить.

Вместо проволоки в качестве электрода в электроэрозионном станке используется блок материала (например, графита, меди и т. д.) для эрозии материала.

Самое интересное в этом то, что в итоге вы получаете негативный отпечаток сделанного вами электрода. Так, например, вы можете обработать половину детали на фрезерном станке с ЧПУ, а затем использовать плунжерную электроэрозионную обработку, чтобы получить то, что вы не смогли сделать на фрезерном станке.

Вот видео, объясняющее процесс:

Недостатком этого процесса является необходимость изготовления электрода, который быстро изнашивается и требует замены. Если вам нужно что-то очень точное, вам может понадобиться сделать черновой и чистовой электрод. Ram EDM также очень медленный процесс, так что это недешево.

Альтернативные методы производства

Возможно, деталь, которую вы хотите изготовить, не нужно обрабатывать. Или, может быть, это может быть сделано с использованием нескольких различных процессов.

Вот некоторые другие методы производства, которые могут оказаться полезными.

Лазерные резаки

Если у вас есть двухмерная работа, выполненная из листового металла или более тонкой пластины, лазерная резка может стать отличным решением. Это очень экономично, и почти везде есть мастерские по лазерной резке.

Идеальных квадратных углов у вас все равно не будет, так как у лазера есть диаметр и пропил чуть больше чем у лазера, но обычно этот радиус настолько мал, что им можно пренебречь.

Основным недостатком лазерной резки является чистота поверхности и точность. Хотя обычно вы можете получить детали размером +/- 0,005″ на чем-то вроде стального листа толщиной 1/4″, вы обнаружите, что обработка поверхности значительно грубее, чем у обработанной поверхности.

Вот видео:

Литье

Литье металла может быть отличным способом получения шатких форм, но это искусство требует изучения. Многие парни могут соорудить установку для литья металла на заднем дворе, но результаты могут сильно различаться.

Если вам нужно что-то точное и у вас большой объем деталей, литье под давлением может быть действительно интересным решением.

youtube.com/embed/iSyBsdJkQu8?rel=0″ allowfullscreen=””/>Однако это всего лишь один из многих способов выполнения кастинга.

Различные методы литья имеют разные конструктивные ограничения. Например, для процессов литья, в которых используются твердые формы, необходимо добавить углы уклона, чтобы детали не сжимались и не застревали в формах.

Для более дешевого метода может быть использовано литье в песчаные формы. Основными проблемами при использовании этого метода являются получение хорошей чистоты поверхности и стабильности размеров, поскольку металл дает усадку при охлаждении.

3D-печать или металл AM

Это быстро развивающаяся технология, но основная идея заключается в том, чтобы использовать подход, противоположный большинству традиционных методов производства.

Вместо того, чтобы брать кусок металла и превращать его в готовое изделие, металлическое аддитивное производство (аддитивное производство) берет сырой металл (часто в виде порошка) и сплавляет его вместе, например, с помощью лазера или электронного луча.

Довольно крутая штука.

Там, где я работаю, мы используем процесс прямого лазерного спекания металлов. Он сплавляет металлический порошок слой за слоем, и действительно впечатляет возможность увидеть, какая геометрия возможна.

Вот видео, дающее общее представление о том, как это работает:

Конечно, ограничения есть (как и везде).

Например, поверхность, обработанная машиной, обычно довольно грубая. Все, что должно быть очень точным или гладким, нужно будет либо обработать, либо постобработать каким-либо другим способом.

Кроме того, это дорогостоящий процесс, поэтому для более простых деталей он часто оказывается непомерно дорогим.

Существуют и другие металлические AM-технологии, которые не так дороги, но не так высокоэффективны. Одной из таких технологий является струйная обработка связующим. С ее помощью можно довольно быстро создать сложную геометрию (включая квадратные внутренние углы), но материал будет состоять из смеси металлов, которые отличаются от обычных заготовок.

1 Тупой

1 Тупой

Вырезать угол в этом случае нет необходимости, а результат порадует глаз.

Вырезать угол в этом случае нет необходимости, а результат порадует глаз. В результате получаем требуемое значение для нарезки. Например, при наличии угла в 80º, углы плинтуса должны быть равными 40º.

В результате получаем требуемое значение для нарезки. Например, при наличии угла в 80º, углы плинтуса должны быть равными 40º.