Вагонка своими руками. Как сделать вагонку из необрезной доски? Фото

Эта статья для тех, кто располагает свободным временем, имеет много терпения и устойчивости. Вы узнаете в мельчайших подробностях, как из необрезной доски сделать вагонку, сэкономив при этом приличную сумму денег, так как ценовая разница вагонки и необрезной доски очень существенна (от необрезной доски даже приличных дров не получится, не то, что отходов). Поэтому использование ее в качестве вагонки — очень удачное решение.

Где применяется вагонка?

Наверное, нет смысла рассказывать обо всех преимуществах и качествах вагонки. На современном рынке строительных материалов это один из самых популярных видов декоративной отделки стен и потолков, применяемый для внутренних и внешних работ.

Вагонка может быть изготовлена из самых различных сортов древесины, и от этого зависит сфера ее применения. Так, вагонка из липы или ольхи используется для обшивки стен бани, так как не боится влаги и высокой температуры воздуха. Сосновая и еловая вагонка применяется для внутренних помещений с невысокой влажностью и температурой от -2 до +30 градусов.

Сосновая и еловая вагонка применяется для внутренних помещений с невысокой влажностью и температурой от -2 до +30 градусов.

Сегодня мы сами научимся изготовлять вагонку из дешевого материала и докажем, что самодельная вагонка ничем не уступает магазинной, да еще и экономит наши деньги.

Прежде, чем взяться за эту работу, необходимо взвесить свои силы – работа очень трудоемкая и скучная.

Инструмент для работы

В первую очередь определимся с инструментами. Очень важно правильно подобрать станок для работы. Он должен быть большой и мощный. Правильней всего работать сразу на двух станках, так как даже самые мощные станки сильно перегреваются и им полезно отдохнуть и остыть. Поэтому нужно дружить с соседями, чтобы в нужный момент всегда можно было одолжить второй станок и, пока один остывает, можно работать на втором, ведь человеческий организм выносливее техники и не подвержен перегреву, потому не так часто требует таких перерывов в работе.

Станок должен иметь мощность не менее 1. 1 кВт. Если вы решили купить новый станок, не берите дешевый! Лучше взять дороже, тысяч за 15. Поверьте, эти затраты очень быстро окупятся. Станок должен выполнять две основные функции – пилить и фуговать, это главное требование. При выборе обратите внимание на наличие люфтов в деталях, которые регулируются. Фуговальный вал не должен превышать ширину 15-20 см. Шире он абсолютно не нужен. Качественно должны быть выполнены линейки. Также большое значение имеет система охлаждения двигателя.

1 кВт. Если вы решили купить новый станок, не берите дешевый! Лучше взять дороже, тысяч за 15. Поверьте, эти затраты очень быстро окупятся. Станок должен выполнять две основные функции – пилить и фуговать, это главное требование. При выборе обратите внимание на наличие люфтов в деталях, которые регулируются. Фуговальный вал не должен превышать ширину 15-20 см. Шире он абсолютно не нужен. Качественно должны быть выполнены линейки. Также большое значение имеет система охлаждения двигателя.

Важные мелочи при выборе деревообрабатывающего станка

Желательно не выбирать станок, имеющий алюминиевый стол и такую же линейку. Алюминий оставляет на дереве черные полосы. Такие же полосы оставляет лобзиковая пила. В результате это отрицательно влияет на внешний вид обработанного материала, и готовое изделие приходится красить, а можно было бы просто скрыть бесцветным лаком. Для пилы предназначается специальный кожух, который надевается на основание пилы, чтобы не испачкать дерево, а вот на стол и линейку ничего не наденешь. Но здесь можно придумать такой выход: положить на поверхность стола органическое стекло, а вместо линейки использовать обыкновенный металлический угол шириной 4 см. В таком случае дерево останется чистым.

Но здесь можно придумать такой выход: положить на поверхность стола органическое стекло, а вместо линейки использовать обыкновенный металлический угол шириной 4 см. В таком случае дерево останется чистым.

Размеры вагонки

Длина вагонки. Для начала подберем не очень длинный отрезок необрезной доски. Длина вагонки определяется, исходя из средней длины имеющихся в наличии досок, а также от затребованной длины. Вагонку длинней 2-х метров тяжелее обрабатывать, поэтому такая длина не очень выгодна. Но для терпеливого мастера нет ничего невозможного! Любую длину можно с толком использовать. Опираясь на личный опыт, можно сказать, что даже из самой короткой досочки, фактически из мусора, можно сделать замечательный самодельный паркет, который сэкономит уйму денег, а будет выглядеть ничуть не хуже купленного в магазине!

Ширина вагонки. Определимся с шириной будущей вагонки. Если доска узкая, из нее получится широкая вагонка из расчета одна вагонка из одной доски. Если доска широкая, из нее получится две узкие вагонки. Исходя из опыта, нужно сказать, что намного практичнее использовать вагонку шириной 7-10 см. Важно помнить, что вся вагонка, используемая в одном помещении, должна быть одинаковой ширины.

Если доска широкая, из нее получится две узкие вагонки. Исходя из опыта, нужно сказать, что намного практичнее использовать вагонку шириной 7-10 см. Важно помнить, что вся вагонка, используемая в одном помещении, должна быть одинаковой ширины.

Процесс изготовления вагонки своими руками

Итак, начнем изготовление вагонки.

Пилим одну сторону доски

Прочерчиваем прямую линию, по которой будет пилиться боковина доски. Нужно использовать цветной цанговый карандаш (зеленый или синий). Если взять не цветной, то линию будет плохо видно, особенно если доска сырая или начала синеть.

Начнем пилить. Для этого доску кладем на стол станка и настраиваем ее таким образом, чтобы линия будущего распила была ровной. Упираемся туловищем на уровне пояса в конец доски и толкаем ее туловищем (а не руками) вперед на пилу. В процессе вы сами почувствуете, как у вас получается ровнее – наклоняя туловище вперед или двигая доску поясом. Главное в этом деле не спешить и не сворачивать с намеченной линии распила. Для удобства нужно приобрести пильный круг большого диаметра. Обязательно внимательно следите за доской, чтобы она не зажимала круг.

Для удобства нужно приобрести пильный круг большого диаметра. Обязательно внимательно следите за доской, чтобы она не зажимала круг.

Соблюдайте правила техники безопасности

Помните о технике безопасности! Не надевайте одежду с развевающимися деталями, обязательно наденьте защитные очки, а на пилу должен быть надет кожух с расклинивателем, который обеспечивает дополнительную безопасность и удобство при распиле, поэтому его использование обязательно!

Отпиливая доски, смотрите, чтобы мотор не перегрелся! Чтобы не перенастраивать станок, сразу нужно нарезать много досок по одной стороне. В этой работе есть определенная опасность отпилить нечаянно что-нибудь не то, попав под усыпляющее действие монотонной работы.

Пилим вторую сторону доски по линейке

Чтобы отпилить другую сторону досок, перестраиваем станок. Устанавливаем линейку на нужную ширину. Кстати, намного удобнее от фирменной линейки использовать угол на двух струбцинах.

Пилим вторую сторону досок по линейке. Берегите руки! Слегка раненый палец не столько болит, сколько пугает фонтаном крови и очень долго заживает.

Берегите руки! Слегка раненый палец не столько болит, сколько пугает фонтаном крови и очень долго заживает.

Если боковину пилить без линейки она получится уже той, которая пилилась под линейку. Откладываем такие доски в отдельную кучу, будем делать из нее рейки.

Как угадать нужную ширину рейки?

Хороший вопрос: «Как мы угадаем ширину рейки, когда продолжим работу на следующий день?». Ничего сложного — просто поставим небольшой кусок уже отпиленной вагонки и используем ее в качестве линейки. До миллиметра вымерять не будем, плотники такими мелочами не занимаются!

Фугование досок

Следующим этапом работы будет фугование досок. Это очень важная процедура, в результате которой доски стают ровными и гладкими.

Для этой цели опять перестраиваем станок. Строгаем доски опять все с одной стороны. Если доска при строгании свернулась в спираль, выбрасываем сразу — из нее уже ничего не получится. Чтобы все доски были одинаковыми по толщине, нужно считать, сколько раз вы провели каждой доской по столу и повторить это же количество раз с каждой следующей доской с таким же усилием. А с другой стороны, небольшая разница в толщине почти не заметна, ее никто кроме вас не увидит, да и вы вряд ли обратите внимание.

А с другой стороны, небольшая разница в толщине почти не заметна, ее никто кроме вас не увидит, да и вы вряд ли обратите внимание.

Вот такой результат у нас получился.

Выпиливание пазов

Нам осталось сделать заключительную операцию — проделать в досках пазы. Это можно сделать фрезой, а можно обойтись и без нее. В этом случае берется маленький пильный круг и устанавливается наискось. В результате получается так называемая «пьяная пила». Такой метод используется, когда нет фрезы. Он намного сложнее в настройке и используется, когда нет другого выхода. Лучше все же приобрести фрезу.

Устанавливаем линейку. Поднимая или опуская стол, устанавливаем нужную глубину паза. Выпиливаем пазы с обеих сторон доски. Следите за тем, чтобы доска все время касалась линейки, тогда пазы будут на одинаковом расстоянии от струганной стороны. Пазы не обязательно должны быть посередине доски, можно сделать их немного ближе к поверхности. В таком случае создается визуальное ощущение, что вагонка тоньше от ее реальной толщины.

Такая вагонка у нас получилась в результате.

Рейки из остатков досок

Из оставшихся отходов можно напилить реек, для соединения вагонки при сборке. Рейки совсем не обязательно должны быть одной длины с вагонкой. Их длина не имеет значения, потому что места стыков реек никому не видны, так как они находятся за вагонкой. Рейки должны быть тоньше пазов вагонки. За счет своей кривизны они будут хорошо держаться в пазах. К тому же их не нужно строгать, достаточно распилить. При наличии хорошей пилы она и так будет гладкой.

Чтобы изготовленная вагонка приобрела лучший вид, можно поднапрячься и снять с обеих сторон маленькие фаски, но на это уйдет уйма времени. Если время вас не поджимает, сделайте это и сразу увидите, насколько приятнее станет ее вид.

На картинке видно потолок погреба, выложенный вагонкой. Так как доски посинели, желательно потолок покрасить, это намного улучшит внешний вид. Сама по себе синева совсем не влияет на качество досок, просто это не очень красиво выглядит.

Срок службы вагонки составляет приблизительно 15-20 лет, а если ее обрабатывать специальными защитными средствами от грибков, насекомых, гниения, то срок ее службы заметно увеличится.

Изготовленная вагонка своими руками сэкономит вам деньги, а также облагородит и украсит любое помещение, даже если до этого оно имело весьма неприглядный вид. Все в ваших руках! Дерзайте!

Как самому сделать вагонку: процесс изготовления

Лучшие инструменты для дома по приемлемой цене (ссылка)

При отделке стен и потолков часто используется деревянная вагонка. Этот материал удобен и обладает привлекательным внешним видом.

Еще одним преимуществом вагонки является то, что вагонку можно сделать самому. Конечно, для этого нужно узнать саму технологию производства, а также приобрести некоторое дополнительное оборудование. Но после этого, производство вагонки может стать для вас дополнительным источником дохода.

Итак, в этой статье мы узнаем как делается вагонка своими руками, какой инструмент и материалы для этого необходимы.

Из чего будем делать вагонку

Прежде чем рассказать о том, как сделать вагонку, необходимо разобраться с требуемыми материалами и инструментами. В первую очередь нужна древесина, ведь именно из нее выбудете изготавливать изделия. В дело идет неотесанная доска длиной до двух метров. Боле длинные заготовки использовать не стоит, так как их обработка будет довольно сложной.

Если говорить о ширине, то она должна быть больше ширины вагонки. Как правило, приобретаются доски в 8-10 сантиметров. Из такой заготовки получится одно изделие. Но можно покупать и более широкий вариант, в таком случае из одной доски можно сразу получить две и более вагонки.

Сама древесина должна быть сухой, с влажностью менее 20 процентов. В противном случае готовая вагонка после монтажа может «покоробиться». Кроме этого, выбирайте доски без сучков и признаков гниения.

Для изготовления выбирается порода древесины в зависимости от места использования готовых изделий.

Если вы делаете вагонку для отделки бани, то лучше брать ольху, дуб или ясень.

Эта древесина легко выдерживает большую влажность и перепады температур. Для сухих помещения можно приобретать доски хвойных пород. Такой материал более дешевый.

Инструмент для работы

Кроме этого, для работы вам понадобятся следующие приспособления:

- фрезы для вагонки. Для этого можно использовать настольный универсальный станок для вагонки;

- пила циркулярная для распила досок на нужные отрезки;

- измерительные принадлежности.

Также желательно приготовить специальные пропитки. Этими материалами обрабатываются готовые изделия. В результате пропитки вагонка будет защищена от насекомых и плесени. Также можно использовать вещества, которые предохраняют материал от возгорания.

Этапы изготовления вагонки

Теперь переходим непосредственно к самому производству. Стоит сразу отметить, что процесс изготовления вагонки своими руками – это довольно кропотливая работа. Чтобы все получилось правильно и впоследствии радовала вас (или ваших заказчиков) необходимо запастись терпением.

Сам процесс изготовления вагонки своими руками будет складываться из следующих этапов:

- первым делом распиливаем доски на отрезки нужной длины;

- далее, заготовки нужно распилить вдоль, чтобы получились дощечки требуемой ширины;

- следующим этапом будет фугование;

- в заключение делаем пазы.

Первый этап не представляет большой сложности. Достаточно разбить доску по длине на нужные отрезки и распилить ее поперек при помощи циркулярной пилы. Самым важным является второй этап производства. При распиле доски вдоль, важно чтобы все заготовки получились одинаковой ширины. В противном случае отделанная вагонкой поверхность будет выглядеть некрасиво.

Для выполнения второго этапа на заготовке вычерчиваем ровную линию с одного края. Для этого лучше воспользоваться карандашом синего или зеленого цвета, он будет лучше заметен на поверхности.

Следующие действия потребуют от вас внимательности. Необходимо переставить пилу по линейке, чтобы второй отпил, точно отмерил нужную нам ширину. После настройки станка приступаем к отпиливанию второй стороны будущей вагонки.

Далее, приступаем к фугованию. Этот процесс позволит придать заготовке ровную поверхность, а также сделает все изделия одинаковой толщины. Чтобы именно так и получилось, запомните, сколько раз вы пропустили каждую сторону через фуговальное приспособление. Затем все остальные заготовки обрабатываете такое же количество раз.

Для проделывания пазов используем специальные фрезы для вагонки. Это приспособление устанавливается на станок вместо циркулярной пилы. При помощи фрезы проделываются пазы с обоих торцов вагонки. При этом следите, чтобы их размеры были одинаковыми.

Фрезерование пазов вагонки

Для такой работы желательно иметь универсальный деревообрабатывающий станок. Такое устройство снабжено всеми необходимыми приспособлениями для обработки деревянных заготовок. Как правило, такой станок оснащается фуговальным устройством и циркулярной пилой. При этом он имеет удобную для обработки древесины рабочую поверхность. С таким станком сделать вагонку своими руками будет несложно.

Такое устройство снабжено всеми необходимыми приспособлениями для обработки деревянных заготовок. Как правило, такой станок оснащается фуговальным устройством и циркулярной пилой. При этом он имеет удобную для обработки древесины рабочую поверхность. С таким станком сделать вагонку своими руками будет несложно.

Из видео вы узнаете как сделать и применить специальные прижимы для более эффективной фрезеровки пазов вагонки.

Во время работы стоит воспользоваться некоторыми советами и рекомендациями от специалистов:

- в первую очередь нужно правильно работать с самим деревообрабатывающим станком. При нарезке заготовок под вагонку вдоль, необходимо доску уложить на рабочую поверхность. Далее, ее движение к циркулярной пиле осуществляется при помощи тела. Именно им, а не руками, нужно толкать заготовку. В этом случае риск получить травму значительно снижается;

- чтобы вагонка получилась одинаковой ширины, можно при переустановке пилы для распила второй стороны заготовки, использовать в качестве линейки уже готовое изделие;

- после выполнения всей работы у вас останется много древесных отходов.

Не стоит сразу от них избавляться. При распиле заготовок получается много тонких дощечек, их можно использовать в качестве реек для создания обрешетки. В этом случае у вас получится существенно сэкономить на материале.

Не стоит сразу от них избавляться. При распиле заготовок получается много тонких дощечек, их можно использовать в качестве реек для создания обрешетки. В этом случае у вас получится существенно сэкономить на материале.

Кроме этого, можно проделать еще одну работу. Она не является обязательной, но позволит придать готовой вагонке более эстетичный внешний вид. При помощи специального приспособления можно снять фаски небольшого размера с торцов. Также нужно отшлифовать все поверхности.

После всех манипуляций у вас получится готовая, красивая и практичная вагонка. Осталось только обработать ее пропитками, и можно приступать к монтажу. Обработку антисептиком нужно проводить со всех сторон, а не только с лицевой, это позволит надолго сохранить прочность материала.

изготовление в домашних условиях, видео, как сделать ее самостоятельно

Натуральная древесина является уникальным и самым востребованным строительным материалом. Высокая цена продукции заводского изготовления значительно сокращает популярность дерева, как отделочного материала. Вагонка своими руками позволяет сократить стоимость конечной продукции в несколько раз.

Высокая цена продукции заводского изготовления значительно сокращает популярность дерева, как отделочного материала. Вагонка своими руками позволяет сократить стоимость конечной продукции в несколько раз.

Содержание

- Достоинства вагонки из древесины

- Выбор породы древесины

- Ель

- Сосна

- Лиственница

- Кедр

- Липа

- Ольха

- Дуб

- Определение объема работ

- Выбор оборудования для изготовления вагонки

- Изготовление станочного оборудования своими руками

- Порядок производства работ

- Распиливание доски

- Фугование поверхности

- Нарезка элементов профиля

- В заключение

Достоинства вагонки из древесины

Древесину широко используют во всех отраслях промышленности. Деревянные изделия получили повсеместное использование. Вагонка из дерева используется в строительстве при отделочных работах.

Преимуществами древесных изделий являются:

- Высокая прочность;

- Высокая теплоизоляция;

- Повышенная термостойкость;

- Долговечность;

- Электроизолирующая способность;

- Натуральность;

- Экологичность;

- Эстетичность.

Особым преимуществом древесины является изготовление вагонки в домашних условиях.

Изготовление вагонки своими руками осуществляют в следующем порядке:

- Выбор породы древесины;

- Определение размеров изделий;

- Выбор оборудования;

- Изготовление вагонки.

Выбор породы древесины

Для производства вагонки используют древесину хвойных и лиственных пород. В качестве хвойных пород используют сосну, ель, лиственницу, кедр, пихту. Продукция из лиственных пород деревьев широко представлена изделиями из липы, ольхи, дуба, ясеня, осины.

Ель

Еловые панели обладают повышенной пластичностью и мягкостью. Эти свойства используют при изготовлении вагонки, для отделки криволинейных элементов интерьера. Мягкость древесины положительно влияет на плотность соединения панелей. Поверхность еловой доски ровная, гладкая. Текстура древесины четкая, без размытости.

Недостатком еловых изделий является повышенный уровень впитывания влаги (гигроскопичность), появление смоляных подтеков, низкая биологическая стойкость. Ель подвержена быстрому гниению, разрушению вредными насекомыми. Еловые изделия требуют проведения обязательной обработки защитными средствами.

Ель подвержена быстрому гниению, разрушению вредными насекомыми. Еловые изделия требуют проведения обязательной обработки защитными средствами.

Сосна

Сосновая вагонка своими руками является наиболее распространенным хвойным пиломатериалом. Сосна отличается повышенной прочностью, легкостью, низкой стоимостью. Сосновая древесина обладает красивым узором и нежным золотистым оттенком. Наиболее ценные разновидности сосны обладают красно-бурым цветом.

В природе насчитывается до 200 видов сосны. При этом дерево растет только в Северном полушарии.

Наличие большого количества смолы благотворно влияет на окружающую обстановку. Эфирные масла способствуют длительному сохранению приятного хвойного аромата в помещении. Запах сосновой древесины оказывает успокаивающий целебный эффект.

Недостатком сосны является появление смоляных подтеков в течение длительного времени.

Небольшая плотность древесины способствует образованию царапин и сколов при нарушении технологии изготовления вагонки своими руками.

Лиственница

Отличается высокой прочностью, водостойкостью и плотностью. Изделия из этой породы отлично противостоят вредным насекомым, грибковым паразитам.

Вагонка из лиственницы отличается длительным сохранением своих физических свойств. Изделия из этой древесины имеют четкий рисунок дерева. Большое количество эфирных веществ благотворно влияют на нервную систему.

Это интересно! Корневая система лиственницы способна развиваться в слое песка толщиной всего один сантиметр.

Яркий красноватый оттенок выгодно отличает лиственницу от других пород деревьев.

Множество положительных качеств вызывают значительное повышение стоимости лиственничных изделий.

Кедр

Кедровые изделия имеют высокую прочность и долговечность. Большое содержание эфирных масел вызывают приятных хвойный аромат. Целебные качества кедра хорошо известны с давних времен.

Вагонка своими руками из кедра обладает высокой стойкостью к вредным насекомым и болезнетворным бактериям. Широкое использование кедровой древесины ограничивает высокая ценность кедра.

Широкое использование кедровой древесины ограничивает высокая ценность кедра.

Липа

Отличается высокой прочностью и водостойкостью. Липовая древесина имеет красивый рисунок, приятный светлый оттенок. Изделия из липы легко поддаются механической обработке.

Недостатком древесины является ее потемнение с течением времени.

Ольха

Изделия из ольхи имеют повышенную прочность, водостойкость, звукоизолирующие свойства.

Это интересно! Корневая система ольхи способна насыщать грунт большим количеством азота. Это позволяет расти дереву в самых трудных условиях.

Большое количество полезных эфирных веществ благотворно влияют на здоровье человека.

Дуб

Относится к деревьям с повышенной ценностью древесины. Вагонка своими руками из дуба отличается высокой прочностью, твердостью, значительным весом. Большое количество положительных качеств влияет на стоимость продукции из дуба.

Определение объема работ

Перед тем, как сделать вагонку своими руками, подсчитывают объем необходимых материалов. Для определения объема работ вычисляют размеры помещения. Площадь отделки панелями вычисляют по площади всех поверхностей. В зависимости от высоты потолка и линейных размеров определяют ширину доски.

Для определения объема работ вычисляют размеры помещения. Площадь отделки панелями вычисляют по площади всех поверхностей. В зависимости от высоты потолка и линейных размеров определяют ширину доски.

Правильность вычислений проверяются повторными замерами. Точность измерения влияет на эффективность использования сырья.

Для изготовления вагонки своими руками используют обрезные доски одинаковой ширины и толщины. Исходный пиломатериал может быть покупной либо изготовленный своими руками.

Доски покупают на базе пиломатериалов. Перед покупкой их тщательно осматривают по всей длине. Пиломатериал с дефектами и неровностями отбраковывают.

Для приобретения выбирают доски высшего сорта. Такой пиломатериал обладает наименьшим количеством сучков и смоляных карманов.

Совет. Ширину заготовок для обрезки принимают от 7 до 10 см.

Длина заготавливаемых изделий может варьироваться от 1 до 3 метров.

При изготовлении вагонки используют мощные лесопильные станки. Для разового использования промышленное оборудование целесообразно взять в аренду.

Для разового использования промышленное оборудование целесообразно взять в аренду.

Для домашнего использования выгодно приобрести станок с двухсторонним рейсмусом. Для выравнивания поверхности изделий используют фуговальный станок.

При отсутствии станочного оборудования используют ручной электрический рубанок. Недостатком ручного оборудования является низкая производительность и повышенная трудоемкость работ.

Выбор оборудования для изготовления вагонки

Производство вагонки в домашних условиях осуществляют с помощью оборудования двух типов:

- Промышленное;

- Домашнего изготовления.

Промышленное оборудование характеризуется полной готовностью к работе после покупки и монтажа на месте производства работ. Все детали и узлы такого оборудования имеют заводское исполнение.

Для нарезки основных элементов профиля служат фрезерные насадки. Эти элементы представляют собой металлические окружности с отверстием в центре. Отверстие в центре окружности предназначено для установки фрезы на вал станка. Вал станка напрямую или посредством ременной передачи соединен с валом двигателя.

Вал станка напрямую или посредством ременной передачи соединен с валом двигателя.

Каждая фреза имеет два или четыре резца из легированной стали с алмазным покрытием. Резцы предназначены для формирования шипа и паза. Для беспрерывного способа производства изделий промышленные станки способны одновременно выполнять несколько функций.

При производстве работ соблюдайте технику личной безопасности и требования при работе с электрическим оборудованием. Место вокруг установки станка должно быть очищено для свободного передвижения. При распиловке доски используйте защитные очки. Спецодежда должна быть выполнена из плотной ткани. Используемое электрооборудование должно иметь заземление.

От мощности двигателя зависит скорость вращения вала. Чем больше скорость вращения, тем больше производительность станка. Скорость вращения вала на современных промышленных станках достигает 1200 оборотов в минуту. Такая скорость вращения позволяет изготавливать вагонку длиной 3 м и более с высокой скоростью.

Оборудование самостоятельного изготовления отличается меньшей производительностью установки. Такие станки имеют моторы небольшой мощности. Основные узлы выполнены в домашних условиях на токарных станках.

До того, как сделать вагонку на самодельном станке, выполняют сборку отдельных узлов и агрегатов.

Изготовление станочного оборудования своими руками

Станок для изготовления вагонки состоит из трех основных частей:

- Электромотор;

- Распиловочный стол;

- Настольное оборудование.

Для изготовления разделочного стола используют прочное листовое железо толщиной не менее 7 мм. Стол имеет усиленную рамную конструкцию. Для повышения устойчивости и уменьшения вибрации рама стола прикрепляется к полу с помощью болтовых соединений.

Для изготовления станочного оборудования своими руками используют электромотор мощностью от 2 до 5 кВт. При выборе двигателя меньшей мощностью резко падает производительность работ в домашних условиях. Двигатель мощностью более 5 кВт не позволит выполнить высококачественную детальную проработку элементов профиля.

Двигатель мощностью более 5 кВт не позволит выполнить высококачественную детальную проработку элементов профиля.

Перед тем, как сделать вагонку на станке, в середине листа проделывают отверстие. В отверстии располагают два вальцовочных валика. Верхняя точка каждого вала совпадает с поверхностью стола. Валы с помощью ременной передачи соединяют с валом двигателя.

Двигатель представляет собой электромотор небольшой мощности 2-5 кВт. В большинстве случаев для использования подходят двигатели от крупной бытовой техники.

Перед тем, как самому в домашних условиях сделать вагонку, регулируют прижимные ролики и металлические упоры. Прижимные ролики предназначены для облегчения движения доски по поверхности стола. Ролики выполняют из металла либо прочного пластика. Упоры предназначены для направления движения доски и предотвращения возможного ее сдвига при движении.

Настольное оборудование из алюминия оставляет темные полосы на поверхности готовых изделий. Для предотвращения появления следов используйте покрытие из оцинкованной стали либо органического стекла.

Для изготовления вагонки требуется многолетний опыт работы с токарным оборудованием. Все узлы механизмов выполняют из качественных деталей.

Применение некачественных деталей значительно сокращает срок службы производственного оборудован

Использование узлов оборудования с некачественной сборкой может вызвать внезапный выход устройства из строя.

Порядок производства работ

Вагонка своими руками выполняется в следующем порядке:

- Распиливание доски;

- Фугование поверхности;

- Нарезка элементов профиля.

Распиливание доски

Изготовление вагонки ведут с использованием дисковой пилы с большими зубьями. Перед началом работ проверяют надежность закрепления пилы и запорных устройств. При необходимости проводят закрепление детали до необходимого уровня.

После проверки надежности закрепления всех деталей и узлов включают прибора. Осторожно заводят торец доски между направляющими роликами. Плавными движениями подводят торец к доске.

Для подстраховки от случайного движения используют упоры.

Заготовку распиливают на необходимое количество досок.

Остатки от распила досок можно использовать для изготовления реек или брусков для обрешетки.

Заготовленный материал складывают в штабеля в заранее установленное место. Между рядами сложенных досок укладывают деревянные прокладки. Использование прокладок ускорит высыхание досок с повышенной влажностью.

Фугование поверхности

Перед тем, как сделать вагонку, производят фугование поверхности доски. Фугованием называют получение прямолинейной поверхности досок с помощью цилиндрических валов. Для выполнения фугования дисковую пилу заменяют вальцовочными валиками. Работу ведут в одном направлении. Для этого доску с каждой стороны прогоняют по поверхности стола.

Для получения качественной поверхности величина нажима и количество проходов должны быть одинаковыми для всех изделий.

Для автоматизации процесса фугования используют прижимные устройства с регулируемой силой надавливания. Такие устройства делают самостоятельно либо приобретают в специализированных магазинах.

Такие устройства делают самостоятельно либо приобретают в специализированных магазинах.

Нарезка элементов профиля

Нарезку шипа и паза на каждой доске осуществляют с помощью съемных фрез либо наклонной дисковой пилы.

Перед нарезкой элементов профиля проверяют работу всех закрепительных и направляющих механизмов. При использовании фрезерных насадок проводят регулировку резцов по толщине доски и уровню заглубления режущих кромок в древесину.

Помните! Использование некачественных материалов при изготовлении элементов станочного оборудования влияет на безопасность работ.

При использовании дисковой пилы производят тщательную регулировку угла наклона диска. После регулировки режущих механизмы надежно закрепляют. Для обеспечения равномерного прохода по длине и получения правильного профиля обязательно используют упоры.

Полное описание того, как изготавливается вагонка своими руками, вы можете увидеть на этом видео.

com/embed/iXuLEArgwos” scrolling=”yes” frameborder=”0″/>В заключение

Вагонка, изготовление которой выполнено своими руками, имеет много важных преимуществ. Самостоятельно приготовленные изделия имеют высокое качество без перерасхода древесины. При изготовлении имеется возможность тщательного контроля каждого изделия.

Незначительные дефекты легко устраняются в процессе производства работ. Стоимость выполнения изделий в домашних условиях значительно меньше вагонки заводского изготовления.

изготовление с помощью ручного фрезера, циркулярной пилы

Вагонка – популярный материал для отделки. Стоимость зависит от многих факторов. Доски из хорошего красивого дерева стоят заметно выше. Однако вагонку можно изготовить самостоятельно.

Содержание

- Определение и разновидности вагонки

- Сфера применения

- Популярные размеры

- Промышленное производство

- Особенности самодельной вагонки

- От чего зависит качество

- Выбор материала

- Породы древесины

- Набор инструментов и оборудования

- Подготовка материала

- Распиливание доски

- Фугование доски

- Изготовление вагонки

- С помощью фрезера

- С помощью циркулярки

- Что делать с остатками доски

Определение и разновидности вагонки

Вагонка — доска для отделки стен внутри и снаружи зданияВагонка – отделочная доска. Первоначально от обычной она ничем и не отличалась, кроме небольшой толщины. Позднее в боковых сторонах стали прорезать пазы и выступы, чтобы при монтаже материал образовал более ровную и прочную поверхность.

Первоначально от обычной она ничем и не отличалась, кроме небольшой толщины. Позднее в боковых сторонах стали прорезать пазы и выступы, чтобы при монтаже материал образовал более ровную и прочную поверхность.

Различают обычную вагонку и евровагонку. Первый вариант чаще изготавливается из древесины с влажностью до 25%, что приводит к усыханию и короблению материала. Шипы и пазы не слишком выражены, так что под нагрузкой доски расходятся. Евровагонка производится из сухой древесины – не более 15%, размеры ее более точны, а шипы и пазы больше. Кроме того, на внутренней стороне ламелей есть вентиляционные канавки, что снижает риск появления конденсата.

Вагонка выпускается разной конфигурации. С лицевой стороны выбираются фаски – скругленные или угловатые, что придает ламелям более интересный вид. Различают следующие профили:

- softline – возле шипа выбирается древесина, фаска имеет скругленную форму, что помогает стекать воде и конденсату;

- штиль – имеет большую толщину – до 25 мм, возле шипа древесину не убирают, но верхняя часть профиля имеет скругленные углы;

- ландхаус – лицевая сторона фрезеруется, здесь формирует несколько выступов и углублений, чтобы собранная отделка образовывала определенный узор;

- блокхаус – вся лицевая часть равномерно скруглена и имитирует оцилиндрованное бревно;

- американка или корабельная вагонка – с лицевой стороны срезана под углом.

Софтлайн Двухсторонняя Американка Блокхаус Ландхаус ШтильВыпускают также двухстороннюю вагонку. Обе ее стороны являются лицевыми. Материал используется для сборки тонких межкомнатных перегородок.

Да

71.43%

Нет

28.57%

Планирую

0%

Проголосовало: 7

Характеристики и внешний вид вагонки зависят от сортности используемого дерева. По этому признаку различают следующие классы.

- Экстра – или бессучковый. Трещины, сколы, пятна или смоляные кармашки на лицевой стороне исключены. Допускается 1 здоровый светлый сучок на 1 погонный метр.

- Класс А – допускается 2–3 здоровых сучка на 1 погонный метр, а также микротрещины и мелкие непростроги. Некоторые производители подобные дефекты зашпаклевывают. Количество досок, сделанных из сердцевины ствола, не превышает 30% от общего объема.

- Класс В – разрешается 2 выпадающих сучка и трещины длиной в 30 мм на лицевой стороне на 1 погонном метре.

Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема.

Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема. - Класс С – допускает очень большое количество дефектов, кроме гнили, плесени, сколов глубже половины толщины. Здесь могут встречаться выпавшие сучки, сквозные трещины, засмоленность.

Классифицируют ламели также по породе дерева.

Сфера применения

OLYMPUS DIGITAL CAMERAВагонка изначально разрабатывалась для отделки транспортных средств. Однако ее удобство, привлекательность и простота в монтаже обеспечили более широкое применение. Ламели используют:

- для обшивки стен и даже потолка в жилых помещениях и некоторых офисных, где допускается такая отделка;

- для облицовки балконов и лоджий, где выбор материалов ограничен;

- для отделки сауны, бани, предбанника и других помещений в банном комплексе;

- для облицовки фасадов зданий;

- для обшивки подвальных помещений, гаражей, мастерских;

- вагонку нередко берут и для сооружения заборов и красивых ограждений.

Материал применяют не совсем традиционным образом. Из вагонки делают фасады шкафов, реечные или глухие двери, тонкие межкомнатные перегородки, декоративные ширмы и прочее.

Популярные размеры

Изготовление вагонки промышленным методом подразумевает стандартизацию размеров. ГОСТом регламентируется только ширина и толщина. Длина изменяется от 2100 до 6000 мм и больше. Длинные встречается редко, поскольку работать с такими длинными досками неудобно.

Типовые размеры:

- ширина – 80, 100, 110, 120, 150 мм;

- толщина – 12,5, 13, 16, 19, 25 мм.

Валера

Голос строительного гуру

Задать вопрос

Габариты ламелей влияют на свойства. Чем шире вагонка, тем выше вероятность коробления и усадки. Узкие ламели в целом лучше сохраняют геометрию и более устойчивы к механическим повреждениям. Толщина определяет долговечность. Для внутренних работ чаще берут тонкие ламели – 12,5, 13 мм. Для наружных работ, особенно при обшивке утепленных стен, нужны ламели более толстые – в 16–25 мм.

Для наружных работ, особенно при обшивке утепленных стен, нужны ламели более толстые – в 16–25 мм.

Промышленное производство

Производственный цехПроизводственная технология получения ламели включает несколько этапов. Поскольку речь идет о крупных партиях, используют мощное профессиональное оборудование.

- Сначала изготавливают обрезную доску.

- Затем ламели высушивают на открытом воздухе или в камере. Влажность качественного материала не превышает 12–15%.

- Доски обстругивают с лицевой стороны и придают нужную форму.

- На станках подвергают материал фальцовке и шпунтовке, формируя не только шипы и пазы на боковых сторонах, но и специфический профиль вагонки: ланхудахус, штиль, американка.

- Материал очищают от грязи и пыли. Доски проходят стандартную проверку и сортируются по качеству и сортности.

Оборудование, используемое для разделки и формовки ламелей мощное, но не сложное.

В домашних условиях можно выполнить те же работы на фрезерном станке, несколько его модифицировав.

Особенности самодельной вагонки

Вагонка своими руками выполняется именно из того дерева, какое требуется потребителю. Самостоятельно можно подобрать не только цвет и рисунок, но даже такое расположение сучков и пятнышек, чтобы подчеркнуть особенность материала.

Простота обработки дерева

Можно сделать ламели с разной структурой

Ламели можно изготавливать из расчета на будущую обработку: брашинг, состаривание, покрытие лаком или краской

Стоимость вагонки своими руками ниже, несмотря на приличный расход электричества при изготовлении

В домашних условиях сложно точно соблюдать размеры и конфигурацию доски

Сложный профиль потребует намного больше времени и усилий

Для изготовления потребуется сухое дерево

Работа требует квалификации и опыта

От чего зависит качество

Для изготовления вагонки нужно брать качественный материалКачество материала, сделанного своими руками, определяется следующими факторами.

- Для вагонки нужно брать хорошую обрезную доску. Иначе корректировать толщину изделия будет весьма сложно.

- Дефекты материала – сучки, кармашки, трещины – весьма затрудняют работу. Следует распланировать раскрой так, чтобы дефекты не оказывались на участках обработки.

- Доски с гнилью, черными сучками, очень кривые покупать нельзя, в домашних условиях с такими повреждениями не справиться.

- Все инструменты, используемые в работе, должны быть в идеальном состоянии.

- Во время работы следует следить за чистотой на станке. Мелкую древесную пыль и стружки периодически сдувают, циркулярную пилу остужают. В противном случае срезы и пропилы получаются менее ровными.

- Предпочтительнее сухая доска. Она режется лучше и не дает усадки. Ламели из древесины естественной влажности имеют неточные размеры, а после монтажа отделку может повести.

На качество обшивки влияет и выбранный профиль. Вырезание вентиляционных бороздок существенно облегчает вывод влаги. Такая отделка прослужит намного дольше.

Выбор материала

Вагонку своими руками можно изготовить из любой древесины. Но если нужно получить отделку высокого качества, к выбору материала следует подходить тщательно.

- Сортность – чем выше класс доски, тем более высокого качества получаются ламели. Сучки, кармашки, трещины портят внешний вид и существенно снижают его прочность, стойкость к действию влаги и к износу. От несортового материала стоит сразу отказаться.

- Влажность – предпочтительнее сухая древесина с влажностью в 12–15%. Если показатель выше, придется в процесс изготовления вагонки включить и сушку.

- Размеры досок ограничены. На домашнем станке можно обрабатывать материал толщиной не более 2 см и шириной не более 10 см.

Важно подобрать породу дерева, так как ее характеристики определяют назначение обшивки.

Породы древесины

СоснаИзготавливают вагонку из хвойных и лиственных пород.

- Сосна – самый распространенный материал, так как дешев, доступен и позволяет подобрать большой объем первосортного материала. Древесина сосны довольно устойчива к гнили, так как содержит большое количество смол. Тем не менее ее нужно защищать от действия влаги, а пар она переносит совсем плохо. Сосновые ламели чаще идут на внешнюю обшивку. При этом вагонку следует окрашивать, прогрунтовывать, покрывать лаком.

- Лиственница – более дорогой материал, но обладающий очень высокой стойкостью к действию воды. Такие ламели в защите не нуждаются и служат десятилетиями, поэтому тоже обычно применяются для обшивки фасада. Лиственница содержит больше сучков и кармашков, однако такие дефекты мало влияют на ее качество.

- Кедр – дорогой вариант. Кедровая древесина очень красива, тверда, прочна, устойчива к воде и пару. Обладает лечебными свойствами.

Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны.

Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны. - Дуб – элитный первоклассный вариант. Древесина твердая, очень прочная, необычайно красивая и долговечная. Однако самостоятельно изготовить дубовую вагонку сложно.

- Липа – прекрасный вариант для бани и детской. Дерево светлое, шелковистое на ощупь, чудесно пахнет. Липа устойчива к действию пара и плохо проводит температуру, поэтому даже в финской сауне она чрезмерно не нагревается.

- Ольха – тоже рекомендуется для обшивки сауны и парилки. Плохо проводит тепло, не накапливает влагу, обладает очень хорошими звукоизоляционными свойствами. По внешнему виду уступает липе. Кроме того, ольха не столь долговечна.

- Береза – красивая древесина, но склонная к короблению и растрескиванию. Работать с березой на домашнем станке очень сложно.

Использовать можно и другие породы: вишню, тополь, ясень.

Не рекомендуется брать древесину фруктовых деревьев: она слишком мягкая и быстро приходит в негодность.

Набор инструментов и оборудования

Станок для производства вагонки своими рукамиЧтобы изготовить ламели своими руками, необходимо сделать станок или модифицировать фрезер. Потребуется для этого следующие материалы и инструменты.

- Уголок и трубы квадратного сечения для стола и рамы. Стол делают нешироким и длинным, но массивным, чтобы снизить вибрацию.

- Лист железа для столешницы – его прикручивают болтами. В столешнице проделывают 2 отверстия, в которых располагают вальцовочные валики. Размещаются они так, чтобы не возвышать над уровнем столешницы. Вал соединяют с валом двигателя ременной передачей.

- Ножевой вал – предпочтительнее готовый промышленный. Выбирают модель со ступенчатыми шкивами, чтобы можно было регулировать число оборотов.

- Прижимные ролики – можно изготовить из устройства любого типа, например, снять со стиральной машинки.

- Асинхронный двигатель мощностью в 2–5 кВт.

- Болгарка, сварочный аппарат для резки и сварки станка.

- Дрель с набором сверл.

- Циркулярная пила, рубанок.

- Линейка и специальный угольник с метками.

- Комплект фрез для изготовления вагонки.

Для отделки доски могут понадобиться столярные инструменты, кисти для лакировки или окраски.

Подготовка материала

Правильное складирование досокПорядок изготовления вагонки следующий:

- подготовка и распиливание досок;

- фугование поверхности;

- формирование элементов профиля.

Предварительные мероприятия просты:

- выбирают расходный материал, следя за тем, чтобы толщина обрезной доски не превышала 2 см, а ширина – 10 см;

- сортируют доски и сразу же избавляются от материала с пятнами гнили или выпавшими сучками;

- готовят место для складирования – обычно это навес, где доски перекладывают деревянными прокладками.

Заготовки тоже желательно укладывать в одно место, чтобы проще было передавать их на станок.

Распиливание доски

Для распиловки используют циркулярную пилу с большими зубьями. Перед работой обязательно проверяют, насколько хорошо закреплена пила и запорные устройства. Технология следующая.

- Включают прибор. Заводят разрезаемую доску торцом вперед между направляющими роликами.

- Чтобы предупредить случайные движения, используют упоры.

- Распиливают доски на нужное количество ламелей.

- Складывают подготовленный материал в штабеля.

Запрещается снимать с пилы защитные приспособления – клин и кожух. Они предупреждают обратный вынос деревянной плашки.

Фугование доски

Прежде чем сформировать профиль вагонки, нужно добиться точной прямолинейной поверхности доски. Процесс этот называется фугование.

- Для работы заменяют циркулярную пилу цилиндрическими валами.

- Доску прогоняют в одном направлении с каждой стороны.

- Величину нажима регулируют с помощью прижимных устройств.

- Количество проходов с каждой стороны должно быть одинаковым для всех заготовок.

Изготовление вагонки

Профиль изделия составляют пазы и выступы с боковых сторон доски, вентиляционные желобки с внутренней стороны и элементы профиля с наружной – скругленные вырезы, выборка дерева и прочее.

Нарезку осуществляют с помощью фрез или циркулярной пилы.

С помощью фрезера

Для формирования вагонки ручным фрезером нужно брать только подготовленные доски. Все операции выполняются при жесткой фиксации материала и режущего инструмент. Поэтому точность размеров имеет огромное значение.

- Начинают работы с настройки: регулируют положение доски по отношению к ограничителю, фиксируют прижимными роликами с внутренней стороны.

- Выставляют фрезу по высоте. Важно добиться того, чтобы обе фрезы находились на одинаковой высоте.

- Заготовку ведут вдоль фрезы, вырезая паз с одной сторон доски. Затем меняют фрезу и формируют с другой стороны выступ такой же формы и размера.

Ни в коем случае нельзя удерживать доску вручную во время работы.

С помощью циркулярки

Вагонку своими руками можно сделать и на циркуляре. Технология несколько сложнее. Здесь важно следить за углом наклона диска.

- Регулируют положение диска так, чтобы можно было сделать зеркальные выборки на двух сторонах доски. При толщине доски в 20 мм выход диска составляет 10 мм, а дистанция до линейки тоже достигает 10 мм.

- Первый проход выполняют плашмя. Заготовку прижимают к боковому упору и прорезают канавку на половину толщины.

- Затем доску ставят на ребро и повторяют ту же операцию.

- Те же действия совершают с другой стороны торца.

Обработку лицевой части доски не выполняют. На циркуляре делают только достаточно грубую вагонку.

После изготовления вагонки остается не только древесная пыль и стружка, но и обрезки досок разного вида и размера. Используя тот же станок и ручные инструменты, из них можно сделать немало полезных вещей:

- тонкие небольшие рейки идут для заделки сидений стульев, садовой мебели, детских качелей;

- из мелких дощечек выполняют кухонные разделочные доски и деревянные «салфетки»,

- крупные фрагменты подойдут для изготовления полок и ящиков;

- красивые куски дерева можно использовать даже для декоративной обшивки стены, например, кухонного фартука.

Станок для изготовления вагонки, сделанный своими руками: использование циркулярки и фрезера

Деревянная вагонка – тонкая облицовочная доска со специальными вырезами, обеспечивающими простоту монтажа, пользующаяся стабильно высоким спросом на рынке.

Это универсальный материал, с его помощью можно создать изысканный интерьер, облицевать наружную стену. Дерево полностью безвредно, вагонка подойдет даже для детской комнаты. Дощечки любой формы можно купить в строительном магазине, а можно сделать самостоятельно, для этого потребуется станок для изготовления вагонки, материал и, конечно же, желание.

Не забудь поделиться с друзьями!

Содержание статьи

- Стоит ли покупать

- Принцип работы станка

- Составные части самодельного станка

- Станина

- Столешница

- Двигатель

- Прижимной механизм

- Режущий инструмент

- Вагонка с помощью циркулярки

- Использование фрезерного станка

- Требования к пиломатериалам

Стоит ли покупать

Купить вагонку нетрудно. В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

Затевая крупный ремонт, нелишним будет рассмотреть вариант самостоятельного изготовления вагонки. Стоит отметить, что даже самый простой станок такого типа будет иметь высокую цену, и, прежде чем решаться на покупку, надо оценить ее рентабельность.

Нужен в домашней мастерской подобный станок или нет – решать самому мастеру, можно лишь привести несколько аргументов в пользу покупки:

- производство вагонки в домашней мастерской позволит заметно сэкономить на строительном материале;

- изготовленная своими руками продукция будет заведомо более высокого качества, чем аналогичная, поступающая в продажу;

- станок может стать источником дополнительного заработка ввиду ощутимой разницы в цене между обрезной доской и готовой вагонкой.

Также нельзя забывать и о том, что данный станок многофункционален. Сфера его применения не ограничена производством вагонки. С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

Принцип работы станка

Процесс изготовления вагонки включает в себя обработку заготовки с четырех сторон. Прежде всего, доска проходит дисковые пилы, которые создают ровные края. Далее рейсмус калибрует заготовку. Последним этапом является фрезерование, в результате которого формируются фаски и элементы соединения (шип и паз).

В принципе, все эти действия можно выполнять на разных станках, но это неэффективно. Гораздо разумнее использовать один станок, который позволит получить на выходе полностью готовое изделие, к тому же за один проход.

Работа данного станка возможна благодаря одновременной установке нескольких (от 4 до 7) шпинделей на одной столешнице. Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

На производственных предприятиях используют мощные станки с рабочими поверхностями до 12 м, для изготовления вагонки в домашних условиях можно выбрать портативное устройство. При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

Составные части самодельного станка

Станок для производства вагонки можно изготовить самостоятельно, но надо учитывать, что он имеет сложную конструкцию. Браться за такую работу можно только в том случае, если имеется опыт и соответствующие знания.

Чертежи простого станка для домашней мастерской несложно найти на просторах интернета. Конструктивно же он состоит из нескольких основных устройств, собранных на общей раме.

Станина

Остов станка являет собой массивную стальную конструкцию, которая обеспечивает устойчивость и надежность крепления всех узлов и агрегатов. Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Столешница

Лучшим материалом для стола самодельного станка является шлифованная стальная плита. В ней делаются технологические отверстия для выхода режущего инструмента, на ней устанавливаются упоры. Столешницу делают узкой и вытянутой в длину, ее задача – поддерживать заготовку во время обработки.

Для небольшого станка столешницу можно изготовить и из листовых материалов на основе дерева. Подойдут ламинированные плиты или толстая фанера. Лучше всего подобную конструкцию оббить металлом или оклеить прочным пластиком.

Двигатель

Все вращающиеся устройства приводятся в действие электродвигателем. Даже для небольшого станка его мощность должна превышать 2 кВт. Передача вращения осуществляется с помощью ремней. Для эффективной работы различных режущих устройств нужна разная скорость вращения, этого добиваются использованием шкивов разных диаметров.

Прижимной механизм

Задача данного механизма – точно ориентировать заготовку и удерживать ее во время обработки. Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Режущий инструмент

Дисковые пилы и фрезы формируют профиль изделия на выходе. Качество получаемой вагонки зависит прежде всего от качества этого узла. Меняя режущий инструмент и его параметры, можно настраивать станок для производства различной продукции.

Создавая самодельный станок, важно обеспечить безопасность его эксплуатации. Все вращающиеся части должны быть закрыты металлическими кожухами. Блок включения-отключения должен располагаться в непосредственной близости от оператора. Кнопка выключения должна быть красного цвета, легко нажиматься и ни в коем случае не быть утопленной в корпус выключателя.

Вагонка с помощью циркулярки

Часто возникает ситуация, когда на передний план выходит не эстетика материала, а исключительно его практичность, к примеру, необходимо отделать стены или потолок подсобного помещения, погреба, мастерской. Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Первым делом надо подготовить пиломатериал. Понадобятся доски толщиной 15-20 мм, шириной 8-10 см. Разумно предположить, что чем шире доска, тем меньше ее понадобится, тем быстрее будет выполнена работа. Это верно, но лишь отчасти. Большая ширина плюс примитивное соединение, пазы для которого позволяет выполнить циркулярка, гарантированно приведут к короблению доски, тем самым недолговечности покрытия.

Заготовки необходимо выровнять по ширине. Для этого боковой упор циркулярной пилы выставляют с помощью линейки, фиксируют. Поочередно обрабатывают каждую дощечку, доводят ширину до единого значения.

Обратите внимание! В процессе работы следует внимательно осматривать заготовки. Не стоит пытаться изготовить вагонку из доски, в которой много сучков, или их немного, но они крупные. В домашних условиях их точно не удастся зафиксировать, они скоро выпадут.

После того как дощечки выровняли, их циклюют. Лучше всего для этого подходит фуговальный станок, но заводские циркулярки тоже могут выполнять эту функцию. Конечно, можно обработать доску ручным или электрическим рубанком.

Далее необходимо создать паз и шип для крепления вагонки. Проще всего сделать зеркальные выборки в противоположных торцах доски. Их точность и симметричность достигается регулировкой высоты выхода диска и расстоянием от пилы до упора.

При толщине доски в 20 мм выход диска должен быть 10 мм, расстояние до линейки также 10 мм. Первый проход делают плашмя. Прижимая доску к боковому упору, проделывают в ней канавку на половину толщины. Далее доску ставят на ребро, повторяют операцию. Те же действия, но в зеркальном отражении выполняют с другого торца.

В результате описанных действий получается грубый вариант вагонки, которую легко монтировать, она создает привлекательную ровную поверхность.

youtube.com/embed/BwDhM1ulQq4″ frameborder=”0″ allowfullscreen=”allowfullscreen”>Использование фрезерного станка

Наличие фрезерного станка по дереву позволит изготовить вагонку достаточно высокого качества. Ею можно смело облицовывать не только подсобные помещения, но и жилые комнаты. Используя фрезы различной конфигурации, можно изготовить с помощью фрезера своими руками вагонку любого типа, в тому числе и пользующуюся особым спросом евровагонку.

Преимущества евровагонки:

- более надежное соединение;

- пропилы на обратной стороне, позволяющие покрытию дышать;

- обилие профилей, позволяющих создать уникальную поверхность;

- высокая долговечность.

До начала работы надо подготовить материал. Дощечки должны быть ровными, гладкими. Заготовки с сучками на боковых гранях сразу отбраковывают – высока вероятность того, что в процессе фрезеровки они вылетят. Также отбраковывают дощечки с потемнениями, продольными трещинами, имеющие видимую кривизну.

Лучший фрезерный инструмент для изготовления вагонки – станок с вертикальным шпинделем. На него надевается фреза для проделывания паза с одновременным снятием декоративной фаски. Режущий инструмент выставляется в зависимости от требуемой глубины обработки и надежно фиксируется.

Работать будет удобнее, если станок немного усовершенствовать, а именно установить на столешнице несколько металлических роликов, которые будут фиксировать рейку, регулируя глубину обработки, позволяя ей поступательно двигаться вдоль ножа.

Обратите внимание! Прежде чем браться за изготовление вагонки, стоит испытать станок. Для этого нужно выстругать короткую рейку, проверить и, если результат устраивает, переходить непосредственно к работе.

После того как будет обработана одна сторона, фрезу меняют. Удобно работать наборным инструментом, фрезами, собранными из нескольких ножей. Меняя конфигурацию режущей кромки, можно изготавливать различные виды вагонки.

Также можно проделать пазы и на внутренней стороне вагонки, для этого заготовку ставят на ребро, поджимают с помощью роликов.

Требования к пиломатериалам

Изготовить качественную вагонку можно только из соответствующего пиломатериала. Есть несколько правил по этому поводу:

- лучше брать древесину нижней части дерева. Она отличается хорошей фактурой, в ней меньше сучков;

- заготовка должна быть ровной и гладкой. Не допускается наличие трещин, гнили, следов деятельности короеда;

- доски, из которых будет изготовлена вагонка, должны быть высушены, допускается влажность не более 12-16%. В противном случае вагонку может повести, а одна некачественная доска легко испортит всю стену.

Порода дерева выбирается в зависимости от предназначения вагонки. Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Самой популярной по праву считается древесина хвойных пород. Она отлично подходит как для внутренней отделки, так и для наружных стен. В помещении она создает особый уют, наполняя воздух еле уловимым смолистым ароматом.

Липа, ввиду своей мягкости и податливости, позволяет изготавливать вагонку самого сложного профиля. Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Оформление помещений деревянной вагонкой – это осовремененная классика. Изысканные и безопасные для человека интерьеры, красивый и функциональный экстерьер – все это можно сделать самому. Мини-станок для производства вагонки позволит сэкономить на строительном материале, а полноценный стационарный – поможет неплохо заработать.

Монтаж вагонки, рекомендации и советы по укладке и крепежу

Монтаж вагонки – это просто, стильно и недорого. А установить подобную обшивку может каждый!

А установить подобную обшивку может каждый!

Вагонкой в основном обшивают стены и потолок жилых комнат, бань и саун, а также в качестве лицевого слоя наружных фасадов. Натуральное дерево имеет приятный естественный вид, создает уют и служит дополнительным слоем теплоизоляции. Причем для монтажа подобной обшивки не нужны годы практике в строительстве или ремонте, монтировать вагонку можно самостоятельно, главное соблюдать технологию укладки.

Деревянная вагонка – профилированная особым образом сухая строганная доска, натуральный и экологически чистый материал. Обшитые деревом стены создают атмосферу домашнего уюта и тепла, а также полезны для здоровья, подробнее об этом рекомендуем ознакомиться в этой статье. Главное преимущество вагонки – легкость и простота, поэтому ее активно используют для отделки и декорирования.

Подготовка вагонки к монтажу

- Перед монтажом необходимо удалить загрязнения, желательно сделать это сухой или слегка влажной ветошью.

- Далее необходимо обработать внешнюю часть антисептиком, который предотвратит образование плесени и насекомых. Об антисептировании пиломатериалов мы уже говорили в другой статье. После завершения обработки дайте материалу просохнуть.

- Также в начале работы желательно нанести на доски тонкий слой лака или другого защищающего покрытие средства. Красить доски гораздо удобнее в горизонтальном положении и до того, как они будут монтированы на стену. В таком случае лакокрасочный слой будет более ровным и без подтеков. Со временем покрытию потребуется обновление.

Важно! Не использовать лаки для вагонки при монтаже в бане, так как при нагревании лакокрасочные материалы (ЛКМ) выделяют вредные вещества.

Крепление вагонки

- Если монтаж вагонки производится на ровные деревянные стены, то крепить доски можно непосредственно к ним.

- Если ваши стены не имеют ровной поверхности, а также если это кирпичные или железобетонные стены, то под вагонку потребуется установить деревянную обрешетку (рейки), закрепленные вертикально с шагом 0,6-1м.

- Обрешетка под вагонку потребуется при высокой влажности в помещении. Так вы организуете вентиляцию досок с обоих сторон обшивки и не позволите лишней влаге скапливаться внутри.

- Если укладываете вагонку вертикально, закрепите рейки обрешетки в горизонтальном положении. При этом верхняя сторона обрешетки должна быть в одной плоскости, тщательно убедитесь в этом с помощью отвеса или уровня.

Монтировать вагонку можно одним из 4 способов, в зависимости от крепежа:

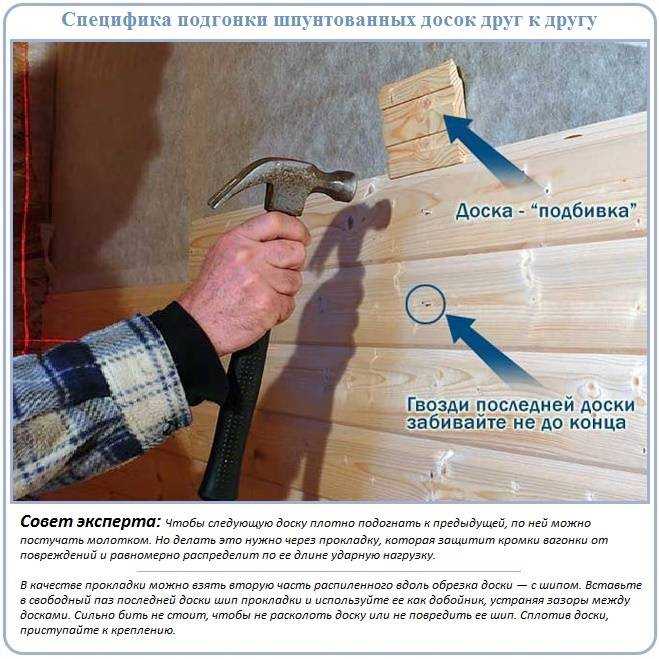

- Гвоздями. В этом варианте крепления используют гвозди длиной 5-6 см, их вбивают с шагом 25-30 см. Гвозди вбивают в паз под углом 45 градусов. Чтобы снизить вероятность повреждения вагонки, гвоздь насаживается в нужном месте, а после забивается добойником. Шляпку гвоздя при монтаже необходимо хорошо утопить в дерево, чтобы следующая доска беспрепятственно вошла в паз. Но можно крепить вагонку и открытым способом, забивая гвоздь перпендикулярно в лицевую сторону.

- Степлером. В следующем варианте будет использоваться степлер со скобами, которые загоняются под углом в паз. Данный способ будет эффективен при монтаже досок сверху вниз. Скобы при этом нужно утопить в древесину таким образом, чтобы шип нижней доски свободно вставлялся и не цеплялся.

- Кляймерами. Монтаж вагонки сверху вниз можно производить с помощью кляймеров (оцинкованных скоб). Крепежи монтируются на задней части паза доски. Сами же кляймеры будут крепиться к стене с помощью саморезов, либо гвоздей, на ваше усмотрение. На следующей доске сперва закрепляется оцинкованная скоба, которая будет стыковаться с верхней доской и кляймер впоследствии крепится к стене. Применить данный способ можно только для внутренней отделки тонкой вагонкой, большую нагрузку подобные крепления не выдержат.

- Саморезами. Данный вариант используем, когда обшивка крепится снизу вверх. Первая доска будет закрепляться снизу с помощью самореза, который необходимо зашкантовать.

Еще один саморез монтируется сверху, непосредственно в шип. Шляпка самореза и поверхность шипа должны быть на одном уровне. Следующая доска вставляется пазом в шип предыдущей и закрепляется саморезом в шип. Верхняя доска будет крепиться аналогично нижней – на два самореза.

Еще один саморез монтируется сверху, непосредственно в шип. Шляпка самореза и поверхность шипа должны быть на одном уровне. Следующая доска вставляется пазом в шип предыдущей и закрепляется саморезом в шип. Верхняя доска будет крепиться аналогично нижней – на два самореза.

В зависимости от профиля вагонки, могут быть и дополнительные способы крепежа

Вертикальное или горизонтальное расположение вагонки?

Вагонку можно расположить как горизонтально, так и вертикально. При этом методы крепления досок остаются такими же. Расположить вагонку вертикально будет удобно, если для стен будет удобнее подготовить доски по высоте. Например, если у вас стены в длину более 4 метров (стандартная большая длина для доски вагонки) или, наоборот, очень скромная (придется много распиливать и, возможно, потерять часть материала впустую)

Кстати! При внутренней обшивке банного помещения вагонку тоже лучше монтировать вертикально, либо шипом вверх. Тогда вода будет намного быстрее уходить и не станет накапливаться в пазу. Обрешетка из реек или же небольших брусков необходима в обязательном порядке. А в верхней и нижней части рекомендуется оставить зазоры для дополнительной циркуляции воздуха.

Обрешетка из реек или же небольших брусков необходима в обязательном порядке. А в верхней и нижней части рекомендуется оставить зазоры для дополнительной циркуляции воздуха.

Горизонтальное расположение вагонки

Вертикальное расположение вагонки

Монтаж вагонки на потолок

Монтаж вагонки на потолок мало чем отличается от укладки и крепежа досок на стены. Внимание стоит обратить на 2 момента:

- Возьмите вагонку потоньше. Обшивка потолка не требует от покрытия выдерживать нагрузку, наоборот, она будет ее создавать своим весом. Поэтому чем тоньше, соответственно, легче будет вагонка, тем надежнее выйдет обшивка.

- Понадобится надежный каркас. Для потолочной обшивки существуют специальные металлические приспособления для сборки каркасов, но можно и сделать по аналогии со стеной на базе деревянных реек. Но если собираете потолочную обрешетку сами, обязательно проверьте, насколько крепко она закреплена.

В остальном обшивка потолка ничем не отличается от монтажа вагонки на стену.

Несколько советов

- При использовании саморезов, желательно предварительно просверлить отверстия в досках сверлом меньшего диаметра, так вы убережете себя от нежелательных трещин и расколов древесины.

- Используйте только качественный материал. Вагонка с трещинами, необработанными от коры участками и деформацией вам не нужна. О выборе материалов читайте в статье.

- При монтаже вагонки используйте максимально сухую акклиматизированную древесину. Разбор о том, как правильно сушить доски, найдете здесь. Лучше проводить работы в теплую погоду. Также позаботьтесь, чтобы процент влажности в помещении составлял не более 65%, только после этого завозите дерево и начинайте работу.

Урок по подкладке

Обновление: Чтобы по-новому взглянуть на подкладку, вы можете посетить урок «Шьем стеганую куртку», который проведет вас через процесс шитья стеганой куртки Easton.

Он доступен бесплатно для участников Seamwork, и прямо сейчас вы можете получить половину скидки на членство в Seamwork Unlimited, которое дает вам доступ ко всем нашим классам, а также шаблонам на сумму более 3200 долларов США (более 200 шаблонов) и нашему частному сообществу для поддержки. , всего за 90 долларов в год.

, всего за 90 долларов в год.

Когда я впервые начала шить свою собственную одежду, я всегда пропускала подкладку в своей спешке, чтобы закончить одежду. Со временем я обнаружил, что эти предметы одежды без подкладки не очень приятны в носке или выглядят красиво изнутри, и постепенно пришел к выводу, что подкладка является неотъемлемой частью большинства предметов одежды. Подкладки могут делать множество волшебных вещей: они закрывают прокладки, карманные сумки и другие элементы внутренней конструкции, чтобы придать одежде чистый внутренний вид; продлевают срок службы одежды; они позволяют одежде плавно надеваться и сниматься; и они делают одежду приятной на ощупь, поэтому ее удобнее носить.

Добавление подкладок к предметам одежды является относительно простым процессом, хотя необходимо соблюдать осторожность, чтобы правильно начертить выкройку подкладки, выбрать подходящую ткань для подкладки и использовать подходящие методы конструирования.

Если ваша выкройка не включает выкройку подкладки, не беспокойтесь — легко создать выкройку подкладки из существующей выкройки куртки или пальто, следуя приведенным ниже пошаговым инструкциям.

Прежде чем мы перейдем к подробным инструкциям, следует отметить, что эти инструкции предназначены для создания полной подкладки пальто или куртки (не частичной подкладки) с лицевой и изнаночной сторон. Этот метод подкладки придает изделию более профессиональный вид и приближает его к готовому изделию.

Всякий раз, когда вы вносите большие изменения в выкройку — например, меняете структуру или конструкцию, а не перемещаете вытачку или выполняете небольшую коррекцию бюста — очень важно переносить выкройку на новый чистый лист выкройки.

При обведении рисунка не забудьте перенести все важные отметки, такие как линии зерна, вытачки и насечки. Не забудьте четко пометить все части!

Наконец, вам нужно удалить все припуски на швы. Этот шаг, хотя иногда и утомительный, избавляет от путаницы в дальнейшем процессе.

Вмещающие подплечники

Вычтите половину толщины подплечника по внешнему краю плечевого шва, сужаясь к исходному плечевому шву у горловины на подкладке спереди и сзади. Например, если вы используете подплечник толщиной ½ дюйма, вычтите ¼ дюйма от внешнего края плечевого шва.

Например, если вы используете подплечник толщиной ½ дюйма, вычтите ¼ дюйма от внешнего края плечевого шва.

На рукаве опустите колпачок рукава на всю толщину плечевых накладок. Например, если вы используете наплечник толщиной ½ дюйма, вычтите ½ дюйма из накладки на рукаве.

Подкладка спинки

Ступенька |

01На свежем листе кальки или выкройки обведите заднюю часть куртки. Перенесите все важные метки, такие как зернистость, вытачки и насечки.

Шаг |

02Положите выкройку лицевой стороны поверх жакета с прочерченной спинкой, затем острым карандашом проведите линии лицевой стороны.

Шаг |

03 Поднимите пройму на ½ дюйма, чтобы улучшить движение рук и драпировку.

На удлинителе заднего вентиляционного отверстия используйте французскую кривую, чтобы скруглить два угла в 90 градусов, составляющих вентиляционное отверстие. Это будет подкладка для нижней части шлица (правая задняя часть куртки).

Это будет подкладка для нижней части шлица (правая задняя часть куртки).

Шаг |

05№

Вырежьте деталь подкладки спинки — без припусков на швы — и обведите зеркальное изображение этой детали на отдельном листе выкройки, перенеся все важные отметки, такие как зернистость, вытачки и насечки.

Шаг |

06Совместите правую подкладку спинки с подкладкой левой спинки так, чтобы центральные швы спинки соприкасались друг с другом встык. Чтобы начертить перекрывающуюся часть вентиляционного отверстия, обведите правый задний вентиляционный выступ на левой задней подкладке.

Шаг |

07Удалите 1 дюйм с края подкладки спинки и добавьте желаемый припуск на шов к деталям подкладки спинки (я использовал припуск на шов 5/8 дюйма). Обрежьте детали подкладки сзади.

Добавление складки для удобства

Сделайте складку на спине, чтобы добавить легкости и обеспечить большую подвижность на спине. Добавьте 1 дюйм к центральному шву спинки, чтобы получилась складка. Если центральный шов спинки фигурный, не обращайте внимания на придание формы и проведите прямую линию на расстоянии 1 дюйм от верхней части центрального шва спинки.

Добавьте 1 дюйм к центральному шву спинки, чтобы получилась складка. Если центральный шов спинки фигурный, не обращайте внимания на придание формы и проведите прямую линию на расстоянии 1 дюйм от верхней части центрального шва спинки.

Подкладка спинки будет разрезана по сгибу. При построении подкладку спинки стачайте по линии шва вверху, поворачивая ближе к сгибу посередине, а затем возвращайтесь к линии шва от талии вниз. Традиционно в английском пошиве складка на женском пальто отутюжена слева, а на мужском — справа.

Отделка корпуса

Шаг |

01На свежем листе кальки или выкройки обведите рукав. Перенесите все важные метки, такие как зернистость, вытачки и насечки.

Шаг |

02Добавьте облегчения проймам, чтобы руки могли свободно двигаться. Величина добавленной легкости зависит от используемого вами метода изготовления футеровки.

Если машина упаковывает подкладку: Поднимите подмышечную часть проймы на ½ дюйма.

Если машина упаковывает подкладку: Поднимите подмышечную часть проймы на ½ дюйма.

Шаг |

03Удалите 1 дюйм с края рукава и добавьте желаемый припуск на шов (я использовал припуск на шов 5/8 дюйма). Вырезаем деталь подкладки рукава.

Подготовка выкройки ракушки

После того, как вы начертите детали подкладки, добавьте припуски на швы ко всем деталям ракушки.

Добавьте припуск на подгибку 1 ½ дюйма ко всем подгибам ракушек.

Выбор подкладочной ткани

Теперь, когда разработка выкройки завершена, следующим шагом будет выбор подкладочной ткани. В то время как много внимания обычно уделяется выбору правильной модной ткани для одежды, часто мало внимания уделяется подкладке, что досадно, потому что правильный выбор подкладочной ткани может иметь большое значение для качества конечного продукта.

Не существует идеальной подкладки, подходящей ко всем предметам одежды и всем владельцам. Выбор подкладочной ткани зависит от фасона пальто или куртки и потребностей владельца:

Выбор подкладочной ткани зависит от фасона пальто или куртки и потребностей владельца:

В целом, для подкладки предпочтительнее использовать ткани из натуральных волокон, так как они будут дышать, приятны на ощупь. к коже, и красиво прижать.

Шелковый шармез или крепдешин прекрасно подходят для подкладки более нарядных жакетов. Шелк дышит и чувствует себя роскошно рядом с кожей, а его скользкая поверхность позволяет одежде легко надеваться и сниматься. Шелк также представлен в различных ярких цветах и принтах, которые могут добавить приятную дизайнерскую деталь вашей одежде.

Шерстяная фланель может использоваться в качестве подкладки (т. е. в качестве дополнительного слоя между модной тканью и подкладочной тканью, также известного как подкладка для дополнительного утепления). Избегайте использования шерсти в качестве самой подкладочной ткани, так как это может привести к электризации и зуду кожи. Сочетание шерстяной фланелевой подкладки с шелковой подкладкой может объединить лучшее из обоих миров — тепло шерсти и роскошь шелка.

Для максимальной теплоизоляции используйте что-то вроде тинсулейта, высокотехнологичной ткани, которая часто используется для подкладки спортивных курток. Тем не менее, это добавит немного объема, и его следует избегать, если куртка или пальто имеют приталенный силуэт.

Легкая хлопковая подкладка подойдет для повседневных летних курток, потому что она дышит и приятна на ощупь.

Одно предостережение относительно подкладки карманов: независимо от ткани, используемой для подкладки остальной части одежды, для карманных сумок стоит использовать особо прочную ткань, поскольку они подвергаются большому износу и часто являются первой частью одежды. подкладка порваться. Когда я впервые начала шить, я была ленива и задавалась вопросом, действительно ли необходимо покупать еще одну ткань для своей одежды, но вскоре я усвоила урок, когда в карманах появлялись дыры всего через несколько месяцев носки! После этого я начал использовать карманную ткань (плотную и прочную ткань, такую как хлопчатобумажная саржа или хлопчатобумажное сукно) для любых карманов, которые, вероятно, будут подвержены большому износу (например, поясные и набедренные карманы в куртках и пальто, где люди часто заминают руки). Использование ткани для карманов также имеет дополнительное преимущество, заключающееся в том, что отверстия карманов остаются четкими, что особенно важно, если они прорезные, наклонные или карманы в швах.