Изоплат для внутренней отделки стен – свойства, этапы обшивки

Изоплат – строительный материал с высокими теплоизоляционными, ветрозащитными характеристиками. Применяют для наружной, внутренней обшивки стен, укладывают на пол.

ИзоплатСодержание статьи

- Особенности

- Технические характеристики

- Сфера применения

- Монтаж

- Монтаж изоплата

- Внутренняя обшивка

- Наружная обшивка

- Укладка изоплата на пол

- Отзывы

- Советы и рекомендации

Особенности

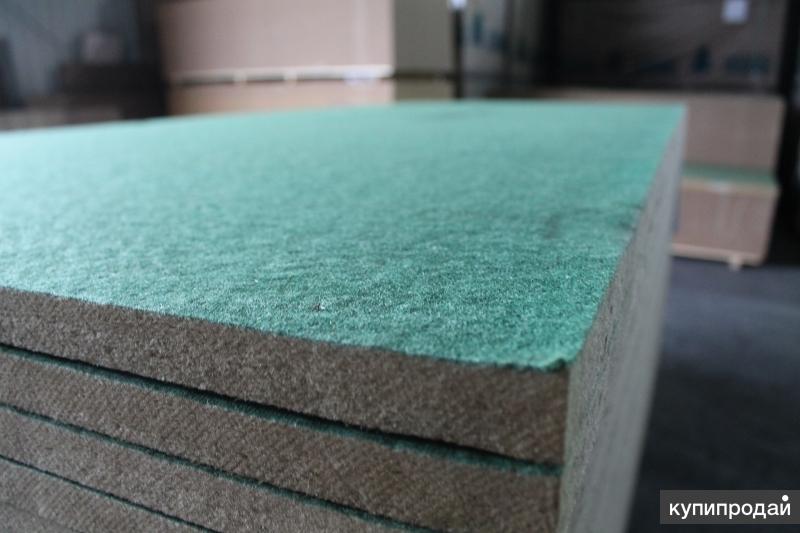

Производят из древесно-хвойной массы с добавлением парафина. После сушки в сушильной камере, смесь теряет лишнюю влагу, обретает характеристики влагозащиты. Не содержит химических добавок. Экологически безопасен, безвреден для человека.

СтруктураВажно! В составе изоплата нет клея. Надежное сцепление обеспечивают древесные смолы.

Небольшой видеоролик, характеризующий материал и сферу его использования в строительстве:

Технические характеристики

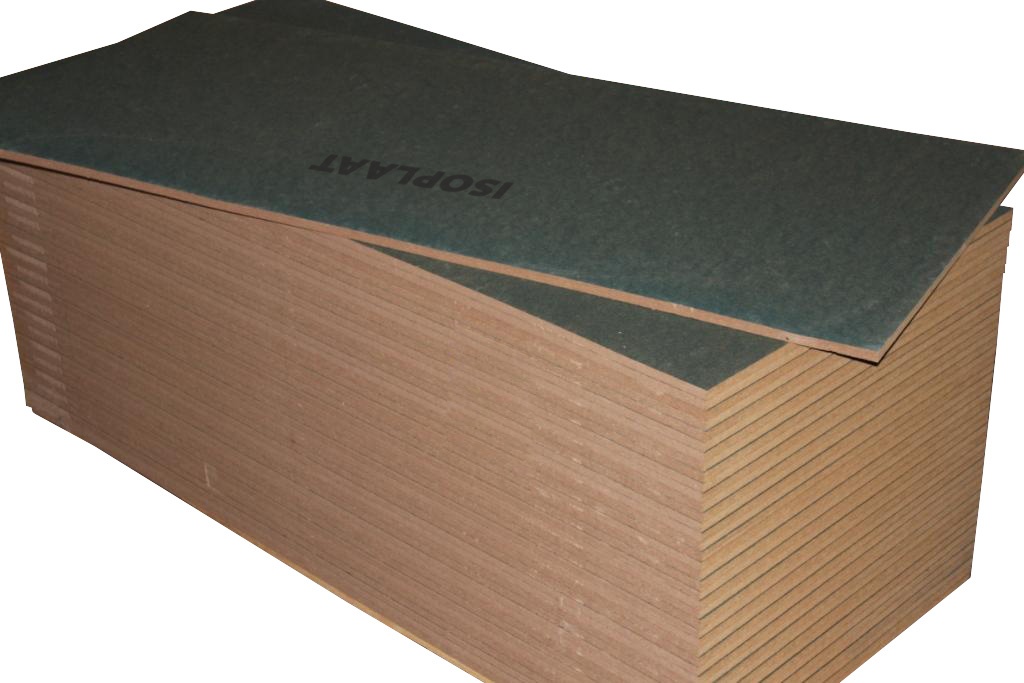

Производится толщиной 4-50 мм. Зависит от назначения плит. Для внутренней отделки листы до 7 мм. Для пола – квадраты 850х590 мм. Стандартный размер – 2700х1200 мм.

Теплоэффективность изоплата аналогична минеральной вате. Уступает по толщине. Его не используют, как главный утеплитель. Только, как дополнение имеющейся теплоизоляции.

Хвойно-волокнистая структура обеспечивает хорошую паропроницаемость. Это важно при работе с деревянной поверхностью. Нет необходимости укладывать пароизоляционную прослойку.

Отличается высокой степенью звукоизоляции. Отделка стен снижает шум на 20-25 дБ.

Парафиновое покрытие плит обеспечивает высокую влагостойкость. Нельзя оставлять на улице более 2 недель. Насытятся влагой, изменят геометрию. Внутри помещений такие изменения заметны. В этом причина дополнительного проклеивания армирующей лентой стыков.

Изоплат производят из древесных опилок, огнестоек из-за антипиренов в составе. С повышением температуры обугливается верхний шар. Зола не даёт огню перейти на другие стройматериалы.

Экологически чист, безвреден для человека, окружающей среды. Скрепляющий ингредиент – натуральные полимеры.

Использование в детской комнатеВажно! Поскольку материал из древесины, без химических добавок, приравнивается к натуральному дереву. Плиты используют для отделки стен детской комнаты.

Сфера применения

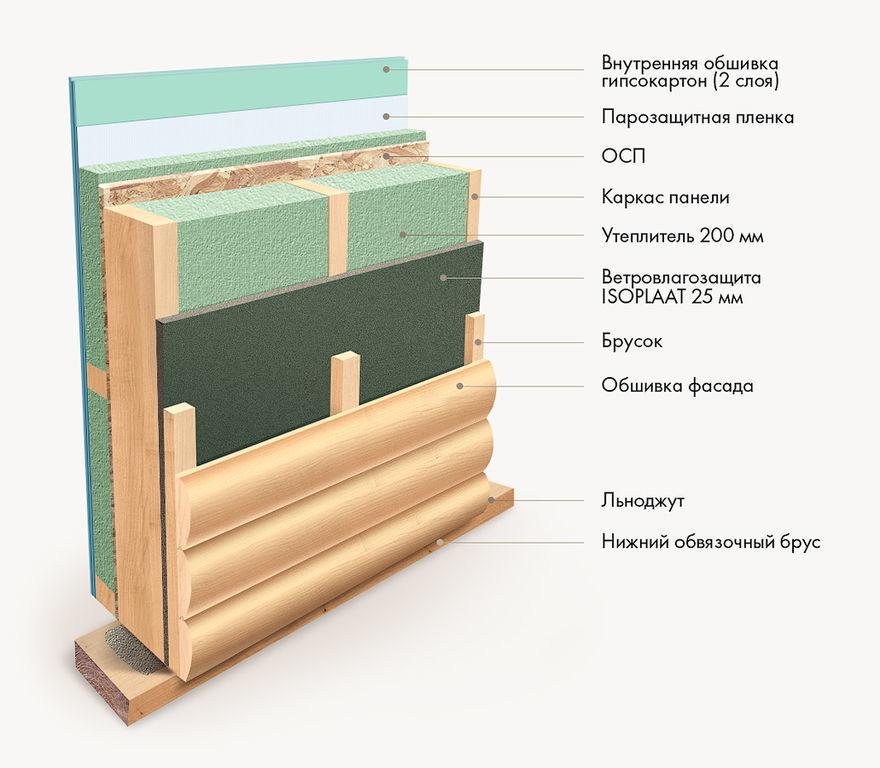

Функционал материала обширен. Есть виды для наружного, внутреннего применения в качестве теплоизоляции. Укладывают на пол, как черновую подложку под паркетную, ламинированную доску. Материал для отделки стен снаружи отличается дополнительным парафиновым слоем. Он обеспечивает влагопрочность обшивки.

Важно! Прямое назначение – теплозащита, ветроизоляция стен и кровли домов.

Назначение стройматериала:

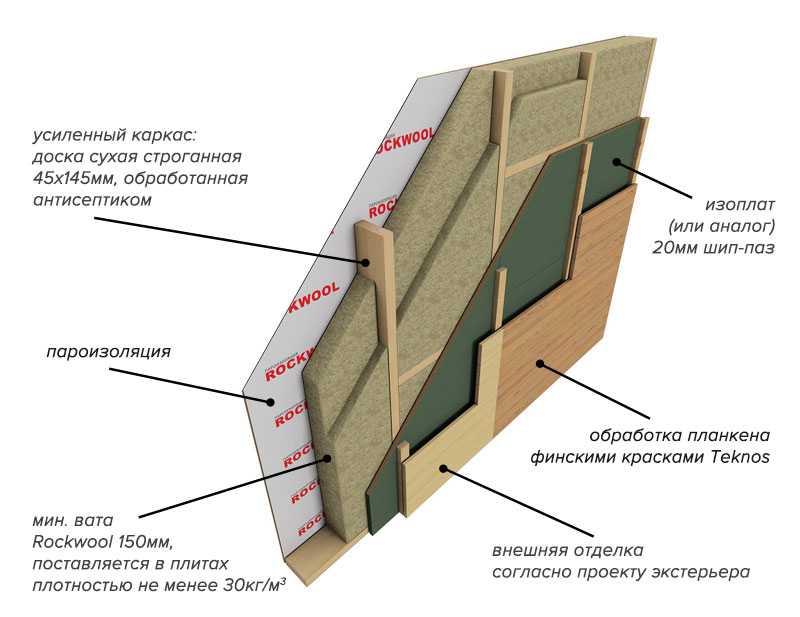

- При строительстве каркасных домов используют для наружной, внутренней обшивки стен и кровли.

- Выполняет роль утеплителя деревянных, каменных, газобетонных зданий.

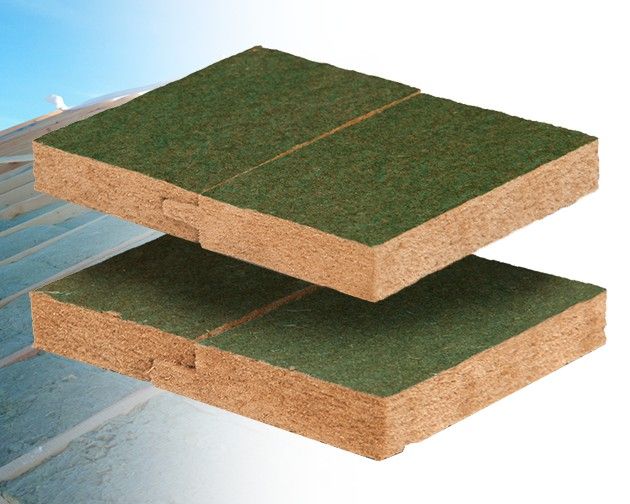

- Ветрозащитные плиты – база кровли зданий. Основа для черепичных, жестяных крыш.

- Использование плит рекомендуется при ремонте старых, настиле новых напольных покрытий. Обеспечивают ровность пола, тепло- и шумоизоляцию.

- Листы применяют по прямому назначению, в декоративных целях.

- Усиливают базовую тепловую изоляцию.

Декорирование стен изоплатомВажно! Материал для внутреннего использования без парафинового напыления. Ровный, гладкий, хорошая основа для финишной отделки (декорирования).

Монтаж

Перед использованием плиты на несколько дней оставляют в комнате, где будет ремонт. Это позволит стройматериалу выровнять влажность до уровня характерного этому помещению.

К деревянной поверхности монтируется гвоздями, шурупами с плоскими шляпками, строительными скобами. Между элементами делают зазор 2 мм.

На обрешетку крепят строительными скобами, гвоздями. Шаг определяет толщина плиты:

- плита 12 мм требует выполнения шага в 30 см;

- изделие 25 мм – 60 см.

Гвозди забивают по периметру листа через 10-15 см.

Монтаж изоплата

Внутренняя обшивка

Важно подготовить поверхность к укладке материала. Убирают выступающие части, заделывают впадины, сколы, щели. Чтобы предотвратить появление плесени, стены и пол покрывают антисептическим средством.

ОкраскаВажно! Если на стены планируется наклеить тонкие, светлые обои, будет просвечиваться яркая окраска изоплата. Чтобы это предотвратить, лицевую часть плит покрывают белой водоэмульсионной краской.

Монтируют с зазором 10 мм от пола. Потом его заполняют монтажной пеной, герметиком. Обшивают дверные, оконные проемы цельными плитами. Расстояние между изделиями 10 мм.

Швы заделывают шпаклевкой, армируют стекловолоконной лентой. Стыки герметизируют, запенивают. Шляпки гвоздей, саморезов заделывают шпаклевкой.

Стыки герметизируют, запенивают. Шляпки гвоздей, саморезов заделывают шпаклевкой.

Если крепят строительной пеной, её наносят на весь лист. Плотно прижимают, контролируя горизонтальность. Если дополнительно применяют гвозди, строительные скобы для крепления, пену наносят по контуру плитки на расстоянии 1 см от края.

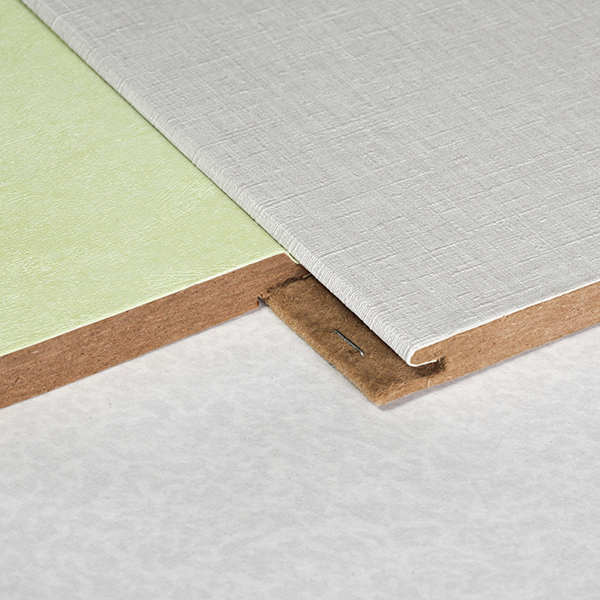

Важно! Чтобы упростить работу, сократить затраты на монтаж, купите плиты с замком «шип в паз». Прессом на них на заводе приклеивают льняную ткань, моющиеся обои. Такими плитами отделывают стены элитных гостиничных комплексов. Это красиво, практично.«Шип-паз»

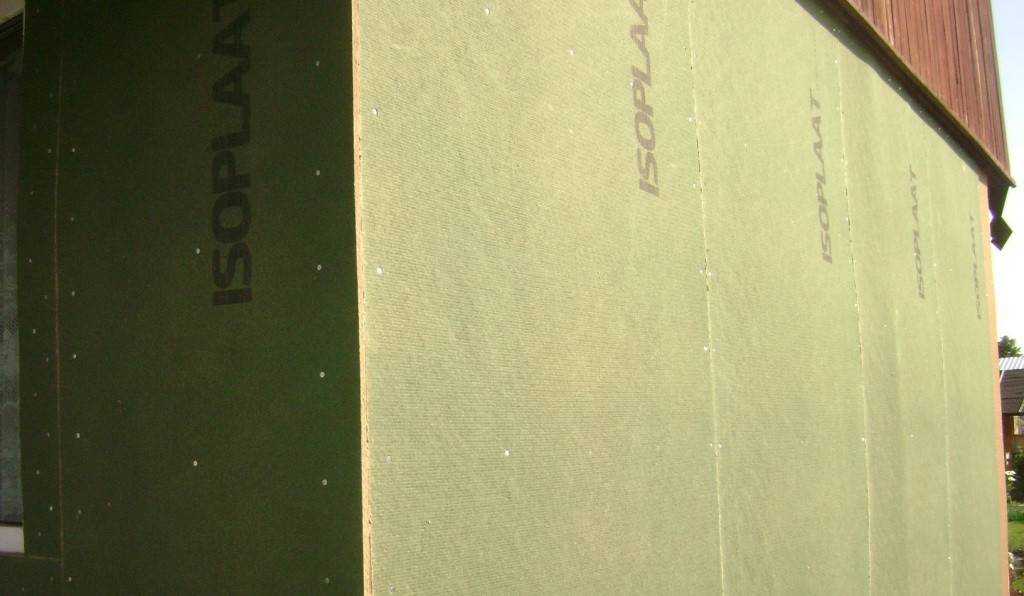

Наружная обшивка

Монтаж снаружи здания выполняется в вертикальном положении. Обшивают дом в направлении длины плиты.

Технология установки каркаса заключается в использовании рамочных стеллажей с шагом 60 см. В результате плита располагается между тремя столбами. Изоплат удобно крепится. Не нужна резка листов.

Крепят ветро- и теплозащитные панели на саморезы, гвозди. Лучше использовать саморезы. При ударе молотком повреждается целостность пластины. Самонарезающиеся винты это исключают.

Лучше использовать саморезы. При ударе молотком повреждается целостность пластины. Самонарезающиеся винты это исключают.

Наружная обшивка фасада зданияВажно! Материал отличается мягкостью. Винты располагают в 1 см от края. Иначе произойдёт расслоение.

Если будет нанесена декоративная штукатурка, изделие крепят с шагом 15 см, к стойкам каркаса. Этот метод применяется не часто. Монтаж вентилируемого фасада производится над ветровыми стеклами. Дополнительное крепление обеспечивается наличием деревянных блоков. Они упаковываются поверх плит, предназначенных для фасада здания. Изоплату достаточно фиксации в трех местах на каждой стойке.

Крепят панели строительными зажимами длиной 32 мм. Если толщина плит 12 мм, обратите внимание на гвозди, винты длиной 40 мм. Для изделий толщиной 20 мм, параметр увеличивается до 75 мм. Если не уверены, купите специальную планку. На ней обозначены места креплений каждые 15 см. Крепёж панелей выполняют к лучу нижней рамы, где будут монтировать лист материала.

Укладка изоплата на пол

При монтаже на пол, между стеной и изоплатом оставляют зазор 5-10 мм. Специалисты выдерживают это расстояние, вставляя обрезки материала между стеной и подложкой. После укладки их удаляют.

ЗазорМонтируют черновую подложку на пол под углом 45 градусов относительно финишного покрытия. Это нужно для исключения совпадения зазоров подложки и ламината. Между плитами делают зазор 1-2 мм. Крепление к основанию выполняют на клей, гвозди, строительные скобы.

Финишное напольное покрытие ламинат, паркет, выполняют на хвойную подложку.

Отзывы

Изоплат – новый строительный материал. О нем уже можно найти отзывы:

- Ольга, 26 лет: Изоплат имеет много аналогов. Для тех, кто заботиться о здоровье, в качестве подложки под ламинат стоит использовать именно его. Хоть он и проседает немного при работе;

- Михаил, 38 лет: Дом находится неподалеку от железнодорожной развязки. Постоянно слышны звуки, грохот.

- Павел, 40 лет: Работать с материалом сможет любитель. Не обязательны навыки в строительстве. Изоплат легко режется, практически нет пыли, не крошится, не ломается. Отлично сохраняет тепло, поглощает звуки;

- Мария, 28 лет: Живем в хрущевке. Было холодно и зябко. При ремонте утеплили пол и стены изоплатом. Не зря. Стало тепло, уютно. Ходим без тапочек. Со стен ковры поснимали. Теперь в них надобности нет. Обновили интерьер.

Советы и рекомендации

Советы от специалистов, облегчают работу со стройматериалом:

- монтируют листы гладкой стороной наружу, шероховатой – внутрь;

- материал используют в помещении с нормальной влажностью. Повышенный уровень влаги испортит свойства и геометрию;

- горизонтальный стык листов при крепеже на каркас выполняют на горизонтальном бруске;

- при каркасном методе, проводка прокладывается, чтобы обеспечить надежную фиксацию материала к поверхности стены, исключить повреждение проводов;

- к работе с изоплатом приступают, когда «мокрые» работы окончены.

Исключение – шпаклевка пластин;

Исключение – шпаклевка пластин; - если нижние листы при хранении искривились, их стоит намочить, оставить высыхать на сутки. После этого они выровняются, обретут прежний вид и форму;

- если нет возможности устранить неровность чернового основания, материал крепят на деревянные брусья, обработанные антисептиком;

- чтобы приклеить изоплат к кирпичной, бетонной поверхности используйте клей для гипсокартона, монтажную пену.

Изоплат – строительный материал, позволяющий решить несколько проблем: повысить уровень тепловой, звуковой изоляции, обеспечить огнеупорность покрытия, защитить поверхность от сильного ветра. В разных случаях нужны разные по толщине и размерам стройматериалы. Такое удовольствие «влетит в копеечку». Надо быть к этому готовым.

цена материала, монтаж на каркасе здания и внутренняя отделка стен

Современный ассортимент материалов для строительства позволяет не только возвести новый дом за короткое время, но и модернизировать существующий, сделав из него тёплый коттедж. Сегодня такая возможность обеспечивается отделочными, звуко- и теплоизоляционными плитами, использование которых обусловлено их выдающимися характеристиками. Одним из лучших представителей этой группы материалов является изоплат для наружной обшивки дома, который имеет ряд неоспоримых преимуществ перед конкурентами.

Сегодня такая возможность обеспечивается отделочными, звуко- и теплоизоляционными плитами, использование которых обусловлено их выдающимися характеристиками. Одним из лучших представителей этой группы материалов является изоплат для наружной обшивки дома, который имеет ряд неоспоримых преимуществ перед конкурентами.

- Особенности строительного материала

- Преимущества и недостатки стройматериала

- Применение изоплата в строительстве

- Производство современного утеплителя

- Наружная обшивка плитами Isoplaat

- Правила установки плит на каркасе

- Монтаж изоляционных пластов

Особенности строительного материала

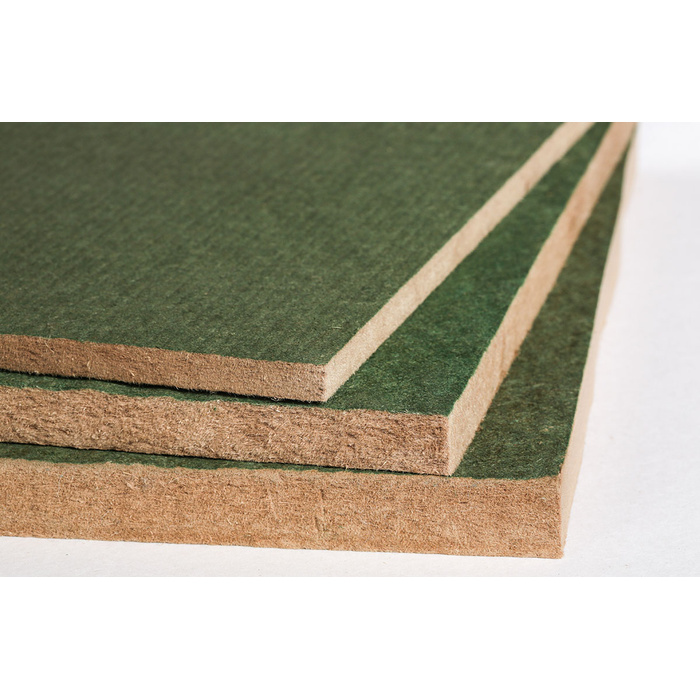

Isoplaat — это мягкая фибровая доска, сокращённо MDVP. Она изготовлена из мягких волокон. Перед тем как дерево превратится в материал для использования, оно проходит несколько этапов обработки. Сначала сырье ошпаривают паром и размягчают в нагретой воде. После этого шлифуют, получают жидкую волокнистую массу и выливают на конвейерную ленту. Вакуумные насосы из древесного «ковра» удаляют избыток влаги, подвергают его горячему прессованию и сушат в камерах. Последняя стадия — материал разрезается на стандартные листы от 4 до 50 мм.

Вакуумные насосы из древесного «ковра» удаляют избыток влаги, подвергают его горячему прессованию и сушат в камерах. Последняя стадия — материал разрезается на стандартные листы от 4 до 50 мм.

Производители утверждают, что не используют клей. Волокна в пластинах соединяют натуральный полимер — лигнин. Он содержится в хвойной древесине и активируется при сильном нагреве и давлении.

Преимущества и недостатки стройматериала

Главным отличием Isoplaat от древесно-волокнистых плит иных марок является наличие гладкой

стороны, подходящей для отделки. Благодаря этому Isoplaat считается наиболее выгодным альтернативным вариантом в отличие от гипсокартона, фанеры и OSB.

Кроме того, панели Isoplaat обладают способностью поглощать влагу до 20 процентов от собственного объёма. В этом случае пластины не теряют ни технических характеристик, ни геометрических форм. А поскольку панели изготовлены из древесного волокна, они также хороши и вынимают влагу и таким образом обеспечивают оптимальный микроклимат.

Кроме того, к неоспоримым преимуществам Isoplaat можно отнести:

- качественную звукоизоляцию, обеспечиваемую пористой волокнистой структурой панели;

- высокую теплоёмкость, определяющую способность регулировать температуру в помещении;

- отличные акустические характеристики, обеспечивающие отсутствие эха;

- простоту обработки — в пластине можно без проблем навинтить самонарезающий винт или забить гвоздь, а сам холст можно легко распиливать с помощью ножовки, циркулярной пилы или электрической.

Стоит отметить, что Isoplaat не лишён и недостатков:

- Из-за высокого коэффициента поглощения воды невозможно хранить плиты под открытым небом — они должны быть покрыты плотной плёнкой из полиэтилена в обязательном порядке.

- Кроме того, панели не очень устойчивы к механическим воздействиям, поэтому листы «Isoplate» могут стать непригодными из-за любого давления, удара или падения. В этом случае сломанная панель либо должна быть обрезана, либо полностью заменена — и это дополнительные финансовые расходы.

Натуральные деревянные плиты отлично пропускают пар изнутри, предотвращая провисание изоляции и устраняя необходимость интенсивной вентиляции внутри дома в сочетании с потерей тепла. Ветрозащитные пластины для всей толщины пропитаны парафином, что делает их водонепроницаемыми. Таким образом, эти пластины предотвращают увлажнение стен, усадку изоляции, появление плесени.

Применение изоплата в строительстве

Листы Isoplaat используются для изоляции кровли, а также для ветрозащиты стен зданий. Кроме того, есть пластины для внутренней тепловой и звукоизоляции помещений. Тонкие листы (7 мм) хорошо показали себя как подложка для напольных покрытий (паркет, ламинат).

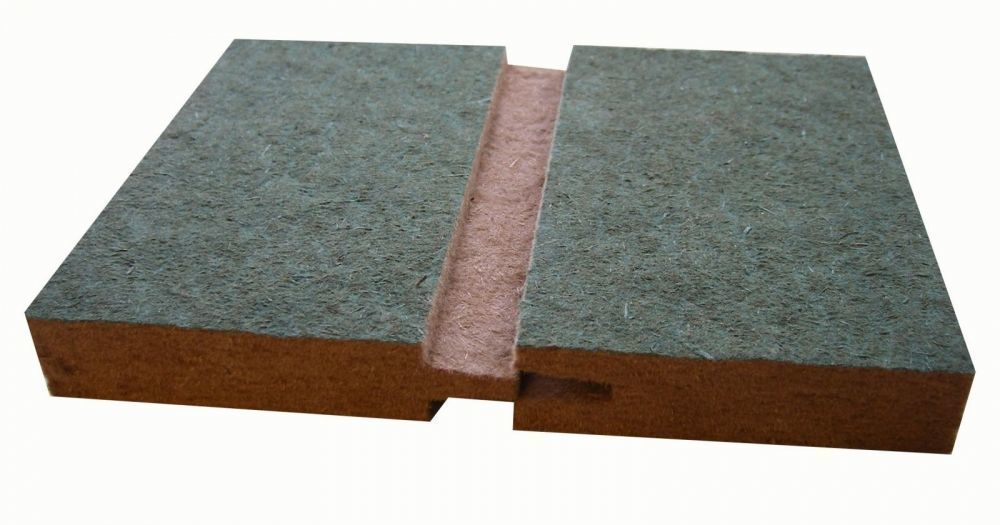

Изоплат для внутренней отделки стен используют и для наружных работ (защита от ветра стен, изоляция крыши), обрабатывается он жидким парафином для улучшения влагостойких свойств. На каркасе стен ставится перед установкой наружной отделки (сайдинг, блокхаус). На крыше Isoplaat прокладывают перед установкой металлической кровли, сланца, листового металла или черепицы. Кровельные и ветрозащитные плиты имеют стыковую кромку «шипорез». Это увеличивает герметичность соединений и упрощает установку.

На крыше Isoplaat прокладывают перед установкой металлической кровли, сланца, листового металла или черепицы. Кровельные и ветрозащитные плиты имеют стыковую кромку «шипорез». Это увеличивает герметичность соединений и упрощает установку.

Производство современного утеплителя

Изготовление панелей осуществляется по технологии, которая предусматривает прессование и дальнейшую сушку древесных отходов. Не пугайтесь слова «отходы», потому что базовая плита — это чипсы, древесная щепа, которые остаются после обработки досок. Это сырье перекачивается в ковёр и обрабатывается водой, а затем попадает под мощный пресс. Необходимость большого давления обусловлена тем, что под прессом образуются пластины с правильной плотностью. Кроме того, производится специальное вещество, предназначенное для склеивания стружки вместе.

Сама панель представляет пористый материал, из который может использоваться для различных целей, в том числе для повышения уровня тепловой или звуковой изоляции.

Как правило, изоплат плиты из древесных материалов содержат в составе химические компоненты, предназначенные для улучшения потребительских свойств материала. Одним из основных преимуществ панелей Isoplaat является отсутствие вредных или токсичных смесей, включая адгезивы или смолы, даже с приемлемым классом выбросов. Склеивание стружки осуществляется за счёт смолы, которая выделяется из древесины под воздействием пресса. Таким образом, материал полностью безопасен для здоровья, что позволяет использовать его как для наружной, так и внутренней отделки помещений.

Выбор панелей эстонского производителя очень широк. Он может использоваться в сезонных зданиях (например, загородных домах и коттеджах), а также в обычных многоэтажных апартаментах. В некоторых случаях пластина монтируется вместе со звукоотражающими листами, что в итоге увеличивает уровень поглощения шума, а также изоляцию здания. Изоляция крыш также часто выполняется именно из этого материала. При необходимости Isoplaat можно использовать в качестве основы для паркета или ламината.

Производят очень большой ассортимент продукции, среди главных видов которой являются:

- Ветрозащитные плиты — идеальная изоляция для отделочных работ, выполненная вне здания. Для их пропитки применяются такие вещества, как парафин, который обеспечивает хороший уровень влагостойкости. Мансарды, а также каркасные дома из деревянных балок будут полностью защищены от разных внешних факторов, если вы используете Isoplaat.

- Изоляционные плиты Isoplaat нашли применение в установке на стропилах под плитки. Он предназначен для подогрева крыши, приглушения звука от дождя, града и других осадков. Как и в других пластинах этого производителя, парафин используется в качестве пропитки для придания необходимых индексов с точки зрения влагостойкости.

- Подложка под ламинат — эти панели используются во внутренней отделке квартиры как дополнительный слой звукоизоляции и шумоизоляции. Панели позволяют исправить некоторые дефекты грубого пола, полностью замаскировав их.

Это устраняет необходимость в стяжке, что значительно упрощает весь процесс установки напольного покрытия.

Это устраняет необходимость в стяжке, что значительно упрощает весь процесс установки напольного покрытия. - Изоляция Isoplaat — также используется в декорировании интерьера. Прекрасно защищает помещение от холода с улицы, обладает замечательной звукоизоляцией. Отличная альтернатива простому гипсокартону. Еще одно преимущество изоляции: благодаря плоской поверхности, поверх неё вы можете сразу приклеить обои.

Эстонская компания обрадовала многих потребителей, выпустив качественно новые продукты — пластины под названием Izoteks, которые являются одними из разновидностей Isoplaat. Ключевой особенностью продукции является наличие декоративного слоя, благодаря которому плиты действуют как окончательный отделочный материал на потолке и стенах. У изоплата для наружной обшивки дома цена по Москве весьма доступная.

Наружная обшивка плитами Isoplaat

Плиты Isoplaat для наружной облицовки дома — отличный вариант, который позволяет решать сразу несколько задач: обеспечить дополнительную теплоизоляцию и звукоизоляцию дома, исключить появление холодных мостов и сквозняков. Пластины являются паропроницаемыми, то есть пропускают водяной пар, что позволяет не удерживать влагу в изоляции, поэтому утеплитель не теряет свои теплоизоляционные свойства, а деревянные конструкции не гниют и не накапливают плесень. Кроме того, благодаря дизайну без точек вентиляции точка росы перемещается из изоляции наружу в пластинах Isoplaat, что также позволяет сохранить изоляцию сухой.

Пластины являются паропроницаемыми, то есть пропускают водяной пар, что позволяет не удерживать влагу в изоляции, поэтому утеплитель не теряет свои теплоизоляционные свойства, а деревянные конструкции не гниют и не накапливают плесень. Кроме того, благодаря дизайну без точек вентиляции точка росы перемещается из изоляции наружу в пластинах Isoplaat, что также позволяет сохранить изоляцию сухой.

Наружная обшивка старых бревенчатых домов с плитами является универсальным решением для обеспечения паропроницаемой теплоизоляции, древесина не гниёт в таких конструкциях, а «дышит».

Конструкция облицовки стен позволяет исключить устройство вентиляционных и ветрозащитных плёнок: после укладки изоляции сразу устанавливаются два слоя Isoplaat — теплоизоляционный и ветрозащитный. Таким образом, мы получаем не только покрытие стены экологически чистым и абсолютно паропроницаемым материалом, но и дополнительную теплоизоляцию.

Наружные стены могут быть оштукатурены тонкослойными системами (но производитель не имеет отчётов об испытаниях). Чтобы конструкция сохраняла свои дыхательные свойства, необходимо использовать паропроницаемые штукатурки. Сайдинг также может использоваться как внешняя декоративная облицовка.

Чтобы конструкция сохраняла свои дыхательные свойства, необходимо использовать паропроницаемые штукатурки. Сайдинг также может использоваться как внешняя декоративная облицовка.

Правила установки плит на каркасе

Установка плит на стенах здания осуществляется в основном в вертикальном положении. То есть в направлении длины плиты.

Технология каркаса предусматривает установку рамочных стеллажей с шагом 60 см. Таким образом, пластина Isoplaat будет расположена между тремя столбами. Это обеспечивает удобство крепления, и нет необходимости в дополнительных листах для резки.

Ветрозащитные или теплозащитные панели крепятся к несущему основанию при помощи саморезов или гвоздей. Первый способ является наиболее предпочтительным, так как повреждение пластины может происходить с ударом молотка. Поэтому при работе с материалом рекомендовано использовать самонарезающие винты и отвёртку.

Поскольку Isoplaat является мягким материалом, винт находится на расстоянии менее 1 см от конца лезвия. Если крепеж расположен ближе к плите плиты, он может расслаиваться или рассыпаться.

Если штукатурка наносится поверх Isoplaat, плита должна крепиться с шагом 15 см к каждой стойке каркаса. Но этот метод редко используется, поскольку вентилируемый фасад традиционно монтируется над ветровыми стёклами. Поэтому дополнительная фиксация выполняется с использованием деревянных блоков, которые упаковываются поверх плит, использующихся для фасада. В этом случае Isoplaat достаточно, чтобы зафиксировать только три места на каждой стойке.

Для крепления панелей можно применять строительные зажимы длиной не менее 32 мм. При толщине 12 мм оптимальная длина гвоздей и винтов составляет 40 мм. Для панелей толщиной 25 мм используются крепёжные детали длиной 70−75 мм. Для удобства установки вы можете использовать самодельные аксессуары. Если нет уверенности, для маркировки точек крепления пластин используйте планку, на которой маркируются каждые 15 см. Панель прикрепляется к лучу нижней рамы в том месте, где должен быть установлен холст Isoplaat.

Панель прикрепляется к лучу нижней рамы в том месте, где должен быть установлен холст Isoplaat.

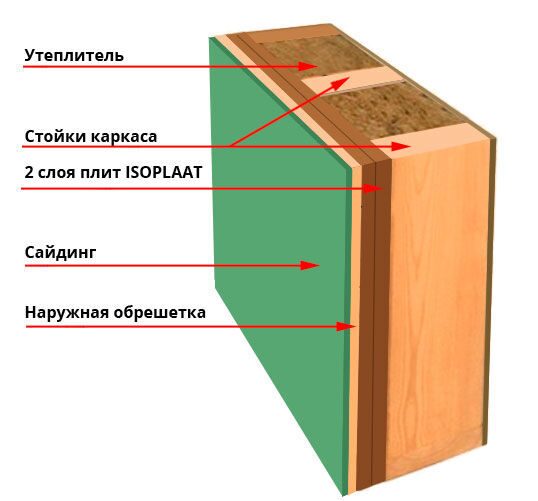

Монтаж изоляционных пластов

Плиты могут монтироваться вертикально или горизонтально. Крепление деталей осуществляется непосредственно на деревянных стойках каркаса. Положение стоек составляет 0,6 м. Установка пластин происходит с зазорами 2 мм. Если соединение панелей не падает на стойку, то такие места укрепляются путём установки дополнительной стойки или горизонтального сердечника (горизонтальные фиксируются в вертикальной прокрутке с наклонными пластинами, прикреплёнными к стойкам).

Для крепления используются гальванизированные гвозди с широкими шляпками («баги») или профессиональные скрепки.

Крепление выполняется:

- для всех вертикальных рамок рамы, шаг — 10- 15 см;

- к горизонтальным дополнительным элементам после 10 см;

- в соответствии с дополнительной маркировкой в центре листов с шагом 28 см.

Крепление должно быть установлено на расстоянии ≥ 10 мм от краёв листов.

Не позднее чем через месяц после завершения монтажных работ рекомендуется использовать внешнее устройство оболочки. Между кожей и ветрозащитной пластиной пластов требуется вентилируемый зазор от 20 до 50 мм для выхода из стенки водяного пара.

Для кирпичных, газобетонных или деревянных стен установка выполняется без зазоров и крепежа с помощью специальных клеевых или фасонных дюбелей. Поверхность пластин сделана гладкой с одной стороны и волнообразной для внутренней стороны.

Отделка дверных и оконных проёмов выполняется только из цельных листов, наличие суставов в этих местах недопустимо.

В качестве внешней отделки используются технологии вентилируемых фасадов (Komak Plat, блочный дом), сайдинг или разновидности паропроницаемых фасадных штукатурок (например, BAUMIT). Стоит отметить, что для грунтования вам необходимо использовать специальные соединения, обычный грунтовщик повредит поверхность пластин.

ИЗОПЛАСТ 101 Желтая карточка | E106426

- Дом

- Пластмасса

- Желтые карточки

- LUBRIZOL ADVANCED MATERIALS INC

- ISOPLAST ISOPLAST 101 – Технические данные

Создайте бесплатную учетную запись Prospector, чтобы просмотреть эту полную желтую карточку UL. Бесплатная учетная запись включает доступ к тысячам подробных желтых карточек. Создайте свой бесплатный аккаунт

Огнестойкость | |||

0,06 дюйма, ВСЕ |

| UL 94 | |

0,12 дюйма, ВСЕ |

| UL 94 | |

0,24 дюйма, ВСЕ |

| UL 94 | |

0,12 дюйма, ВСЕ |

| МЭК 60695-11-10, -20 | |

0,24 дюйма, ВСЕ |

| МЭК 60695-11-10, -20 | |

0,06 дюйма, ВСЕ |

| МЭК 60695-11-10, -20 | |

Зажигание с помощью горячей проволоки (HWI) | УЛ 746А | ||

0,12 в |

| ||

0,24 в |

| ||

Дуговой зажигатель высокого тока (HAI) | УЛ 746А | ||

0,12 в |

| ||

0,24 в |

| ||

Сравнительный индекс отслеживания (CTI) |

| УЛ 746А | |

Диэлектрическая прочность | В/мил | АСТМ Д149 | |

Скорость отслеживания дуги высокого напряжения (HVTR) |

| УЛ 746А | |

Объемное удельное сопротивление | Ом·см | АСТМ D257, МЭК 60093 | |

Дуговое сопротивление |

| АСТМ Д495 | |

РТИ Электрик | УЛ 746В | ||

0,06 в | °F | ||

0,12 в | °F | ||

0,24 в | °F | ||

РТИ Имп | УЛ 746В | ||

0,06 в | °F | ||

0,12 в | °F | ||

0,24 в | °F | ||

РТИ ул | УЛ 746В | ||

0,06 в | °F | ||

0,12 в | °F | ||

0,24 дюйма | °F |

Материальный прогресс в направлении более качественных формованных деталей

Первоначально опубликовано MDDI, март 2003 г. литье Новые формовочные материалы и добавки обладают многими свойствами, которые могут повысить качество медицинской продукции.

Уильям Левентон

литье Новые формовочные материалы и добавки обладают многими свойствами, которые могут повысить качество медицинской продукции.

Уильям Левентон

Уильям Левентон | 01 марта 2003 г.

Первоначально опубликовано MDDI Март 2003 г.

Формовочные материалы

Новые формовочные материалы и добавки обладают многими свойствами, которые могут повысить качество медицинской продукции.

Уильям Левентон

| Использование формованных пластиковых деталей является ключевым аспектом создания внутривенных систем, обеспечивающих более высокий уровень безопасности для пациентов и лиц, осуществляющих уход. |

Для производителей, которым нужны формовочные материалы с особыми свойствами, есть хорошие новости. Предложения, которые сейчас есть на рынке, ясны и мягки. Они устойчивы к химическим веществам и высоким температурам. Они биосовместимы и биоразлагаемы. Есть также новые продукты модификации материалов для формовщиков. Эти продукты могут снизить вязкость расплава, улучшить текучесть, улучшить свойства материала и даже улучшить форму готовых устройств.

Они устойчивы к химическим веществам и высоким температурам. Они биосовместимы и биоразлагаемы. Есть также новые продукты модификации материалов для формовщиков. Эти продукты могут снизить вязкость расплава, улучшить текучесть, улучшить свойства материала и даже улучшить форму готовых устройств.

Контрольный список материалов

Какие свойства материалов или процессы в настоящее время ищут формовщики? По словам Билла Торриса, директора по разработке проектов в Unimark Plastics (Гринвилл, Южная Каролина), «формовщикам в области медицины, таким как Unimark, нужны материалы, которые мы можем использовать для проверки наших компонентов и устройств. Поставщики материалов помогают в этом процессе, контролируя качество своей продукции.

Они очень тщательно контролируют такие параметры продукта, как скорость течения расплава, добавки и механические свойства. достичь темпов производства и допусков, которые мы должны поддерживать».

Торрис также поясняет: «Также были достигнуты успехи в таких материалах, как поликарбонат, которые упрощают обработку и делают ее более воспроизводимой. Поставщики материалов также улучшили свои пакеты добавок, чтобы мы могли лучше контролировать качество нашей продукции до и после стерилизации. Часть после стерилизации. размеры и механические свойства имеют решающее значение для медицинских устройств».

Поставщики материалов также улучшили свои пакеты добавок, чтобы мы могли лучше контролировать качество нашей продукции до и после стерилизации. Часть после стерилизации. размеры и механические свойства имеют решающее значение для медицинских устройств».

Контрольный список материалов для формовщиков устройств обычно показывает, что материалы должны обладать разнообразным набором желательных свойств, чтобы удовлетворить большинство инженеров по продуктам. Эти свойства включают в себя:

• Прозрачность. Четкие материалы позволяют пользователям видеть, что происходит внутри устройств.

• Химическая стойкость. Химически стойкие материалы защищают устройства от растрескивания и протечек.

• Технологичность. Материалы должны легко поддаваться обработке как в машинах для литья под давлением, так и при вторичных производственных операциях, таких как склеивание, сварка и стерилизация.

• Биосовместимость. Материалы медицинского устройства должны соответствовать стандартам биосовместимости, обеспечивающим безопасность пациентов. Эти стандарты применяются к устройствам, контактирующим с биологическими жидкостями пациента. Среди таких продуктов — наборы для внутривенных вливаний и процедурные ванночки.

Эти стандарты применяются к устройствам, контактирующим с биологическими жидкостями пациента. Среди таких продуктов — наборы для внутривенных вливаний и процедурные ванночки.

По словам Джима Ромы, инженера по продукции B. Braun Medical Inc. (Вифлеем, Пенсильвания), все эти характеристики можно найти в Makrolon, поликарбонате, который фирма использовала для замены термопластичного полиуретана Isoplast. B. Braun использует Makrolon для изготовления одноразовых компонентов клапана и концевых адаптеров для внутривенных наборов. Хотя Isoplast обеспечивает прозрачность и химическую стойкость, его труднее обрабатывать, чем Makrolon, говорит Рома. Компания также обнаружила, что Изопласт краснеет во время радиационной стерилизации. «Люди воспринимают его как засохшую кровь, поэтому мы отказались от использования радиации с этим материалом», — отмечает Рома. Проблема стерилизации была решена с помощью макролона, который можно облучать без обесцвечивания.

Хотя Makrolon стоит меньше, чем Isoplast, он дороже, чем другие поликарбонаты. Кроме того, Рома обнаружил, что Makrolon будет растрескиваться, но трещины не будут распространяться по всему материалу. «Он будет выглядеть так, как будто он треснул, но течь не будет», — сказал ему поставщик материалов.

Кроме того, Рома обнаружил, что Makrolon будет растрескиваться, но трещины не будут распространяться по всему материалу. «Он будет выглядеть так, как будто он треснул, но течь не будет», — сказал ему поставщик материалов.

Поскольку Makrolon требует высоких температур и давлений при обработке, B. Braun рассматривает альтернативу, которую легче формовать. Cyrolite Med 2 может обрабатываться при более низких температурах, чем поликарбонаты, такие как Makrolon, по данным Cyro Industries (Rockaway, NJ), которая разработала полиполимерный компаунд на акриловой основе для производства тонкостенных деталей и других трудно поддающихся формованию компонентов.

Med 2 предназначен для обеспечения хорошей стойкости к спирту и липидам в медицинских компонентах, таких как корпуса фильтров, люэры, соединители, клапаны, насосы и адаптеры катетеров. Материал также отличается прочностью, пластичностью и прозрачностью. По словам Сайро, он слегка желтеет при обычной гамма-стерилизации, но не ухудшается.

Прозрачные альтернативы

Производители устройств, которым нужны материалы, обеспечивающие прозрачность, могут рассмотреть аморфный циклоолефиновый сополимер под названием Topas. «Если вы поместите деталь, изготовленную из топаза, рядом с деталью, сделанной из стекла, трудно будет заметить разницу, просто взглянув на них», — говорит Гил Райх, вице-президент по продажам и маркетингу MedTech Group, формовочной фирмы из Нью-Джерси. .

Состав Topas обеспечивает биосовместимость, термостойкость и защиту от влаги. Но Райх говорит, что его основная цель — заменить стекло, которое очень трудно обрабатывать. Материал также является альтернативой стиролам и поликарбонатам для производства шприцев и других устройств. Райх добавляет, однако, что Topas стоит в два раза дороже, чем поликарбонаты, и примерно в три раза дороже, чем стиролы.

Как и Topas, Zeonex представляет собой циклический полиолефин, обладающий сверхвысокой прозрачностью и хорошей химической стойкостью. Zeonex и Topas «являются первыми прозрачными материалами, устойчивыми практически ко всем химическим веществам, к которым не устойчив поликарбонат», — отмечает Кристи Джонсон, старший инженер-исследователь компании 9.0441 Phillips Plastics Corp. (Хадсон, Висконсин). Джонсон говорит, что полиолефины хорошо подходят для устройств, которые будут подвергаться воздействию полярных химических агентов, таких как кислоты, основания, спирты и кетоны. С другой стороны, материалы не устойчивы к неполярным растворителям, таким как гексан и толуол.

Zeonex и Topas «являются первыми прозрачными материалами, устойчивыми практически ко всем химическим веществам, к которым не устойчив поликарбонат», — отмечает Кристи Джонсон, старший инженер-исследователь компании 9.0441 Phillips Plastics Corp. (Хадсон, Висконсин). Джонсон говорит, что полиолефины хорошо подходят для устройств, которые будут подвергаться воздействию полярных химических агентов, таких как кислоты, основания, спирты и кетоны. С другой стороны, материалы не устойчивы к неполярным растворителям, таким как гексан и толуол.

Применение Topas и Zeonex включает корпуса шприцев и устройства для работы с кровью. Но у материалов есть некоторые ограничения, по словам Джонсона. Она объясняет, что Topas и Zeonex обладают гораздо меньшей ударной вязкостью, чем поликарбонат. Они также могут желтеть при гамма- или электронно-лучевой стерилизации.

На ощупь

В то время как Topas и Zeonex обеспечивают определенные визуальные характеристики, другие материалы выбираются за ощущение, которое они придают продукту. Например, такие материалы, как Versaflex, Pellethan и Santoprene, придают «мягкое прикосновение» одноразовым портативным устройствам и инструментам ограниченного использования, говорит Скотт Вольф, технический руководитель Scientific Molding Corp. (Сомерсет, Висконсин). Эти материалы также могут помочь работникам здравоохранения справиться с мокрыми устройствами. «Если вы носите перчатки, устройства могут быть скользкими, если на них есть биологические жидкости», — отмечает Вольф. «Эти материалы дают вам немного больше тактильных ощущений по сравнению с латексными перчатками».

Например, такие материалы, как Versaflex, Pellethan и Santoprene, придают «мягкое прикосновение» одноразовым портативным устройствам и инструментам ограниченного использования, говорит Скотт Вольф, технический руководитель Scientific Molding Corp. (Сомерсет, Висконсин). Эти материалы также могут помочь работникам здравоохранения справиться с мокрыми устройствами. «Если вы носите перчатки, устройства могут быть скользкими, если на них есть биологические жидкости», — отмечает Вольф. «Эти материалы дают вам немного больше тактильных ощущений по сравнению с латексными перчатками».

Новые составы мягких на ощупь материалов обеспечивают улучшенные характеристики, в том числе способность выдерживать ограниченную стерилизацию. Например, говорит Вольф, некоторые материалы могут выдерживать высокие температуры непрерывного использования, что делает их подходящими для автоклавирования.

Некоторым производителям медицинского оборудования нравится мягкость полимолочной кислоты (PLA), по словам Лена Чубы, президента компании Czuba Enterprises Inc. (Ломбард, Иллинойс), которая предоставляет услуги по проектированию медицинских изделий. Экологи, безусловно, питают слабость к PLA, биоразлагаемому полимеру, изготовленному из кукурузного крахмала. «Мы начинаем использовать его в устройствах, чтобы уменьшить зависимость от полимеров на нефтяной основе», — говорит Чуба.

(Ломбард, Иллинойс), которая предоставляет услуги по проектированию медицинских изделий. Экологи, безусловно, питают слабость к PLA, биоразлагаемому полимеру, изготовленному из кукурузного крахмала. «Мы начинаем использовать его в устройствах, чтобы уменьшить зависимость от полимеров на нефтяной основе», — говорит Чуба.

Чуба считает, что PLA может быть хорошим выбором для одноразовых изделий, включая системы доставки лекарств. Пластик также можно использовать для изготовления имплантатов, которые со временем растворяются и рассасываются в организме. С другой стороны, PLA дороже обычных пластиков.

Чтобы снизить затраты на обработку, некоторые компании разрабатывают термопластичные эластомеры (TPE) для замены термореактивных материалов, которые сложнее формовать. «Благодаря TPE вы значительно экономите время и деньги на обработку», — говорит Чуба.

В больницах устройства, изготовленные из TPE, вряд ли сломаются при падении. Эти материалы также могут заменить сомнительный латекс натурального каучука в трубках, катетерах, соединителях, уплотнителях и прокладках.

Во многих случаях ТЭП обладают теми же преимуществами, что и термореактивные эластомеры, отмечает Чуба. Они также обеспечивают более сильные характеристики сцепления, чем термореактивные материалы. Но TPE имеют ограничения в некоторых областях, включая термостойкость и химическую стойкость.

Принимая на себя жару

Для изготовления устройств, которые будут подвергаться интенсивному нагреву, некоторые производители используют полиэфирэфиркетон или PEEK. PEEK — это кристаллический инженерный термопласт, который может сохранять свои свойства при изгибе и растяжении при очень высоких температурах. Помимо превосходных механических и электрических свойств, материал обеспечивает хорошую усталостную и химическую стойкость.

MedTech использует PEEK для изготовления нескольких компонентов, используемых в ортопедических устройствах. «PEEK дает механические характеристики, сравнимые с металлом», — говорит Райх. «Это также дает вам рентгенопрозрачность, которую вы не можете получить от металла». Врачи могут делать рентгеновские снимки через рентгенопрозрачные детали из PEEK, добавляет он.

Врачи могут делать рентгеновские снимки через рентгенопрозрачные детали из PEEK, добавляет он.

Для имплантируемых устройств производители могут использовать специальную версию материала под названием PEEK-Optima. Джонсон говорит, что этот тип PEEK токсикологически безопасен и обладает высокой устойчивостью к химическим веществам. Он также может выдерживать все распространенные методы стерилизации без серьезной потери механических свойств.

По словам Джонсона, формовщики могут использовать PEEK-Optima для изготовления долговечных имплантатов, которые не будут мешать рентгену, магнитно-резонансной томографии или компьютерной томографии. Области применения включают протезы бедер, каркасы позвоночника, костные винты, зубные имплантаты и сердечно-сосудистые роторы.

Как и PEEK, Radel был разработан, чтобы противостоять химическому воздействию и высоким температурам. MedTech использует прозрачный полимер для изготовления контейнеров для электронных компонентов. Эти дорогостоящие устройства, помещенные в контейнеры Radel, могут выдерживать многократную стерилизацию в больницах.

К сожалению, Radel и PEEK могут быть дорогими. Райх говорит, что они могут стоить в восемь раз дороже, чем другие пластмассы. Их также трудно обрабатывать, поэтому MedTech должна формовать их на специально модифицированных машинах, которые работают при температуре до 750 ° F — на сотни градусов выше, чем температура, используемая в обычных операциях формования.

Пена для лучшего формования

Производители, испытывающие проблемы с формованием, могут воспользоваться процессом MuCell, который используется для производства микропористых пенопластов. MuCell, изобретенный в Массачусетском технологическом институте, лицензирован компанией Trexel Inc. (Woburn, MA), которая занимается разработкой и коммерциализацией этой технологии.

Во время операций формования оборудование MuCell впрыскивает азот или углекислый газ в полимер для создания равномерно распределенных микроскопических ячеек одинакового размера по всему материалу. Это снижает вес детали, но Trexel преуменьшает значение этого, казалось бы, важного результата.

«Вспенивание ассоциируется у людей со снижением веса, — говорит Дэн Щурко, вице-президент Trexel. «Но мы обычно советуем людям снижать вес ниже 10%. Если вы сделаете это с большинством инженерных смол, свойства вашего материала будут такими же или близкими к тем, которые вы получаете с твердыми материалами».

Вместо того, чтобы сосредотачиваться на снижении веса, формовщикам рекомендуется учитывать преимущества технологического процесса и качества продукции MuCell. Trexel утверждает, например, что MuCell снижает вязкость полимера до 50%. Это может снизить температуру расплава на целых 140°F, сохраняя при этом текучесть материала в форме. По данным компании, более низкая вязкость расплава также позволяет формовщикам снизить давление впрыска до 50%.

В свою очередь, более низкое давление в полости пресс-формы означает меньший тоннаж зажима. «У нас есть клиенты, которые перешли от 700-тонных прессов к 300-тонным прессам», — сообщает Щурко. «Другие перешли с 300-тонных прессов на 100-тонные прессы. Это огромная экономия».

Это огромная экономия».

MuCell также может сократить время цикла формования. Среди прочего, это результат внутреннего давления газа, что исключает время упаковки и хранения; уменьшение массы детали, которую необходимо охлаждать; и сниженная вязкость, что снижает нагрев при сдвиге, сокращая время охлаждения. По словам Trexel, экономия времени может сократить время цикла до 50%.

В обычном процессе литья пресс постоянно вдавливает пластик в форму, оказывая большое давление на деталь. Напротив, наполненная газом пена расширяется, чтобы принять контуры формы в процессе MuCell. «Расширяющиеся ячейки упаковывают пластик в пресс-форму, поэтому нагрузка на деталь MuCell намного меньше», — объясняет Щурко. Снижая так называемые «формованные напряжения», говорит он, MuCell производит более плоские детали, чем те, которые производятся с помощью обычных операций формования.

Формовочные машины, оборудованные MuCell, также могут изготавливать более тонкие детали, чем на обычном оборудовании, добавляет Щурко. Из-за низкой вязкости вспененных смол, объясняет он, формовочные машины могут проталкивать их в очень тонкие секции формы, которые были бы недоступны для высоковязких невспененных пластиков.

Из-за низкой вязкости вспененных смол, объясняет он, формовочные машины могут проталкивать их в очень тонкие секции формы, которые были бы недоступны для высоковязких невспененных пластиков.

Кроме того, процесс MuCell позволяет производить более тонкие детали, чем другие процессы вспенивания термопластов. Согласно Trexel, эти процессы производят относительно большие клетки, которые предотвращают образование тонкостенных тканей. Но микропористая пена MuCell содержит гораздо меньшие пустоты. Это позволяет формовщикам изготавливать детали с поперечным сечением толщиной до 0,02 дюйма.

Оборудование MuCell теперь можно модернизировать в установленные машины для литья под давлением. Оборудование также доступно в качестве опции для некоторых новых формовочных машин. В любом случае оборудование может быть ограничено его высокой стоимостью. «Я разочарован тем, что это так дорого», — говорит Чуба, который часто работает с мелкосерийными продуктами. Вообще говоря, Щурко считает, что формовочный пресс должен работать примерно половину времени, чтобы оправдать стоимость оборудования MuCell.

Стеклянная фракция Вязкость

| Изготовленный из аморфного алюмосиликатного стекла, Vitrolite используется при формовании для снижения вязкости полимера. |

Для формовщиков, которые не могут позволить себе MuCell, может существовать менее дорогой способ получить те же преимущества. Компания VitroCo (Санта-Ана, Калифорния) разработала запатентованную технологию, направленную на снижение высокой вязкости полимерных жидкостей. Технология основана на натуральном аморфном алюмосиликатном стекле, которое компания перерабатывает в добавку Vitrolite.

По данным компании, добавление Vitrolite в формы может снизить вязкость полимера на 40%. Пониженная вязкость позволяет формовщикам использовать более низкие температуры обработки, не влияя на скорость или качество формования. «Полимер будет течь так, как будто он намного горячее, чем есть на самом деле», — говорит Джордж Тейлор, директор медицинского подразделения фирмы.

Тейлор объясняет, что за счет улучшения текучести полимера Vitrolite обычно сокращает время цикла на 20–35%. Он также добавляет, что улучшенная текучесть облегчает заполнение проблемных форм, например, очень тонких или сложных деталей.

Компания обнаружила, что ее добавка также может улучшать свойства формованных материалов. Например, по словам Тейлора, полиолефины в сочетании с Vitrolite демонстрируют повышенную жесткость и теплостойкость. Тейлор считает, что материалы могут выиграть от более низких температур и давлений при формовании с использованием Vitrolite.

Тейлор также утверждает, что Vitrolite улучшает дисперсию добавок, уменьшая требуемое количество дорогостоящих агентов, таких как пигменты. «Мы уменьшили нагрузку пигмента на 40–60 %, сохранив при этом ту же интенсивность цвета», — говорит он.

Испытания VitroCo показывают, что Vitrolite инертен, нетоксичен и безопасен для использования в медицинских устройствах. Однако добавка создает мутность в пластмассах, что делает ее непригодной для устройств, требующих прозрачного материала.

На данный момент ни один производитель медицинского оборудования не использует Vitrolite в производстве. Но Тейлор указывает на тестовые прогоны, проведенные несколькими формовщиками медицинских изделий, в ходе которых Vitrolite увеличила производительность на 20–30%, сохранив при этом физические свойства. Он считает, что эта добавка принесет наибольшую пользу при крупносерийном производстве таких продуктов, как одноразовые медицинские устройства.

Полезные дополнения

Помимо Vitrolite производители устройств могут воспользоваться рядом других новых материалов, которые можно добавлять в процессе формования. Например, компания Johnson of Phillips Plastics описывает экранирующий агент электромагнитных помех, который можно залить непосредственно в пластиковый корпус, что снижает количество сбоев в работе устройства, вызванных помехами сигнала. Она добавляет, что фирмы, производящие эти вещества, стараются сделать их более привлекательными. Это позволит пользователям улучшить внешний вид продукта, обеспечивая при этом защиту.

Для определенных областей применения существует новый класс противомикробных средств, которые устраняют неприятные запахи продуктов, сохраняют материалы и улучшают гигиену. В настоящее время, по словам Джонсона, эти добавки не предназначены специально для производства медицинского оборудования. Но их можно использовать в портативных медицинских устройствах в качестве дополнительной защиты от распространения бактерий.

Кроме того, Джонсон отслеживает прогресс в разработке наноматериалов, сверхмалых наполнителей, состоящих из керамики, углеродных трубок и карбоната кальция, среди прочих веществ. Эти наноразмерные наполнители могут быть равномерно распределены в пластиковой смоле, добавляя или улучшая свойства в специальных формованных устройствах с высокой устойчивостью, таких как устройство «лаборатория на чипе».

Процессы, соответствующие новым материалам

Торрис из Unimark согласен с тем, что в отрасли литья устройств имеется много новых материалов и процессов, позволяющих улучшить качество продукции и снизить затраты. Он объясняет, что его компания использует недавно разработанные материалы для обеспечения герметизации компонентов и работает над мягкой отделкой для своих устройств. По словам Торриса, компания использует новый процесс — микроформование. «Теперь мы можем формовать изделия меньшего размера и с более жесткими допусками, чем позволяли предыдущие технологии производства. Еще одним достижением в производстве является литье из нескольких материалов».

Он объясняет, что его компания использует недавно разработанные материалы для обеспечения герметизации компонентов и работает над мягкой отделкой для своих устройств. По словам Торриса, компания использует новый процесс — микроформование. «Теперь мы можем формовать изделия меньшего размера и с более жесткими допусками, чем позволяли предыдущие технологии производства. Еще одним достижением в производстве является литье из нескольких материалов».

Компания Unimark также разрабатывает технологии вставки канюль. Торрис говорит: «Мы тесно сотрудничаем с нашими производителями прессов и сборочного оборудования для увеличения количества продуктов, которые мы можем производить с использованием новых процессов. Unimark использует новые технологии, чтобы исключить этапы сборки и снизить затраты. устройств, которые раньше были невозможны».

Заключение

Современные формовочные материалы обладают множеством полезных свойств. Материалы также могут быть улучшены различными добавками, которые улучшают как продукты, так и процесс формования.

Исключение – шпаклевка пластин;

Исключение – шпаклевка пластин;

Это устраняет необходимость в стяжке, что значительно упрощает весь процесс установки напольного покрытия.

Это устраняет необходимость в стяжке, что значительно упрощает весь процесс установки напольного покрытия.:format(png)/22345e6afceace6.s.siteapi.org/img/4959ce3404ae50ab4ba45ff8c318239ffafbd716.jpg)