Балясины из бетона: ограждения перил и лестниц

Балясина из бетона – это элемент ограждения, выполненный в виде столба, являющегося опорой для перил, лестниц и ограждения. Балясины также всегда выступают декоративным элементом для украшения балконов, террас, лестничных маршей, даже крыш. Выполняют балясины в виде небольших, фигурных и аккуратных, столбиков различных форм и размеров.

Балясины из бетона можно приобрести уже готовыми либо сделать самостоятельно. На рынке представлен огромный выбор самых разных по форме, высоте, техническим характеристикам балясин. Но прежде, чем выбирать материал, способ производства и делать расчеты, желательно ознакомиться со всеми тонкостями.

Содержание

- 1 Роль в конструкции лестницы

- 2 Виды элементов

- 3 Достоинства бетонных элементов

- 4 Расчет нужного числа балясин

- 5 Подготовка инструментов и материалов

- 6 Изготовление своими руками

- 6.1 Строительный бетон: характеристики и применение

- 6.

- 7 Монтаж

Роль в конструкции лестницы

Балясины бетонные функционально выступают довольно простым элементом. Когда-то они представляли собой тесаный цилиндр или брус, установленный для обеспечения прочности перил (на балясину можно было опираться нескольким людям) и повышения максимальной нагрузки в горизонтальном/вертикальном направлении.

В Древнем Риме был даже культ поклонения сложно и витиевато выполненным колоннам. Такое украшение экстерьера храмов выполняет функции, идентичные назначению балясин.

Благодаря правильной технике установки балясина увеличивает прочность пролета ступенек, дает лестнице опору и создает дополнительный элемент жесткости, в качестве которого выступают перила. Но со временем балясина бетонная перестала быть исключительно функциональным элементом и превратилась в декор.

Красивые и изысканные балясины олицетворяют хороший вкус, выполняются из благородного камня, могут даже инкрустироваться, покрываться золотой фольгой.

Виды элементов

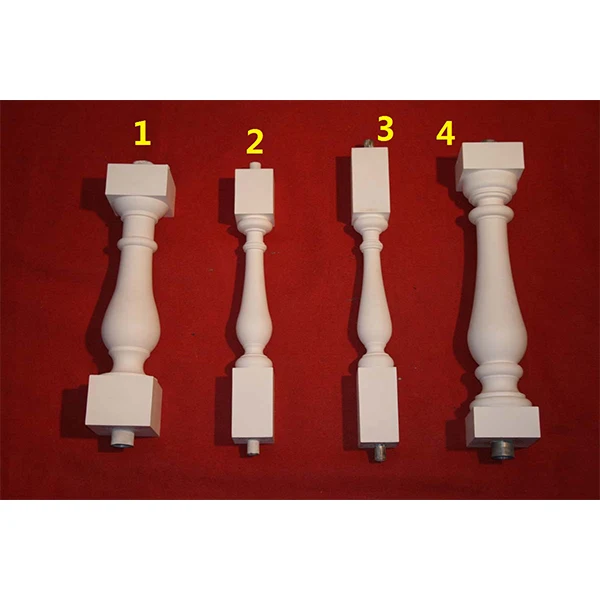

Современная балясина – это не просто поддерживающий столбик, это еще и элемент декора. Поэтому выбирать элемент нужно с особой тщательностью. Есть изделия в стиле барокко или с грубыми формами, тонкие и толстые, высокие и не очень. Можно купить уже готовую балясину или создать макет, по которому отольют изделия в индивидуальном порядке. Они меняют облик беседок, открытых веранд, лестниц и других конструкций.

Какими бывают балясины:

- Контур – может быть самым разным: обычно выбирают сложные оригинальные силуэты, стараясь сделать так, чтобы элемент не перегружал здание и не был громоздким. Но и слишком тонкие изделия тоже смотрятся плохо и не выполняют возложенных функций.

- Цвет и рисунок – тут представлен огромный выбор: балясины можно красить, покрывать полимерными пленками, придавая любой оттенок и рисунок поверхности.

- Стиль – обычно выбирается, исходя из общего стиля всего архитектурного объема (чтобы балясина сочетались со зданием, элементами террас, отдельными конструкциями).

- Высота – также могут быть разными, но обычно балясины делают не очень высокими, но достаточными для обеспечения безопасности людей и сохранения пропорций архитектурного объекта (дома, террасы, веранды и т.д.).

Достоинства бетонных элементов

Балясины делают из самых разных материалов – это может быть натуральная древесина, гипс, бетон, стекло, металл, природный или искусственный камень. Но самыми популярными и востребованными являются бетонные балясины, которые предлагают целый ряд преимуществ.Основные преимущества балясин из бетона:

- Долговечность – бетон способен выдержать влияние негативных погодных факторов, а конструкция прослужит минимум 30 лет.

- Возможность выполнять изделия самых сложных форм и конфигураций благодаря пластичности бетона.

- Высокий уровень прочности – за счет свойств материала: прочность на сжатие, удар.

- Практичность – элементы не предполагают необходимости в особом уходе, легко и быстро моются, демонстрируют стойкость к загрязнениям.

- Надежность – бетон не боится прямого воздействия ультрафиолета, хорошо переносит перепады температур и не теряет своих свойств в любых условиях.

- Красивый и эстетичный внешний вид даже без дополнительной окраски или оштукатуривания.

- Раздолье для дизайнера – бетонные балясины можно покрывать разными пленками и красками, создавая нужные эффекты.

- Доступная стоимость самостоятельного производства или покупки балясин.

При желании можно выполнить балясины по индивидуальному проекту – заказчик просто предоставляет дизайнерам макет, в который вносятся необходимые технические корректировки для обеспечения прочности конструкции. Также есть возможность залить балясины самостоятельно из бетонного раствора.

Также есть возможность залить балясины самостоятельно из бетонного раствора.

Расчет нужного числа балясин

Перед тем, как приступать к производству или заказу балясин, необходимо выполнить все расчеты. Количество элементов рассчитывается просто, особенно если лестница или веранда уже установлены.

Для каждой ступени лестницы считают одну балясину плюс расположение на площадках с шагом 15-20 сантиметров (зависит от конфигурации и толщины элемента). Обычно к полученному значению добавляют 7-10% на случай деформации или повреждения элементов при монтаже.

Высота конструкции рассчитывается, исходя из того, что сверху еще будут установлены перила. Тут многое зависит от комфорта в эксплуатации и стилистики, так как элементы в конструкции должны смотреться гармонично, не диссонируя и не портя общий архитектурный ансамбль.

Правила установки балясин:

- Просвет между балясинами – минимум 14 сантиметров.

- Высота перил – минимум 95 сантиметров.

- Крепление опор осуществляется минимум в 2 точках – к основанию лестницы и перилам.

- Перила должны быть комфортными, не скользить.

Подготовка инструментов и материалов

Если бетонные балясины планируется делать самостоятельно, заранее нужно приготовить все необходимое для работы.

Что нужно для производства балясин:

- Формы – самый главный атрибут: их можно сделать самостоятельно из древесины, гипса либо купить пластиковые, стекловолоконные, которые отличаются сравнительно невысокой стоимостью. Если нужно сделать много элементов или есть желание наладить производство, то выбирают силиконовые формы – они стоят дороже, но позволяют заливать одновременно 5-6 элементов.

- Арматура – оцинкованная или простая, используется для упрочнения балясин и добавления жесткости, стойкости к деформациям.

- Цемент М500 и гравий высокого качества, пластификаторы (позволяют делать раствор более пластичным и выполнять самые сложные формы).

- Бетономешалка – для замеса раствора.

- Все необходимое для работы с бетоном.

Изготовление своими руками

Сделать балясины из бетона можно с использованием двух методов: отбивка и заливка.

Методы производства балясин:

- Отбивка – используется полусухая смесь из цемента, песка и воды. Раствор при сжатии в кулаке не должен распадаться. Его засыпают в форму частями, соблюдая высоту по 7-10 сантиметров. Потом тщательно трамбуют и так послойно заполняют форму. После того, как смесь спрессована, кожух снимают и оставляют балясину застывать – передвигать элемент не стоит, он еще хрупкий. Через 2 суток опору можно устанавливать.

- Отливка – через отверстие, находящееся в верхнем диске, заливают бетон, потом закрывают пробкой и укладывают форму горизонтально, переворачивая периодически, через час уже вынимают из формы. Первые сутки балясины стоят вертикально, затем укладываются на чуть влажный песок.

Строительный бетон: характеристики и применение

Бетон относится к классу искусственных каменных материалов, включает в составе цемент, наполнитель (щебень, песок, гравий и т. д.), силикаты, пластификаторы и воду. Состав смеси регулирует свойства и технические характеристики застывшего монолита. Есть специальные растворы – декоративные, жаропрочные, теплоизоляционные и т.д., но они применяются реже.

д.), силикаты, пластификаторы и воду. Состав смеси регулирует свойства и технические характеристики застывшего монолита. Есть специальные растворы – декоративные, жаропрочные, теплоизоляционные и т.д., но они применяются реже.

Основные параметры бетона:

- Прочность – способность монолита в 95 случаях из 100 держать нормативные нагрузку. Бетон делится на классы по прочности: так, В30 говорит о том, что монолит выдерживает давление, равное 30 МПа.

- Морозостойкость – число циклов замерзания/оттаивания, которые выдерживает бетон без деформации и повреждений.

- Удобоукладываемость – жесткость незатвердевшего раствора, влияющая на комфорт в работе: есть сверхжесткие бетоны, жесткие и подвижные.

- Водонепроницаемость – сила давления воды, которую способен держать бетон, а также способность камня впитывать влагу и деформироваться под ее влиянием.

- Плотность – соотношение пористости и прочности.

Виды бетона:

- Особо тяжелый – с плотностью более 2500 кг/м3, очень прочный и тяжелый, в строительстве зданий не актуален.

- Тяжелый – 2200-2500 кг/м3, идеален для заливки фундамента, перекрытий.

- Облегченный – 1800-2200 кг/м3, универсальный и самый популярный.

- Легкий – 500-1700 кг/м3 (арболит, газобетон, пенобетон) – подходит для строительных работ, где не обязательна высокая прочность, но важна теплоизоляция.

- Особо легкий – плотность меньше 500 кг/м3, используется в отдельных случаях для определенных задач.

Изготовление формы для отливки балясины

Самый простой и доступный вариант производства бетонных балясин своими руками – покупка готовой пластиковой формы, которых на рынке представлено огромное множество. Если же ассортимент не устраивает, можно сделать форму самостоятельно.

Как сделать форму для бетонной балясины:

- Создание чертежа с указанием размеров элемента.

- Вырезка шаблона в деревянной доске в реальную величину.

- Установка шаблона на поддон станка, размещение деревянной вращающейся оси и замес гипсового раствора.

- На ось кладут порцию чуть затвердевшего гипса, проворачивают и распределяют гипс по шаблону – формуем, пока он не примет его форму.

- Поворачивание заготовки для удаления внешнего слоя гипса, покрытие шаблона лаком, сушка.

- Размещение болванки в обработанной смазкой гипсовой плите. Углубления, сделанные в плите – это и есть форма.

Данный вариант самый простой, но не очень комфортный в работе. Многие мастера советуют гипс наносить по частям, чтобы после сушки получить фрагменты, а не целое изделие. Потом фрагменты соединяют, фиксируют на гипсовом кожухе.

Монтаж

Монтаж бетонных балясин может выполняться по-разному. С учетом того, что изделия предполагают не очень большой вес (кг 18-25), специальной техники для работы не нужно.

Методы установки балясин:

- На заранее подготовленную точку – в высверленное в ступени отверстие, куда вставляется стальной штырь, расположенный внутри балясины. Этот вариант самый популярный.

- На выступ – монтируется анкерный болт или штырь, в торце бетонного изделия выполняют отверстие нужного диаметра.

Процесс установки балясин:

- Разметка объекта.

- Высверливание отверстий в местах расположения балясин чуть большего диаметра, чем нужно.

- Засыпка цементного раствора в отверстия, установка балясины, проверка горизонтальности и вертикальности уровнем.

- Удаление лишнего раствора.

- Установка поручней на балясины и других элементов.

Правильно выбранные и установленные балясины станут не только функциональным элементом, но и украшением архитектурного ансамбля, подчеркнув красоту и изысканность здания и окружающих конструкций. Поэтому при выполнении расчетов и реализации работ нужно учитывать не только технические параметры, но и дизайн балясин.

Изготовление балясин из бетона под мрамор

Сегодня многие люди ценят старинную архитектуру и стараются создавать в дизайне своих домов декоративные элементы таких направлений, как классицизм, ампир, барокко, готика. Ведь эти стили никогда не теряют свою особенность и пользуются большой популярностью во всех веках. Балясины способные, как никто лучше придавать свою индивидуальность любому зданию, всего лишь установив их на лестнице или крыши как декоративные и в то же время оградительные элементы, которые поддерживают перила.

Ведь эти стили никогда не теряют свою особенность и пользуются большой популярностью во всех веках. Балясины способные, как никто лучше придавать свою индивидуальность любому зданию, всего лишь установив их на лестнице или крыши как декоративные и в то же время оградительные элементы, которые поддерживают перила.

Небольшие столбики размером от 65 до 100 см, имеют разные формы, их функция заключается в поддержки перил для ограждения балконов и террас, лестниц и даже крыш – называются балясинами. Производятся эти изделия из различного материала:

- Бетонные.

- Классические железобетонные.

- Каменные.

- Гипсовые.

- Стальные.

- Деревянные.

- Полиуретановые.

В каких сферах применяются бетонные балясины?

Эти небольшие архитектурные колонны используются для декорирования здания, придавая ему, аристократичный вид и подчеркивает статус и отменный вкус его владельца. В современном мире бетонные балясины широко применяются не только в качестве заградительного элемента, но и для обновления архитектуры строения.

Ассортимент продукции сможет удовлетворить своим разнообразием. Столбики могут быть разных цветов, размеров и форм. Балясины из бетона под мрамор изготовляются с добавлением специальных составов, и шлифуются машинами, которые убирают шероховатую поверхность бетона, открывая вид мраморной структуры. У бетонного мрамора существует ряд преимуществ:

- В ценовом сегменте намного ниже мрамора и гранита.

- Устойчивость к агрессивным природным и механическим воздействиям.

- Отполированная глянцевая поверхность походит на природный камень.

- Прочнее природного мрамора.

- Морозостойкость.

- Долговечность.

- Водонепроницаемость.

- Экологическая безопасность.

Как может получиться из бетона аналог мрамора? Такой бетон можно купить или сделать самостоятельно, для этого необходимо всего лишь смешать ингредиенты и запастись терпением. Процесс производства походит на классический состав, но с небольшими добавками, поэтому нужно будет:

- Цемент.

- Речной песок.

- Полиуретановый массив однотипных элементов.

- Пластификатор.

- Цветная галька.

- Краситель.

- Вода.

Приготовление смеси происходит по таким технологиям: 1 частица цемента, 2 части речного песка, в эту же кучу и гальку с полиуретаном. Краситель добавляется 1% от массы цементы, при удачном расчете бетон получится аналогичным мрамору с прожилками и вкрапление разного цвета. Все перемешивается с водой и добавляется пластификатор 1/100 части от массы цемента. Все перемешивается в бетономешалки, после чего заливается в нужную форму. Более подробную информацию об изготовлении балясин для лестниц можно найти здесь bud-decor.com.ua

Изготовление формы

Шаблон для балясин можно сделать из глины, дерева или купить необходимой конфигурации и сделать по ней. Лекало нужно подготовить, убрать все шероховатости и неровности. Балясина смазывается маслом, и обкладывается по всей длине гипсовой массой, но только наполовину. Когда гипс высохнет, эту часть можно снять. Таким же методом делается и вторая часть. Из двух частей собирается форма скрепляется между собой хомутами и заливается бетоном.

Когда гипс высохнет, эту часть можно снять. Таким же методом делается и вторая часть. Из двух частей собирается форма скрепляется между собой хомутами и заливается бетоном.

MeltonStone™ Сборные литые каменные балюстрады

Раздел 04-72-00-04 Архитектурный литой камень

Эта спецификация охватывает основные требования к строительному камню Cast Stone, изысканному архитектурному бетонному строительному блоку, изготовленному для имитации природного тесаного камня, используемого в модульной кладке. Литой камень — это продукт каменной кладки, используемый в качестве архитектурного элемента, отделки, украшения или облицовки зданий или других сооружений.

Материалы и процессы, используемые для производства литого камня, сильно различаются в зависимости от местных заполнителей, доступных производителям, и процессов и методов, используемых производителями для получения желаемого внешнего вида и физических свойств. Первостепенное значение при формовании литого камня имеет необходимость использования правильно подобранной смеси белого и/или серого цемента, искусственного или природного песка, тщательно отобранного щебня или хорошо отсортированного природного гравия и минеральных красящих пигментов для достижения желаемого внешнего вида при сохранении долговечности. физические свойства.

физические свойства.

Несмотря на то, что используются различные методы литья, производство, соответствующее этому стандарту, будет превышать минимальные требования к прочности на сжатие и устойчивости к атмосферным воздействиям, необходимым для обычных установок, в качестве подходящей замены естественному известняку, коричневому камню, песчанику, голубому камню, граниту, сланцу, краеугольному камню. , травертин и другие натуральные строительные камни.

1.0 Общие

1.1. Раздел включает в себя – Архитектурный литой камень.

A. Объем – все работы, материалы и оборудование для изготовления литого камня, показанного на архитектурных чертежах и описанного в данной спецификации.

1. Производитель должен поставлять литой камень, на который распространяется настоящая спецификация.

2. Подрядчик по установке должен выгрузить, хранить, поставить все анкеры, установить, залатать, очистить и герметизировать (необязательно) литой камень по мере необходимости.

1.2. Связанные разделы

A. Раздел – 01 33 00 – Процедуры подачи.

B. Секция – 04 05 13 – Заливка каменной кладки…

C. Секция – 04 05 16 – Затирка кладки.

D. Секция – 04 05 19 – Анкеровка и армирование кладки.

E. Секция – 07 90 00 – Защита суставов.

1.3. Ссылки

A. ACI 318 – Требования строительных норм и правил для железобетона.

B. ASTM A 185 – Стандартные технические условия на арматуру из стальной сварной проволоки, гладкую, для бетона.

C. ASTM A 615/A 615M – Стандартные технические условия на деформированные и гладкие стальные стержни для железобетона.

D. ASTM C 33 – Стандартные технические условия для бетонных заполнителей.

E. ASTM C 150 – Стандартные технические условия на портландцемент.

F. ASTM C 173 – Стандартный метод определения содержания воздуха в свежезамешанном бетоне объемным методом.

G. ASTM C 231 – Стандартный метод определения содержания воздуха в свежезамешанном бетоне методом давления.

H. ASTM C 260 – Стандартные технические условия для воздухововлекающих добавок для бетона.

I. ASTM C 270 – Стандартные технические условия на раствор для модульной кладки.

J. ASTM C 426 – Стандартный метод испытаний на линейную усадку бетонных блоков.

K. ASTM C 494/C 494M – Стандартные технические условия для химических добавок к бетону.

L. ASTM C 618 – Спецификация для угольной летучей золы и сырого или кальцинированного природного пуццолана для использования в качестве минеральной добавки в бетон.

M. ASTM C 666 – Стандартный метод испытаний на устойчивость бетона к быстрому замораживанию и оттаиванию.

Нет. ASTM C 979 – Стандартные технические условия на красящие пигменты для цельно пигментированного бетона.

O. ASTM C 989 – Стандартные технические условия на измельченный гранулированный доменный шлак для использования в бетоне.

P. ASTM C 1194 – Стандартный метод испытаний на прочность на сжатие строительного литого камня.

Q. ASTM C 1195 – Стандартный метод испытаний на впитывание строительного литого камня.

R. ASTM C 1364 – Стандартные технические условия на литой архитектурный камень.

S. ASTM D 2244 – Стандартный метод испытаний для расчета цветовых различий по цветовым координатам, измеренным прибором.

T. Cast Stone Institute ® Техническое руководство (текущее издание)

1.4. Определения

A. Литой камень – усовершенствованный архитектурный бетонный строительный блок, изготовленный для имитации природного тесаного камня, используемый в модульной кладке.

1. Изделия из сухого бетона – изготавливаются из бетона с нулевой посадкой.

а. Метод заливки Vibrant Dry Tamp (VDT): Вибрационная трамбовка влажного бетона с нулевой осадкой по жесткой форме до его плотного уплотнения.

б. Метод машинного литья: изготавливается из влажного бетона с нулевой посадкой, уплотняемого машинами с использованием вибрации и давления на форму до тех пор, пока он не станет плотно затвердевшим.

B. Изделия из мокрого бетона – изготовлены из бетона с измеримой посадкой.

1. Метод мокрого литья: изготавливается из бетона с измеримой осадкой и подвергается вибрации в форме до тех пор, пока он не станет плотным.

1.5. Процедуры подачи

A. Соблюдайте Раздел 01 33 00 – Процедуры подачи.

B. Образцы: Отправьте образцы литого камня, представляющие общий диапазон отделки и цвета, предлагаемых для отделки в рамках проекта.

C. Результаты испытаний: Предоставьте производителям результаты испытаний литого камня, ранее сделанные производителем.

Производственные чертежи: Предоставьте производителям производственные чертежи, включая профили, поперечные сечения, армирование, открытые поверхности, расположение соединений (опционально для стандартной или полузаказной установки), методы анкеровки, анкеры (при необходимости), аннотацию типов камней и их расположение.

1.6. Обеспечение качества

A. Квалификация производителя:

Квалификация производителя:

1. Производитель должен иметь достаточные производственные мощности для производства литого камня требуемой формы, количества и размера в соответствии с графиком проекта.

2. Производитель должен представить письменный список проектов, аналогичных по объему и возрастом не менее трех (3) лет, вместе с рекомендациями владельца, архитектора и подрядчика.

B. Стандарты: Соблюдайте требования Технического руководства ® Института литья камня и спецификации проекта. В случае возникновения противоречий преимущественную силу имеют контрактные документы.

C. Макет (дополнительно) Предоставьте полноразмерные единицы для использования при строительстве образца стены. Утвержденный макет должен стать эталоном внешнего вида и качества исполнения проекта.

1.7 Приемлемый производитель

A. Melton Classics Incorporated

P.O. Box 465020

Lawrenceville, GA 30042-5020

800-963-3060

800-963-3060

Факс 770-9626988

Info@MeltonClassics. com

com

www.columns.us.com 9

A. Соответствует ASTM C 1364

1. Физические свойства: Обеспечьте следующее:

2. Прочность на сжатие – ASTM C 1194: минимум 6500 фунтов на кв. дюйм (45 МПа) для продуктов через 28 дней.

3. Абсорбция – ASTM C 1195: максимум 6% при использовании метода холодной воды или максимум 10% при кипячении для продуктов через 28 дней.

4. Содержание воздуха – ASTM C173 или C 231, для влажных отливок должно составлять 4-8% для изделий, подвергающихся воздействию замораживания-оттаивания. Для изделий ВДТ воздухововлечение не требуется.

5. Замораживание-оттаивание – ASTM C 1364: CPWL должен быть менее 5% после 300 циклов замораживания-оттаивания.

6. Линейная усадка – ASTM C 426: усадка не должна превышать 0,065%.

B. Испытания на месте проведения работ. На каждые 500 кубических футов (14 м 3 ), доставленных на место проведения работ, можно случайным образом отобрать один (1) образец из производственных единиц.

1. Три (3) кубических образца, вырезанных в полевых условиях, из каждого из этих образцов должны иметь среднюю минимальную прочность на сжатие не менее 85 %, при этом ни один образец не должен испытывать менее 75 % проектной прочности, как это разрешено ACI 318.

2. Три (3) кубических образца, вырезанных в полевых условиях, из каждого из этих образцов должны иметь среднее максимальное поглощение холодной воды 6%.

3. Полевые образцы должны быть испытаны в соответствии с ASTM C 1194 и C 1195.

2.2. Сырье

A. Портландцемент – тип I или тип III, белый и/или серый, ASTM C 150.

B. Крупные заполнители – гранит, кварц или известняк, ASTM C 33, за исключением градации, и являются необязательными для метода литья ВДТ.

C. Мелкие заполнители – искусственный или природный песок, ASTM C 33, за исключением градации.

D. Красители – Неорганические пигменты на основе оксида железа, ASTM C 979, за исключением того, что пигменты сажи не должны использоваться.

E. Добавки. Соблюдайте следующие требования:

1. ASTM C 260 для воздухововлекающих добавок.

2. ASTM C 494/C 495M Типы A – G для водопонижающих, замедляющих, ускоряющих присадок и присадок высокого диапазона.

3. Другие добавки: интегральные гидрофобизаторы и другие химические вещества, для которых не существует стандарта ASTM, должны быть предварительно признаны подходящими для использования в бетоне путем подтвержденных полевых испытаний или лабораторных испытаний.

4. Минеральные добавки ASTM C 618 темных и различных цветов не должны использоваться на поверхностях, предназначенных для просмотра.

5. Гранулированный доменный шлак стандарта ASTM C 989 можно использовать для улучшения физических свойств. Для проверки этих функций необходимы тесты.

F. Вода – питьевая

G. Арматурный стержень:

1. ASTM A 615/A 615M. Сталь марки 40 или 60, оцинкованная или покрытая эпоксидной смолой, если наружный слой менее 1,5 дюйма (37 мм).

2. Сварная проволочная ткань: ASTM A 185, где применимо для мокрых отливок.

H. Все анкеры, дюбели и другие анкерные устройства и прокладки должны быть стандартными анкерами для строительного камня, имеющимися в продаже, из неагрессивного материала, такого как оцинкованная сталь, латунь или нержавеющая сталь типа 302 или 304.

2.3 . Цвет и отделка

A. Образец соответствия находится в файле в офисе архитектора.

B. Все поверхности, предназначенные для обозрения, должны иметь мелкозернистую текстуру, подобную натуральному камню, без воздушных пустот размером более 1/32 дюйма (0,8 мм), а плотность таких пустот должна быть менее 3 появления на любой 1 дюйм2 (25 мм2) и незаметны при прямом дневном освещении на расстоянии 5 футов (1,5 м).

C. Изделия должны иметь текстуру, приблизительно равную утвержденному образцу, если рассматривать их при прямом дневном освещении с расстояния 10 футов (3 м).

1. ASTM D 2244 допускает разницу в цвете между изделиями сравнимого возраста, подвергшимися одинаковому воздействию погодных условий.

а. Суммарная цветовая разница – не более 6 единиц.

б. Суммарная разница оттенков – не более 2 единиц.

D. Незначительные сколы, возникшие в результате отгрузки и доставки, не являются основанием для отказа. Незначительные сколы не должны быть видны при прямом дневном освещении с расстояния 20 футов (6 м).

E. Наличие трещин или высолов не является причиной для браковки.

F. При необходимости удалите цементную пленку с открытых поверхностей перед упаковкой для отправки.

2.4. Усиление

A. Усильте узлы в соответствии с чертежами, а также для безопасного обращения и структурных нагрузок.

B. Минимальное армирование должно составлять 0,25% площади поперечного сечения.

C. Армирование должно быть неагрессивным, если поверхности, подверженные воздействию погодных условий, покрыты менее чем 1,5 дюйма (38 мм) бетонным материалом. Вся арматура должна иметь минимальный охват, равный удвоенному диаметру стержней.

D. Панели, софиты и аналогичные камни высотой более 24 дюймов (600 мм) в одном направлении должны быть усилены в этом направлении. Блоки менее 24 дюймов (600 мм) как по длине, так и по ширине должны быть неармированными, если не указано иное.

E. Армирующая ткань из сварной проволоки не должна использоваться в сухих литейных изделиях.

2.5. Отверждение

A. Отверждение изделий в теплой камере отверждения при температуре приблизительно 100ºF (37,8ºF) при относительной влажности 95 процентов в течение примерно 12 часов или отверждение в 95-процентная влажная среда при температуре не менее 70ºF (21,1ºF) в течение 16 часов после заливки. Дополнительное отверждение во дворе при относительной влажности 95 процентов должно составлять 350 градусо-дней (т. е. 7 дней при 50ºF (10ºF) или 5 дней при 70ºF (21ºF)) перед отгрузкой. Отвержденные формы должны быть защищены от испарения влаги с помощью отверждающих покрытий или отверждающих компаундов после отливки.

2.6. Производственные допуски

A. Размеры поперечного сечения не должны отклоняться более чем на 1/8 дюйма (3 мм) от утвержденных размеров.

B. Длина блоков не должна отклоняться более чем на длину/360 или 1/8 дюйма (3 мм), в зависимости от того, что больше, но не более чем на 1/4 дюйма (6 мм).

1. Максимальная длина любого блока не должна превышать 15-кратную среднюю толщину такого блока, если иное не согласовано с изготовителем.

C. Деформация, изгиб или скручивание единиц не должны превышать длину / 360 или 1/8 дюйма (3 мм), в зависимости от того, что больше.

D. Расположение отверстий для дюбелей, анкерных пазов, пазов для гидроизоляции, ложных соединений и подобных элементов – На формованных сторонах блока, 1/8 дюйма (3 мм), на неформованных сторонах блока, 3/8 дюйма (9мм) максимальное отклонение.

2.7. Контроль качества продукции

A. Тестирование.

1. Испытание на прочность при сжатии и поглощение на образцах, отобранных случайным образом из растительного производства.

2. Образцы должны браться и тестироваться из каждых 500 (14 м3) кубических футов произведенного продукта.

3. Проведите испытания в соответствии со стандартами ASTM C 1194 и C 1195.

4. Новые и существующие составы смесей должны быть испытаны на прочность и соответствие требованиям по абсорбции до производства изделий.

2.8. Доставка, хранение и транспортировка

A. Отметьте производственные единицы идентификационными метками, как показано на заводских чертежах.

B. Упакуйте устройства и защитите их от пятен или повреждений во время транспортировки и хранения.

C. Предоставьте подробный список продуктов для поддержки коносамента.

Часть 3: Доставка, хранение и обращение

3.1. Осмотр

A. Подрядчик по установке должен проверить материалы Cast Stone на соответствие и отделку перед установкой. Не устанавливайте недопустимые единицы измерения.

3.2. Установка допусков

A. Соблюдайте требования Технического руководства ® Института литья камней.

Соблюдайте требования Технического руководства ® Института литья камней.

B. Установите камни размером 1/8 дюйма (3 мм) или меньше в плоскости соседних блоков.

C. Соединения, плюс – 1/16 дюйма (1,5 мм), минус – 1/8 дюйма (3 мм).

3.3. Швы

A. Размер швов:

1. На швах камень/кирпич 3/8 дюйма (9,5 см).

2. На стыках камень/камень в вертикальном положении 1/4 дюйма (6 мм) (3/8 дюйма (90,5 мм) опционально).

3. Стыки между камнем и камнем, открытые сверху на 3/8 дюйма (9,5 мм).

B. Материалы для швов:

1. Раствор, тип N, ASTM C 270.

2. Используйте полный слой раствора на всех швах.

3. Промыть вертикальные швы раствором.

4. Оставьте открытыми все стыки с открытыми верхними частями или под разгрузочными углами для герметика.

5. Оставьте стыки головок в колпачках и выступающих компонентах открытыми для герметика.

C. Расположение соединений:

1. Как показано на заводских чертежах.

Как показано на заводских чертежах.

2. На регулирующих и компенсационных швах, если не указано иное.

3.4. Настройка

A. Перед установкой промойте блоки чистой водой.

B. Полностью заполните отверстия для дюбелей и анкерные пазы раствором или безусадочным раствором.

C. Установите блоки на полную постель раствора, если не указано иное.

D. Расположите швы раствором на 3/4 дюйма (18 мм) для наведения.

E. Удалите излишки раствора с поверхностей блоков сразу после схватывания.

F. Соедините точечные соединения с небольшим вогнутым профилем.

3.5. Защита стыков

A. Соблюдайте требования Раздела 07 90 00.

B. Загрунтуйте концы блоков, вставьте опорный стержень соответствующего размера и нанесите требуемый герметик.

3.6. Ремонт и очистка

A. Ремонт сколов с помощью материалов для подкраски, предоставленных производителем.

B. Пропитайте блоки, подлежащие очистке, перед нанесением одобренного чистящего средства для каменной кладки.

Пропитайте блоки, подлежащие очистке, перед нанесением одобренного чистящего средства для каменной кладки.

C. Проконсультируйтесь с производителем по поводу подходящих чистящих средств

3.7. Осмотр и приемка

A. Осмотрите завершенную установку в соответствии с Бюллетенем №36.

B. Не наносите водоотталкивающие средства в полевых условиях, пока не будут завершены ремонт, очистка, осмотр и приемка.

Бетонные изделия Hampton | Pittsburgh Сборные железобетонные изделия и перила на заказ с 1957 года

Hampton Concrete Products | Pittsburgh Сборные железобетонные изделия и перила на заказ с 19 лет57О КОМПАНИИ

Предоставление сборных железобетонных изделий с 1957 года

Летом 1957 года наш основатель, Чарльз М. Нокс, увидел возможность начать свой собственный бизнес. В то время

он устанавливал алюминиевые навесы для компании в Питтсбурге и заметил, что многие дома нуждаются в перилах. Чарльз воспользовался этой возможностью и начал изготавливать декоративные железные перила в подвале дома, в котором он жил. здание для его семьи. В 19В возрасте 60 лет, нуждаясь в дальнейшей поддержке своей семьи, Чарльз купил небольшой бизнес по производству бетонных камней для патио в Хэмптоне.

Бетонные изделия. Новая компания располагалась в здании по адресу 5361 Route 8, в котором находились офис и демонстрационный зал. В конечном итоге Чарльз приобрел коммерческую недвижимость, необходимую для полномасштабного производства для бизнеса. Когда все оборудование было готово, производство было запущено немедленно.

Была основана компания Hampton Concrete Products в ее нынешнем виде.

здание для его семьи. В 19В возрасте 60 лет, нуждаясь в дальнейшей поддержке своей семьи, Чарльз купил небольшой бизнес по производству бетонных камней для патио в Хэмптоне.

Бетонные изделия. Новая компания располагалась в здании по адресу 5361 Route 8, в котором находились офис и демонстрационный зал. В конечном итоге Чарльз приобрел коммерческую недвижимость, необходимую для полномасштабного производства для бизнеса. Когда все оборудование было готово, производство было запущено немедленно.

Была основана компания Hampton Concrete Products в ее нынешнем виде.

Где нас показывали

1957 г.

Основание компании

Работая над установкой алюминиевых навесов для компании в Питтсбурге, Чарльз М. Нокс замечает, что многие дома отчаянно нуждаются в новых перилах.

Увидев возможность, он основывает компанию по производству и продаже декоративных железных перил. Он управляет своей новой компанией из подвала своего дома.

1960 г.

Приобретение активов

Чтобы обеспечить свою семью, Чарльз М. Нокс приобретает небольшую компанию по производству камня для патио Hampton Concrete. Товары. Он объединяет компании, занимающиеся производством перил и патио, в первое производственное предприятие на ферме Пекхэм.

1962 г.

Первый сотрудник, работающий неполный рабочий день

Принят на работу первый постоянный сотрудник, работающий неполный рабочий день, Пол Х. Фулмер.

1964 г.

Первый штатный сотрудник

Принят на работу первый штатный сотрудник Джон Г. Лофферт.

1964 г.

Приобретение активов

Формы Unit Step приобретаются и добавляются к растущему списку продуктов, предоставляемых Hampton Concrete Products. Первый шаг единица отлита в 1965 году.

1965 г.

Централизованное производство

Hampton Concrete Products перемещает свой цех по производству перил из подвала Чарльза М. Нокса.

1973 г.

Приобретен первый автокран (международный)

Чтобы упростить установку и доставку продукции, приобретается первый автокран.

1970 г.

Первый арендованный офис и демонстрационный зал

Hampton Concrete Products расширяет свой первый розничный выставочный зал, расположенный на шоссе 8, официально перемещая офис и выставочный зал. дома Чарльза М. Нокса.

1970 г.

Приобретение первой собственности

Чарльз М. Нокс покупает арендованное компанией здание, чтобы избежать переезда из-за намерения арендодателя продать его.

1970 г.

Расширение бизнеса

С продажей первоначального производственного объекта компании Чарльз М. Нокс находит идеальную недвижимость в уже зонированном округе Батлер.

для производства сборного железобетона. После приобретения участка площадью 5 акров компания Hampton Concrete Products переезжает и начинает производство сборных железобетонных изделий.

Это приобретение идеально сочеталось как дар от Бога и свидетельство Божьей благости.

Нокс находит идеальную недвижимость в уже зонированном округе Батлер.

для производства сборного железобетона. После приобретения участка площадью 5 акров компания Hampton Concrete Products переезжает и начинает производство сборных железобетонных изделий.

Это приобретение идеально сочеталось как дар от Бога и свидетельство Божьей благости.

1973 г.

Приобретен второй автокран (Diamond Reo)

Для удовлетворения растущих потребностей компании приобретен второй автокран.

1974 г.

Куплено стальное здание

Компания расширяется за счет включения производственных площадей для стальных изделий.

1974 г.

Корпоративный бизнес

Компания становится зарегистрированной как Hampton Concrete Products, Inc.

1976 г.

Приобретен бетонный завод

Приобретен первый бетонный завод для повышения производительности бетона.

1976 г.

Начало производства PermEntry

Продукты PermEntry добавляются к растущему ассортименту, предоставляемому Hampton Concrete Products.

1978

Начало производства траншей

Сборные траншеи добавлены в постоянно расширяющийся ассортимент Hampton Concrete Products.

1979 г.

Расширенные продукты

После сделки между компаниями Milwaukee Tools начинает демонстрировать и продавать свои инструменты из выставочного зала Hampton Concrete.

1981 г.

Начало производства алюминиевых перил

В дополнение к железным декоративным перилам компания начинает производство и установку алюминиевых перил на заказ.

1984 г.

Изобретены кусачки для проволоки и пневматический подъемник

Компания Hampton Concrete Products изобретает кусачки для проволоки и пневматический подъемник для облегчения производства камней для патио.

1985 г.

Приобретенные формы

Компания Hampton Concrete Products расширяет ассортимент своей продукции, включив в нее входы в подвал и Wafflecrete после приобретения форм для каждого продукта.

1988 г.

Чарльз М. Нокс уходит в отставку

В марте 1988 года Чарльз М. Нокс уходит в отставку с поста президента Hampton Concrete Products, Inc. После успешного ведения бизнеса в течение 33 лет он отправился к Господу в декабре 1988 года.

1988 г.

Вирджил Л. Нокс покупает Hampton Concrete Products, Inc.

После ухода Чарльза М. Нокса на пенсию он продает бизнес своему сыну Вирджилу Л. Ноксу, который занял пост президента и продолжает руководить компанией сегодня.

1988 г.

Построена пристройка бетонного цеха

В связи с расширением бизнеса Hampton Concrete Products завершает строительство пристройки бетонного цеха.

1989 г.

Установлена первая компьютерная система

Офис Hampton Concrete Products оснащен первой компьютерной системой.

1994 г.

Пристройки к офису

В конце годичного строительного проекта открывается недавно реконструированный выставочный зал и офис.

2001 г.

Установлен бетонный завод

В течение года новый бетонный завод приобретается, устанавливается и размещается в новом здании на территории Hampton Concrete.

2002 г.

Создан первый веб-сайт

Благодаря развитию технологий компания Hampton Concrete Products приобретает свое первое цифровое присутствие благодаря своему первому веб-сайту.

2010

Cleargress Products Developed

Увидев возможность расширить рынок дверей для подвалов за счет более привлекательной конструкции, Hampton Concrete Products изобретает дверь Cleargress.