Технология производства пенопласта | Delo1

Пенопласт полистирольный ГОСТ 15588-86 (скачать 102К)

Пенополистирол – белое однородное вещество, имеющее структуру из склеенных между собой шариков, упругое на ощупь, не имеет запаха, является отличным тепло – звуко изолятором.

ПЕНОПОЛИСТИРОЛ – экологически чистый, нетоксичный, тепло- и звукоизоляционный материал, применяемый в строительстве на протяжении уже более 60 лет.

Пенополистирол является нейтральным материалом, не выделяющим никаких вредных для человека и его окружения веществ, не подвержен разложению под воздействием микроорганизмов и не имеет ограниченного срока годности (100 лет минимум).

Пенополистирол производят в огнестойком (самозатухающем) исполнении.

| Горючесть пенополистирола по ГОСТ 15588-86 | |

1. | 85 – 90°C |

| 2. Начало плавления | 240°C |

| 3. Начало процесса термодеструкции пенополистирола с выделением газообразных продуктов | 280-290°C |

| 4. Температура возможного воспламенения пенополистирола | 360-380°C |

Влага не влияет на теплоизолирующие свойства этого материала и не вызывает образование в нем бактерий и плесени, что позволяет широко использовать пенополистирол также и в пищевой промышленности.

Пенополистирол отлично переносит присутствие асфальтовых эмульсий, рубероида с асфальтовым покрытием, цемента, гипса, извести, воды и всякого рода грунтовых вод. Температура окружающей среды не оказывает отрицательного влияния на физические и химические свойства пенополистирола.

Пенополистирол очень хорошо “держит” тепло. Закладка пенополистирола в наружные стены жилых домов позволяет в несколько раз снизить теплопотери. 12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

Пенопласт (пенополистирол) применяется:

Для тепловой изоляции в качестве среднего слоя ограждающих конструкций при утеплении жилых домов, складов, гаражей, дач, при текущем и капитальном ремонте жилых и производственных зданий и сооружений, при строительстве ангаров, боксов, крытых площадок. Пенополистирол также незаменим при утеплении трубопроводов, овощехранилищ, промышленных холодильниках, транспортных вагонах, автофургонов, для упаковки продукции при транспортировке, для теплоизоляции наклонной кровли.

Технология производства пенопласта разделяется на следующие этапы:

1. Вспенивание (однократное или многократное).

Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 – 24 часа в бункере вылеживания.

Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 – 24 часа в бункере вылеживания.

2. Вылеживание.

После вспенивания гранулы подаются пневмотранспортом в бункер вылеживания. В бункере гранулы должны находиться 12 – 24 часа. За это время происходит стабилизация давления внутри гранул, плюс они попросту высыхают (из камеры предвспенивателя гранулы выходят влажными, а иногда и вовсе мокрыми).

3. Формовка.

После бункера вылеживания гранулы засыпаются в блок форму, где под действием пара происходит формовка блока пенопласта. Расширяясь в замкнутом пространстве, шарики пенопласта «склеиваются» между собой образуя монолитный блок.

4. Резка.

После того, как блок пенопласта достали из формы его необходимо выдержать не менее суток, перед тем как резать. Это обусловлено тем, что блок пенопласта выходит из блок-формы, как и гранулы из предвспенивателя, влажным, а иногда и просто мокрым. Если же резать мокрый блок пенопласта, то рез получится «рваным» и чрезвычайно неровным. Высушенный

Упрощенная технологическая схема производства пенопласта.

Исходные материалы и ресурсы для производства пенопласта:

– полистирол суспензионный вспенивающийся типа ПСВ-С

– вода

– электроэнергия

– пар (парогенератор может быть электрическим, газовым или дизельным)

| Схема химических процессов производства пенополистирола | ||

Производство пенопласта – безотходное: весь некондиционный материал дробится и добавляется к предварительно вспененному полистирольному грануляту перед формованием его в блоки пенопласта в количестве 5-10% от свежего сырья.

Для лучшего представления о технологии производства пенополистирола Вы можете посмотреть видео ролик.

Производство пенопласта

В этой статье пойдет речь о производстве такого популярного материала как пенопласт.

Сырьем для производства пенопласта является полистирол. Это элемент полимеризации стирола, и относится он к полимерам группы термопластов. Из пенопласта делают большое количество изделий, которые используются в быту (корпуса бытовой техники, посуда, детские игрушки), в медицине (системы переливание крови, шприцы, лабораторная посуда), декоративные материалы (сендвич-панели, плитка).

Процесс производства пенопласта включает несколько последовательных стадий.

Первая стадия производства пенопласта – вспенивание гранул

Сырьем служит самозатухающий вспениваемый полистирол, который содержит 5-6% смеси изопентана и пентана, которая и является вспенивающим фактором. Такая смесь есть в растворенном виде в гранулах полистирола.

Сырье представляет собой гранулы, которые получаются за счет суспензионной полимеризации стирола. Это сырье содержит такое вещество – антипирен, которое снижает горючесть.

После нагревания до 90-100°С, под воздействием улетучивающегося пентана гранулы увеличивают в объеме в 50 раз. В промышленности для вспенивания полистирола применяется водяной пар, проникающий внутрь гранул и способствующий действию пентана.

Вспениваемого полистирола необходимо хранить в плотно закрытой, заводской таре или специальных контейнерах, которые размещают под навесом или в проветриваемых помещениях, вдали от источников огня и тепла. Хранить сырье нужно при температуре менее 20°С.

При вспенивании существует два метода изменения мнимой плотности продукта:

- Благодаря изменению степени в рабочей камере вспениваемого материала

- Благодаря изменению числа подаваемого сырья

Оба метода оказывают воздействие на срок нахождения в рабочей камере вспениваемого материала.

Второй этап производства – кондиционирование гранул

В процессе кондиционирования, воздух проникает в середину вспененных гранул из-за вакуума, который в них образовался, а в атмосферу из гранул выпускается влага в форме пара и пентан. Такой газообмен может происходить за счет газопроницаемости полистироловых оболочек.

Для кондиционирования вспененных гранул используются силосы, которые изготовляются в форме легкого металлического элемента с контейнерами стеллажного типа из ткани, которая пропускает воздух.

Вспененные гранулы при перемещении, благодаря струе воздуха, накапливаются высокие электростатические заряды. Так что очень важным является тщательное заземление всех металлических элементов транспортных трубопроводов, силосов и другого оборудования.

Создание пенополистирольных блоков

Вспененные гранулы при выработке блоков засыпают в формы до момента ее полного наполнения. Потом в форму подается насыщенный сухой водяной пар под давлением, и это ведет к увеличению гранул в объеме. Так как гранулы размещены в закрытой таре, то сначала начинает заполняться свободное пространство, которое есть между ними, а потом гранулы друг с другом сцепляются.

Потом в форму подается насыщенный сухой водяной пар под давлением, и это ведет к увеличению гранул в объеме. Так как гранулы размещены в закрытой таре, то сначала начинает заполняться свободное пространство, которое есть между ними, а потом гранулы друг с другом сцепляются.

При запаривании блока очень важным фактором будет подача определенного количества пара за короткое время в пространство, которое осталось свободным, между гранулами в камеру. Поэтому необходимо хорошее продувание (вентиляция), целью которой будет перед началом процесса запаривания удаление воздуха. Малая продолжительность продувания может привести к плохому спеканию блока и неоднородной плотности.

Также важно постоянно поддерживать высокую температуру формы, потому что расход пара может увеличиться, и пар будет становиться мокрым, а это ведет к снижению качества сцепления гранул.

На стадии охлаждения и продувания используется вакуум для того чтобы интенсифицировать процесс запаривания и ускорить процесс охлаждения.

Купить пенопласт можно по низкой цене, если найти спецпредложения в разделе объявления.

Оборудование, которое необходимо для процесса формования:

- Оборудование для вакуумирования

- Блок форма

- Система охлаждения блоков и вакуумной загрузки

- Аккумулятор пара

- Компрессорная установка

Четвертый этап проиводства пенопласта – кондиционирование блоков

После того как процесса формования закончен, блоки необходимо кондиционировать. Этот процесс осуществляется для уменьшения влажности и удаления внутренних напряжений, которые возникают при формовании. Тем более, при этом осуществляются процессы выравнивания давления в середине гранул с атмосферным давлением, диффузии газов, эти процессы схожи с процессами, которые происходят при кондиционировании заранее вспененных гранул. В ходе процесса кондиционирования блоков стоит обратить внимание на очередность их эксплуатации, которая должна соответствует очередности формования: когда отбираются блоки для разрезания, то сначала необходимо брать наиболее “старые”.

Процесс разрезания блоков из пенопласта на плиты

Разрезание блоков происходит с использованием реостатной проволоки, которая нагревается до определенной температуры.

Все полученные отходы отправляются в измельчитель, а уже оттуда пневматически транспортируются на вторичную эксплуатацию в измельченном виде.

Цвет пенополистироловых плит должна соответствовать окраске заранее вспененных гранул полистирола.

Нужно осуществлять выборочную проверку плит – хотя бы 3 штуки на длине блока. Если все плиты соответствуют требованиям, которые к ним предъявляются, то они укладываются в стопки, а затем отправляются на упаковку.

Если отклонение от предъявленных размеров больше допустимой величины, то необходимо проверить еще раз по одной плите по всей длине блока, выяснить причину, осуществить необходимую корректировку промежутков между реостатной проволокой.

Так же проверить размеры плит, которые получены в процессе разрезания следующего блока. Плиты, не отвечающие поставленным требованиям, идут на вторичное использование.

Плиты, не отвечающие поставленным требованиям, идут на вторичное использование.

Применение пенополистирольных отходов

Отходы применяются в производстве пенопластовых блоков вторично. Для этого необходимо такое оборудование: технологический силос и дробилка для пенополистирольных отходов.

Пенопласт применяется практически везду, начиная от пищевой “чистой” промышденности, и заканчивая строительством, где пенопластом утепляют стены из блоков или кирпича.

Из чего он сделан и как его утилизировать

Написано Сарой Вэлли

Медицинский обзор Пунам Сачдев от 9 января 2023 г.

- Из чего сделан пенополистирол?

- Как изготавливается пенополистирол?

- Почему широко используется пенополистирол?

- Пенополистирол вреден для окружающей среды?

- Можно ли перерабатывать пенополистирол?

- Как перерабатывать пенополистирол

- Подробнее

Пенополистирол, известный большинству как пенополистирол, был широко представлен компанией Dow Chemical в 1950-е годы.![]() Используемый для защиты и изоляции упакованных предметов, таких как товары для дома, продукты питания и даже донорские органы, пенополистирол широко распространен и производит много отходов. К счастью, есть способы переработки пенополистирола, чтобы он не попал на свалки.

Используемый для защиты и изоляции упакованных предметов, таких как товары для дома, продукты питания и даже донорские органы, пенополистирол широко распространен и производит много отходов. К счастью, есть способы переработки пенополистирола, чтобы он не попал на свалки.

Пенополистирол представляет собой твердый пластик, изготовленный из нефти. Торговая марка Styrofoam изначально была экструдированным полистиролом, но сегодня чаще используется производное, называемое пенополистиролом или EPS. EPS производится, когда пентан и пар циркулируют через гранулы полистирола, заставляя их расширяться. В итоге EPS больше 90% воздуха и невероятно легкий.

Благодаря широкому использованию и популярности запатентованная торговая марка «Styrofoam» является термином, используемым для обозначения любых универсальных продуктов из пенополистирола, включая вспененный полистирол, таких как Kleenex для тканей и Band-Aids для бинтов.

Для производства изделий из пенополистирола производители подвергают полистирол трем стадиям. Первый этап – это этап расширения, на котором к шарикам полистирола добавляется воздух. Бусины помещаются в машину, называемую провспенивателем. Внутри пенообразователя пар циркулирует через шарики, заставляя их расширяться примерно в 40 раз по сравнению с их первоначальным размером. В машину также добавляется небольшое количество газообразного пентана для дальнейшего расширения шариков.

Первый этап – это этап расширения, на котором к шарикам полистирола добавляется воздух. Бусины помещаются в машину, называемую провспенивателем. Внутри пенообразователя пар циркулирует через шарики, заставляя их расширяться примерно в 40 раз по сравнению с их первоначальным размером. В машину также добавляется небольшое количество газообразного пентана для дальнейшего расширения шариков.

На втором этапе вспученные шарики созревают в течение 12–24 часов. Когда шарики остывают, пентан внутри них сжижается, создавая частичный вакуум внутри шариков и позволяя воздуху диффундировать в них.

Наконец, шарикам, наполненным воздухом, придают желаемую форму. В этот момент шарики повторно нагревают паром и выливают в форму, где используется больше пара, чтобы расширить их еще на 10%. После этого лишняя вода и тепло удаляются вакуумом, и форма оставляется для охлаждения.

Существует множество причин, по которым компании предпочитают использовать пенополистирол другим упаковочным или изоляционным материалам:

- Он очень легкий

- Нетоксичен

- Не вступает в реакцию с другими элементами

- Не размножается бактериями или грибков

- Водонепроницаемый

- Хорошо поглощает удары

- Является эффективным изолятором

Этот материал используется не только в упаковке. Пенополистирол можно найти в:

Пенополистирол можно найти в:

- Бытовая техника

- Автозапчасти, включая автокресла

- Электроника

- Изоляция

Когда речь идет о воздействии пенополистирола на окружающую среду, возникают две основные проблемы: последствия производства и последствия разрушения.

В процессе производства пенопласта в атмосферу выбрасывается более 50 химических побочных продуктов, разрушающих озоновый слой и образующих опасные отходы. Эти химические вещества включают стирол, который классифицируется как Министерством здравоохранения и социальных служб США, так и Международным агентством по изучению рака как «разумно ожидаемый возбудитель рака у человека». Воздействие стирола также может вызвать раздражение кожи, желудочно-кишечного тракта, дыхательных путей и глаз. Длительный контакт со стиролом может привести к более серьезным последствиям, включая нарушение функции почек, депрессию, утомляемость, слабость, головные боли и даже потерю слуха.

Другая проблема связана с тем, что происходит, когда пенополистирол оказывается на свалке. Пенополистирол разлагается очень медленно — для полного разложения может потребоваться до 500 лет — и при этом в землю вымываются опасные химические вещества, которые загрязняют водоснабжение и в конечном итоге попадают в атмосферу.

Пенополистирол разлагается очень медленно — для полного разложения может потребоваться до 500 лет — и при этом в землю вымываются опасные химические вещества, которые загрязняют водоснабжение и в конечном итоге попадают в атмосферу.

В целях борьбы с экологическим ущербом, причиняемым этим процессом, многие города США запретили использование пенополистирола в продуктах общественного питания, в том числе:

- Балтимор, штат Мэриленд

- Фрипорт, Мэн

- Майами-Бич, Флорида

- Миннеаполис, Миннесота

- Нантакет Таун и Каунти, Массачусетс

- Нью-Йорк, Нью-Йорк

- Портленд, Мэн 900 08 Портленд, Орегон

- Сан-Франциско, Калифорния

- Сиэтл , Washington

- Takoma Park, Maryland

- Washington, D.C.

Большую часть времени вы не можете перерабатывать пенополистирол в своей мусорной корзине. Поскольку пенополистирол в основном состоит из воздуха, единственный способ, которым заводы по переработке могут его перерабатывать, — это уплотнение в более плотную форму. Для этого предприятия по переработке должны иметь подходящее оборудование или нести расходы по его отправке туда, где оно есть. Однако стоимость и воздействие на транспортировку пенополистирола обычно перевешивают потенциальные экологические выгоды от его переработки.

Для этого предприятия по переработке должны иметь подходящее оборудование или нести расходы по его отправке туда, где оно есть. Однако стоимость и воздействие на транспортировку пенополистирола обычно перевешивают потенциальные экологические выгоды от его переработки.

К счастью, есть еще кое-что, что можно сделать с пенополистиролом, кроме как выбросить его в мусор.

Хотя пенополистирол обычно нельзя выбрасывать в мусорную корзину, на нем все равно будет штамп с символом переработки. Внутри символа переработки находится число, указывающее тип пластика, из которого он сделан. Обратитесь в местную службу утилизации, чтобы узнать, какие типы пластика они принимают. Большинство служб по переработке берут:

- Пластик № 1: полиэтилентерефталат — это пластик, используемый в бутылках для напитков, пищевых контейнерах и контейнерах для моющих средств.

- Пластик № 2. Из полиэтилена высокой плотности изготавливаются такие контейнеры, как кувшины для молока, кувшины для воды и бутылки для шампуня.

- Пластик № 5. Полипропилен используется в таких предметах, как стаканчики для йогурта и пудинга. Не каждое место переработки примет пластик № 5.

Полистирол — пластик, из которого получают пенополистирол — относится к категории пластика №6. Если ваш местный центр утилизации не принимает этот номер, вы не можете положить его в корзину для мусора. Вместо этого есть несколько других способов безопасно избавиться от пенополистирола.

Найдите центр утилизации, который принимает пенополистирол. Ваша служба утилизации может не принять его, но поблизости могут быть другие центры утилизации. Перейдите на сайт RecycleFoam.org, чтобы найти ближайшие к вам пункты переработки пенополистирола.

Продай. Некоторые компании будут покупать ваш пенополистирол, чтобы он не попал на свалку. Вы можете найти такие компании, посетив веб-сайт Американского химического совета PlasticsMarkets.org.

Превратите его в клей. Пенополистирол можно превратить в клей, просто добавив в него натуральное масло под названием d-лимонен. D-лимонен — это растворитель, полученный из цитрусовых, и когда вы наносите его на пенопласт, он превращает его в липкий клей.

Пенополистирол можно превратить в клей, просто добавив в него натуральное масло под названием d-лимонен. D-лимонен — это растворитель, полученный из цитрусовых, и когда вы наносите его на пенопласт, он превращает его в липкий клей.

Хотя переработка пенополистирола может потребовать немного времени и усилий, существует множество вариантов защиты окружающей среды от его вреда.

Из чего сделан пенополистирол? | Привлекательная перспектива

Быстрый переход

Из чего сделан пенополистирол? Пенополистирол производится путем вспенивания полистирола, полимера на нефтяной основе, с вспенивающим агентом, таким как пентан или двуокись углерода. В процессе создается легкая пена с захваченными воздушными карманами, что делает ее отличным изолятором и универсальным материалом.

В процессе создается легкая пена с захваченными воздушными карманами, что делает ее отличным изолятором и универсальным материалом.

Вы, наверное, видели это много раз: этот белый, легкий и иногда скрипучий материал, используемый в упаковке , шумоизоляция и даже поделки. Но задумывались ли вы когда-нибудь, из чего сделан пенопласт?

В этой статье мы подробно рассмотрим процесс изготовления пенополистирола, его состав, общие свойства , его типичные области применения и воздействие на окружающую среду, которое он оказывает.

Процесс изготовления пенопластаСоздание пенопласта начинается с производства полистирола , полимера на нефтяной основе.

Молекулы стирола, полученные из бензола и этилена, связываются посредством химической реакции, называемой полимеризацией. Это формирует длинные цепи полистирола. Затем полистирол смешивают с вспенивающим агентом, обычно пентаном или двуокисью углерода.

Затем эту смесь нагревают, в результате чего вспенивающий агент испаряется и создает внутри материала крошечные карманы газа. При повышении температуры шарики полистирола расширяются в 40 раз по сравнению с первоначальным размером.

Затем гранулы пенопласта помещаются в форму и обрабатываются паром, заставляя гранулы расширяться и сплавляться, образуя твердый блок из вспененного полистирола (EPS) (EPS).

После того, как блок EPS остынет и затвердеет, его можно разрезать и придать ему различные формы, такие как листы, блоки или индивидуальные формы для конкретных применений.

Конечный продукт, пенополистирол, представляет собой легкий, изолирующий и универсальный материал, используемый в различных отраслях промышленности, от упаковки и изоляции до декоративно-прикладного искусства.

История пенополистирола История пенопласта восходит к 1941 году, когда компания Dow Chemical Company изобрела его как универсальный изоляционный материал. Термин «пенополистирол» является торговой маркой; однако он стал синонимом материала, как салфетка Kleenex для лицевой ткани.

Термин «пенополистирол» является торговой маркой; однако он стал синонимом материала, как салфетка Kleenex для лицевой ткани.

Собственное название пенополистирола – вспененный полистирол (EPS). Рэй Макинтайр, инженер-химик из Dow Chemical, случайно обнаружил пенополистирол, пытаясь разработать гибкий электрический изолятор.

Под давлением он соединил стирол, производное нефти, с изобутиленом, летучим жидким углеводородом. В результате получился жесткий и легкий пенопласт с отличными изоляционными свойствами.

Во время Второй мировой войны пенополистирол использовался в качестве плавучего средства в спасательных плотах, обеспечивая плавучесть и изоляцию.

Его использование быстро расширилось после войны, поскольку промышленность осознала его потенциал в различных областях применения. Пенополистирол стал незаменимым материалом в строительстве, упаковке и транспортировке благодаря своему легкому весу, изолирующим и защитным свойствам.

Состав пенополистирола Полистирол По своей сути пенополистирол изготовлен из полистирола, синтетического полимера на нефтяной основе. Полистирол состоит из длинных цепей молекул стирола, полученных из комбинации бензола и этилена.

Полистирол состоит из длинных цепей молекул стирола, полученных из комбинации бензола и этилена.

Несмотря на свой легкий вес, пенополистирол удивительно прочен и долговечен. Структура пенопласта с закрытыми порами обеспечивает высокий уровень сопротивления сжатию и ударам, что делает его пригодным для различных применений, где необходима защита.

ЛегкостьОдним из самых отличительных свойств пенополистирола является его легкость. Поскольку пенополистирол на 95% состоит из воздуха, он невероятно легкий, что делает его идеальным для различных применений, таких как упаковка и доставка.

Изоляция Пенополистирол является отличным изолятором благодаря наличию в материале воздушных карманов. Эти карманы замедляют теплопередачу, что делает их популярными для изоляции зданий и чувствительной к температуре упаковки.

Одним из наиболее распространенных применений пенополистирола являются упаковочные материалы. Его легкие и изолирующие свойства, а также долговечность делают его идеальным для защиты хрупких предметов во время транспортировки.

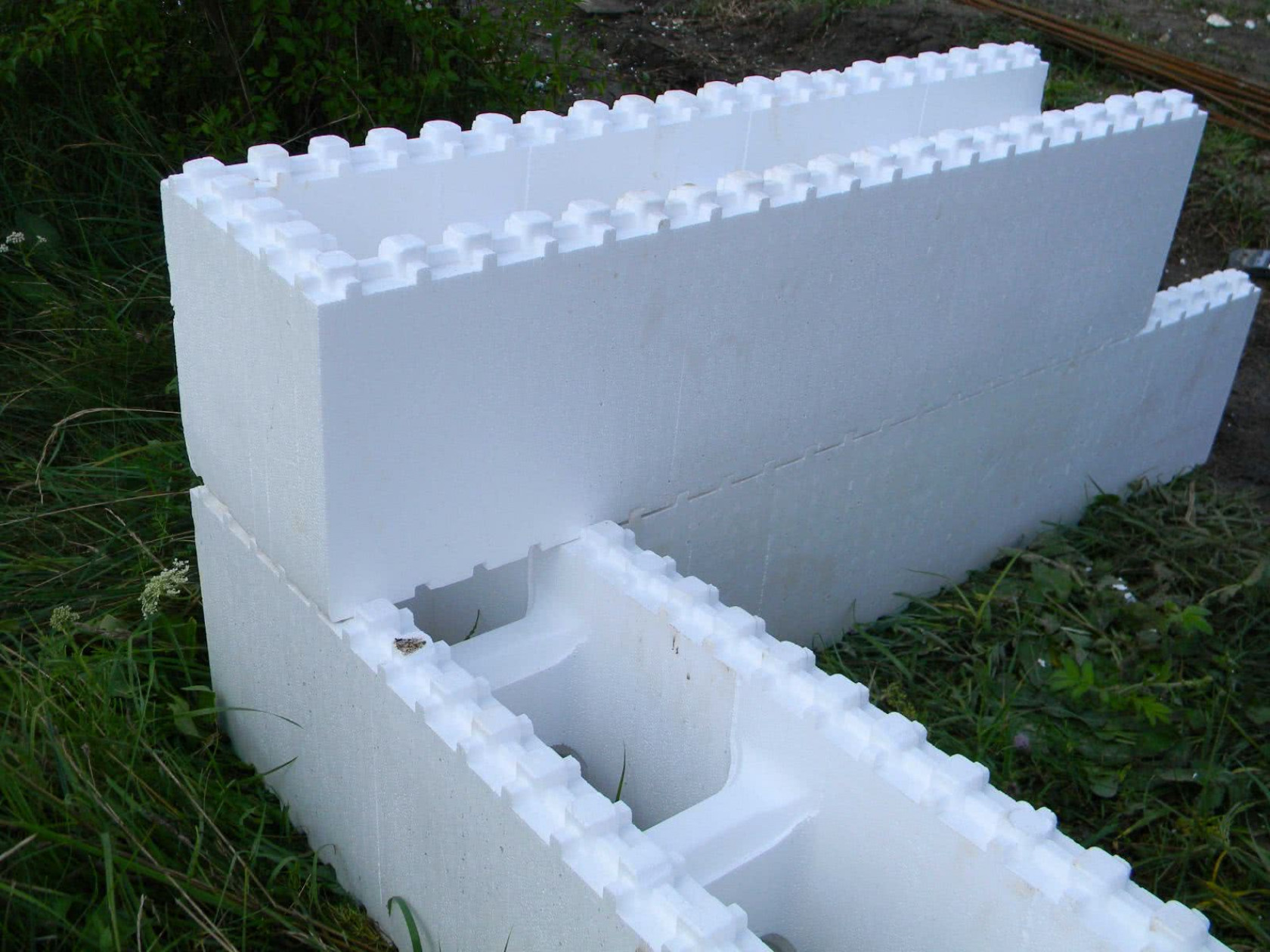

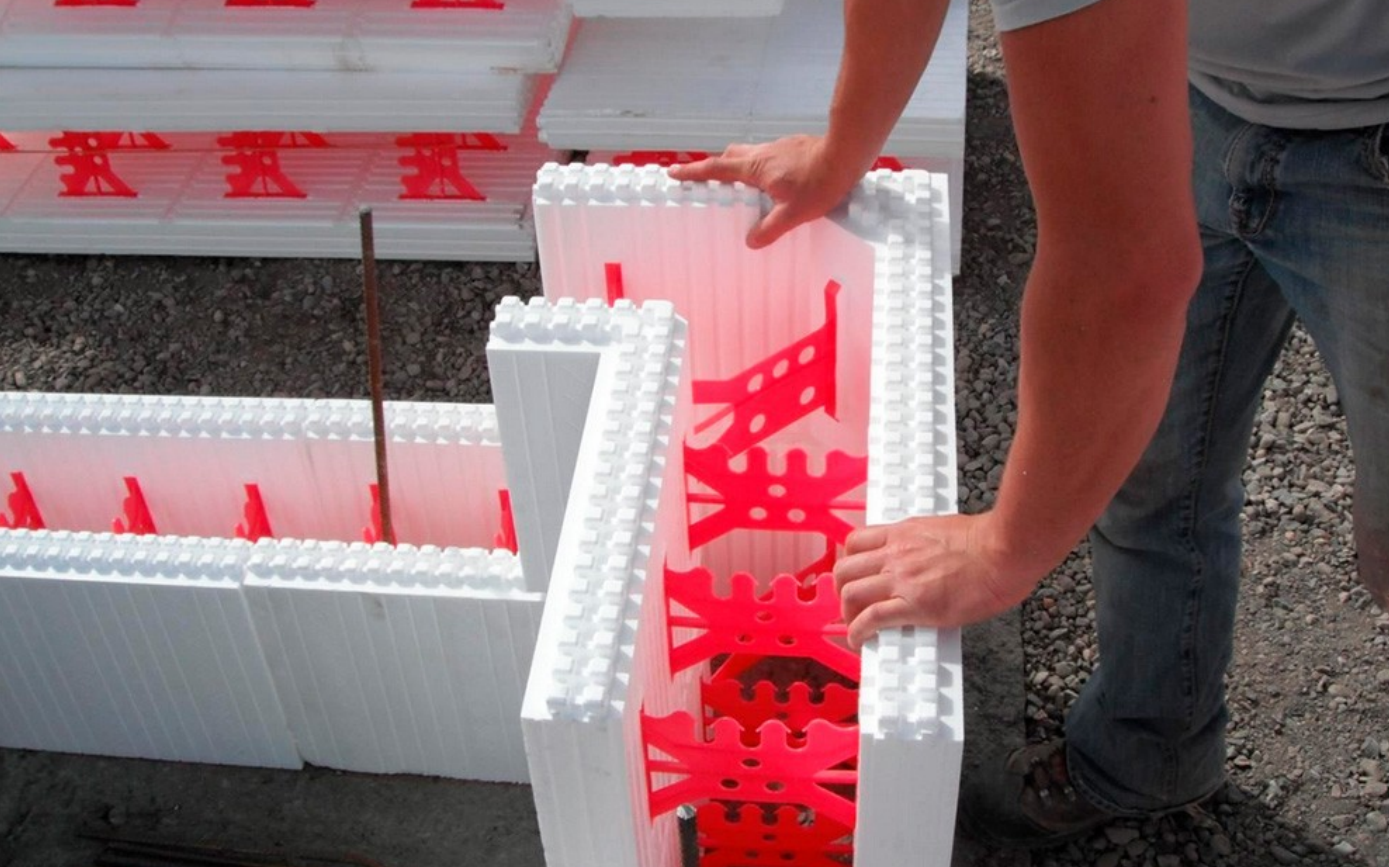

Изоляционные материалыКак упоминалось ранее, изоляционные свойства пенополистирола делают его отличным выбором для изоляции зданий. Его можно найти в изоляционных панелях, изоляции труб и даже в изолированных бетонных формах для строительства.

Ремесленные и художественные изделияБлагодаря простоте резки и придания формы пенополистирол является популярным материалом для рукоделия и художественных проектов. Его можно использовать для создания скульптур, декораций и театрального реквизита.

Воздействие пенопласта на окружающую среду Не биоразлагаемый Природа Одним из существенных недостатков пенополистирола является его воздействие на окружающую среду. Будучи продуктом на нефтяной основе, пенополистирол не разлагается быстро. На его разрушение могут уйти сотни лет, что приведет к накоплению отходов на свалках и, к сожалению, иногда в наших океанах.

Будучи продуктом на нефтяной основе, пенополистирол не разлагается быстро. На его разрушение могут уйти сотни лет, что приведет к накоплению отходов на свалках и, к сожалению, иногда в наших океанах.

Переработка пенополистирола может быть сложной задачей из-за необходимости в специальном оборудовании и помещениях. Тем не менее, текущие усилия направлены на разработку более эффективных методов переработки и поощрение использования переработанного пенополистирола при производстве новых продуктов.

Альтернативы пенопласту В свете экологических проблем, связанных с пенополистиролом, появилось несколько альтернатив, таких как биоразлагаемые упаковочные материалы, изготовленные из PLA-пластик , пены на основе кукурузного крахмала и даже материалы на основе грибов. Эти экологически чистые варианты становятся все более популярными, поскольку предприятия и потребители ищут более устойчивые решения.