Испытания свай статической выдергивающей нагрузкой от 40 000 рублей

Возведение гражданских или промышленных зданий и сооружений на свайных основаниях требует проведения предварительных исследований для обоснования проектного решения. Испытание свай на выдергивание относится к статическим методам, при помощи которых наиболее достоверно определяют характеристики опор будущего фундамента.

Основания для применения метода

Статические испытания выдергивающими нагрузками определены нормативными положениями ГОСТ 5686-2020 п.8.5 (далее ГОСТ). Согласно стандартам, полевые и контрольные испытания направлены на установление нескольких значений:

- Проверка проектных значений по глубине погружения свай.

- Определение несущей способности опор.

- Установление запроектированного значения расстояния заглубления опор на проектную глубину.

- Изучение однородности и подвижности изучаемых грунтов.

Анализ результатов дает заключение о пригодности тестируемого основания (грунта) и направлен на подтверждение соответствия испытуемых образцов проектным решениям.

Для выдергивающих испытаний возможно использовать те же опоры, которые устанавливались под испытания вдавливающей нагрузкой. В рамках ГОСТ статические изыскания допустимы с эталонными, забивными и натурными сваями (буровыми, буронабивными), а также сваями-зондами.

Испытания свай статической выдергивающей нагрузкой Статические испытания выдергивающей нагрузкой Испытания выдергивающей нагрузкой Испытания свай выдергивающей нагрузкой Выдергивающие нагрузки на сваи Испытания на выдергивание Статические испытания свай на выдергивание Испытания свай на выдергивание по грунтуЭтапы испытаний свай выдергивающей нагрузкой

Методика испытания свай статической выдергивающей нагрузкой заключается в постепенном вытягивании заглубленной опорной единицы. Если на нее предварительно уже провели испытания вдавливающей нагрузкой, к работам приступают только после «отдыха» установленной в грунт опоры. Этот период зависит от типа грунта:

Если на нее предварительно уже провели испытания вдавливающей нагрузкой, к работам приступают только после «отдыха» установленной в грунт опоры. Этот период зависит от типа грунта:

- От 24 часов, если свая была установлена в крупнообломочных грунтах или плотном песке.

- До 72 часов длится «отдых» опоры при вбивании в песчаные грунты.

- До 150 часов, если сваю установили в вязкие глинистые или разнородные основания.

- До 10 дней сваи «отдыхают» после вдавливающих нагрузок при установке во влагонасыщенные и мелкодисперсные структуры.

- До 20 дней продолжается «отдых» опоры при вбивании в высокопластичные, мягкие или текучие основания.

Максимальный уровень заглубления в просадочных породах равен глубине просадочного слоя.

По достижении состояния стабилизации деформации, когда скорость извлечения сваи из грунта на контролируемой ступени нагружения находится в пределах 0,1 мм (за последние 2 часа наблюдений для гражданских и промышленных зданий), продолжают нагружение, давая следующую ступень выдергивающей нагрузки. Нагружение проводят равномерно, усилием не более 10% от общей проектной нагрузки. Если работы выполняются на сыпучих или вязких основаниях (плотных и гравелистых песках, крупнообломочных и глинистых грунтах), три начальные усилия принимают в 5% от полной расчетной нагрузки.

Нагружение проводят равномерно, усилием не более 10% от общей проектной нагрузки. Если работы выполняются на сыпучих или вязких основаниях (плотных и гравелистых песках, крупнообломочных и глинистых грунтах), три начальные усилия принимают в 5% от полной расчетной нагрузки.

Сбор данных

Отчетные показатели регистрируют на всех этапах нагружения. Данные приборов снимают в следующем порядке:

- Нулевой отсчет состояния. Фиксируют стартовые показания измерительных устройств перед началом нагружения.

- Показатели первых трех подходов (с получасовым интервалом).

- Последующее нагружение. Данные регистрируют каждый час до получения установочных значений (окончания исследования).

Статичная выдергивающая нагрузка при инженерных изысканиях для возведения ПГС доводится до предела, при котором выход (подъем) сваи выше уровня установленной опоры доходит до 25 мм. Суммарное усилие для нагружения не должно быть больше проектных значений, заявленных в сопроводительной документации для каждого отдельного фундамента.

Обработка результатов

Данные, собранные при нагружении опорных столбов, заносят в стандартизированный журнал полевого испытания. Показатели приборов служат основанием для вычисления несущей способности опор. Расчетными показателями являются наименьшие фиксированные значения. По результатам исследований составляется техническое заключение, которое выступает основным документом для дальнейшего проектирования и строительства здания.

Испытание свай выдергивающей нагрузкой устанавливает точные параметры выбранного грунтового основания, уровень заглубления опор и их устойчивость к деформационным нагрузкам. С помощью этих показателей специалисты соизмеряют проектные расчеты с фактическими значениями полевых исследований и подбирают опоры с правильными конструктивными характеристиками.

Часто задаваемые вопросыЧто такое несущая способность сваи на выдергивание?

Для чего проводят испытание свай на выдергивание?

Что вызывает выдергивающую силу?

Какие типы свай используются для сопротивления выдергивающей нагрузке?

Испытание свай выдергивающей нагрузкой в Москве и Московской области

Официальное документальное оформление.

Большой опыт и высокий профессионализм персонала.

Индивидуальный подход к каждому заказчику.

Мы успешно работаем на рынке более десяти лет.

За это время зарекомендовали себя надежным партнером. Нами было реализовано более 200 успешных строительных объектов.

Работаем как с физическими лицами, так и с компаниями. Все оформляется документально.

Даем гарантию на работы 2 года.

Посмотрите наши завершенные проекты

ПСК «Основания и Фундаменты» квалифицированно и оперативно проводит испытания свай выдергивающей нагрузкой в Москве и Московской области.

Наши инженеры разрабатывают проектные решения свайных оснований на базе фактической, а не расчетной величины несущей способности свай по грунту.

Почему у нас стоит заказать испытания свай методом выдергивания

- Мы провели испытания более, чем на 580 сваях и 150 строительных объектах.

- Приступаем к выполнению работ незамедлительно.

- Наша компания имеет все необходимые измерительные приборы, инструменты и оборудование для проведения исследований.

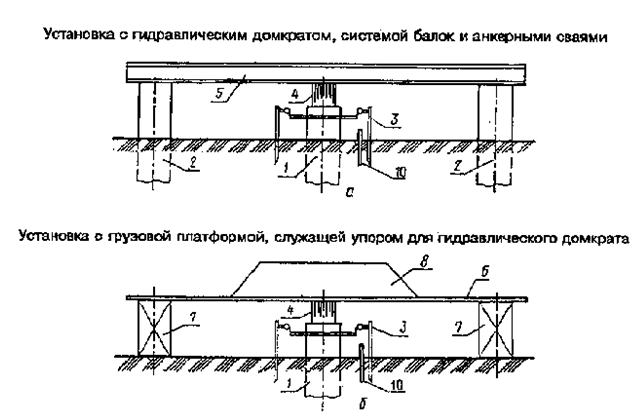

- Предлагаем целый комплекс статических испытаний: тестирование свай тарированным грузом, использование лебедок и натяжных муфт, гидравлических домкратов, проверка опор собственным весом СДУ.

- Проводим статические испытания свай на стадии инженерно-геологических изысканий, в ходе погружения свай и по окончании погружения.

- Точность наших измерений десятикратно превышает требуемые в СНиП 2.02.03-85 «Свайные фундаменты».

- Уровень подготовки наших специалистов позволяет решать любые задачи на технически сложных объектах.

- Обеспечиваем документальное оформление и предоставляем гарантию на работы.

О компании в цифрах

Завершенных работ

Лет опыта

День на осмечивание проекта

Лет гарантии на работы

Регионов, в которых мы работаем

Строительство зданий и сооружений на свайных фундаментах требует выполнения предварительных исследований для обоснования проектного решения.

Основная цель испытаний – определение соответствия фактической несущей способности основания расчетной по проекту. Наряду с этим мы устанавливаем тип и размер свайных опор, зависимость усадки основания под воздействием нагрузок и возможное погружение на заданную глубину.

Для оптимизации вашего проекта свайного поля, сокращения издержек и увеличения скорости работ заказывайте у нас испытание свай на выдергивание, посредством которого наиболее достоверно определяются характеристики опорных столбов фундамента.

Испытания свай на выдергивание

При воздействии на фундамент больших выдергивающих нагрузок для контроля устойчивости применяем статические испытания свай на выдергивание. Для данного испытания используем:

- сваи из бетона;

- предварительно-напряженные ж/б сваи без поперечного армирования;

- винтовые свайные опоры;

- сваи с уширением.

Эталонные составные сваи испытания на выдергивающие нагрузки проходят таким же образом, как и статические испытания другими нагрузками.

Разрешено использование свай, которые применялись при испытании грунтов нагрузкой на вдавливание. «Отдыхать» после предшествующих проверок конструкция должна в течение периода, указанного в ГОСТ 5686-2020 «Грунты. Методы полевых испытаний сваями».

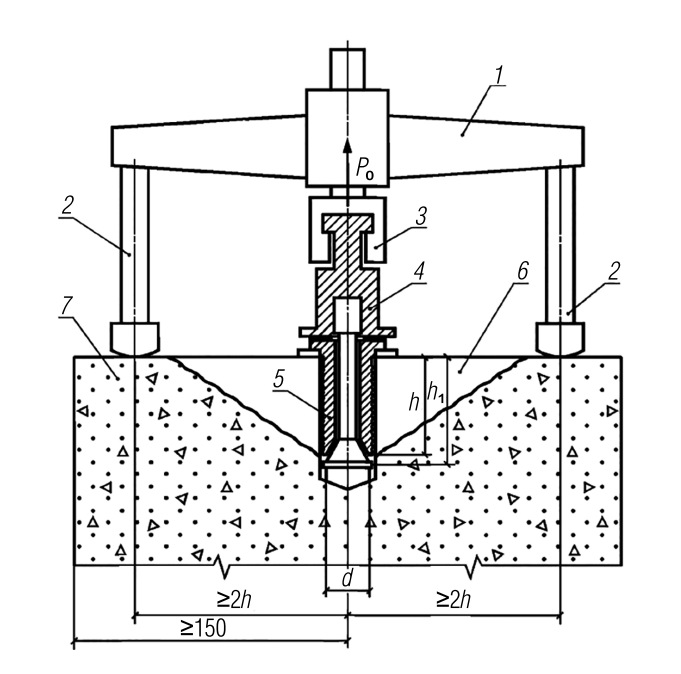

Методика испытания

Методика заключается в поступательном вытягивании заглубленной сваи.

Величина погружения опорной единицы при испытании равна толщине просадочных грунтов. При наступлении условной стабилизации деформации, когда скорость вытягивания свайной единицы из грунта на отдельной ступени приложения нагрузки составляет не больше 0,1 мм за 2 часа мониторинга для зданий и сооружений, переходим к следующему этапу нагружения.

Нагрузку увеличиваем поэтапно (не свыше 8-10% от общей нагрузки) до максимального размера, вызывающего подъем сваи на 25 мм из грунта.

При контрольной проверке определяем наибольшую выдергивающую нагрузку при помощи программы испытаний.

Инженеры в ходе испытаний на каждом этапе нагружения проводят специальными приборами замеры силы, прикладываемой на выдергивание, и регистрируют положение сваи под воздействием силы.

Показатели приборов снимаем следующим образом:

- до начала погружения снимаем стартовые показания приборов – это нулевой отсчет состояния;

- далее с перерывом в 30 минут фиксируем данные первых трех подходов;

- на следующих этапах нагружения показатели снимаем каждый час до конца испытания.

Общее усилие для нагружения должно быть не выше проектных значений, которые прописаны в сопроводительной документации.

Стоимость испытаний

Стоимость проведения статических испытаний составной сваи на выдергивающие нагрузки зависит от числа свайных элементов и удаленности строительного объекта.

При обращении к нам мы рассчитываем точную цену с указанием ее в договоре, которую не меняем во время работы.

Разрабатываем проектную документацию

Отсчеты по прогибомерам, регистрирующим нагрузку и перемещение сваи, мы заносим в журнал полевого испытания, который ведется в соответствии с ГОСТ 5686-2020. По результатам испытаний составляем техническое заключение, служащее основой для составления проекта и строительства сооружения. Отчет к журналу включает основную часть и приложение в виде таблиц и графиков. Отчет анализируют специалисты и при помощи снятых показателей вычисляют несущую способность сваи.

Отчет к журналу включает основную часть и приложение в виде таблиц и графиков. Отчет анализируют специалисты и при помощи снятых показателей вычисляют несущую способность сваи.

С нами легко и приятно работать!

Заказчику для статических испытаний свай на выдергивание всего лишь надо предоставить схему свайного поля и инженерно-геологические изыскания о типе грунтов на стройплощадке. Все остальное мы сделаем сами, благодаря опыту и наличию необходимого оборудования для исследований.

Оставьте заявку на консультацию технического специалиста

Узнайте сколько вы сможете сэкономить с нами

Прикрепить файл Прикрепить файл

Настоящим подтверждаю свое согласие на обработку моих персональных данных

Мы против СПАМА! Ваши данные в безопасности!

Наборы для испытаний на магнитное притяжение для испытаний магнитов

Продукты

Промышленность

Посмотреть наши каталоги

Запрос цитаты

Свяжитесь с нами по бесплатному номеру 1-800-835-2526 или запросите предложение здесь:

Поговорите с экспертом

Тестовые наборы Bunting для магнитного притяжения представляют собой стандартный набор испытательного оборудования, позволяющего регулярно измерять относительную прочность оборудования для магнитной сепарации на вашем предприятии. Используя набор для испытания на растяжение для измерения прочности или удерживающей силы вашего оборудования для магнитной сепарации, вы можете контролировать эффективность вашего сепаратора. Выполнение регулярных тяговых испытаний и тщательная запись результатов испытаний позволяют отслеживать производительность вашего сепаратора с течением времени, позволяя быстро выявлять и устранять проблемы в случае их возникновения.

Используя набор для испытания на растяжение для измерения прочности или удерживающей силы вашего оборудования для магнитной сепарации, вы можете контролировать эффективность вашего сепаратора. Выполнение регулярных тяговых испытаний и тщательная запись результатов испытаний позволяют отслеживать производительность вашего сепаратора с течением времени, позволяя быстро выявлять и устранять проблемы в случае их возникновения.

Изготовленные на заказ цифровые весы Bunting обеспечивают точность работы и калибровку, предлагая альтернативу традиционным комплектам с пружинными весами. Простой в использовании и конкурентоспособный по цене комплект Bunting включает в себя улучшенный индикатор полярности и индикатор силы магнитного поля для оптимизации расстояния между картриджами. Опциональная версия цифровых весов поставляется с сертификатом проверки калибровки Национального института стандартов и технологий (NIST), соответствующим ISO и другим программам качества и безопасности и обновляемым при ежегодной проверке и калибровке. В цифровой комплект входят:

Простой в использовании и конкурентоспособный по цене комплект Bunting включает в себя улучшенный индикатор полярности и индикатор силы магнитного поля для оптимизации расстояния между картриджами. Опциональная версия цифровых весов поставляется с сертификатом проверки калибровки Национального института стандартов и технологий (NIST), соответствующим ISO и другим программам качества и безопасности и обновляемым при ежегодной проверке и калибровке. В цифровой комплект входят:

• Цифровые весы (прослеживаемая калибровка NIST)

• Зарядное устройство для цифровых весов

• Тестовая пластина

• Калибровочный груз весом 1 фунт

• Тестовый шарик ¼ дюйма

• Тестовый шарик ½ дюйма

• Индикатор полярности с карабином (тройной) )

• Футляр для хранения

Набор для испытания на магнитное растяжение со стандартной шкалой

Измерьте усилие вашего оборудования для магнитной сепарации с помощью этого недорогого и надежного набора для испытания на растяжение. Образцы и инструменты для испытаний были выбраны для тестирования широкого спектра разделительного оборудования и конфигураций. Этот прецизионный прибор обеспечивает постоянство и повторяемость, которые имеют решающее значение для сбора надежных данных испытаний при мониторинге магнитной силы с течением времени. В стандартный набор входят:

Образцы и инструменты для испытаний были выбраны для тестирования широкого спектра разделительного оборудования и конфигураций. Этот прецизионный прибор обеспечивает постоянство и повторяемость, которые имеют решающее значение для сбора надежных данных испытаний при мониторинге магнитной силы с течением времени. В стандартный набор входят:

• От 0 до ½ фунта x 8 унций. Измеритель силы

• 1 фунт Калибровочный груз

• Тестовый шарик ¼”

• Тестовый шарик ½”

• Тестовый шарик 1”

• Пластинчатый тестовый образец 1/8” x 1” x 3”

• Индикатор полярности с карабином (тройной) A Аккумуляторы в комплект не входят)

• Кейс для хранения

Загрузить руководство по эксплуатации

9

9

9 Эффективность магнитной сепарации очень важна для производительности вашего оборудования. Если оборудование магнитной сепарации на вашем предприятии не работает на должном уровне, вы рискуете серьезно нарушить процесс из-за загрязнения металлами. Если металлическое загрязнение не удаляется эффективно из вашего технологического процесса, это металлическое загрязнение может нанести серьезный ущерб другому оборудованию на вашем предприятии. В равной степени беспокоит возможность попадания металлического загрязнения в ваш продукт. Если продукт с металлическими загрязнениями попадет к покупателю, его благополучию и репутации вашего бренда будет нанесен серьезный ущерб. Компания Bunting предлагает два варианта комплекта для испытаний на магнитное натяжение, которые позволяют проводить полевые испытания оборудования для магнитной сепарации: комплект для испытания на магнитное натяжение с цифровой шкалой и комплект для испытания на магнитное натяжение со стандартной шкалой.

Если металлическое загрязнение не удаляется эффективно из вашего технологического процесса, это металлическое загрязнение может нанести серьезный ущерб другому оборудованию на вашем предприятии. В равной степени беспокоит возможность попадания металлического загрязнения в ваш продукт. Если продукт с металлическими загрязнениями попадет к покупателю, его благополучию и репутации вашего бренда будет нанесен серьезный ущерб. Компания Bunting предлагает два варианта комплекта для испытаний на магнитное натяжение, которые позволяют проводить полевые испытания оборудования для магнитной сепарации: комплект для испытания на магнитное натяжение с цифровой шкалой и комплект для испытания на магнитное натяжение со стандартной шкалой.

© 2023 Bunting®

Все права защищены

Английский

Испанский Английский

Стандарт испытания на растяжение МДФА | Integrated Magnetics

МЕТОД ИСПЫТАНИЙ ДЛЯ ОПРЕДЕЛЕНИЯ УСИЛИЯ ОТРЫВА МАГНИТА

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Этот метод испытаний был разработан представителями Ассоциации дистрибьюторов и изготовителей магнитов (MDFA) для предоставления своего мнения и рекомендаций по методу испытаний для определения усилия отрыва. магнита. Этот документ содержит только рекомендательную информацию и публикуется MDFA в качестве общедоступной услуги. MDFA ОТКАЗЫВАЕТСЯ ОТ ЛЮБОЙ ОТВЕТСТВЕННОСТИ ЗА ИСПОЛЬЗОВАНИЕ, ПРИМЕНЕНИЕ ИЛИ АДАПТАЦИЯ МАТЕРИАЛА, ОПУБЛИКОВАННОГО В ЭТОМ ДОКУМЕНТЕ.

магнита. Этот документ содержит только рекомендательную информацию и публикуется MDFA в качестве общедоступной услуги. MDFA ОТКАЗЫВАЕТСЯ ОТ ЛЮБОЙ ОТВЕТСТВЕННОСТИ ЗА ИСПОЛЬЗОВАНИЕ, ПРИМЕНЕНИЕ ИЛИ АДАПТАЦИЯ МАТЕРИАЛА, ОПУБЛИКОВАННОГО В ЭТОМ ДОКУМЕНТЕ.

Ассоциация дистрибьюторов и производителей магнитов

11 S. LaSalle Street 0 Чикаго, Иллинойс 60603 0 312-201-0101

Copyright 1995 by

Ассоциация дистрибьюторов и производителей магнитов

Все права защищены

Содержание

- 1.0 Область применения

- 2.0 Терминология и определения

- 3.0 Краткое изложение метода испытаний

- 4.0 Значение и использование

- 5.0 Аппарат

- 6.0 Опасности

- 7.0 Подготовка

- 8.0 Калибровка

- 9.0 Процедура

- 10. Расчет результатов

- 11. Отчет

- 12. Точность и погрешность

1.0 Область применения

1.1 Этот метод испытаний направлен на измерение нормальной силы, необходимой для отрыва магнита от рабочей поверхности. Этот метод испытаний распространяется как на электрические, так и на постоянные магниты.

Этот метод испытаний распространяется как на электрические, так и на постоянные магниты.

1.2 Этот метод испытаний может включать в себя операции, которые требуют использования соответствующих мер предосторожности, и не претендует на решение всех связанных с безопасностью вопросов, связанных с его использованием. Пользователь настоящего стандарта несет ответственность за установление соответствующих методов обеспечения безопасности и определение применимости нормативных ограничений перед использованием.

1.3 Единицы измерения. Измеренные значения могут быть записаны в фунтах, килограммах или ньютонах.

2.0 Терминология и определения

2.1 Воздушный зазор: Любой зазор между рабочей поверхностью магнита и поверхностью рабочей нагрузки, который занят немагнитным материалом.

2.2 Сила отрыва: Сила, необходимая для отрыва магнита от поверхности рабочей нагрузки, когда сила приложена перпендикулярно поверхности рабочей нагрузки и проходит через центр силы магнита. В большинстве случаев конструкции магнитов симметричны, а центр силы совпадает с центром тяжести магнита. В случае, когда конфигурация магнита сильно асимметрична и центр тяжести не совпадает с центром силы, следует провести предварительное испытание для определения центра силы. Тяговое усилие должно прилагаться только через этот центр силы.

В большинстве случаев конструкции магнитов симметричны, а центр силы совпадает с центром тяжести магнита. В случае, когда конфигурация магнита сильно асимметрична и центр тяжести не совпадает с центром силы, следует провести предварительное испытание для определения центра силы. Тяговое усилие должно прилагаться только через этот центр силы.

2.3 Кривая силы зазора: Кривая, показывающая зависимость силы отрыва магнита от изменяющегося воздушного зазора на общей поверхности.

2.4 Плотность потока: Термин, описывающий количество линий магнитного потока на единицу площади, исходящих от магнита в месте, внешнем по отношению к магниту.

2,5 Магнит: Как указано в этом документе, магнит может быть отдельным постоянным магнитом, магнитным узлом, состоящим из одного или нескольких постоянных магнитов и других компонентов, электромагнитом или комбинированной системой постоянного электромагнита.

2,6 Полюсные наконечники: Ферромагнитные компоненты (такие как железо) магнитного узла, которые передают магнитный поток рабочей нагрузке и которые могут функционировать как рабочая поверхность магнита.

2,7 Насыщение: (Как определено здесь, относится к ферромагнитному материалу, используемому в сочетании с магнитом.) Состояние, при котором ферромагнитный материал не может, по мере увеличения приложенного извне магнитного поля, проводить какие-либо дополнительные линии магнитного потока. Эта емкость варьируется в зависимости от проницаемости материала.

2,8 Шероховатость поверхности: Мера гладкости поверхности, измеряемая в микродюймах или микрометрах.

2,9 Тестовая пластина: Пластина из мягкой стали с заданным составом, шероховатостью поверхности и плоскостностью. Требуемая толщина должна быть такой, чтобы пластина оставалась ненасыщенной магнитным потоком испытательного магнита. Тестовая пластина используется для проверки силы отрыва магнита.

2,10 Под крюком: Обозначает приложения, в которых магниты используются для подъема и перемещения больших или тяжелых грузов.

2. 11 Рабочая поверхность: Та поверхность магнита, которая используется для выполнения работы.

11 Рабочая поверхность: Та поверхность магнита, которая используется для выполнения работы.

2.12 Рабочая нагрузка: Объект, удерживаемый или поднимаемый магнитом.

3.0 Краткое изложение метода испытаний

Усилие отрыва магнита определяют путем измерения удерживающей силы магнита на испытательной пластине. Постепенно увеличивающаяся нагрузка прикладывается в направлении, нормальном к поверхности рабочей нагрузки, и проходит через центр силы магнита. Нагрузка, которая отделяет магнит от испытательной пластины, определяется как усилие отрыва.

4.0 Значение и использование

4.1 Сила отрыва любого магнита зависит от различных факторов, например:

- Материал и форма магнита

- Материал стойки и конфигурация

- Масса рабочей нагрузки, состав, шероховатость и плоскостность

- Воздушный зазор между магнитом и рабочей нагрузкой

- Температура магнита

Расчеты могут быть выполнены для оценки силы отрыва конкретной магнитной конфигурации. Этот метод испытаний MDFA обеспечит формат, необходимый для проверки посредством испытаний фактической силы отрыва магнита.

Этот метод испытаний MDFA обеспечит формат, необходимый для проверки посредством испытаний фактической силы отрыва магнита.

4.2 Чтобы определить характеристики силы отрыва магнита, испытание на отрыв можно проводить при различных воздушных зазорах. Полученная кривая зависимости зазора от силы обеспечивает более полную магнитную характеристику материала при практическом применении. Эти данные важны при проектировании и использовании магнитных систем, работающих через воздушные зазоры, а также для определения влияния магнитных зазоров, которые могут проявляться с течением времени. Воздушные зазоры могут создаваться конструкцией, изменением шероховатости поверхности, образованием ржавчины либо на поверхности рабочей нагрузки, либо на рабочей поверхности магнита, либо путем нанесения красок или других покрытий между магнитом и рабочей нагрузкой. Сила отрыва магнита экспоненциально убывает по мере увеличения воздушного зазора. Точная серьезность экспоненциального затухания с расстоянием зависит от конструкции магнита.

4.3 Изменения силы отрыва идентичных во всем остальном магнитов могут быть вызваны:

4.3.1 Изменениями магнитных свойств компонентов с постоянными магнитами. Этот тип изменения может значительно изменить силы отрыва, основанные на пропорциональности силы квадрату магнитного потока, создаваемого магнитом.

4.3.2 Шероховатость рабочей поверхности магнита и рабочей поверхности.

4.3.3 Состав и масса рабочей нагрузки.

4.3.4 Температура магнита. Магнитные свойства всех магнитных материалов снижаются при повышенных температурах. Магнитные свойства различных магнитных материалов ухудшаются с разной скоростью, и если пользователя беспокоят повышенные температуры, этот эффект следует оценить. Обратите внимание, в частности, что электромагниты, которые проводят электрический ток через катушку, будут генерировать тепло, тем самым изменяя сопротивление катушки и влияя на магнитные свойства.

4.3.5 Изменения в испытательном оборудовании и/или проведении испытаний оператором.

5.0 Устройство

5.1 Тестовая пластина из холоднокатаной стали 1018, ASTM A794 (действующая редакция), с площадью поверхности, достаточной для обеспечения 100% контакта рабочей поверхности магнита. Требуется шероховатость поверхности 63 микродюйма и плоскостность или 0,001 дюйма по поверхности контакта. Толщина пластины должна быть такой, чтобы поглощать все линии магнитного потока, исходящего от магнита, т. е. оставаться ненасыщенной.

5.2 Гаусс-метр до проверка насыщения тестовой пластины

5.3 Приборы для измерения шероховатости и плоскостности поверхности.

5.4 Крепления для равномерного удержания магнита и испытательной пластины через центр силы магнита, когда прилагается нагрузка для отделения магнита от испытательной пластины.

5.5 Метод или устройство для создания постепенно увеличивающейся тянущей или толкающей силы, воздействующей на магнит и испытательную пластину.

5.6 Устройство для измерения общей силы, действующей между магнитом и испытательной пластиной.

5.7 Метод регистрации пикового усилия, при котором происходит отрыв.

Предлагаемое устройство для измерения силы отрыва:

Испытательная пластина, установленная на роликовых подшипниках для самовыравнивания, так что нагрузка прикладывается к магниту через центр силы магнита. Тензодатчик (тензодатчик), который зависит от изменения сопротивления при приложении силы. Изменение сопротивления приводит к изменению тока, которое можно измерить. Выходные данные могут считываться устройством, откалиброванным для получения результатов в соответствующих единицах измерения. Устройства вывода должны, как минимум, сохранять пиковые показания. Доступно множество стандартных коммерческих устройств.

6.0 Опасности

6.1 Тестер должен принять меры предосторожности, чтобы гарантировать, что в случае отрыва магнит и тестовая пластина не выйдут из-под контроля, вызывая травмы или повреждения.

6.2 При опускании магнита на стальную испытательную поверхность убедитесь, что магнит не ударяется о испытательную поверхность силой притяжения. Некоторые магнитные материалы обычно хрупкие и могут треснуть при ударе.

Некоторые магнитные материалы обычно хрупкие и могут треснуть при ударе.

7.0 Подготовка

7.1 Тестирование должно проводиться между 50 и 9 часами.0 градусов по Фаренгейту.

7.2 Убедитесь, что шероховатость поверхности испытательной пластины составляет 63 ± 5 микродюймов, а плоскостность по площади контакта находится в пределах 0,001 дюйма.

7.4 Убедиться, что нагрузка, приложенная к магниту, перпендикулярна плоскости рабочей поверхности магнита

7.5 Убедиться, что испытательная пластина не насыщена, путем измерения плотности потока на поверхности испытательной пластины, противоположной поверхности контактирует с магнитом Для целей данного метода испытаний плотность потока на этой противоположной поверхности должна быть менее 5 Гс.

8.0 Калибровка

8.1 Любые приборы, используемые в соответствии с разделом 5.0, должны иметь надлежащий сертификат калибровки.

9.0 Процедура

9.1 Выполните все шаги калибровки, необходимые для оборудования.

9.2 Запишите температуру окружающей среды.

9.3 Запишите шероховатость поверхности и плоскостность контактной поверхности испытательной пластины.

9.4 Приложите рабочую поверхность магнита к испытательной пластине. Убедитесь, что все рабочие области магнита полностью соприкасаются с тестовой пластиной.

9.5 Запишите плотность потока на задней поверхности испытательной пластины (как определено в 7.5 выше).

9.6 Установите имеющееся оборудование для определения и измерения силы отрыва.

9.7 Убедитесь, что нагрузка приложена через центр силы испытательной пластины/магнита в сборе.

9.8 Установите силоизмерительное устройство на ноль после завершения настройки и до приложения силы.

9.9 Приложите постепенное тянущее усилие, чтобы отделить магнит от испытательной пластины. Продолжайте увеличивать нагрузку до тех пор, пока магнит не отделится от поверхности тестовой пластины.

9.10 Запишите значение, при котором произошел отрыв.

Опция (ссылка 9.11) для создания кривых зависимости зазора от силы:

9.11 Повторите шаги с 9.8 по 9.9 для различных воздушных зазоров. Воздушные зазоры могут быть введены путем включения немагнитных прокладок известной толщины между испытательной пластиной и магнитом.

10.0 Расчет результатов

10.1 Повторять испытание до тех пор, пока не будут получены три показания, отличающиеся друг от друга в пределах 10 %. Целью этого является обеспечение того, чтобы магнит был отделен от испытательной пластины равномерно со всех сторон. (См. Примечание 1.)

10.2 Рассчитайте среднее значение этих результатов и используйте его в качестве проверенного усилия отрыва.

11.0 Отчет

11.1 Значения, полученные в ходе этой процедуры испытаний, должны быть зарегистрированы и предоставлены для проверки лицу, имеющему право определять требования к точности магнита для предполагаемого применения.

11.2 В случаях, когда магниты используются для подъема и перемещения тяжелых рабочих грузов и существуют значительные угрозы безопасности в случае непреднамеренного отрыва рабочего груза от магнита, опубликованные цифры должны уменьшать расчетное значение путем деления расчетного значения, полученного в разделе 10. выше на 2. Международные стандарты, касающиеся измерения и понижения измеренных значений для приложений «под крюком», находятся в стадии разработки, и MDFA примет эти стандарты после публикации.

выше на 2. Международные стандарты, касающиеся измерения и понижения измеренных значений для приложений «под крюком», находятся в стадии разработки, и MDFA примет эти стандарты после публикации.

11.3 Опция (см. 9.11) Чтобы построить кривую зависимости зазора от силы, нанесите среднее значение каждой процедуры отрыва на график зависимости от зазора, введенного в систему для испытания.

12.0 Точность и погрешность

12.1 Точность. Точность процедуры определяется:

12.1.1 Повторяемость. Разница между последовательными результатами, полученными одним и тем же оператором на одном и том же оборудовании при постоянных рабочих условиях на идентичных испытуемых материалах, с результатами успешных испытаний не должна превышать 10 % для любой партии образцов.

12.1.2 Воспроизводимость. Разница между двумя отдельными и независимыми результатами, полученными разными операторами, работающими с разными испытательными установками и предполагающими наличие идентичных испытуемых материалов, будет отличаться не более чем на 10 % между любыми успешными испытаниями любой партии.