Искусственное старение дерева | smmetall.ru

Предметы старины выглядят изыскано и создают солидное впечатление, однако не у всех есть возможность приобрести настоящий антиквариат и поставить у себя дома. Кроме того, действительно старая мебель обычно не пригодна для повседневного использования и требует очень бережного обращения. Поэтому на помощь тем, кто хочет придать своему интерьеру лоска и роскоши, приходят разные современные методы. Искусственное старение дерева пользуется популярностью и позволяет легко превратить любое изделие в настоящий раритет. Состарить дерево можно различными способами, в ход идут химические вещества, различные воздействия, специальные краски и прочие методы.

Браширование

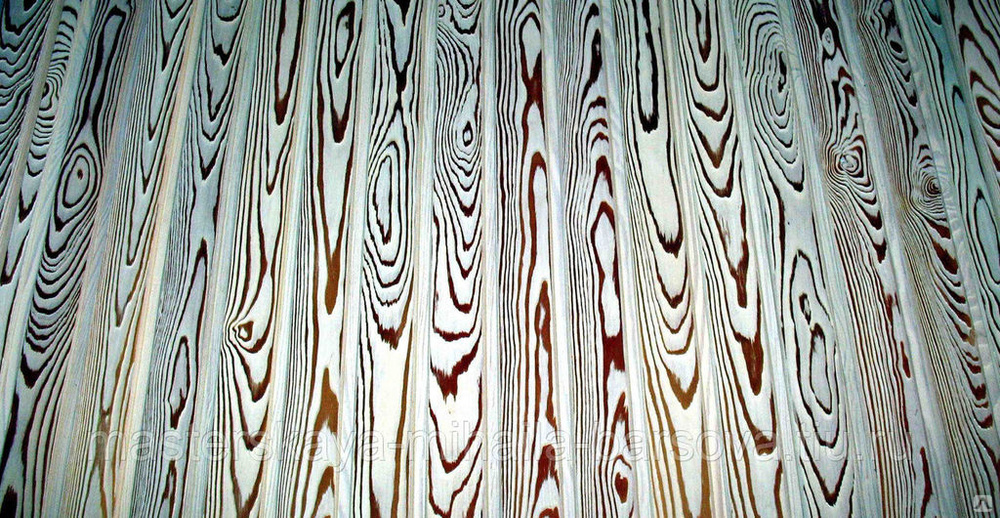

Один из популярных методов, который может обеспечить старение дерева – это браширование. При помощи специальных приспособлений с деревянной поверхности удаляют мягкие волокна. Для этого используется предмет, напоминающий металлическую щетку. Когда процедура закончена, на поверхности можно увидеть отчетливые следы годовых колец и рисунок, свойственный материалу. Усилить впечатление помогает специальная тонировка, которой покрывают изделие. При помощи такой покраски можно всячески изменять цвет древесины и даже создать эффект патины, когда поры дерева и сама поверхность имеют разный оттенок.

Усилить впечатление помогает специальная тонировка, которой покрывают изделие. При помощи такой покраски можно всячески изменять цвет древесины и даже создать эффект патины, когда поры дерева и сама поверхность имеют разный оттенок.

Проще всего состарить таким способом дуб, ясень, венге, орех, лиственницу. А вот бук, грушу, клен, вишню, грушу, ольху не стоит подвергать старению, т.к. для них эта процедура не подходит. Во время обработки дерево также покрывают защитным лаком, который предотвращает гниение и оберегает от различных биологических вредителей – плесени и насекомых. Брашированное дерево применяется как для изготовления мебели, так и для различных отделочных работ внутри помещения.

Цикл браширования состоит из нескольких этапов, во время которых происходит постепенная обработка материала и придание ему нужного вида. Сначала дерево обрабатывается при помощи металлической щетки, которая удаляет верхний слой волокон и создает необходимую структуру. Затем поверхность шлифуется при помощи абразивной щетки или наждачки. После подготовки используются специальные красители. Именно правильный подбор цвета помогает добиться нужного эффекта. Когда дерево высыхает, его полируют и обрабатывают лаком в несколько слоев, создавая финишное покрытие.

После подготовки используются специальные красители. Именно правильный подбор цвета помогает добиться нужного эффекта. Когда дерево высыхает, его полируют и обрабатывают лаком в несколько слоев, создавая финишное покрытие.

Браширование имеет целый ряд преимуществ:

- такая процедура придает дереву модный и необычный вид, позволяя создавать эксклюзивные вещи;

- благодаря лаковому покрытию, материал становится устойчивым к воздействию влаги и биологических факторов;

- после процедуры дерево становится похожим на антикварные изделия, но при этом его стоимость не возрастает.

Старение методом сухой кисти

Этим способом можно состарить как новую мебель, так и ту, что уже побывала в использовании. Обработка древесины происходит поэтапно, что позволяет добиться интересных результатов.

Сначала необходимо создать на поверхности имитацию следов долгого использования. Для этого потребуются различные инструменты – молотком можно сделать выбоины, столярными принадлежностями и цепями создать сколы, червоточины и прочие следы, характерные для старых предметов.

Второй этап включает в себя нанесение базового слоя краски. Можно использовать два схожих оттенка, чтобы получился более живописный результат, однако цвета не должны быть контрастными, стоит выбирать либо темную, либо светлую гамму. Краска наносится вдоль волокон, а затем, после высыхания первого слоя, можно нанести второй.

Третий этап – это ошкуривание. Для этого потребуется наждачная бумага с разной зернистостью. Сначала нужно использовать ту, что с мелкими зернами, и постепенно переходить к более крупной. Суть процесса в том, чтобы создать эффект естественного старения – облетевшей и потрескавшейся краски. Где-то может проступать первый слой и даже сама древесина – на краях или рельефных частях изделия. После завершения этого этапа рекомендуется пройтись по поверхности и вокруг пылесосом, чтобы собрать мелкую пыль и частицы краски.

Далее следует обработка сухой кистью, она должна быть жесткой. Краску следует брать контрастного оттенка. Если были выбраны светлые тона, то подобрать темно-коричневый или даже черный. Для темных тонов – напротив, подойдет желтый, бежевый, белый и другие светлые оттенки. Краска наносится одним прямым слоем так, чтобы полосы при этом не пересекались.

Для темных тонов – напротив, подойдет желтый, бежевый, белый и другие светлые оттенки. Краска наносится одним прямым слоем так, чтобы полосы при этом не пересекались.

После нанесения можно пройтись по верхнему слою тканью, чтобы слегка смазать рисунок, однако многие предпочитают не трогать его и оставляют в таком виде. Здесь каждый мастер сам решает, что для него более привлекательно.

Завершающий этап – нанесение лака на поверхность. Он защитит древесину и одновременно закрепит полученный результат. Лак следует наносить в несколько слоев. После высыхания изделие будет выглядеть как вещь, которой уже много лет.

Химические методы

К этим способам относятся воздействия при помощи различных составов, чаще всего на щелочной основе, а также воздействие огня на древесину. Сам по себе метод не требует многоэтапного процесса и ожидания. Обычно результат заметен практически мгновенно, достаточно просто добавить средство на поверхность или поднести ее к огню. Это можно считать преимуществом, поскольку не все любят долго ждать, однако у метода есть и серьезный недостаток. Химические средства и огонь воздействуют очень интенсивно, лишая дерево не только верхнего слоя волокон, но и более глубоких. Поэтому можно передержать изделие, что приведет к разрушению материала. Кроме того, обработанные подобным способом вещи быстрее ломаются и приходят в негодность.

Химические средства и огонь воздействуют очень интенсивно, лишая дерево не только верхнего слоя волокон, но и более глубоких. Поэтому можно передержать изделие, что приведет к разрушению материала. Кроме того, обработанные подобным способом вещи быстрее ломаются и приходят в негодность.

Что касается использования горячей обработки, то для этого не обязательно применять открытый огонь в каком-либо источнике горения, а можно использовать обычную паяльную лампу. С ее помощью мебель состаривают по краям, и становится похоже, что древесина сама потемнела от времени.

В качестве химического средства подойдут составы, которые обычно используются для чистки печей. В их основе лежит щелочь, и они очень хорошо разъедают разные поверхности, оставляя следы, которые можно выдать за эффект старения. Обрабатывать вещь таким способом нужно обязательно на свежем воздухе, либо в хорошо проветриваемом помещении, поскольку испарения от составов могут быть опасными. По этой же причине необходимо работать в перчатках и защитных очках, следя за тем, чтобы средство не попадало на кожу. Сначала состав наносится на поверхность, чтобы она приобрела выгоревший оттенок, после чего необходимо нейтрализовать его действие, используя для этого обыкновенный уксус.

Сначала состав наносится на поверхность, чтобы она приобрела выгоревший оттенок, после чего необходимо нейтрализовать его действие, используя для этого обыкновенный уксус.

Окрашивание

Не обязательно прибегать к механическим воздействиям или использовать достаточно опасные для здоровья химические препараты, чтобы получить желаемый результат. Сделать это можно и при помощи окрашивания различными способами. В этом случае даже можно почувствовать себя немного художником.

Существует метод, который включает в себя предварительную обработку воском. Вместо него также подойдет и парафин, оставшийся от старых или ненужных свечей. Нужно будет натереть поверхность воском или парафином, а затем нанести сверху краску. В результате получится дерево с эффектом естественной старости. Лишнюю часть высохшей краски можно просто убрать при помощи ткани. Когда вся поверхность высохнет, для защиты и сохранения результата ее покрывают лаком.

Оригинальный способ с использованием крема для чистки сапог. Это не краска в привычном ее виде, тем не менее, крем тоже содержит красящие вещества и другие элементы, которые позволяют добиться нужного эффекта. Для этого нужно не просто нанести крем, а стараться втирать его в поверхность как можно сильнее, чтобы он проник внутрь и пропитал волокна. Обычно такой вариант используют для обработки предметов, которые будут стоять на улице, например, деревянных скульптур для сада.

Это не краска в привычном ее виде, тем не менее, крем тоже содержит красящие вещества и другие элементы, которые позволяют добиться нужного эффекта. Для этого нужно не просто нанести крем, а стараться втирать его в поверхность как можно сильнее, чтобы он проник внутрь и пропитал волокна. Обычно такой вариант используют для обработки предметов, которые будут стоять на улице, например, деревянных скульптур для сада.

Также можно пойти в ближайший строительный магазин и просто приобрести там кракелюрный лак. Эти составы создают эффект потрескавшейся краски, в итоге предметы и поверхности выглядят так, словно им уже много лет. Этот способ самый простой и не требует особых усилий – нужно просто нанести лак и дождаться высыхания.

У каждого из способов есть свои преимущества и недостатки, кроме того, после использования поверхности будут выглядеть немного по-разному, поэтому можно выбирать любой подходящий вариант, который кажется оптимальным.

Как имитировать старение древесины? – Блог о строительстве

03. 09.201652942

09.201652942

Иногда подчеркивание старости – оригинальное решение проблемы неприглядных створок.

Так, межкомнатные двери получаютсякрасивыми без дополнительных трат. Конечно, эффект должен быть нарочитым – неряшливость неуместна в любом интерьере. Как сделатьстарение древесины своими руками – способы, инструменты и материалы, описываются ниже.

Состаренные двери

Содержание

- 1 Виды искусственного состаривания древесины

- 2 Работа с краской и лаком

- 3 Особенности процесса старения дерева

- 4 Как имитировать старение дерева?

- 5 Технология отделки изделий для их состаривания

- 6 Окраска и лакирование поверхностей

- 7 Как имитировать старение дерева?

- 8 Технология отделки изделий для их состаривания

- 9 Специфика обработки древесины

- 10 Окраска и лакирование поверхностей

Виды искусственного состаривания древесины

Винтажный самобытный вид дверей получают несколькими способами.

Ниже, они перечислены в порядке увеличения затратности усилий и средств. Также описывается алгоритм работы. Итак:

Термический способ или обжиг. Для процесса потребуется паяльная лампа и грубая щетка для старения древесины. Интенсивность воздействия определяется самим мастером – в результате можно получить ярко выраженные природные узоры древесины или еле видимые.

После обжига поверхность полотна шкурится крупной наждачной шкуркой в разных местах, чтобы создать видимость неоднородности. Дверь для такого способа старения должна быть массивной, дощатой. Фурнитура соответствующая – массивные стальные ручки и петли, возможно, кованые.

Как сделать правильно:

Старую дверь очищают от слоев краски.

Пользуются феном или растворителем. Полотно тщательно отшлифовывают, доски сбивают, чтобы не было зазоров. Недурно перед тем как состарить дерево своими руками пропитать древесинувсевозможными защитами – антипиреном, влагозадерживающим составом.

Имеющиеся трещины оставляют – они придадут еще больший колорит. Петли и ручки снимают. Способ занимает немного времени, безопасен при навыках работы с инструментом.

Петли и ручки снимают. Способ занимает немного времени, безопасен при навыках работы с инструментом.

Чернение.

Эффект достигается втиранием в очищенное полотно гуталина, морилки или крепкого марганцового раствора. Пигментация задерживается на годовых кольцах, срезах, сучках и таким образом, получаются старинные двери из дерева, достигается эффект потемневшего от старости проема. Кроме того, последний состав помогает обеззаразить полотно, если при очистке выявлены следы плесени или грибка.

Как сделать правильно:

Все гениальное – просто! Чтобы получить старинные двери, предварительно очищенную поверхность с помощью растворителя и шпателя, покрывают черной тушью, а затем щеткой растирают расплавленный до жидкого состояния гуталин. Втирать нужно сильно. Способ имеет недостаток – снятое дверное полотно важно проветривать в течение недели – запах неприятный.

Следы короеда.

Они представляют собой дорожки от движения личинки. Создать их на двери под старину своими руками можно при помощи гнутых гвоздей. Разложив их на поверхности, вбивают молотком, оставляя вмятины по всей площади.

Разложив их на поверхности, вбивают молотком, оставляя вмятины по всей площади.

Важно освободить стержни от шляпок, чтобы создать полную имитацию. После работы, полотно ошкуривают мелкой шкуркой, следя за тем, чтобы стружечная пыль немного попала в бороздки. Далее, покрывают лаком.

Эти эффекты старины получить очень просто и быстро. Стиль квартиры или дома должен быть выдержан, иначе эффект неуместен.

Состаривание: следы короеда

Работа с краской и лаком

Получить состаренные двери можно иными способами.

Они потребуют больше времени и труда. Кроме того, затраты возрастут из-за покупки нескольких оттенков краски. Итак:

Популярный метод сухой кисти. Полотно очищается и покрывается базовой грунтовкой.

Пока слой не высох окончательно, концом сухой кисти, наносятся мазки другого оттенка. Сочетание красок может быть различным – контрастным или переходящим из одного оттенка в другой. Теперь слоям дают время на высыхание.

Готовую поверхность зачищают наждачными шкурками, чтобы еще больше выделить места потертостей. Снова наносят слой каски другого цвета. Окончательный цвет – бледно-желтый или белый, которым покрывают дверь мазками.

Снова дают высохнуть и затем шлифуют. Завершающим слоем становится лак.Кракелюр. Делается такое искусственное старение дерева несколькими способами:

— лак и серебрянка. На подготовленную поверхность наносится слой лака.

Через 30 минут, его сушат феном, вследствие чего появляются трещины. Их затирают серебряной краской, дают окончательно просохнуть и покрывают получившийся эффект лаком.— клей ПВА. С его помощью создают дизайн под старину.

Толстому слою клея на предварительно очищенном полотне не дают высохнуть окончательно. Поверх него накладывают слой акриловой краски и затем сушат строительным феном.— желатин или яичный белок – еще один способ состарить краску на дереве. На окрашенную поверхность широкой кистью наносят приготовленный состав – предварительно замоченный желатин или белок.

Дают высохнуть естественным способом и покрывают лаком.— уксус 9%. Им смачивают свежую окрашенную поверхность в горизонтальном положении. Трещины появляются сразу.

Важно не переусердствовать – двери должны быть состарены, а не приведены в негодное состояние.

- Механическое структурирование или браширование. Суть заключается в снятии мягких волокон древесины и обнажении структуры дерева. Для работы применяют специальный фрезер с несколькими насадками – проволочную щетку для структурности, мягкую – для очищения и наждачные шкурки для полировки.

Уложенную на горизонтальную поверхность дверь очищают химическим или горячим способом, затем действуют машинкой. Ручными усилиями достичь эффекта можно, но времени потребуется больше.

Сначала действуют грубой насадкой, затем проводят очистку от стружки и, наконец, полируют. В течение каждого этапа, на полотно накладывают различные составы – морилку, тушь, гуталин, чтобы дальнейшее превращение древесины старую шло непрерывно. Окончательным этапом станет лакировка.

Окончательным этапом станет лакировка.

Химическое браширование. Подходит как эффект состаривания дерева, не требующий покупки специального станка.

Для работы применяют едкие щелочи, кислоты, нашатырный спирт. Процесс идет вдали от жилых помещений в хорошо проветриваемых местах и с применением средств индивидуальной защиты – перчатки, очки, респиратор. Заключается в следующем:

- — полотно очищается и отшлифовывается.— смачивается большим количеством едких компонентов.— после размягчения мягких слоев, обрабатывается жесткими проволочными щетками и полировками.

Приведенными методами, искусственно состарить дерево несложно. В дополнение к интерьеру, деревянные фрагменты мебели – ножки, подлокотники – оформляются так же.

Процесс шлифовки дверного полотна

Особенности процесса старения дерева

Различные методы состаривания поверхности дверей в домашних условиях, требуют соблюдения этапов и нюансов. Так, например:

Очистка полотен. Происходит с применением строительного фена или растворителей.

Происходит с применением строительного фена или растворителей.

Шпателем удобно счищать отслаивающуюся краску. Важно убрать все видимые участки, иначе, деревянные состаренные дверине получат должного эффекта. К тому же химические растворы должны подходить под состав будущее окрашивания или лакирования – несовместимость приведет к образованию пузырей и «шелухи».Химический метод старения древесины – браширование с помощью едких растворов, морение, происходит только с мягкими породами древесины.

Сосна, ель, подойдут – дуб и лиственница подвержена только механической обработке.Механический метод связан с образованием стружки и мелкой древесной пыли, поэтому полотно периодически смачивают водой и сметают с поверхности мусор мягкой щеткой. Не руками – во избежание заноз.Покраска – кракелюр, старение дерева своими руками с помощью лака, метод сухой кисти – должен идти с тщательным перемешиванием составов, чтобы на поверхности не образовывалось пузырьков воздуха. Они, лопаясь, образуют некрасивые ямки, и становится понятно искусственное происхождение полотна.

Само по себе, натуральное дерево красиво и новые полотна вряд ли будут нуждаться в декорировании описанными методами. Проводить работу следует лишь с бывшими в эксплуатации межкомнатными дверями, дабы дать им вторую жизнь и сэкономить на покупке нового комплекта.

Старение древесины происходит с течением длительного времени в результате воздействия влаги, перепадов температуры, солнечного света и других природных факторов. Для имитации вида состарившегося изделия из дерева производится его механическая обработка и покрытие различными красящими смесями и лаком.

Для искусственного состаривания дерева понадобится механическая обработка и специальный древесный лак.

Оформление деревянных предметов интерьера текстурированием применяется в загородных домах, квартирах, кафе, барах для придания помещениям натурального колорита, создает энергетику основательности и атмосферу стабильности.

Как имитировать старение дерева?

К способам декорирования деревянных изделий для имитации их долголетия относятся следующие виды обработки:

- браширование;патирование;тонирование;краколет.

Процесс придания поверхностной структуре материала более старого вида называется брашированием, от английского «brush» (щетка). В русском варианте применяется термин «текстурирование».

Последовательность браширования древесины.

С поверхности обрабатываемого изделия удаляются мягкие волокна, формируется рельеф, присущий старой древесине. Степень браширования зависит от того, насколько старым требуется сделать дерево — от создания еле заметной шероховатости до получения достаточно глубоких неровностей, до 2 мм.

Патинирование — профессиональный вид окраски древесины специальным составом, одновременно создающий оригинальный вид поверхности и упрочняющий структуру материала. При выполнении тонирования пропитка поверхности изменяет текстурный оттенок дерева. Тонирование обычно проводится вместе с патинированием, при этом используются различные натуральные смолы и масла.

Краколет — разновидность профессиональной технологии состаривания с применением специальных лаков. Покрытие создает подобие трещин на поверхности материала в виде тонкой паутины.

Покрытие создает подобие трещин на поверхности материала в виде тонкой паутины.

Обработанные таким образом предметы мебели, деревянные конструкции и отделочные материалы, приобретают своеобразный декоративный вид в стиле антиквариата. При этом улучшаются эксплуатационные качества элементов интерьера, появляющиеся со временем царапины и небольшие вмятины выглядят как часть декоративного оформления.

Иногда с помощью специального инструмента создается вид древесного материала, поврежденного жуком-короедом. Для усиления эффекта от обработки древесину слегка обжигают паяльной лампой. Таким способом придают оригинальность различным предметам мебели и конструктивным элементам помещений:

Разновидности тонировок древесины.

- старым шкафам, комодам, столам из дерева;балкам перекрытий;напольным деревянным покрытиям;мелким элементам декора и т. д.

Лучшего эффекта можно достичь при обработке таких пород древесины, как ясень, орех, дуб, лиственница.

Браширование бука, клена или вишни не позволяет достичь достаточно солидного вида. Такая обработка не подходит для березы, структура которой не волокнистая. После браширования поверхность будет покрыта обычными царапинами.

Такая обработка не подходит для березы, структура которой не волокнистая. После браширования поверхность будет покрыта обычными царапинами.

Технология отделки изделий для их состаривания

Предметы мебели или декора, которым вы решили самостоятельно придать состаренный внешний вид, лучше предварительно разобрать. Так будет легче обработать все участки деталей. С поверхности необходимо удалить старое лаковое покрытие, следы жира, другие пятна, могущие проявиться после тонирования древесины.

Для работ по такому виду самостоятельной отделки дерева потребуются бытовые инструменты и материалы для покрытия деталей:

- шлифмашинка или дрель с насадкой;щетки для первичной и финишной обработки;наждачная бумагареспиратор, очки, перчатки;морилка, смола, воск, лак и в зависимости от выбранного типа оформления.

Болгарка или дрель должны иметь регулировку частоты вращения. Существует огромный выбор насадок с щетками, подобрать инструмент следует по размеру деталей и плотности структуры материала. Щетки для шлифмашинки и дрели различаются типом крепления и диаметром рабочей части.

Щетки для шлифмашинки и дрели различаются типом крепления и диаметром рабочей части.

Для применения эффекта краколет понадобится специальный лак, образующий трещины при засыхании.

Технология браширования включает в себя черновую выборку неплотных волокон, шлифовку и полирование.

Первый этап обработки (крацевание) проводится с использованием металлической щетки. Затем применяется инструмент с медным, сезалевым ворсом или абразивно-полимерная щетка (например, «Пиранья»). Новую щетку предварительно лучше «обкатать» на ненужной древесине, чтобы она сильно не «махрила» волокна и обработка была чище.

Для декорирования сооружений во дворе (беседки, навеса, ограждений) можно ограничиться черновой выборкой волокон. Древесина обрабатываемых предметов не должна иметь влажность более 15%. После крацевания поверхность будет иметь излишнюю ворсистость.

Для лучшего сохранения текстурного рисунка поверхности вращающуюся щетку при обработке следует перемещать вдоль волокон с одинаковой скоростью и нажимом. В противном случае образуются углубления и смазывается узор годовых колец.

В противном случае образуются углубления и смазывается узор годовых колец.

Освещение обрабатываемой поверхности должно быть направлено поперек волокон под острым углом.

Изменения в структуре материала будут лучше заметны при работе. Число оборотов двигателя инструмента при крацевании не должно превышать 3000 об/мин. Не используйте реверсное вращение, щетка быстро станет неработоспособной.

Если не планируете последующее лакирование изделий, не следует зачищать углы и грани деталей, чтобы не было мелких расщеплений на этих участках. Глубокий рельеф не стоит делать на горизонтальных поверхностях мебели: столешницах, полках, сиденьях и т. д.

Процесс пропитки древесины.

В углубления будут забиваться различные загрязнения, что затруднит содержание предметов в чистоте.

После создания рельефа на поверхности изделия производится шлифование для образования ворса.

При этом лучше использовать шлифовальную полимерно-абразивную насадку с зернистостью 120. Частота вращения дрели или шлифмашинки при этом не должна превышать 1500 об/мин. По завершении крацевания и шлифовки деталей инструментом их поверхности дорабатываются наждачной бумагой с зернистостью 80.

Частота вращения дрели или шлифмашинки при этом не должна превышать 1500 об/мин. По завершении крацевания и шлифовки деталей инструментом их поверхности дорабатываются наждачной бумагой с зернистостью 80.

Обязательно используйте во время работы респиратор, очки и перчатки.

При использовании пластиковой щетки вырабатываемая пыль очень мелкая и липкая.

Для шлифования твердых пород дерева (дуб, лиственница) следует использовать устройства постоянного пылеудаления. Пыль, возникающая при обработке такого материала, канцерогенна. Кусочки проволоки из вращающей металлической щетки вылетают со значительной скоростью и также представляют опасность.

Окраска и лакирование поверхностей

После завершения обработки поверхности материала приступают к нанесению защитного и декоративного покрытия. Окраска изделий подчеркивает текстуру и старение древесины.

Перед окрашиванием тщательно удаляется образовавшаяся пыль, в зависимости от условий эксплуатации изделий наносятся определенные защитные покрытия. Цвет и тип наносимого окрашивающего состава определяется вашими предпочтениями. Древесину можно покрыть морилкой (бейцем).

Цвет и тип наносимого окрашивающего состава определяется вашими предпочтениями. Древесину можно покрыть морилкой (бейцем).

Для оформления дерева лиственных пород под вид старого дуба приготавливается смесь из поташа, анилиновой краски и воды. Раствор кипятится, в него добавляется немного уксуса, состав наносится в горячем виде на поверхность кистью.

После этого изделие просушивают около 12 часов и поверхность мягкими движениями обрабатывается мелкозернистой наждачной бумагой. Зачищенные верхние твердые волокна приобретают натуральный цвет, а нижние остаются темными.

Предметы мебели лакируют бесцветным лаком или вощат вдоль волокон. Лак наносится в несколько слоев и после высыхания натирается мягкой тканью. Покрытие защитит окрашенный слой от выгорания и других внешних воздействий.

Искусственное старение дерева описанными методами не только улучшает декоративные качества предметов обихода, но и придает прочность материалу за счет удаления с его поверхности мягких компонентов структуры. Сочетание внешне состаренного дерева в интерьере с металлом и керамикой придает интерьеру ощущение долговечности и благородства.

Сочетание внешне состаренного дерева в интерьере с металлом и керамикой придает интерьеру ощущение долговечности и благородства.

Старение древесины происходит с течением длительного времени в результате воздействия влаги, перепадов температуры, солнечного света и других природных факторов. Для имитации вида состарившегося изделия из дерева производится его механическая обработка и покрытие различными красящими смесями и лаком.

Для искусственного состаривания дерева понадобится механическая обработка и специальный древесный лак.

Оформление деревянных предметов интерьера текстурированием применяется в загородных домах, квартирах, кафе, барах для придания помещениям натурального колорита, создает энергетику основательности и атмосферу стабильности.

Как имитировать старение дерева?

К способам декорирования деревянных изделий для имитации их долголетия относятся следующие виды обработки:

- браширование;патирование;тонирование;краколет.

Процесс придания поверхностной структуре материала более старого вида называется брашированием, от английского «brush» (щетка). В русском варианте применяется термин «текстурирование».

В русском варианте применяется термин «текстурирование».

Последовательность браширования древесины.

С поверхности обрабатываемого изделия удаляются мягкие волокна, формируется рельеф, присущий старой древесине. Степень браширования зависит от того, насколько старым требуется сделать дерево — от создания еле заметной шероховатости до получения достаточно глубоких неровностей, до 2 мм.

Патинирование — профессиональный вид окраски древесины специальным составом, одновременно создающий оригинальный вид поверхности и упрочняющий структуру материала. При выполнении тонирования пропитка поверхности изменяет текстурный оттенок дерева. Тонирование обычно проводится вместе с патинированием, при этом используются различные натуральные смолы и масла.

Краколет — разновидность профессиональной технологии состаривания с применением специальных лаков. Покрытие создает подобие трещин на поверхности материала в виде тонкой паутины.

Обработанные таким образом предметы мебели, деревянные конструкции и отделочные материалы, приобретают своеобразный декоративный вид в стиле антиквариата. При этом улучшаются эксплуатационные качества элементов интерьера, появляющиеся со временем царапины и небольшие вмятины выглядят как часть декоративного оформления.

При этом улучшаются эксплуатационные качества элементов интерьера, появляющиеся со временем царапины и небольшие вмятины выглядят как часть декоративного оформления.

Иногда с помощью специального инструмента создается вид древесного материала, поврежденного жуком-короедом. Для усиления эффекта от обработки древесину слегка обжигают паяльной лампой. Таким способом придают оригинальность различным предметам мебели и конструктивным элементам помещений:

Разновидности тонировок древесины.

- старым шкафам, комодам, столам из дерева;балкам перекрытий;напольным деревянным покрытиям;мелким элементам декора и т. д.

Лучшего эффекта можно достичь при обработке таких пород древесины, как ясень, орех, дуб, лиственница.

Браширование бука, клена или вишни не позволяет достичь достаточно солидного вида. Такая обработка не подходит для березы, структура которой не волокнистая. После браширования поверхность будет покрыта обычными царапинами.

Технология отделки изделий для их состаривания

Предметы мебели или декора, которым вы решили самостоятельно придать состаренный внешний вид, лучше предварительно разобрать. Так будет легче обработать все участки деталей. С поверхности необходимо удалить старое лаковое покрытие, следы жира, другие пятна, могущие проявиться после тонирования древесины.

Так будет легче обработать все участки деталей. С поверхности необходимо удалить старое лаковое покрытие, следы жира, другие пятна, могущие проявиться после тонирования древесины.

Для работ по такому виду самостоятельной отделки дерева потребуются бытовые инструменты и материалы для покрытия деталей:

- шлифмашинка или дрель с насадкой;щетки для первичной и финишной обработки;наждачная бумагареспиратор, очки, перчатки;морилка, смола, воск, лак и в зависимости от выбранного типа оформления.

Болгарка или дрель должны иметь регулировку частоты вращения. Существует огромный выбор насадок с щетками, подобрать инструмент следует по размеру деталей и плотности структуры материала. Щетки для шлифмашинки и дрели различаются типом крепления и диаметром рабочей части.

Для применения эффекта краколет понадобится специальный лак, образующий трещины при засыхании.

Технология браширования включает в себя черновую выборку неплотных волокон, шлифовку и полирование.

Первый этап обработки (крацевание) проводится с использованием металлической щетки. Затем применяется инструмент с медным, сезалевым ворсом или абразивно-полимерная щетка (например, «Пиранья»). Новую щетку предварительно лучше «обкатать» на ненужной древесине, чтобы она сильно не «махрила» волокна и обработка была чище.

Для декорирования сооружений во дворе (беседки, навеса, ограждений) можно ограничиться черновой выборкой волокон. Древесина обрабатываемых предметов не должна иметь влажность более 15%. После крацевания поверхность будет иметь излишнюю ворсистость.

Специфика обработки древесины

Для лучшего сохранения текстурного рисунка поверхности вращающуюся щетку при обработке следует перемещать вдоль волокон с одинаковой скоростью и нажимом. В противном случае образуются углубления и смазывается узор годовых колец.

Освещение обрабатываемой поверхности должно быть направлено поперек волокон под острым углом.

Изменения в структуре материала будут лучше заметны при работе. Число оборотов двигателя инструмента при крацевании не должно превышать 3000 об/мин. Не используйте реверсное вращение, щетка быстро станет неработоспособной.

Число оборотов двигателя инструмента при крацевании не должно превышать 3000 об/мин. Не используйте реверсное вращение, щетка быстро станет неработоспособной.

Если не планируете последующее лакирование изделий, не следует зачищать углы и грани деталей, чтобы не было мелких расщеплений на этих участках. Глубокий рельеф не стоит делать на горизонтальных поверхностях мебели: столешницах, полках, сиденьях и т. д.

Процесс пропитки древесины.

В углубления будут забиваться различные загрязнения, что затруднит содержание предметов в чистоте.

После создания рельефа на поверхности изделия производится шлифование для образования ворса.

При этом лучше использовать шлифовальную полимерно-абразивную насадку с зернистостью 120. Частота вращения дрели или шлифмашинки при этом не должна превышать 1500 об/мин. По завершении крацевания и шлифовки деталей инструментом их поверхности дорабатываются наждачной бумагой с зернистостью 80.

Обязательно используйте во время работы респиратор, очки и перчатки.

При использовании пластиковой щетки вырабатываемая пыль очень мелкая и липкая.

Для шлифования твердых пород дерева (дуб, лиственница) следует использовать устройства постоянного пылеудаления. Пыль, возникающая при обработке такого материала, канцерогенна. Кусочки проволоки из вращающей металлической щетки вылетают со значительной скоростью и также представляют опасность.

Окраска и лакирование поверхностей

После завершения обработки поверхности материала приступают к нанесению защитного и декоративного покрытия. Окраска изделий подчеркивает текстуру и старение древесины.

Перед окрашиванием тщательно удаляется образовавшаяся пыль, в зависимости от условий эксплуатации изделий наносятся определенные защитные покрытия. Цвет и тип наносимого окрашивающего состава определяется вашими предпочтениями. Древесину можно покрыть морилкой (бейцем).

Для оформления дерева лиственных пород под вид старого дуба приготавливается смесь из поташа, анилиновой краски и воды. Раствор кипятится, в него добавляется немного уксуса, состав наносится в горячем виде на поверхность кистью.

Раствор кипятится, в него добавляется немного уксуса, состав наносится в горячем виде на поверхность кистью.

Предметы мебели лакируют бесцветным лаком или вощат вдоль волокон. Лак наносится в несколько слоев и после высыхания натирается мягкой тканью. Покрытие защитит окрашенный слой от выгорания и других внешних воздействий.

Искусственное старение дерева описанными методами не только улучшает декоративные качества предметов обихода, но и придает прочность материалу за счет удаления с его поверхности мягких компонентов структуры. Сочетание внешне состаренного дерева в интерьере с металлом и керамикой придает интерьеру ощущение долговечности и благородства.

com/embed/ZkHaOFjT7Aorel=0&controls=0&showinfo=0″>Источники:

- misterdver.ru

- 1poderevu.ru

- dekormyhome.ru

Старение древесины своими руками: виды и способы обработки

Оглавление:

- Методы старения

- Химический метод

- Метод термической обработки

- Браширование

- Искусственное старение древесины методом сухой кисти

Многие дизайнерские стили (французский, тосканский, винтаж, шебби-шик и другие) характеризуются наличием среди своих элементов антикварных изделий из дерева. Потертость краски, текстура старого дерева придают особый шарм интерьерам. В своем творчестве дизайнеры активно используют старинную мебель, стеновые панели, полы, лестницы, балки, колоны и прочий мелкий декор. Однако антиквариат стоит недешево, что сильно завышает стоимость проектов, а деревянные элементы из прошлого не отличаются прочностью и долговечностью. Для решения этих проблем появилось искусственное старение дерева, и осуществлять его можно даже своими руками.

Однако антиквариат стоит недешево, что сильно завышает стоимость проектов, а деревянные элементы из прошлого не отличаются прочностью и долговечностью. Для решения этих проблем появилось искусственное старение дерева, и осуществлять его можно даже своими руками.

Состарить деревянную поверхность можно несколькими способами. На выбор нужного метода старения влияет порода древесины, особенности дизайнерского стиля, наличие необходимых инструментов и материалов, профессиональные навыки и опыт. Наиболее распространены следующие виды искусственного старения натуральной древесины:

- химический способ;

- термическая обработка;

- браширование;

- старение древесины методом сухой кисти.

Химический метод

Для того, чтобы обрабатывать деревянные изделия таким методом необходимо иметь специальные химические реактивы, профессиональный инструмент, определенную квалификацию и знания. На поверхность деталей наносятся едкие вещества (кислоты, щелочи или медный купорос), после чего древесина меняет цвет, а мягкие волокна разрушаются. Сам процесс сопряжен с опасностью для здоровья и требует повышенных мер безопасности. Реализовать такое искусственное старение своими руками и в домашних условиях практически невозможно.

Сам процесс сопряжен с опасностью для здоровья и требует повышенных мер безопасности. Реализовать такое искусственное старение своими руками и в домашних условиях практически невозможно.

Метод термической обработки

Суть этого технологического процесса заключается в выжигании посредством открытого огня менее плотных слоев древесины. Состоит он из нескольких стадий:

- отжиг мягких волокон до получения нужной фактуры древесины;

- зачистка поверхности абразивными материалами;

- нанесение лака.

Для осуществления этого метода своими руками можно использовать вполне доступный инструмент – обычную паяльную лампу.

Браширование

Название этой техники произошло от английского слова «браш», что означает щетка. Основывается браширование на особенностях строения древесины, состоящей из твердых и мягких волокон, а сам процесс заключается в вычесывании из древесины мягких волокон при помощи металлической щетки и придании поверхности текстуры старого дерева. Браширование своими руками можно разбить на ряд последовательных этапов:

Браширование своими руками можно разбить на ряд последовательных этапов:

- механическая обработка древесины вдоль волокон;

- зачистка от стружек и ворса;

- глянцевание;

- нанесение морилки или патинирование;

- покрытие лаком.

Несмотря на то что инструмент для браширования кажется предельно простым, сам процесс является достаточно трудоемким. При использовании данного способа нанесения на деревянные изделия налета древности следует помнить, что брашированию не поддаются твердолиственные породы, а также сосна, тис и лиственница.

Искусственное старение древесины методом сухой кисти

Этот процесс тоже несложно выполнять своими руками, он применим к шкафам, столам, этажеркам, креслам и другим видам домашней мебели. Состоит он из нескольких стадий, причем не все из них обязательны.

- Создание эффекта многолетней эксплуатации.

На этом этапе на поверхность мебели наносятся царапины, выбоины, сколы и вмятины. Для этого понадобится столярный инструмент и немного фантазии. Поскольку наносимые повреждения имеют невозвратимый характер, эту стадию старения дерева можно пропустить.

- Окрашивание.

Для этого используется два варианта краски схожих оттенков. Вначале наносится один, а после высыхания – второй.

- Обработка поверхности абразивными материалами или ошкуривание.

При помощи мелкой наждачной бумаги или песка стирается верхний слой краски. Делается это неравномерно, местами всего лишь до первого слоя, а местами до древесины. Важно достичь эффекта естественной потертости, поэтому особое внимание следует уделить кромкам и выступающим частям. После ошкуривания при помощи пылесоса убираются стружки и древесная пыль.

После ошкуривания при помощи пылесоса убираются стружки и древесная пыль.

- Нанесение краски сухой кистью.

На данной стадии важно подобрать правильный инструмент для нанесения краски. Лучше всего подойдет жесткая плоская кисть. К выбору краски также следует подойти ответственно. Она должна быть контрастной по отношению к ранее использованным оттенкам. Для светлой базы оптимальным вариантом будут темные оттенки коричневой или бардовой краски. Технология нанесения краски на поверхность в этом способе старения древесины самая сложная. Краска наносится своими руками практически сухой кистью, мазки должны выглядеть так, словно след от многочисленных щетинок. Пересечение мазков не допускается.

- Затирание верхнего слоя.

Для этого используется салфетка из ткани, которой смазываются только что нанесенные мазки.

- Покрытие поверхности лаком.

Лучше всего использовать прозрачный лак, который следует наносить в один или два слоя.

Существует еще несколько способов принудительного старения древесины своими руками, однако они не так эффективны и не всегда достигают желаемой цели.

Комментарии

Добавить комментарий

404 ОШИБКА WOODWEB

404 ОШИБКА WOODWEB| Поиск по всему сайту Поиск в каталоге продуктов Поиск в базе знаний Поиск по всем форумам Поиск по биржевому оборудованию Поиск биржи пиломатериалов Поиск вакансий Поиск объявлений Новости отрасли Поиск Аукционы, распродажи и специальные предложения Календарь событий поиска ———————— Поиск отдельных форумов Клеи Архитектурная мастерская Бизнес Изготовление шкафов САПР ЧПУ Пыль/Безопасность/Завод Отделка Лесное хозяйство Мебель Монтаж Ламинат/твердая поверхность Распиловка и сушка Обработка массивной древесины Добавленная стоимость Древесина Прод. Шпон ВУДнетВорк |

| Главная || Новые посетители | Карта сайта |

| Извините.  .. введенный вами адрес недоступен. .. введенный вами адрес недоступен.Скорее всего, вы ввели неверный адрес (URL) Список ссылок для навигации по сайту Все комментарии направляйте по адресу: [email protected] Тип ошибки: 404 Ресурсы Главная Программное обеспечение и мобильные приложения Аукционы, Распродажи и специальные предложения – Знак оповещения о продажеПромышленность Новости Деревообработчики Каталог Пиление и Сушка Справочник The Wood Doctor Книжный магазин Пиломатериалы/древесина/разное КалькуляторыМедиа-кит О WOODWEB Пользовательское соглашение и условия

использования Стать

Член Каталог продукции Каталог продукции Работа Возможности и услуги по деревообработке Ламинирование и наплавка Пиломатериалы

и Фанера Машины Молдинги

и столярные изделия Электроинструменты Планы и публикации Завод Техническое обслуживание и управление Распиловка и сушка Поставщики Инструменты Шпон Токарная обработка дерева ГалереиПроект ГалереяЛесопилка Галерея Магазин Галерея Галерея оборудования Последние изображения Галерея ФорумыПоследние сообщения со всех форумовКлеи Архитектура Деревообработка Бизнес и менеджмент Монтаж шкафов и столярных изделий Изготовление шкафов CAD Сушка в промышленных печах ЧПУ Сбор пыли, Безопасность и оборудование Операция Профессиональная отделка Лесное хозяйство Профессиональная мебель Создание ламинирования и Сплошная поверхность пилы и сушил Shop Build Оборудование Сплошная древесина Обработка Дополнительная обработка дерева Veener Woodshore 313 -й Weordnetwork 313131313131313 Недавние Woodwork .  Сообщения со всех бирж Сообщения со всех бирж Вакансии и обмен услугами – Job-GramБиржа пиломатериалов – Lumber-GramОбмен оборудования – Machinery-GramClassieds Exchange База знанийБаза знаний: Поиск или просмотрКлей, приклеивание и ламинирование – Клейки и связы Архитектурный Столярные изделия– Пользовательские Столярные изделия– Двери иОкна – Полы– Общие– Столярные изделия Установщик– Токарный станок Токарная обработка– Погонаж– Столярные работыРеставрация – Лестницы– ЗапасПроизводство Бизнес Изготовление шкафов Отделка Лесное хозяйство Мебель Ламинирование

и Solid Surfacing Пиломатериалы

и Фанера Обработка Дерево

Инженерное дело |

Как состарить древесину – 6 способов состарить древесину!

5 способов ускорить процесс старения древесины.

1 / 15

2 / 15

Семейный мастер на все руки

Изготовление тестовой доски

Различные породы дерева «стареют» по-разному, поэтому сделайте тестовую доску, чтобы узнать, как состарить древесину, используя тот тип древесины, который вы собираетесь окрашивать. Показаны сосна (внизу) и кедр (вверху). Перед началом работы убедитесь, что древесина чистая и сухая. Кедр необрезной имеет гладкую и шероховатую сторону. Здесь показана грубая сторона. Если окончательный проект будет отшлифован для получения гладкой поверхности, обязательно отшлифуйте тестовую доску так же, как и проектную.

3 / 15

Естественность прекрасна, но требует много времени!

Древесина сосны, выдержанная на открытом воздухе под солнцем, дождем и снегом в течение 8 лет. Мы покажем вам, как состарить древесину, чтобы добиться поразительно похожего внешнего вида, используя только стальную вату и уксус, а также стальную вату и морилку уксусом. Хотите восстановить старые деревянные полы? Узнайте, как восстановить ваши красивые деревянные полы здесь.

Хотите восстановить старые деревянные полы? Узнайте, как восстановить ваши красивые деревянные полы здесь.

4 / 15

Железный уксус на кедре – дешево, просто и быстро!

Вот как состарить древесину, чтобы она выглядела старой и серой. Железный уксус на свежем кедровом пиломатериале:

- Замочите стальную вату в белом уксусе на несколько часов или дней — чем дольше она настаивается, тем темнее будет эффект состаривания. Наполните банку стальной ватой и уксусом, размеры не обязательно должны быть точными.

- Используйте стальную вату 0000 (показана здесь), чтобы она еще быстрее разлагалась в уксусе. Используйте щетку, чтобы протереть железный уксус. Дайте высохнуть.

Поэкспериментируйте с тем, как долго стальная шерсть остается в уксусе. Если вы хотите получить еще более темный оттенок, перед нанесением железного уксуса смажьте его черным чаем (см. слайд, посвященный железному уксусу на сосне).

5 / 15

До и после: кедровый и железный уксус

Вот как морилка выглядит после процедуры. До: Новые пиломатериалы из кедра. После: Новый кедр, окрашенный железным уксусом через 30 минут.

6 / 15

Используйте чай с железным уксусом на сосне

Железный уксус сам по себе не оказывает большого влияния на сосну. Сначала используйте смывку с черным чаем, чтобы получить более серый и темный эффект:

- Вскипятите воду и добавьте 2 пакетика черного чая на каждую чашку воды. Дать настояться 5 минут.

- Смажьте доску чаем. Дайте высохнуть.

- Теперь нанесите железный уксус и дайте ему высохнуть. Готово!

7 / 15

До и после: сосновый и железный уксус

До: новый пиломатериал из сосны. После: Новая сосна, окрашенная чаем и железным уксусом. Из недавно состарившейся сосны узнайте, как построить изгородь из соснового сада.

8 / 15

Полупрозрачная морилка Benjamin Moore Arborcoat

Многие производители изготавливают серую морилку без использования стальной шерсти и уксусной морилки. Мы использовали Benjamin Moore Arborcoat. Он предназначен для наружных работ и вонючий, пока не высохнет, но придает красивый серебристый блеск как кедру, так и сосне. Результаты быстрые и предсказуемые (в отличие от железного уксуса), что является настоящим плюсом, если вы не любите сюрпризов.

Мы использовали Benjamin Moore Arborcoat. Он предназначен для наружных работ и вонючий, пока не высохнет, но придает красивый серебристый блеск как кедру, так и сосне. Результаты быстрые и предсказуемые (в отличие от железного уксуса), что является настоящим плюсом, если вы не любите сюрпризов.

- Нанесите краску на доску.

- Дайте высохнуть.

Получите Arborcoat Benjamin Moore на Amazon.

9 / 15

До и после: сосна и Arborcoat

До: новый пиломатериал из сосны. После: Нанесение морилки Benjamin Moore Arborcoat на сосну. Хотите обновить сосновые полы с помощью этого совета? Узнайте, как установить сосновые полы здесь.

10 / 15

Pioneer Wood

Pioneer Wood работает быстро, когда вы изучаете, как выветривать древесину на кедре, но сосна все еще должна стоять на улице после нанесения, поэтому невозможно предсказать, сколько времени она сэкономит вам. Это сосна, выдержанная в течение двух дней, поэтому, если вы хотите, чтобы она была темнее, оставьте ее на улице дольше.

Это сосна, выдержанная в течение двух дней, поэтому, если вы хотите, чтобы она была темнее, оставьте ее на улице дольше.

- Растворить порошок в воде. Дать постоять 5 мин.

- Если вы используете кедр, это все, что вам нужно сделать. Если вы используете сосну, она должна будет находиться снаружи, чтобы созреть патина.

Получите Pioneer Wood на Amazon.

11 / 15

До и после: Пионерская древесина на кедре

До: Как выветрить новый пиломатериал из кедра. После: Кедр с морилкой Pioneer Wood. Используйте эту свежесостаренную кедровую древесину, чтобы создать скамейку из кедра. Узнайте, как построить скамейку из кедра, здесь.

12 / 15

До и после: Пионерская древесина на сосне

До: Как состарить древесину на новых сосновых пиломатериалах. После: Сосна после нанесения Pioneer Wood – выдержка на открытом воздухе в течение двух дней.

13 / 15

Дуб состаренный Minwax

Дуб состаренный Minwax слегка затемняет патину на сосне, а на кедре дает мягкий серый оттенок с золотыми прожилками. Возможно, вам придется применить его более одного раза, чтобы добиться желаемого результата. Результаты для этого проекта по выветриванию древесины могут сильно отличаться от того, что показано на этикетке, поэтому вдвойне обязательно сначала протестируйте его.

Возможно, вам придется применить его более одного раза, чтобы добиться желаемого результата. Результаты для этого проекта по выветриванию древесины могут сильно отличаться от того, что показано на этикетке, поэтому вдвойне обязательно сначала протестируйте его.

- Нанесите краску на доску.

- Дайте высохнуть.

Получите выветрившийся дуб Minwax на Amazon.

14 / 15

До и после: кедр и дуб Minwax Weathered Oak

15 / 15

Семейный мастер на все руки

Как схитрить, чтобы получить вид состаренного дерева

Если вам нравится внешний вид стен из деревянных досок, используйте Tempaper — съемные обои, которые приклеиваются к любой гладкой, окрашенной или загрунтованной поверхности. Он легко снимается, не повреждает гипсокартон и не оставляет следов клея. Посмотрите видео об установке на сайте tempaperdesigns.com. Кроме того, ознакомьтесь с плюсами и минусами съемных обоев. Получите этот Tempaper Design на Amazon.

Получите этот Tempaper Design на Amazon.

Первоначально опубликовано: 27 сентября 2019 г.

Влияние обработки ускоренным старением на свойства поверхности и динамические механические свойства промышленных древесных плит | Journal of Wood Science

- Исходная статья

- Опубликовано:

- Сахриянти Саад 1,2 ,

- Хикару Кобори 1 ,

- Ёити Кодзима 1 и

- …

- Шигехико Судзуки 1

Журнал науки о древесине том 63 , страницы 496–505 (2017)Цитировать эту статью

871 Доступ

3 Цитаты

Сведения о показателях

Abstract

Исследовали изменения свойств поверхности и механических свойств древесно-стружечных плит и древесноволокнистых плит средней плотности, подвергнутых повторяющейся обработке относительной влажностью (т. е. обработке старением). Для оценки шероховатости поверхности использовался метод иглы, а для оценки динамической прочности на изгиб во время обработки старением применялся неразрушающий вибрационный тест. Эти методы эффективно оценивали эффект лечения старения. Обработка старением увеличила шероховатость поверхности и тангенс угла потерь (tan δ ), но уменьшил динамический модуль упругости ( E d ) значения панелей по сравнению с соответствующими исходными значениями. Приращение шероховатости поверхности и E Наблюдаемая деградация d была больше, чем деградация тангенса δ . Шероховатость поверхности и рыжевато-коричневый цвет δ относительно зависят от типа смолы, тогда как E d был относительно независимым при старении. В целом, панель из метилендифенилдиизоцианата (MDF(MDI)) из древесноволокнистого картона средней плотности была лучше среди типов панелей, исследованных при обработке старением.

е. обработке старением). Для оценки шероховатости поверхности использовался метод иглы, а для оценки динамической прочности на изгиб во время обработки старением применялся неразрушающий вибрационный тест. Эти методы эффективно оценивали эффект лечения старения. Обработка старением увеличила шероховатость поверхности и тангенс угла потерь (tan δ ), но уменьшил динамический модуль упругости ( E d ) значения панелей по сравнению с соответствующими исходными значениями. Приращение шероховатости поверхности и E Наблюдаемая деградация d была больше, чем деградация тангенса δ . Шероховатость поверхности и рыжевато-коричневый цвет δ относительно зависят от типа смолы, тогда как E d был относительно независимым при старении. В целом, панель из метилендифенилдиизоцианата (MDF(MDI)) из древесноволокнистого картона средней плотности была лучше среди типов панелей, исследованных при обработке старением. Наблюдалась сильная корреляция между средней шероховатостью ( R a ) приращение и E d ретенция.

Наблюдалась сильная корреляция между средней шероховатостью ( R a ) приращение и E d ретенция.

Введение

Свойства древесных плит изменяются в течение срока их службы. Таким образом, долговечность панели в течение времени нанесения является важным свойством, которое необходимо оценивать. Испытания на ускоренное старение [1,2,3,4] использовались для определения долговечности древесных плит. Размерная стабильность [5,6,7], прочность на изгиб [8,9,10] и внутреннее сцепление [11,12,13] являются параметрами, обычно оцениваемыми для определения долговечности панели. Свойства поверхности менее изучены и обычно оцениваются отдельно с вышеупомянутыми параметрами. Прочностные свойства важны для удовлетворения требований во время использования, тогда как изменения свойств поверхности должны оцениваться для прогнозирования эффективных характеристик панелей в течение срока их службы.

Шероховатость поверхности, свойство поверхности, считающееся скрытым, становится заметной, когда панель подвергается воздействию условий, изменяющих ее свойства, например влажности. В многочисленных исследованиях сообщается о шероховатости поверхности древесно-стружечных плит [14,15,16,17,18,19].,20]. Однако имеется меньше информации о шероховатости поверхности панели в зависимости от ускоренного старения. Исследование воздействия на древесноволокнистые плиты средней плотности (МДФ) некоторого уровня относительной влажности (RH) показало, что значения шероховатости увеличиваются, когда панели подвергаются воздействию более высоких уровней влажности в диапазоне от 65 до 85% [21]. Однако воздействие относительной влажности использовалось один раз, пока не было достигнуто предполагаемое равновесное содержание влаги в МДФ. Предыдущее исследование ДВП и МДФ подвергалось одному циклу воздействия относительной влажности 50–86–50% [22] и выявило нестабильность шероховатости после повторного воздействия более низкой относительной влажности. Упомянутые выше воздействия относительной влажности дают недостаточную информацию о нестабильности поверхности панели, которая может возникнуть из-за естественного набухания и усадки в течение срока службы.

В многочисленных исследованиях сообщается о шероховатости поверхности древесно-стружечных плит [14,15,16,17,18,19].,20]. Однако имеется меньше информации о шероховатости поверхности панели в зависимости от ускоренного старения. Исследование воздействия на древесноволокнистые плиты средней плотности (МДФ) некоторого уровня относительной влажности (RH) показало, что значения шероховатости увеличиваются, когда панели подвергаются воздействию более высоких уровней влажности в диапазоне от 65 до 85% [21]. Однако воздействие относительной влажности использовалось один раз, пока не было достигнуто предполагаемое равновесное содержание влаги в МДФ. Предыдущее исследование ДВП и МДФ подвергалось одному циклу воздействия относительной влажности 50–86–50% [22] и выявило нестабильность шероховатости после повторного воздействия более низкой относительной влажности. Упомянутые выше воздействия относительной влажности дают недостаточную информацию о нестабильности поверхности панели, которая может возникнуть из-за естественного набухания и усадки в течение срока службы.

Ostman [23] исследовал шероховатость поверхности окрашенных и неокрашенных товарных древесно-стружечных плит (ДСП) и ДВП, подвергнутых различным методам ускоренного старения. Используемые методы не подходили для оценки шероховатости поверхности, поскольку в этих методах использовались экстремальные условия, которые приводили к резкому ухудшению качества. Обсуждалась связь между деградацией поверхности и деградацией прочности; однако деградация прочности и деградация поверхности изучались отдельно. Необходима более полная информация, основанная на одновременной оценке ухудшения свойств поверхности и прочностных свойств в результате испытаний на ускоренное старение.

Кроме того, оценку снижения прочности обычно проводят с помощью разрушающих испытаний. Для этого требуется большое количество образцов, и каждый раз измеряются разные образцы. Таким образом, для получения точной информации о свойствах деградации требуется метод мягкого ускоренного старения с использованием неразрушающего испытания на изгиб и метода иглы для оценки механических свойств и оценки шероховатости поверхности соответственно.

Цель настоящего исследования состояла в том, чтобы оценить изменения шероховатости поверхности и динамических механических свойств, которые произошли в МДФ и ПБ при обработке ускоренным старением. Кроме того, мы исследовали возможную корреляцию деградации поверхности с механической деградацией.

Материалы и методы

Подготовка образцов и ускоренное старение

Панели, использованные в настоящем исследовании, были промышленного производства из ПБ и МДФ. Два типа ПБ включали ПБ, связанный с фенолформальдегидом (ФБ(ФФ)) и метилендифенилдиизоцианатом (ФБ(МДИ)). Два типа MDF включали MDF, связанный с формальдегидом меламина и мочевины (MDF(MUF)) и метилендифенилдиизоцианатом (MDF(MDI)). Для каждого типа панелей были выбраны две панельные плиты размером 300 мм × 300 мм. Две доски были разрезаны на десять образцов размером 50 мм × 300 мм, а затем случайным образом выбраны пять образцов для каждого типа панелей. Всего было использовано двадцать образцов для всех типов панелей, и они были выдержаны при температуре 20 °C и относительной влажности 60 % в течение двух недель перед обработкой ускоренным старением. Исходные свойства образцов приведены в таблице 1.

Исходные свойства образцов приведены в таблице 1.

Полноразмерная таблица

Условия ускоренного старения (далее – обработка старением) состояли из пятнадцати циклов воздействия высокой и низкой относительной влажности при постоянной температуре 60 ° С. Цикл начался с влажного состояния (относительная влажность 90% в течение 120 ч), за которым последовало сухое состояние (без контроля влажности в течение 48 ч). Таким образом, каждый цикл длился одну неделю. В настоящем исследовании вместо жидкой воды использовался водяной пар, как того требуют несколько стандартизированных испытаний на ускоренное старение [1,2,3,4].

Измерение и испытание

Размеры и вес образцов, измеренные после кондиционирования при 20 °C и относительной влажности 60 %, были указаны как исходное состояние образцов. Те же образцы были оценены на распухание по толщине (TS), качество поверхности, и испытание на динамический изгиб было проведено в конце каждого состояния во время каждого цикла обработки старением. Для оценки качества поверхности профили поверхности измеряли с помощью профилометра щупового типа (SJ-301, Mitutoyo Surftest). Длина трассировки составляла 15 мм с постоянной скоростью 0,5 мм/с. Измерения проводились перпендикулярно направлению производства плиты. Были отмечены три точки на поверхности каждого образца, одна точка находилась на центральной поверхности, а другие точки находились на расстоянии 20 мм от обоих краев панели. Это необходимо для того, чтобы каждый раз измерялась одна и та же точка. Калибровку прибора проводили перед измерением.

Для оценки качества поверхности профили поверхности измеряли с помощью профилометра щупового типа (SJ-301, Mitutoyo Surftest). Длина трассировки составляла 15 мм с постоянной скоростью 0,5 мм/с. Измерения проводились перпендикулярно направлению производства плиты. Были отмечены три точки на поверхности каждого образца, одна точка находилась на центральной поверхности, а другие точки находились на расстоянии 20 мм от обоих краев панели. Это необходимо для того, чтобы каждый раз измерялась одна и та же точка. Калибровку прибора проводили перед измерением.

Три параметра шероховатости, средняя шероховатость ( R a ), максимальная высота шероховатости ( R z ), а десять баллов означают шероховатость ( R zJIS ), которые обычно используются для оценки характеристик поверхности древесины и древесных плит, были рассчитаны для определения деградации, на которую указывает шероховатость поверхности при воздействии изменения влажности. Определения этих трех параметров доступны в JIS B 0601-2001 [24]. Скорость увеличения этих параметров шероховатости поверхности определяли по уравнению. (1).

Определения этих трех параметров доступны в JIS B 0601-2001 [24]. Скорость увеличения этих параметров шероховатости поверхности определяли по уравнению. (1).

$$ {\text{Шероховатость}}\;{\text{возрастание}}\;{\text{скорость}}\, ({\%)}\, = \,\frac{{{\text{ Значение}}\;{\text{после}}\;{\text{старение}} – {\text{значение}}\;{\text{до}}\;{\text{старение}}}}{ {{\text{Значение}}\;{\text{до}}\;{\text{старение}}}} \times 100 $$

(1)

В дополнение к измерениям шероховатости поверхности, микроструктура поверхности панелей исследовали с помощью сканирующего электронного микроскопа (JSM-6510LV, Joel). Были осмотрены несостаренные образцы и образцы после завершения обработки старением. Более того, термин «деградация поверхности» в этом исследовании ограничен приращением изменения структуры поверхности по сравнению с ее исходным состоянием поверхности.

Оценка механических свойств проводилась одновременно с измерением шероховатости поверхности. Динамический модуль упругости ( E d ) значения вида вибрации (2,0) и тангенса угла потерь (tan δ ) определены неразрушающим вибрационным методом с использованием шумомера (LA-1410, Ono Sokki) с быстрым преобразованием Фурье (БПФ) анализатор (CF-7200, Ono Sokki). Над концом образца помещали микрофон, а по противоположному концу ударяли молоточком. Сигнал вибрации, полученный микрофоном, преобразовывался в спектр мощности с помощью анализатора БПФ. 9{2} }}\;\left( {\text{ГПа}} \right), $$

Над концом образца помещали микрофон, а по противоположному концу ударяли молоточком. Сигнал вибрации, полученный микрофоном, преобразовывался в спектр мощности с помощью анализатора БПФ. 9{2} }}\;\left( {\text{ГПа}} \right), $$

(2)

$$ { \tan }\; \delta = \frac{\lambda}{\pi }, $$

(3)

где ρ – плотность (г см −3 ), L – длина (мм), f — частота резонансного пика (Гц), t — толщина (мм), λ — логарифмический декремент резонансной амплитуды, рассчитанный преобразованием Гильберта. Предыдущее исследование авторов [25] определило Е d на основе исходных значений толщины и плотности, тогда как в настоящем исследовании на основе значений толщины и плотности при испытании. Панель E d Разложение при старении выражалось как E d остаточная стоимость и рассчитывается по формуле. (4).

(4).

$$ E_{\text{d}} \;{\text{retention}}\, ( {\%} )\, = \,\frac{{E_{\text{d}} \;{\ текст {значение}} \; {\ текст {в}} \; {\ текст {тест}}}} {{E _ {\ текст {d}} \, {\ текст {значение}} \; {\ текст { at}}\;{\text{initial}}}} \times 100$$

(4)

Результаты и обсуждение

Влияние обработки старением на качество поверхности

Профиль поверхности регистрировали до, во время и после обработки старением. Профиль поверхности обеспечивает быстрый визуальный просмотр изменений поверхности панели. Структура поверхности изменилась после обработки старением, что было видно по более длинным приподнятым и опущенным полосам, чем те, которые были видны до обработки старением (рис. 1). Тем не менее, этот рисунок кажется довольно сложным для сравнения изменений между различными типами панелей. Поэтому количественно определяли шероховатость поверхности до и после обработки старением. Три параметра шероховатости, Р и , Р z и R zJIS , представленный как среднее значение пятнадцати различных профилей для каждого типа панелей, увеличивающееся при обработке старением (таблица 2). Повышающий курс R а оказался крупнее R z и R zJIS . МДФ (МУФ) продемонстрировал наибольшую скорость роста при обработке старением (76%), за ним следуют ПБ (ПФ) (74%), ПБ (МДИ) (62%) и МДФ (МДИ) (22%). Порядок увеличения тарифа R z был таким же, как R a , тогда как наибольший коэффициент увеличения у R zJIS был обнаружен в ПБ (ПФ) (44%), затем в МДФ (МУФ) (40%), ПБ (МДИ) (27%) и МДФ (МДИ) (9%).%). Полученные изменения поверхности считались очень небольшими по сравнению с изменениями поверхности при старении в вакууме под давлением – вымачивание – сушка (VPSD), достигающем 325 % для фенольной смолы ПБ и 222 % для фенольной смолы ДВП [23].

Повышающий курс R а оказался крупнее R z и R zJIS . МДФ (МУФ) продемонстрировал наибольшую скорость роста при обработке старением (76%), за ним следуют ПБ (ПФ) (74%), ПБ (МДИ) (62%) и МДФ (МДИ) (22%). Порядок увеличения тарифа R z был таким же, как R a , тогда как наибольший коэффициент увеличения у R zJIS был обнаружен в ПБ (ПФ) (44%), затем в МДФ (МУФ) (40%), ПБ (МДИ) (27%) и МДФ (МДИ) (9%).%). Полученные изменения поверхности считались очень небольшими по сравнению с изменениями поверхности при старении в вакууме под давлением – вымачивание – сушка (VPSD), достигающем 325 % для фенольной смолы ПБ и 222 % для фенольной смолы ДВП [23].

Типичный профиль вицинальной поверхности до ( левая сторона ) и после ( правая сторона ) обработки старением; a, b PB(PF), c, d PB(MDI), e, f MDF(MUF) и g, h MDF(MDI)

Изображение в натуральную величину

Таблица 2 Параметры шероховатости поверхности панелей до и после обработки старениемПолноразмерная таблица

Несмотря на то, что ПБ (МДИ) изначально имел самую грубую поверхность, он показал более низкую скорость увеличения параметров шероховатости поверхности, чем два типа амино панели на основе (например, МДФ (МУФ) и ПБ (ПФ)). Напротив, MDF (MUF) с самой гладкой поверхностью изначально стал шероховатым после обработки старением, что указывает на сильную деградацию. Однако МДФ (МДИ) продемонстрировал наименьшую скорость увеличения параметров шероховатости поверхности. Кроме того, изменение шероховатости поверхности панелей зависит от типа клея.

Напротив, MDF (MUF) с самой гладкой поверхностью изначально стал шероховатым после обработки старением, что указывает на сильную деградацию. Однако МДФ (МДИ) продемонстрировал наименьшую скорость увеличения параметров шероховатости поверхности. Кроме того, изменение шероховатости поверхности панелей зависит от типа клея.

На образцах панелей произошли изменения поверхности из-за изменения содержания влаги в результате обработки старением. Изменение во время обработки старением является ценной информацией для понимания прогресса деградации с течением времени и прогнозирования устойчивости к старению. Поскольку панели не подвергались резкой деградации в результате обработки старением, с помощью щупа можно было отслеживать изменения поверхности во время обработки. Р и увеличивались с увеличением количества циклов, что указывает на деградацию поверхности панели (рис. 2). Большая деградация была очевидна в первом цикле, за которой последовала относительно постепенная деградация. Деградация, по-видимому, прогрессировала в панелях из ПБ (ПФ), ПБ (МДИ) и МДФ (МУФ), тогда как Р и остались неизменными в панели MDF(MDI).

Деградация, по-видимому, прогрессировала в панелях из ПБ (ПФ), ПБ (МДИ) и МДФ (МУФ), тогда как Р и остались неизменными в панели MDF(MDI).

Средняя шероховатость ( R a ) изменения при старении; a PB(PF), b PB(MDI), c MDF(MUF) и d MDF(MDI)

Изображение в натуральную величину – фаза усадки при старении [26]. Каждая панель имела разную степень и характер изменения TS после обработки старением (рис. 3). TS ПБ постепенно увеличивалась в сухом состоянии каждого цикла, тогда как МДФ мало менялись в сухом состоянии. В отличие от изменения TS, которое периодически увеличивалось и уменьшалось во влажном и сухом состояниях соответственно, Р и не показали подобной тенденции в каждом цикле. Изменения шероховатости поверхности вследствие обработки старением были необратимыми. Увеличение шероховатости поверхности согласуется с увеличением TS в панелях из ПБ, тогда как в панелях из МДФ этого не происходит. Несмотря на то, что МДФ (MUF) испытал небольшое изменение TS, набухание-усадка могли ослабить и поднять некоторые отдельные волокна на поверхность. Это не повлияло на общий TS, но хлопки волокон повлияли на сканирующую дорожку стилуса. Сравнение динамики разрушения поверхности в результате обработки старением показало, что МДФ (МДИ) обладает наибольшей устойчивостью поверхности среди сравниваемых типов панелей. Это может быть связано с комбинацией используемой смолы MDI и низкой плотностью панели (более низкий коэффициент уплотнения), что может обеспечить высокую стабильность поверхности. Поверхность ДСП высокой плотности не так стабильна, как низкая плотность, при изменении относительной влажности [14].

Увеличение шероховатости поверхности согласуется с увеличением TS в панелях из ПБ, тогда как в панелях из МДФ этого не происходит. Несмотря на то, что МДФ (MUF) испытал небольшое изменение TS, набухание-усадка могли ослабить и поднять некоторые отдельные волокна на поверхность. Это не повлияло на общий TS, но хлопки волокон повлияли на сканирующую дорожку стилуса. Сравнение динамики разрушения поверхности в результате обработки старением показало, что МДФ (МДИ) обладает наибольшей устойчивостью поверхности среди сравниваемых типов панелей. Это может быть связано с комбинацией используемой смолы MDI и низкой плотностью панели (более низкий коэффициент уплотнения), что может обеспечить высокую стабильность поверхности. Поверхность ДСП высокой плотности не так стабильна, как низкая плотность, при изменении относительной влажности [14].

Распухание по толщине (TS) во время обработки старением; a PB(PF), b PB(MDI), c MDF(MUF) и d MDF(MDI)

Изображение в полный размер почти аналогично (рис. 4), что согласуется с количественными показателями значений шероховатости поверхности. Однако после обработки старением структура поверхности стала неровной, с большим количеством трещин и выступающих волокон в МДФ (МУФ), чем на поверхности панели МДФ (МДИ).

4), что согласуется с количественными показателями значений шероховатости поверхности. Однако после обработки старением структура поверхности стала неровной, с большим количеством трещин и выступающих волокон в МДФ (МУФ), чем на поверхности панели МДФ (МДИ).

Микрофотографии (×100) поверхности несостаренного МДФ (МУФ) ( a ), состаренного МДФ (МУФ) ( b ), несостаренного МДФ (МДИ) ( c ) и состаренный МДФ (MDI) ( d )

Изображение в полный размер

Влияние старения на механические свойства

Динамический модуль упругости (

E г ) Е Значение d до обработки старением колебалось примерно от 4,0 до 5,3 ГПа (рис. 5). Напротив, после обработки старением Е Значение d варьировалось от 2,1 до 3,3 ГПа и от 2,7 до 4,0 ГПа во влажном и сухом состояниях соответственно. Результаты показали, что обработка старением уменьшила E d значения всех панелей. Среди сравниваемых типов панелей у PB(PF) был самый низкий показатель E d Значение после обработки старением. Наблюдение E d изменения с использованием неразрушающего контроля могут следовать за деградацией процесса из-за обработки старением. Е d Сохранение панелей, которое показало прогресс во время обработки, показало, что, в отличие от деградации поверхности, обработка старением оказала аналогичное влияние на E d в каждом влажном и сухом состоянии в каждом цикле (рис. 6).

Результаты показали, что обработка старением уменьшила E d значения всех панелей. Среди сравниваемых типов панелей у PB(PF) был самый низкий показатель E d Значение после обработки старением. Наблюдение E d изменения с использованием неразрушающего контроля могут следовать за деградацией процесса из-за обработки старением. Е d Сохранение панелей, которое показало прогресс во время обработки, показало, что, в отличие от деградации поверхности, обработка старением оказала аналогичное влияние на E d в каждом влажном и сухом состоянии в каждом цикле (рис. 6).

Среднее E d значения панелей до и после старения

Изображение в полный размер

Рис. 6

6 Е d ретенция при старении; a ПБ (ПФ), b ПБ (МДИ), c МДФ (МУФ) и d МДФ (МДИ). Белые кружки — значения в сухом состоянии, черные кружки значения во влажном состоянии

Изображение в полный размер

Разложение увеличивается с увеличением количества циклов. Мы наблюдали, что быстрая деградация происходила в первом цикле, после чего медленно снижалась скорость деградации в последующих циклах. Е d Удержание ПБ(ПФ), ПБ(МДИ) и МДФ(МУФ) уменьшалось экспоненциально с увеличением числа циклов, тогда как удержание МДФ(МДИ) практически не уменьшалось. PB(PF) показал минимум E d Сохранение (59%) после завершения старения, за которым следуют МДФ (МУФ) (75%), ПБ (МДИ) (75%) и МДФ (МДИ) (93%). Как правило, панели на аминооснове, в которых ПФ известен как менее прочная смола, чем МДИ, имели более крупные E d потери, чем в панелях, склеенных МДИ. Однако было выявлено, что ПБ(МДИ) и МДФ(МУФ) имели сходную тенденцию снижения и одинаковые значения в E d ретенция (рис. 6). Можно интерпретировать, что обе панели имеют одинаковую стойкость или характеристики при такой обработке старением. Таким образом, тип смолы не был основным фактором для E . d деградация, поскольку она обнаруживается при деградации поверхности. Фактор взаимодействия между типом смолы и компонентом панели может влиять на E . d также деградация.

Однако было выявлено, что ПБ(МДИ) и МДФ(МУФ) имели сходную тенденцию снижения и одинаковые значения в E d ретенция (рис. 6). Можно интерпретировать, что обе панели имеют одинаковую стойкость или характеристики при такой обработке старением. Таким образом, тип смолы не был основным фактором для E . d деградация, поскольку она обнаруживается при деградации поверхности. Фактор взаимодействия между типом смолы и компонентом панели может влиять на E . d также деградация.

Тангенс угла потерь (tan

δ ) Значения тангенса δ после обработки старением не показали заметных изменений по сравнению с исходным состоянием, за исключением MDF(MUF). Небольшое увеличение tan δ с увеличением числа циклов наблюдалось во время обработки старением во влажном состоянии ПБ(ПФ) и МДФ(МУФ), тогда как ПБ(МДИ) и МДФ(МДИ) практически не менялись (рис. 7). ). Кроме того, изменение тангенса δ между сухим и влажным состояниями двух панелей на основе аминогруппы было больше, чем в двух панелях, связанных с МДИ. Это указывает на то, что изменение тангенса δ в относительной степени зависит от типа смолы, и панели, склеенные MDI, способны сохранять свою форму при воздействии влаги. Кроме того, изменение тангенса δ было намного меньше, чем при деградации поверхности и E . d деградация.

7). ). Кроме того, изменение тангенса δ между сухим и влажным состояниями двух панелей на основе аминогруппы было больше, чем в двух панелях, связанных с МДИ. Это указывает на то, что изменение тангенса δ в относительной степени зависит от типа смолы, и панели, склеенные MDI, способны сохранять свою форму при воздействии влаги. Кроме того, изменение тангенса δ было намного меньше, чем при деградации поверхности и E . d деградация.

Измерения тангенса δ во время обработки старением; a ПБ (ПФ), b ПБ (МДИ), c МДФ (МУФ) и d МДФ (МДИ). Белые кружки — значения в сухом состоянии, черные кружки — значения во влажном состоянии

Полноразмерное изображение

Корреляция поверхностной и механической деградации циклы лечения, основанные на их соответствующих начальных значениях. Исследуемые типы панелей можно расположить в порядке убывания деградации поверхности следующим образом: МДФ (МУФ), ПБ (ПФ), ПБ (МДИ) и МДФ (МДИ).

Напротив, Е Деградация d и tan δ была одинаковой в ПБ(ПФ), МДФ(МУФ), ПБ(МДИ) и МДФ(МДИ). Однако E d потеря PB(PF) была гораздо более заметной, чем деградация поверхности, в отличие от наблюдаемых тенденций для MDF(MUF). Тем не менее, две панели, связанные смолой MDI, показали одинаковую степень поверхностной и механической деградации.