Фиброцементный лист – ООО ПК «СДС»

- Главная

- Фиброцементный лист

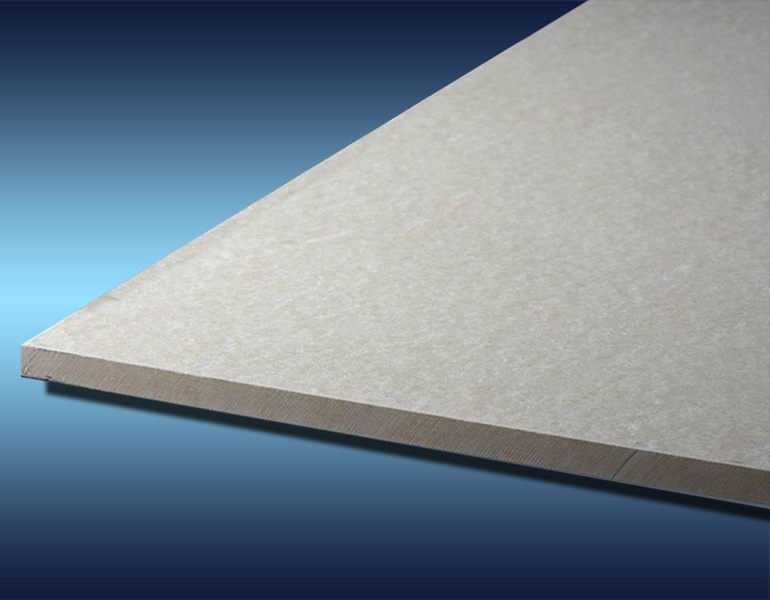

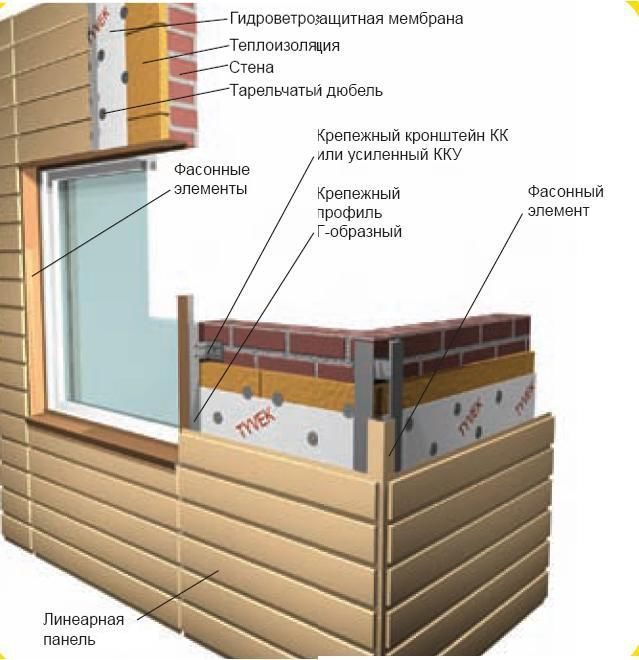

Фиброцементный лист latonit ( латонит ) это универсальный, экологически чистый лист для внутренней отделки стен и внешней облицовки зданий. При производстве фиброцементного листа используется цемент, целлюлоза, минеральные заполнители.

ООО «Производственная компания «СДС» располагает собственным заводом по грунтовке и окраске фасадных фиброцементных листов. Окраска листов «СДС-КОЛОР» производится специально разработанными для этих целей красками на акриловой основе с введением специальных добавок.

Мы производим 36-40 тыс. м2 окрашенных фиброцементных листов в месяц.

Компания ООО ПК «СДС» рада предложить вам следующие фасадные фиброцементные листы:

| Фиброцементные фасадные листы «СДС-КОЛОР» | Фиброцементные фасадные листы «СДС-ДЕКОР» | Фиброцементные фасадные листы «СДС-СТОУН» |

| ЦЕНА: от 350 руб/м2 | ЦЕНА: от 560 руб/м2 | ЦЕНА: от 600 руб/м2 |

Фасадный лист «СДС-КОЛОР» — гладко окрашенная поверхность в яркие или пастельные цвета, обладающая повышенной стойкостью. | Фасадный лист «СДС-ДЕКОР» — прочный фиброцементный лист высшего качества с декоративным полимерным покрытием. | Фасадный лист «СДС-СТОУН» — декоративное покрытие состоит из натуральной каменной крошки. |

| Типовые размеры фиброцементных фасадных листов: 1570 х 1200 х 8 мм, 1500 x 1200 x 8 мм, 1500 x 3000 x 8 мм, 1500 x 3600 x 8 мм. Возможна резка панелей по размерам заказчика. | ||

| Запросить цены на фиброцементные фасадные листы | ||

- внутренней отделки помещений с повышенной влажностью и пожароопасностью;

- отделки ванных комнат;

- санитарно-технических кабин;

- облицовки печей;

- облицовки саун и бань;

- вентиляционных коробов, перегородок;

- производства съемной и не съемной опалубки.

Поверхность листа гладкая, цвет серый. Прессованные фиброцементные листы — замечательная основа для нанесения различных декоративных покрытий, что позволяет их использовать в качестве облицовочных материалов для отделки фасадов зданий любой сложности.

Прессованные фиброцементные листы — замечательная основа для нанесения различных декоративных покрытий, что позволяет их использовать в качестве облицовочных материалов для отделки фасадов зданий любой сложности.

Технология изготовления колерованных окрасочных материалов позволяет получить цвет, точно соответствующий каталогам RAL, NSC, Monicolor Nova, а также любой цвет по образцу заказчика. Окрашенные фиброцементные фасадные панели характеризуются высокой атмосферостойкостью и выдерживают перепады температуры окружающей среды от -80 до +60°С.

Основой листа «СДС-КОЛОР» является фиброцементный лист компании ОАО «Лато», которая является ведущим российским производителем фасадных фиброцементных листов.

- Состав фиброцементного листа: 90% — цемент и 10% — целлюлозная фибра и минеральные добавки, обеспечивающие механическую прочность и легкость плиты;

- Используемое сырье не содержит вредных для здоровья элементов;

- Состав и формовка под большим давлением обеспечивают высокую плотность и долговечность материала;

- Производственные возможности позволяют изготавливать крупноразмерные листы;

- Фиброцементные листы выдерживают не менее 150 циклов «замораживания-оттаивания»;

- Листы легко режутся болгаркой с алмазным диском непосредственно перед монтажом на объекте, в соответствии с технологической картой раскроя;

- Малый вес фиброцементных листов значительно снижает нагрузки на фундамент здания;

- Листы «СДС-КОЛОР» идеально подходят для российских климатических условий: выдерживают большие перепады температуры, сильные изменения влажности воздуха;

- Гарантийный срок на покрытие фиброцементной листы «СДС-КОЛОР»— не менее 10 лет;

- Выпускаемая продукция имеет сертификат соответствия в системе сертификации ГОСТ Р.

Сертификаты на фиброцементные листы производства ООО ПК «СДС»:

Сертификат на лист | Пожарный сертификат | Приложение к пожарному сертификату | Техническое свидетельство | Техническое свидетельство оборот |

Технические характеристики фиброцементных листов:

Размеры и отклонения

| № | Наименование | Размеры | Предельные отклонения |

| 1. | Длина, мм. | От 100 до 3600 | ± 3 мм. |

| 2. | Ширина, мм. | От 100 до 1500 | ± 3 мм. |

| 3. | Толщина, мм. | От 4 до 12 | ±0,6 мм± 10 % от толщины |

| 4. | Отклонение от плоскостности | не более | 2 мм/м |

5. | Отклонение от прямолинейности | не более | 2 мм/м |

| 6. | Отклонение от прямоугольности | не более | 0,1% от длины и ширины |

Физико-механические показатели

| Наименование показателя | Значение |

| Плотность, г/см3, не менее | 1,55 |

| Ударная вязкость, кДж/м2, не менее | 2 |

| Водопоглащение, % не более | 20 |

| Предел прочности при изгибе, МПа, не менее | 22 |

| Модуль упругости при изгибе, МПа (справочно) | 9000 |

| Теплопроводность, Вт/м К | 0,22 |

| Огнестойкость | Г1 |

| Морозостойкость, циклов, не менее | 100 |

Стойкость к воздействию климатических факторов по ГОСТ 9. 401:по защитным свойствам по декоративным свойствам 401:по защитным свойствам по декоративным свойствам | не хуже АЗ1 не хуже АД2 |

| Условная светостойкость | Изменения внешнего вида отсутствуют |

| Адгезия после воздействия климатических факторов:баллов, не ниже МПа, не менее | 20,4 |

Справочная масса

| Размер листа, мм(площадь листа, м2) | Справочная масса листа, кг при толщине 8 мм | ||

| СДС-КОЛОР | СДС-ФАКТУРА | СДС-СТОУН | |

| 1200*1500*8 (1,8) | 25,3 | 29,4 | 31,2 |

| 3000*1500*8, (4,5) | 63,2 | 73,4 | 77,9 |

| 3600*1500*8, (5,4) | 75,8 | 88,2 | 93,6 |

Фиброцементные листы фото объектов

Оформить заявку на фиброцементные листы

Фиброцементные панели – ЮгСтройРесурс

Фиброцементные панели – ЮгСтройРесурс Перейти к содержимомуГАЗОБЕТОННЫЕ БЛОКИ И КИРПИЧ – нам 8 лет Продано за 2021 год 180 000 м3 газобетонных блоков

с 9:00 до 19:00 без выходных

Поиск…

Telegram

8 (800) 333-12-08 8 (861) 206-77-85 0,0₽ 0 Cart0,0₽ 0 Cart

Назад

Далее

Красивый и долговечный фасад

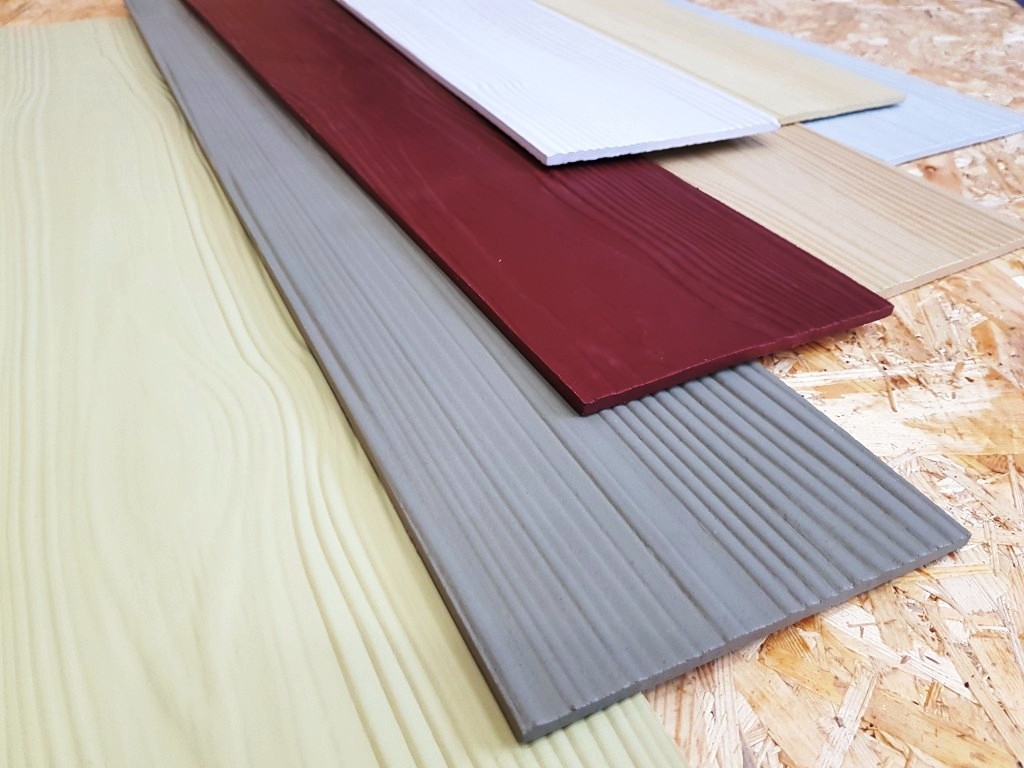

Мы реализуем фиброцементные панели Hekim Yapi и tepePAN для красивых и долговечных домов. Эти панели отвечают высокому стандарту качества, сочетают в себе фактуру древесины кедровых пород и свойства высокой прочности фиброцемента. Идеальный фасад дома, который прослужит долго.

Эти панели отвечают высокому стандарту качества, сочетают в себе фактуру древесины кедровых пород и свойства высокой прочности фиброцемента. Идеальный фасад дома, который прослужит долго.

Что такое фиброцемент?

Фиброцемент — это современный композитный материал. В его состав входят экологичные компоненты: кварцевый песок, вода, цемент и целлюлозные волокна. Прочный и долговечный материал идеально подходит для облицовки фасада частного дома, коттеджа и любого малоэтажного строения.

Ударопрочность

Выдерживает высокие механические нагрузки, в отличии от пластика и металла. Возможность замены любой панели без демонтажа фасада.

Огнеупорность

Дополнительная защита дома от внешнего возгорания.

Водоотталкивающие свойства

Возможно применения для отделки фасадов домов, расположенных во влажном климате, в горах и побережье.

Защита от насекомых

Материал не требует дополнительных затрат на обработку материала от насекомых. Не гниёт и не плесневеет.

Не гниёт и не плесневеет.

Монтаж в любое время года

Монтаж материала возможен при любых температурах воздуха.

Теплоизоляционные свойства

Увеличивает энергоэффективность здания.

Звуконепроницаемый

Материал обладает высокой плотностью, что дает дополнительную защиту от внешних шумов и звуков.

Легко обрабатывается

Нет необходимости покупать дорогостоящее оборудование, можно обойтись минимальным набором инструментов.

Экологически чистый

При производстве используются только природные материалы: целлюлоза, цемент, песок и вода.

Безопасен для здоровья

Не содержит асбест и формальдегид.

Легкий вес

Вес панели позволяет облицовывать дом построенный из любого материала.

Простой монтаж

Можно монтировать самостоятельно. Низкая вероятность ошибки. Экономия на монтаже.

Для реновации или нового дома

Мы знаем как важно добиться правильного внешнего вида для Вашего дома. Вы хотите чтобы дом отражал Вашу индивидуальность и в тоже время был долговечным? Наша галерея проектов покажет, как фиброцементные панели Hekim Yapi и tepePAN отвечают вашим требованиям вне зависимости будь то новый дом или ремонт старого. Взгляните и вдохновитесь!

Вы хотите чтобы дом отражал Вашу индивидуальность и в тоже время был долговечным? Наша галерея проектов покажет, как фиброцементные панели Hekim Yapi и tepePAN отвечают вашим требованиям вне зависимости будь то новый дом или ремонт старого. Взгляните и вдохновитесь!

Оставить заявку

Далее

Фиброцементный сайдинг

Сайдинг это термин, который принят во всем мире и относится к таким применениям устанавливающимся друг на друга в виде чешуи рыбы. Эти плиты, идентичны плитам HEKİMBOARD, с точки зрения сырья и технологии производства.

Назад

Далее

Широкоформатные панели крашеные в массе

Водоотталкивающая, крашенная в массе фиброцементная панель, состоящая из смеси экологически

чистых компонентов Portland цемента, песка, воды и фиброволокна. Волокнистая структура на поверхности, образуется благодаря

использованию натурального сырья.

Назад

Далее

Широкоформатные не крашеные панели

Эти плиты на основе цемента, армированного целлюлозным волокном, обладающие отличными свойствами, которые могут использоваться во всех видах покрытий поверхности зданий. Они обычно упоминаются как фиброцементные плиты. Плоские плиты HEKIMBOARD изготавливаются полностью из натуральных материалов и являются экологически чистыми, дружественными к природе и человеку.

У Вас остались вопросы?

Телефон

Мы представляем крупнейшие заводы производители строительных материалов, в Краснодарском крае.

8 (800) 333-12-08Написать в Whatsapp

Написать в Telegram

Новости

Сделано в

topd.procоздание и продвижение сайтов

ОГРН 1122312006310

Оформите заявку на покупку без регистрации

Имя

Телефон

8 (800) 333-12-08 8 (861) 206-77-85Telegram

Искать:

Продолжая использовать этот сайт, вы даете согласие на использование файлов cookies и обработку персональных данных. Здесь вы можете узнать больше.

Здесь вы можете узнать больше.

Принять

Оформите заявку на покупку металлочерепицы без регистрации

Имя

Телефон

Рассчитайте свой проект

Заполните поля, укажите в комментарии пожелания к проекту, прикрепите файл, если он у вас есть и отправьте нам, просчитаем и перезвоним Вам в самое ближайшее время

Имя

Телефон

Линейные размеры

Ваш комментарий к проекту

Деструкция фиброцементного сайдинга средней плотности

Облицовка из фиброцемента нашла широкое признание как долговечный и возобновляемый материал. С момента выхода на рынок США в начале 1990-х годов предположения о его долгосрочной устойчивости в значительной степени зависели от циклических испытаний в мокром/сухом состоянии, но о его долговечности в типичных условиях эксплуатации сообщается мало. Здесь мы описываем четыре стадии деградации фиброцемента при предполагаемых погодных условиях и расчетных условиях. Несмотря на упрощение, мы предлагаем объективное описание, которое согласуется с терминологией и предположениями, применяемыми в фиброцементной промышленности. Мы согласовываем эти предположения с наблюдениями, сделанными в течение 15 лет, которые показывают, что срок службы в 20–30 лет маловероятен при использовании современных практик проектирования и строительства.

Мы согласовываем эти предположения с наблюдениями, сделанными в течение 15 лет, которые показывают, что срок службы в 20–30 лет маловероятен при использовании современных практик проектирования и строительства.

Фиброцементная композиция

Фиброцемент представляет собой композит, изготовленный из растворов портландцемента, песка, древесных волокон и воды. Тип волокон, а также их состав и ориентация важны, поскольку эти характеристики определяют механические свойства композита. Предпочтение отдается крафт-целлюлозе, поскольку крафт-целлюлоза в значительной степени удаляет чувствительный к щелочи лигнин, что приводит к получению волокнистых композиций, богатых целлюлозой (70-80%) и гемицеллюлозой (20-30%). Промышленные продукты, такие как панели, доски или черепица, формируются путем последовательного наслоения нескольких тонких пленок. Хотя производственные процессы различаются, эти пленки представляют собой гетерогенные матрицы, одна сторона которых богата волокнами, а другая — бедна волокнами. Характеристики сцепления между ламинатом играют важную роль в долговечности материалов и эксплуатационных характеристиках.

Характеристики сцепления между ламинатом играют важную роль в долговечности материалов и эксплуатационных характеристиках.

Формованные листы сушат на воздухе или автоклавируют для отверждения и удаления влаги. Предпочтительный метод автоклавирования способствует реакции песка с гидроксидом кальция с образованием гидрата кремнезема кальция. Улучшенная гидратация придает автоклавному фиброцементу большую прочность, но может также повышать восприимчивость к химическому воздействию, движению влаги и последующему тепловому воздействию влаги.

Увеличенный вид типичного полевого разреза.

Нажмите, чтобы увеличить.

Готовые изделия могут быть предварительно загрунтованы или не загрунтованы. Важно отметить, что покрытие предварительно загрунтованных поверхностей может различаться, что приводит к неравномерной защите. Волокна и матрицы могут подвергаться дальнейшему воздействию из-за незначительных трещин, истирания и порезов в полевых условиях. Требования производителей к зачеканке или грунтовке поврежденных поверхностей плохо выполняются при обычных методах монтажа. Эти открытые волокна создают важные пути для поглощения влаги, повреждений от замораживания и оттаивания и колонизации грибками. Хотя они могут занимать относительно небольшие площади, эти незащищенные поверхности могут значительно снизить общую долговечность материала даже при отсутствии чрезмерной влажности или других вредных веществ.

Эти открытые волокна создают важные пути для поглощения влаги, повреждений от замораживания и оттаивания и колонизации грибками. Хотя они могут занимать относительно небольшие площади, эти незащищенные поверхности могут значительно снизить общую долговечность материала даже при отсутствии чрезмерной влажности или других вредных веществ.

Средняя плотность по сравнению с высокой плотностью

Это обсуждение ограничивается моделями деградации композитов средней плотности, которые имеют диапазон плотности от 1,2 до 1,6 г/см 3 . Композиты высокой плотности производятся почти так же, как и продукты средней плотности; однако ламинаты первого типа сжимаются до желаемой толщины для достижения плотности в диапазоне от >1,6 до 1,9 г/см 3 . Повышенная плотность придает большую прочность, жесткость и влагостойкость, что значительно повышает эксплуатационные характеристики.

Модели деградации

Модели деградации при нормальном атмосферном воздействии описаны ниже. Выветривание определяется как изменение свойств материала в результате времени и воздействия в предусмотренных расчетных условиях. Эффекты атмосферных воздействий будут сильно различаться в зависимости от технологий производства, климата, конструкции сборки, методов установки и технического обслуживания. Таким образом, эксплуатационные характеристики могут отличаться от характеристик и временных рамок, описанных ниже.

Выветривание определяется как изменение свойств материала в результате времени и воздействия в предусмотренных расчетных условиях. Эффекты атмосферных воздействий будут сильно различаться в зависимости от технологий производства, климата, конструкции сборки, методов установки и технического обслуживания. Таким образом, эксплуатационные характеристики могут отличаться от характеристик и временных рамок, описанных ниже.

Этап 1: Инициация. Время: <2 года

Фиброцемент подвергается многим из тех же процессов, что и другие материалы на основе цемента. Одним из наиболее важных процессов является карбонизация, которая возникает в результате воздействия на кальциевые фазы цементного компонента CO 2 в воздухе и воде.

Ca(OH) 2 + CO 2 -> CaCO 3 + H 2 O

Карбонизация матрицы увеличивает прочность на изгиб за счет улучшения сцепления между ламинированными пленками. По мере того, как продукт вступает в свой второй год эксплуатации, степени межслойного соединения могут противодействовать термические и влажностные нагрузки. Хотя карбонизация изначально способствует межслоевому связыванию, реакции углерода с продуктами гидратации могут также способствовать увеличению перемещения влаги, что усугубляет воздействие тепловых и влажностных стрессов.

Хотя карбонизация изначально способствует межслоевому связыванию, реакции углерода с продуктами гидратации могут также способствовать увеличению перемещения влаги, что усугубляет воздействие тепловых и влажностных стрессов.

Стадия 2: Первичная дестабилизация. Время: 3-5 лет

Выветривание приводит к повторяющимся циклам перемещения влаги, что в конечном итоге приводит к разрушению цементной матрицы и уменьшению межслойной связи. Под движением влаги мы подразумеваем усадку и расширение из-за проникновения воды в волокна целлюлозы и из них. Из-за продолжающихся температурных и влажностных циклов поверхность раздела матрица-волокно разрушается, в конечном итоге уменьшая связи между ламинатом и отдельными волокнами. Дальнейшее отслоение приводит к частичному отслоению; хотя и едва заметные невооруженным глазом. Кроме того, на молекулярном уровне целлюлоза и гемицеллюлоза изменяются под действием кислорода воздуха, воздействия щелочей и ранней биологической деградации грибками и другими микроорганизмами.

Подобно начальной гнили древесины, на этой стадии деградации отсутствует размягчение, явное расслоение, растрескивание или другие признаки, обычно распознаваемые как деградация. Тем не менее, на физические и механические свойства это влияет, и разумно предположить минимальное снижение прочности на 10% через пять лет.

Рост грибка на волокнистом цементе.

Возраст: 6 лет.

Стадия 3: Вторичная дестабилизация. Время: 5-10 лет

Эта стадия деградации характеризуется почти полной карбонизацией цементирующей матрицы. Это ключевой момент в сроке службы изделия. С этого момента материал будет подвергаться значительно большему перемещению влаги, увеличивая вероятность повреждения от замерзания и оттаивания, деградации матрицы, деполимеризации целлюлозы, отслоения волокон и расслоения. Уязвимость материала к биологической атаке высока. Достижение предполагаемого срока службы в 20-30 лет в настоящее время очень сильно зависит от будущей влажности материала и прилегающих к нему сборочных компонентов. Запроектированные и установленные условия, а также будущие методы обслуживания будут определять судьбу материала.

Запроектированные и установленные условия, а также будущие методы обслуживания будут определять судьбу материала.

Видимые эффекты различаются, но могут включать размягчение, сколы, растрескивание, раннее расслоение, отслаивание краски, плохое восприятие новых покрытий и рост грибков. Прочность материала может быть снижена на 40 % по сравнению с заводскими условиями.

Стадия 4: Прогрессирующая деградация. Время: 10-30 лет

На данном этапе деградация композита почти завершена, и срок службы продукта подходит к концу. Нарушение матрикса, деполимеризация целлюлозы и расслоение широко распространены. Прочность теперь составляет половину заводских условий. На открытых поверхностях может наблюдаться отслаивание матрицы, потеря материала, сильное расслоение, растрескивание и размягчение. Углубленная деградация обычно сопровождается видимым грибковым ростом, который может быть обильным, особенно на скрытых поверхностях, подверженных плохой сушке. Состоящий в основном из целлюлозы и гемицеллюлозы, фиброцемент может давать начало многочисленным грибковым сообществам, включающим обычные виды Aspergillus, Penicillium, Stachybotrys, Chaetomium, Aureobasidium и Acremonium .

Разрушение фиброцементного сайдинга.

Возраст: 7 лет

Наблюдения в полевых условиях

Наблюдения в полевых условиях за изделиями, эксплуатируемыми в течение 5–15 лет, показывают, что характеристики деградации соответствуют стадиям 3 и 4 для вертикальной обшивки и стадиям 2–4 для обшивки внахлестку. Сокращение срока службы до 10 лет и менее является обычным явлением. Во многих из этих случаев условия установки в основном соответствуют требованиям производителей. Примеры таких рисков включают материалы, склонные к обратному разбрызгиванию, снежный покров или недостаточное высыхание (например, отсутствие дождевых экранов).

Не менее важен тот факт, что требования к установке со временем меняются. Эта движущаяся цель влияет на предположения о производительности в отношении ранее установленных материалов. Например, после десяти лет эксплуатации без требований по защите от дождя компания James Hardie теперь предписывает использование вентилируемого экрана размером не менее 3/8 дюйма для своего вертикального сайдинга из фиброцемента (см. Технический бюллетень Джеймса Харди № 18). Это новое требование применяется только к вертикальным сайдинговым панелям, когда они используются в «коммерческих, многоквартирных домах или в строительстве высотой более 2 этажей». Эксплуатационные характеристики материалов десятилетней давности, установленных без дождевых экранов или применений за пределами применимых типов зданий, должны быть обоснованно поставлены под сомнение.

Технический бюллетень Джеймса Харди № 18). Это новое требование применяется только к вертикальным сайдинговым панелям, когда они используются в «коммерческих, многоквартирных домах или в строительстве высотой более 2 этажей». Эксплуатационные характеристики материалов десятилетней давности, установленных без дождевых экранов или применений за пределами применимых типов зданий, должны быть обоснованно поставлены под сомнение.

Последовательность деградации. Нажмите, чтобы увеличить.

Выводы

Устойчивость фиброцемента к нормальным атмосферным воздействиям требует критического пересмотра. В отсутствие других основных факторов влажность и циклы замораживания-оттаивания остаются основными факторами, определяющими долговечность. Срок службы, превышающий 20 лет, требует очень прочной конструкции сборки, а также методов строительства, которые превышают требования производителей. Ожидания долговечности также требуют лучшего понимания присущих материалу уязвимостей, чтобы сборки могли сохранять устойчивость, несмотря на недостатки в характеристиках оболочки.

Ресурсы

ASTM C1185. Стандартные методы испытаний для отбора проб и испытаний плоского листа из безасбестового фиброцемента, кровельной и сайдинговой черепицы и обшивки.

Кук, А.М. 2000. Долговечность автоклавных целлюлозно-фиброцементных композитов. 7-я конференция по неорганической связке древесины и волокна, 2000 г.

Нравится:

Нравится Загрузка…

Фиброцемент Swisspearl – Традиция встречается с инновациями

- Домашняя страница

- Фиброцемент

- Как производится фиброцемент

Швейцарское качество

Производство фиброцемента. Взаимодействие традиций и инноваций.

Фиброцемент долгое время был превосходным дизайнерским материалом благодаря своей пластичности во влажном состоянии и исключительной прочности в сухом состоянии. Долговечность и надежность основаны на точном составе материала, который постоянно исследуется и совершенствуется. Производственный процесс представляет собой сочетание многолетнего опыта традиционного производства и дальнейших инновационных разработок, основанных на последних открытиях.

Благодаря давним традициям нашей группы компаний, опытные сотрудники могут производить фиброцементные панели из переработанного сырья со специальными знаниями, точностью и мастерством. Благодаря взаимодействию традиций и инноваций уже более 100 лет фиброцементные изделия используются на объектах по всему миру.

Эволюция состава сырья.

Какие материалы используются для изготовления фиброцементных панелей?

Основными компонентами рецептуры фиброцемента являются цемент, наполнители, целлюлоза, синтетические волокна, цветные пигменты и вода. Кроме того, в зависимости от предполагаемого применения используется некоторое дополнительное, функциональное сырье. В исследованиях и разработках Swisspearl безопасность для здоровья и окружающей среды имеет основополагающее значение при разработке рецептур и выборе сырья.

Несмотря на то, что все девять заводов Swisspearl не используют асбест уже более двух десятилетий, Swisspearl также был одним из многих производителей фиброцемента, который использовал асбест для производства фиброцементных строительных материалов благодаря его прочным и износостойким свойствам. Когда исследования доказали риск для здоровья при вдыхании асбеста, Swisspearl инициировала успешную программу исследований и разработок, чтобы найти решения для исключения асбеста из рецепта.

Когда исследования доказали риск для здоровья при вдыхании асбеста, Swisspearl инициировала успешную программу исследований и разработок, чтобы найти решения для исключения асбеста из рецепта.

Swisspearl была пионером в замене асбеста, когда она начала поэтапный отказ от асбеста уже в 80-х годах, когда в Европе только начали вводиться более строгие правила использования асбеста.

Очень специфический рецепт и химические реакции позволяют сырью работать вместе.

Как и в каком порядке сырье обрабатывается и смешивается?

Сначала кипы целлюлозы растворяют в воде и измельчают до желаемой крупности. Целлюлозу добавляют в смеситель с другим сырьем и цементом. Встряхивание смесителя гомогенизирует суспензию. Поскольку реакции связывания цемента начинаются сразу же после смешивания с водой, смешанный раствор без задержек перекачивается на производственную линию.

Фиброцементные панели создаются из водянистой массы с помощью формовщика плит.

Как работает так называемый производитель тарелок?

На производственной линии пульпа перекачивается в резервуары, оборудованные вращающимися цилиндрическими ситами. Обычно в так называемом процессе Хатчека используется от трех до четырех вращающихся экранов.

На поверхности каждого из вращающихся сит, поддерживаемых с всасыванием внутри барабана, создается тонкий слой шлама, примерно 0,9мм. С сеток тонкие волокнисто-цементные слои переносятся на вращающийся войлок друг над другом. Затем эти многослойные материалы наматываются на форматный валик до тех пор, пока не будет достигнута желаемая толщина панели.

Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр форматного рулона определяет длину панели, которой придается необработанный формат соответствующим режущим лезвием. Для производства другого формата эти блоки должны быть переоснащены. В этот момент фиброцемент все еще содержит много воды, и процесс схватывания еще идет полным ходом.

Помимо технологии Hatschek, Swisspearl использует технологию наплавки. При наливной технологии тонкий фиброцементный слой формируют на войлоке, но путем нанесения тонкого слоя на войлок из напорного ящика. Этот единственный слой войлока затем наматывается на форматный валик, как в технологии Hatschek.

Прессование и сушка повышают прочность и долговечность.

Как сушат необработанные панели?

Сначала панели укладываются между слоями стальных листов и прессуются под давлением до 10 000 тонн для удаления лишней воды. Прессование снижает содержание воды в панелях с 28% до 15% и увеличивает плотность панелей. Оставшаяся в панелях вода продолжает реагировать с цементом, и процесс твердения продолжается. Этот так называемый процесс гидратации высвобождает тепло и происходит в специально отведенной зоне, так называемом зале отверждения. Обычно после нескольких недель отверждения содержание воды составляет всего 7–8%. Однако отверждение можно значительно сократить, используя автоклавирование. В автоклаве панели отверждаются паром при высокой температуре и давлении. В зависимости от целевых характеристик некоторые панели после отверждения подвергаются дальнейшей обработке. Дополнительный этап включает дальнейшую сушку в печи для снижения и контроля влажности панелей, а также корректировки некоторых характеристик прочности.

В автоклаве панели отверждаются паром при высокой температуре и давлении. В зависимости от целевых характеристик некоторые панели после отверждения подвергаются дальнейшей обработке. Дополнительный этап включает дальнейшую сушку в печи для снижения и контроля влажности панелей, а также корректировки некоторых характеристик прочности.

Цвета и поверхности для ярких фасадов и безграничного разнообразия дизайна.

Какие цвета можно использовать?

Наша широкая цветовая гамма позволяет удовлетворить большинство потребностей наших клиентов. Мы окрашиваем сами панели, регулируя цвет раствора, а также можем нанести практически любой цвет на поверхность панели по запросу. Поверхностные цвета наливаются или распыляются на панели. Наш диапазон цветов варьируется от непрозрачного до прозрачного, что обеспечивает эстетическое взаимодействие поверхности панели и цвета. Однако не только сам цвет влияет на внешний вид фасада. Различные виды обработки поверхности создают визуальные эффекты, к которым оттенки наших цветовых линий гармонично и последовательно согласуются с профессиональным опытом.