что это такое и как сделать в домашних условиях

Приветствуем вас на странице, посвященной галтовке натурального камня! Можно ли обрабатывать камень дома своими силами и как в этом поможет специальное оборудование? Технологический процесс очистки и шлифовки для получения полированной поверхности с закругленными краями называют галтовка камня, под которым подразумевают плиты всевозможных параметров и формы.

Обработка твердых материалов для получения обтекаемых граней проводится на специальном галтовочном оборудовании. В домашних условиях процесс наладить непросто, но возможно, если выбрать подходящий вариант оборудования и четко следовать инструкции по использованию.

Уровень сложности обработки натурального камня зависит от типа материала, его прочностных показателей. Учитывая, что степень жесткости большинства видов натуральных камней превосходит показатель прочности абразивных чипсов, манипуляция требует использования проверенного специализированного оборудования, сложного для реализации своими руками дома.

Абразивные чипсы (используют как наполнитель в оборудование по обработке) или как их еще называют притирочные тела, могут иметь разную форму:

- призмы;

- конуса;

- куба;

- цилиндра и пр.

Отлично с задачей по шлифовке натуральных камней с помощью притирочных тел разной формы справляются центробежные виброустановки. Ими легко управлять, регулируя силу трения, а вместе с ней и улучшая декоративные параметры камушков.

Технология и виды галтовки

Итак, галтовка – это финишная обработка натуральных камней для создания ювелирных изделий. В процессе используются специальные галтовочные наполнители.

Тип галтовки зависит от варианта перемешивания абразивного наполнителя внутри барабана машины, принципа работы и вариантов крепления изделий. Основные виды установок для обработки материала с плюсами и минусами в описании ниже.

Галтовочный барабан: принцип работы и особенности

Речь идет о самой примитивной и доступной машине для финишной отделки материала. Она выполнена в виде барабана многогранной формы или в форме цилиндра. По отношению к оси может находиться как стандартно горизонтально или вертикально, так и под определенным углом.

Запускается барабан с помощью электродвигателя. Отделка и очистка камня проводится в результате перемешивания материалов и абразивных чипсов в свободном пространстве во время работы установки. Такая машина считается самым доступным вариантом для частных ювелиров. Она простая в использовании и достаточно малогабаритна – в этом главные преимущества. Из недостатков стоит выделить несовершенство процесса, на смену которому успели прийти более современные технологии.

Главные минусы барабанной галтовочной машины:

- Низкие показатели скорости по сравнению с более обновленными версиями оборудования, например, вибромашинами или роторными.

- Сложности с разделением абразивных чипсов и готовых изделий (особенно мелких) после окончания отделки.

- Проблемы в реализации финишной полировки мокрым методом.

- Невозможность работать с изделиями и материалами, нуждающимися в деликатной отделке из-за особой конфигурации.

- Полностью закрытый для наблюдения процесс обработки.

- Неравномерная шлифовка материалов сложной конфигурации.

- Шумная работа, требующая обязательного устройства шумоизоляции, либо выделения отдельного помещения.

Вышеперечисленные недостатки подтверждают, что барабанная галтовка подходит только для незначительных по сложности галтовочных процессов. Так, например, машина идеально справится с очисткой следов литья после соответствующих процессов.

Галтовочная вибрационная установка – что такое и как работает

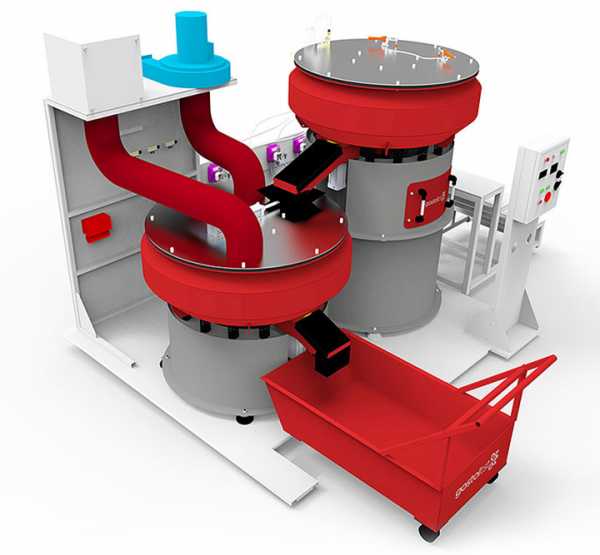

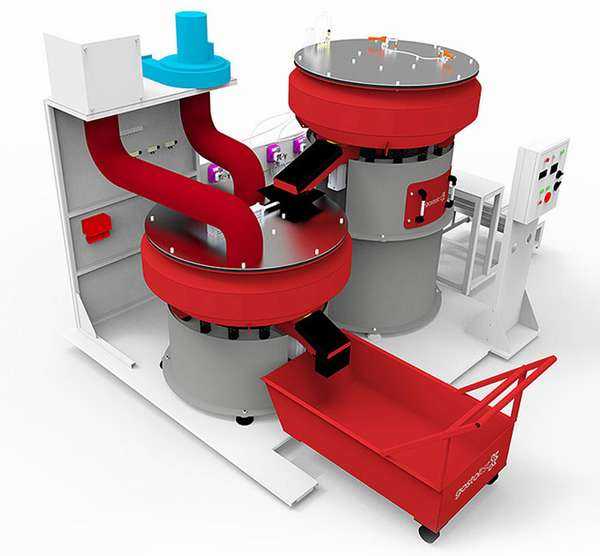

Оборудование этого типа пользуется наибольшим спросом среди ювелиров любого уровня. Машина представляет собой все тот же барабан определенной формы с виброприводом, закрепленным на корпусе. Вовнутрь барабана загружают галтовочную смесь и материалы для обработки. Дополнительно могут добавлять растворы компаундов для обработки мокрого типа.

Технология работы машины состоит в следующем. Электродвигатель с виброприводом барабана с абразивом и обрабатываемым материалом запускает машину. В результате колебательных движений материалы для обработки и наполнители перемещаются внутри с определенной скоростью. Итогом движения становятся микроудары по поверхности камня со съемом верхнего слоя с поверхности – шлифовка и полировка.

Виброгалтовочное оборудование сегодня доступно в различных конфигурациях с вариантами объема. Некоторые модели предусматривают фиксацию ювелирных изделий на шпинделе. Такой подход позволяет увеличить скорость обработки за счет сообщения изделиям дополнительных вращательных движений.

К преимуществам виброгалтовочной установки относятся:

- универсальность – смена галтовочных тел позволяет экспериментировать с номенклатурой обрабатываемых камней;

- загрузка «под завязку» с возможностью обрабатывать крупные партии материалов;

- скоростная работа, особенно ощутимая после использования вышеописанного галтовочного барабана старого образца;

- совместимость с хрупкими изделиями, требующими особого подхода;

- равномерная обработка изделий;

- отделка мягких материалов;

- возможность следить за работой машины с контролем на каждом этапе.

Из недостатков можно выделить лишь более высокую по сравнению с обычным барабаном стоимость, не всегда доступную для частного ювелира с небольшими объемами работ и продаж.

Ротационные центробежные машины для галтовки

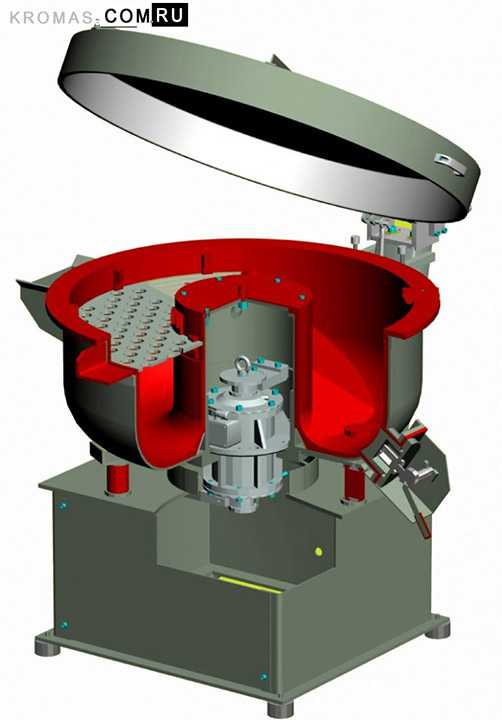

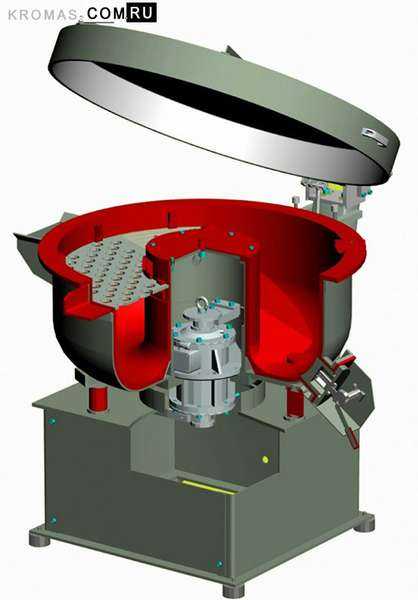

Самый современный вариант отделочного оборудования – центробежная роторная машина. Алгоритм работы построен на использовании вертикально зафиксированного неподвижного отсека с вращающейся тарелкой и лопостями в нижней части. Отсек полностью заполняют галтовочной смесью и запускают машину. Как только актуатор начинает вращаться, в движение приходит и галтовочная смесь вместе с обрабатываемыми изделиями.

Для усиления эффекта неподвижная зона внутри оснащена специальным профилем для создания правильного планетарно-торообразной траектории движения абразива.

Минусами считаются:

- невозможность работы с массивными деталями;

- быстрый износ внутренней части барабана в месте его контакта с актуатором.

Плюсов значительно больше:

- Высокий уровень производительности. Машина справляется быстрее вышеперечисленных разновидностей с задачей по обработке натуральных материалов.

- Возможность обрабатывать крупные партии деталей одновременно.

- Возможность регулировки частоты вращения актуатора для получения особого эффекта на поверхности изделий.

- Высокий уровень финишной обработки.

Также, как и в случае с предыдущими машинам, цена ротационной не является общедоступной.

«Буксирная» установка для галтовки

Оборудование этого типа используется реже предыдущих и является достаточно необычным при демонстрации высокого уровня эффективности работ.

Машина работает по следующему принципу. Изделие фиксируют на шпинделе, после чего приводят его в движение и опускают в рабочую поверхность с подготовленным абразивным наполнителем. При контакте наполнителя с изделием снимается тонкий слой материала с последнего за короткий промежуток времени. С целью дополнить или обновить наполнитель шпиндель запускают в новом направлении относительно чаши с телами, либо подсоединяют к ней вибропривод.

«Буксирная» установка не предназначена для одновременной обработки крупной партии материала и это ее основной недостаток. К достоинству стоит отнести высокий уровень качества финишной отделки за короткое время.

Оборудование такого типа считается незаменимым в высокотехнологичных отраслях, включая медицинское протезирование и авиастроение, где предъявляются особые требования к уровню конечной обработки изделий.

Читать про галтовку камней.

Вы узнали о разновидностях галтовочных установок, преимуществах и недостатках каждого типа машины, возможностях их использования в домашних условиях и высокотехнологических областях. Сделать выбор для вас не должно стать проблемой, так же, как и поделиться материалом с друзьями в любимых социальных сетях.

Жмите на кнопку поделиться, пусть каждый, кто интересуется процессом галтовки камня, изнутри узнает в подробностях о современных технологиях!

Команда ЛюбиКамни

lubikamni.ru

Галтовка металла: виды, наполнители, технология

Галтовка металла – один из методов обработки металлических деталей и заготовок, предусматривающий очистку поверхности от коррозии, царапин, загрязнений и заусенцев. Конечный результат галтовки похож на эффект от полирования. Она выполняется на специальном оборудовании путем обработки заготовок абразивом, в качестве которого используются различные сыпучие вещества.

Технология и применение

Технология галтовки довольно проста. Абразивный материал, который называют чипсы, загружается в емкость оборудования вместе с обрабатываемо заготовкой. В некоторых случаях для улучшения качества обработки добавляется вода и компаунд. Компаунд – это химический состав, состоящий из ингибиторов, коагулянтов и стеарина. Эти химические вещества способствуют созданию яркой, чистой поверхности без затемнений. Также создается пена, защищающая нежные материалы, такие как пластик, фарфор и керамика.

Компаунд используется повсеместно, так как помогает сохранять детали чистыми, что особенно важно для сохранения высокого качества производимого продукта. Подбирается он индивидуально, в зависимости от типа материала и конечных целей обработки. Производится он в порошковом и жидком виде. Жидкий компаунд более предпочтительный, так более универсален и прост в использовании. Порошкообразный используется в исключительных случаях, когда необходимы особые характеристики.

Использование различного оборудования и химических составов позволяет обрабатывать широкий спектр материалов. Наиболее распространенным оборудованием является круговой вибратор. В нем обрабатывается любые марки нержавеющей стали, металлические детали из цветных сплавов, пластик, деревянные изделия и минералы.

Такая технология обработки материалов широко используется на различных производствах. С ее помощью обрабатываются детали автомобилей и другой техники, часов, строительный инструмент, метизы, болты и другие крепежи, столовые приборы, детали сантехнического оборудования и множества других предметов быта.

Абразивный материал называют галтовочными телами. Он используется различной формы, структуры и из различного материала. Форма галтовочных тел напрямую зависит от геометрических параметров обрабатываемой детали. Абразив должен обрабатывать все контуры заготовки и достигать даже малейших впадин и отверстий.

Если требуется жесткая шлифовка, частицы абразива имеют жесткие грани. От размеров и веса чипсов зависит грубость и производительность шлифования. Для полировки разработаны мягкие частицы круглой формы. Важно чтобы размер обрабатываемых деталей значительно отличался от размеров абразива, чтобы их можно было легко отсепарировать. Железные детали можно отделить с помощью магнитов.

В процессе могут смешиваться галтовочные тела различной формы и размеров, также существуют специальный дополнитель. Чаще всего он применяется при обработке плоских листов материала, которые могут слипнуться. Дополнитель представляет маленькие шарики.

Технология галтовки состоит из следующих процессов:

- Первичная обработка.

Выполняется в вибрационном или барабанном оборудовании, и заключается в первичной шлифовке, удалении окислений и ржавчины, больших царапин и заусенцев.

- Вторичная обработка.

Чаще всего выполняется в роторном или центробежно-барабанном оборудовании. Именно на этом этапе стоит добавлять компаунд. Обработка предусматривает скругление кромок, мелких царапин и заусенцев, окислительных пленок, проводиться шлифовка и полировка.

Виды галтовки

В зависимости от целей, разработано несколько типов галтовки. На сегодняшний день выделяются следующие типы:

- роторная;

- вибрационная.

Суть роторной галтовки заключается во взаимодействии обрабатываемого металла и абразива внутри вращающегося барабана. Качество обработки материалов с помощью такого метода довольно высокое, но скорость работы и эффективность довольно низкая.

Поэтому наиболее распространенным является вибрационный метод. Вибрация абразива происходит из-за вибрационного привода, на который установлена рабочая емкость. Обработка поверхностей происходит быстрее и качественнее. Особенности метода позволяют обрабатывать заготовки любых размеров и формы.

Также в зависимости от типа наполнителя разделяют галтовку на:

Сухой метод предусматривает использование обычного абразивного наполнителя. Мокрый способ основывается на добавлении в рабочую емкость воды, обычно смешенную с коагулянтом. Такой метод более эффективен, позволяет более качественно очисть и отполировать поверхность. Мокрый метод незаменимый в тех случаях, когда заготовку нужно подготовить к нанесению эмали или гальванического покрытия.

Также существует классификация, исходя из типа используемого оборудования:

- галтовка барабанная;

- галтовка планетарная;

- галтовка центробежная.

Галтовочное оборудование

На производствах используется оборудование различного типа, каждая модель имеет определенные преимущества и недостатки. Поэтому перед выбором модели стоит детально изучить ее особенности и характеристики.

Среди наиболее распространенных моделей для головки деталей выделяются:

- Галтовочный барабан:

Это самый простой тип оборудования, который представляет собой барабан цилиндрической формы, реже многогранной формы. В основе барабана установлен электродвигатель, предающий ему вращение. Барабан может располагаться вертикально, горизонтально или под наклоном. Лучше, когда предусмотрена возможность смены рабочего угла.

Для работы в барабан загружается необходимое количество абразива и заготовок. Обработка материалов происходит за счет постоянного перемещения заготовок в абразивной среде в процессе вращения емкости.

Главным преимущество такой модели является простота и низкая стоимость. Барабан можно изготовить самостоятельно в домашних условиях. Он отлично подходит для подсобных хозяйств и небольших предприятий.

Но, учитывая ряд недостатков, такие барабаны постепенно выходят с обращения и заменяются более совершенными моделями.

К главным недостаткам можно отнести:

- низкая скорость работы, что негативно влияет на эффективность и себестоимость работ;

- нет системы сепарации, что усложняет процесс разделения изделий и галтовочных тел;

- большинство моделей предусматривает только сухую обработку, реализовать на практике мокрую практически невозможно;

- в барабанах можно обрабатывать только прочные изделия простой геометрической формы, обработка тонкостенных изделий из хрупких материалов или предметов сложной формы низкоэффективная;

- такие модели не предусматривают возможность визуального контроля процесса обработки во время работы машины, нужно постоянно останавливать барабан и искать в смеси заготовку;

- такое оборудование не позволяет добиться равномерной обработки поверхности, поэтому подходит больше для шлифовки чем полировки;

- барабан создает сильный шум в процессе эксплуатации, иногда сильную вибрацию, поэтому его нельзя использовать вблизи жилых помещений, или же нужно оборудовать цех дополнительной шумоизоляцией.

Из-за большого количества недостатков, барабанное оборудование на сегодняшний день применяется только в крайних случаях, когда требуется простая обработка поверхности без достижения высокого качества, или же когда обработка имеет разовый характер. Для таких целей иногда используют бетономешалку, немного переоборудую ее. Для устранения следов литья подобный барабан отлично подойдет.

- Вибрационное оборудование.

Именно этот тип пришел на смену барабанам и является наиболее популярным на сегодняшний день. В его основе лежит рабочая емкость различной формы, может быть в виде барабана, куба, трубы, ванны или другой формы. К емкости прикреплен вибропривод. В емкость загружается галтовочные тела и обрабатываемый материал. Даная модель предоставляет возможность использования воды и компаунда.

Вибропривод приводится в работу с помощью электродвигателя, передавая колебания на загруженную смесь. Вибрация абразива кажется небольшое и практически незаметная, но такое движение позволяет качественного очистить поверхность за счет быстрого и частого перемещения компонентов относительно друг друга. Чипсы наносят микроудары по заготовке, что позволяет очистить поверхность даже в самых глубоких и сложных зонах.

Вибрационное оборудование постоянно усовершенствуется, что позволяет значительно повысить его эффективность и производительность. Некоторые модели предусматривают установку миксера, который дополнительно вращает рабочую смесь. На сегодняшний день легко подобрать модель любого объема и мощности. Оно практически не имеет недостатков, а среди преимуществ можно выделить следующие:

- универсальность, за счет возможности обработки заготовок различных размеров и форм, а также тонкостенных предметов и хрупкого сырья, нужно всего лишь заменить галтировочные тела, а также настроить мощность и параметры вибрации;

- большая производительность, которая достигается за счет больших рабочих емкостей из мощных электродвигателей, также большинство моделей позволяет одновременно обрабатывать заготовки различного типа, схожих физическими параметрами;

- большая скорость, значительно превышающая скорость работы барабанных моделей;

- позволяет обрабатывать изделия и мягких материалов;

- в процессе работы можно визуально контролировать результат, часто можно даже не выключая оборудование руками доставать заготовки.

- Роторное оборудование.

Простой, но довольно эффективный тип, который обретает все большую популярность. В основе лежит цилиндрическая емкость, которая неподвижно закреплена на раме. В основе емкости установлен вращающийся вал с лопастями. Рабочая смесь просто засыпается в барабан сверху. Затем вал приводиться в движение электродвигателем, создавая центробежное движение внутри емкости. Чтобы смесь равномерно перемещалась по барабану и не заставалась на краях, стенки емкости специально профилированы. Это создает планетарную траекторию движения смеси.

Среди недостатков роторного оборудования можно выделить возможность обработки только небольших, легких предметов, быстрый износ стенок и днища барабана, особенно в месте крепления емкости и вала.

Главные преимущества следующие:

- наибольшая производительность среди аналогов;

- позволяет одновременно загружать большой объем заготовок;

- изменяя частоту вращения вала, можно с высокой точностью контролировать степень шероховатости поверхности детали;

- высочайшее качество обработанной поверхности по всей площади заготовки;

- производители оборудования часто предусматривают возможность легко добавлять и сливать используемые в процессе галтовки реагенты.

- Шпиндельное оборудование.

Современный тип оборудования, который используется в редких случаях из-за высокой сложности. При этом оно показывает наиболее качественный результат обработки. Поэтому в некоторых случаях шпиндельное оборудование становится незаменимым на производстве.

В отличие от остальных моделей, заготовки не пребывают в свободно пространстве абразивной смеси, они крепятся к шпинделю, которому придается вращение. Вращающийся шпиндель медленно опускается в рабочую емкость с абразивной смесью. Благодаря высокой скорости шпинделя, абразив быстро очищает и полирует поверхность детали. Шпиндель постоянно двигается в смеси, чтобы абразивные частицы сменяли друг друга.

Единственным недостатком такой обработки является невозможность работы с большим количеством деталей, которое ограничивается количеством креплений на шпинделе. Чаще всего такое оборудование можно встретить в высокоточном машиностроении, где к поверхности деталей выдвигаются особые требования.

Наполнители для галтовки

От типа наполнителя напрямую зависит степень конечной обработки, будь то полировка или шлифовка материала. Наполнитель для галтовки подбирается в соответствии с определенными требованиями. В первую очередь нужно обращать внимание на следующие факторы:

- Тип материала.

В зависимости от типа используемой детали абразив для галтовки из керамики, дерева, фарфора пластика, песка, стекла или даже скорлупы ореха.

- Размер материала для галтовки. Размер должен быть подобран таким образом, чтобы шарики могли проникнуть в небольшие отверстия, углубления и других труднодоступных местах детали, при этом не застревая в них.

- Подбор формы абразивного тела. От формы тела зависит степень и качество обработки. В зависимости от целей может быть выбрана форма призмы, которая позволяет качественно избавиться от заусенцев, скругления краев и первичной шлифовки, конуса – для полировки и сглаживания ровных поверхностей, а также шарика – для обработки изделий сложной формы.

- Выбор абразива исходя из требуемых абразивных свойств. Степень обработки может быть разной, от первичной шлифовки для удаления больших трещин и заусенцев, до полировки, для придания гладкой блестящей поверхности. Например, керамические наполнители для галтовки отлично подходят для грубой обработки и снятия большого слоя.

На сегодняшний день рынок предлагает огромный ассортимент абразивных материалов как отечественного, так и импортного производства. Стоит отметить, что качество наполнителя практически не разнится в зависимости от производителя. Поэтому можно не переплачивать при покупке наполнителя. Учитывать производителя можно только при выборе пластика, так как от качества исходного сырья зависят эксплуатационные характеристики и срок эксплуатации.

Если галтовочное оборудование планируется использовать для домашних целей и обработки простых металлических деталей, не обязательно приобретать заводской наполнитель. В зависимости от целей обработки могут использоваться подручные материалы, такие как галька, мелко битое стекло или остатки битой керамической посуды. Для небольшого оборудования будет достаточно 10 л такого наполнителя, который можно использовать неоднократно.

При правильной эксплуатации галтовочного оборудования и подбора соответствующего наполнителя, можно добиться качественной обработки заготовок. Эффективность галтовки значительно превышает эффективность ручной обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

что это такое, оборудование и наполнители для работ

В процессе изготовления различных металлических изделий или деталей на их поверхности могут образовываться такие дефекты, как заусенцы, окалины, остатки частичек литья, грязь, либо участки коррозии. Все это нужно удалять с поверхности. Для этих целей можно применить метод галтовки. Что это такое? Технологический процесс обработки металла путем воздействия на него сыпучего абразивного материала, который вместе с деталями помещают внутрь специального оборудования и подвергают вращению либо вибрации.

Металлические детали после галтовочной обработки приобретают товарный вид и в некоторых случаях могут получать дополнительные положительные качества. Абразив – это не что иное, как частички корунда, наждака, песок или другие материалы. Сыпучие смеси применяют для сухой галтовки стали, для мокрой же используют специальные растворы. Методом галтовочного воздействия иногда выполняют полировку изделий.

Назначение галтовки металла

Как упоминалось выше, галтовка металла позволяет убрать с поверхности изделий такие дефекты:

- острые края при штамповке изделий из листового металла;

- заусенцы, образованные во время резки заготовок либо токарной обработки;

- окалину после сварочных работ или резки металла;

- остатки облоя с деталей, выполненных методом литья.

Кроме этого, галтовкой эффективно добиваются полирования изделий до состояния зеркальной поверхности. К деталям, которые были подвержены галтованию, можно дальше применять гальваническую обработку либо окрашивание порошковыми смесями.

Если в рабочую среду добавлять металлическую дробь или применять гидрогалтовку, то галтовочным методом можно получать уплотнение поверхностного слоя заготовок (наклеп поверхностный), тем самым повышая их прочность.

Какие металлы можно подвергать галтовке:

- сплавы специального назначения;

- металл черный;

- стали конструкционные;

- сплавы нержавеющие AISI;

- материалы титановые;

- алюминий и его сплавы;

- медь и сплавы на основе меди;

- серебряные изделия.

Галтовочное оборудование

Существует несколько типов галтовочных установок. Процесс, при котором обработка проходит методом перекатывания, осуществляется в специальных барабанах. Конструкция барабана, если посмотреть на нее с торца, выполнена по форме многогранника – это чаще шестигранник или восьмигранник. Сам барабан имеет герметично закрывающуюся крышку, чтобы препятствовать выходу наружу вредной абразивной пыли, образующейся во время вращения. Вал вращения у таких барабанов для галтовки расположен горизонтально, приводом служит электродвигатель. Стандартная частота вращения здесь находится в пределах 20–60 оборотов за минуту. Барабаны подходят для галтовки плоских металлических заготовок.

Другой тип галтовочного оборудования – это вид центробежной машины, выполненной по форме колокола. Корпус колокола изготавливают из листового металла толщиной около 3 миллиметров. Чтобы стальная поверхность оборудования не портила изделия при вращении колокола, ее покрывают изнутри пластиком или резиной. Вал вращения колокола, как правило, при галтовке расположен вертикально или под определенным наклоном к вертикали. Стандартная частота вращения оборудования находится в пределах 10–50 оборотов в минуту. Колокола подходят для проведения галтовочных операций над резьбовыми метизами.

Для выполнения галтовочных операций вибрационным способом применяют специальные камеры, снабженные механизмами, которые создают вибрацию (эксцентрики). Они заставляют камеру колебаться с определенной частотой от 50 до 15 Гц в разных направлениях, при этом внутри рабочего пространства наблюдается своеобразное перемещение заготовок и материала абразивного. Вибрационные камеры подходят для галтовки деталей крупного размера, предварительно закрепленных внутри.

Расходные материалы

Материал, который относится к расходному при выполнении галтовки, – это разные галтовочные наполнители. К ним причисляют всевозможные сухие абразивы, которые стираются в пыль, пасты, подверженные выработке, и галтовочные тела. Последние представляют собой твердые частицы определенной формы и фракции:

- керамические частицы призматической формы;

- мелкий бой фарфора и мрамора;

- стальная дробь;

- тела абразивные из пластика;

- циркония оксид;

- наждак и корунд.

Описание процесса

Технологию галтовки понять несложно: она основана на все том же воздействии абразива на поверхностный слой металла, но в отличие от абразивных дисков сыпучий абразив способен проникнуть в любые труднодоступные места изделия, что является большим достоинством. Еще одним преимуществом можно считать тот факт, что способ галтовочной обработки не приводит к перегреву заготовки.

При вращении барабана или центрифуги во время галтовочной операции абразив естественным образом трется о поверхность металлических деталей и соскабливает тонкий слой покрытия, невидимый невооруженным глазом. Так как это трение происходит постоянно, толщина металла снимается, а вместе с ним и все дефекты.

Недостатком технологи галтовки можно считать то, что изделие после обработки может не соответствовать первоначальным линейным размерам, происходит деформация формы, поэтому режимы галтовочной обработки и абразив нужно тщательно подбирать.

На производстве существует два основных способа обработки металла таким методом:

- галтовка в сухой среде;

- галтовка во влажной среде, или мокрая галтовочная обработка.

В первом случае абразив состоит из разных сыпучих компонентов. Этот способ обработки металла подходит, если нужно провести финишную отделку либо ликвидировать заусенцы. Продолжительность галтовки определяется лишь состоянием изделия и может доходить до нескольких суток.

В процессе так называемой мокрой галтовочной обработки детали помещают в растворы разного состава, но по сути это смесь абразива сухой формы с содой каустической либо кальцинированной, раствор соды при этом должен быть двух- или трехпроцентным. Допустимо применять мыльный раствор.

Нужно уточнить, что частота вращения оборудования при галтовке выбирается, исходя из таких показателей:

- величины изделий из металла, их формы;

- объема рабочей камеры оборудования;

- результата, которого нужно достичь во время галтовочной обработки.

Галтовка металла своими руками

Оборудование для галтовки металла можно легко сделать в домашних условиях. Понятно, что самодельное устройство подойдет для выполнения простых галтовочных операций без претензий на высокую точность и качество. Но все же с его помощью можно эффективно очищать различные мелкие метизы от краски, загрязнений, коррозии. Вариант такой конструкции подойдет для частных хозяйств, а вот в квартире многоэтажного дома заниматься шумной операцией галтовки вряд ли получится.

Для реализации проекта по выполнению галтовочных операций на дому понадобятся такие комплектующие:

- бетономешалка – этот инструмент сейчас есть практически у каждого, либо его можно взять в аренду;

- пластиковое цилиндрическое ведро с крышкой или емкость для воды, диаметр которой не должен превышать диаметра отверстия бочки бетономешалки;

- мелкие камушки для аквариума, бой керамической плитки или любой другой подручный абразив;

- деревянные бруски разного размера для распорок;

- скотч.

Внутрь ведра засыпают метизы, которые нужно подвергнуть галтовочной обработке, и абразивные камушки. Емкость закрывают крышкой. Если крышка держится плохо, ее дополнительно приматывают скотчем к основанию. Ведро помещают в бетономешалку, прикручивают проволокой к лопастям и укрепляют распорками, чтобы оно не двигалось внутри бочки. Емкость бетономешалки устанавливают в горизонтальном положении и включают двигатель. Длительность процесса галтовочной обработки регулируют, периодически проверяя состояние метизов внутри ведра.

Чтобы эффективней удалить с поверхности металла старую краску, в галтовочный барабан следует добавить любой растворитель для лакокрасочных покрытий.

Всем, кто ориентируется в теме галтовки, просьба поддержать обсуждение в комментариях.

wikimetall.ru

Галтовка камня: что это такое и как сделать в домашних условиях

Приветствуем вас на странице, посвященной галтовке натурального камня! Можно ли обрабатывать камень дома своими силами и как в этом поможет специальное оборудование? Технологический процесс очистки и шлифовки для получения полированной поверхности с закругленными краями называют галтовка камня, под которым подразумевают плиты всевозможных параметров и формы.

Обработка твердых материалов для получения обтекаемых граней проводится на специальном галтовочном оборудовании. В домашних условиях процесс наладить непросто, но возможно, если выбрать подходящий вариант оборудования и четко следовать инструкции по использованию.

Уровень сложности обработки натурального камня зависит от типа материала, его прочностных показателей. Учитывая, что степень жесткости большинства видов натуральных камней превосходит показатель прочности абразивных чипсов, манипуляция требует использования проверенного специализированного оборудования, сложного для реализации своими руками дома.

Абразивные чипсы (используют как наполнитель в оборудование по обработке) или как их еще называют притирочные тела, могут иметь разную форму:

- призмы,

- конуса,

- куба,

- цилиндра и пр.

Отлично с задачей по шлифовке натуральных камней с помощью притирочных тел разной формы справляются центробежные виброустановки. Ими легко управлять, регулируя силу трения, а вместе с ней и улучшая декоративные параметры камушков.

Технология и виды галтовки

Итак, галтовка – это финишная обработка натуральных камней для создания ювелирных изделий. В процессе используются специальные галтовочные наполнители.

Тип галтовки зависит от варианта перемешивания абразивного наполнителя внутри барабана машины, принципа работы и вариантов крепления изделий. Основные виды установок для обработки материала с плюсами и минусами в описании ниже.

Галтовочный барабан: принцип работы и особенности

Речь идет о самой примитивной и доступной машине для финишной отделки материала. Она выполнена в виде барабана многогранной формы или в форме цилиндра. По отношению к оси может находиться как стандартно горизонтально или вертикально, так и под определенным углом.

Запускается барабан с помощью электродвигателя. Отделка и очистка камня проводится в результате перемешивания материалов и абразивных чипсов в свободном пространстве во время работы установки. Такая машина считается самым доступным вариантом для частных ювелиров. Она простая в использовании и достаточно малогабаритна – в этом главные преимущества. Из недостатков стоит выделить несовершенство процесса, на смену которому успели прийти более современные технологии.

Главные минусы барабанной галтовочной машины:

- Низкие показатели скорости по сравнению с более обновленными версиями оборудования, например, вибромашинами или роторными.

- Сложности с разделением абразивных чипсов и готовых изделий (особенно мелких) после окончания отделки.

- Проблемы в реализации финишной полировки мокрым методом.

- Невозможность работать с изделиями и материалами, нуждающимися в деликатной отделке из-за особой конфигурации.

- Полностью закрытый для наблюдения процесс обработки.

- Неравномерная шлифовка материалов сложной конфигурации.

- Шумная работа, требующая обязательного устройства шумоизоляции, либо выделения отдельного помещения.

Вышеперечисленные недостатки подтверждают, что барабанная галтовка подходит только для незначительных по сложности галтовочных процессов. Так, например, машина идеально справится с очисткой следов литья после соответствующих процессов.

Галтовочная вибрационная установка – что такое и как работает

Оборудование этого типа пользуется наибольшим спросом среди ювелиров любого уровня. Машина представляет собой все тот же барабан определенной формы с виброприводом, закрепленным на корпусе. Вовнутрь барабана загружают галтовочную смесь и материалы для обработки. Дополнительно могут добавлять растворы компаундов для обработки мокрого типа.

Технология работы машины состоит в следующем. Электродвигатель с виброприводом барабана с абразивом и обрабатываемым материалом запускает машину. В результате колебательных движений материалы для обработки и наполнители перемещаются внутри с определенной скоростью. Итогом движения становятся микроудары по поверхности камня со съемом верхнего слоя с поверхности – шлифовка и полировка.

Виброгалтовочное оборудование сегодня доступно в различных конфигурациях с вариантами объема. Некоторые модели предусматривают фиксацию ювелирных изделий на шпинделе. Такой подход позволяет увеличить скорость обработки за счет сообщения изделиям дополнительных вращательных движений.

К преимуществам виброгалтовочной установки относятся:

- универсальность – смена галтовочных тел позволяет экспериментировать с номенклатурой обрабатываемых камней,

- загрузка «под завязку» с возможностью обрабатывать крупные партии материалов,

- скоростная работа, особенно ощутимая после использования вышеописанного галтовочного барабана старого образца,

- совместимость с хрупкими изделиями, требующими особого подхода,

- равномерная обработка изделий,

- отделка мягких материалов,

- возможность следить за работой машины с контролем на каждом этапе.

Из недостатков можно выделить лишь более высокую по сравнению с обычным барабаном стоимость, не всегда доступную для частного ювелира с небольшими объемами работ и продаж.

Ротационные центробежные машины для галтовки

Самый современный вариант отделочного оборудования – центробежная роторная машина. Алгоритм работы построен на использовании вертикально зафиксированного неподвижного отсека с вращающейся тарелкой и лопостями в нижней части. Отсек полностью заполняют галтовочной смесью и запускают машину. Как только актуатор начинает вращаться, в движение приходит и галтовочная смесь вместе с обрабатываемыми изделиями.

Для усиления эффекта неподвижная зона внутри оснащена специальным профилем для создания правильного планетарно-торообразной траектории движения абразива.

Минусами считаются:

- невозможность работы с массивными деталями,

- быстрый износ внутренней части барабана в месте его контакта с актуатором.

Плюсов значительно больше:

- Высокий уровень производительности. Машина справляется быстрее вышеперечисленных разновидностей с задачей по обработке натуральных материалов.

- Возможность обрабатывать крупные партии деталей одновременно.

- Возможность регулировки частоты вращения актуатора для получения особого эффекта на поверхности изделий.

- Высокий уровень финишной обработки.

Также, как и в случае с предыдущими машинам, цена ротационной не является общедоступной.

«Буксирная» установка для галтовки

Оборудование этого типа используется реже предыдущих и является достаточно необычным при демонстрации высокого уровня эффективности работ.

Машина работает по следующему принципу. Изделие фиксируют на шпинделе, после чего приводят его в движение и опускают в рабочую поверхность с подготовленным абразивным наполнителем. При контакте наполнителя с изделием снимается тонкий слой материала с последнего за короткий промежуток времени. С целью дополнить или обновить наполнитель шпиндель запускают в новом направлении относительно чаши с телами, либо подсоединяют к ней вибропривод.

«Буксирная» установка не предназначена для одновременной обработки крупной партии материала и это ее основной недостаток. К достоинству стоит отнести высокий уровень качества финишной отделки за короткое время.

Оборудование такого типа считается незаменимым в высокотехнологичных отраслях, включая медицинское протезирование и авиастроение, где предъявляются особые требования к уровню конечной обработки изделий.

Читать про галтовку камней.

Вы узнали о разновидностях галтовочных установок, преимуществах и недостатках каждого типа машины, возможностях их использования в домашних условиях и высокотехнологических областях. Сделать выбор для вас не должно стать проблемой, так же, как и поделиться материалом с друзьями в любимых социальных сетях.

Жмите на кнопку поделиться, пусть каждый, кто интересуется процессом галтовки камня, изнутри узнает в подробностях о современных технологиях!

Загрузка…Секреты Данилы-мастера – Блог Shopping Live Плюс

Как рождается каменный цветок

Изделия из натурального камня высоко ценились во все времена. И дело не только в их красоте: камнерезное искусство было по-настоящему тяжелым трудом, на создание сложных произведений уходили годы, а то и десятилетия кропотливой работы. При этом малейшая ошибка резчика или незамеченная вовремя скрытая в камне трещина грозили в одно мгновение испортить почти готовое изделие. Сегодня украшения из натурального камня стали доступнее: высокооборотные станки и алмазные фрезы позволили в десятки раз сократить время работы над камнем, однако до сих пор большая часть труда выполняется вручную – а, значит, каждое изделие, даже если оно выполнено в рамках серии, будет немного отличаться от других. Как же работают мастера по камню в наше время?

В начале был камень

Принято считать, что любая художественная работа начинается с эскиза: художник набрасывает на бумаге, лепит из пластилина или вырезает из воска контуры того, что он хочет воплотить в материале. В случае с натуральным камнем это верно лишь отчасти: если серийные украшения действительно собираются по эскизу из заранее подобранных камней, отсортированных по расцветке и размеру, то в случае штучной авторской работы мастер может начать и с самого камня. Природная форма с удаленными трещинами и известковыми корочками подскажет контуры будущего изделия, а уникальный для каждого камня рисунок можно обыграть в неожиданных деталях. Такие работы всегда существуют только в одном экземпляре и ценятся особенно высоко.

Необработанные цветные кремни (слева) и готовый кабошон из этого материала работы автора (справа).Создание грубой заготовки – пластины или простой геометрической формы, из которой затем родится изделие или его деталь – этап, который со стороны кажется самым простым. Но именно он – один из самых ответственных: здесь природный камень начинает показывать не только свой уникальный рисунок, но и скрытые дефекты. Незамеченные вовремя, они грозят загубить почти готовое изделие в последний момент. Прямые плоскости отпиливают алмазной пилой на высоких оборотах, а скругления и заглубления делаются на шлифовальном станке с грубым абразивным диском. Камень и инструмент должны быть мокрыми: при резке «на сухую» камень разогреется и расколется, а инструмент долго не проживет. Поэтому в лицо мастеру летят не только искры, но и обильная смесь из брызг и мокрой каменной муки. Когда сделаны заготовки из соответствующего замыслу материала нужной формы и размера, резчик может переходить к следующему этапу.

Кабошоны и галтовка: что это такое?

Слово «кабошон» происходит от французского caboche (голова). Так называют способ обработки камня, при котором образуется выпуклая округлая поверхность без граней. Именно в этой технике чаще всего обрабатывают агат, малахит, яшму и другие камни с красивым природным рисунком, который раскрывается тщательной полировкой – в отличие от прозрачных однородных камней (берилл, топаз, турмалин, аметист). Последние чаще подвергают огранке, главное в которой – создать игру света на гранях. Изготовление кабошона начинается с придания заготовке грубой формы, после чего на станке с гибкими ребристыми дисками – так называемой «черепашке» — мастер производит шлифовку и полировку, переходя от грубых насадок ко все более мелкозернистым. Внешний контур кабошона может быть любой формы: круглой, овальной, веретеновидной… Все зависит от фантазии мастера. Если же не требуется соблюдения точных пропорций, а оправа делается по готовому камню, часто предпочтительнее оставить внешние контуры неправильными — такими, какими их подсказала природа, лишь немного скруглив. В этом случае обладательница украшения сможет любоваться красотой всей поверхности камня, а не только той его части, которая была вырезана по шаблону.

Колье с кабошоном из бирюзы. Из ассортимента Shopping LiveГалтовкой называют камни природной, слегка скругленной формы, отполированные со всех сторон. Чаще всего такие вставки идут в бусы, браслеты и колье. Это – один из немногих способов обработки камня, который выполняется автоматически: украшения из обработанных таким образом самоцветов наиболее доступны. В металлический барабан засыпают сходные по размеру, форме и твердости необработанные камни вместе с абразивным порошком. Вся конструкция вращается и грохочет (иногда несколько дней), после чего из нее достается симпатичная полированная галька. Остается просверлить отверстия под нить – и можно собирать украшение. Но особенно ценится и наиболее красива галтовка ручной работы. Дело в том, что вращающиеся в барабане камушки равномерно стачиваются со всех сторон, а природный материал, как правило, имеет довольно глубокие каверны и трещины. В результате к моменту, когда сошлифуются все дефекты, от них остается довольно мало. Работая с каждым камнем индивидуально, мастер может «вытянуть» из природной гальки того же размера гораздо больший объем, а, кроме того, оставить только ту ее часть, которая имеет наиболее выразительный рисунок.

Серьги из галтовки аметиста. Из ассортимента Shopping LiveКак расцветают кристаллы

В крупных авторских украшениях часто используются удивительной красоты элементы, которых, кажется, не касалась рука мастера – природные кристаллы и друзы. Однако, в действительности, между творением природы и готовым украшением лежит немалый человеческий труд. Кристаллы – скрытные обитатели камня: они не лежат на дороге, а «живут» в округлых и невзрачных внешне минеральных образованиях – жеодах. Снаружи жеода может быть покрыта серой известковой или глинистой коркой, делающей ее для нетренированного взгляда практически неотличимой от обычных камней. Но мало найти жеоду – нужно ее правильно раскрыть – так, чтобы самые крупные и чистые кристаллы не высыпались осколками в ладонь, а украсили готовое изделие.

Колье с друзой кварца. Из ассортимента Shopping LiveПо внешней форме, небольшим открытым полостям и проступающим кое-где контурам оснований кристаллов мастер определяет направление распила или раскола. Плоскость среза должна пройти через полость с кристаллами, желательно не затронув самые красивые из них. Две одинаковые снаружи жеоды могут разительно отличаться внутри; бывает и так, что только одна из нескольких десятков оказывается интересной, а в остальных кристаллы уже успели срастись в однородную массу, лишенную всякой эстетической привлекательности. Но даже на вскрытии по-настоящему красивой друзы кристаллов работа не заканчивается. Тонкие стенки многих (особенно кварцевых) жеод часто бывают сложены слоистым агатом: шлифовка и полировка торца спила проявит его рисунок и создаст достойное обрамление сверкающей природной композиции внутри.

Мелкие детали – большой труд

Насадки, используемые для обработки камняМастерская, в которой выполняется мелкая пластика по камню, напоминает рабочее место врача-стоматолога: здесь есть бормашина, внушительная коллекция разнообразных насадок-боров и даже материал для «пломб» — клей особой прозрачности и прочности. Им заполняют микротрещины перед проработкой мелких деталей, чтобы лепесток каменного цветка не улетел в другой конец мастерской во время шлифовки на высоких оборотах, а радовал вас долгие годы. Как правило, мастер работает под увеличением – в специальных очках, либо пользуясь стационарной лупой с подсветкой, а на особо мелких деталях может применяться даже бинокулярный микроскоп. Последовательно сменяя насадки и глядя на восковую модель (либо представляя себе контуры готового элемента в уме), резчик убирает все лишнее. Более крупными алмазными дисками делаются глубокие вырезы (например, прорезаются контуры лепестков), насадкой в виде небольшого цилиндрика выравниваются поверхности и «закручиваются» каменные листочки, а тонким миниатюрным диском выполняется насечка, имитирующая природный рисунок жилок. Там же, где требуется особая точность, резчик переходит от бормашинки к полностью ручной, как в древние времена, обработке камня, и берется за миниатюрные брусочки различной формы и зернистости, обильно смачиваемые водой.

Кулон. Халцедон, нефрит. Работа Алексея ПоляковаФинальные штрихи

На отделку и полировку почти готового изделия часто уходит больше времени, чем на его изготовление. И это оправдано: именно на финальном этапе камень полностью показывает человеку свою внутреннюю красоту, а природный узор камня, различимый в начале работы лишь в общих чертах, раскрывается в мельчайших деталях. Малахит превращается в тонкое кружево, агат – в красочную абстрактную картину, лабрадорит расцветает красками полярного сияния, а кусочек родонита или мохового халцедона может продемонстрировать классический пейзаж в японском стиле. Однако полировка раскрывает не только рисунок камня, но и малейшие огрехи предыдущих этапов обработки, которые до этого не были заметны. Часто бывает, что лишь при переходе к финальному этапу становятся видны грубые зарубки и царапины: приходится возвращаться на крупный абразив, исправлять ошибки, затем переходить к тонкому… И так – снова и снова.

Разнообразие рисунков агата. Полированные спилы из коллекции автораНо даже когда все каменные детали доведены до совершенства, работа не заканчивается: их нужно еще собрать в готовое украшение – соединить между собой и заключить в оправу. Камень склеивается специальным высокопрочным клеем, а для дополнительной прочности между деталями часто вставляются штифты из мельхиора или нержавеющей стали. На этапе сборки элементы из цветных камней могут быть дополнены самыми разнообразными материалами. В дело идут ценные породы древесины, металл, перламутр и даже экзотические орехи: здесь все зависит от фантазии и творческого замысла художника.

Цветные камни и орехи. Браслет из ассортимента Shopping LiveТеперь вы представляете в общих чертах, сколько труда и усилий требуется для создания украшений из натурального камня. Но долгие часы за работой, как и потраченные на покупку понравившегося украшения деньги, полностью себя оправдывают. Самоцветы не только необычайно красивы, но и практически вечны. Они неподвластны ни времени, ни меняющейся моде: такое украшение станет подтверждением статуса и исключительного вкуса его обладательницы.

Присоединяйся к нашим группам в социальных сетях!

Вконтакте https://vk.com/shoppinglive

Одноклассники https://ok.ru/shoppinglive

Facebook https://www.facebook.com/ShoppingLiveRussia/

Google + https://plus.google.com/b/109014393584944420678/109014393584944420678

Youtube https://www.youtube.com/user/shoppinglive

Текст: Алексей Поляков

Чтобы оставить комментарий вы должны войти на сайт:

blog.shoppinglive.ru

Обработка металла

Вид обработки металла. ГалтовкаПосле изготовления металлических деталей или после длительного их использования на этих деталях образуются заусеницы, сколы и царапины. Чтобы придать им внешний вид, отшлифовать и даже отполировать необходимо использовать такой вид обработки, как галтовка.

Основные сведения о виде обработки галтовка

Использование такого метода обработки деталей как галтовка будет уместна в том случае, когда необходимо обработать поверхность с нестандартными размерами и формой, а применить полировочный станок невозможно.

Сам процесс обработки металла в процессе галтовки выглядит следующим образом. В специальном барабане вращается деталь и галтовочные тела, которые снимают верхний слой металлической детали, тем самым шлифуя ее поверхность. За счет того, что во время галтовки снимаются микрочастицы металла, время на всю обработку детали будет составлять от 5 до 10 часов. Галтовочные тела выполняют функции абразивов, которые очищают поверхность детали от всех неровностей и других проблем. Главное качество, которым должны обладать эти тела – это твердость. Данные тела могут быть изготовлены из различных материалов, например, из пластика, керамики, фарфора, различных полимеров и даже стекла. Форма галтовочных тел может быть самой разнообразно, от обычного треугольника, до эллипсов и цилиндров.

Чтобы обеспечить высокое качество галтовки необходимо обязательно использовать компаунд. Компаунд – это специальный мыльный раствор, который препятствует возникновению пыли во время данного процесса. Кроме того в качестве компаунда может выступать обычная вода и масло. Вода помогает улучшить поверхность детали и увеличить срок службы галтовочных тел. Масло используют в тех случаях, когда необходимо минимизировать образование шлакового осадка. В таком случае вместе с маслом в барабан к галтовочным телам добавляют полировочный порошок или пасту.

Виды оборудования и барабанов для галтовки

Для галтовки используют барабаны, которые отличаются по двум признакам. Первые – это крепление детали, а второй – ось вращения. Относительно крепления детали выделяются два вида барабанов для галтовки. В первом случае деталь крепиться специальным образом, а галтовочные тела приводятся в движение. В некоторых барабанах деталь хоть и закреплена, но также вращается вокруг своей оси. Это сделано для уменьшения времени галтовки и увеличению ее эффективности. Во втором – деталь и галтовочные тела двигаются относительно друг друга, при этом деталь не закреплена. Что касается оси вращения, то выделяют наклонные, горизонтальные и вертикальные барабаны.Чтобы улучшить эффективность галтовки внутри барабана, особенно круглой формы, устанавливаются специальные поперечные ребра.

Виды галтовки

Галтовка или шлифовка может быть двух видов – сухой и мокрой. Сухая шлифовка или полировка подразумевает использование специальных паст и деревянных галтовочных тел. Также в качестве галтовочных тел часто использую скорлупу кокосового или грецкого ореха. Поверхность детали после обработки сухим шлифованием будет зеркальной и блестящей.Во время мокрого шлифования используется компаунд – вода, масло или мыльный раствор. После данного вида обработки поверхность детали становится матовой. Чаще всего в данном виде галтовки используют галтовочные тела из фарфора.

В некоторых случаях для достижения более высоких результатов качества используют оба вида галтовки. Так, сначала деталь обрабатывается сухим видом шлифовки, а затем дополнительно мокрым.

www.galtovka.ru

Технология голтовки камня

Галтовка представляет собой технологичный, химико-механический процесс обработки твердых материалов с целью получения полированной поверхности и закругленных краев. То есть, под галтованным камнем понимают плиты всевозможных габаритов неправильной формы, обладающие плавными, обтекаемыми гранями, которые получают посредством специализированной обработки на галтовочном оборудовании.

Подобная манипуляция, производимая с натуральными камнями, более сложна и трудоемка, нежели с иными материалами, ведь степень жесткости многих видов природных камней зачастую превышает аналогичный показатель притирочных тел или, иначе говоря, абразивных чипсов. Последние обычно имеют форму таких геометрических фигур, как призма, куб, цилиндр, конус и пр.

Данный метод шлифовки камней повышенной жесткости главным образом воплощают при помощи специальных центробежных виброустановок – это позволяет существенно увеличить силу трения, а, следовательно, добиться более эффективного результата и улучшить декоративные параметры обрабатываемой заготовки.

Процедура галтовки осуществляется так: в механизм барабанного типа помещаются камни, а далее в «барабане», который вращается с соответствующей скоростью, камни трутся друг об друга, их острые края сглаживаются, грани округляются, а поверхность становится практически гладкой.

Главное преимущество процесса галтования – возможность обработки камней разных размеров – от мелких камушков до габаритных и массивных булыжников из высокопрочного гранита и т.п. Особую ценность и изящество камням, обработанным таким способом, придает причудливый узор, который после полировки выглядит еще более интересно и необычно.

Чтобы еще больше усилить эффектный вид отшлифованного в галтовочной машине камня, сообразно покрыть его прозрачным финишным лаком. За счет лакировки природный камень приобретет дополнительный блеск и ухоженный облик.

Галтованные камни, в зависимости от их разновидности и размера, прекрасно вписываются как в интерьер помещений, так и в ландшафтный дизайн. К примеру, их достаточно часто применяют при сооружении искусственных водопадов, фонтанов, плоских каменистых садов (рокариев), альпийских горок и т.п.

Помимо прочего, камень-галтовка нередко выступает облицовкой зданий и надежным, долговечным покрытием тротуарных дорожек.

zlata-kamen.com