Анодирование алюминия: технология, сферы применения

Вопросы, рассмотренные в материале:

- Что собой представляет анодирование алюминия

- Сферы применения анодированного алюминия

- Технология химического анодирования алюминия

- Процесс теплого анодирования алюминия

- Холодное анодирование алюминия

- Окрашивание анодированного алюминия

Что собой представляет анодирование алюминия

Алюминий – серебристо-белый металл, который под действием кислорода быстро покрывается сероватой пленкой окислов. Однако такое оксидное покрытие из-за тонкости и низкой прочности не может обеспечить изделиям из этого материала достаточную защиту от воздействия внешних факторов.

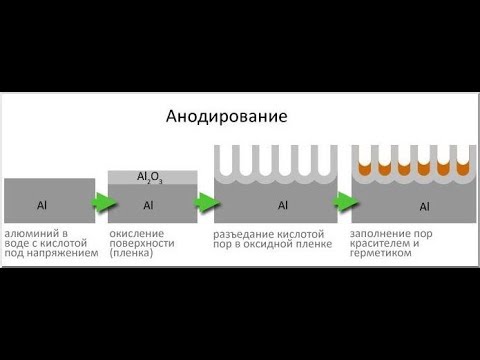

В связи с этим была разработана технология анодирования, посредством которой на поверхности металла формируется защитное покрытие из оксида алюминия AL2O3. Эта пленка из окислов существенно прочнее и плотнее той, что образуется естественным путем.

Для создания защитной пленки алюминиевые изделия подвергают воздействию постоянного электрического тока в кислом электролитном растворе. Этот технологический процесс также называют анодным окислением (оксидированием). Наименование в данном случае обусловлено тем, что обрабатываемый металл в ходе реакции служит анодом. Разберем, для чего нужно анодирование алюминия. Получаемое покрытие призвано решать такие задачи, как:

- Защита поверхности деталей от воздействия механических повреждающих факторов, износа и истирания. Срок службы покрытия достигает 20 лет.

- Обеспечение высокого уровня коррозионной стойкости.

- Выравнивание поверхности с заполнением объема незначительных дефектов – мелких царапин и вмятин. Этот процесс называют декоративным анодированием алюминия.

Впервые технология была опробована в Англии, когда начался выпуск легких и прочных комплектующих для нужд авиационной промышленности.

В составе покрытия две составляющих:

- органическая;

- анодно-хромовая.

Такая окраска делает металл долговечным и устойчивым к воздействию механических повреждающих факторов.

Сферы применения анодированного алюминия

С помощью этой технологии удалось качественно улучшить эксплуатационные характеристики алюминия.

Анодирование:

- Обеспечивает коррозионную стойкость конструкций, применяемых в строительстве.

С 1960-х годов алюминий получил широкое распространение при сооружении строительных конструкций. Довольно быстро на смену окраске пришло анодное оксидирование. Принятая толщина анодирования алюминия отличается для различных стран и климатических поясов – от 0,015 до 0,025 мм.

- Придает поверхностям отражающие свойства.

Для алюминиевых деталей, применяемых в прожекторах, элементах осветительных систем и в различных рефлекторах, необходимо создавать блестящие участки. Эту задачу решают, формируя анодированную пленку толщиной от 0,001 до 0,002 мм, которая также обеспечивает защиту от влаги и температурных воздействий.

- Повышает износостойкость изделий и уменьшает трение.

Гладкая и прочная поверхность, которую получают после анодирования, существенно снижает износ деталей в процессе эксплуатации. Детали и узлы различных механизмов, выполненные из алюминиевых сплавов, защищают оксидированным покрытием толщиной до 0,06 мм.

- Придает поверхностям деталей диэлектрические свойства.

Такие изоляторы используют в различных трансформаторах и отдельных типах электролитических конденсаторов.

- Обеспечивает прочность, износостойкость и долговечность строительных профилей, деталей для машиностроения, авиации и судостроения.

- Придает необходимые характеристики элементам различных нагревателей и охладителей.

- Скрывает мелкие дефекты поверхностей изделий, улучшая их декоративные свойства.

- Делает разнообразным дизайн изделий.

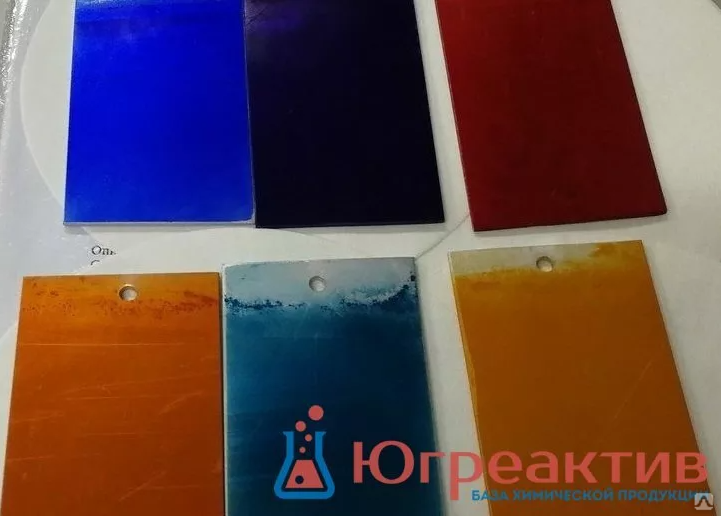

С помощью анодного оксидирования получают покрытия разных цветов и оттенков, в том числе бронзового, золотого и серебряного.

- Помогает поддерживать чистоту.

К примеру, лестница из необработанного алюминия пачкает руки. Вследствие этого производители анодируют такие изделия, в том числе различные рукояти, перила, инструмент и многие другие предметы.

Технология химического анодирования алюминия

На современном производстве для создания защитных покрытий на поверхности алюминиевых изделий чаще всего используют метод сернокислого анодирования.

Суть технологии:

- Сначала поверхность металла очищают от жиров и загрязнений.

Затем в ванну с электролитом (в этом качестве выступает раствор серной кислоты h3SO4) погружают свинцовый катод и обрабатываемое изделие. Плотность жидкости составляет от 1 200 до 1 300 г/л; плотность электрического тока – от 10 до 50 мА/см²; напряжение – от 50 до 100 В; температура раствора от +20 °С до +30 °С (в дальнейшем при покраске она не должна превышать +20 °С).

Затем в ванну с электролитом (в этом качестве выступает раствор серной кислоты h3SO4) погружают свинцовый катод и обрабатываемое изделие. Плотность жидкости составляет от 1 200 до 1 300 г/л; плотность электрического тока – от 10 до 50 мА/см²; напряжение – от 50 до 100 В; температура раствора от +20 °С до +30 °С (в дальнейшем при покраске она не должна превышать +20 °С). - Изделие промывают в растворе каустической соды.

- На поверхности алюминиевой детали остается супертонкий оксидный слой.

Анодированный слой покрывает поверхность алюминиевого сплава неравномерно и с низкой скоростью. Для нанесения достаточно толстого покрытия плотность тока должна достигать 1,5-1,6 А/дм². Меньшие показатели ведут к формированию почти бесцветной пленки. Большая катодная плотность (отношение размеров катода к площади поверхности изделия) приводит к прогарам и растравливанию, что затрудняет работу с массивными деталями.

Оборудование для анодирования алюминия должно подбираться таким образом, чтобы площадь катода была равна, а лучше – вдвое превышала площадь обрабатываемого изделия.

Большое значение в ходе анодирования имеет надежность фиксации зажима и обеспечение хорошего электрического контакта изделия с источником тока.

В качестве электролита может использоваться не только раствор серной кислоты. Возможно применение:

- щавелевой кислоты;

- органических соединений и смесей;

- ортофосфорной кислоты;

- триоксида хрома.

Выбор того или иного электролитного раствора не связан с изменениями в технологическом процессе. Состав рабочей жидкости подбирают так, чтобы он способствовал формированию покрытия с оптимальными для последующего окрашивания характеристиками.

Процесс теплого анодирования алюминия

Теплое анодирование алюминия происходит при температуре +15…+20 °С. Некоторые недостатки этого метода обработки:

- Относительно невысокая степень защиты от коррозии. Подобная обработка не гарантирует того, что при контакте с химически агрессивной средой либо металлом анодированный слой выдержит воздействие кислорода.

- Слабая защита от механических повреждений.

Технологический процесс теплого анодирования включает такие этапы, как:

- Обезжиривание поверхности.

- Фиксация детали.

- Оксидирование до формирования светло-молочной пленки.

- Промывание под струей холодной воды.

- Горячее окрашивание краской на основе анилина.

- Выдержка в течение получаса.

Эта технология дает возможность получить необычайно красивую поверхность. Обработанные подобным образом детали не предназначены для эксплуатации в экстремальных условиях. Благодаря высокой адгезивности полученная пленка представляет собой оптимальную основу для нанесения долговечного лакокрасочного покрытия.

Холодное анодирование алюминия

Эта технология предусматривает оксидирование поверхности алюминиевых деталей при температуре от -10 °С до +10 °С и позволяет получить значительно более качественное защитное покрытие, чем при теплом анодировании.

Обработанный металл отличается:

- высокой прочностью;

- малой скоростью растворения слоя;

- большой толщиной защитного слоя.

Технология холодного анодирования включает:

- обезжиривание поверхности изделия;

- закрепление детали на подвеске;

- анодирование с формированием плотного покрытия;

- промывание водой;

- закрепление анодированной пленки с помощью пара или горячей дистиллированной воды.

Данную технологию отличает долгое принудительное охлаждение. Закрепленный оксидированный слой обладает крайне высокой устойчивостью к повреждающим внешним воздействиям. Однако взаимодействие с титаном в течение нескольких десятилетий способно в некоторой степени ухудшить защитные свойства обработанной таким способом поверхности.

Покрытия, полученные с помощью холодного анодного окисления, отличают хорошие декоративные качества и высочайшая стойкость к износу. Однако имеется и недостаток: краска для анодирования такого алюминия может быть исключительно неорганической.

Однако имеется и недостаток: краска для анодирования такого алюминия может быть исключительно неорганической.

Окрашивание анодированного алюминия

Из-за высокой пористости анодированный слой легко поглощает влагу, различные растворы и органику. Плюсом большого количества пор является их позитивная роль в формировании достаточно толстого покрытия. Но эта особенность ухудшает эксплуатационные характеристики изделий. По этой причине оксидные пленки требуют дополнительной обработки, позволяющей с помощью гидратированного оксида алюминия или различных ЛКМ и пропиток закупорить имеющиеся мельчайшие пустоты.

Для окрашивания прозрачных и полупрозрачных оксидированных покрытий применяют растворенные в воде кислотные органические красители. Отличия в окраске анодированных слоев, полученных с применением разных электролитных растворов, обусловлены различной структурой, пористостью и их естественными оттенками.

Чтобы получить нужные цвета, обычно используют смесь анилиновых красок. Также часто в ход идут неорганические соединения. Однако реакция двойного обмена в растворах неорганических солей дает ограниченную цветовую гамму вкупе с высокой светостойкостью.

Также часто в ход идут неорганические соединения. Однако реакция двойного обмена в растворах неорганических солей дает ограниченную цветовую гамму вкупе с высокой светостойкостью.

Уплотнение в растворах солей хрома позволяет придать металлу высокую стойкость к коррозии в водной среде. Чаще всего пользуются натриевой солью, так как она наиболее доступна по стоимости. Проведенные в свое время в США и Советском Союзе исследования легли в основу технических условий DEF151, которые регламентируют состав двухромовокислых солей, используемых для утолщения анодных покрытий.

Для уплотнения покрывающего слоя могут применяться как раствор бихромата натрия, так и его сочетания с карбонатом или гидроксидом натрия. Время обработки в растворе натрия двухромовокислого – от 5 до 10 минут. Этого мало для полноценного утолщения, но достаточно для поглощения большого количества хроматов, окрашивающих оксидированный слой в желтый цвет. Интенсивность окраски зависит от толщины анодирования алюминия.

Период обработки бихроматом без других компонентов должен быть равен времени анодирования алюминия. Такая процедура иногда не дает требуемую степень уплотнения, но обеспечивает хорошую гидратацию.

Рекомендуем статьи

- Хранение электродов и восстановление покрытия

- Сила сварочного тока: разбираемся в нюансах настройки

- Фосфатирование: особенности технологии

Окрашивание покрытий не всегда происходит посредством органических или неорганических красок. При обработке алюминия некоторыми видами электролитных растворов возможно цветное анодирование. Можно получить различные оттенки (светло-соломенный, золотистый или бронзовый) при оксидировании сначала с помощью переменного, а затем посредством постоянного тока.

Также окрашивание можно осуществлять посредством электрохимической обработки в растворах солей олова или никеля.

С помощью анодирования можно добиться значительного улучшения эксплуатационных характеристик изделий из алюминиевых сплавов. При такой обработке формируется плотная оксидная пленка, которой можно придавать различные свойства, меняя способ получения покрытия. В промышленности чаще всего прибегают к твердому анодированию с образованием прочного слоя, устойчивого к механическим повреждениям.

При такой обработке формируется плотная оксидная пленка, которой можно придавать различные свойства, меняя способ получения покрытия. В промышленности чаще всего прибегают к твердому анодированию с образованием прочного слоя, устойчивого к механическим повреждениям.

При теплом анодировании образуется пористое покрытие небольшой прочности, которое может служить отличной основой для последующей окраски. Холодный способ дает возможность получить толстый оксидный слой, устойчивый к коррозии.

2.3 Анодирование алюминия

Анодное оксидирование алюминия – процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, щавелевая, сульфосалициловая кислота и хромовый ангидрид. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 24 до 120 В.

При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут полностью растворяться, образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/ В или частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм, состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов. Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы – палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы – палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Состав и свойства анодно-оксидных покрытий

Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al2O3*H2O (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

Цветные покрытия (получение напрямую из электролита)

Анодно-оксидные покрытия, полученные, например, в оксалатном электролите, имеют обычно желтоватый оттенок. Если в этом электролите алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных покрытий (получение пористого покрытия и окраска в отдельном растворе)

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей.

Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с.

Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия.

Для получения необходимых цветов окраски используют смеси анилиновых красителей.

Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты.

Кроме органических красителей применяются и неорганические.

Ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей

Окисные пленки, полученные из сернокислого электролита, обладают высокой адсорбционной способностью и стойкостью против коррозии. Важным достоинством этого электролита является то, что в нем можно анодировать почти все алюминиевые сплавы. Не рекомендуется применять анодирование в серной кислоте только для деталей, имеющих узкие щели, зазоры, клепаные или сварные соединения во избежание коррозии металлов, от следов электролита.

Анодирование производится и электролите состава г/л:

серная кислота H2SO4 – 170-200

температура 15-25 °С.

Анодную плотность тока выбирают с учетом состава обрабатываемого сплава, Алюминий и плакированный металл анодируют при плотности тока 1-2 А/дм2 и напряжении 10-15 В; дюралюминий и силумин – при плотности тока 0,5-1 А/дм2 и напряжении 12-20 В. Продолжительность анодирования 30-50 мин. В качестве катода используют свинец; отношение площади катодов к плошали анодов 1:1 или 2:1.

При повышении температуры электролита и плотности тока продолжительность анодирования может быть сокращена, но качество пленки при этом ухудшается. Поэтому при длительной работе ванн электролит следует охлаждать водяными рубашками или свинцовыми и титановыми змеевиками.

Детали загружают в ванну на подвесках, изготовленных из алюминия. От качества электрического контакта между подвесками и деталями зависит качество получаемой пленки. В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

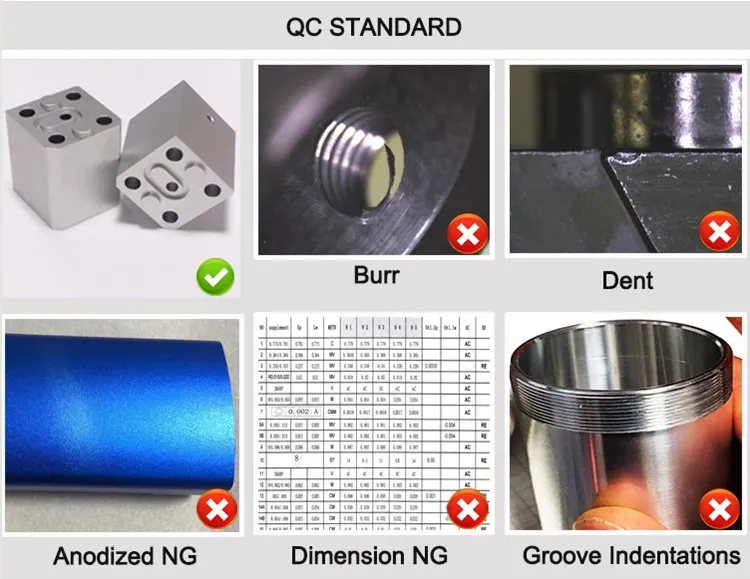

| Дефект | Причина дефекта | Способ устранения |

| Отсутствие пленки на отдельных местах | Плохой контакт детали с подвеской | Улучшить контакт |

| Прожог металла | Неплотный контакт детали с подвеской | Улучшить контакт |

| Соприкосновение деталей друг с другом | Увеличить расстояние между деталями | |

| Короткое замыкание между деталью и катодом | Устранить короткое замыкание | |

| Хрупкость пленки | Температура электролита ниже 15 °С | Повысить температуру электролита |

| Растравливание анодной пленки | Температура электролита выше 25 °С | Охладить электролит |

| Большая продолжительность анодирования | Уменьшить время анодирования | |

| Большая концентрация кислоты | Откорректировать электролит | |

| Темные пятна и полосы, рыхлая пленка | Содержание алюминия в электролите более 30 г/л | Удалить окислы алюминия декантацией |

После окончания процесса анодирования детали тщательно промывают в проточной воде до полного удаления следов электролита и подвергают дополнительной обработке: уплотнению для повышения коррозионной стойкости анодной пленки или окрашиванию для улучшения декоративной отделки. Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Уплотнение анодных пленок проводится обработкой их горячей водой или растворами хроматов. В обоих случаях окись алюминия гидролизуется, увеличиваясь в объеме, и заполняет поры. Обработку в горячей воде ведут при температуре 95-100 °С в течение 20-30 мин. Хроматную обработку ведут в растворе, содержащем 80-100 г/л бихромата натрия или калия при температуре 80-90 °С в течение 10-15 мин. Анодная пленка приобретает при этом лимонно-желтый цвет.

Удаление дефектной анодной пленки без нарушения размеров детали производят в растворе, содержащем хромовый ангидрид CrO317-20 г/л и фосфорную кислоту H3PO4 35 г/л. Температура 90-100 °С. Применяется также раствор едкого натра с концентрацией 100 r/л. Температура раствора 70-90 С.

При анодировании в щавелевокислом электролите получаются пленки, обладающие хорошими электроизоляционными свойствами. Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Анодирование постоянным током производят в электролите состава г/л:

щавелевая кислота H2C2O4 – 30- 50 г/л.

Режим работы: температура электролита 15-25 °С, анодная плотность тока 1-2 А/дм2, напряжение на ванне 40-60 В (к концу электролиза достигает 60-70В).

Для получения твердых пленок с хорошими электроизоляционными свойствами их толщина должна быть не менее 25-40 мкм.

Вредными примесями, ухудшающими качество анодирования, являются хлор и алюминии. Их допустимая концентрация в электролите составляет соответственно 0,04 г/л и 30 г/л.

Хромовокислые электролиты анодирования рекомендуются для получения защитных анодных пленок на деталях сложной конфигурации, имеющих клепаные и сварные соединения. Анодные пленки, получаемые из этого электролита, бесцветны, отличаются повышенной коррозионной стойкостью (применяются без дополнительной обработки), малой пористостью, высокой пластичностью и эластичностью, но характеризуются меньшей твердостью и износостойкостью по сравнению с оксидными пленками из сернокислых и щавелевокислых электролитов.

Электролит содержит г/л:

хромовый ангидрид CrO3 90-100 г/л

Плотность тока до 2 А/дм2. Температура электролита 35-40 °С. Продолжительность процесса анодирования 50-60 мин. Напряжение на ванне составляет 40-50 В, затем постепенно повышается до 100 В.

Скорость формирования оксидной пленки значительно зависит от температуры электролита, которую нужно поддерживать с точностью ±2 °С. Анодная пленка в зависимости от марки сплава имеет цвет от серого до коричневого с толщиной 3-4 мкм.

В процессе анодирования в электролите накапливается алюминий, уменьшается концентрация свободной хромовой кислоты за счет ее связывания алюминием и катодного восстановления шестивалентных ионов хрома до трехвалентных.

Так как работоспособность электролита определяется содержанием свободной хромовой кислоты, то требуется периодическое корректирование электролита добавлением хромового ангидрида, концентрацию которого можно доводить до 250 г/л.

При анодировании в хромовокислом электролите используют катоды из нержавеющей стали Х18Н9Т или алюминия марки А0. Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Вредной примесью при анодировании являются сульфат-ноны, они замедляют процесс анодирования и ухудшают качество получаемых пленок. При составлении электролита сульфат-ноны удаляют введением углекислого бария.

Что такое анодирование алюминия? – Medical Design and Outsourcing

[Изображение из Florida Anodize System & Technologies]

Нил Патель, вице-президент, Florida Anodize System & Technologies (FAST)

Анодирование алюминия представляет собой процесс электрохимической пассивации, посредством которого поверхностный слой алюминия подложка превращается в слой оксида алюминия. Хотя на алюминии можно обнаружить естественный оксидный слой, этот слой часто бывает неровным, тонким и обеспечивает плохую защиту. Контролируемое приложение электрического заряда в кислой электролитической ванне приводит к очень регулярному и однородному слою, который имеет повышенную прочность, а также стойкость к износу и коррозии. Кроме того, эти анодные слои могут подвергаться вторичной обработке для включения различных функциональных материалов, таких как красители или смазочные материалы.

Кроме того, эти анодные слои могут подвергаться вторичной обработке для включения различных функциональных материалов, таких как красители или смазочные материалы.

Существует множество процессов и стандартов, применимых к анодированию алюминия, наиболее распространенные из которых берут свое начало в оборонной, аэрокосмической и автомобильной промышленности. В США наиболее часто цитируемой спецификацией анодирования является спецификация Министерства обороны США MIL-A-8625, которая определяет три типа анодирования алюминия: тип I — анодирование хромовой кислотой, тип II — анодирование серной кислотой и тип III — твердое анодирование серной кислотой, с Чаще всего используются тип II и тип III.

Как наносят анодированные покрытия?

Процессы анодирования включают погружение алюминиевого компонента в кислую электролитическую ванну с последующим пропусканием электрического заряда через среду. Катод расположен снаружи бака, а алюминий служит анодом (отсюда и термин анодирование). Когда ток проходит через ванну, ионы кислорода высвобождаются из кислого электролита и соединяются с алюминиевой подложкой, образуя слой оксида алюминия. Важно отметить, что, в отличие от процесса окраски или нанесения покрытия, анодный слой полностью интегрируется в нижележащую подложку, фактически формируясь в подложке и из нее одновременно.

Когда ток проходит через ванну, ионы кислорода высвобождаются из кислого электролита и соединяются с алюминиевой подложкой, образуя слой оксида алюминия. Важно отметить, что, в отличие от процесса окраски или нанесения покрытия, анодный слой полностью интегрируется в нижележащую подложку, фактически формируясь в подложке и из нее одновременно.

На что обратить внимание при выборе анодированного покрытия?

Люди часто неправильно понимают терминологию анодирования, особенно в отношении фразы «твердое покрытие». Хотя на первый взгляд слово «твердый» может указывать на некоторую форму прочности или износостойкости, в данном случае «твердое покрытие» более точно относится к толщине анодного слоя. В спецификации MIL-A-8625, из которой произошел этот термин, даже не упоминаются какие-либо характеристики твердости для анодов типа II или типа III. На самом деле твердость оксида алюминия обоих типов была бы эквивалентной, хотя разница в толщине твердого покрытия существенно меняет внешний вид поверхности подложки.

Это, в свою очередь, приводит к тому, что анодное покрытие является идеальным для медицинских устройств. Как указывалось ранее, наиболее распространенные спецификации анодирования в США исходят от аэрокосмической и оборонной промышленности. Потребности этих отраслей сильно отличаются от потребностей медицинских и хирургических устройств. Например, механические аспекты аэрокосмической, оборонной и автомобильной промышленности требуют стойкости к истиранию, поэтому было бы уместно анодирование с твердым покрытием. Однако для медицинской и хирургической промышленности стойкость к истиранию не так важна, как химическая устойчивость, которая необходима для систем стерилизации.

Таким образом, в первую очередь необходимо, чтобы медицинское анодированное покрытие было достаточно прочным, чтобы выдерживать не менее 50 циклов (а лучше больше) этиленоксида, перекиси водорода или высокощелочного очистителя. Для этого потребуется, чтобы краситель не выщелачивался, не выцветал, не шелушился и не образовывал пузырей после повторной стерилизации.

Кроме того, помимо соображений толщины или химической стойкости, хорошее медицинское анодирование также должно иметь гладкую и ровную поверхность без локального изменения цвета, а цвета не должны казаться тусклыми или нечеткими (если только это не желаемый внешний вид). Скорее, для легкой идентификации и с учетом человеческого фактора в медицинских условиях анодные покрытия должны иметь яркое, легко идентифицируемое и блестящее покрытие.

Наконец, поскольку оценка человеческого фактора при проектировании медицинских устройств становится все более строгой, медицинское анодирование должно быть доступно во множестве цветов, чтобы помочь операторам легко различать типы устройств или поверхности управления. Несмотря на то, что доступна черная или прозрачная отделка, палитра невымываемых, устойчивых к стерилизации цветов позволяет производителям медицинского оборудования эффективно использовать цвет в качестве модальности человеческого фактора.

Таким образом, анодирование медицинского назначения должно быть:

- ровная и однородная отделка,

- доступен во множестве невымываемых цветов,

- быть эстетичным,

- устойчив к агрессивным химическим средам стерилизационных систем

На что обращать внимание при выборе поставщика услуг по анодированию

Поставщики услуг по анодированию есть практически в каждом уголке США. Тем не менее, в отрасли медицинского оборудования стоимость некачественной продукции исключительно высока, поэтому производители должны проявлять бдительность при выборе поставщика услуг по анодированию.

Тем не менее, в отрасли медицинского оборудования стоимость некачественной продукции исключительно высока, поэтому производители должны проявлять бдительность при выборе поставщика услуг по анодированию.

При выборе поставщика необходимо учитывать несколько важных моментов:

- Опыт работы в медицинской отрасли — большая часть анодирования выполняется для аэрокосмической и оборонной промышленности, поэтому выбор компании, занимающейся анодированием, не только с опытом, но и со специализацией в области медицинского оборудования, может радикально изменить ситуацию. повлиять на конечное качество анодного покрытия. Приемлемые масла для обработки, производственные стандарты и т. д. зависят от отрасли, поэтому обработка медицинского оборудования в химических ваннах, используемых в других отраслях, может привести к загрязнению ванны и получению несоответствующего материала.

- Соответствие требованиям медицинской промышленности — когда качество всех компонентов имеет решающее значение, важно, чтобы поставщик понимал нормативные требования сектора медицинского оборудования и имел проверенную отраслевую систему управления качеством, такую как ISO 13485.

- Утвержденное и масштабируемое производство. Консистенция и качество готового анодного покрытия должны быть измерены и подтверждены на уровне, приемлемом для масштабируемого производства. При выборе поставщика уместно спросить о проценте прохождения QC компанией, особенно в связи с тем, что в отрасли медицинского оборудования затраты, связанные с возвратом несоответствующих / несоответствующих материалов, могут быть как значительными с финансовой точки зрения, так и нормативными осложнениями. Проходной балл QC 98% и более обычно являются признаком высококачественного анодного процесса медицинского уровня.

Нил Пател (Neel Patel) — вице-президент компании Florida Anodize System & Technologies (FAST) в Сэнфорде, штат Флорида. Для получения дополнительной информации посетите сайт anodizefast.com или напишите по адресу электронной почты [email protected].

Мнения, выраженные в этом сообщении в блоге, принадлежат только авторам и не обязательно отражают точку зрения компании Medical Design and Outsourcing или ее сотрудников.

Что такое анодирование и как оно работает?

Что такое анодирование? Анодирование является ключом к финишной обработке деталей из алюминия и других металлов. Узнайте, как работает анодирование и почему оно является важной частью обработки и производства с ЧПУ.

Что такое анодирование?

Анодирование является ключевым этапом производства алюминиевые детали с ЧПУ . Электрохимический процесс, включающий покрытие металлической детали оксидным поверхностным слоем, анодирование придает детали дополнительную прочность и более привлекательный внешний вид. В то время как анодирование наиболее распространено с алюминий , другие подложки могут быть анодированы, включая магний и титан.

Анодирование обеспечивает устойчивость детали к коррозии и износу при длительном использовании, а также сохранение внешнего вида при любых условиях. Во многих случаях производители отправляют детали стороннему поставщику услуг, специализирующемуся на анодировании, подобно тому, когда вам нужна термообработка, отпуск или гальваническое покрытие.

Наиболее распространенными типами анодирования являются тип I (анодирование хромовой кислотой), тип II (анодирование серной кислотой) и тип III, также известный как твердое покрытие. Каждый тип анодирования идеально подходит для различных материалов и служит своим особым производственным параметрам. Несмотря на определенные преимущества и недостатки каждого типа, все они работают примерно одинаково.

В этой статье мы объясним, как работает общий процесс анодирования, общие производственные параметры, а также ключевые преимущества и недостатки для нескольких приложений. Если вы готовы запустить свои детали в производство, перейдите сюда, чтобы узнать больше о наших услуги по отделке поверхностей .

Знаете ли вы, что мы предлагаем услуги по обработке с ЧПУ у местных производителей?

Изучите наши варианты местных источников с помощью Hubs Local Загрузите свой дизайн для бесплатной мгновенной оценки

Как работает анодирование?

Самый простой способ понять, как работает анодирование, можно узнать из названия. Чтобы анодировать деталь, вы подключаете ее к положительной клемме электрической цепи, также называемой анодом. Затем вы погружаете деталь в кислый раствор электролита. Этот раствор содержит химические соединения, такие как фосфат натрия, которые наполняют ванну положительными и отрицательными ионами.

Чтобы анодировать деталь, вы подключаете ее к положительной клемме электрической цепи, также называемой анодом. Затем вы погружаете деталь в кислый раствор электролита. Этот раствор содержит химические соединения, такие как фосфат натрия, которые наполняют ванну положительными и отрицательными ионами.

После того, как деталь погружена в воду и закреплена на подвеске, чтобы она не двигалась, вы прикладываете отрицательный конец цепи или катод к металлическому электроду в ванне. Когда вы пропускаете напряжение через цепь, отрицательный электрод притягивает положительные ионы (катионы) из детали, а алюминиевая часть притягивает отрицательные ионы O2 (анионы) из раствора.

Когда положительные ионы алюминия покидают поверхность детали, она становится пористой, вступая в реакцию с отрицательными ионами O2, образуя слой оксида алюминия.

Разобьем процесс на несколько простых шагов:

Превратить деталь в анод с положительным зарядом

Превратите металлические пластины в катод с отрицательным зарядом

Погрузите оба в кислотную ванну

Подать напряжение

Вычесть ионы алюминия из детали, создав поры

Привлечение ионов кислорода к поверхности детали

В результате реакции образуется твердый, устойчивый к коррозии слой оксида алюминия

Как анодировать алюминий?

youtube.com/embed/BhUjEacii3k” frameborder=”0″ allow=”encrypted-media” allowfullscreen=””>Вот подробное введение в анодирование и почему это идеальный процесс отделки (и необходимый для изготовленные на заказ алюминиевые детали ). Мы занимаемся правильной укладкой, очисткой и травлением, удалением мути, окраской, герметизацией, отверждением и обертыванием.

Каковы параметры и свойства анодирования?

Вот параметры, которые следует учитывать при анодировании:

Когда вы настраиваете эти параметры, свойства материала, измененные анодированием, включают:

С точки зрения толщины, анодированные детали образуют более глубокие поры и более толстый слой оксида алюминия, чем больше времени они проводят в кислом растворе. Анодированные покрытия имеют толщину от 8 до 16 мкм или до 35-50 мкм для твердого покрытия.

Для получения дополнительной информации о выборе правильного процесса анодирования с концентраторами ознакомьтесь с нашим Страница Surface Finish Service или посетите наш Справочный центр .

В чем разница между анодированием и гальванопокрытием?

Если вы знакомы с гальванопокрытием, вы можете заметить, что анодирование во многом похоже. Сравнение двух процессов определенно помогает понять анодирование как уникальный и важный шаг в производстве. ЧПУ алюминиевые детали.

Подобно анодированию, гальваническое покрытие заключается в помещении детали в ванну с электролитом и приложении к ней заряда. Ключевое отличие заключается в том, что при гальванике деталь заряжается отрицательно, становясь катодом, а не анодом.

Анод наносится на кусок желаемого материала для покрытия, например, на золото. Как и при анодировании, эта схема позволяет положительно заряженным ионам течь к катоду (детали). Эти ионы покрывают деталь тонким равномерным слоем.

Как происходит анодирование на практике?

Анодирование проводится по той же схеме, что и многие другие процессы отделки. На практике это означает, что вы должны следовать этому процессу:

Подготовка поверхности

Анодировать

Очистите детали

Добавить цвет

Запечатывает поры

Подготовка поверхности

Перед анодированием детали необходимо подготовить ее поверхность механическими и химическими средствами. Сначала отполируйте или отпескоструйте поверхность, чтобы убедиться, что ваша деталь имеет желаемый внешний вид. Дробеструйная обработка придаст вашей детали естественную матовость, а браширование придаст вашей детали матовый вид.

Сначала отполируйте или отпескоструйте поверхность, чтобы убедиться, что ваша деталь имеет желаемый внешний вид. Дробеструйная обработка придаст вашей детали естественную матовость, а браширование придаст вашей детали матовый вид.

Химикаты, которые вы используете перед анодированием, будут влиять на глянец вашей детали. Травление, например, придаст вашей детали гладкую атласную поверхность. Для глянцевого покрытия вам понадобится яркое погружение или химическая полировка.

Затем промойте деталь деионизированной водой и другими растворителями, чтобы удалить загрязнения, в том числе остатки после механической обработки, такие как масла и охлаждающая жидкость. Поместите промытые детали в химическую ванну с гидроксидом натрия (NaOH) и азотной кислотой (HNO3), чтобы очистить верхний слой металла. Если вы уже обрабатывали деталь механически, этот шаг не всегда необходим.

Вы также можете замаскировать области детали, чтобы предотвратить образование на них поверхности анодирования.

Анодирование

Затем поместите деталь или детали в ванну для анодирования, подключенную к электрической цепи. Параметры могут варьироваться в зависимости от желаемых свойств, описанных выше, включая состав раствора, температуру, плотность тока, напряжение и время.

Очистка деталей

После анодирования необходимо очистить деталь деионизированной водой и растворителями. Не забудьте после этого высушить деталь. Это удалит излишки раствора и подготовит деталь к хроматической отделке.

Добавить цвет

Вы можете управлять цветом детали во время анодирования. Длины волн видимого спектра света, измеряемые в нанометрах, могут отражать по-разному в зависимости от толщины оксидного покрытия. Различные параметры позволяют получить различные цвета.

Чтобы придать изделию бронзовый или черный цвет, погрузите его в раствор солей металлов. Они вступают в реакцию с поверхностью, заполняя поры химическим соединением черного или бронзового цвета. Этот процесс называется электролитическим окрашиванием.

Этот процесс называется электролитическим окрашиванием.

Если вы хотите другой цвет, вы можете использовать краску погружением, которая заполняет поры раствором красителя. Окунув деталь в краситель, поместите ее в нагретую деионизированную воду, чтобы остановить дальнейшие реакции. Окрашивание погружением является наименее долговечным из описанных здесь вариантов окрашивания, поскольку со временем цвет может ухудшиться под воздействием ультрафиолетового излучения.

Заделка пор

После анодирования необходимо запечатать микроскопические поры на поверхности детали, чтобы предотвратить дальнейшую коррозию и улучшить характеристики. Без герметизации пор анодированные детали могут казаться липкими на ощупь. Кроме того, открытые поры могут собирать грязь, загрязнения и пятна.

Существует три распространенных процесса герметизации пор:

Горячая ДИ-герметизация:

При использовании этого метода деталь погружается в деионизированную воду, нагретую почти до кипения. Вода вступает в реакцию с деталью с образованием гидратированного оксида алюминия или бемита. Бемит занимает больше места, чем оксид алюминия, и заполняет поры.

Вода вступает в реакцию с деталью с образованием гидратированного оксида алюминия или бемита. Бемит занимает больше места, чем оксид алюминия, и заполняет поры.

Этот процесс прост и легко стандартизируется. Однако это требует больших затрат энергии и может вызвать вымывание краски и вымывание цвета на окрашенных деталях.

Среднетемпературная герметизация

Менее энергоемкий, чем горячая герметизация, в этом методе используются растворенные соли металлов, такие как соли никеля, магния или кобальта, которые взаимодействуют с поверхностью и заполняют поры.

Этот метод лучше подходит для окрашенных деталей и уменьшает образование уплотняющей сажи или минеральных отложений на поверхности. Однако его сложнее контролировать и сложнее повторить с той же точностью.

Холодная герметизация или герметизация при комнатной температуре

Холодная герметизация обычно включает составы на основе фторида никеля, предназначенные для взаимодействия с пористым слоем оксида алюминия и осаждения в виде герметизирующего слоя фторалюмината на поверхности.

Этот процесс травит поверхность для лучшей адгезии и производительности. Он также соответствует некоторым военным и автомобильным спецификациям. Однако это может быть медленным, и может потребоваться горячая водяная баня для ускорения отверждения, что затрудняет контроль.

Что дает анодирование и зачем его делать?

Анодирование чрезвычайно выгодно, если вы хотите получить высококачественный и долговечный алюминиевые детали. Поскольку оксидный слой полностью интегрирован с поверхностью материала, со временем он не будет скалываться, отслаиваться или трескаться. Чего нельзя сказать о краске или порошковой окраске. Анодированные покрытия имеют очень долгий срок службы благодаря превосходному сцеплению и адгезии покрытия.

Анодирование также упрочняет поверхность детали до твердости по шкале Роквелла 70C, что гарантирует, что деталь выдержит многократную эксплуатацию. Поскольку анодированные детали очень долговечны, их не часто нужно смазывать, кондиционировать или перекрашивать. Кроме того, твердый анодированный алюминий является электрическим изолятором и служит жизнеспособным изоляционным материалом, когда других оказывается недостаточно.

Кроме того, твердый анодированный алюминий является электрическим изолятором и служит жизнеспособным изоляционным материалом, когда других оказывается недостаточно.

Когда вы используете анодирование для придания деталям определенного цвета, эти красители и красители не ложатся ненадежно на плоскую поверхность. Красители просачиваются в полые поры, образовавшиеся в результате реакции анодирования. Это означает, что деталь не теряет свой цвет при истирании, износе, воздействии УФ-излучения и других источниках повреждений. В зависимости от типа анодирования, которое вы используете, также существует широкий выбор цветовой отделки.

Помимо этих преимуществ, сам процесс экономически эффективен, как и затраты на обслуживание детали в течение ее жизненного цикла. Мало того, анодирование относительно безопасно и производит меньше вредных или экологически вредных побочных продуктов, чем другие процессы отделки.

Что нужно знать перед анодированием деталей?

Несмотря на то, что анодирование является неотъемлемой частью производства высококачественных алюминиевых деталей, следует помнить о нескольких вещах, прежде чем приступать к процессу. Конечно, не все материалы можно анодировать. Скорее всего, вы когда-либо будете анодировать только алюминий, хотя титан, цинк, тантал и ниобий также могут нуждаться в быстром раунде анодирования.

Чтобы анодировать деталь, ее необходимо полностью погрузить в раствор. Обычно для этого требуется закрепить деталь на подвесах, а это означает, что ваша деталь будет иметь конструктивные особенности, не вступающие в контакт с анодируемым раствором. В результате деталь никогда не может быть полностью анодирована на 100% ее поверхности.

Еще один фактор, о котором следует помнить, это то, что геометрические размеры и допуски вашей детали могут измениться при анодировании. Анодирование создает слой на детали, поэтому помните об этом, когда вы находитесь в процессе проектирования.

Затем в ванну с электролитом (в этом качестве выступает раствор серной кислоты h3SO4) погружают свинцовый катод и обрабатываемое изделие. Плотность жидкости составляет от 1 200 до 1 300 г/л; плотность электрического тока – от 10 до 50 мА/см²; напряжение – от 50 до 100 В; температура раствора от +20 °С до +30 °С (в дальнейшем при покраске она не должна превышать +20 °С).

Затем в ванну с электролитом (в этом качестве выступает раствор серной кислоты h3SO4) погружают свинцовый катод и обрабатываемое изделие. Плотность жидкости составляет от 1 200 до 1 300 г/л; плотность электрического тока – от 10 до 50 мА/см²; напряжение – от 50 до 100 В; температура раствора от +20 °С до +30 °С (в дальнейшем при покраске она не должна превышать +20 °С).