блоков EPS | Геопена, пенополистирол, пенополистирол и полистирол

КАТЕГОРИЯ

Часто задаваемые вопросы

Пеноблоки EPSпроизводятся в больших формах размером от 3 х 4 х 16 до 4 х 6 х 24 фута в зависимости от объекта. Затем блоки нарезаются с помощью компьютеризированной машины с горячей проволокой до желаемых размеров.

Пенополистирольные блоки производятся с плотностью от 0,7 фунта на кубический фут до 3 фунтов на кубический фут. Более высокие плотности доступны для специальных применений.

Пенополистирол плотностью 0,9 фунта на кубический фут имеет прочность на сжатие 520 фунтов на квадратный фут при деформации 1%. Человек весом 200 фунтов, стоящий на блоке пенополистирола плотностью 0,9 фунта, обычно не производит впечатления. Блок EPS плотностью 2,8 фунта на кубический фут имеет прочность на сжатие 2680 фунтов на квадратный фут при деформации 1%.

Пенополистирол имеет очень низкий уровень водопоглощения. В зависимости от плотности он колеблется от 2% до 4% при полном погружении.

В зависимости от плотности он колеблется от 2% до 4% при полном погружении.

Блоки пенополистирола имеют вес примерно 60 фунтов на кубический фут. EPS используется в большинстве имеющихся в продаже доковых поплавков и используется в некапсулированном виде в прудах и озерах по всей стране. Блок пенополистирола толщиной 4 х 8 футов х 12 дюймов будет плавать на 960 фунтов, когда половина блока находится вне воды.

Проекты

Несмываемая пенопластовая система

Несмываемая пенопластовая система Universal Foam Product была разработана для повышения качества и эффективности строительства театра, лекционного зала или аудитории при одновременном улучшении общей акустики помещения.

Проекты клиентов

Формы из пенополистирола для архитектурных форм

Блоки из пенополистирола — отличный источник для создания бетонных форм и форм для литых каменных архитектурных элементов.

Проекты клиентов

Бетонные скамейки North Mahaska

Школьный округ в Нью-Шэроне, штат Айова, использовал легкую пенополистироловую пену при строительстве новых бетонных скамеек.

Проекты клиентов

EPS15 Geofoam Grade Beam Foundation

Офисное здание в Уэстлейке, штат Луизиана, использовало блоки EPS15 Geofoam для формирования системы фундаментных балок

Проекты клиентов

EPS Geofoam используется для многоуровневых сидений

River Raisin Национальный образовательный и региональный центр для посетителей использует пенополистирол EPS для создания многоуровневых рядов сидений в лекционном зале учреждения.

Проекты клиентов

Скамьи из легкого бетона

Скамьи из легкого бетона изготавливаются на заводе с использованием пенополистирольных блоков номинальной плотности в один фунт в качестве заполнения пустот, чтобы сделать скамейки максимально легкими без ущерба для прочности или структурной целостности.

Проекты клиентов

Пенополистирол

Компания Universal Foam Products поставила большие блоки пенополистирола для ветряной электростанции в Техасе

Проекты клиентов

Панель из пенополистирола, используемая в качестве амортизации для панелей из тяжелого сборного железобетона

Панели и блоки из пенополистирола обеспечивают амортизацию для панелей из тяжелого сборного железобетона при хранении и транспортировке

Проекты клиентов

Блоки Geofoam EPS12 использовались для решения инженерной проблемы

У нашего заказчика была подпорная стена длиной 70 футов и высотой 3 фута с перепадом высоты 5 футов от одного конца до другого

Проекты клиентов

Вспененный пенополистирол Geofoam

Строительная группа Macon из Чикаго, штат Иллинойс, получила право на проект реконструкции школы Уолкотт в Чикаго, штат Иллинойс 60622

Проекты клиентов

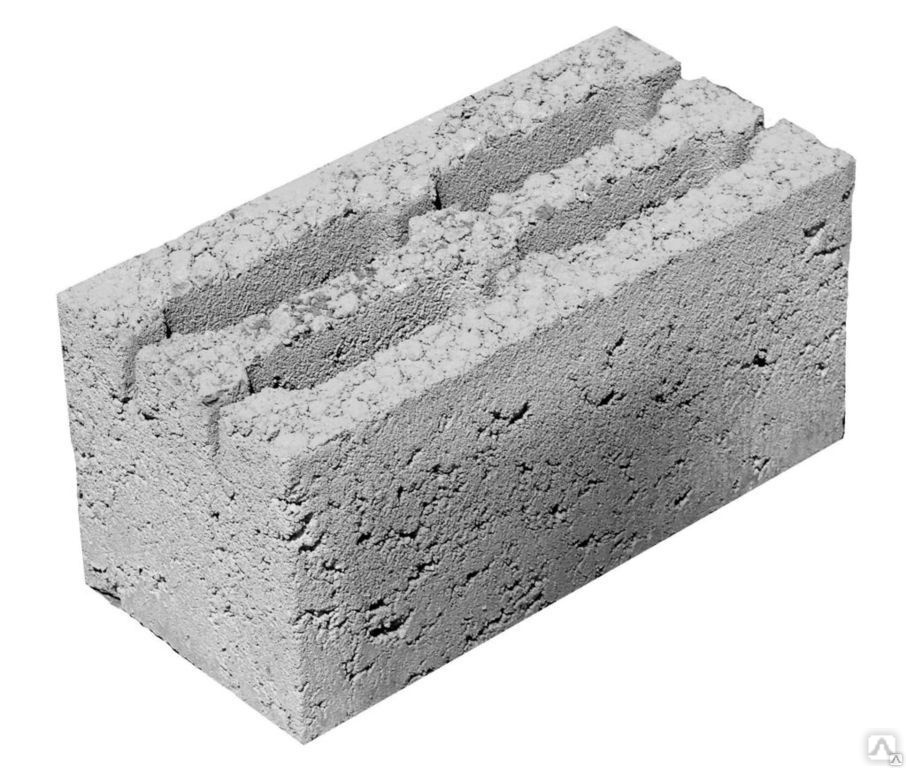

Блоки из легкого ячеистого бетона (CLC)– преимущества, недостатки и производственный процесс Блоки

CLC (блоки из легкого ячеистого бетона) изготавливаются из легкого ячеистого бетона (CLC) или пенобетона. Ячеистый легкий бетон (CLC) представляет собой легкий бетон, который производится путем смешивания цемента и шлама летучей золы с предварительно сформированной пеной.

Ячеистый легкий бетон (CLC) представляет собой легкий бетон, который производится путем смешивания цемента и шлама летучей золы с предварительно сформированной пеной.

Эти блоки CLC конкурентоспособны по цене с красными глиняными кирпичами и обеспечивают значительную экономию на готовых конструкциях.

Преимущества блоков CLC в строительстве

- Малый вес: Плотность блоков CLC варьируется от 600 до 800 кг/м3. Это почти в три раза меньше, чем у традиционных глиняных кирпичей или зольных кирпичей.

- Снижение стоимости строительства: Общая статическая нагрузка конструкции уменьшается, когда в строительстве используются блоки CLC. Путем соответствующей оптимизации конструкции домовладельцы могут сэкономить деньги на основных строительных материалах, таких как цемент и сталь.

- Экологичность: блоки CLC изготовлены из таких материалов, как летучая зола и другие промышленные отходы.

В процессе производства блоков CLC не выделяются вредные стоки, воздействующие на землю, воду или воздух.

В процессе производства блоков CLC не выделяются вредные стоки, воздействующие на землю, воду или воздух. - Звуко- и теплоизоляция: Блоки CLC отлично подходят как для звукоизоляции, так и для теплоизоляции. Это снижает затраты энергии на обогрев и охлаждение домов, тем самым снижая затраты на электроэнергию для владельцев домов.

- Более низкое водопоглощение: Из-за наличия воздушных карманов, которые не связаны между собой, водопоглощение блоков CLC относительно ниже, чем у любых других материалов. Это намного лучше, чем бетон 50% и обычный кирпич, который имеет водопоглощение от 50% до 80%. Низкое водопоглощение этих блоков поможет уменьшить трещины в стенах.

- Противопожарная защита: Пенобетонные блоки обеспечивают надежную защиту от огня. При толщине стенки всего 100 мм и плотности 1000 кг/м3 обеспечивает огнестойкость для передачи тепла в течение 4 часов без выделения токсичных паров во время пожара.

Огнестойкость ячеистого бетона намного выше, чем у кирпичной кладки или плотного бетона.

Огнестойкость ячеистого бетона намного выше, чем у кирпичной кладки или плотного бетона. - Простота обращения: Благодаря меньшему весу блоки CLC просты в обращении и установке, что позволяет минимизировать затраты на строительство. Они также требуют меньшего количества материалов, таких как цемент и песок, во время строительства для склеивания.

Где используются блоки CLC (приложения)?

- Акустическая конструкция

- Сборные наружные стены

- Изоляция и гидроизоляция крыши

- Зеленое строительство

- Дополнительные этажи к существующей конструкции

- Building material for highrises

- Air-conditioned buildings

- Low cost housing

- Subways

Raw materials used in Manufacturing CLC blocks

- Portland Cement

- Flyash

- Water

- Foaming agent

Процесс производства блоков CLC

- Для производства 1 куб.

см кирпича CLC в смеситель добавляют примерно 5 мешков цемента марки OPC 53 и 500 кг летучей золы.

см кирпича CLC в смеситель добавляют примерно 5 мешков цемента марки OPC 53 и 500 кг летучей золы. - Добавляется около 1,2 кг пенообразователя, разбавленного 30 л воды, и тщательно перемешивается.

- Пенообразователь позволяет воздуху увлекать смесь, делая суспензию легкой. Если необходимая плотность достигнута, то навоз сливают в тележки.

- Затем суспензию заливают в собранные формы из кирпича необходимого размера и оставляют на 18-24 часа.

- Готовые кирпичи CLC доставляются в зону отверждения и оставляются на 28 дней. Хорошее отверждение придает кирпичу прочность и стабильность размеров.

- Отверждение паром также используется в некоторых случаях для сокращения периода отверждения. Это подходит для более высоких скоростей производства. Отверждение паром требует меньше труда, меньших производственных затрат и лучшей отделки.

Посмотрите видео о процессе производства блоков CLC:

Стандартные размеры блоков CLC доступны на рынке

CLC Blocks are usually available in the following 4 dimensions:

- 600mm x 200mm x 100mm

- 600mm x 200mm x 150mm

- 600mm x 200mm x 200mm

- 600mm x 200mm x 250mm

How Многие блоки CLC есть в 1 кубическом метре (сперма)

| Блоки CLC Размер | блоки на сперму |

| 600 мм x 20024 9024 9024 9024 9024 9024 9024 9024 9024 9024 | |

600 мм. |

В процессе производства блоков CLC не выделяются вредные стоки, воздействующие на землю, воду или воздух.

В процессе производства блоков CLC не выделяются вредные стоки, воздействующие на землю, воду или воздух. Огнестойкость ячеистого бетона намного выше, чем у кирпичной кладки или плотного бетона.

Огнестойкость ячеистого бетона намного выше, чем у кирпичной кладки или плотного бетона. см кирпича CLC в смеситель добавляют примерно 5 мешков цемента марки OPC 53 и 500 кг летучей золы.

см кирпича CLC в смеситель добавляют примерно 5 мешков цемента марки OPC 53 и 500 кг летучей золы.