Что такое U-образные газосиликатные блоки и какими характеристиками они обладают

Одним из важнейших элементов конструкции стены из газосиликатных блоков являются перемычки над дверными и оконными проемами. Они могут быть разных видов и иметь различные конструкции.

Для дома из газобетона лучше всего использовать перемычки из этого же материала. Тогда стена будет однородной по всем прочностным и теплофизическим показателям. Для проемов шириной до 2,5 м выпускаются специальные монолитные готовые перемычки.

Однако они достаточно дороги. А если ширина проема превышает 2,5 м, их длины не хватит для организации качественного перекрытия. Поэтому для удешевления строительства и перекрытия широких проемов применяют специальные U-образные блоки.

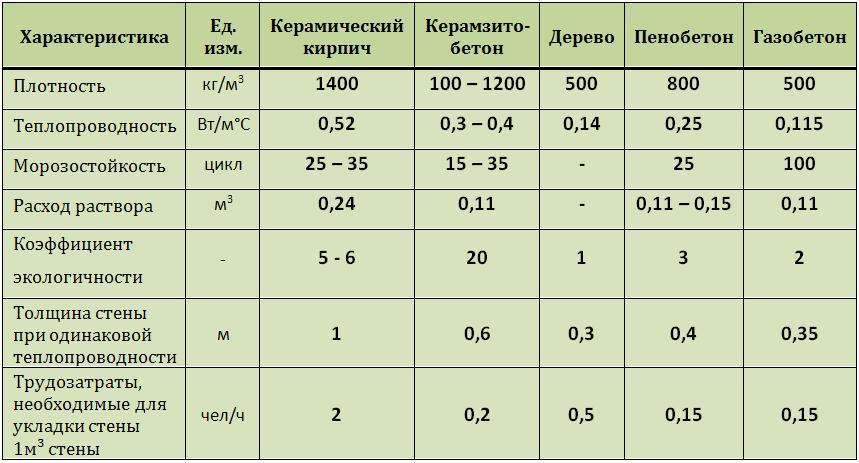

Материал. Блоки изготовлены из газосиликата. Это вид легкого ячеистого бетона, который в целом называют газобетоном. Его пористая структура обеспечивает малый вес и низкую теплопроводность.

Напомним, что надо различать газосиликат и собственно газобетон. Первый содержит больше извести и обязательно проходит автоклавное твердение. В газобетоне больше цемента, такие блоки сушат не в автоклаве, а просто на воздухе. Газосиликатные блоки прочнее неавтоклавных, в них меньше влаги, они почти не дают усадки. Внешне их отличает более светлый, почти белый цвет.

Первый содержит больше извести и обязательно проходит автоклавное твердение. В газобетоне больше цемента, такие блоки сушат не в автоклаве, а просто на воздухе. Газосиликатные блоки прочнее неавтоклавных, в них меньше влаги, они почти не дают усадки. Внешне их отличает более светлый, почти белый цвет.

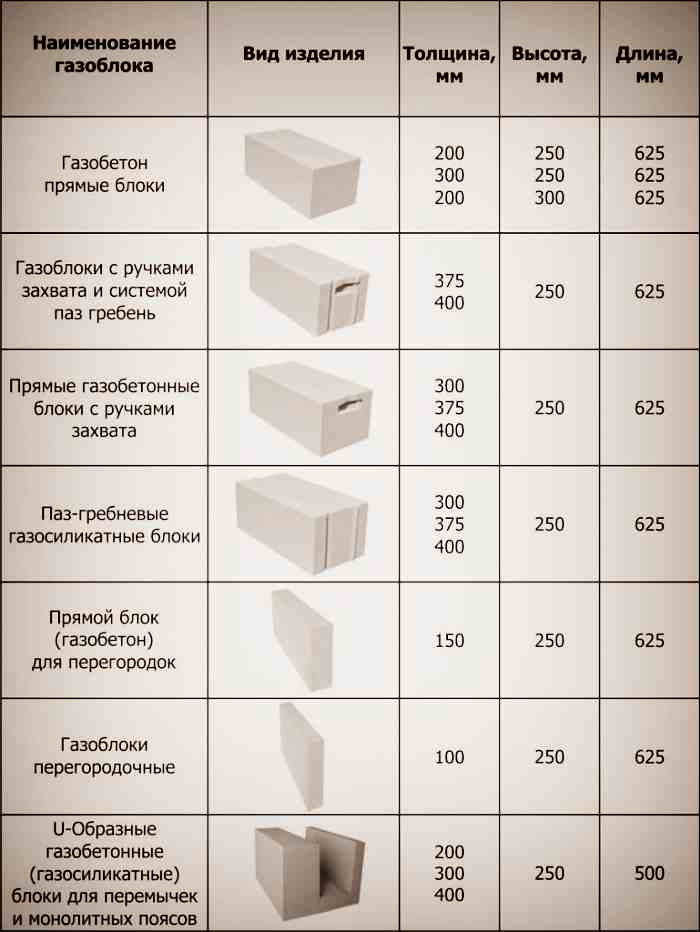

Размеры и форма. U-блоки имеют те же размеры, что и стеновые. Поэтому сборные перемычки из таких блоков отлично вписываются в общую кладку стены. Стандартная длина блоков — 600 или 625 мм, встречается также длина 500 мм. При необходимости блоки легко режутся под нужный размер. По толщине блоки имеют широкий выбор значений — от 200 до 500 мм. Это облегчает устройство перемычек в любых несущих и ненесущих стенах и перегородках.

По форме такой блок больше всего похож на лоток. Собственно, он им и является. Главная особенность U-образного блока — наличие широкой продольной полости, куда при устройстве перемычки укладываются утеплитель, арматурная сетка и заливается бетон.

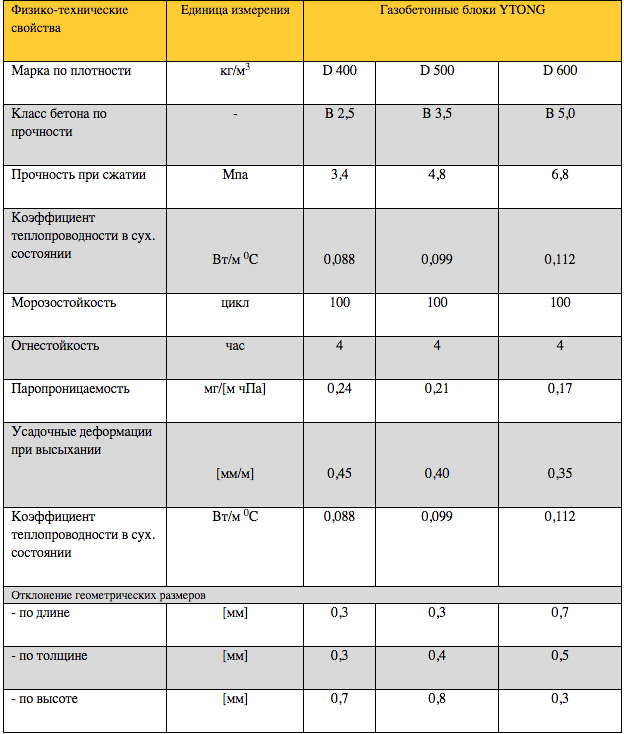

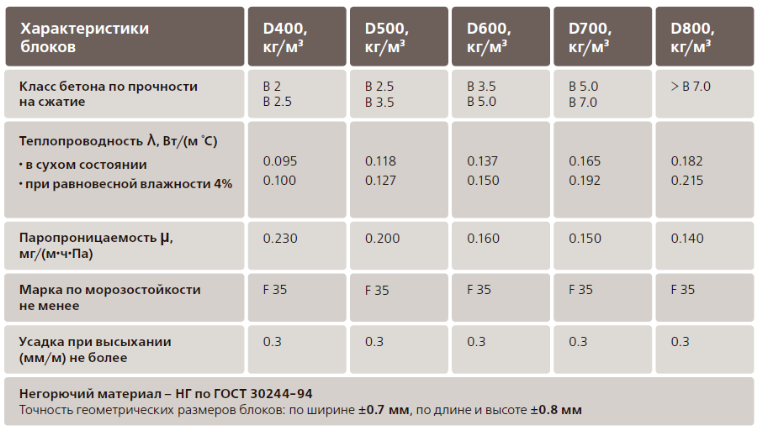

Прочность и плотность. К перемычкам над проемами предъявляются очень высокие требования по прочности. Они должны выдерживать нагрузку от вышележащих рядов кладки и предохранять от деформации расположенные ниже оконные рамы или дверные проемы. Поэтому U-блоки имеют показатели прочности не менее В 2,5 (обычно — В 3,5) и плотность Д500 и Д600.

Морозостойкость. Показатель достигает значения F100. Это соответствует показателю качественных стеновых блоков заводского изготовления, ведь U-образные блоки являются полноценным элементом общей конструкции кладки.

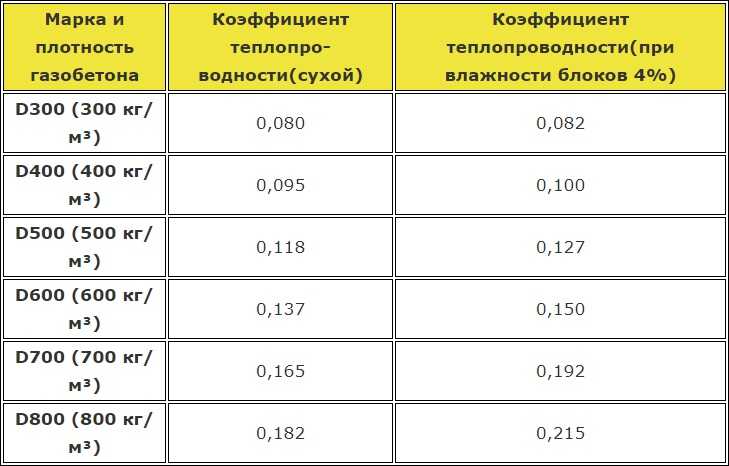

Теплопроводность. Этот параметр также находится на уровне высококачественных стеновых газосиликатных блоков марок Д500 и Д600 заводского изготовления. Он составляет у разных производителей от 0,072 до 0,12 Вт/(м·°С).

Подчеркнем, что по всем механическим и теплофизическим свойствам U-образные блоки полностью идентичны стеновым. Это важно, поскольку так обеспечивается однородность конструкции стены. Данные блоки производятся на том же оборудовании, что и стеновые. Поэтому они имеют такие же точные линейные размеры и минимальную усадку. Все это облегчает и упрощает технологию устройства проемов в газосиликатной кладке.

Данные блоки производятся на том же оборудовании, что и стеновые. Поэтому они имеют такие же точные линейные размеры и минимальную усадку. Все это облегчает и упрощает технологию устройства проемов в газосиликатной кладке.

Главное преимущество U-образных блоков перед готовыми перемычками — низкая цена и возможность перекрытия более широких или нестандартных проемов. Недостаток таких блоков — необходимость армирования (устройства внутреннего металлического жесткого каркаса), а также проведения «мокрых» работ по приготовлению и заливке бетонного раствора. Это увеличивает сроки проведения строительных работ. Поэтому при возведении дома из газосиликата нужно тщательно взвесить и просчитать все возможные варианты устройства перемычек.

Читайте статьи по теме: характеристики газосиликатных блоков, производители газосиликата.

Плотность газосиликатных блоков для наружных стен и перегородок

При выборе блоков для строительства дома большинство застройщиков останавливаются на автоклавном газосиликате – легком и прочном материале с пористой закрыто-ячеистой структурой. Их требуемая марка плотности напрямую зависит от целевого назначения возводимых конструкций и ожидаемых нагрузок, для исключения ошибок важно правильно ориентироваться в предлагаемых производителями диапазонах.

Их требуемая марка плотности напрямую зависит от целевого назначения возводимых конструкций и ожидаемых нагрузок, для исключения ошибок важно правильно ориентироваться в предлагаемых производителями диапазонах.

Оглавление:

- Влияние на другие значение

- Классификация кладочных изделий

- Расценки

Определение плотности, взаимосвязь с другими характеристиками

Эта величина отражает удельный вес газосиликата с учетом размеров и внутреннего объема пор. Плотность характеризует оказываемую блоками нагрузку на основание и напрямую связана с их другими рабочими показателями:

- Выдерживаемой прочностью на сжатие.

- Гигроскопичностью, пористые марки быстрее абсорбируют влагу в сравнении с плотными.

- Конкретным весом газосиликатного блока. От него зависят трудозатраты на этапах разгрузки и кладки.

- Способностями к сохранению тепла и шумопоглощению. Связь между данными показателями прямая – плотные имеют более высокий коэффициент теплопроводности в сухом состоянии и хуже защищают помещения от посторонних звуков.

Марки и виды

Минимальный нормируемый удельный вес составляет 300 кг/м3, максимальный – 800, самый востребованный диапазон варьируется в пределах 400-600 и именно на него ориентируются производители. Эта характеристика обязательно указывается в сертификате, при необходимости ее легко проверить путем взвешивания элемента в сухом состоянии и сопоставления полученной величины с его размерами. Отклонение удельного веса от марочного значения варьируется в пределах ±20 кг, не более. В сырую погоду из-за высокой гигроскопичности газосиликат утяжеляется на 20-30%.

Блоки с плотностью до 400 кг/м3 относятся к теплоизоляционным и используются в многослойных кладках, наружном утеплении или заполнении каркасных конструкций. Их коэффициент теплопроводности в сухом состоянии не превышает 0,096 Вт/м·°C, а класс прочности достигает В2,5. При возведении несущих вертикальных стен без поддержки они не подходят из-за риска разрушения, исключение делается лишь для D400, подходящих для строительства одноэтажных домов с легкими крышами. Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

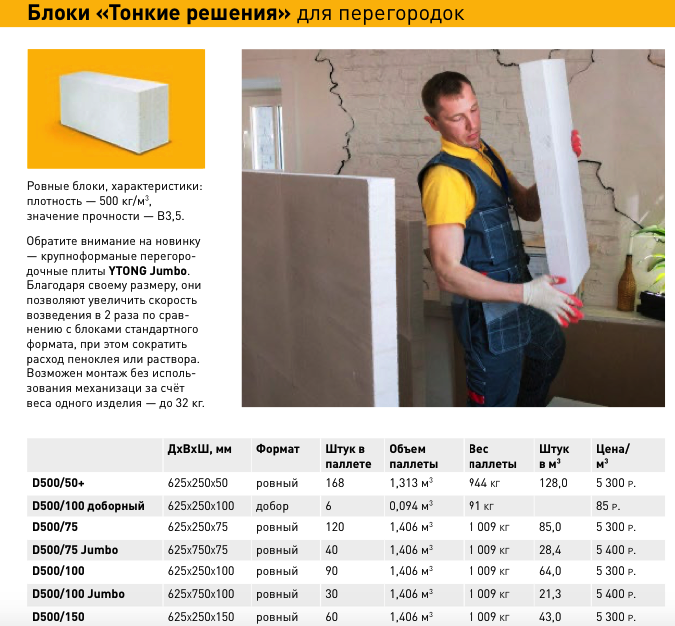

Газосиликат D500 имеет плотность, сопоставимую с деревянным брусом и класс от В2,5 и выше. Данная группа включает блоки для возведения перегородок, несущих стен дома с этажностью в пределах 1-3, армированных балок и перекрытий со средними весовыми нагрузками. Их стандартный коэффициент теплопроводности составляет 0,12 Вт/м·°C, при необходимости такая марка применяется в качестве утеплителя высотных конструкций. В случае использования для несущих стен потребность в наружной теплоизоляции или рекомендуемую толщину стен без нее определяет расчет.

D600 из всех распространенных и находящихся в свободной продаже типов имеет самый высокий класс прочности – В3,5 и теплопроводность от 0,16 Вт/м·°C. Они покупаются для заложения капитальных несущих систем домов в пределах 5 этажей. Они без проблем выдерживают вес фасадной обрешетки и ветровые нагрузки.

Стоимость

Ориентировочные расценки на газосиликатные изделия приведены в таблице:

| Наименование бренда | Плотность | Соответствующий класс прочности | Цена за 1 м3, рубли |

| AeroStone | D500 | В2,5 | 3500 |

| D600 | В3,5 | ||

| Ytong | D400 | 4750 | |

| D500 | В3,5 | 4600 | |

| Bonolit | D400 | В2,5 | 3100 |

| D500 | |||

| D600 | В3,5 |

характеристики газосиликатного блока

На рынке строительных материалов силикатный кирпич появился сравнительно недавно, но уже успел завоевать огромную популярность у наших соотечественников. Его технические характеристики позволяют возводить здания и сооружения, отвечающие всем современным критериям качества. А если рассматривать материал с позиций цена/качество, то газосиликатные изделия наверняка займут одно из лидирующих мест.

Что это такое?

Если говорить максимально просто, то газосиликатный кирпич является одной из разновидностей ячеистого бетона. На выходе материал достаточно пористый, но при этом его прочностные характеристики полностью соответствуют параметрам бетона. Основное отличие в весе. Газосиликатные блоки менее тяжелые – снижение параметров достигается за счет пустот внутри пор.

Основное отличие в весе. Газосиликатные блоки менее тяжелые – снижение параметров достигается за счет пустот внутри пор.В XVIII веке строители часто добавляли в бетон кровь быка или свиньи и получали прообраз современного газобетона: при смешивании компонентов белок крови вступал в химическую реакцию с другими веществами, и в результате появлялась пена, которая, при затвердевании превращается в прочный строительный материал.

Он создал уникальную технологию производства материала путем добавления в цемент газообразующих химических компонентов.

Он создал уникальную технологию производства материала путем добавления в цемент газообразующих химических компонентов.Сегодня газосиликатный кирпич производят из цемента с добавлением песка и гашеной извести. Затем смесь пропускают через автоклавы и подвергают вспениванию с добавлением специальной магниевой пыли и алюминиевой пудры.

Готовое вещество разливают в формы, подвергают сушке и твердению, что достигается двумя основными способами:

- в естественных условиях;

- в автоклаве под воздействием высокой температуры и сильного давления.

Более качественные блоки получают путем сушки в автоклаве. В этом случае они становятся более прочными и устойчивыми к внешним неблагоприятным условиям.

Таким образом, видно, что газосиликатный блок представляет собой довольно несложную композицию из недорогих и повсеместно продаваемых компонентов, поэтому материал весьма выгоден в домостроении.

Характеристики и состав

В состав газосиликатного материала входят следующие компоненты.

- Портландцемент высшего качества, который производится в соответствии с действующими ГОСТами. В его состав входит силикат кальция (его доля составляет не менее 50%), а также трехкальциевый алюминий (6%).

- Песок нормативный. Для этой марки характерно минимальное количество ила и различных глинистых включений, содержание которых должно быть не более 2%. Также включает кварц, около 7-8%.

- Вода техническая.

- Известь кальциевая, которую называют «котловой», для создания пористых бетонов требуется состав не ниже 3-й категории сорта. Скорость угасания такого компонента составляет 10-15 минут, при этом процент выгорания не превышает 2%. Котел также содержит оксиды кальция и магния, общая доля которых достигает 65-75% и более.

- Алюминиевая пудра – добавляется для повышенного газообразования, используются материалы типа ПАП-1 и ПАП-2.

- Sulfonic C является компонентом, относящимся к поверхностно-активным веществам.

Состав и характеристики технологии определяют свойства материала, среди которых отмечают как положительные, так и отрицательные.

К преимуществам газосиликатного кирпича относятся следующие характеристики.

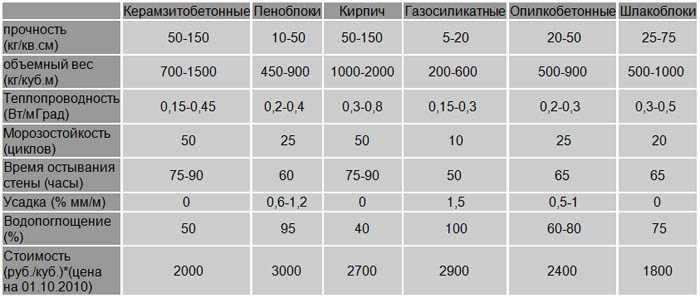

- Низкая теплопроводность. При производстве материала исходная смесь за счет содержания алюминиевой пудры насыщается большим количеством пузырьков, при застывании которых они превращаются в поры, что существенно влияет на теплопроводность. То есть чем больше пор, тем лучше материал сохраняет тепло.

Поясним на простых примерах. Если вы живете в северных регионах с суровыми зимами, то достаточно стены толщиной 50 см, чтобы сохранить тепло внутри жилого помещения. Можно и больше, но, как правило, хватает и полуметрового барьера. В местах с более теплым климатом толщина может быть 35-40 см, в этом случае даже прохладными ночами в помещениях будет поддерживаться благоприятный микроклимат и уютная атмосфера.

- Не менее важным свойством газобетона является хорошая паропроницаемость. Если уровень влажности в помещении выше, чем снаружи дома, то стены начинают поглощать лишнюю влагу из воздуха и выводить ее наружу. Если же ситуация обратная, то все происходит с точностью до наоборот: газосиликатный кирпич впитывает влагу извне и отдает ее в помещение, особенно это актуально при включении отопления, когда воздух в отапливаемом помещении становится слишком сухим.

- Для жилых домов решающее значение имеет огнестойкость материала. Стены из газосиликата выдерживают контакт с пламенем около 3 часов, как правило, этого времени достаточно, чтобы потушить огонь, поэтому в случае возгорания шансы спасти дом достаточно велики.

- К несомненным достоинствам материала также относится малый вес кирпича.

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома.

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома. - Газосиликатные блоки выпускаются из натуральных компонентов, поэтому материал экологически чистый. Его вполне возможно использовать при строительстве детских садов и учебных заведений, поликлиник, жилых кварталов и других зданий, где принципиальное значение имеет отсутствие ядовитых выделений.

- Ну и приятным дополнением станет отличная звукоизоляция, которая возможна благодаря той же пористости газосиликата.

Чтобы составить наиболее полное представление о свойствах и характеристиках материала, полезно упомянуть о его недостатках.

- Материал имеет довольно низкую устойчивость к низким температурам.

Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность.

Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность. - Газосиликат усложняет ремонтные работы, например, в такой материал невозможно вкрутить дюбель, он сразу начинает выпадать, и соответственно даже повесить полку в доме с газосиликатными стенами становится непростой задачей.

- Кроме того, газосиликат не сцепляется с песчано-цементной штукатуркой, поэтому отделать стену таким материалом невозможно, он отвалится через очень короткое время.

- Поры достаточно интенсивно впитывают влагу и удерживают ее внутри себя. Это приводит к постепенному разрушению материала изнутри, а также создает благоприятную среду для размножения грибков, плесени и других вредоносных бактерий.

Однако при правильной обработке материала многие недостатки можно нивелировать, поэтому газосиликат не теряет своей популярности у россиян.

А низкая цена по-прежнему становится решающим фактором при выборе стройматериалов в наше непростое время.

Масса и габариты

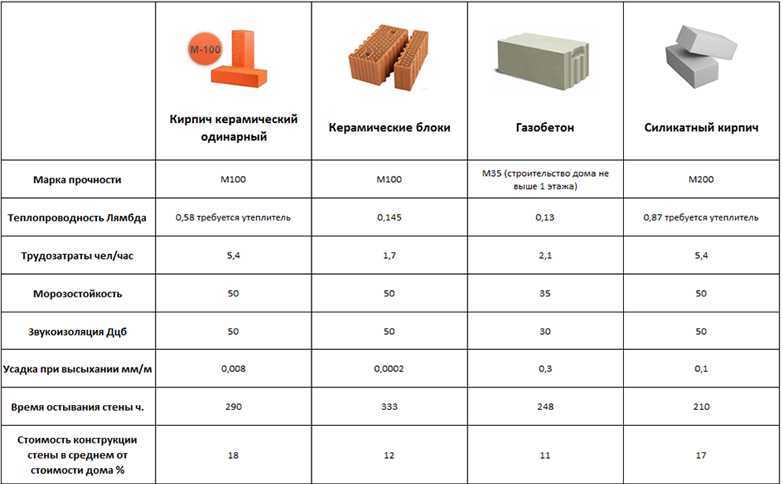

Одним из основных преимуществ газобетонных строительных материалов является их размер, который значительно больше, чем у всех других видов кирпича. За счет таких габаритов возведение зданий происходит гораздо быстрее. По некоторым оценкам, опережение может быть до 4-х раз, при этом количество стыков и соединений минимально, а это, в свою очередь, значительно снижает все трудозатраты на строительство и расход скрепляющего раствора.

Стандартный размер газосиликатного кирпича 600х200х300 мм. Также строители выделяют стеновой полублок с параметрами 600х100х300 мм.

У разных производителей можно найти изделия с разными параметрами:

- 500х200х300 мм;

- 600х250х250 мм;

- 600x250x75 мм и т.

д.

д.

В строительных магазинах почти всегда можно найти изделия именно того размера, который вам нужен.

Что касается веса, то здесь соотношение очевидное: чем больше кирпич, тем больше его масса. Так, стандартный блок весит 21-29 кг, отличия можно определить по плотности конкретного пеноблока. Вес – одно из основных преимуществ материала. Так, вес 1 м3 газосиликата составляет около 580 кг, а 1 м3 обычного красного кирпича — 2048 кг. Разница очевидна.

Области применения

В зависимости от технических параметров кирпич газосиликатный, во многом определил и сферу его использования.

- Блоки плотностью до 300 кг/м3 чаще всего используются для утепления в деревянных домах в качестве верхнего слоя.

- Блоки плотностью до 400 кг/м3 предназначены для устройства несущих стен и перегородок в одноэтажном строительстве.

Это могут быть как дома, так и хозяйственные постройки.

Это могут быть как дома, так и хозяйственные постройки. - Газовые агрегаты плотностью 500 кг/м3 будут оптимальны для зданий и сооружений в 3 этажа.

- Для многоэтажного строительства берутся блоки с показателем 700 кг/м3, при этом требуется тщательное армирование всей конструкции.

Применение газосиликатных блоков позволяет снизить общий уровень затрат, при этом конструкции достаточно неприхотливы в уходе и эксплуатации. Однако важно, чтобы все технологии полностью соблюдались. Любые отклонения чреваты обрушением здания, поэтому отсутствие армирования или неправильное использование отделочных материалов может привести к большой трагедии.

С учетом того, что газобетон имеет достаточно доступную цену, а его монтаж требует минимум времени, построить дом можно даже своими руками, не привлекая труд дорогостоящих наемных специалистов. Поэтому материал часто используют для строительства дач, небольших домиков и бань. Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпича. Кроме того, при работе с кирпичами требуется присутствие помощников, которые будут замешивать раствор и подносить кирпичи, которые, кстати, намного крупнее блоков (по размеру один блок равен 16 кирпичам).

Поэтому материал часто используют для строительства дач, небольших домиков и бань. Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпича. Кроме того, при работе с кирпичами требуется присутствие помощников, которые будут замешивать раствор и подносить кирпичи, которые, кстати, намного крупнее блоков (по размеру один блок равен 16 кирпичам).

Таким образом, напрашивается очевидный вывод – использование газосиликатных блоков выгодно и экономически оправдано, именно поэтому в последние годы многие застройщики сделали свой выбор в пользу этого материала. Однако профессионалы рекомендуют придерживаться некоторых рекомендаций при использовании газобетона.

- При покупке необходимо лично проверять все купленные блоки. Разные производители допускают отклонения от стандартов ГОСТ, поэтому на дешевом кирпиче часто встречаются сколы, трещины и неровности покрытия.

- При возведении 2-х и более этажей необходимо установить армирующие опорные колонны.

- Потолки и стены из газобетона нельзя оставлять открытыми, они требуют обязательной облицовки, иначе эксплуатационные качества материала с каждым годом значительно снижаются.

- Конструкции из газобетона категорически запрещается возводить на грунтах со слабой несущей способностью. При строительстве необходимо обустроить ленточный фундамент; оптимален для работ с использованием таких материалов. Имейте в виду, что газосиликат – достаточно хрупкий материал, поэтому при любом смещении грунта он начинает трескаться, поэтому при строительстве дома важно правильно рассчитать все параметры фундамента и выбрать наиболее стойкую марку конкретный.

- При формировании первого ряда кладки обязательно необходимо произвести качественную гидроизоляцию основания, чтобы полностью исключить попадание влаги в стены.

- Необходимый размер газосиликатных блоков следует рассчитать заранее, швы не должны совпадать, так как это может привести к значительному ослаблению кладки.

- Блоки низкой плотности могут разрушиться при высоком давлении, а это значит, что перед началом строительных работ важно рассчитать нагрузку на материал и составить подробный план-проект.

О том, как применяется газосиликатный блок в строительстве, смотрите в следующем видео.

Пемза |Свойства, состав, образование, применение » Геология Наука

Пемза состоит из грубого вулканического горного стекла. Обычно он светлого цвета. Он образуется, когда насыщенная газом жидкая магма извергается подобно газированному напитку и остывает так быстро, что образующаяся пена застывает в стакан, полный пузырьков газа. Пемза из лав, богатых кремнеземом, белая, пемза из лав с промежуточным содержанием кремнезема часто желтая или коричневая, а из бедных кремнеземом – реже – черная. Впадины в пене могут быть округлыми, удлиненными или трубчатыми, в зависимости от потока застывающей лавы. Образующий его стекловидный материал может находиться в нитях, волокнах или тонких перегородках между полостями. Хотя пемза в основном состоит из стекла, встречаются мелкие кристаллы различных минералов. Пемза имеет низкую плотность из-за многочисленных пор, заполненных воздухом. По этой причине он может легко плавать в воде

Образующий его стекловидный материал может находиться в нитях, волокнах или тонких перегородках между полостями. Хотя пемза в основном состоит из стекла, встречаются мелкие кристаллы различных минералов. Пемза имеет низкую плотность из-за многочисленных пор, заполненных воздухом. По этой причине он может легко плавать в воде

Происхождение названия : Названия, происходящие от латинского слова «pumex», что означает «пена», и на протяжении истории им давали множество названий, поскольку их образование было неясным.

Текстура : Афанитовая и везикулярный (содержит обильные мелкие газовые полости)

Состав : кислый (риолитовый)

Цвет : от белого до светло-серый или светло-коричневый

Скорость охлаждения : быстрый, экструзивный

интрузивный Эквивалент : гранит

Прочие характеристики : очень легкий и будет плавать на воде

Минералы: Полевой шпат, авгит, роговая обманка, циркон

Состав пемзы

Пемза в основном состоит из диоксида кремния, некоторого количества оксида алюминия и следовых количеств других оксидов. Мелкие кристаллы различных минералов встречаются во многих пемзах; наиболее распространены полевой шпат, авгит, роговая обманка и циркон. Полости (везикулы) пемзы иногда имеют округлую форму, а также могут быть удлиненными или трубчатыми, в зависимости от течения застывающей лавы. Залегающие среди старых вулканических пород полости обычно заполнены отложениями вторичных минералов, приносимых просачивающейся водой. Само стекло образует нити, волокна и тонкие перегородки между пузырьками. Риолитовые и трахитовые пемзы белые, андезитовые пемзы часто желтые или коричневые, а пемзовые базальты (такие, как встречаются на Гавайских островах) черные как смоль.

Мелкие кристаллы различных минералов встречаются во многих пемзах; наиболее распространены полевой шпат, авгит, роговая обманка и циркон. Полости (везикулы) пемзы иногда имеют округлую форму, а также могут быть удлиненными или трубчатыми, в зависимости от течения застывающей лавы. Залегающие среди старых вулканических пород полости обычно заполнены отложениями вторичных минералов, приносимых просачивающейся водой. Само стекло образует нити, волокна и тонкие перегородки между пузырьками. Риолитовые и трахитовые пемзы белые, андезитовые пемзы часто желтые или коричневые, а пемзовые базальты (такие, как встречаются на Гавайских островах) черные как смоль.

Образуется так быстро, что его атомы часто не успевают организоваться в кристаллы. Иногда в пемзе присутствуют кристаллы, но большая часть ее структуры аморфна, образуя вулканическое стекло, называемое минералоидом.

Пемза

Пемза образуется при контакте с лавовой водой. Этот

чаще всего встречается у воды или подводных вулканов. Когда горячая магма

вступает в контакт с водой, быстрое охлаждение и быстрая потеря давления уменьшают

пузырь, образуя лаву. Охлаждение породы ниже температуры плавления

камень означает, что пузырьки остаются внутри, когда камень превращается в

твердеет сразу после контакта с водой. Поскольку пемза необратима,

оно иногда похоже на стекло и пузырьки удерживаются между тонкими

полупрозрачные пузырьковые стены скалы.

Когда горячая магма

вступает в контакт с водой, быстрое охлаждение и быстрая потеря давления уменьшают

пузырь, образуя лаву. Охлаждение породы ниже температуры плавления

камень означает, что пузырьки остаются внутри, когда камень превращается в

твердеет сразу после контакта с водой. Поскольку пемза необратима,

оно иногда похоже на стекло и пузырьки удерживаются между тонкими

полупрозрачные пузырьковые стены скалы.

Вулканические газы и плотность

Если вулканические газы выходят из лавы до того, как она быстро остынет, этот процесс может привести к образованию шлака и пемзы. Он светлого цвета, имеет пористость около 90 процентов и менее плотный; Шлаковый шлак более плотный, с более крупными пузырьками и более толстыми стенками пузырьков и быстро опускается в отличие от плавающего бона. Если газа слишком много, образуется пемза; Когда меньше газа связано с менее вязкой магмой, образуется шлак. Во время вулканической активности у Тонги образовались пемзовые качели от подводных извержений вулканов, причем пемза может быть создана быстро и в прошлом.

Доставка по всему миру

Фактический способ доставки зависит от конечного пользователя. За Например, дантист покупает пемзу в маленькой баночке на 2 унции. Производитель мыло для рук или производитель компьютерных плат получит пемзу поставки в виде упакованных в термоусадочную пленку поддонов 44-фунтовых мешков (20 кг), которые прибывают через грузовик или морской контейнер. Отдел общественных работ, использующий пемзу для фильтрация воды может осуществляться с доставкой пемзы в наливных железнодорожных вагонах. А бетонный завод примет загрузку пемзы (используемой в качестве натурального пуццолана) на пневматическом грузовике. Суть в том, что компания с пемзовым месторождением пользуются спросом во всем мире, такие как Hess Pumice, обязательно развивают опыт и возможность упаковывать пемзу так, как это необходимо заказчику эффективно доставляйте эту пемзу туда, где она нужна, в любую точку мира.

Где находится

Они наиболее распространены и чаще всего образуются из кислых (богатых кремнеземом) магматических пород; соответственно, они обычно сопровождают обсидиан. Его можно найти по всему миру в результате континентального вулканизма и подводного вулканизма. Плавающие камни также могут распространяться океанскими течениями. Как описано ранее, они образуются в результате извержения взрывоопасных вулканов при определенных условиях, поэтому естественные источники возникают в вулканически активных регионах. Его добывают и транспортируют из этих регионов. В 2011 году производство пемзы в Италии и Турции составило 4 и 3 миллиона тонн соответственно; Другими крупными производителями с объемом производства более миллиона тонн были Греция, Иран, Чили и Сирия.

Его можно найти по всему миру в результате континентального вулканизма и подводного вулканизма. Плавающие камни также могут распространяться океанскими течениями. Как описано ранее, они образуются в результате извержения взрывоопасных вулканов при определенных условиях, поэтому естественные источники возникают в вулканически активных регионах. Его добывают и транспортируют из этих регионов. В 2011 году производство пемзы в Италии и Турции составило 4 и 3 миллиона тонн соответственно; Другими крупными производителями с объемом производства более миллиона тонн были Греция, Иран, Чили и Сирия.

Азия

В азиатских странах имеются большие запасы пемзы включая Афганистан, Индонезию, Японию, Сирию, Иран и восточную часть России. Значительные количества пемзы можно найти на полуострове Камчатка в восточный фланг России. Этот район содержит 19 действующих вулканов и находится в близость к Тихоокеанскому вулканическому поясу.

Европа

Европа является крупнейшим производителем пемзы с месторождениями в

Италия, Турция, Греция, Венгрия и Исландия. Италия является крупнейшим производителем

пемза из-за его многочисленных извергающихся вулканов. На Эолийских островах

Италия, остров Липари полностью состоит из вулканических пород, в том числе

пемза.

Италия является крупнейшим производителем

пемза из-за его многочисленных извергающихся вулканов. На Эолийских островах

Италия, остров Липари полностью состоит из вулканических пород, в том числе

пемза.

Северная Америка

Его можно найти по всей Северной Америке, в том числе на Карибских островах. В Соединенных Штатах эту породу добывают в Неваде, Орегоне, Айдахо, Аризоне, Калифорнии, Нью-Мексико и Канзасе. Производство пемзы и пумицита в США в 2011 году оценивалось в 380 000 тонн на сумму 7,7 миллиона долларов, из которых примерно 46% приходилось на Неваду и Орегон. Айдахо также известен как крупный производитель пемзы из-за качества и яркости породы, найденной в местных заповедниках.

Южная Америка

Чили является одним из ведущих производителей пемзы в

мире. [Пуйеуэ-Кордон-Каулле – это два слившихся вулкана в Андах.

горы, выбросившие пепел и пемзу на Чили и Аргентину. Недавний

извержение 2011 года нанесло ущерб региону, охватив все поверхности и озера. в золе и пемзе.

в золе и пемзе.

Африка

В Кении, Эфиопии и Танзании имеются залежи пемзы.

Австралия

900:03 Подводная гора Гавра произвела крупнейшее известное извержение глубоководного вулкана на Земле. Вулкан извергся в июле 2012 года, но оставался незамеченным до тех пор, пока не были замечены огромные куски пемзы, плавающие в Тихом океане. Покрывала скальных пород достигали толщины 5 метров. Большая часть этой плавучей породы отложена на северо-западном побережье Новой Зеландии и на островах Полинезии. Действие 2011 года оценивалось в 17 млн тонн.Характеристики и свойства

Пемза состоит из сильно микропузырькового стекла пирокластики с очень тонкими полупрозрачными пузырьковыми стенками экструзивной магматической породы. Обычно, но не исключительно, это кремнистый или кислый или промежуточный состав (например, риолитовый, дацитовый, андезитовый, пантеллеритовый, фонолитовый, трахитовый), но известны базальтовые и другие составы. Обычно он бледного цвета, от белого, кремового, синего или серого до зелено-коричневого или черного. Он образуется, когда вулканические газы, выделяющиеся из вязкой магмы, образуют пузырьки, которые остаются внутри вязкой магмы, когда она остывает до состояния стекла. Он является обычным продуктом эксплозивных извержений (плиниевых и игнимбритообразующих) и обычно образует зоны в верхних частях кислых лав. Он имеет пористость 64–85% по объему и плавает на воде, возможно, в течение многих лет, пока в конечном итоге не заболачивается и не тонет.

Обычно он бледного цвета, от белого, кремового, синего или серого до зелено-коричневого или черного. Он образуется, когда вулканические газы, выделяющиеся из вязкой магмы, образуют пузырьки, которые остаются внутри вязкой магмы, когда она остывает до состояния стекла. Он является обычным продуктом эксплозивных извержений (плиниевых и игнимбритообразующих) и обычно образует зоны в верхних частях кислых лав. Он имеет пористость 64–85% по объему и плавает на воде, возможно, в течение многих лет, пока в конечном итоге не заболачивается и не тонет.

Существуют две основные формы везикул. Большая часть этой породы содержит трубчатые микровезикулы, которые могут придавать шелковистую или волокнистую ткань. Удлинение микровезикул происходит за счет вязкого удлинения в вулканическом канале или, в случае пемзовых лав, при течении. Другая форма везикул имеет форму от субсферической до сферической и возникает из-за высокого давления паров во время извержения.

Физические свойства

| Химическое название : | Аморфный силикат алюминия |

| Твердость (MOHS) : | 6 |

| рН : | 7. 2 2 |

| Радиоактивность : | никто |

| Потери при воспламенении (LOI) : | 5% |

| Точка размягчения : | 900 градусов С |

| Водорастворимые вещества : | 0,15% |

| Вещества, растворимые в кислоте : | 2,9% |

| Реактивность : | Инертный |

| Внешний вид : | белый порошок (яркость GE 84) |

Химический анализ (типичные средние значения)

| Диоксид кремния : | 76,2% |

| Оксид алюминия : | 13,5% |

| Оксид железа : | 1,1% |

| Оксид железа : | 0,1% |

| Оксид натрия : | 1,6% |

| Оксид калия : | 1,8% |

| Оксид кальция : | 0,8% |

| Оксид титана : | 0,2% |

| Оксид магния : | 0,05% |

| Вода : | <1,0% |

Использование пемзы

Это уникальная горная порода, известная своим легким весом и низкой плотностью (сухая пемза может плавать в воде).

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома.

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома. Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность.

Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность. А низкая цена по-прежнему становится решающим фактором при выборе стройматериалов в наше непростое время.

А низкая цена по-прежнему становится решающим фактором при выборе стройматериалов в наше непростое время. д.

д. Это могут быть как дома, так и хозяйственные постройки.

Это могут быть как дома, так и хозяйственные постройки.