Что такое U-образные газосиликатные блоки и какими характеристиками они обладают

Одним из важнейших элементов конструкции стены из газосиликатных блоков являются перемычки над дверными и оконными проемами. Они могут быть разных видов и иметь различные конструкции.

Для дома из газобетона лучше всего использовать перемычки из этого же материала. Тогда стена будет однородной по всем прочностным и теплофизическим показателям. Для проемов шириной до 2,5 м выпускаются специальные монолитные готовые перемычки.

Однако они достаточно дороги. А если ширина проема превышает 2,5 м, их длины не хватит для организации качественного перекрытия. Поэтому для удешевления строительства и перекрытия широких проемов применяют специальные U-образные блоки.

Материал. Блоки изготовлены из газосиликата. Это вид легкого ячеистого бетона, который в целом называют газобетоном. Его пористая структура обеспечивает малый вес и низкую теплопроводность.

Напомним, что надо различать газосиликат и собственно газобетон. Первый содержит больше извести и обязательно проходит автоклавное твердение. В газобетоне больше цемента, такие блоки сушат не в автоклаве, а просто на воздухе. Газосиликатные блоки прочнее неавтоклавных, в них меньше влаги, они почти не дают усадки. Внешне их отличает более светлый, почти белый цвет.

Первый содержит больше извести и обязательно проходит автоклавное твердение. В газобетоне больше цемента, такие блоки сушат не в автоклаве, а просто на воздухе. Газосиликатные блоки прочнее неавтоклавных, в них меньше влаги, они почти не дают усадки. Внешне их отличает более светлый, почти белый цвет.

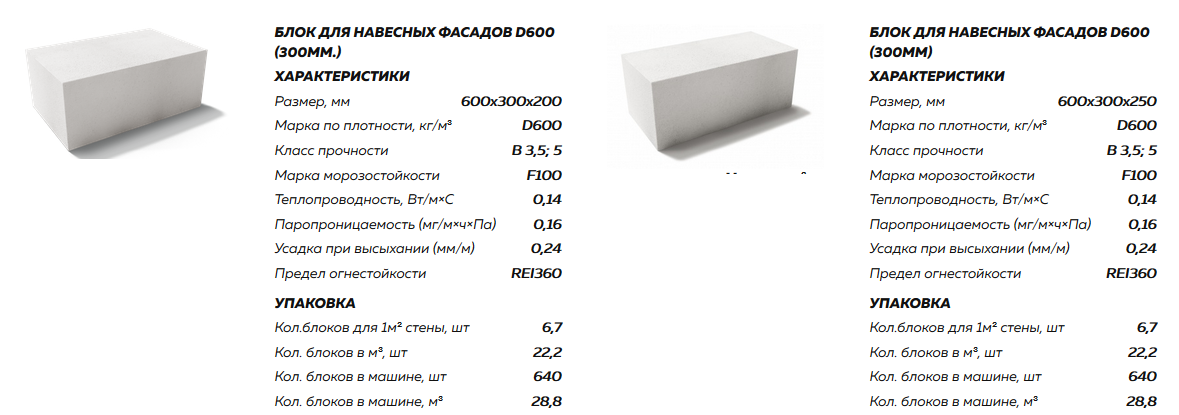

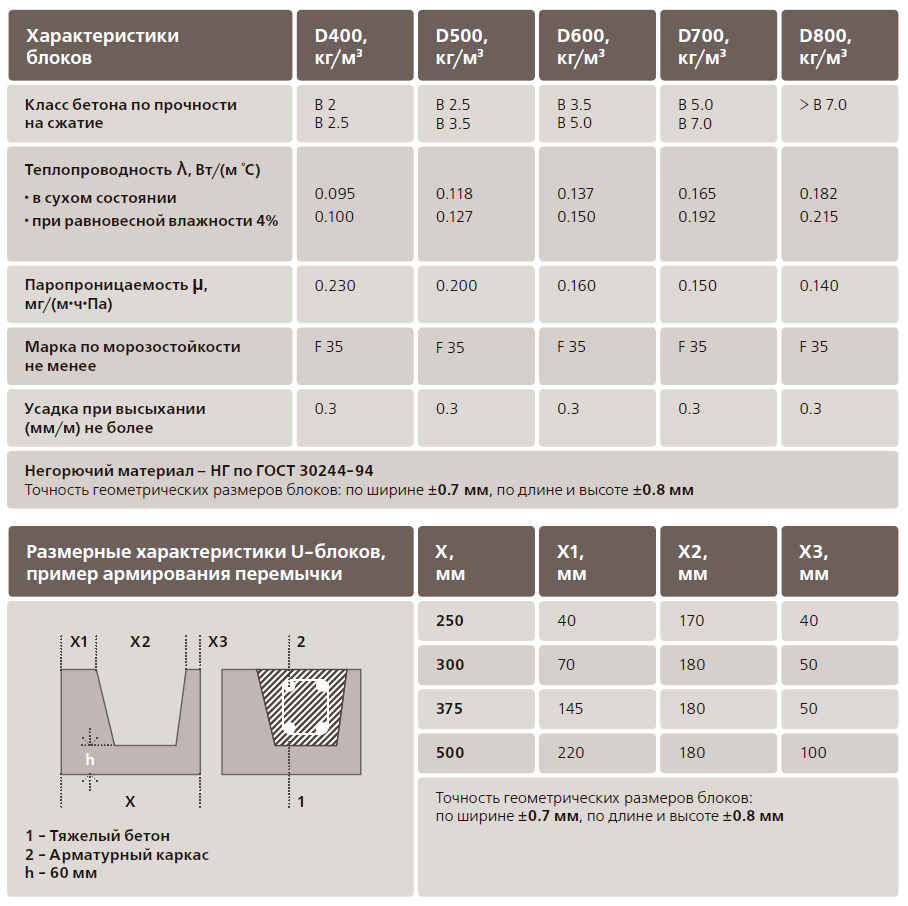

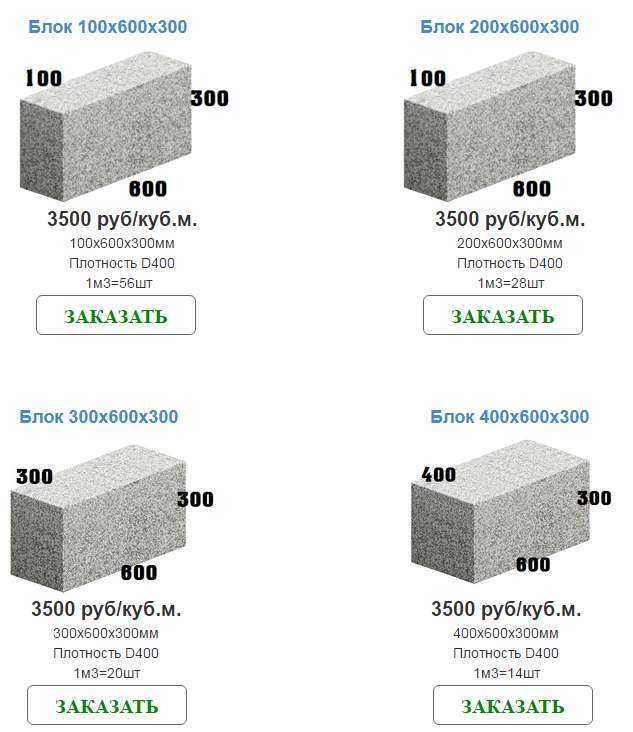

Размеры и форма. U-блоки имеют те же размеры, что и стеновые. Поэтому сборные перемычки из таких блоков отлично вписываются в общую кладку стены. Стандартная длина блоков — 600 или 625 мм, встречается также длина 500 мм. При необходимости блоки легко режутся под нужный размер. По толщине блоки имеют широкий выбор значений — от 200 до 500 мм. Это облегчает устройство перемычек в любых несущих и ненесущих стенах и перегородках.

По форме такой блок больше всего похож на лоток. Собственно, он им и является. Главная особенность U-образного блока — наличие широкой продольной полости, куда при устройстве перемычки укладываются утеплитель, арматурная сетка и заливается бетон.

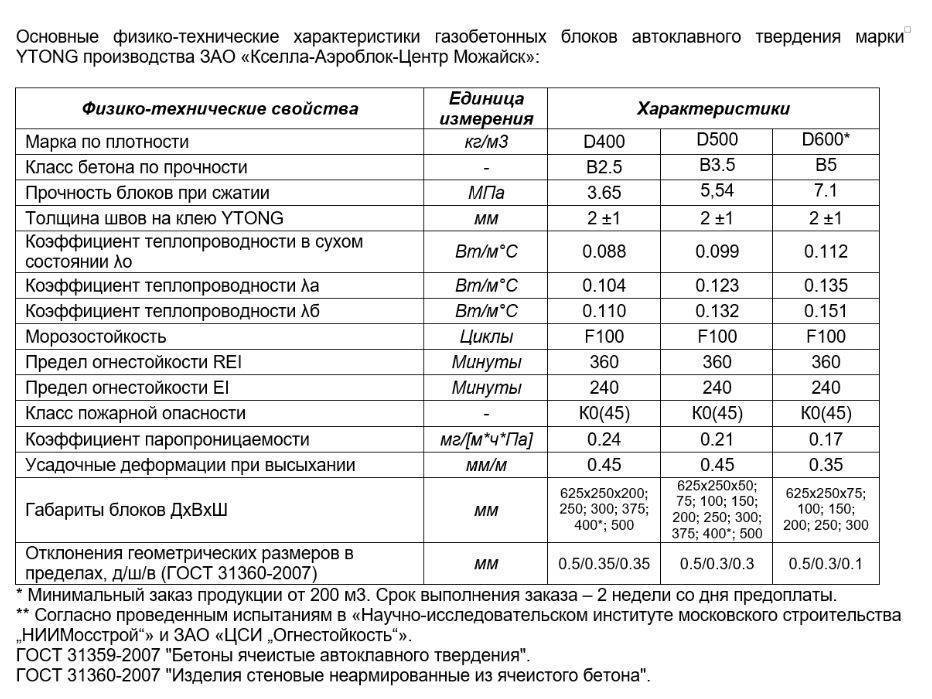

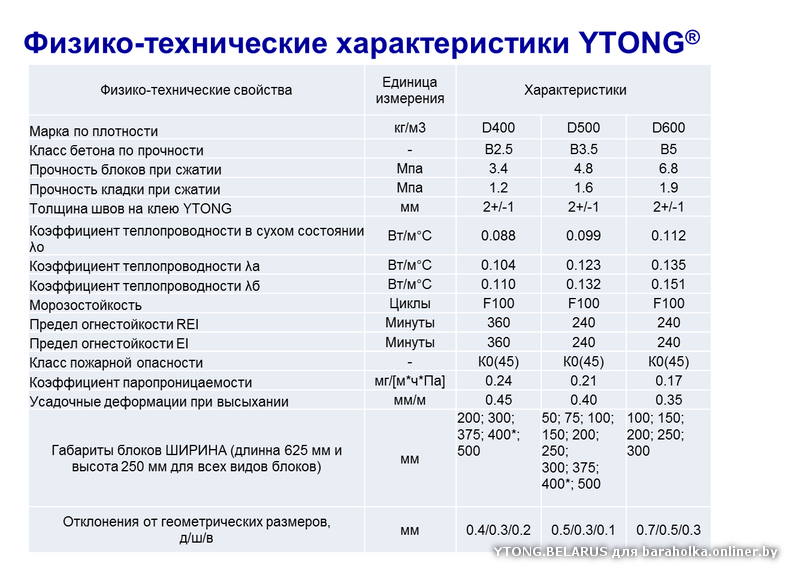

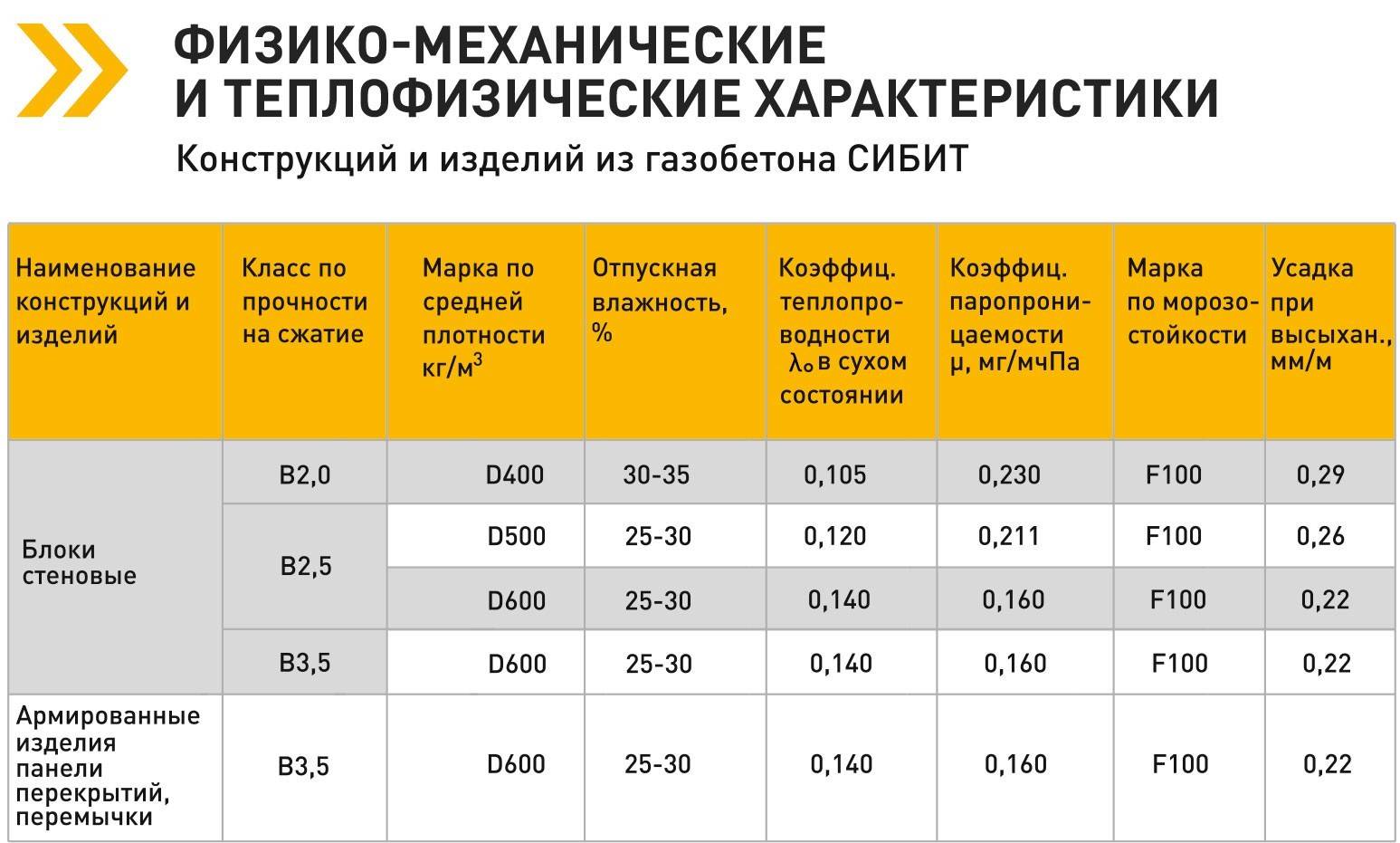

Прочность и плотность. К перемычкам над проемами предъявляются очень высокие требования по прочности. Они должны выдерживать нагрузку от вышележащих рядов кладки и предохранять от деформации расположенные ниже оконные рамы или дверные проемы. Поэтому U-блоки имеют показатели прочности не менее В 2,5 (обычно — В 3,5) и плотность Д500 и Д600.

Морозостойкость. Показатель достигает значения F100. Это соответствует показателю качественных стеновых блоков заводского изготовления, ведь U-образные блоки являются полноценным элементом общей конструкции кладки.

Теплопроводность. Этот параметр также находится на уровне высококачественных стеновых газосиликатных блоков марок Д500 и Д600 заводского изготовления. Он составляет у разных производителей от 0,072 до 0,12 Вт/(м·°С).

Подчеркнем, что по всем механическим и теплофизическим свойствам U-образные блоки полностью идентичны стеновым. Это важно, поскольку так обеспечивается однородность конструкции стены. Данные блоки производятся на том же оборудовании, что и стеновые. Поэтому они имеют такие же точные линейные размеры и минимальную усадку. Все это облегчает и упрощает технологию устройства проемов в газосиликатной кладке.

Данные блоки производятся на том же оборудовании, что и стеновые. Поэтому они имеют такие же точные линейные размеры и минимальную усадку. Все это облегчает и упрощает технологию устройства проемов в газосиликатной кладке.

Главное преимущество U-образных блоков перед готовыми перемычками — низкая цена и возможность перекрытия более широких или нестандартных проемов. Недостаток таких блоков — необходимость армирования (устройства внутреннего металлического жесткого каркаса), а также проведения «мокрых» работ по приготовлению и заливке бетонного раствора. Это увеличивает сроки проведения строительных работ. Поэтому при возведении дома из газосиликата нужно тщательно взвесить и просчитать все возможные варианты устройства перемычек.

Читайте статьи по теме: характеристики газосиликатных блоков, производители газосиликата.

Плотность блоков из газосиликата – CemGid.ru

При выборе блоков для строительства дома большинство застройщиков останавливаются на автоклавном газосиликате – легком и прочном материале с пористой закрыто-ячеистой структурой. Их требуемая марка плотности напрямую зависит от целевого назначения возводимых конструкций и ожидаемых нагрузок, для исключения ошибок важно правильно ориентироваться в предлагаемых производителями диапазонах.

Их требуемая марка плотности напрямую зависит от целевого назначения возводимых конструкций и ожидаемых нагрузок, для исключения ошибок важно правильно ориентироваться в предлагаемых производителями диапазонах.

Оглавление:

- Влияние на другие значение

- Классификация кладочных изделий

- Расценки

Определение плотности, взаимосвязь с другими характеристиками

Эта величина отражает удельный вес газосиликата с учетом размеров и внутреннего объема пор. Плотность характеризует оказываемую блоками нагрузку на основание и напрямую связана с их другими рабочими показателями:

- Выдерживаемой прочностью на сжатие.

- Гигроскопичностью, пористые марки быстрее абсорбируют влагу в сравнении с плотными.

- Конкретным весом газосиликатного блока. От него зависят трудозатраты на этапах разгрузки и кладки.

- Способностями к сохранению тепла и шумопоглощению. Связь между данными показателями прямая – плотные имеют более высокий коэффициент теплопроводности в сухом состоянии и хуже защищают помещения от посторонних звуков.

Марки и виды

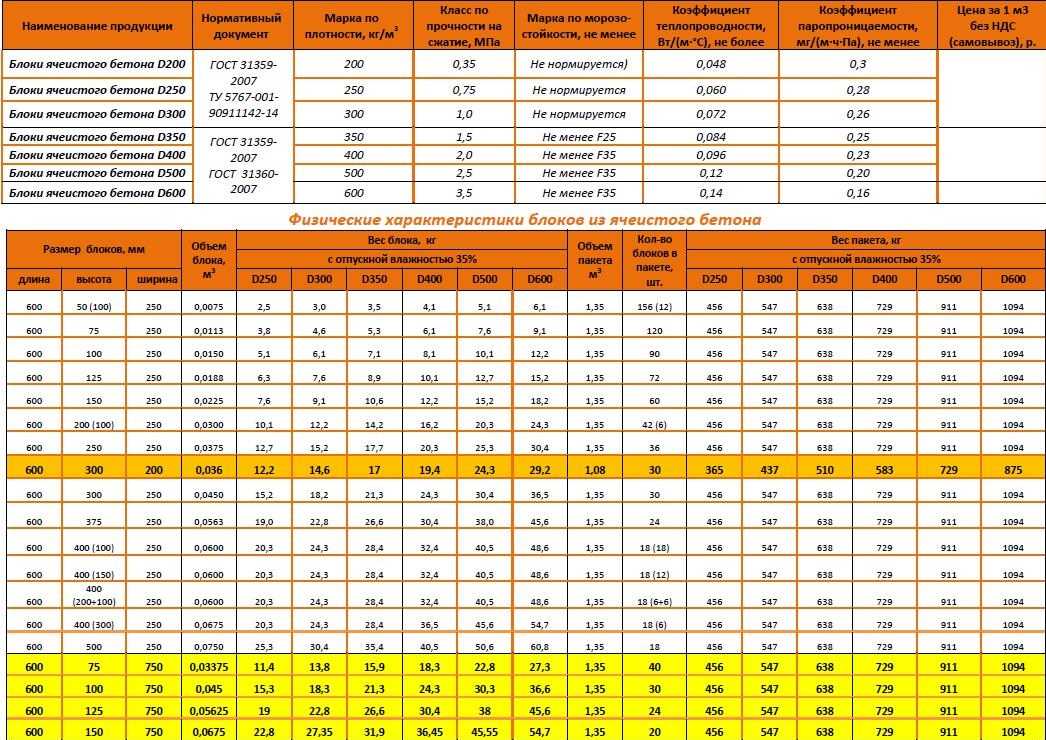

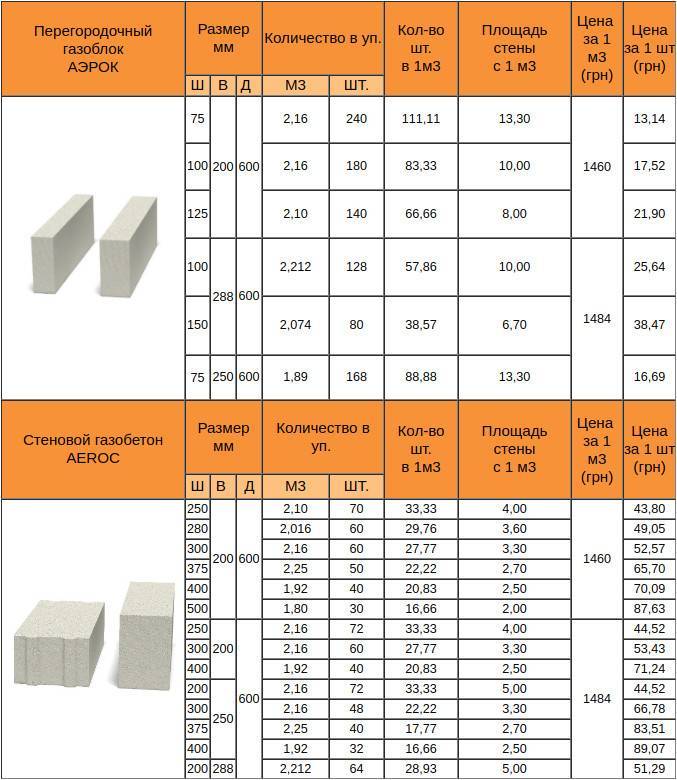

Минимальный нормируемый удельный вес составляет 300 кг/м3, максимальный – 800, самый востребованный диапазон варьируется в пределах 400-600 и именно на него ориентируются производители. Эта характеристика обязательно указывается в сертификате, при необходимости ее легко проверить путем взвешивания элемента в сухом состоянии и сопоставления полученной величины с его размерами. Отклонение удельного веса от марочного значения варьируется в пределах ±20 кг, не более. В сырую погоду из-за высокой гигроскопичности газосиликат утяжеляется на 20-30%.

Блоки с плотностью до 400 кг/м3 относятся к теплоизоляционным и используются в многослойных кладках, наружном утеплении или заполнении каркасных конструкций. Их коэффициент теплопроводности в сухом состоянии не превышает 0,096 Вт/м·°C, а класс прочности достигает В2,5. При возведении несущих вертикальных стен без поддержки они не подходят из-за риска разрушения, исключение делается лишь для D400, подходящих для строительства одноэтажных домов с легкими крышами. Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

Газосиликат D500 имеет плотность, сопоставимую с деревянным брусом и класс от В2,5 и выше. Данная группа включает блоки для возведения перегородок, несущих стен дома с этажностью в пределах 1-3, армированных балок и перекрытий со средними весовыми нагрузками. Их стандартный коэффициент теплопроводности составляет 0,12 Вт/м·°C, при необходимости такая марка применяется в качестве утеплителя высотных конструкций. В случае использования для несущих стен потребность в наружной теплоизоляции или рекомендуемую толщину стен без нее определяет расчет.

D600 из всех распространенных и находящихся в свободной продаже типов имеет самый высокий класс прочности – В3,5 и теплопроводность от 0,16 Вт/м·°C. Они покупаются для заложения капитальных несущих систем домов в пределах 5 этажей. Они без проблем выдерживают вес фасадной обрешетки и ветровые нагрузки. Для внутренних перегородок их используют реже. При превышении плотности свыше 700 кг/м3 их теплоизоляционные способности резко снижаются, постройки из них нуждаются в наружном утеплении или выборе многорядной кладки. Вне зависимости от марки для получения энергосберегающего дома принимаются меры по исключению мостиков холода или надежной защите конструкций от конденсата и влаги.

Для внутренних перегородок их используют реже. При превышении плотности свыше 700 кг/м3 их теплоизоляционные способности резко снижаются, постройки из них нуждаются в наружном утеплении или выборе многорядной кладки. Вне зависимости от марки для получения энергосберегающего дома принимаются меры по исключению мостиков холода или надежной защите конструкций от конденсата и влаги.

Стоимость

Ориентировочные расценки на газосиликатные изделия приведены в таблице:

| Наименование бренда | Плотность | Соответствующий класс прочности | Цена за 1 м3, рубли |

| AeroStone | D500 | В2,5 | 3500 |

| D600 | В3,5 | ||

| Ytong | D400 | В2,5 | 4750 |

| D500 | В3,5 | 4600 | |

| Bonolit | D400 | В2,5 | 3100 |

| D500 | |||

| D600 | В3,5 |

Поделиться новостью в соцсетях

Блоки газопроводные – основные свойства и характеристики

Еще одним популярным материалом, занявшим значительную долю на рынке строительных материалов, являются газохранилища. Готовые фасонные блоки имеют много общего с искусственным камнем и отличаются заметными достоинствами. По этой причине газосиликатные блоки завоевали такую широкую популярность в строительстве домов.

Готовые фасонные блоки имеют много общего с искусственным камнем и отличаются заметными достоинствами. По этой причине газосиликатные блоки завоевали такую широкую популярность в строительстве домов.

Содержание:

- При использовании блоков размером с газ

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- Как производятся блоки размером с газ

При применении газоблоков

Область применения газосиликата лежит в следующих направлениях:

- теплоизоляция зданий,

- строительство зданий и несущих стен,

- изоляция системы отопления.

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но в то же время превосходят их по механической прочности.

В зависимости от плотности материала. Существует несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и такие блоки чаще используют в качестве утеплителя стен.

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию,

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, - плотностью 400 кг/м3 нашли свое применение в строительстве одноэтажных зданий и производственных помещений. За счет повышенной прочности блоков и их меньшего веса значительно снижаются затраты на обустройство фундамента, Блоки

- плотностью 500 кг/м3 чаще используются при строительстве зданий высотой в несколько этажей. Как правило, высота здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата, либо вообще не утепляются, либо требуют традиционных способов утепления.

- наиболее оптимальным вариантом строительства высотных зданий является использование блоков плотностью 700 кг/м3.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Чем выше плотность, тем хуже теплоизоляционные показатели, поэтому такие здания потребуют дополнительного утепления. Чаще наружную обеспечивают с помощью пенополистирольных или пенополистирольных плит. Этот материал отличается невысокой ценой и при этом обеспечивает хорошую теплоизоляцию помещения в любое время года.

В последнее время значительно укрепились позиции газоклепа, как одного из самых популярных материалов в строительстве.

Относительно небольшой вес готовых блоков значительно ускорит строительство здания. Например, газосиликатные блоки, размеры которых имеют типовые значения, по некоторым оценкам сокращают трудоемкость монтажа в 10 раз по сравнению с кирпичом.

Стандартный блок плотностью 500 кг/м3 при весе 20 кг способен заменить 30 кирпичей, общая масса которых составит 120 кг. Таким образом, монтаж блоков на зданиях малой этажности не потребует специальной техники, сократит трудозатраты и время, затрачиваемое на возведение здания. По некоторым оценкам, экономия времени достигает уменьшения его стоимости в 4 раза.

Таким образом, монтаж блоков на зданиях малой этажности не потребует специальной техники, сократит трудозатраты и время, затрачиваемое на возведение здания. По некоторым оценкам, экономия времени достигает уменьшения его стоимости в 4 раза.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- удельная теплоемкость блоков изготовленных автоклавным способом 1 кДж/кг*с. Например, аналогичный показатель железобетона находится на уровне 0,84, .

- плотность железобетона выше в 5 раз, но при этом показатель теплопроводности газосиликата составляет всего 0,14 Вт/м*С, что примерно аналогично показателю древесины сосны или ели. У железобетона коэффициент намного больше, на уровне 2,04,

- характеристики звукопоглощения материала находятся на уровне коэффициента 0,2, при частоте звука 1000 Гц,

- цикличность морозостойкости в газосиликатных блоках с плотностью материала ниже 400 кг/м3 не нормируется, в блоках с плотностью до 600 кг/м3 – до 35 циклов.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Если сравнивать газобетонные блоки с кирпичными, то показатели не в пользу последнего. Так, необходимая толщина стен для обеспечения достаточной теплопроводности для блоков составляет до 500 мм, тогда как для кирпича потребуется аналогичная кладка толщиной 2000 мм. Расход раствора для кладки материала составит для кирпича 0,12 м3 и для газосиликатных блоков 0,008 м3 на 1 м2 кладки.

Вес одного квадратного метра стены составит до 250 кг для газосиликатного материала и до двух тонн кирпича. При этом требуется соответствующая толщина фундамента под несущие стены строящегося здания. Для кирпичной кладки потребуется толщина фундамента не менее 2 метров, тогда как для газосиликатных блоков достаточно толщины всего 500 мм. Сложность кладки блоков значительно ниже, что позволит снизить трудозатраты.

Помимо всего прочего, газосиликатные блоки отличаются значительно большей экологичностью. Коэффициент этого материала составляет два балла, приближая его к натуральному дереву. При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Коэффициент этого материала составляет два балла, приближая его к натуральному дереву. При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газошламблоки, цена которых значительно удешевит строительство дома, имеют следующий ряд неоспоримых преимуществ:

- Небольшой вес готовых блоков. Газобетонный блок весит в 5 раз меньше по сравнению с аналогичным бетоном. Это значительно удешевит доставку и установку.

- Высокая прочность на механическое сжатие. Газовый гриб с индексом Д500, указывающим на его плотность 500 кг/м3, демонстрирует показатель до 40 кг/см3.

- Показатель термостойкости в 8 раз выше, чем аналогичный у тяжелого бетона. Благодаря пористой структуре обеспечиваются хорошие показатели теплоизоляции.

- Газомосиловые блоки обладают теплоаккумулирующими свойствами. Они способны отдавать накопленное тепло в помещение, что снизит затраты на отопление.

- Благодаря пористой структуре степень звукоизоляции у кирпича в 10 раз выше.

- Материал не содержит токсинов и имеет хорошие показатели экологичности.

- Газовая корма отличается негорючестью и не распространяет горение. Он выдерживает прямое воздействие пламени не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением огня.

- Паропроницаемость блоков намного выше, чем у конкурентов. Считается, что материал способен хорошо дышать, создавая при этом комфортный микроклимат в помещении.

Тем не менее, газосиликатные блоки в настоящее время не способны нанести сокрушительный удар всем конкурентам. Этот материал также характеризуется существенными недостатками:

- Газовый гриб имеет низкую механическую прочность. При вбивании в нее он начинает крошиться и рассыпаться в ней, и не в состоянии обеспечить эффективное удержание. Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены. Блоки

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены. Блоки - не отличаются хорошей морозостойкостью. Несмотря на заявленный цикл в 50 лет для марок с повышенной прочностью, достоверных сведений о долговечности марок Д300 нет.

- Основным недостатком газодиверсионного оборудования является его высокое влагопоглощение. Он проникает в структуру, постепенно разрушая ее и материал теряет свою прочность.

- Из вышеуказанного недостатка вытекает следующее: накопление и поглощение влаги приводит к появлению грибка. В этом случае пористая структура служит хорошим условием для его распределения.

- Материал способен значительно усаживаться, в результате чего в блоках часто появляются трещины. При этом через два года трещины способны появиться на 20% уложенных блоков.

- Не рекомендуется применять цементно-песчаную штукатурку. Они способны просто упасть со стены. Рекомендуемая многими продавцами гипсовая штукатурка также не является эффективным средством.

- Из-за высокого влагопоглощения штукатурка требует нанесения не менее двух слоев. Более того, из-за сильной усадки штукатурка покрывается трещинами. На герметичность они не повлияют, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо держится на газофальцевых блоках и, несмотря на появление трещин – не отрывается.

Как производят газосберегающие блоки

Покупать газосберегающие блоки целесообразнее тем дилерам, которые представляют продукцию известных производителей. Современное качественное оборудование на заводских линиях позволяет обеспечить надлежащий контроль за качеством выпускаемых газосиликатных блоков, поэтому покупатель уверен в долговечности приобретаемой продукции.

Сам производственный процесс разбит на несколько этапов, и что характерно, каждый из них полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество продукции. Особенно по пятницам и понедельникам. Кто работал на производстве тот поймет.

Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество продукции. Особенно по пятницам и понедельникам. Кто работал на производстве тот поймет.

Осуществляется дробление извести, песка и гипса, что составляет основу производства блоков. Добавляя воду, песок измельчают до состояния жидкой смеси. Его отправляют в смеситель, в который добавляют цемент, гипс и известь. Далее компоненты замешиваются, и в ходе этого процесса к ним добавляется алюминиевая суспензия.

После тщательного перемешивания всех компонентов между собой смесь разливается по формам, которые перемещаются в зону созревания. При воздействии температуры в 40С в течение четырех часов происходит набухание материала. При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

С помощью захвата для токарно-отрезного станка блоки обрезаются до нужных размеров. При этом автоматика контролирует точную и бракованную нарезку изделий.

Вслед за этим блоки отправляются в автоклав для набора окончательной прочности. Этот процесс протекает в камере при воздействии температуры в 180С в течение 12 часов. При этом давление пара на газохранилище должно быть не менее 12 атмосфер. Благодаря этому режиму готовые блоки приобретают оптимальное значение конечной прочности.

Благодаря кранам и оборудованию для окончательного контроля качества происходит укладка блоков для их последующего естественного охлаждения. После этого на автоматической линии с блоков удаляются возможные загрязнения и осуществляется упаковка и маркировка блоков.

Примечательно, что производственный процесс является безотходным, так как в момент резки отходы сырьевого массива направляются на повторную переработку, добавляя материал в другие блоки.

Поддоны с упакованными газосиликатными блоками получают свой технический паспорт с представленными физическими свойствами и техническими характеристиками продукта, чтобы покупатель мог убедиться в соответствии с прилагаемой характеристикой.

За дилерами и маркетологами уже стоит дальнейшая работа, от которой будет зависеть успех продуктивности продукта.

расход на 1 куб. м, как произвести расчеты, лучший производитель и способ производства стройматериала

При возведении газобетонной кладки следует внимательно отнестись к выбору крепежного состава. Из-за высокой пористости материала обычный цементный раствор здесь не подходит, а достойная альтернатива ему – специальный клей.

Особенности

Газосиликатные блоки получили широкое распространение, особенно в частном домостроении. Это связано с доступностью материала, высокой скоростью взбивания кладки за счет увеличенных габаритов блоков, а также относительно небольшим весом, позволяющим отказаться от подготовки глубоких и прочных фундаментов. Однако сам этот материал пористый, что снижает тепловую эффективность конструкции. Много мелких дыр уходит из дома тепло. По сути, они «мистики холода». Эти особенности следует учитывать при выборе кладочной смеси для газосиликатных блоков.

Много мелких дыр уходит из дома тепло. По сути, они «мистики холода». Эти особенности следует учитывать при выборе кладочной смеси для газосиликатных блоков.

Все больше пользователей отказываются от традиционных песчано-цементных растворов, так как сегодня для этих материалов выпускаются специальные сухие клеевые смеси. Они обеспечивают высокую адгезию газосиликатных блоков, не впитываются ими и снижают их теплопроводность.

Несмотря на более высокую стоимость такого клея по сравнению с традиционными растворами, в конечном итоге купить клей выгоднее, так как из-за высокой впитывающей способности единицы цементного раствора его потребуется в 6-7 раз больше. Кроме того, необходимо подобрать оптимальную рецептуру, закупить и доставить компоненты раствора, замесить его.

Состав готового клея тщательно проверяется и тестируется производителем. Композиция представляет собой цемент и мелкозернистый наполнитель, а также пластификаторы, обеспечивающие те или иные технические характеристики клея.

Благодаря пластичности клея его можно укладывать тонким (2–5 мм) слоем, не опасаясь, что швы потеряют прочность из-за высокой гигроскопичности блоков. Клей демонстрирует морозостойкость, водостойкость. При этом выбрать подходящий состав можно в любой момент.

Виды

В зависимости от сезона применения различают 2 вида клея:

- Летний. Аналогичен автоклавному газобетону на основе портландцемента. За счет этого швы легкие, а учитывая их небольшую толщину, можно сэкономить на внутренней отделке. Маскировать такие швы не нужно.

- Зима. Этот клей еще называют универсальным, в его состав входят компоненты, позволяющие работать со смесью при низких температурах. При этом такой клей все же имеет температурные ограничения к применению – наносить его можно только при температуре не ниже -10 градусов. А температура клея при работе должна быть не ниже 0. В противном случае снижается адгезия состава, что сказывается на монолитности кладки. Хранить и замешивать зимнюю смесь можно только в комнатных условиях, для замешивания использовать воду t +60 градусов. Жизнеспособность зимнего клея заметно снижается и в среднем равна 30 минутам.

В зависимости от формы выпуска выделяют сухой состав для разведения водой и недавно появившийся полиуретановый состав. Он имеет пенистую консистенцию и выпускается в баллонах. Такой состав для газосиликата готов к использованию, не требует перемешивания.

Обзор популярных брендов

Важно приобретать качественные сертифицированные товары известных брендов. При слишком дешевом товаре или безымянной упаковке лучше отказаться от покупки. Велик риск нарваться на подделку.

При слишком дешевом товаре или безымянной упаковке лучше отказаться от покупки. Велик риск нарваться на подделку.

Доверием покупателей пользуется композиция «Забудова». Клей не только отличается повышенной морозостойкостью, но и содержит специальные компоненты, позволяющие укладывать его зимой. Покупатели отмечают простоту нанесения и доступную стоимость продукта.

Аналогичными свойствами обладает клей престиж. Кроме того, он отличается высокими прочностными и клеящими свойствами и подходит не только для кладки блоков, но и для ячеистых плит.

Дополнительную теплоизоляцию для строительных блоков можно придать с помощью Состав “Юнис Униблок” . Он пригоден для эксплуатации в агрессивных условиях, в первую очередь при прямом контакте с водой, а также при воздействии низких температур. Продукт не содержит токсинов, что говорит о его абсолютной экологической безопасности.

Продукт не содержит токсинов, что говорит о его абсолютной экологической безопасности.

Для тонкослойных швов состав Aeroc (производитель – Петербургский завод), отличающийся повышенной прочностью в сочетании с улучшенной пластичностью клея. Благодаря этому можно наносить клей слоем от 1 до 3 мм. Он также водостойкий и морозостойкий, не дает усадки.

Вариант «ЕК Кемикалс 190» наоборот, укладывается толстым слоем, что позволяет использовать его при значительных (до 15 мм) перепадах высоты. Подходит для круглогодичного использования.

Универсальность применения (можно использовать как летом, так и зимой) характеризуется клей “Победы 160” . Отзывы пользователей говорят о том, что это состав с хорошей закрепляющей способностью. Сформированный шов остается пластичным до момента затвердевания, а затем демонстрирует влагостойкость и паропроницаемость. Преимущество в том, что клей не прилипает к инструментам.

Преимущество в том, что клей не прилипает к инструментам.

Независимо от того, какой из наиболее авторитетных марок отдать предпочтение, при покупке следует учитывать:

- Размер зерна, от чего зависит толщина пласта. Чем мельче частицы наполнителя и цемента, тем тоньше будет клеевой слой.

- Показатели адгезии. Следует смотреть на такие параметры, как прочность сцепления и прочность на сжатие, и выбирать состав с максимальными характеристиками.

- Жизнеспособность, стилизация и редактирование композиции. Влияют на скорость работы – чем меньше опыт укладки, тем длиннее должны быть эти значения.

- Морозостойкость. В среднем это 35-75 циклов, его следует подбирать с учетом климатических условий региона.

- Толщина слоя Оптимальным составом является то, что при нанесении образует слой толщиной 1-3 мм.

Сколько тебе нужно?

При покупке клея для газосиликатных блоков один из вопросов, возникающих у потенциального покупателя, касается того, какой расход смеси на 1 м3. В первую очередь это зависит от толщины слоя. Для тонких слоев в 1 мм достаточно около 8–9 кг на м3. При увеличении толщины кладочного шва до 3 мм необходимое количество состава увеличивается примерно до 25-28 кг/м3.

Геометрическая точность блоков также влияет на расход материала. Как известно, клей нельзя применять при дефектах кладки более 3 мм на 1 м3. Но даже такая небольшая погрешность приводит к увеличению расхода смеси примерно на 20-30%. Многое также зависит от мастерства строителей, поэтому работу лучше доверить профессионалам. Обычно расчет идет из стандартных 1,5-1,6 кг клея на 1 м2.

Интересно, что разные виды смесей имеют практически одинаковый расход.

То есть количество необходимого состава не зависит от того, используется ли «зимний» или «летний» вариант, обычный или с повышенной влагостойкостью.

Инструкции по применению

В целом кладка газосиликатных блоков на специальный клей мало чем отличается от аналогичного процесса кладки кирпича из цементно-песчаного раствора. Однако определенные тонкости здесь все же существуют.

Независимо от выбранного состава необходимо приготовить раствор. Важно брать состав и жидкость в пропорциях, указанных производителем.

Для замешивания раствора лучше использовать пластиковое ведро или аналогичную емкость. Сухие ингредиенты лучше добавлять в воду, так можно добиться лучшего растворения.

Состав тщательно вымешивают миксером до однородной консистенции, после чего оставляют на 5-7 минут. Это время необходимо для набухания и лучшего перемешивания частиц. Работать миксером следует на средних оборотах, взбивание клея недопустимо. По истечении указанного времени раствор еще раз перемешивают, после чего он готов к применению.

По истечении указанного времени раствор еще раз перемешивают, после чего он готов к применению.

Готовую смесь следует проверить, нанеся зубчатый шпатель на поверхность блока. Если наносится равномерно, а от шпателя остаются бороздки, которые не растекаются, консистенция клея считается подходящей.

Клейследует готовить порциями, учитывая его жизнеспособность в разведенном состоянии. Живучесть не потеряла, но загустевший состав можно снова перемешать миксером. Не допускается добавление воды или растворителей.

Для блоков также необходима предварительная подготовка. Их следует тщательно осмотреть, чтобы убедиться в точности геометрических размеров, прочности граней. Необходимо отложить неровные изделия со сколами и трещинами. Они не только снизят прочность кладки, но и вызовут повышенный расход состава.

Поверхность материала должна быть чистой и сухой, иначе снижается адгезия клея. Если речь идет о материале с гладкими поверхностями, его рекомендуется немного отшлифовать.

Инструменты для укладки

Для работы необходима емкость для разведения раствора и строительный миксер. Используется для замешивания раствора и придания ему однородной консистенции. Вручную это сделать не получится из-за высокой плотности состава. Вместо миксера можно использовать дрель, оснастив ее специальной насадкой.

Также понадобится гладкая кельма, которой удобно наносить клей на поверхность блока. А для выравнивания состава лучше использовать зубчатый шпатель. Кроме того, для нанесения равномерным слоем клея необходимой толщины можно использовать более совершенный инструмент – каретку для газобетона (или кельму-ковш).

При монтаже также понадобится резиновый молоток, которым удобно стучать по блокам после их укладки. Это позволит избежать пустот, снижающих прочность и надежность сцепления.

Как поставить?

Самый первый ряд укладывается на цементный раствор поверх фундамента. Он позволяет выровнять неровности, обеспечивая прочность кладки. Последующие ряды блоков фиксируются клеем.

Смесь укладывается на нижний ряд, а также сбоку каждого блока следующего ряда. Оптимальная толщина шва не должна превышать 3-4 мм. Слишком толстый шов (если вид клея этого не предусматривает) будет долго сохнуть и повлечет за собой нерациональное увеличение расхода смеси.

Блок с нанесенным клеем укладывают на нижний ряд, при необходимости корректируют его расположение, выравнивают (это можно сделать в течение 10 минут после фиксации). По каждому элементу следует слегка постучать резиновым молотком.

По каждому элементу следует слегка постучать резиновым молотком.

При какой температуре можно работать?

Выбор рабочей температуры зависит от используемого состава. Для «лета» этот показатель не ниже +5, для «зимы» не ниже -10 градусов.

Укладка газобетона во время дождя, снега нежелательна, т.к. это отрицательно влияет на показатели сцепления. При слишком сухой и жаркой погоде есть риск образования усадочных трещин.

Температура и уровень влажности влияют на скорость схватывания клея. При положительных температурах затвердевание клея занимает не более 1-2 суток, а окончательное схватывание – третьи. С понижением температуры этот процесс удлиняется. Однако нельзя чрезмерно повышать температуру для ускорения процесса схватывания, так как это чревато появлением усадочных трещин.

При повышении влажности воздуха процесс высыхания клея замедляется. При чрезмерной сухости воздуха промерзание будет происходить быстрее, однако на поверхности блоков могут появиться микротрещины, что отрицательно сказывается на монолитности кладки.

Полезные советы от профессионалов

Надежность и долговечность газобетонной кладки во многом определяется качеством клея. Многие крупные компании и строительные магазины предлагают приобрести пробную партию этого состава по сниженной цене. От такого предложения не стоит отказываться, так как это возможность определить качество клея.

Для этого можно провести следующие испытания:

- Необходимо склеить 2 блока газобетона разными клеевыми составами. Через день должна быть разорвана связь. Оптимально, если деформируются и повреждаются сами блоки, но не шовный шов. В противном случае (когда место разлома хотя бы частично приходится на шов) от покупки следует отказаться.

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию,

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные. Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены.

То есть количество необходимого состава не зависит от того, используется ли «зимний» или «летний» вариант, обычный или с повышенной влагостойкостью.

То есть количество необходимого состава не зависит от того, используется ли «зимний» или «летний» вариант, обычный или с повышенной влагостойкостью.