Арболит своими руками: состав, пропорции на 1м3

Вы не найдёте один идеальный и четко обозначенный нормами ответ. Арболит, состав и пропорции на 1м3 этого материала подбираются в зависимости от типа органического наполнителя (см. п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

1 Из чего состоит арболит

1.1 Древесная щепа

1.2 Химические вещества

1.3 Органика в составе

2 Требования по ГОСТу

2.1 Концентрация химии в составе

2. 2 Отклонения в размере и форме блоков

2 Отклонения в размере и форме блоков

3 Преимущества и недостатки самодельного арболита

4 Необходимое оборудование

5 Пропорции смеси на 1 м3

5.1 Как корректировать состав

6 Рецептура

7 Как подготовить арболит к использованию

7.1 По теме:

Из чего состоит арболит

Другое название материала — деревобетон.

Состав арболита.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного — не ниже М300, для конструкционного — М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина — 15-25 мм;

- ширина — 5-10 мм;

- толщина — 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев — при пересыпке сухим реагентом, и 1 месяца — с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения — нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие — смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор — этилсиликонат натрия или полигидросилоксан. Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина — 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

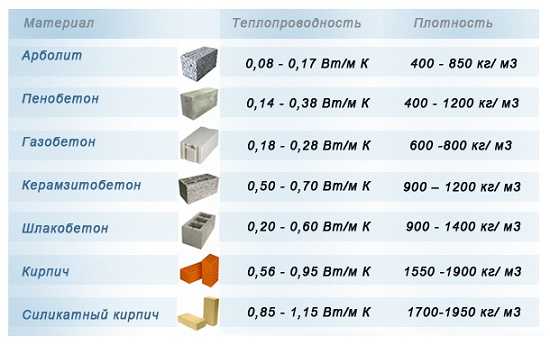

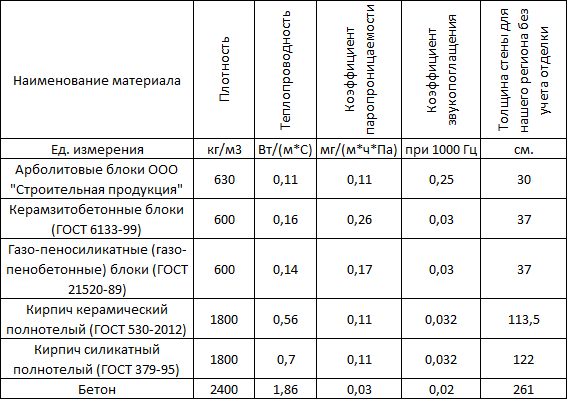

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

- Плотность — 400-850 кг/куб.

м (зависит от марки).

м (зависит от марки). - Прочность на сжатие — 0,5-1,0 МПа.

- Коэффициент теплопроводности — 0,08-0,17 Вт/м*С.

- Прочность на изгиб — 0,7-1,0 МПа.

- Морозоустойчивость — 25-50 циклов.

- Водопоглощение — 45-80%.

- Упругая деформация — 0,4-0,5%.

- Классификация по биостойкости — 3-я группа.

- Огнеупорность — 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц — 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине — +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине — +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) — +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.д.

Недостатки.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

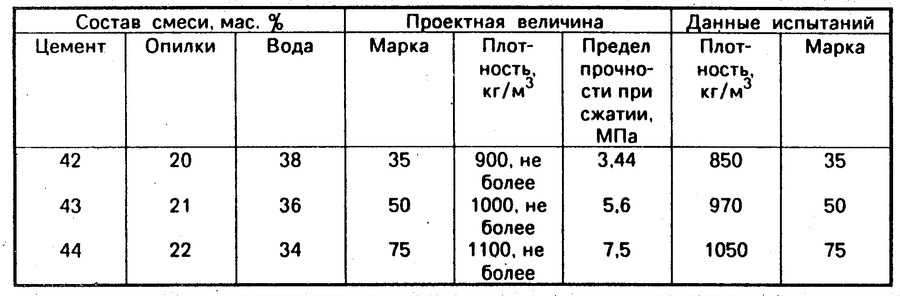

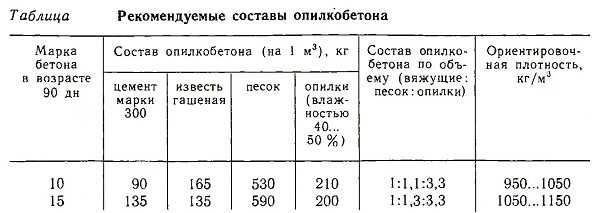

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество — 1,5 объемной части;

- наполнитель — 1 часть;

- вода с растворенными химическими добавками — 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки — 8-10 кг;

- цемент — 400 кг;

- щепа — 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

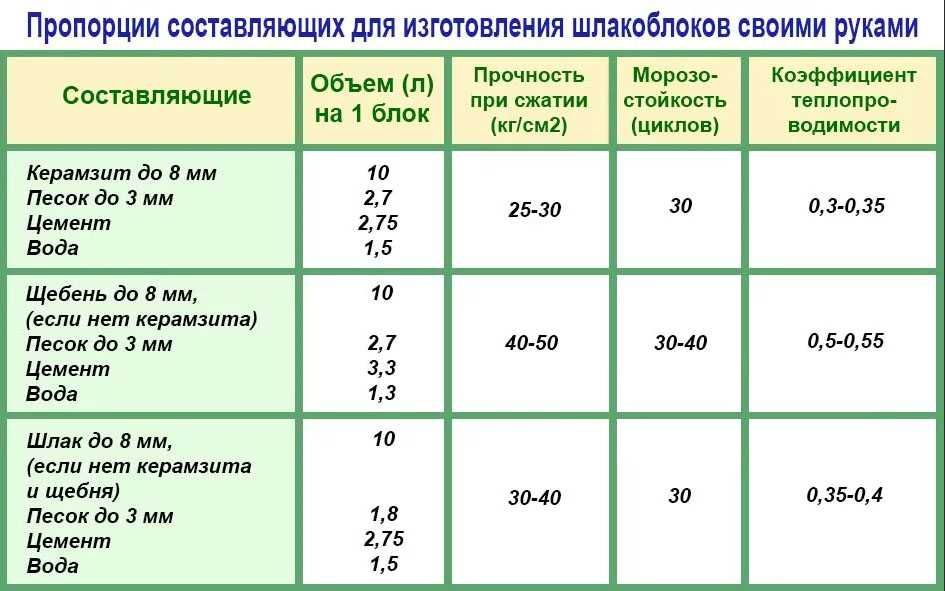

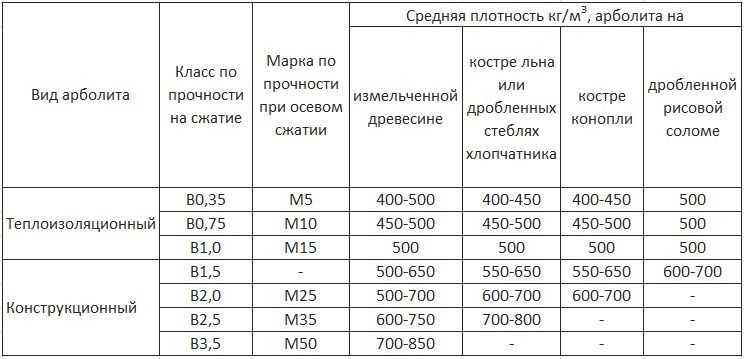

Арболит делится на 2 разновидности:

- теплоизоляционный — марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) — М25-М50.

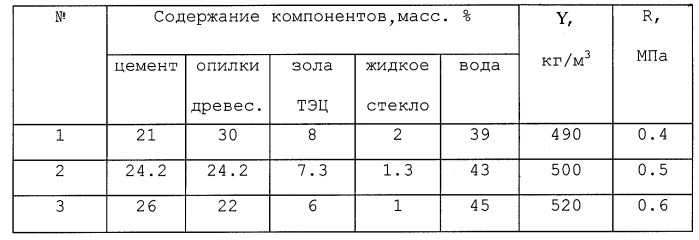

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 — М500;

- 0,93 — М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура

Изготовление деревобетона начинают с обработки щепы.

- Химреагенты, например сернокислый алюминий и хлористый кальций, берут в нужном количестве в соотношении 1:1 и смешивают.

- Полученный объем разделяют на 2 части в пропорции 2:3.

- Меньшее количество растворяют в воде из расчета 300 г на литр и увлажняют этой смесью щепу, тщательно перемешивая. Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

- Выдерживают материал положенное время. При обработке сульфатом алюминия — 1 неделю, известковым молоком — 1 месяц.

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев. - Смачивают наполнитель жидким стеклом.

Далее приступают к приготовлению раствора. Ввиду относительно небольшого количества воды он является густым, поэтому рекомендуется использовать бетономешалку.

Компоненты загружают в следующем порядке:

- щепа;

- сухой цемент с добавками;

- после тщательного перемешивания — вода с растворенными в ней химреагентами. Ее температура должна быть не менее +15°С.

Массу перемешивают в течение 1 минуты.

Очень подробно описано, как самому сделать арболит, состав, пропорции на 1м3 в видео ниже.

Как подготовить арболит к использованию

Материал применяют 2 способами:

- отливают из него монолитные стены;

- формуют блоки, затем из них складывают конструкции.

В первом варианте на этапе приготовления раствора в воду рекомендуется добавить суперпластификатор, например полипласт. Он делает смесь более подвижной, в результате все узкие места опалубки будут заполнены.

Конструкцию армируют стальными прутьями по аналогии с железобетоном. В качестве несъемной опалубки рекомендуется применять фибролитовые плиты. Стена получится паропроницаемой, что позволит снизить кратность вентиляции, а значит, и теплопотери.

Для изготовления блоков и перемычек используют формы. Рекомендуется разборный вариант, облегчающий выемку готового изделия. Оптимальный размер — 20х40х60 см.

Придерживаются правил.

- Форму ориентируют вертикально, чтобы уменьшить площадь трамбовки.

- Весь раствор загружают за 1 прием с небольшой горкой. При поэтапной загрузке с послойной трамбовкой блок будет состоять из нескольких частей, мало связанных одна с другой. Хаотичное расположение щепы во всем объеме обеспечивает монолитную структуру изделию.

- Трамбовку осуществляют деревянным брусом.

Наилучший результат дает формовка на вибростоле.

Распалубку производят через 2-3 дня. Далее блоки сушат на воздухе в течение 2 недель при температуре не ниже +10°С. Использовать блоки в строительстве можно через месяц после их формовки. При необходимости размеры блоков корректируют ножовкой.

Деревобетон чувствителен к влаге, поэтому сразу после строительства его оштукатуривают. А в остальном, это довольно прочный, теплый и недорогой материал.

Качество и долговечность зависят от соблюдения технологии, особенно при обработке органического наполнителя. Размеры щепы строго регламентируются, этим определяются характеристики блока.

Напоследок ещё одно видео про состав арболита и работу с ним от толкового парня.

Состав арболита и правильные пропорции

Технология «Русский Арболит»

У арболитовой смеси простой четырехкомпонентный состав. Не важно для чего используется арболит, производство блоков или монолитное строительство – компоненты одинаковые, различие в их пропорции. От них напрямую зависит, какая прочность будет у готового изделия.

Не важно для чего используется арболит, производство блоков или монолитное строительство – компоненты одинаковые, различие в их пропорции. От них напрямую зависит, какая прочность будет у готового изделия.

1 Древесная щепа

Основной наполнитель для арболитовой смеси, от нее зависит теплопроводность блока

Подробнее

2 Цемент

Связующее для древесной щепы, напрямую влияет на прочность блоков

Подробнее

3 Вода

Служит для активации цемента и его кристаллизации, потом она испарится из блока

Подробнее

4 Минерализатор

Предназначен для нейтрализации сахаров в древесине, вредных для цемента

Подробнее

Процентный состав арболитового блока

Процентное соотношение веса компонентов арболитового блока в сухом состоянии:

Хвойная щепа

Наполнитель

Цемент М500

Связующее

Вода

Для активации цемента

Минерализатор

Сульфат алюминия

Пропорции 1 куба арболитовой смеси

Вес компонентов арболитовой смеси в процентном соотношении для изготовления 33. 3 арболитовых блоков размером 500×300×200 мм методом вибропрессования

3 арболитовых блоков размером 500×300×200 мм методом вибропрессования

Древесная щепа

1155 литров хвойной щепы в сухом состоянии

Цемент М500

минимум 330 кг на куб для конструкционных блоков

Вода

≈ 230 литров в зависимости от влажности щепы

Минерализатор

9 кг сульфата алюминия, растворенного в воде

Пропорции замеса для 1 м

3 арболитаЭто примерные пропорции. Точное соотношение зависит от состояния древесной щепы, её влажности и завода-изготовителя портландцемента. Точные инструкции по подготовке смеси наши партнеры получают во время обучения в Иваново.

15 или 25 марки прочности более чем достаточно для постройки здания в три этажа. Эти цифры означают, что возможная нагрузка на 1 см2 – 15 и 25 кг соответственно; в трехэтажном строении с учетом коммуникаций, техники, мебели и т.д. нагрузка будет максимум 1,5 кг.

Небольшая, по сравнению с другими бетонами, плотность арболита – не изъян. Наоборот, благодаря этой характеристике возможны теплоизоляционные свойства материала, за которые он и ценится.

Наоборот, благодаря этой характеристике возможны теплоизоляционные свойства материала, за которые он и ценится.

Щепа для арболита

Щепа – основной компонент для изготовления арболитового блока. Не соответствует ГОСТу она – не соответствует изделие целиком.

Какой должна быть щепа

Лучше всего для арболита подходят хвойные породы деревьев. Почему?

Для их обработки требуется меньшее, чем для лиственных, количество минерализатора.

Это вещество нейтрализует сахара в древесине и ускоряет этим схватывание цемента.

Древесина хвойных пород для арболита

Форма щепы должны быть плоской, «игольчатой». Почему?

Такая структура позволяет щепочкам сцепляться друг с другом, армируя блок.

Щепа, соответствующая ГОСТу по размеру и форме, естественным образом армирует блок

Щепа должна быть хорошо вымочена перед выкладкой в смесь. Почему?

У всей массы щепы должна быть одинаковая влажность. Сушить ее всю затем, чтобы снова вымочить в растворе сульфата алюминия, – напрасная трата времени. Достаточно замерять показатель влажности и регулировать количество воды для раствора.

Достаточно замерять показатель влажности и регулировать количество воды для раствора.

Щепа в бункере

Нормативные документы по щепе и наполнителям у арболита

Подробно о том, какие требования предъявляют к щепе для арболита, можно прочесть в нормативных документах:

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия»;

- ГОСТ Р 54854-2011 «Бетоны легкие на органических заполнителях растительного происхождения»;

- СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

Как видите, технологию производства арболита регулируют два ГОСТа – старый и новый. О новом пока известно не всем производителям, но «Русский Арболит» ориентируется в том числе и на него, так как он учитывает новые разработки.

Вода для арболита

Для производства арболита можно использовать техническую водопроводную или очищенную природную воду из скважины. Главное, чтобы в ней не было компонентов, мешающих процессу твердению арболитовой смеси. Документ, по которому можно проверить соответствие доступной воды: ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия.

Главное, чтобы в ней не было компонентов, мешающих процессу твердению арболитовой смеси. Документ, по которому можно проверить соответствие доступной воды: ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия.

Для приготовления 1 куба арболита требуется примерно 350–400 литров воды. Все зависит от влажности древесного сырья.

Цемент для арболита

ГОСТ, регламентирующий производство арболита, требует использования цемента марки не ниже M400. «Русский Арболит» использует M500, чтобы конечный продукт превышал требования нормативных документов.

Как цемент взаимодействует с древесиной?

При реакции раствора с сахарами древесной щепы образуются так называемые «цементные яды» – вещества, для живых существ безвредные, но замедляющие схватывание смеси. Чтобы избежать этого и получить прочный, застывающий в срок арболит, используется минерализатор – сульфат алюминия (один из видов соли, которым обрабатывают питьевую воду).

Как проверить, достаточно ли цемента в готовом блоке?

Содержание цемента в арболитовом блоке должно составлять 10–20% (зависит от заявленной марки прочности). Чтобы понять, не пожадничал ли производитель на растворе и не заменил ли его лишней частью песка и/или щепы, блок можно потереть пальцами (на коже должен остаться цемент, а не песок) и посмотреть на его цвет (правильный блок – иссиня-серый, а не желтый).

Минерализатор для арболита:

сульфат алюминия

Что происходит с блоком, в составе которого есть только цементный раствор и щепа? Он крошится, подобно пенопласту, и оббивается при транспортировке и укладке. От такого «арболита» можно руками оторвать кусок.

Минерализатор – такой же ключевой компонент, как цемент и щепа.

«Русский Арболит» выбирает для минерализации сульфат алюминия, так как он полностью безопасен: его используют для очистки питьевой воды или в качестве пищевой добавки Е-520. После высыхания блока он полностью деактивируется.

После высыхания блока он полностью деактивируется.

При изготовлении арболита своими руками добавка иногда заменяется известью, что, во-первых, не так эффективно, во-вторых, создает проблемы при армировании конструкции (известь провоцирует корродирование металлических элементов).

Как сульфат алюминия делает блок прочнее?

При взаимодействии древесных сахаров с раствором бетона образуются «цементные яды». Для человека они не несут вреда; такое название дано им за то, что они замедляют схватывание цемента. Чтобы нейтрализовать сахара, нужны минерализаторы – соли. Самой эффективной и экономически выгодной признан сульфат алюминия.

В щепе лиственных деревьев сахаров больше, именно поэтому она не так предпочтительна, как щепа сосновых пород. Если все же приходится использовать древесину лиственных – увеличится и количество минерализатора.

Калькулятор цементобетона | Калькулятор ПКС | Калькулятор RCC

- Дом

- Оценщик количества

- Рассчитать цементобетон

Расчет цементобетона

Единица

метр/см футов/дюйм

Марка бетона

М20 (1:1,5:3)М15 (1:2:4)М10 (1:3:6)М7,5 (1:4:8)

Длина

Ширина

Глубина

Общий объем цементобетона

280,00 м 3

9888,12 футов 3

| Старший | Материал | Количество |

|---|---|---|

| 1 | Цемент | 2216. 73 Мешки 73 Мешки |

| 2 | Песок | 180,39 тонн |

| 3 | Совокупность | 314,22 тонны |

Расчет цементобетона

Цементобетон Том

=Length×Width×Depth

=10.00×7.00×4.00

=280.00 m3

=9888.12 ft3

Wet Volume of Mix

=Total Volume+Total Volume×52.4100

=280.00+280.00×52.4100

=426,72 м3

Влажный объем смеси На 52,4 % больше, чем сухой объем

Требуемое количество цемента

Объем цемента

= Соотношение цемента Сумма соотношений × Влажный объем смеси

= 15,5 × 426,72

= 77,59м3

Количество мешков с цементом

= Объем цемента 0,035

= 77,590,035

= 2216,73 мешков

Цемент в кг

0 = № 90 мешков с цементом×50

=2216,73×50

=110836,36 кг

Примечание: 1 мешок цемента = 0,035 м 3 .

1 Мешок для цемента содержит = 50 кг цемента

Требуемое количество песка

Объем песка

=Отношение пескаСумма отношения×Влажный объем смеси

= 1,55,5 × 426,72

= 116,38 M3

Песок в кг

= объем песка × 1550

= 116,38 × 1550

= 1803886,18 KG

.

.

.

.

.

. 1000

=180386,181000

=180,39 тонн

1000 кг = 1 тонна

Требуемый объем заполнителя

Объем заполнителя

=Aggregate RatioSum of Ratio×Wet Volume of Mix

=35.5×426.72

=232.76 m3

Aggregate in Kg

=Aggregate Volume×1350

=232.76×1350

=314221. 09 kg

09 kg

Заполнитель в тоннах

= Заполнители в кг. 1000

= 314221,091000

= 314,22 тонны

1000 кг = 1 тонна

Что такое расчет PCC (обычный цементный бетон)?

Термин PCC означает простой цементный бетон. Смесь цемента, мелкого заполнителя (песка) и крупного заполнителя обычно называют простым цементным бетоном (PCC).

Обычный цементный бетон (PCC) также называется цементным бетоном (CC) или слепящим бетоном. Он используется для выравнивания, основания для фундаментов, выравнивающих плит, бетонных дорог и т. д. PCC используется для обеспечения непористого, жесткого, непроницаемого, прочного и выровненного основания для укладки RCC, где земля мягкая и податливая. PCC можно использовать на плоской кирпичной подошве или без кирпичной плоской подошвы. PCC также используется в качестве наполнителя, как кусковой бетон; это смесь PCC и валуна.

Код бетона и коэффициент бетона:

| Марка бетона | Доля цемента : Песок : Кусочки камня | Ожидаемая прочность на сжатие через 28 дней |

|---|---|---|

| М10 или М100 | 1 : 3 : 6 | 10 Н/мм 2 или 100 кг/см 2 |

| M20 или M200 | 1 : 2 : 4 | 15 Н/мм 2 или 150 кг/см 2 |

| М20 или М200 | 1 : 1,5 : 3 | 20 Н/мм 2 или 200 кг/см 2 |

| M25 или M250 | 1 : 1 : 2 | 25 Н/мм 2 или 250 кг/см 2 |

Прочность PCC (цементный бетон)/номинальная смесь:

Прочность PCC определяется как прочность на сжатие через 28 дней, выраженная как M15, M20, где M означает Mix, а 15 означает 15 Н/мм9. 0032 2 (н/мм 2 следует читать как «Ньютон на кубический миллиметр») Прочность на сжатие через 28 дней. Пропорции материалов (цемент, песок, крупный заполнитель) для бетона с номинальной/проектной смесью, которые обычно используются, составляют 1:3:6 или 1:4:8. Поскольку прочность не является основным критерием, обычно избегают сочетания конструкций.

0032 2 (н/мм 2 следует читать как «Ньютон на кубический миллиметр») Прочность на сжатие через 28 дней. Пропорции материалов (цемент, песок, крупный заполнитель) для бетона с номинальной/проектной смесью, которые обычно используются, составляют 1:3:6 или 1:4:8. Поскольку прочность не является основным критерием, обычно избегают сочетания конструкций.

Что такое расчет RCC?

Термин RCC означает армированный цементобетон. Смесь цемента, мелкого заполнителя (песка) и крупного заполнителя, а также арматуры для повышения прочности на сжатие и растяжение обычно называют армированным цементным бетоном (RCC).

Армированный цементобетон или ЖБК представляет собой композиционный материал, в котором бетон относительно

низкой прочности на разрыв и пластичности противодействует включение армирования, имеющего

более высокая прочность на растяжение или пластичность. Армирование обычно, хотя и не обязательно, стальное. арматурные стержни (арматура) и обычно пассивно встраивается в бетон перед заливкой бетона.

наборы. Схемы армирования обычно предназначены для сопротивления растягивающим напряжениям в определенных областях.

бетона, что может привести к недопустимому растрескиванию и/или разрушению конструкции. Современный усиленный

бетон может содержать различные армирующие материалы из стали, полимеров или альтернативных композитов.

материал в сочетании с арматурой или нет. Железобетон также может подвергаться постоянному напряжению.

(бетон при сжатии, арматура при растяжении), чтобы улучшить поведение конечного

конструкции при рабочих нагрузках.

арматурные стержни (арматура) и обычно пассивно встраивается в бетон перед заливкой бетона.

наборы. Схемы армирования обычно предназначены для сопротивления растягивающим напряжениям в определенных областях.

бетона, что может привести к недопустимому растрескиванию и/или разрушению конструкции. Современный усиленный

бетон может содержать различные армирующие материалы из стали, полимеров или альтернативных композитов.

материал в сочетании с арматурой или нет. Железобетон также может подвергаться постоянному напряжению.

(бетон при сжатии, арматура при растяжении), чтобы улучшить поведение конечного

конструкции при рабочих нагрузках.

В RCC существует множество разновидностей, и существуют разные типы RCC:

- Фундамент (фундамент пьедестала, стропильный фундамент, наклонный фундамент)

- Колонка

- Балка

- Плита

- Линтл

Прочность RCC/номинальная смесь:

Прочность ПКР определяется как прочность на сжатие через 28 дней, выраженная как М15, М20,

где M означает Mix, а 15 означает 15 Н/мм 2 (н/мм 2 следует читать как «Ньютон на

миллиметр в кубе) прочность на сжатие через 28 дней. Пропорции материалов (цемент, песок,

крупного заполнителя) для номинальной/расчетной смеси бетона, которые обычно используются, составляют 1:3:6 или 1:4:8.

Как сила. RCC или армированный цементобетон – это усиление цементного бетона путем добавления

в нем стержни из мягкой стали. Есть два типа стального стержня; круглые и торсионные. Различные элементы

Конструкция ЖБИ представляет собой фундамент, балку, колонну и плиту. Их можно приготовить, смешав

правильная пропорция цемента, песка, гравия с водой и стальными стержнями.

Пропорции материалов (цемент, песок,

крупного заполнителя) для номинальной/расчетной смеси бетона, которые обычно используются, составляют 1:3:6 или 1:4:8.

Как сила. RCC или армированный цементобетон – это усиление цементного бетона путем добавления

в нем стержни из мягкой стали. Есть два типа стального стержня; круглые и торсионные. Различные элементы

Конструкция ЖБИ представляет собой фундамент, балку, колонну и плиту. Их можно приготовить, смешав

правильная пропорция цемента, песка, гравия с водой и стальными стержнями.

Архитекторы ссылаются на следующую конкретную кодовую таблицу на чертеже. Знание этой таблицы поможет вам определить пропорцию цемента, песка и щебня в железобетонной смеси.

Код бетона и коэффициент бетона

| Марка бетона | Соотношение цемент:песок:камни | Ожидаемая прочность на сжатие через 28 дней |

|---|---|---|

| М10 или М100 | 1 : 3 : 6 | 10 Н/мм 2 или 100 кг/см 2 |

| M15 или M150 | 1 : 2 : 4 | 15 Н/мм 2 или 150 кг/см 2 |

| M20 или M200 | 1 : 1,5 : 3 | 20 Н/мм 2 или 200 кг/см 2 |

| M25 или M250 | 1 : 1 : 2 | 25 Н/мм 2 или 250 кг/см 2 |

Каковы важные ПКР?

RCC создают риски, связанные с падениями, падающими грузами, опасными атмосферами и инцидентами с мобильным оборудованием.

Рабочий процесс для цементобетонных работ для смесей 1:2:4, 1:1,5:3

🕑 Время чтения: 1 минута производство и применение бетона, такие как материалы, пропорции смеси, смешивание содержимого, удобоукладываемость, опалубка, укладка и отверждение. Эта спецификация помогает в качестве руководства по проведению цементобетонных работ различного назначения.

Содержание:

- Порядок работ по цементобетонным работам

- 1. Материалы для цемента

Бетон

- Цемент

- мелкие агрегаты

- Крупные заполнители

- Вода

- 2. Доля цементного бетона

- 3. Измерение материалов

- 4. Смешивание цементного бетона

- Машино

- 5. Проверка осадки бетона

- 6. Опалубка для бетонных работ

- 7.

Укладка бетона

Укладка бетона - 8. Выдерживание бетона

Рабочий процесс для цементобетонных работ

Рабочий процесс для цементобетонных работ 1. Материалы для цемента БетонЦементный бетон состоит из цемента, заполнителей и воды. Заполнители бывают двух типов, а именно мелкие заполнители (песок) и крупные заполнители. Заполнитель должен быть инертным (нереактивным) с чистыми, плотными, твердыми, прочными, прочными и неабсорбирующими зернами, способными к хорошему сцеплению с цементным раствором.

ЦементЦемент должен быть свежим портландцементом или пуццолано-портландцементом (в соответствии с требованием или спецификацией) и должен иметь требуемую прочность на растяжение и сжатие и крупность.

Мелкие заполнителиМелкий заполнитель или песок должны быть крупными с твердыми, острыми и угловатыми зернами и должны проходить через квадратные сита или ячейки размером 5 мм (3/16 дюйма).

Крупные заполнители Оно должно быть стандартного качества, очищенным от пыли, грязи и органических веществ. Морской песок нельзя использовать для бетонных работ. Мелкие заполнители также могут состоять из щебня или промышленного песка, если это указано.

Оно должно быть стандартного качества, очищенным от пыли, грязи и органических веществ. Морской песок нельзя использовать для бетонных работ. Мелкие заполнители также могут состоять из щебня или промышленного песка, если это указано.Это должны быть твердые щебни из гранита или аналогичного камня, очищенные от пыли и других посторонних материалов. Размер каменного щебня должен быть 20 мм (0,75 дюйма) и меньше, и он должен оставаться на квадратной сетке 5 мм (0,25 дюйма). Они должны принадлежать к качественным сортам, чтобы пустоты не превышали 42%.

Размер крупных заполнителей должен соответствовать указанному в зависимости от толщины бетона и характера работы. Например, размер крупного заполнителя для строительных работ должен быть 20 мм, а для дорожных работ и массовых бетонных работ – от 40 до 60 мм.

ВодаВода должна быть пригодной для питья и не содержать щелочных и кислых примесей.

Читайте также: Расчет количества материалов для бетона-цемента, песка, заполнителей

2. Дозирование цементобетонаПропорции, выбранные для цементобетона, соответствуют требованиям к конструкции и прочности. Пропорция может быть 1:2:4 (бетон М15) или 1:1,5:3 для бетона М20. Пропорция бетона 1:2:4 обозначает объемное соотношение цемент:песок:крупные заполнители, если не указано иное. Минимальная прочность на сжатие бетона с пропорцией смеси 1:2:4 должна составлять 140 кг/кв.см или 2000 фунтов/кв.дюйм за 7 дней.

3.

Измерение материаловПесок и крупные заполнители должны измеряться по объему ящиками. Цемент не обязательно измерять ящиками, один мешок цемента весом 50 кг следует рассматривать как объем 1/30 куб. м или 1,2 куб. фута. Размеры измеренных ящиков могут быть 30 см х 30 см х 38 см или 35 см х 35 см х 28 см, что соответствует содержимому одного мешка цемента.

Все материалы должны быть сухими, и, в случае использования влажного песка, следует компенсировать добавлением песка в количестве, необходимом для набухания песка.

Читайте также: Что такое что лежит в основе выбора пропорций бетонной смеси?

4. Смешивание цементобетонаСмешивание бетона должно производиться машинным способом для достижения наилучшего качества. Для небольших работ допускается ручное смешивание партиями.

Машинное смешиваниеКрупные заполнители, песок и цемент загружаются в бетономешалку в необходимой пропорции. Для бетона с пропорцией смеси 1:2:4 в машиносмеситель загружают сначала четыре ящика крупного заполнителя, затем два ящика песка и один мешок цемента. Затем миксер вращается для смешивания материалов в сухом состоянии, а затем постепенно добавляется вода до необходимого количества, то есть от 25 до 30 литров (от 5 до 6 галлонов) на мешок цемента, чтобы получить требуемое водоцементное отношение.

Смешивание должно быть тщательным и должна быть пластичная смесь однородного цвета. Время перемешивания может составлять от 1,5 до 2 минут на один оборот для тщательного перемешивания.

Бетонную смесь следует выгружать на кладочную платформу или тачку для транспортировки и укладки. Производительность бетономешалки составляет 15-20 смесей в час.

Бетонную смесь следует выгружать на кладочную платформу или тачку для транспортировки и укладки. Производительность бетономешалки составляет 15-20 смесей в час.Подробнее: Разное Типы бетоносмесителей или бетоносмесительных машин

Ручное смешиваниеРучное смешивание бетона должно производиться на каменной платформе или поддоне из листового железа. Для бетона с пропорцией смеси 1:2:4 первые две коробки песка и один мешок цемента должны быть тщательно замешаны в сухом виде. Затем сухая смесь цемента и песка помещается на стопку из 4 ящиков каменных заполнителей, и вся смесь перемешивается всухую, переворачиваясь не менее трех раз, чтобы смесь получилась однородной.

Затем медленно и постепенно добавляют воду из канистры, пока содержимое перемешивается. Как правило, на каждый мешок цемента добавляется от 25 до 30 литров (от 5 до 6 галлонов) воды. Содержимое необходимо смешать, чтобы получить пластичную смесь требуемой удобоукладываемости и водоцементного отношения.

Содержимое следует тщательно перемешать, переворачивая не менее трех раз до получения однородного бетона.

Содержимое следует тщательно перемешать, переворачивая не менее трех раз до получения однородного бетона.Подробнее: Рука Смешивание бетона

5. Проверка осадки бетонаДля контроля добавление воды и поддержание необходимой консистенции. Спад 7,5 см до 10 см (от 3 до 4 дюймов) могут быть разрешены для строительных работ и от 4 до 3 см. (от 1,5 до 2 дюймов) могут быть разрешены для дорожных работ.

Читайте также: Бетон Испытание на осадку на удобоукладываемость – процедура и результаты

6. Опалубка для бетонных работОпалубка (центрирующая и опалубочная) должна быть предусмотрена в соответствии с требованиями стандартных спецификаций перед укладкой бетона для ограничения или поддержки или удержания бетон на месте. Внутреннюю поверхность опалубки следует смазать маслом 9Опалубку 0096 смазывают маслом для предотвращения прилипания к ней бетона.

Основание и опалубка, поверх которых должен быть уложен бетон, перед заливкой бетона следует очистить водой.

Как правило, опалубку не следует снимать ранее чем через 14 дней, однако боковые формы можно снимать через 3 дня после бетонирования. Опалубку следует снимать медленно и осторожно, не нарушая и не повреждая бетон.

Как правило, опалубку не следует снимать ранее чем через 14 дней, однако боковые формы можно снимать через 3 дня после бетонирования. Опалубку следует снимать медленно и осторожно, не нарушая и не повреждая бетон.Читайте также: Бетон Время снятия опалубки, спецификации и расчеты

7

. Укладка бетонаБетон следует укладывать аккуратно слоями, не превышающими 15 см или 6 дюймов, и уплотнять, закрепляя стержнями и утрамбовывая деревянными трамбовками или механическими бетоновибрационными машинами до получения плотной бетонной смеси.

Для ответственных работ следует использовать механические вибрационные машины, для толстого или массивного бетона – вибраторы погружного типа, а для тонкого бетона – поверхностные бетонные вибраторы для уплотнения бетона. Следует избегать чрезмерной вибрации, чтобы предотвратить расслоение бетона . После снятия бетонной опалубки в установленное время бетон не должен иметь сот , вентиляционных отверстий или любых других дефектов.

Бетон должен укладываться непрерывно. Если укладка бетона приостанавливается на остаток дня или на следующий день, торец должен быть наклонен под углом 30 градусов и зачернен для дальнейшей расшивки. Когда работа возобновится, следует сделать шероховатый предыдущий участок с уклоном, очистить, полить водой и нанести раствор из чистого цемента, а также уложить свежий бетон. Для последовательных слоев бетона верхний слой бетона должен быть уложен до того, как нижний слой схватится.

8. Затвердевание бетонаПримерно через два часа укладки, когда началось бетонирование чтобы он затвердел, его следует держать влажным, накрыв мокрыми мешками или мокрым песком. в течение 24 часов, а затем отверждение путем заливки водой с образованием глиняных стенок толщиной 7,5 см. или 3 дюйма в высоту, или засыпав влажным песком или землей и оставив во влажном состоянии. непрерывно в течение 15 дней.

Если указано, отверждение может быть выполнено путем покрытия бетона водонепроницаемой бумагой специального типа на 15 дней, чтобы предотвратить утечку или испарение влаги.

м (зависит от марки).

м (зависит от марки).

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

Укладка бетона

Укладка бетона Оно должно быть стандартного качества, очищенным от пыли, грязи и органических веществ. Морской песок нельзя использовать для бетонных работ. Мелкие заполнители также могут состоять из щебня или промышленного песка, если это указано.

Оно должно быть стандартного качества, очищенным от пыли, грязи и органических веществ. Морской песок нельзя использовать для бетонных работ. Мелкие заполнители также могут состоять из щебня или промышленного песка, если это указано.

Бетонную смесь следует выгружать на кладочную платформу или тачку для транспортировки и укладки. Производительность бетономешалки составляет 15-20 смесей в час.

Бетонную смесь следует выгружать на кладочную платформу или тачку для транспортировки и укладки. Производительность бетономешалки составляет 15-20 смесей в час. Содержимое следует тщательно перемешать, переворачивая не менее трех раз до получения однородного бетона.

Содержимое следует тщательно перемешать, переворачивая не менее трех раз до получения однородного бетона. Как правило, опалубку не следует снимать ранее чем через 14 дней, однако боковые формы можно снимать через 3 дня после бетонирования. Опалубку следует снимать медленно и осторожно, не нарушая и не повреждая бетон.

Как правило, опалубку не следует снимать ранее чем через 14 дней, однако боковые формы можно снимать через 3 дня после бетонирования. Опалубку следует снимать медленно и осторожно, не нарушая и не повреждая бетон.