состав, пропорции по ГОСТ, изготовление своими руками

Арболитовые блоки все чаще стали использовать при возведении одноэтажных домов, внутренних перегородок в них, гаражей, хозяйственных построек. Впервые о них как о строительном материале для изготовления временного и постоянного жилья заговорили в середине 20 века.

Оглавление:

- Состав арболита

- Пропорции

- Как сделать своими руками?

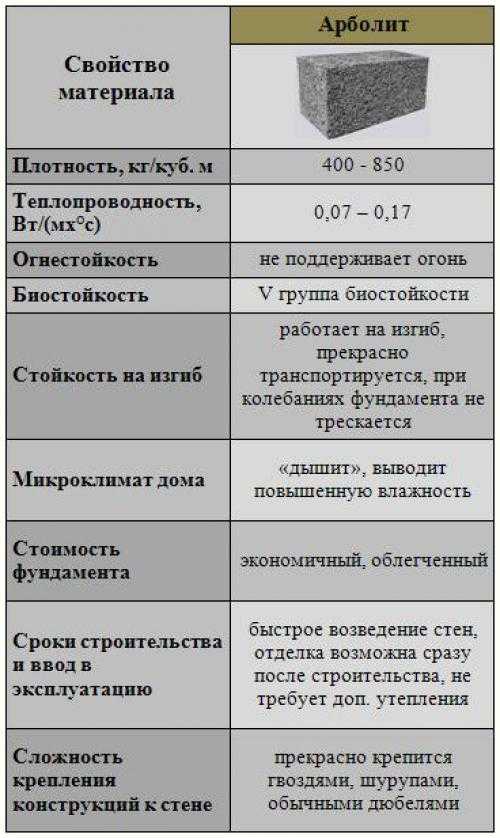

Несмотря на то, что основным компонентом является дерево, по многим характеристикам арболит не уступает традиционным материалам, он сохраняет тепло и комфортабельную обстановку в построенных из него помещениях.

Из чего состоят блоки?

Компонентный состав арболита рассчитан так, что он способствует сохранению его прочности, огнестойкости и долговечности. В него входят: вода, наполнители, цемент, химические добавки.

1. Наполнители. Применяются отходы переработки сельскохозяйственных культур (чаще костры льна) и деревообработки (щепа).

- Древесная щепа – самый распространенный компонент. При производстве блоков из арболита берется щепа длиной до 15 см и шириной не более 2 см, без присутствия листьев и примесей. Вместе со щепой можно добавить опилки или стружку в соотношении 1:1. Используются в основном хвойные породы древесины, намного реже – лиственные.

- Костры льна. Являются полноценным материалом для арболита. Используются в том виде, в каком они были на предприятии: их не надо дополнительно измельчать. При длине частиц льна 15-20 см и ширине до 5 см качество получаемых блоков высокое.

2. Все наполнители содержат в составе сахара и смоляные кислоты, препятствующие адгезии цемента с их частичками. Для уменьшения их количества и минерализации щепы (костр льна) применяются: сернистый глинозем, хлорид кальция, жидкое стекло, известь. Эти компоненты повышают биологическую устойчивость, снижают водопроницаемость, увеличивают срок эксплуатации блоков. Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

3. Вода – берется обычная техническая.

4. Цемент – используется с маркой 400 или 500 (можно выше).

Пропорции компонентов

При изготовлении арболита следует строго соблюдать соотношение всех ингредиентов между собой. Расход материалов в процентном содержании:

- соотношение наполнителей составляет 80-90%;

- примерный объем цемента в общей массе – 10-15%;

- объем воды – 60-70%;

- химические добавки – 2-4%.

Для производства 1 м3 материала берутся следующие пропорции компонентов в арболитовых блоках: по 300 кг наполнителя и цемента, 400 л воды.

При обработке наполнителей используется чаще всего известковый раствор. Он готовится в пропорции: 2,5 кг извести, 150-200 л воды на 1 м3 древесной щепы (костр льна). Чтобы ускорить затвердевание и улучшить свойства материала, добавляются хлористый алюминий, жидкое стекло, хлористый кальций в соотношении: на 1 м3 арболита – до 10 кг. Такой состав смеси является классическим, а изменение пропорции компонентов может негативно сказаться на качестве.

Чтобы ускорить затвердевание и улучшить свойства материала, добавляются хлористый алюминий, жидкое стекло, хлористый кальций в соотношении: на 1 м3 арболита – до 10 кг. Такой состав смеси является классическим, а изменение пропорции компонентов может негативно сказаться на качестве.

Изготовление арболита

Сделать блоки из арболита можно самому, а не приобретать готовые. При этом нет необходимости вкладывать большие финансовые средства на покупку дорогого спецоборудования и сырья.

Перед тем как сделать арболитовые блоки своими руками необходимо приготовить:

- лоток для замешивания смеси или бетономешалку;

- разъемные формы;

- лопату;

- крупное сито;

- поддон металлический.

Предварительно следует позаботиться о формах для выработки блоков из арболита. Их можно приобрести или сделать своими руками. Для изготовления используются доски до 2 см толщиной, скрепленные по требуемым размерам. С внешней стороны их отделывают пленкой (фанерой).

Перед тем как делать блоки из арболита, наполнитель выдерживается около 40 дней на улице. Это очищает его состав от сахаров и смоляных кислот. В течении всего времени его следует переворачивать и «тормошить» до 4 раз в день, чтобы дать возможность воздуху свободно проникать в нижний слой. Для достижения максимального эффекта и ускорения процесса распада сахаров и кислот наполнители рекомендуется поливать 15% раствором извести. Она же является прекрасным антисептиком. Затем отлежавшийся состав просеивается ситом с крупными ячейками, что избавляет его от остатков земли и постороннего органического мусора.

Вся работа выполняется в такой последовательности:

1. Очищенный наполнитель замачивается в воде. В этот состав добавляется жидкое стекло и перемешивается бетономешалкой или вручную (при небольшом объеме).

Смесь для изготовления арболитовых блоков готовится в пропорции: 6:2:1, это означает, что на 6 мешков наполнителя потребуется 2 просеянного песка и 1 цемента. При замешивании не надо все компоненты сразу загружать в бетономешалку. Их лучше закладывать порциями, не выключая агрегат. Частями заливается и вода. Такой способ даст возможность избежать образования комков и повысит конечное качество материала.

При замешивании не надо все компоненты сразу загружать в бетономешалку. Их лучше закладывать порциями, не выключая агрегат. Частями заливается и вода. Такой способ даст возможность избежать образования комков и повысит конечное качество материала.

2. Подготовить формы для заливки. Для этого их внутренняя сторона обмазывается известковым молочком. Чтобы не было прилипания массы к стенкам, их можно обшить линолеумом.

3. Арболитовая смесь заливается в формы. Чтобы не допустить образования завоздушленных участков, после заполнения вся масса взбалтывается, стенки простукиваются.

4. Смесь уплотняется электрической (пневматической) трамбовкой, можно использовать вибропресс. Выдерживается около суток.

Формы ставятся в затененное место, укрываются пленкой и выдерживаются около трех недель на воздухе при температуре не меньше 15 С. Изготавливая блоки своими руками, специалисты советуют первую партию сделать небольшой, чтобы проверить качество и правильность взятых пропорций всех компонентов.

Блоки из арболита готовы к возведению строения после того, когда достаточно хорошо схватятся. Главное условие – это обязательная внешняя отделка.

состав, пропорции, технология изготовления в домашних условиях

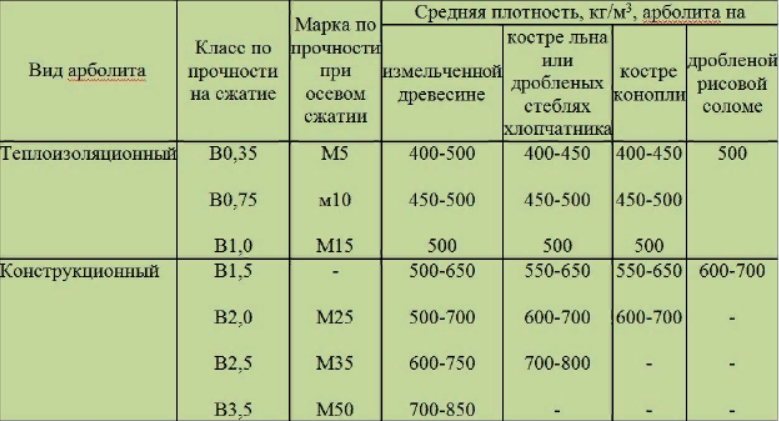

Арболитовые блоки – это строительный материал, применяемый для возведения малоэтажных домов (не более 2 этажей), хозяйственных построек, перегородок и в качестве теплоизоляции. Для его изготовления используются такие компоненты как портландцемент, древесные отходы, добавки и вода. Пропорции зависят от требуемой марки. Он бывает теплоизоляционным и конструкционно-теплоизоляционным. В отличие от опилкобетона для арболита не нужен песок.

Компоненты и пропорции

В состав входит цемент, заполнитель, добавки и вода. Для изготовления качественных блоков рекомендуется использовать портландцемент марок М300-М500, но не ниже. Для теплоизоляционных понадобится М300, конструкционно-теплоизоляционных – от М400. Расход зависит от требуемой марки по прочности и вида наполнителя.

В качестве заполнителя используется щепа хвойных и твердолиственных пород деревьев, также может добавляться кора и хвоя, но в небольших количествах – 5-10 %. Щепки могут быть заменены на костру льна. Нельзя использовать отходы от лиственниц или только изготовленные. Щепки можно разбавлять опилками или древесной стружкой в соотношении 1:1. Перед применением свежей щепы ее оставляют на 3 месяца вне помещения, чтобы разрушились вещества, содержащие сахар, или обрабатывают известью.

Главное требование к наполнителю – это размер. Он не должен быть слишком крупным, так как при попадании на него воды он начинает разбухать. В итоге щепки разламываются. Оптимальным размером является длина до 2,5 см, ширина 1 см, толщина от 2 до 5 мм, форма игольчатая.

Если используется костра льна, то следует сначала ее подготовить, так как она содержит большое количество сахара, который ухудшает адгезионные характеристики цементного порошка. Для этого ее поливают известковым молоком в пропорции 1 часть извести к 4 частям костры.

Для достижения необходимой прочности и плотности в состав смеси из щепы и портландцемента вносятся химические добавки. Благодаря им разрушаются сахара, находящиеся в древесных отходах, и значительно ускоряется процесс схватывании раствора, улучшается показатель водонепроницаемости и увеличивается срок эксплуатации.

К добавкам относятся хлористый кальций, жидкое стекло, известь и сернокислый алюминий. Чаще всего используется хлористый кальций и сернокислый алюминий. Если добавить алюминий, то прочность блоков значительно возрастает, так как этот компонент устраняет все негативные последствия сахара.

Пропорция добавок не должна превышать 2-4% от всего объема вяжущего наполнителя. Их можно использовать как по отдельности, так и комбинировать, например, хлористый кальций с алюминием в соотношении 1:1.

Воду для замешивания смеси можно брать практически любую, главное, чтобы она была без грязи и других подобных примесей. Температура должна быть не ниже +15°С. Иначе значительно снизится скорость процесса гидратации цемента.

Перед тем как сделать арболитовые блоки своими руками, нужно рассчитать пропорции. Для этого рекомендуется умножить число требуемой марки на 17, например, если необходим М25, то 17*25=425 кг цемента потребуется для изготовления 1 м3.

Приблизительное соотношение компонентов следующее: 1 часть древесных отходов, 1 часть вяжущего порошка и 1,5 части добавок, разведенных водой. Для замешивания смеси арболита марки М15 потребуется около 270 кг портландцемента, 280 кг щепы, примерно 12 кг добавок и 280 л воды. Для М20 – 330 кг цементного порошка, 300 кг древесных отходов, столько же химических добавок и 40 л воды.

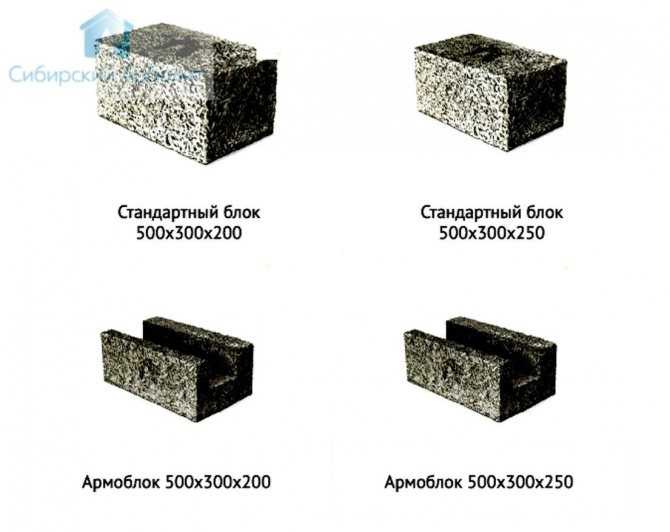

Чтобы изготовить блоки в домашних условиях, потребуется самому сделать формы, причем лучше всего разборные, тогда во время вытаскивания меньше риск повредить материал. Сооружаются формы из деревянных досок или фанеры. Внутри рекомендуется отделать их линолеумом или другим подобным материалом, чтобы смесь не присохла к стенкам. Размеры могут быть любыми, в зависимости от назначения.

Формы устанавливаются на ровном месте, чтобы состав распределился равномерно. Приступают к приготовлению раствора своими руками. Древесные отходы засыпают в бетономешалку, вносят цементный порошок и воду с добавками. Все перемешивается в течение 10 мин до однородной консистенции. Химические добавки лучше всего вносить методом распыления, так они распределятся по всем щепкам равномерно.

Как только смесь готова, ее разливают по формам. Во время заливки ее нужно постоянно утрамбовывать, чтобы удалить все пустоты. Из-за оставшегося внутри блока воздуха сильно снижается прочность. Удалять пустоты лучше всего специальным оборудованием, например, вибропрокатом.

Готовые формы оставляют для затвердевания, накрыв пленкой. При температуре +15°С арболитовая смесь достигнет 50%-ной прочности за 5 суток, а при +40°С схватится полностью за 2 дня. Во время замешивания не стоит всыпать сразу всю дозировку компонентов, лучше всего делать это частями. Это поможет избежать появления комков.

Преимущества:

- низкий коэффициент теплопроводности;

- устойчивость к огню;

- невысокая стоимость;

- хороший показатель на изгиб.

При движении фундамента во время пучения грунта арболит не растрескивается, а при повышенных нагрузках лишь слегка продавливается. Различается марками по прочности. Маркируется она буквой М и числом после нее: М5, М10, М15, М25, М35 и М50. От М5 до М15 – теплоизоляционный, М25-М50 – конструкционно-теплоизоляционный.

Главный недостаток – в условиях повышенной влажности обязательно необходима пароизоляция и защита от атмосферных осадков. Снаружи блоки окрашивают, а изнутри закрывают пароизоляционной пленкой.

Снаружи блоки окрашивают, а изнутри закрывают пароизоляционной пленкой.

Вновь открытый старый материал: деревобетон

Дерево и бетон — два материала, которые едва ли могут быть более разными. У каждого есть свои качества, преимущества и недостатки по сравнению с другим, и поэтому в основном это вопрос принципа, строить ли с одним или с другим. Но сейчас есть комбинации этих двух материалов, которые пользуются большой популярностью. А вот композит из двух — как деревянно-бетонный — встречается гораздо реже. До сих пор он в основном использовался для ненесущих компонентов, например, в дизайне интерьера или дизайне фасада. Ученые из Национальной исследовательской программы Resource Wood в Швейцарии усовершенствовали композитный материал для несущих стен и потолков.

© iTEC/HTA-FR

Композитные материалы из дерева и цемента не являются чем-то новым. В 1930-х годах голландец Ричард Хандл запатентовал «способ производства легкого строительного материала из древесных отходов и цемента». Во время Второй мировой войны в Германии в жилищном строительстве использовалось арболита . Чтобы восполнить нехватку цемента, связанную с войной, использовались заменители, такие как шлак из бурого угля, но с ограниченным успехом из-за плохой защиты от влаги. В ГДР, напротив, хорошая тепло- и звукоизоляция достигалась за счет ненесущих плит, изготовленных из более качественной арболитовой смеси.

Во время Второй мировой войны в Германии в жилищном строительстве использовалось арболита . Чтобы восполнить нехватку цемента, связанную с войной, использовались заменители, такие как шлак из бурого угля, но с ограниченным успехом из-за плохой защиты от влаги. В ГДР, напротив, хорошая тепло- и звукоизоляция достигалась за счет ненесущих плит, изготовленных из более качественной арболитовой смеси.

Современный арболитовый бетон

Интерес к арболитовому бетону возродился благодаря общему повышению осведомленности об устойчивости в последние годы. С начала тысячелетия Мюнхенский технический университет занимается исследованиями деревянных легких бетонов . Основное внимание уделяется потенциалу противопожарной защиты и визуальному дизайну фасадов и интерьеров. В Университете Баухаус в Веймаре green:house , экспериментальное деревянно-бетонное здание, построенное в период с 2009 по 2010 год, сочетающее в себе положительные структурные и физические свойства дерева (например, способность к диффузии) и свойства бетона (например, звукоизоляция) и в то же время может быть предварительно изготовлен и обработан в каркасной конструкции, такой как древесина. Композитный материал состоял исключительно из древесной стружки и цемента.

Композитный материал состоял исключительно из древесной стружки и цемента.

Инновация: экологичный деревянно-бетонный дом

Уже построен первый цельный деревянно-бетонный дом с применением облегченных методов строительства. Но теперь ученые разработали несущий древесно-бетонный материал в рамках Национальной исследовательской программы (NRP 66) «Ресурсная древесина» в Швейцарии, который даже может заменить обычный бетон в бетонном строительстве. Прекрасная полированная древесина заменяет обычный гравий и песок. Исследователи экспериментировали с различными составами разного веса, каждый из которых весил не более половины веса обычного бетона. В самой легкой смеси объем древесины составляет более 50 процентов, а вес арболита настолько мал, что он даже плавает на воде.

Помимо малого веса, новый арболит характеризуется повышенной огнестойкостью и лучшей теплоизоляцией по сравнению с обычным бетоном. Кроме того, доля деревянного, безусловно, тоже положительно влияет на экологию. И последнее, но не менее важное: древесина с песком и гравием имеет большое преимущество в том, что она возобновляема. И, прежде всего, энергию можно получать из арболита после его сжигания на мусоросжигательном заводе.

Кроме того, доля деревянного, безусловно, тоже положительно влияет на экологию. И последнее, но не менее важное: древесина с песком и гравием имеет большое преимущество в том, что она возобновляема. И, прежде всего, энергию можно получать из арболита после его сжигания на мусоросжигательном заводе.

Заключение

Этот очень интересный композитный древесно-бетонный материал, сочетающий в себе преимущества двух очень разных материалов экологически чистым способом, во многих случаях может заменить обычный бетон в долгосрочной перспективе. Но, вероятно, пройдет еще некоторое время, прежде чем вновь обнаруженный старый строительный материал действительно «принесет пользу» в строительной отрасли. На данный момент исследователи проекта NRP 66 все еще изучают вопрос, какая смесь для каких целей лучше всего подходит.

Древесные отходы делают переработанный бетон прочнее, чем когда-либо

Окружающая среда

Производство цемента, используемого в бетоне, является огромным источником выбросов CO2, поэтому чем больше мы сможем переработать существующий бетон, тем лучше. Вот тут-то и появляется новое исследование, которое указывает на то, что выброшенный бетон становится еще прочнее, чем был раньше, когда в него добавляют древесные отходы.

Вот тут-то и появляется новое исследование, которое указывает на то, что выброшенный бетон становится еще прочнее, чем был раньше, когда в него добавляют древесные отходы.

Бетон производится путем смешивания заполнителя, такого как гравий, с водой и цементом. Как только смесь затвердевает, цемент затвердевает и связывается с заполнителем, образуя твердый блок материала.

Под руководством зам. Профессор Юя Сакаи, ученые из Токийского университета, измельчили куски такого бетона в порошок, затем добавили воду вместе с лигнином, полученным из древесных отходов. Лигнин представляет собой сильно сшитый органический полимер и является ключевым компонентом опорной ткани в васкуляризированных (водопроводящих) растениях — именно он придает древесине жесткость.

Затем смесь одновременно нагревали и помещали под высокое давление. Было обнаружено, что путем точной настройки таких переменных, как соотношение бетона и лигнина, содержание воды, температура, а также количество и продолжительность давления, лигнин превращается в высокоэффективный клей, связывающий куски бетонного порошка вместе.

Последующие испытания показали, что переработанный бетон обладает большей прочностью на изгиб, чем исходный бетон, из которого он был изготовлен. В качестве дополнительного бонуса, из-за содержания в нем лигнина материал, вероятно, должен биоразлагаться после выброса.

Более того, ученые считают, что вместо него можно использовать лигнин, полученный из других растительных источников (например, сельскохозяйственных отходов). Возможно, в конечном итоге станет возможным создание нового «чистого» бетона, в котором вместо цемента используется лигнин.

«Эти результаты могут способствовать переходу к более экологичной и экономичной строительной отрасли, которая не только сокращает запасы бетонных и деревянных отходов, но и помогает решить проблему изменения климата», — говорит Сакаи.

Интересно отметить, что исследование, проведенное в 2018 году в Национальном университете Сингапура, показало, что добавление древесных отходов в цемент и раствор делает их более прочными и водонепроницаемыми.