Cостав арболита: пропорции, химдобавки, технология изготовления

Общая характеристика арболита

Арболит – строительный материал, являющийся разновидностью легкого бетона, в нашей стране еще недостаточно широко распространен. В то время как за границей он существует под названиями дюризол и велокс и служит теплоизоляционным и конструктивно – теплоизоляционным материалом.

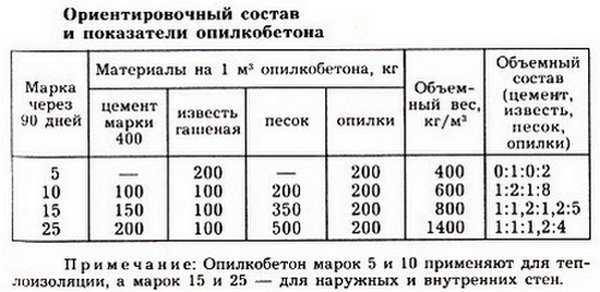

Основу арболита составляет древесный заполнитель и цемент. Его не следует путать с опилкобетоном, потому что щепа для него изготавливается специально и имеет свою фракцию и геометрию. Эти особенности утверждены ГОСТОМ 19222-84 «Арболит и изделия из него». Изделия из этого материала производят в виде блоков, плит, панелей.

Изделия из арболита классифицируют, в зависимости от назначения:

- для теплоизоляции и конструктивной теплоизоляции;

- армирования – армированные и неармированные;

- наружного профиля – гладкие и из сложного профиля;

- отделки поверхности – фактурные и нефактурные.

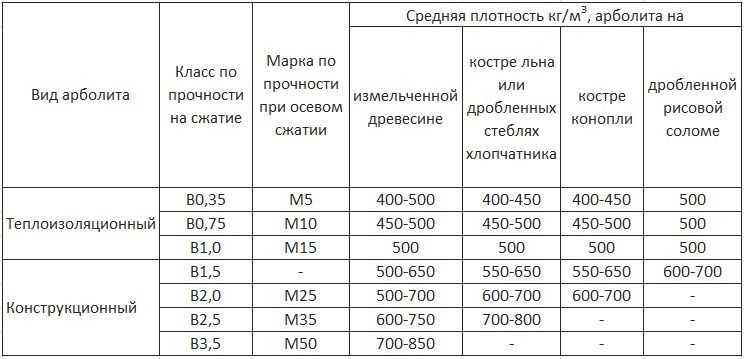

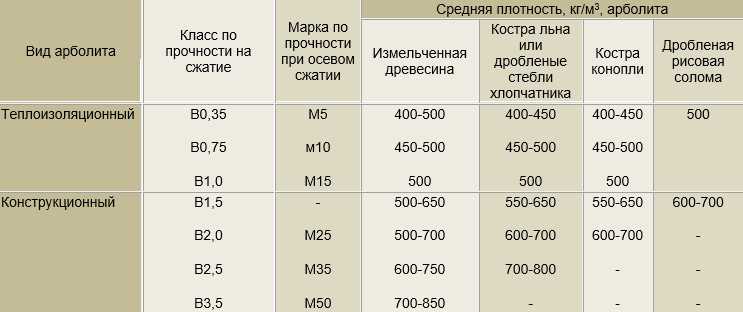

Арболит разделяется в зависимости от марок: 5; 10; 15; 25; 35; 50. Марки означают прочность арболитовых блоков, в зависимости от их предназначения. Теплоизоляционный имеет плотность до 500 кг/м3, конструкционный – плотность свыше 500 до 850 кг/м3. К теплоизоляционному относится арболит М 5,М 10, М15; к конструктивному М 25, М 35, М50.

Арболит используется при возведении жилых, гражданских, производственных зданий не более двух этажей, в качестве наружных несущих конструкций и внутренних стен помещений, теплоизоляции.

Преимущества и недостатки арболита

- высокий уровень тепло и звукоизоляции;

- высокая пожароустойчивость;

- устойчив к гниению;

- экономичен и недорог в строительстве;

- достаточно прочен, при нагрузке не ломается, а только продавливается. экологически чистый материал;

- в нем надежно крепятся гвозди, шурупы без дополнительного применения деревянных основ.

Однако, арболитовые конструкции без применения пароизоляции допущены к эксплуатации только в условиях сухого и нормального влажностного режима. При относительной влажности воздуха внутри помещения более 60% стены из него должны быть защищены пароизоляционным материалом.

При относительной влажности воздуха внутри помещения более 60% стены из него должны быть защищены пароизоляционным материалом.

Арболит не применяют для строительства цокольных этажей, карнизов, стен подвалов. Арболит следует защищать от атмосферных осадков путем гидрофобной окраски.

Состав арболита

Арболит изготавливается из древесного заполнителя, минерализатора, химических добавок и воды.

Органические составляющие

В качестве древесного наполнителя используют отходы древесины (сосна, ель, пихта, береза, осина, тополь) камыш, костру конопли, льна. Наиболее используемым древесным составом является деревянная щепа или дробленка и древесная стружка в соотношении 1:1 или 1:2. Вместо опилок можно использовать конопляные стебли или костру льна. Костру льна, из-за содержания в ней сахаров, разрушающих цемент, необходимо предварительно погрузить в известковое молоко (расход 50 кг извести на 200 кг костры) и выдержать 1-2 дня в куче. Другим способом является — выдерживание костры конопли, льна на открытом воздухе в течение 3-4 месяцев, тогда арболитовые блоки будут соответствовать показателям прочности. Форма костры имеет важное значение – она должна быть игольчатой длиной от 15 до 25 мм, шириной в 2-5 мм.

Форма костры имеет важное значение – она должна быть игольчатой длиной от 15 до 25 мм, шириной в 2-5 мм.

Минеральные вяжущие составляющие

Минерализатором в составе арболита выступает портландцемент 400, 500 или более высоких марок. Его расход зависит от его марки заполнителя арболита.

Обычно расход цемента рассчитывают следующим образом: для приготовления 1м3 арболита марки 15, необходимо умножить его значение на на коэффициент 17, например, 15 х 17 = 255 кг.

Химические составляющие арболита

Технические и строительные свойства арболита определяются химическими добавками. Их применение обязательно вне зависимости от климатических условий, в которых будет сооружаться здание из арболита. Именно химические вещества позволят использовать любой древесный наполнитель без предварительной обработки и выдержки, благодаря их способности нейтрализовать сахара.

В производстве арболита используют следующие химические добавки: хлористый кальций, гашеная известь, сернокислый алюминий, растворимое стекло. Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Общее количество химических добавок в 1 м3 арболита составляет 2-4 % от общего веса цемента (около 6-12 кг). Добавки применяют как отдельно, так и смешивая алюминий с хлористым кальцием в пропорции 1:1, либо соединяя гашеную известь и растворимое стекло (1:1). Перед соединением с арболитовой смесью эти добавки необходимо растворить в воде.

Необходимые пропорции добавок зависят от вида арболита. Для арболитовых блоков марки 30 соотношение добавок следующее: сернокислый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента; сернокислый натрий и хлористый кальций (1:1) в объеме 4% от веса цемента; сернокислый натрий и хлористый алюминий (1:1) в пропорции 2% от веса цемента; хлористый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента.

Для арболитовой смеси марки 35 хлористый кальций добавляют в пропорции 2% от всей массы цемента. Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Технология изготовления арболита

Производственная схема содержит следующие стадии:

- Дробление и придание необходимой формы заполнителю.

- Предварительная обработка органического заполнителя химическими составами.

- Дозирование составляющих компонентов для арболитовой массы.

- Подготовка арболитовой смеси.

- Формирование арболитовых блоков.

Дробление и придание необходимой формы заполнителю.

Перед дроблением куски и отходы древесины складываются в кучи и выдерживаются под навесом около месяца при положительной температуре. Затем эти отходы необходимо превратить в щепу на специальных машинах.

Отходы от деревопереработки, лесопиления подаются на приемную площадку, там они складируются, потом направляются в принимающую воронку рубильного механизма (ДУ-2). Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

На выходе дробленка представляет собой фракции древесины игольчатого или пластинчатого вида длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не больше 5 мм.

Предварительная обработка органического заполнителя химическими составами

Измельченная щепа с необходимым гранулометрическим составом направляется через промежуточный бункер в бак с водой для вымачивания и удаления, вредных для производства сахаров и веществ. Туда же направляют хлорид кальция. Вымачивание щепы при гидромодуле 1:10 продолжается 6 часов при температурном режиме 20°С. Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Дозирование составляющих компонентов для арболитовой массы

Важным условием однородности состава арболитовой массы и ее высокой стабильности является точное дозирование и качественное смешивание всех компонентов. Древесную щепу дозируют с помощью объемно – весового способа, с учетом коррекции насыпной плотности материала. Дробленке перед подачей на дозирование нужно иметь положительную температуру.

Для дозирования воды и химических добавок (хлорида кальция) используют автоматические дозаторы турбинного типа, работающие в цикличном либо непрерывном режиме. Возможен вариант дозирования добавок с помощью весового дозатора воды. При расчете дозировки воды и химических наполнителей учитывается влажность органического заполнителя и, соответственно, корректируются объемы добавляемой жидкости. Расчет доз цемента производится с помощью автоматических весовых дозаторов.

Расчет доз цемента производится с помощью автоматических весовых дозаторов.

Загрузка и дозирование составляющих арболитовой смеси должна идти в следующей последовательности:

1) Древесный органический заполнитель.

2) Цемент.

3) Вода или водный раствор химических компонентов, регулируемый через расходомер.

4) Химические добавки, поступающие в течение всего процесса.

Подготовка арболитовой смеси

После вымачивания, дробленные деревянные фракции направляют в циклический смесительный механизм, являющийся бетономешалкой с принудительным действием. В смеситель подают из дозаторов вяжущие компоненты, воду, химические добавки. Там происходит смешивание всех составляющих до однородного состояния. Во время смешения вводят хлорид кальция с помощью метода дождевания и дозирования из перфорированных труб-распылителей. Данный способ точно вводит хлорид кальция и равномерно распределяет его, улучшая технологические свойства арболита. Все составляющие примешиваются в течение 10 минут. После смешивания из массы можно формировать арболитовые блоки.

После смешивания из массы можно формировать арболитовые блоки.

Формирование арболитовых блоков

Приготовленная арболитовая смесь направляется через специальные бункеры-укладчики в металлические формы или разборные деревянные формы, там смесь утрамбовывается и уплотняется, с помощью пресса, силового вибропроката и виброштампования. Чтобы арболит, произведенный на стандартном портландцементе , достиг 50% прочности от марки, его выдерживают в формах 5 суток при температуре 15° С и относительной влажностью воздуха около 60-70%.

Можно также залить арболитовую массу в формы и выдержать ее в течение 24 часов при температуре 40° С и аналогичной влажностью. В таких условиях блоки выдерживаются 2 суток с сохранением постоянной температуры не ниже 15° С.

Далее происходит распалубка смеси на блоки, панели и изделия поступают на склад.

Наряду с описанной выше технологией, существует вариант приготовления арболитовых блоков, с древесным заполнителем из одубины — щепы древесины дуба, являющейся отходом производства экстрактов дуба.

Процесс производства арболита из одубины более прост, так как данный заполнитель не нуждается в дополнительном измельчении. Также существует технология изготовления арболита из высокопрочного гипса, которая гораздо проще, чем на базе цемента. Это происходит из-за того что гипс, взаимодействуя с водой, образует нейтральную среду, а не щелочную, которая вызывает выделение сахара из дерева. Так как нет факторов, снижающих отвердение цемента, то использование минерализующих добавок в производстве не требуется. Технология упрощается еще и в связи с тем, что используя высокопрочный гипс, можно применять дробленку гораздо крупнее по фракции, прошедшую только одно измельчение в рубильном механизме.

Таким образом, производство арболита на основе гипса менее затратное, чем при использовании цемента.

Щепа для арболита своими руками Арболит: недостатки и достоинства строительного материала Достоинства и недостатки кремнегранитных блоков

Арболит своими руками в домашних условиях: инструкция по изготовлению

Арболит представляет собой распространенный строительный материал, который применяется для сооружения жилых домов или других помещений. Из него строят и несущие стены, и перегородки. Все потому, что материал обладает прекрасными теплоизоляционными характеристиками. Стеновые арболитовые блоки часто применяются в промышленных проектах и частном строительстве. Однако обыватели порой не догадываются, что сделать арболит своими руками вполне реально.

Из него строят и несущие стены, и перегородки. Все потому, что материал обладает прекрасными теплоизоляционными характеристиками. Стеновые арболитовые блоки часто применяются в промышленных проектах и частном строительстве. Однако обыватели порой не догадываются, что сделать арболит своими руками вполне реально.

- Что такое арболит

- Достоинства и недостатки материала

- Технология производства в домашних условиях

- Состав и пропорции смеси

- Оборудование для изготовления

- Бункеры и формы

- Отработка технологии

- Применение арболитовых блоков

Что такое арболит

Перед тем как пытаться сделать арболит, нужно разобраться, что же это такое. Под этим термином понимают материал, который состоит всего из 2 основных компонентов. Основную часть вещества составляет наполнитель из древесной щепы и опилок. Эти элементы связаны вторым веществом — портландцементом.

Под этим термином понимают материал, который состоит всего из 2 основных компонентов. Основную часть вещества составляет наполнитель из древесной щепы и опилок. Эти элементы связаны вторым веществом — портландцементом.

В массу включают особые химические вещества, которые способствуют улучшению качественных характеристик древесины и повышают пластичность готового состава. Но их доля сравнительно невелика.

Достоинства и недостатки материала

Сделать арболитовые блоки своими руками в домашних условиях несложно. Для этого достаточно залить формы предварительно подготовленным составом.

Технология отличается простотой. Для этого достаточно ознакомиться с пропорциями. Процедуру можно провести самостоятельно, что поможет сэкономить средства на транспортировке строительных материалов.

Перед тем как начинать делать арболит, нужно ознакомиться с его преимуществами. Какие же плюсы имеет вещество? К ним относят следующее:

- Многофункциональность. Материал можно применять для разных видов строительных работ.

При этом ему удается придавать требуемую форму путем распила.

При этом ему удается придавать требуемую форму путем распила. - Экономичность. Продукция фактически получается из отходов. Потому производство арболитовых панелей имеет низкую себестоимость. К тому же материал отличается прекрасными теплоизоляционными свойствами. Это дает возможность экономить на отоплении.

- Жаропрочность. Арболит устойчив к огню, несмотря на высокое содержание древесины.

- Устойчивость к микроорганизмам. Это актуально лишь при правильной обработке.

- Высокий уровень звукоизоляции.

- Однородность и небольшой вес. Это очень актуально при строительстве дома на проблемном участке или в зоне с высокой сейсмической активностью.

- Прекрасная фиксация крепления и легкой арматуры. Дом из арболита легко может простоять много лет.

Перечень недостатков является сравнительно небольшим, однако его обязательно нужно учитывать при изготовлении арболитовых блоков своими руками. Итак, к основным минусам относят следующее:

Итак, к основным минусам относят следующее:

- Высокий уровень поглощения влаги при нарушении технологии изготовления материала. Вещество требует хорошей гидроизоляции, иначе конструкция быстро разрушится.

- Предпочтительное применение в регионах с преобладающими заморозками.

При изготовлении арболита своими руками в домашних условиях обязательно соблюдать пропорции. Только в этом случае получится сформировать крепкие блоки с уникальными свойствами.

Технология производства в домашних условиях

Многих людей интересует про арболит — как сделать своими руками, состав, пропорции. Чтобы получить качественный материал, нужно учитывать цели его применения — частные или коммерческие. Для изготовления в личных целях можно не покупать дорогое оборудование.

Состав и пропорции смеси

Арболит представляет собой легкий бетон. Технология его приготовления считается практически стандартной. Однако есть и ряд нюансов.

Массу обязательно требуется прессовать. При этом для замеса применяется не обычная бетономешалка, а принудительная. В ней хорошо смешивается щепа с другими ингредиентами.

При этом для замеса применяется не обычная бетономешалка, а принудительная. В ней хорошо смешивается щепа с другими ингредиентами.

В состав материала входят такие ингредиенты:

- цемент — требуется использовать материал марок М400 или М500;

- вода;

- древесная щепа;

- химические примеси.

Важно, чтобы цемент был свежим и сухим. К тому же щепа должна обладать определенными размерами. Чем меньше пересортицы будет, тем более крепкими получатся блоки. К химическим компонентам относят хлорид кальция. Также в состав включают сернокислый алюминий и жидкое стекло.

Дополнительные компоненты требуется вначале смешать с водой. Лишь после этого их нужно добавлять в щепу и перемешивать.

Воду можно применять любую питьевую. В ней не должно быть загрязнений. После равномерного намокания щепок в ведре можно добавлять в состав цемент. Нарушать последовательность изготовления арболитовых плит запрещено.

При изготовлении арболита требуется соблюдать рецепт. Стружечную массу нужно смешивать с портландцементом, соблюдая соотношение компонентов. Удельная масса цемента составляет 10-15 %. Количество пластификаторов не превышает нескольких единиц.

Стружечную массу нужно смешивать с портландцементом, соблюдая соотношение компонентов. Удельная масса цемента составляет 10-15 %. Количество пластификаторов не превышает нескольких единиц.

Итак, для самостоятельного изготовления арболита нужно сделать следуюдщее:

- Смешать 1 часть извести и 10 частей воды. Замочить в полученной смеси щепу минимум на 3 часа.

- Поместить щепки в бетономешалку и залить водой. Для этого нужно соединить 3 доли сырья и 4 объема воды. Включить перемешивание и добавить 1 % жидкого стекла от общей массы раствора.

- Добавить 4 массовых доли цемента М500 и перемешивать до однородности.

- Смазать борта форм отработанным маслом и наполнить сырьевым раствором. Немного уплотнить содержимое и оставить на сутки.

- Вытащить из формы и сушить в течение недели.

Оборудование для изготовления

Для изготовления монолитного арболита без каркаса своими руками требуется использовать специальное оборудование. Важным агрегатом для этой цели считается щепорез. Режущие детали нужно ставить под небольшим углом. При этом горловина для подачи щепы закрепляется вертикально.

Важным агрегатом для этой цели считается щепорез. Режущие детали нужно ставить под небольшим углом. При этом горловина для подачи щепы закрепляется вертикально.

Сделать самому щепорез можно из автомобильной рессоры. Также требуется использовать ось, металлические шпильки, подшипники. В интернете можно найти большое количество видео-уроков для изготовления конструкции.

Бункеры и формы

Промышленные формы обладают стандартными размерами. Они сопоставимы с габаритами блоков из пенобетона или полистиролбетона.

Арболит обычно делают размерами 20, 40 или 60 см. Делать заготовки самостоятельно достаточно сложно. Потому рекомендуется разрезать металлические листы болгаркой и заготовить специальную форму.

Арболит вполне реально сделать своими руками.Отработка технологии

Самым трудоемким этапом считается отработка технологии. На этой стадии нужно определить все нюансы функционирования оборудования. Вносить химические компоненты рекомендуется на разных этапах. Сначала следует добавлять хлористый натрий и сернокислый алюминий. Другие ингредиенты следует вносить в бункер перед замесом.

Сначала следует добавлять хлористый натрий и сернокислый алюминий. Другие ингредиенты следует вносить в бункер перед замесом.

Применять жидкое стекло следует после готовности щепы. Затем раствор нужно залить в формы, утрамбовать и оставить, чтобы он затвердел. На схватывание вещества уходит 2-3 суток. Затем формы убирают, а блоки сушат.

Арболит часто применяют в строительстве.Применение арболитовых блоков

Сейчас арболитовые плиты устанавливают на перекрытия. Это обусловлено простотой их монтажа. Также блоки применяют для сооружения длинных прогонов в зданиях. Стандартные элементы используют для строительства домов и гаражей. Также может применяться обвязка пола с использованием арболита. При этом в состав нужно добавлять щебень.

Сделать арболит своими руками не очень сложно. Для этого нужно подготовить необходимое оборудование и четко придерживаться технологии. Немаловажное значение имеет правильный выбор материалов — желательно брать самые качественные.

” src=”https://www.youtube.com/embed/3bzOipggpFI?feature=oembed” allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Каков правильный состав бетонной смеси?

Билл Гейтс инвестирует в это.

Ученые делают 3D-принтеры, которые будут преобразовывать в него марсианский песок… И выглядит тоже неплохо.

Но стоит ли смешивать этот строительный материал самостоятельно?

Вот наше руководство по совершенствованию соотношения бетонной смеси.

Правильный состав бетонной смеси?

Прежде чем двигаться вперед, давайте сделаем несколько шагов назад. Чтобы понять, какое соотношение будет для нас «точным», нужно четко понимать, что такое «бетон». Как вы, наверное, знаете, бетон и цемент часто используются взаимозаменяемо, но это разные вещи.

Цемент — компонент бетона. Бетон представляет собой смесь цемента, воды и заполнителя. Для простоты давайте остановимся на этом.

Так как бетон так широко используется, а некоторые наследственные формы использовались на протяжении веков, существует множество различных мнений о том, какое правильное соотношение вышеперечисленных ингредиентов делает лучший материал.

Заполнитель: от 70 до 85% (по массе)

Заполнители – это куски, которые вы видите в бетоне. Обычно это песок, камни, галька или переработанный бетон. Или даже сочетание этих вещей. Заполнители обычно измельчают для производства бетона.

Размер и форма также влияют на качество производимого вами бетона. Заполнители помогают заполнить пространство, что означает, что строители используют меньше цемента. Меньше цемента — больше сэкономленных денег. Заполнители также могут усиливать прочность бетона, его сопротивление и способность удерживать или выделять тепло.

Если вы хотите проявить творческий подход, вы можете использовать заполнители, чтобы изменить дизайн вашего бетона. Например, вы можете создать эстетику терраццо, выработав стратегию огранки, размера, цвета и размещения ваших заполнителей. Например, вместо традиционной породы можно использовать кристаллические минералы.

Например, вместо традиционной породы можно использовать кристаллические минералы.

Морские ракушки — пример агрегата, выходящего за рамки дизайна. Присутствие известняка делает цемент твердым и уплотняет его при добавлении воды. Так как ракушки в основном сделаны из известняка. Таким образом, ракушки, используемые в качестве заполнителя, могут повысить долговечность вашего бетона.

Зернистость, материал и цвет вашего песка также могут изменить внешний вид вашего бетона и его прочность. Есть много разных видов песка. Например, черный или белый песок можно использовать вместо традиционного строительного песка, чтобы изменить эстетику.

Вяжущее: от 30% до 15% (по массе)

В качестве связующего обычно используется цемент. Как вы уже догадались, роль связующего заключается в том, чтобы связывать вещи! Связующее — это то, что соединяет все материалы в смеси и придает бетону различные формы.

Портландцемент — это универсальный тип цемента, который люди обычно имеют в виду, когда говорят просто «цемент».

Цемент можно использовать без заполнителей или с заполнителями. Если вы строите современный цементный стул или наносите декоративные бетонные покрытия, вы можете использовать только цемент в своей смеси. Наряду с несколькими арматурными стержнями в вашей конструкции для поддержки.

Но, если бы вы строили здание, вы, вероятно, использовали бы какую-либо форму заполнителя, такого как мелкий или крупный песок, если бы вы все еще хотели получить чистый «цементный вид» с молотым камнем или без него. Цель состоит в том, чтобы использовать достаточно связующего вещества, чтобы оно заполнило все пространство между вашими заполнителями.

Заполнители, уложенные друг на друга без связующего вещества, делают их менее надежными. Это означает, что ваша конструкция будет слабее и может рассыпаться. Недостаток вяжущего и слишком много воды — две основные причины растрескивания цемента.

Вода: ??

Когда мы говорим о количестве воды в бетонной смеси, мы говорим о количестве свободной воды. Это означает, что вода добавляется к вашей смеси в дополнение к воде, используемой для превращения вашего сухого цементного порошка в текучий сыпучий влажный материал.

Это означает, что вода добавляется к вашей смеси в дополнение к воде, используемой для превращения вашего сухого цементного порошка в текучий сыпучий влажный материал.

Эмпирическое правило заключается в том, что чем ниже соотношение воды и цемента, тем прочнее будет бетон. Слишком много цемента приводит к хрупкости бетона. Вам нужно как раз достаточно, чтобы получить все течет вместе.

Мы оставили водный рацион как “?” потому что несколько переменных влияют на определение «правильного» количества воды для использования. Например, если вы используете только камень в качестве заполнителя с цементом, вам не потребуется много воды, кроме той, что смешана с сухим цементом, чтобы получить бетон нужной консистенции.

Но если вы используете мелкий песок с высокой скоростью впитывания, вам понадобится больше воды.

Зачем кому-то все это?

Предварительно смешанные мешки с бетоном можно приобрести у поставщиков коммерческого строительства во всем мире. Так почему бы просто не пропустить все это и не купить готовую сумку, отполировать бетон и не закругляться?

Так почему бы просто не пропустить все это и не купить готовую сумку, отполировать бетон и не закругляться?

Не будем врать, самостоятельное определение соотношения бетонной смеси может не стоить усилий. Но на самом деле все зависит от того, что вы строите, и ваших мотивов для этого. Например, создание ступеней для сада на заднем дворе сильно отличается от укладки бетонного пола в гараже.

Большинство производителей и ремесленников не занимаются изготовлением вещей, потому что это легко или эффективно. Многие делают это, потому что они одержимы деталями вещей и им нравится в некоторой степени вести себя перфекционистски.

С учетом сказанного, кто-то, кто является дизайнером или изготовителем по профессии, вероятно, получит большую рыночную выгоду и немного поднимет самооценку, “изобретя” свой собственный супер-специальный коэффициент. Некоторые также просто думают, что наука — это развлечение.

Строителям обычно требуется много бетона. Это означает, что вам нужно много цемента, который стоит дорого. Песок и камни довольно дешевы, так что вы действительно можете сэкономить, изготовив бетон самостоятельно, когда вам нужно много.

Песок и камни довольно дешевы, так что вы действительно можете сэкономить, изготовив бетон самостоятельно, когда вам нужно много.

Еще есть экологический аспект. К сожалению, на долю цемента приходится 5% от общего объема выбросов углерода в мире. Это очень плохо. Это потому, что добыча сырья производит тонну загрязнения.

Ограничивая количество необходимого вам цемента, вы помогаете сократить производимые выбросы.

Нужна помощь с бетонной смесью?

Выяснение собственного соотношения бетонной смеси может быть чрезвычайно полезным процессом. Но правильные (или неправильные) инструменты могут существенно изменить опыт.

Правильные шлифовальные инструменты могут превратить любой заполнитель в идеальный заполнитель. Они также могут сэкономить вам массу времени и много ненужной боли.

Если вы нашли этот пост в блоге, вы, вероятно, видели всевозможные советы о том, как «правильно» смешивать бетон. Поскольку лучший ответ настолько объективен, мы здесь, чтобы помочь ответить на вопросы.

Обратитесь к нам за помощью в вашем бетонном проекте!

Открытый доступ SCIRP

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки. и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикуйтесь у нас

- Подача документов

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. |

При этом ему удается придавать требуемую форму путем распила.

При этом ему удается придавать требуемую форму путем распила.