Анодирование алюминия в домашних условиях

0 votes

+

Голос за!

–

Голос против!

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

- Вопросы безопасности

- Подготовительные работы

- Изготовление электролита

- Режимы обработки

- Ванна для анодирования

- Процесс анодирования

Вопросы безопасности

Провести качественно анодирование в домашних условиях – несложно. Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза – может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде – водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра. А шлифовать анодированную практически невозможно.

А шлифовать анодированную практически невозможно.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности – они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса – распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду – очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 – +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем – пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 – 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

Ванна для анодирования

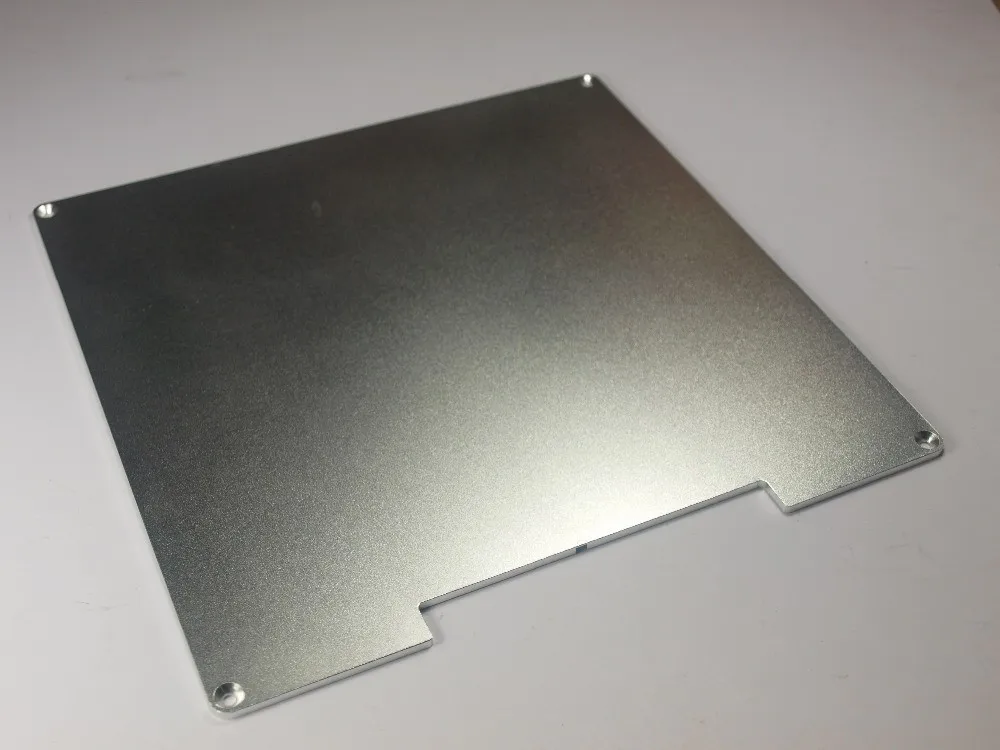

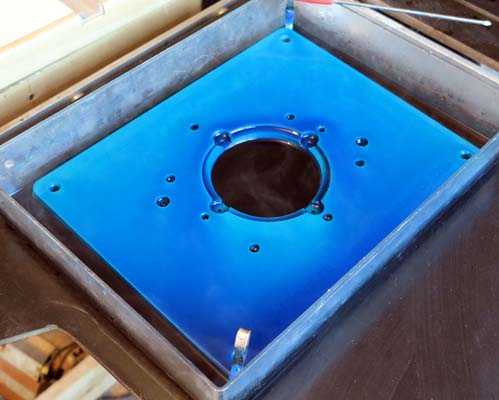

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально – по окрасу детали.

Для мелких деталей она составляет 20-30 минут, для больших изделий – час-полтора.

После того, как деталь полностью покроется налетом серо-голубого цвета, её следует достать из ванной, вымыть под струей холодной воды и протереть ваткой, что смочена в крепком марганцовом растворе, для удаления побочных продуктов реакции. Поверхность должна быть блестящей, светло-серой, гладкой.

После процесса анодирования дома некоторые изделия приобретают темно-матовый оттенок, все зависит от режима анодирования. Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

После того, как деталь приобрела красивый оттенок и твердый, не рыхлый защитный слой, необходимо его зафиксировать. Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Существует несколько методов, которые помогают закрыться микропорам. Самый простой – проварить после анодирования детали в кастрюле в воде в течение полчаса. Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Вы уже знаете, что существует несколько технологий анодирования алюминия и деталей из него. Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

2.3 Анодирование алюминия

Анодное оксидирование алюминия – процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, щавелевая, сульфосалициловая кислота и хромовый ангидрид. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 24 до 120 В.

При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут полностью растворяться, образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/ В или частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм, состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов.

Состав и свойства анодно-оксидных покрытий

Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al 2O3*H2O (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

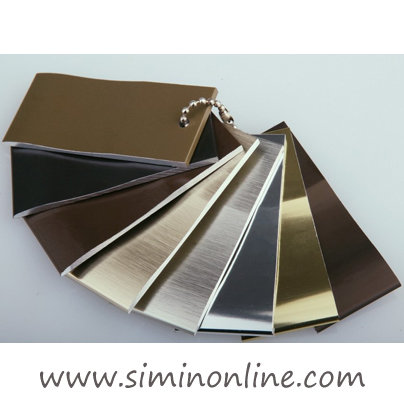

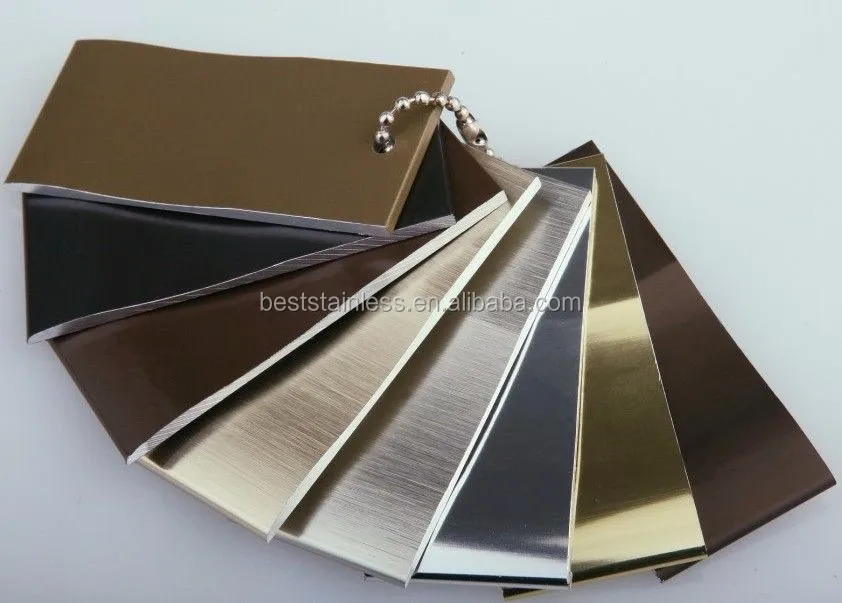

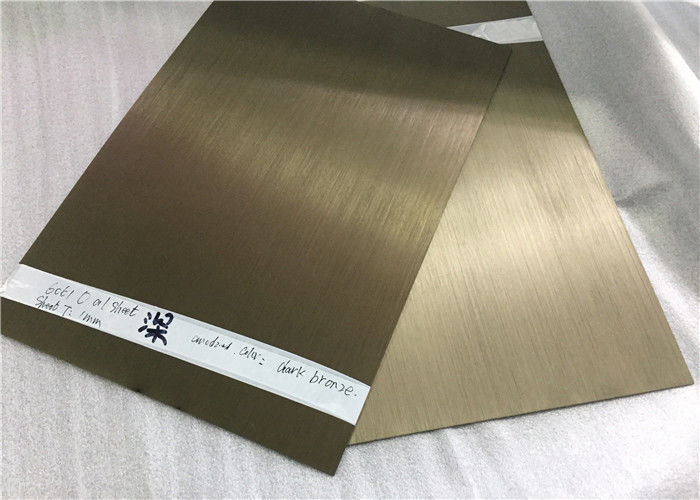

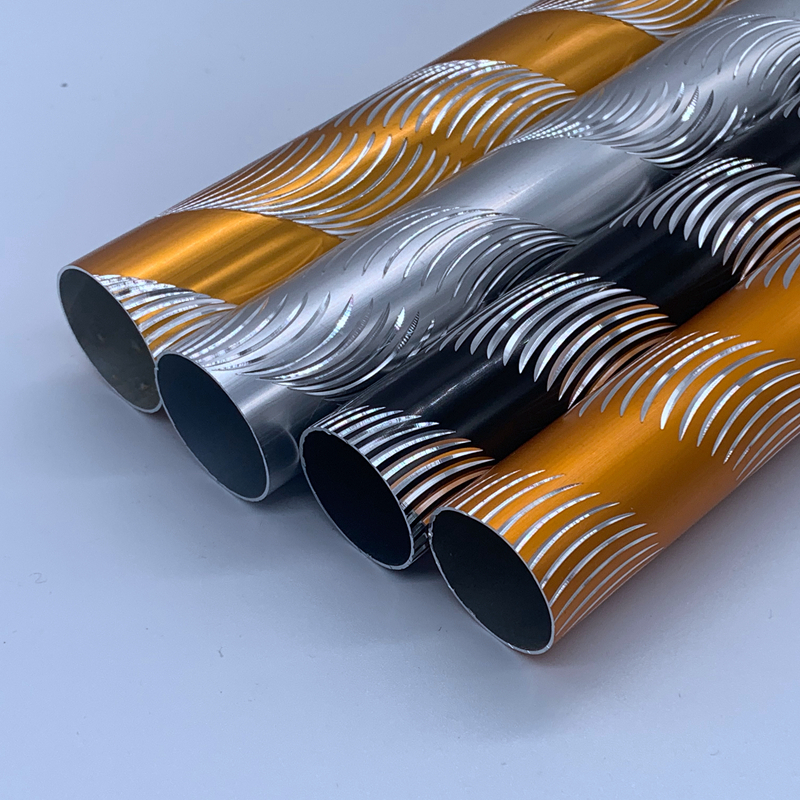

Цветные покрытия (получение напрямую из электролита)

Анодно-оксидные покрытия, полученные, например, в оксалатном электролите, имеют обычно желтоватый оттенок. Если в этом электролите алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных покрытий (получение пористого покрытия и окраска в отдельном растворе)

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей.

Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с.

Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия.

Для получения необходимых цветов окраски используют смеси анилиновых красителей.

Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты.

Кроме органических красителей применяются и неорганические.

Ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей

Окисные пленки, полученные из сернокислого электролита, обладают высокой адсорбционной способностью и стойкостью против коррозии. Важным достоинством этого электролита является то, что в нем можно анодировать почти все алюминиевые сплавы. Не рекомендуется применять анодирование в серной кислоте только для деталей, имеющих узкие щели, зазоры, клепаные или сварные соединения во избежание коррозии металлов, от следов электролита.

Анодирование производится и электролите состава г/л:

серная кислота H2SO4 – 170-200

температура 15-25 °С.

Анодную плотность тока выбирают с учетом состава обрабатываемого сплава, Алюминий и плакированный металл анодируют при плотности тока 1-2 А/дм2

При повышении температуры электролита и плотности тока продолжительность анодирования может быть сокращена, но качество пленки при этом ухудшается. Поэтому при длительной работе ванн электролит следует охлаждать водяными рубашками или свинцовыми и титановыми змеевиками.

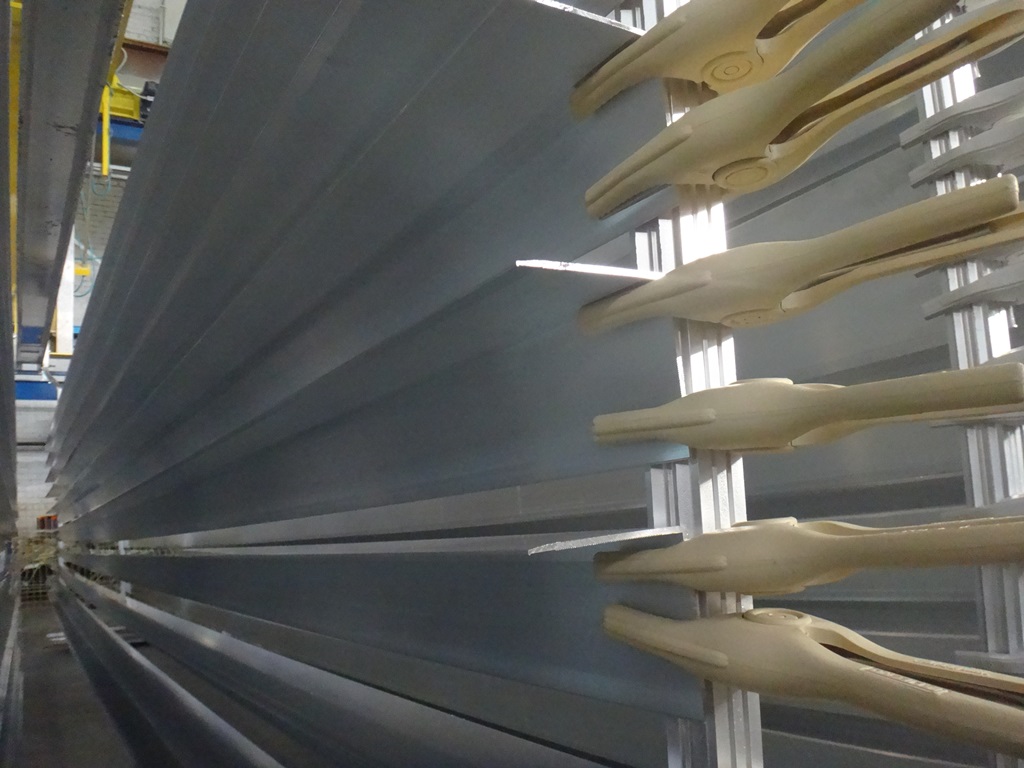

Детали загружают в ванну на подвесках, изготовленных из алюминия. От качества электрического контакта между подвесками и деталями зависит качество получаемой пленки. В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

| Дефект | Причина дефекта | Способ устранения |

| Отсутствие пленки на отдельных местах | Плохой контакт детали с подвеской | Улучшить контакт |

| Прожог металла | Неплотный контакт детали с подвеской | Улучшить контакт |

| Соприкосновение деталей друг с другом | Увеличить расстояние между деталями | |

| Короткое замыкание между деталью и катодом | Устранить короткое замыкание | |

| Хрупкость пленки | Температура электролита ниже 15 °С | Повысить температуру электролита |

| Растравливание анодной пленки | Температура электролита выше 25 °С | Охладить электролит |

| Большая продолжительность анодирования | Уменьшить время анодирования | |

| Большая концентрация кислоты | Откорректировать электролит | |

| Темные пятна и полосы, рыхлая пленка | Содержание алюминия в электролите более 30 г/л | Удалить окислы алюминия декантацией |

После окончания процесса анодирования детали тщательно промывают в проточной воде до полного удаления следов электролита и подвергают дополнительной обработке: уплотнению для повышения коррозионной стойкости анодной пленки или окрашиванию для улучшения декоративной отделки. Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Уплотнение анодных пленок проводится обработкой их горячей водой или растворами хроматов. В обоих случаях окись алюминия гидролизуется, увеличиваясь в объеме, и заполняет поры. Обработку в горячей воде ведут при температуре 95-100 °С в течение 20-30 мин. Хроматную обработку ведут в растворе, содержащем 80-100 г/л бихромата натрия или калия при температуре 80-90 °С в течение 10-15 мин. Анодная пленка приобретает при этом лимонно-желтый цвет.

Удаление дефектной анодной пленки без нарушения размеров детали производят в растворе, содержащем хромовый ангидрид CrO317-20 г/л и фосфорную кислоту H3PO4 35 г/л. Температура 90-100 °С. Применяется также раствор едкого натра с концентрацией 100 r/л. Температура раствора 70-90 С.

При анодировании в щавелевокислом электролите получаются пленки, обладающие хорошими электроизоляционными свойствами.

Анодирование постоянным током производят в электролите состава г/л:

щавелевая кислота H2C2O4 – 30- 50 г/л.

Режим работы: температура электролита 15-25 °С, анодная плотность тока 1-2 А/дм2, напряжение на ванне 40-60 В (к концу электролиза достигает 60-70В).

Для получения твердых пленок с хорошими электроизоляционными свойствами их толщина должна быть не менее 25-40 мкм.

Вредными примесями, ухудшающими качество анодирования, являются хлор и алюминии. Их допустимая концентрация в электролите составляет соответственно 0,04 г/л и 30 г/л.

Хромовокислые электролиты анодирования рекомендуются для получения защитных анодных пленок на деталях сложной конфигурации, имеющих клепаные и сварные соединения. Анодные пленки, получаемые из этого электролита, бесцветны, отличаются повышенной коррозионной стойкостью (применяются без дополнительной обработки), малой пористостью, высокой пластичностью и эластичностью, но характеризуются меньшей твердостью и износостойкостью по сравнению с оксидными пленками из сернокислых и щавелевокислых электролитов.

Электролит содержит г/л:

хромовый ангидрид CrO3 90-100 г/л

Плотность тока до 2 А/дм2. Температура электролита 35-40 °С. Продолжительность процесса анодирования 50-60 мин. Напряжение на ванне составляет 40-50 В, затем постепенно повышается до 100 В.

Скорость формирования оксидной пленки значительно зависит от температуры электролита, которую нужно поддерживать с точностью ±2 °С. Анодная пленка в зависимости от марки сплава имеет цвет от серого до коричневого с толщиной 3-4 мкм.

В процессе анодирования в электролите накапливается алюминий, уменьшается концентрация свободной хромовой кислоты за счет ее связывания алюминием и катодного восстановления шестивалентных ионов хрома до трехвалентных.

Так как работоспособность электролита определяется содержанием свободной хромовой кислоты, то требуется периодическое корректирование электролита добавлением хромового ангидрида, концентрацию которого можно доводить до 250 г/л.

При анодировании в хромовокислом электролите используют катоды из нержавеющей стали Х18Н9Т или алюминия марки А0. Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Вредной примесью при анодировании являются сульфат-ноны, они замедляют процесс анодирования и ухудшают качество получаемых пленок. При составлении электролита сульфат-ноны удаляют введением углекислого бария.

компаний по анодированию алюминия | Услуги по анодированию алюминия

Тем не менее, анодирование может также применяться к таким металлам, как титан, где вместо этого оно будет называться анодированием титана.

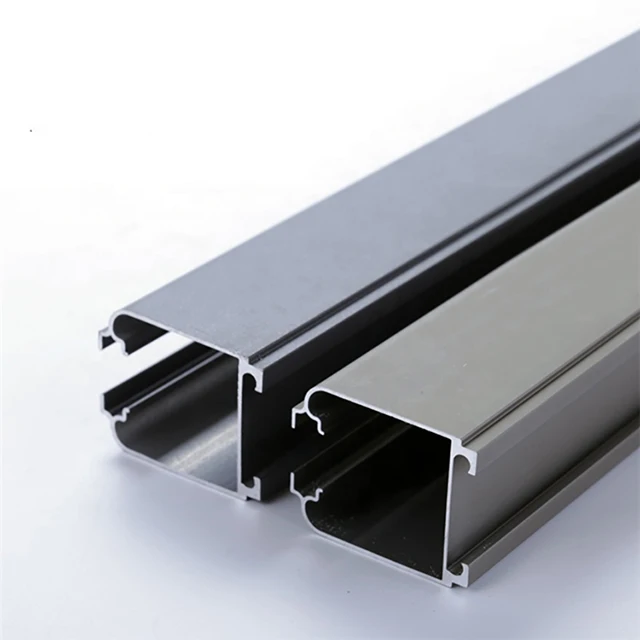

Готовая продукция В архитектуре производители используют этот процесс для повышения структурной стабильности и прочности таких элементов, как крыши, внешние панели и оконные рамы. В автомобильной промышленности анодирование алюминия используется в качестве защитного кожуха для открытых алюминиевых деталей в автомагазинах, а также для нанесения последних штрихов на такие компоненты автомобиля, как отделка салона. Далее, анодирование алюминия повышает прочность защитных внешних корпусов электроники, такой как спутники, mp3-плееры, камеры и многое другое.

Далее, анодирование алюминия повышает прочность защитных внешних корпусов электроники, такой как спутники, mp3-плееры, камеры и многое другое.

Продукты питания и напитки, как коммерческие, так и бытовые, выигрывают от устойчивости анодированных кастрюль, сковородок и другой кухонной посуды и столовых приборов. Наконец, в промышленном производстве производители выполняют анодирование алюминия на заводском оборудовании, таком как конвейеры, электролитические конденсаторы и весы.

ИсторияАнодирование началось в 1920-х годах. Сначала в 1923 году британские граждане Гай Данстан Бенгоу и Джон Макартур Стюарт получили патент США на свой метод анодирования. Позже британское правительство задокументировало этот метод отделки, названный процессом Бенго-Стюарта, в своих оборонных спецификациях. Они использовали его для создания антикоррозионного покрытия на гидросамолётах.

Также в 1923 году японцы запатентовали анодирование щавелевой кислотой. Они, а позже и немцы, использовали этот процесс отделки в архитектуре. Четыре года спустя Гауэр и О’Брайен запатентовали свой процесс сернокислотного анодирования.

Четыре года спустя Гауэр и О’Брайен запатентовали свой процесс сернокислотного анодирования.

Несколько десятилетий спустя, между 1960-ми и 1970-ми годами, строители начали активно использовать анодированный алюминий в своих архитектурных проектах. В те годы анодирование алюминия стало очень популярным. С тех пор строительные материалы из анодированного алюминия были заменены материалами с порошковым покрытием и пластиком. Тем не менее, анодирование алюминия по-прежнему популярно, и нам не терпится увидеть, куда производители приведут его в будущем.

МатериалыСуществует множество областей применения, в которых используются неалюминиевые анодированные материалы. Примеры этих металлов включают титан, тантал, ниобий, цинк и магний.

Титан часто анодируют для улучшения ювелирных изделий и других декоративных предметов. Анодированный титан все чаще используется для изготовления обручальных колец, потому что он твердый и не вызывает аллергии.

Тантал — это материал, который после анодирования производители используют для изготовления конденсаторов и в декоративных целях. Производители могут манипулировать анодированным танталом, чтобы он отображал широкий спектр цветов. Они также могут контролировать толщину пленки, изменяя напряжение и температуру анодирования. Обычно толщина пленки анодированного тантала находится в диапазоне от 18 до 23 ангстрем на вольт.

Ниобий — еще один материал, который производители любят анодировать в декоративных целях. Анодированный ниобий – распространенный элемент памятных монет и украшений. Как и тантал, анодированный ниобий доступен в широком диапазоне цветов и толщины пленки.

Цинк — еще один металл, который сервисные службы анодируют альтернативными методами. Хотя они не часто анодируют его, когда они это делают, производители используют процесс, введенный Международной организацией по свинцу и цинку. Этот процесс создает оливково-зеленый, твердый и устойчивый к коррозии цинк.

Магний — это материал, который производители довольно регулярно анодируют. Производители могут запечатать его маслом, воском и подобными материалами. Анодированный магний популярен в качестве грунтовки под краску.

Описание процессаДля анодирования алюминия производители могут использовать различные методы. Однако в целом процесс выглядит примерно так:

1. Сначала производители устанавливают ванну с электролитическим раствором. Они могут или не могут улучшить это с помощью красителей.

2. Далее берут металл типа алюминия и погружают в раствор электролита.

3. После погружения металла производители пропускают постоянный ток через раствор электролита, вызывая выделение кислорода и водорода.

4. Когда это происходит, кислород реагирует на поверхности алюминия, действуя как анод (положительный электрон), а водород реагирует на его поверхности как катод (отрицательный электрон). Эти реакции проявляются в виде накопления оксида алюминия (или другого оксида, если металл не алюминий).

При подготовке к анодированию детали или изделия производители думают о ряде аспектов применения, таких как желаемая толщина пленки, желаемая твердость пленки, желаемый цвет пленки и желаемые изменения металла. Исходя из этих соображений, производители могут принять решение о деталях процесса, таких как состав раствора/красителя, концентрация электролита, температура раствора, кислотность и текущее напряжение. Чтобы создать более толстые или твердые пленки, они будут использовать более слабые растворы в сочетании с более низкими температурами и более высокими напряжениями. Для производства более тонких или мягких пленок они будут делать противоположное.

Используемое оборудование Производители используют ряд различных систем для анодирования материалов. Хотя они предлагают клиентам комплекты для анодирования, они чаще всего сами используют оборудование для анодирования, включая анодирующие выпрямители и контроллеры для анодирования.

Анодирующие выпрямители преобразуют переменный ток (AC) в постоянный ток (DC). Производители используют этот постоянный ток для анодирования устойчивых к коррозии деталей. Это связано с тем, что при прохождении через конструкцию постоянный ток останавливает коррозию.

Контроллеры выпрямителя для анодирования представляют собой цифровые элементы управления, которые позволяют производителям тщательно управлять операциями анодирования. Они часто сочетаются с технологией ЧПУ и компьютерным программированием. С их помощью производители могут создавать анодированные детали и изделия с точными слоями и цветами.

Вариации и аналогичные процессыДля выполнения анодирования алюминия производители используют один из трех основных процессов: анодирование хромовой кислотой (Тип I), анодирование серной кислотой (Тип II) и анодирование твердого покрытия серной кислотой, или твердое анодирование (Тип III).

Тип I — самый старый и наиболее часто используемый процесс анодирования. Чтобы заставить его работать, операторы сочетают химически активный металл с электролитическим процессом, в котором используется хромовая кислота. (Хромовая кислота представляет собой коррозионную окисляющую кислоту, которая совместима с большинством алюминиевых сплавов.) Они инициируют анодирование, присоединяя к обрабатываемому металлу анод, вырабатывающий кислород, а затем погружая металл в раствор электролита, через который проходит постоянный ток. На протяжении всего процесса производители увеличивают напряжение этого тока. Поскольку анод вырабатывает кислород, он создает оксидную пленку.

Чтобы заставить его работать, операторы сочетают химически активный металл с электролитическим процессом, в котором используется хромовая кислота. (Хромовая кислота представляет собой коррозионную окисляющую кислоту, которая совместима с большинством алюминиевых сплавов.) Они инициируют анодирование, присоединяя к обрабатываемому металлу анод, вырабатывающий кислород, а затем погружая металл в раствор электролита, через который проходит постоянный ток. На протяжении всего процесса производители увеличивают напряжение этого тока. Поскольку анод вырабатывает кислород, он создает оксидную пленку.

Тип I является хорошим вариантом для анодирования, но он уменьшает толщину алюминия только на 0,02–0,4 мила, что значительно меньше, чем скорость уменьшения, возможная для двух других типов. Кроме того, поскольку EPA (Агентство по охране окружающей среды) пометило выбросы хромовой кислоты как вредные для окружающей среды, возможность ее использования ограничена.

Типы II и III используют другой агрессивный раствор, раствор серной кислоты. Этот раствор кислоты, образованной из двуокиси серы, плотный и маслянистый. Оба процесса очень похожи, но различаются рабочей температурой и плотностью тока. Одним из примечательных подтипов анодирования типа II является светлое анодирование погружением.

Этот раствор кислоты, образованной из двуокиси серы, плотный и маслянистый. Оба процесса очень похожи, но различаются рабочей температурой и плотностью тока. Одним из примечательных подтипов анодирования типа II является светлое анодирование погружением.

Анодирование блестящим погружением — это процесс анодирования алюминия, в ходе которого производители придают алюминию блеск до различной степени блеска. Лучше всего работает с необработанным алюминием. Чем тверже производители покрытия из оксида алюминия позволяют наращивать его, тем ярче оно будет.

Анодирование алюминия типа III выполняется при более низких температурах и при более высокой плотности электрического тока, что приводит к увеличению анодного роста и более твердой поверхности.

Анодирование типов I, II и III — все процессы, которые можно применять только к алюминию и алюминиевым сплавам. Для анодирования неалюминиевых металлов производители могут использовать различные аналогичные процессы. Примеры включают хроматное конверсионное покрытие, прозрачное анодирование, цветное анодирование, черное анодирование, титановое анодирование и ряд специальных процедур анодирования.

Примеры включают хроматное конверсионное покрытие, прозрачное анодирование, цветное анодирование, черное анодирование, титановое анодирование и ряд специальных процедур анодирования.

Хроматное конверсионное покрытие в основном отличается от анодирования тем, что позволяет сохранить электрическую проводимость алюминия, а не нейтрализовать ее.

Чаще всего в хроматном конверсионном покрытии используется либо шестивалентный, либо нешестивалентный хром. Химическое соединение шестивалентного хрома, которое содержит хром в состоянии +6-окисления, к сожалению, классифицируется EPA как канцероген для человека.

Чтобы избежать проблем, связанных с этой классификацией, многие производители используют нешестивалентный хром, экологически безопасный альтернативный материал для покрытия, который соответствует требованиям директив Европейского Союза по ограничению использования опасных веществ и утилизации автомобилей с истекшим сроком службы.

Прозрачное анодирование , наиболее распространенный тип анодирования, в котором используется серная кислота, а в конце добавляется водяной затвор. Производители чаще всего выполняют прозрачное анодирование для автомобильных приложений.

Производители чаще всего выполняют прозрачное анодирование для автомобильных приложений.

Цветное анодирование — это процесс, который производители обычно используют для эстетических целей. Обычно они выполняют этот процесс после первоначального анодирования и герметизации изделия. Для создания таких цветов, как желтый, черный и белый, производители используют либо соли металлов, либо органические красители.

Органическое анодирование — это процесс анодирования, во время которого производители используют органические кислоты, такие как яблочная кислота, для анодирования покрытий. Производители должны быть очень осторожны и внимательны при использовании этого процесса. Это потому, что эти кислоты часто заставляют ток обращаться с алюминием с необычной агрессией. Такое лечение может привести к образованию ямок или рубцов.

Преимущества Анодирование алюминия и связанные с ним процессы анодирования предлагают покупателям широкий спектр преимуществ. Во-первых, процесс анодирования алюминия оставляет после себя прочное покрытие, которое более долговечно, чем краска или даже гальваническое покрытие. Это связано с тем, что краска просто наносится поверх металла, а анодированное покрытие становится частью изделия. Во-вторых, на анодированную окраску не влияет ультрафиолет; он не исчезнет. Далее, анодирование алюминия является экологически чистой процедурой. Анодированные изделия подлежат вторичной переработке, и, в отличие от органических покрытий, анодированные покрытия не представляют опасности для окружающей среды. Кроме того, сам процесс анодирования не представляет опасности для человека. Еще одним преимуществом анодирования алюминия является его экономичность. Анодированные изделия недороги в изготовлении и являются отличным вложением средств. Наконец, анодированные изделия требуют минимального ухода, поскольку они не царапаются и на них не остаются отпечатки пальцев.

Во-первых, процесс анодирования алюминия оставляет после себя прочное покрытие, которое более долговечно, чем краска или даже гальваническое покрытие. Это связано с тем, что краска просто наносится поверх металла, а анодированное покрытие становится частью изделия. Во-вторых, на анодированную окраску не влияет ультрафиолет; он не исчезнет. Далее, анодирование алюминия является экологически чистой процедурой. Анодированные изделия подлежат вторичной переработке, и, в отличие от органических покрытий, анодированные покрытия не представляют опасности для окружающей среды. Кроме того, сам процесс анодирования не представляет опасности для человека. Еще одним преимуществом анодирования алюминия является его экономичность. Анодированные изделия недороги в изготовлении и являются отличным вложением средств. Наконец, анодированные изделия требуют минимального ухода, поскольку они не царапаются и на них не остаются отпечатки пальцев.

Получите лучшие услуги по анодированию алюминия, связавшись с поставщиком высококачественных услуг. На этой странице вы найдете имена, профили и контактную информацию нескольких поставщиков анодирования алюминия, которых мы знаем и которым доверяем. Проверьте их, прокрутив вверх; вы найдете их между этими информационными абзацами.

На этой странице вы найдете имена, профили и контактную информацию нескольких поставщиков анодирования алюминия, которых мы знаем и которым доверяем. Проверьте их, прокрутив вверх; вы найдете их между этими информационными абзацами.

Прежде чем ознакомиться с ними, мы рекомендуем вам уделить время составлению списка ваших спецификаций, требований, вопросов и опасений. Не забудьте указать такие вещи, как ваш бюджет, крайний срок проекта и ваши предпочтения по доставке. Кроме того, прежде чем соглашаться работать с кем-либо, убедитесь, что они знакомы и могут соответствовать стандартным требованиям вашей продукции. Если вы не уверены, каким стандартам должны соответствовать ваши анодированные продукты, проконсультируйтесь с лидерами отрасли. Они должны быть в состоянии дать вам совет.

После того, как вы составили свой список, просмотрите производителей, перечисленных на этой странице. Основываясь на том, какие из них предлагают услуги, наиболее соответствующие вашим требованиям, выберите три или четыре компании, с которыми вы хотели бы поговорить. Затем обратитесь к каждому из них, чтобы просмотреть свое приложение. После подробного обсуждения ваших потребностей с каждым из них, сравните и сопоставьте ваши разговоры. Подумайте, какая компания не только предлагает лучшие цены, но и предлагает лучшие услуги для вас. Наконец, выберите производителя, который подходит именно вам, и начните работу над своим проектом.

Затем обратитесь к каждому из них, чтобы просмотреть свое приложение. После подробного обсуждения ваших потребностей с каждым из них, сравните и сопоставьте ваши разговоры. Подумайте, какая компания не только предлагает лучшие цены, но и предлагает лучшие услуги для вас. Наконец, выберите производителя, который подходит именно вам, и начните работу над своим проектом.

Базовое руководство по анодированию алюминиевых деталей

В производстве продукции одним из наиболее важных идеальных процессов, обеспечивающих долговечность и эстетику изделия, является процесс анодирования. Этот процесс идеально подходит для нескольких материалов, однако наиболее важным и широко используемым является алюминий. Как новичок в механообработке, вы можете быть не знакомы с анодированием, не говоря уже о том, как анодировать алюминий.

Поэтому в этом руководстве мы расскажем вам все, что вам нужно знать об анодировании алюминия. Это будет в форме рассмотрения того, что, как анодировать алюминий и причин для анодирования алюминия.

Анодирование является распространенным методом отделки, используемым для некоторых материалов из цветных металлов. К ним относятся алюминий, титан и магний.

Включает электрохимический процесс, который превращает внешнюю поверхность металлических деталей в прочный и устойчивый к коррозии и царапинам слой. Процесс также очень декоративный. При нанесении он предлагает блестящую отделку, которая бывает разных цветов.

Как работает анодирование алюминия? Прежде чем узнать, как анодировать алюминий, необходимо сначала узнать, как работает анодирование. Почти любая алюминиевая деталь может быть анодирована. Независимо от того, обработано ли оно на станке с ЧПУ или изготовлено из листового металла. Процесс, который может показаться сложным из-за протекающих различных электрохимических реакций, довольно прост и рентабелен. Поэтому анодирование является популярным выбором во многих отраслях промышленности.

Независимо от того, обработано ли оно на станке с ЧПУ или изготовлено из листового металла. Процесс, который может показаться сложным из-за протекающих различных электрохимических реакций, довольно прост и рентабелен. Поэтому анодирование является популярным выбором во многих отраслях промышленности.

Повторное анодирование может показаться сложным, однако шаги просты. Ниже приведены общие этапы процесса анодирования.

- Этап 1 : Во-первых, перед анодированием производится очистка алюминиевой детали. Это важно для удаления примесей, которые могут мешать процессу.

- Этап 2 : Затем происходит помещение материала в ванну с раствором электролита и подача постоянного электрического тока. Это создает положительный электрический заряд в алюминии и отрицательный заряд в пластинах электролита раствора. В результате электрохимической реакции на поверхности алюминиевого компонента образуются поры, которые позволяют алюминиевой подложке связываться с отрицательно заряженным кислородом 9.

0184 2 ионов в растворе для создания оксида алюминия. Этот шаг отвечает на вопрос «что значит анодированный».

0184 2 ионов в растворе для создания оксида алюминия. Этот шаг отвечает на вопрос «что значит анодированный».

Следовательно, это приводит к созданию анодно-оксидного барьерного слоя на поверхности детали. Этот барьерный слой более устойчив и долговечен, чем нижележащий алюминий.

Материалы для процесса анодированияПо своему принципу анодирование доступно только для проводящих материалов, таких как металлы. Однако это не означает, что алюминий — единственный вариант. На самом деле, анодированные металлы также включают магний и титан.

Другие вопросы, связанные с доступными материалами для процесса анодирования, включают возможность анодирования стали или нержавеющей стали. Однако это невозможно. Причина связана с образованием оксида железа (ржавчины) на стали. Образующийся оксид железа (ржавчина) не образует на стали плотного, прочного, устойчивого к коррозии покрытия. Следовательно, он не может быть выгодно анодирован.

Чтобы знать, как анодировать алюминий, необходимо знать типы алюминия, используемые в процессе анодирования. Существует три широко используемых типа процесса анодирования, и каждый тип процесса приводит к разному набору функциональных и эстетических свойств.

Тип I – анодирование хромовой кислотойВ процессе анодирования типа I используется хромовая кислота для создания тонкого покрытия на поверхности металлических деталей (до 0,0001 дюйма).

Несмотря на то, что тип I является самым тонким анодированным покрытием, он по-прежнему обеспечивает детали с повышенной коррозионной стойкостью. Однако это также приводит к наименьшему поглощению цвета при окрашивании.

Тип II – анодирование серной кислотой В процессе анодирования типа II вместо хромовой кислоты используется серная кислота. Это приводит к несколько более толстому поверхностному слою на алюминиевой детали.

Тип II Анодирование серной кислотой имеет толщину от 0,0002 до 0,001 дюйма и лучше подходит для окрашивания деталей.

Тип III – Анодирование с твердым покрытиемЭто часто называют «жестким анодированием», при котором также используется метод серной кислоты. Однако это приводит к более толстому (> 0,001 дюйма) анодированному слою по сравнению с типом II.

Анодированные детали с твердым покрытием обладают наилучшей стойкостью к истиранию и потенциалу окрашивания. Однако он может быть не идеальным для деталей с чрезвычайно жесткими допусками.

Какой тип анодирования выбрать? Какая разница? Принимая во внимание различные области применения алюминиевых деталей, выбор типа процесса анодирования является весьма важным шагом. Вот несколько типов о том, как быстро сравнить типы и использовать их для справки.

Вот несколько типов о том, как быстро сравнить типы и использовать их для справки.

- Тип I использует хромовую кислоту для создания тонкого покрытия на поверхности металлических деталей. Он идеален там, где требуется коррозионная стойкость, например, при изготовлении деталей самолетов.

- При анодировании типа II используется серная кислота для создания более толстого поверхностного слоя на алюминиевой детали. Его применяют для отделки товаров народного потребления, компонентов самолетов, архитектурных деталей и кухонной утвари.

- Тип III аналогичен типу II, но имеет более толстый коррозионностойкий слой. Это делает его подходящим для деталей, которые должны выдерживать экстремальные температуры и химическое воздействие. Например, военные используют его для производства прочных металлических деталей.

Неудивительно, если вы не можете решить, какой тип анодирования больше подходит для вашего проекта. Именно здесь мы в RapidDirect можем помочь, поскольку мы можем легко устранить такие проблемы, предоставив профессиональные предложения, основанные на вашем проекте. Вы можете загрузить свои файлы дизайна и связаться с нами.

Вы можете загрузить свои файлы дизайна и связаться с нами.

Еще один момент, на который следует обратить внимание при анодировании алюминия, — это доступные варианты цвета. Это связано с тем, что одним из наиболее значительных преимуществ анодирования являются различные доступные варианты цветов. Стандартные цвета анодирования алюминия включают прозрачный, бронзовый, шампань и черный. В RapidDirect у вас есть доступ к картам цветов с номерами Pantone, из которых вы можете выбрать нужный цвет.

Преимущества анодированного алюминияАлюминий является широко используемым материалом благодаря своим полезным свойствам. Хотя он не ржавеет, он все же подвержен другим условиям. Например, он может изнашиваться из-за воздействия кислорода. Здесь мы рассмотрим преимущества использования процесса анодирования алюминиевых деталей.

·

Улучшение свойств материала Во-первых, процесс чистовой обработки значительно улучшает свойства материала на поверхности детали. Это включает в себя повышение устойчивости к коррозии, царапинам и атмосферным воздействиям. Кроме того, поскольку процесс является электрохимическим, барьерный слой, созданный с помощью анодирования, становится частью компонента. Это означает, что он не может отслаиваться или скалываться, как лакокрасочное покрытие.

Это включает в себя повышение устойчивости к коррозии, царапинам и атмосферным воздействиям. Кроме того, поскольку процесс является электрохимическим, барьерный слой, созданный с помощью анодирования, становится частью компонента. Это означает, что он не может отслаиваться или скалываться, как лакокрасочное покрытие.

·

Улучшенные изоляционные свойстваКроме того, внешний анодированный слой детали обладает изоляционными свойствами. Это означает, что детали могут иметь более низкую электропроводность, чем раньше.

·

Улучшенный эффект поверхностиЕще одна причина, по которой многие клиенты предпочитают анодировать свои алюминиевые изделия, — эстетика. Анодирование также может применяться для окраски металлических деталей, а выбор цветов практически бесконечен. Это включает в себя прозрачный анодированный алюминий, черный анодированный алюминий, синий, золотой, серый, красный и т. д.

Советы дизайнерам по анодированию алюминия Обучение анодированию алюминиевых деталей может быть несложным. Однако некоторые советы помогут упростить процесс, особенно если вы новичок. Ниже приведены несколько важных советов, которые вы можете использовать в процессе.

Однако некоторые советы помогут упростить процесс, особенно если вы новичок. Ниже приведены несколько важных советов, которые вы можете использовать в процессе.

·

Обратите внимание на допускиЕсли вы хотите применить процесс анодирования к алюминиевому компоненту, имейте в виду, что этот процесс увеличивает толщину детали. Это связано с тем, что это может (хотя и незначительно) повлиять на допуски деталей.

Если жесткие допуски имеют решающее значение, рассмотрите возможность анодирования типа I или типа II. Вы также можете учесть дополнительный слой на этапе проектирования.

·

Кромки и углыВ процессе анодирования важным советом при проектировании является обеспечение радиуса всех кромок и углов заготовки не менее 0,5 мм. В конструкциях деталей также не должно быть заусенцев.

Причина таких конструктивных соображений заключается в том, что они помогают предотвратить перегрев (и даже возгорание) заготовки из-за высокой концентрации электрического тока.

·

Рассмотрите возможность использования других этапов окончательной обработкиАнодирование — это электрохимический процесс. Следовательно, он не имеет такого же эффекта, как дробеструйная обработка или полировка. Если обработанная алюминиевая деталь идет сразу на анодирование, вполне вероятно, что на поверхности готовой детали останутся следы машинной обработки или царапины.

По этой причине, если вам требуется абсолютно однородная отделка поверхности, может быть полезно предварительно использовать полировку, дробеструйную очистку или другой процесс механической обработки. Анодирование сделает поверхность детали более гладкой, чем раньше.

·

Работа с партиями Если вы окрашиваете алюминиевые детали или изделия, рекомендуется анодировать их небольшими партиями. Это обеспечивает более высокую степень однородности цвета, поскольку может быть сложно точно подобрать цвет от одной партии к другой. Идеальным сценарием постоянства цвета является анодирование небольшой партии мелких деталей за один раз.

Если вас интересует стоимость анодирования алюминия, вы можете многое узнать из этой статьи.

Области применения для анодирования алюминияАнодирование — это высококачественный и доступный процесс отделки. Поэтому он популярен и используется для нескольких приложений в самых разных отраслях. Его использование настолько широко, что, вероятно, вы столкнетесь с анодированной металлической деталью в свое время.

Некоторые из отраслей, где регулярно используется анодирование:

- Аэрокосмическая промышленность.

- Автомобильная промышленность.

- Архитектура.

- Товары народного потребления.

- сектора товаров для дома.

Хотя невозможно перечислить все конкретные области применения, в которых используется анодированный алюминий, вот некоторые из них, которые будут интересны многим:

- Кухонное оборудование.

- Крышки воздуховодов.

- Светильники.

- Продукты для приготовления пищи.

- Фотооборудование.

- Радиооборудование.

- Электронные корпуса.

Если вам нужны детали из анодированного алюминия, вы можете связаться с RapidDirect и загрузить свои файлы, чтобы получить предложение.

Как определить, прошел ли процесс анодирования успешно?Есть много способов узнать, подвергалась ли деталь анодированию. Ниже приведены некоторые полезные способы, которые вы можете использовать.

- Проверить наличие матовой поверхности

Обычно по матовой поверхности, которую создает анодирование, можно определить.

- Проведите простой тест на царапанье

Поскребите монетой поверхность алюминиевой детали. Если царапина видна, деталь, вероятно, только что была отполирована, а не анодирована. Анодированная деталь будет полностью устойчива к царапинам.

- Рассеивание цвета

Качественный процесс анодирования позволяет получить однородную поверхность с равномерным рассеиванием цвета. Дефекты анодирования, на которые следует обратить внимание в готовом изделии, включают ожоги при анодировании, вызванные высокой плотностью тока и недостаточным перемешиванием в процессе анодирования.

Дефекты анодирования, на которые следует обратить внимание в готовом изделии, включают ожоги при анодировании, вызванные высокой плотностью тока и недостаточным перемешиванием в процессе анодирования.

Процесс анодирования является важным процессом в производстве продукции, и чтобы ответить на этот вопрос, в этой статье обсуждалось, что такое анодированный алюминий, как анодировать алюминий и другие необходимые советы.

В RapidDirect анодирование является одним из наших неотъемлемых решений для отделки металлических деталей, наряду с дробеструйной очисткой, чисткой щеткой, полировкой, гальванопокрытием, порошковым покрытием и покраской. Наша команда экспертов хорошо разбирается в процессе анодирования и гарантирует нашим клиентам высококачественные алюминиевые детали. Чтобы узнать, является ли анодирование лучшим решением для отделки вашей детали или продукта, или узнать цену, просто свяжитесь с членом команды RapidDirect. Мы к вашим услугам!

Получить консультацию по анодированию

Часто задаваемые вопросыСколько стоит анодирование?

Одна из причин, по которой анодирование является популярным процессом отделки, заключается в его высокой рентабельности. Однако стоимость процедуры зависит от нескольких факторов. Это включает количество деталей, размеры и форму деталей, тип анодирования (т. е. толщину покрытия) и цвет.

Однако стоимость процедуры зависит от нескольких факторов. Это включает количество деталей, размеры и форму деталей, тип анодирования (т. е. толщину покрытия) и цвет.

Короче говоря, окраска сложной детали будет стоить дороже, чем анодирование простой детали без окраски. Пожалуйста, свяжитесь с нами через RapidDirect, чтобы получить индивидуальное предложение по анодированию.

Стирается ли анодирование? Как долго он может храниться?

В процессе анодирования на поверхности алюминиевых деталей, связанных на молекулярном уровне, создается барьерный слой. Это означает, что он не может отслоиться или отколоться, в отличие от лакокрасочных покрытий. Правильно анодированная деталь не должна изнашиваться в течение многих десятилетий.

Точно так же окрашенные анодированные детали, которые должным образом загерметизированы, не должны выцветать в течение как минимум пяти лет, а часто и дольше. Вы также должны отметить, что чем толще анодированный слой (тип III является самым толстым), тем меньше износ будет у детали.

0184 2 ионов в растворе для создания оксида алюминия. Этот шаг отвечает на вопрос «что значит анодированный».

0184 2 ионов в растворе для создания оксида алюминия. Этот шаг отвечает на вопрос «что значит анодированный».