«Благородная матовость». Анодированное покрытие шкафного алюминиевого профиля

Несмотря на обилие новинок на прошедшей мебельной выставке в Москве, мы уверились в том, что анодированные цвета — непреходящая классика. Сочетание цены-качества, внешняя красота и функциональные характеристики делают анодированный алюминиевый профиль для изготовления шкафов-купе вечным хитом с большим «запасом прочности».

Популярность анодированных декоров

Почему же анодированный профиль так популярен? Не только же в том дело, что большинство заказчиков мебели, конечных потребителей, лучше знакомы с матовыми цветами.

Анодирование — один из видов защитно–декоративного слоя на поверхности алюминиевого профиля, придающий красивый внешний вид, продлевающий срок службы, повышающий износостойкость.

Анодированный алюминий хорошо отражает свет и блестит (более сильная отражающая способность только у серебра). Однако анодированный слой должен быть равномерным, с высокой микротвердостью.

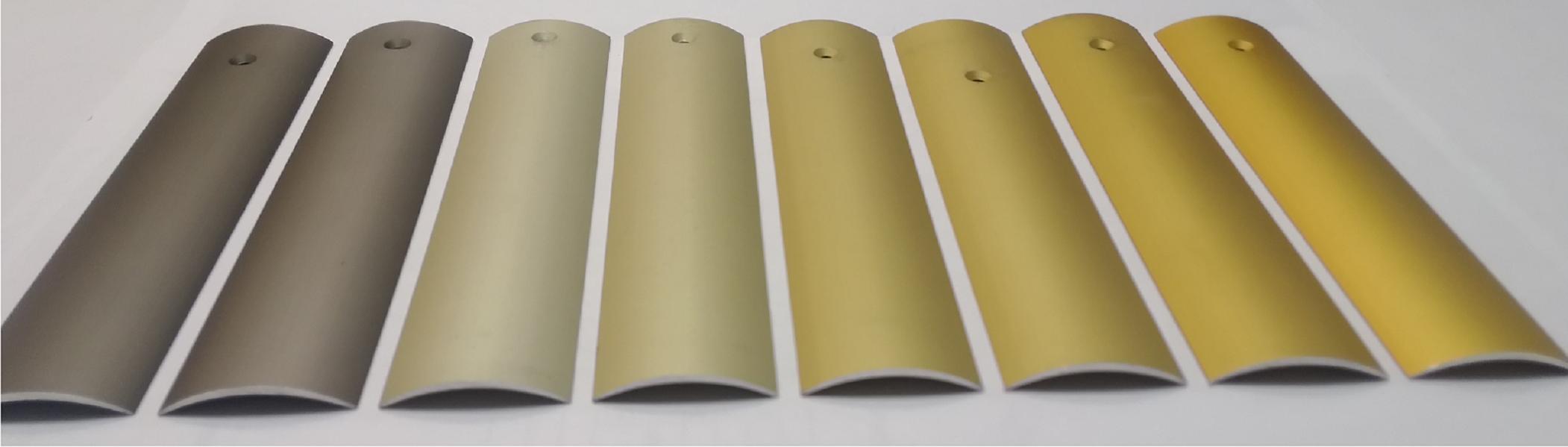

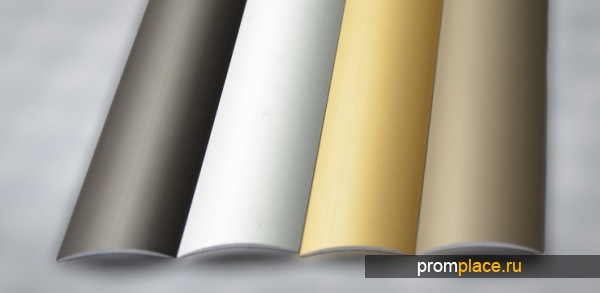

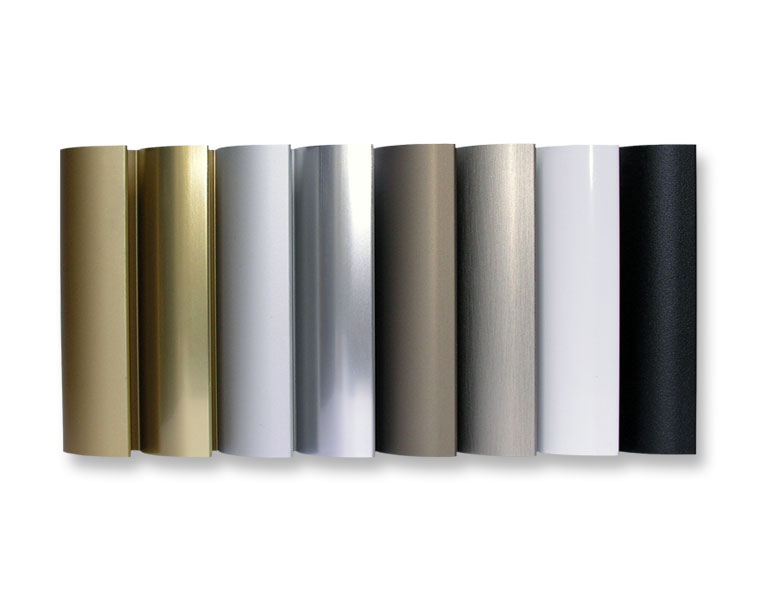

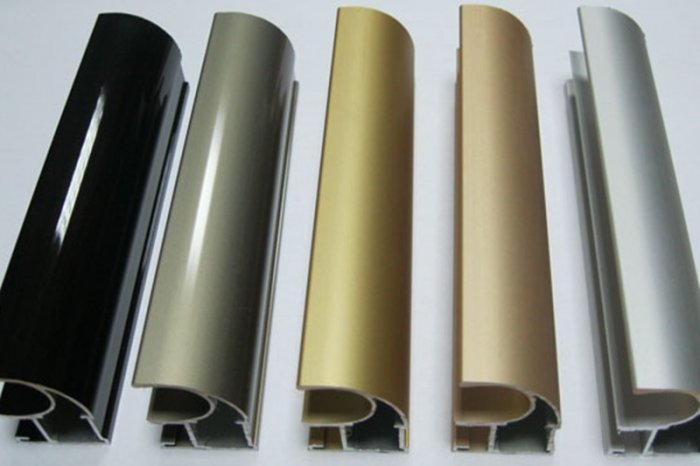

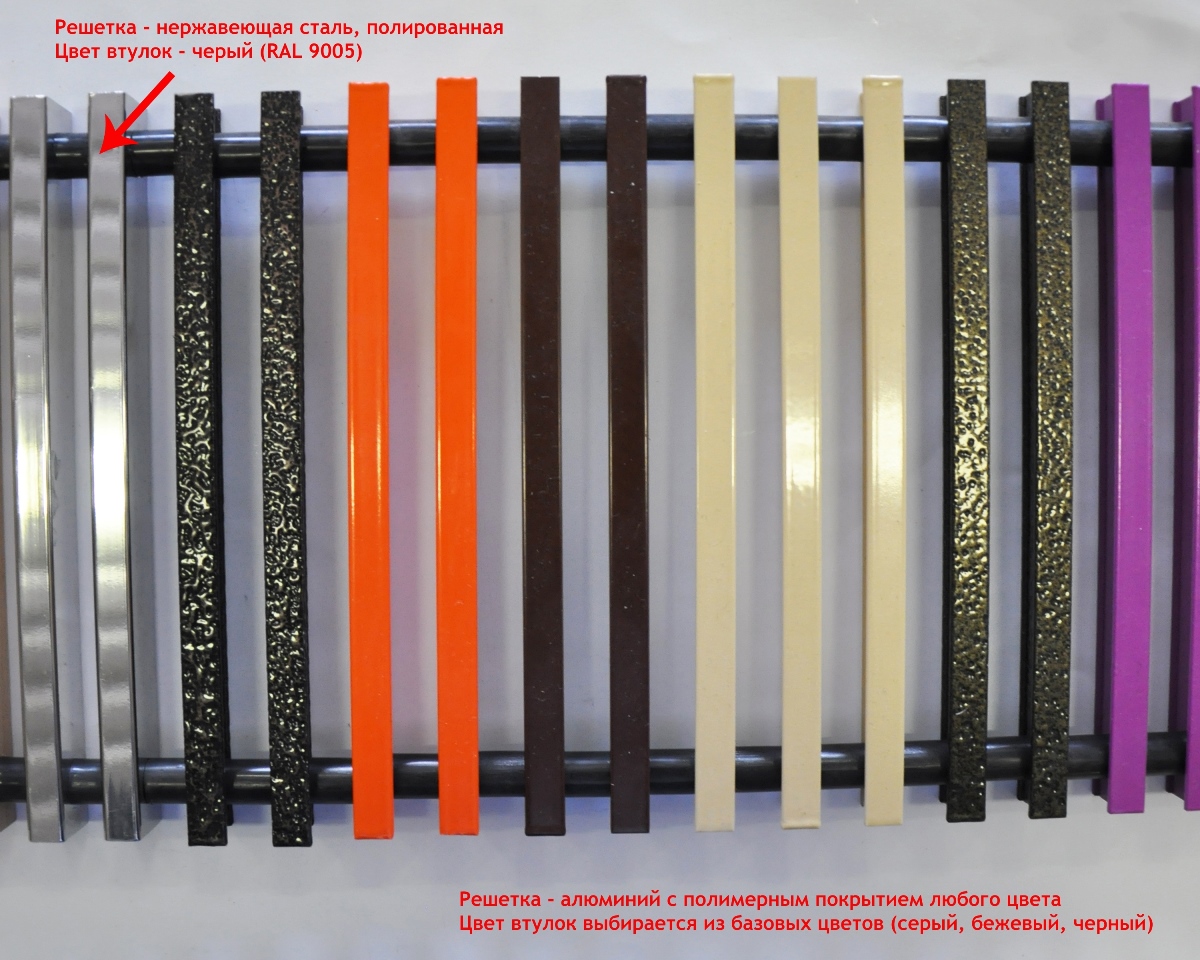

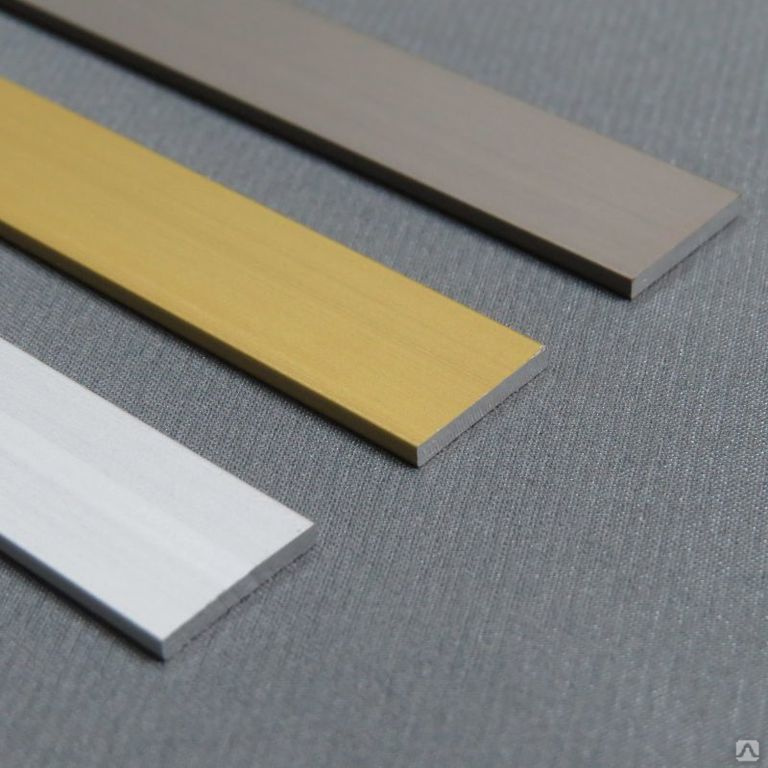

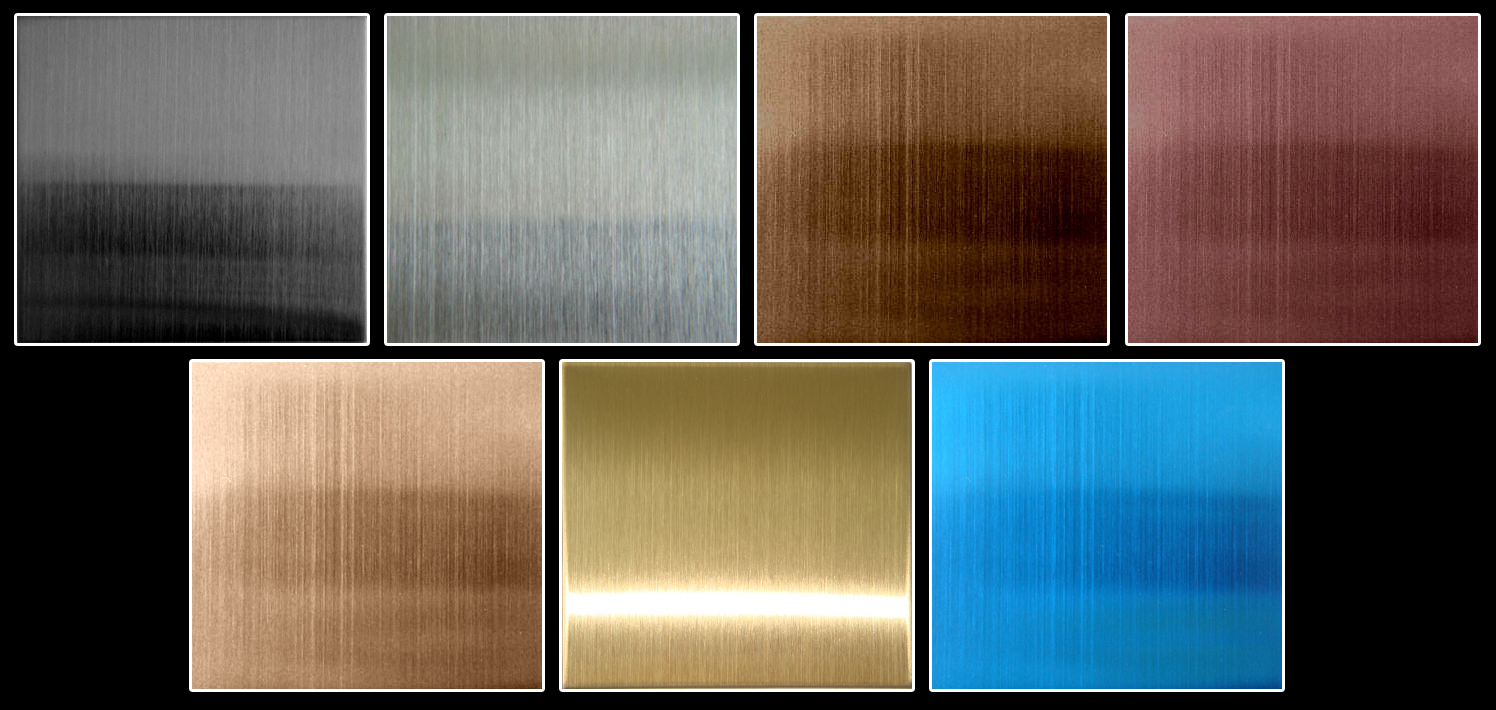

Наиболее распространены 4 декора анодированного алюминия — матовый хром (серебро), матовое золото, матовая шампань (зеленый оттенок) и матовая бронза (коричневый оттенок).

- Анодирование повышает коррозийную устойчивость алюминия;

- Анодированный профиль обладает увеличенным сроком действия;

- Такой профиль устойчив к возможным термическим перепадам;

- Анодирование снижает степень последующего воздействия кислот и щелочей бытовой химии;

- Алюминиевый профиль после анодирования становится прочнее и устойчивее к механическим воздействиям.

Такие характеристики присущи и самому металлу. Это легкий и «покладистый» в обработке металл, с многофункциональным использованием.

Анодирование — процесс технологически сложный. Профиль из алюминия погружают в электролит (водный раствор серной кислоты h3SO4) и пропускают ток от положительного источника (анода). Поэтому процесс и называется анодированием. В результате реакции выделяющийся кислород взаимодействует с алюминием и вытравливает «плёнку» на его поверхности. Суть процесса — получить защитное оксидное покрытие из кислотных растворов через электролиз.

Алюминиевый профиль помещают в низкотемпературную ванну с раствором серной кислоты плотностью 1200-1300 г/л. Анодирование протекает при силе тока 10-50 мегаампер на каждый см² профиля и напряжении до 50-100 В. В процессе анодирования кислота полностью растворяется.

Декоративное покрытие получается в процессе окрашивания. При анодировании поддерживается температура от −20 до +20 градусов, влияющая на качество и естественность оттенка оксидной пленки. При высокой температуре пленка получается бесцветная и тонкая, благодаря чему ее можно окрасить. С помощью понижения температуры получают толстую и плотную пленку с золотистой окраской.

При высокой температуре пленка получается бесцветная и тонкая, благодаря чему ее можно окрасить. С помощью понижения температуры получают толстую и плотную пленку с золотистой окраской.

Поскольку получаемая пленка пористая, профиль после анодирования дополнительно обрабатывают паром или кипящей водой для гладкости и равномерности.

Этапы анодирования можно перечислить так:

- Приём профиля после прессования;

- Дробеструйная обработка профиля и шлифование;

- Навешивание профиля на линию;

- Травление (очищение) в щелочной ванне;

- Анодирование в серной кислоте при силе тока в 10 мегаампер;

- Кипячение или парообработка;

- Проверка поверхности профиля и снятие с линии;

- Упаковка.

Анодированный алюминиевый профиль для шкафов-купе не ржавеет, покрытие не трескается и не отслаивается даже в холодных и влажных помещениях. Анодированные декоры очень красивы, поэтому профиль не нуждается в дополнительной дорогостоящей обработке. Именно поэтому анодированные хром, золото, бронза и шампань остаются на пике популярности и востребованы заказчиками шкафов-купе и межкомнатных перегородок.

Именно поэтому анодированные хром, золото, бронза и шампань остаются на пике популярности и востребованы заказчиками шкафов-купе и межкомнатных перегородок.

Что такое анодирование алюминия: назначение, технология

В настоящее время алюминий широко используется в различных целях благодаря своим характеристикам. Он очень легко поддается обработке, и при высокой прочности имеет сравнительно небольшой вес. Но у него есть существенный минус – легкое окисление, из-за чего металл теряет свою внешнюю привлекательность. Для избавления от этого недостатка используется технология анодирования.

Прежде чем разобраться в технологии, нужно разобраться, что такое анодированный алюминий. Во время процесса анодирования или же анодного оксидирования происходит появление оксидной пленки на поверхности образца за счет химического взаимодействия. При анодировании участок, подвергшийся окислению, не разрушается, а становится прочнее. За счет этого процесс похож на воронение.

Предназначение анодирования

Кислород является сильным природным окислителем, поэтому множество металлов реагирует с ним, образуя соответствующие оксиды. Но пленка природных оксидов зачастую очень тонкая и совсем не защищает металл. Благодаря анодировке эта пленка упрочняется, что позволяет защитить металл от разнообразных агрессивных воздействий внешней среды. Кроме этого, анодированный образец становится гораздо красивее, без дефектов поверхности, и его становится легче обрабатывать, например, красить.

Но пленка природных оксидов зачастую очень тонкая и совсем не защищает металл. Благодаря анодировке эта пленка упрочняется, что позволяет защитить металл от разнообразных агрессивных воздействий внешней среды. Кроме этого, анодированный образец становится гораздо красивее, без дефектов поверхности, и его становится легче обрабатывать, например, красить.

Анодированный алюминий используется во многих областях промышленности, например, для изготовления лестниц, поручней, высокопрочной фурнитуры. Обработанный металл не оставляет следов на руках. Его используют для изготовления отражателей света, например, в прожекторах, а также для нагревательных рефлекторов.

Теплое анодирование

Одним из наиболее простых в исполнении процессов считается теплое анодное окисление. С его помощью можно окрасить поверхность металла. Но при простоте исполнения, у такой технологии есть существенный недостаток – получаемый алюминиевый профиль достаточно хрупок и может подвергаться коррозии.

Холодное анодирование

За счет высокой эффективности данный процесс стал очень популярным для выполнения в домашних условиях. Суть метода заключается в том, что слой со стороны металла увеличивается за счет растворения с внешней стороны. Отличительной чертой данной технологии является необходимость поддержания низкой температуры. Также есть недостаток – это отсутствие возможности использования органических красителей.

В целом процесс состоит из следующих этапов:

- подготовка и закрепление детали;

- анодирование;

- промывка;

- закрепление слоя посредством обработки.

Технология анодирования

На первом этапе необходимо приготовить алюминиевые ванные.

Подготовительный процесс

Прежде чем приступать к анодировке алюминия, необходимо тщательно очистить образец. На нем не должно быть никаких загрязнений. Поверхность обезжиривают и удаляют предыдущий слой металлического оксида, так как его наличие способно помешать равномерному образованию нового покрытия. После удаления всех загрязнений и шлифовки образец окунают в щелочной раствор для того, чтоб на поверхности образовались микропоры, которые увеличили бы плотность поверхности. Эта процедура похожа на травление.

Химическая обработка

В ванную помещают электролит, в качестве которого могут быть растворы как неорганических кислот, например, серной и хромовой, так и органических – щавелевой и сульфосалициловой.

В домашних условиях для обеспечения безопасности в качестве электролитов используют содовые растворы.

От состояния электролита напрямую зависит качество анодирования, из-за чего следует внимательно отнестись к его выбору и подготовке.

Закрепление

После процедуры анодного окисления на образце появляются поры различного диаметра, которые необходимо закрыть, чтобы добиться прочности. Для этого необходимо или опустить деталь в горячую пресную воду, обработать паром или поместить его в «холодный раствор».

Но если же изделие после анодировки было покрыто краской, то закреплять не нужно, так как краска закроет образовавшиеся поры.

Типичные ошибки при анодировании

Если не соблюдать все правила анодирования, то полученное покрытие не будет прочным к воздействию извне и держать краску. Кроме этого, необходимо соблюдать технику безопасности. Обязательно наличие защитной одежды, перчаток и очков.

Кроме этого, необходимо соблюдать технику безопасности. Обязательно наличие защитной одежды, перчаток и очков.

Температура электролита

От температуры электролита зависит то, какой получится окраска детали. Если температура будет слишком низкой, то сопротивление электролита будет слишком высоким и для поддержания плотности тока трудно будет установить необходимое напряжение. Но устанавливать напряжение порядка 100 Вольт небезопасно в домашних условиях, поэтому лучше всего будет поддерживать правильную температуру – около -10°С. Если температура будет слишком высокой, то покрытие будет слабо держаться, и окрашивание будет мутного оттенка.

Анодная плотность

Процесс образования анодного покрытия идет довольно медленно. Если плотность будет слишком низкая, то слой будет хоть и относительно прочным, но мутно-белого цвета.

Оптимальной плотностью является 2-2,2 А на квадратный дециметр. Это обеспечит страховку в случае возможных ошибок. Не стоит увеличивать ток, так как на образце могут возникнуть дефекты. Увеличивать плотность тока можно только в случае, если электролит хорошо перемешивается и существует хороший отвод тепла от детали.

Увеличивать плотность тока можно только в случае, если электролит хорошо перемешивается и существует хороший отвод тепла от детали.

Катодная плотность

Катодную плотность тоже необходимо поддерживать в необходимых пределах, иначе деталь может повредиться, особенно если она больших размеров. Если размер катода будет слишком мал, то силовые линии тока будут распределяться неравномерно, и именно поэтому на детали могут появляться различные дефекты и пробоины. Поэтому используются катоды по размеру в два раза больше, чем поверхностная площадь образца.

Контакт детали с подвеской

Для достижения нужной силы тока деталь должна хорошо контактировать с подвеской. Иногда рекомендуется обматывать образец проволокой, но это ненадежно. Хороший зажим должен состоять из алюминиевой резьбовой контактной шпильки, это позволит тщательно прижать электрод к детали.

Анодирование алюминия и его виды

Помимо вышеперечисленных способов анодирования, применяются и другие виды: твердое, микродуговое и цветное.

В процессе твердого анодного окисления используют смесь нескольких электролитов, например, кислот. Данный процесс часто применяется для изготовления микропленок в промышленности, например, в машиностроении, изготовлении приборов и т.д, где высокая прочность изделия является необходимым требованием.

При микродуговом оксидировании происходит не только окисление поверхности металла, но и ряд других электрических процессов, за счет чего покрытия получаются очень качественные и с высокой способностью к адгезии.

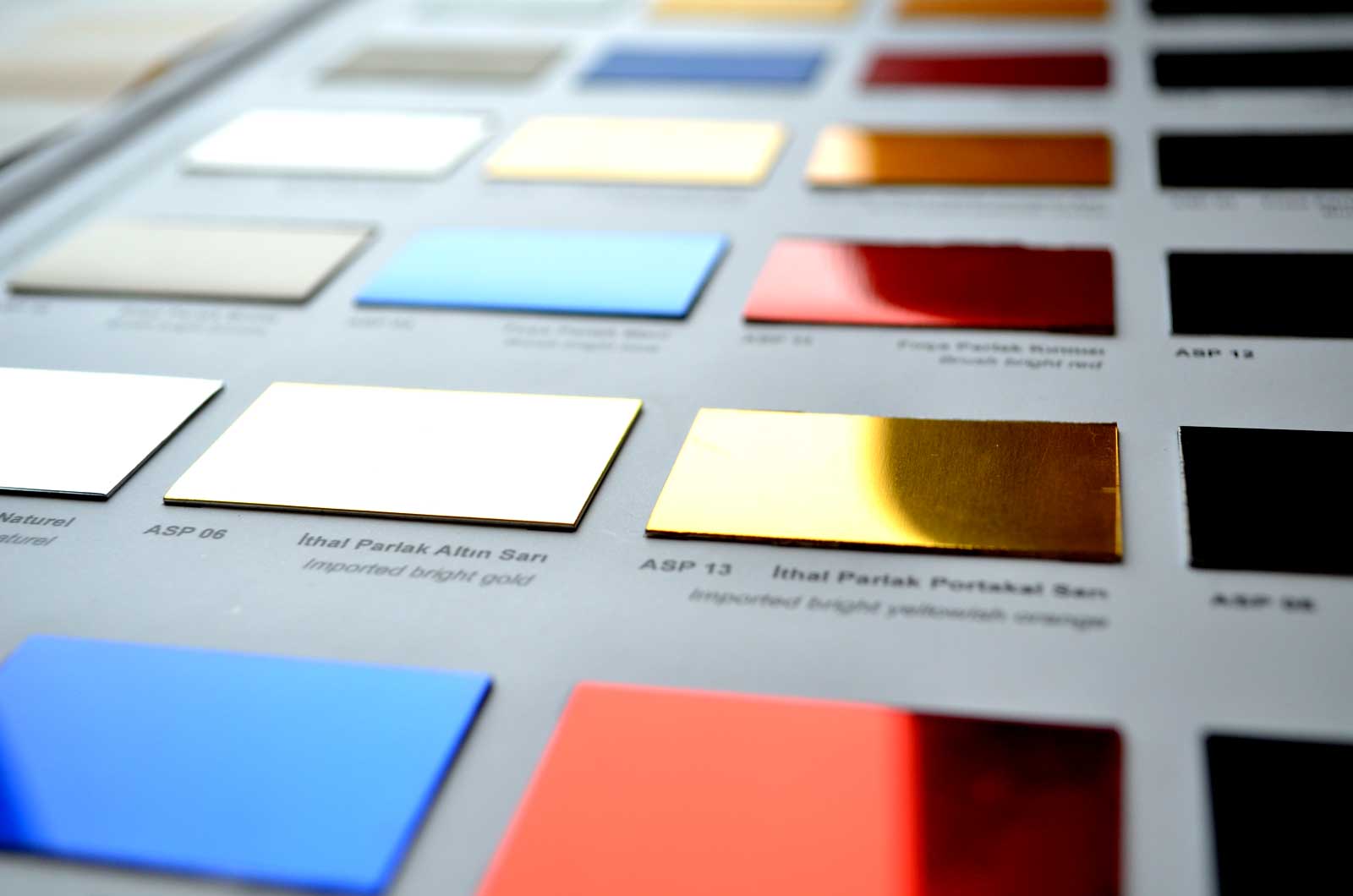

Задача цветного анодирования очень проста – изменить цвет детали. Для этого применяют разнообразные методы:

- Метод адсорбции, во время которого деталь погружается в ванную с электролитом.

- Интегральное окрашивание. Во время этого процесса используется смесь электролита и органических солей.

- Интерференционное окрашивание. В этом методе создается специальный светоотражающий слой, что приводит к большему разнообразию цветовой гаммы.

- Электролитическое окрашивание (черное анодирование).

Состоит из двух этапов – получения пленки, а затем ее погружение в кислый солевой раствор. Окраска полученного изделия в этом методе варьируется от черного до бронзового, поэтому такой вид окрашивания используется в различных областях строительства.

Состоит из двух этапов – получения пленки, а затем ее погружение в кислый солевой раствор. Окраска полученного изделия в этом методе варьируется от черного до бронзового, поэтому такой вид окрашивания используется в различных областях строительства.

Покрытия PTFE для анодированного алюминия

Предприятиям, специализирующимся на анодировании алюминия, нередко заказывают обработку изделий, которая задействует политетрафлороэтилен (PTFE) – в качестве основного покрытия либо как материал для насыщения. Область применения подобных материалов – предметы домашнего обихода (кухонная утварь) и разнообразные шарниры и крепления.

Достаточно ознакомиться со списком основных тем форума на специализированном сайте www.finishing.com, чтобы понять, насколько актуальным этот вопрос является для металлообрабатывающих предприятий. Данная статья представляет собой обзор процессов и технологий, предлагаемых на современном отраслевом рынке, некоторые из которых распространяются под уже известными торговыми марками, такими, как «TUFRAM» (www. magnaplate.com).

magnaplate.com).

Необходимо различать такие понятия, как «покрытие PTFE на анодированном алюминии» и «насыщение пор оксидной пленки политетрафлороэтиленом». Однако насколько оба эти способа обработки связаны со стадией уплотнения? Как показывает исследование, проведенное в этой сфере, не дает четкого ответа на данный вопрос.

НЕПРИЛИПАЮЩИЕ ПОКРЫТИЯ

Анодные пленки на алюминии часто покрывают внешним слоем органических красителей или смол, и, несмотря на свою химическую пассивность, покрытия PTFE не являются исключением в этом отношении. Однако необходимо отметить, что это покрытие обладает особенностями, отличающими его от традиционных термопластических и термоотверждающихся смол. Несмотря на некоторые общие свойства, PTFE уникально по ряду показателей. Широко известным является тот факт, что предварительная обработка, в том числе и модификация топографии поверхности, значительно влияет на эксплуатационные характеристики конечного покрытия. Изучив имеющиеся патенты можно сделать вывод, что перед стадией анодирования, поверхности алюминия необходимо придать шероховатость до уровней:

• Ra = 8 – 30 μм и/или

• Rz = 40-180 μм и/или

• Ry = 50 – 250 μм,

где Ra, Rz, Ry – наименьшая, средняя и высшая высота неровностей поверхности. Эти патенты также предусматривают рекомендуемую толщину оксидной пленки и различные способы модификации микрогеометрии подложки, включая галтовку и др.

Эти патенты также предусматривают рекомендуемую толщину оксидной пленки и различные способы модификации микрогеометрии подложки, включая галтовку и др.

Правообладатели патента U.S. Patent 6,365,276 (2002, «Matsushita Chemical America») предлагают, наоборот, наносить фторсодержащие смолы (а не только PTFE) на блестящую гладкую поверхность алюминия с коэффициентом отражения 67%. В патенте отмечается, что, если анодированная поверхность алюминия представляет собой прекрасную подложку для нанесения лакокрасочного или порошкового покрытия, то уплотненная оксидная пленка такой особенностью не обладает.

Процесс обработки, очень подробно описанный разработчиками, представляет особый интерес для тех, кто работает с металлами слоистой структуры.

НАПОЛНЕНИЕ PTFE: НА ВОДНОЙ ОСНОВЕ, ЖИДКОЕ, ТВЕРДОЕ

Использование твердых полимеров: По общепринятому представлению, наполнение PTFE выполняется путем ввода суспензии на водной основе или распылением аэрозоля. Однако для этих целей подойдет и расплавленный полимер. Это доказывает компания «Martin Marietta Corp.» своей разработкой, запатентованной в 1970г. (U.S. Patent 3,510,411). И хотя в основу изобретения положено исследование алифатических полимеров, отдельно применение PTFE разработчиками не рассматривалось.

Это доказывает компания «Martin Marietta Corp.» своей разработкой, запатентованной в 1970г. (U.S. Patent 3,510,411). И хотя в основу изобретения положено исследование алифатических полимеров, отдельно применение PTFE разработчиками не рассматривалось.

Аналогичный подход (в данном случае относящийся к наполнению хромированного образца с внутренними микротрещинами) лежит в основе использования метода натирания (U.S. Patent 4,094,749, 1978, «Tools for Bending Inc»). Ниже описывается метод обработки с использованием фторсодержащего воска.

Полимерные суспензии:

В отличии от традиционного нанесения покрытий, наполнение (насыщение) вызывает целый ряд вопросов. Анодные оксиды отличаются пористой структурой, однако эти поры крайне небольшого размера, гораздо меньшего, чем размеры частиц суспензий PTFE, предлагаемых на отраслевом рынке. Таким образом, насыщение покрытия частицами PTFE – далеко не однозначный метод.

Его нельзя сравнивать с окрашиванием алюминия, поскольку в последнем случае красящие вещества или атомы металла, несущие цвет, оседают на дно поры. PTFE, наоборот, не обеспечит необходимой износостойкости, если хотя бы часть полимерных молекул не проникнет сквозь поры на поверхность.

PTFE, наоборот, не обеспечит необходимой износостойкости, если хотя бы часть полимерных молекул не проникнет сквозь поры на поверхность.

И, наконец, крайне актуальным остается вопрос из области трибологии, – каким образом макромолекулы PTFE удерживаются на поверхности, не удаляясь под механическим воздействием (аналогично влаге на стекле, ликвидируемой стеклоочистителями). Возможно, при износе матрицы (оксидной пленки) пора насыщается свежим PTFE.

Ряд специалистов сомневается в фактическом существовании такого вида покрытий, как насыщение PTFE. Однако лабораторно подтвержденные результаты исследований должны рассеять эти сомнения.

Йинг Лью провел испытания ряда покрытий с низким коэффициентом трения, включая покрытия, полученные путем наполнения PTFE. В своей работе он приводит снимки металлографических разрезов. На одном из изображений спектрально-микрографический анализ показал наличие в порах частиц PTFE, на другом – частицы не просматривались. Данная работа представляет собой интерес как сравнительный анализ разных видов анодных покрытий на алюминии, как с последующей обработкой, так и без нее. К сожалению, исследование не содержит подробного описания формирования данных покрытий.

К сожалению, исследование не содержит подробного описания формирования данных покрытий.

Возможно, одним из первых изобретений в данной области стал процесс, разработанный С. П. Ковино для компании «General Magnaplate Corp.» (U.S. Patent 3,574,071, 1991г.).

Процесс, в основу которого положен довольно простой принцип, представляет собой анодирование, сопровождаемое погружением в водную суспензию PTFE. Очевидно, что изобретателю известны микроскопические размеры пор оксидной пленки, поскольку патент рекомендует использовать материалы, размер частиц которых не превышал бы 0,02 μм. Хотелось бы отметить, что хотя автор называет свою технологию «насыщением», явных свидетельств правомочности подобного названия обнаружить не удалось.

«New York Air Brake» был выдан патент № U.S. Patent 5,947,446 на изготовление тормозных колодок железнодорожных локомотивов с применением анодирования, насыщенного частицами PTFE (1990г.).

Компания предлагает обрабатывать поверхность детали с использованием «AnoLubeIII» от «AnoPlate Corp. » или распылением состава, содержащего PTFE. Схожая технология обработки компонентов автодвигателей была запатентована «Sealed Power Tech Ltd» в 1994 году. Как и в предыдущем случае, описанию технологического процесса нанесения покрытия отводится крайне мало информации – авторы ограничиваются замечанием о производителе используемых материалов, компании «DuPont».

» или распылением состава, содержащего PTFE. Схожая технология обработки компонентов автодвигателей была запатентована «Sealed Power Tech Ltd» в 1994 году. Как и в предыдущем случае, описанию технологического процесса нанесения покрытия отводится крайне мало информации – авторы ограничиваются замечанием о производителе используемых материалов, компании «DuPont».

Еще один патент, задействующий данный процесс, был выдан компании «Ford» в 1995 году (№ DE4423543) и касался производства подъема кулачка распредвала, анодированная поверхность которого насыщалась твердыми смазочными веществами.

Стимулирование процесса насыщения:

Существует несколько способов стимуляции процесса насыщения покрытия, среди которых один из наиболее известных – использование вакуума для всасывания насыщающих веществ в поры оксидов.

В 2002 году «Korry Electronics» запатентовала ультразвуковой способ ускорения процесса. Эта технология, демонстрируя широту применения комбинаций анодирования и PTFE, основывается на использовании фторированных смазок для форм. В ванну насыщения помещают ультразвуковой передатчик.

В ванну насыщения помещают ультразвуковой передатчик.

Однако остается непонятным, чем данная технология отличается от предложенной и запатентованной в 1991 году компанией «Sankyo Seiki», в основе которой также лежит идея использования ультразвука. Чтобы упростить процесс наполнения (насыщения) анодного слоя, поры в анодном покрытии следует предварительно расширить. Эта процедура входит в технологический процесс окрашивания анодных оксидов и подробно описывается в специализированной литературе.

Плазменное анодирование:

Как показали недавние исследования, анодный слой, формируемый в плазме, отличается повышенной твердостью и толщиной, что делает его идеальным материалом для наполнения. Наиболее перспективными технологиями плазменного анодирования, разработанными в США, являются процессы, разработанные «KECO Engineered Coatings» и «Keronite Ltd». Обе компании расположены в шт. Индиана, родине американского автоспорта, для которого и создавалась инновационная технология.![]() «Keronite Indianapolis LLC» – один из основных поставщиков промышленной химии для производителей гоночных машин в США.

«Keronite Indianapolis LLC» – один из основных поставщиков промышленной химии для производителей гоночных машин в США.

Над этой проблемой работало еще несколько компаний, одна из них, «SEB SA», запатентовала результат своей работы (№ EP 902105, 1999) как многослойное противопригарное покрытие для кухонных принадлежностей. Основной анодный слой может представлять собой муллит, а химический состав использоваться как грунт для формирования закрепляющего слоя для одного или нескольких PTFE покрытий.

На рис. 1 изображен приводной ременной шкив ткацкого станка. Слева перечислены преимущества, которых можно добиться использованием современных технологий обработки. Традиционно эта деталь изготовляется из стали, однако благодаря процессу плазменного анодирования с насыщением PTFE, в качестве материала можно так же использовать алюминий.

Покрытие «PTFE Keronite coating» обладает большей износостойкостью и, при установке детали в механизмы возвратно-поступательного движения обеспечивает сокращение энергоемкости за счет снижения массы покрытия, что приводит к повышению эффективности процесса и экономии энергии.

С точки зрения трибологии, достоинства этой системы представлены на Рис. 2, который приводит данные по силе сцепления покрытия с основой, выявленные путем испытания методом царапания. Приняв вертикальную ось за шкалу оценки (на ней отмечены значения критической силы), определяем характеристики плазменного анодирования «Keronite» с PTFE-наполнением (крайняя левая), которые, как становится очевидно из рисунка, гораздо превосходят свойства аналогичного наполнения, но с использованием полимеров, не содержащих фтор, ненаполненного покрытия “Keronite” и (крайняя правая) традиционного твердого анодирования легких металлов.

Объединение процессов анодирования и нанесения PTFE:

Чтобы избежать технических сложностей, связанных с выполнением насыщения (наполнения), некоторыми разработчиками предлагается другой подход, согласно которому анодирование производится в соответствии с традиционной технологией с той лишь разницей, что в электролит добавляется суспензия PTFE. Этот метод был запатентован компанией «U.S. Bunker Ramo Corp.» под номером GB 1170541 (1969). Разработчики отмечают, что их технология также может быть использована и с полиэтиленом, хотя смазочные свойства при этом могут ухудшиться.

Этот метод был запатентован компанией «U.S. Bunker Ramo Corp.» под номером GB 1170541 (1969). Разработчики отмечают, что их технология также может быть использована и с полиэтиленом, хотя смазочные свойства при этом могут ухудшиться.

Нанесение покрытия с последующим выщелачиванием:

Еще один, абсолютно новый подход, предлагает нанесение на анодный слой состав из частиц PTFE и ионов низкоплавких металлов, таких, как индий или свинец. После нанесения, верхний слой подвергается селективному кислотному травлению,в результате чего на поверхности остается насыщенное PTFE металлическое покрытие. Подробно этот способ описан в патенте GB 876209 (1961, «Glacier Bearings»), выданном на способ обработки упорного подшипника.

Уплотнение:

Несмотря на то, что процессы «уплотнения» и «наполнения» рассматриваются в данной статье отдельно друг от друга, различие между ними крайне незначительно. Перлштайн в своей таблице приводит коэффициенты истирания для 5 типов уплотнений. PTFE (раствор суспензии «DuPont», концентрация 5 мл/л) соответствует наименьшему из значений, 0,07

PTFE (раствор суспензии «DuPont», концентрация 5 мл/л) соответствует наименьшему из значений, 0,07

Технология, предлагаемая компанией «Henkel» (патент № WO0036190, 2000), представляет собой процесс уплотнения поверхности анодированного алюминия водными растворами фторполимеров и родственных веществ. Продолжительность цикла обработки – от 0.5 до 4 минут на 1 микрон слоя оксидной пленки. В технических материалах, разработанных компанией, содержится масса информации касательно качества осадка, сопротивления твердых материалов и т.д., однако нет данных относительно маслоемкости. Аналогами данного покрытия являются EP 1141448 and DE19858034.

Коммерческие факторы и применяемые стандарты:

В США твердое анодирование, наполненное PTFE, широко рекламируется несколькими предприятиями. Автор не располагает техническими подробностями и приносит извинения компаниям-разработчикам этих покрытий, не упомянутых здесь.

«Luke Engineering» использует «Lukon 24» (www. lukeeng.com), которое, как утверждает поставщик, соответствует спецификациям MIL-A-63576 (включая 3-ий тип наполнения тефлоном) и AMS-2482.

lukeeng.com), которое, как утверждает поставщик, соответствует спецификациям MIL-A-63576 (включая 3-ий тип наполнения тефлоном) и AMS-2482.

Среди наиболее известных марок также следует отметить «Tufram», «Sintef» и «Polyube». Кроме того, производители PTFE предлагают разнообразные составы для насыщения (наполнения) анодных оксидов на алюминии.

Так, например, «DuPont» в своих внутренних справочниках особо отмечает процесс плазменного анодирования алюминия с насыщением PTFE. 3М также выпустила довольно широкий спектр материалов для применения в этой же сфере под общим брендом «Dyneon» (http://cms.3m.com/cms/US/en/). Ряд предприятий используют PTFE материалы от «RO-59 Inc», США (www.members.aol.com/ro59inc/).

Еще один продукт, предлагаемый для применения с этой целью, – «Slickote Anodize» (Slickote PTFE 100), покрытие которым, по словам разработчиков, выдерживает более 1000 часов в камере соляного тумана после анодирования и уплотнения (www.slickkote.com). Могут ли воски использоваться для насыщения, пока остается не ясным. «SVST Inc» (www.svst.com) – один из производителей составов на основе фторсодержащих восков, предназначенных для наполнения холодным и горячим способами.

«SVST Inc» (www.svst.com) – один из производителей составов на основе фторсодержащих восков, предназначенных для наполнения холодным и горячим способами.

Выводы и заключения:

Мнение, принятое металлообрабатывающим сообществом США (в результате дискуссий с предприятиями и цехами, специализирующимися на выполнении данного процесса) состоит в том, что, хотя термин «насыщение» покрытия используется довольно широко, он не является верным.

Согласно общеизвестным положениям, размер пор оксидов слишком мал (менее 30 нм), чтобы вместить в себя частицы PTFЕ. В ответ на это поставщики PTFE утверждают, что их материалы содержат частицы достаточно маленького размера, чтобы проникнуть в поры оксидов.

Одно обстоятельство, вносящее разногласия в данный вопрос, – это наличие снимков металлографического среза, приводимых Йингом Лью. Принимая во внимание неоднозначность данного вопроса, в практической работе следует действовать логическим путем и признать, что незаряженные макромолекулы красящих веществ действительно могут проникнуть глубоко внутрь пор оксидов.

По мнению специалистов «RO-59 Inc.», если частицы PTFE способны достаточно легко проникнуть внутрь поверхности алюминия, они также легко смываются с этой поверхности. Возможно наличие химической реакции между PTFE и алюминием.

Для получения постоянного покрытия необходимо упрочнение химической связи. Используемые упрочняющие добавки не запатентованы, но охраняются коммерческой тайной.

Однако иллюстрации, приведенные на сайте «General Magnaplate» (www.magnaplate.com) не оставляют сомнений, что разработчики считают данный процесс наполнением.

Некоторые итальянские компании наносят PTFE на анодированный алюминий, но только после грунтовки поверхности. Подробности технологии пока не известны.

В своей работе, мало известной широкой аудитории, Шульц и Карре исследуют силу сцепления органических покрытий с алюминием, модифицированных различными способами. Ученые приводят математическую теорию, объясняющую взаимодействие поверхностной энергии и действия адгезии. Данное исследование представляет несомненный интерес, однако оно касается в большей степени физического аспекта силы сцепления, а не химического связывания.

Данное исследование представляет несомненный интерес, однако оно касается в большей степени физического аспекта силы сцепления, а не химического связывания.

Окончательным, хотя и не бесспорным, выводом настоящей работы является то, что, хотя наполнение оксидов в истинном смысле этого слова и встречается, оно в большинстве случаев представляет собой дополнение к основному процессу нанесения покрытия (сила сцепления которого достигается механическими способами сцепления покрытия с заполняемой поверхностью). Силой сцепления подобное покрытие обязано в большей степени химическому связыванию. Насколько это утверждение верно для оксидного слоя, формируемого в результате плазменного анодирования по технологии «Keronite», пока остается не ясным.

Что такое анодированная сталь?

Анодированная сталь – это сталь, на которую нанесено защитное покрытие для ее усиления и замедления воздействия коррозии. Хотя анодированная сталь может выглядеть как многие другие анодированные металлы, в частности алюминий, это не настоящий процесс анодирования, который создает стальное покрытие. Это связано с тем, что анодирование включает окисление поверхностного слоя самого фактического металла, что чаще всего делается с алюминием для получения защитного поверхностного слоя из оксида алюминия. Однако, когда сталь окисляется, в результате получается покрытие из оксида железа Fe 2 O 3 , более известного как ржавчина, которое практически не защищает нижележащий металл и может, на самом деле, увеличить вероятность нижележащий слой металла для коррозии. Следовательно, способ, который используется для создания изделий из анодированной стали, включает нанесение на металл других типов поверхностных слоев анодированного металла на основе оксидов цинка, алюминия или других барьерных соединений.

Это связано с тем, что анодирование включает окисление поверхностного слоя самого фактического металла, что чаще всего делается с алюминием для получения защитного поверхностного слоя из оксида алюминия. Однако, когда сталь окисляется, в результате получается покрытие из оксида железа Fe 2 O 3 , более известного как ржавчина, которое практически не защищает нижележащий металл и может, на самом деле, увеличить вероятность нижележащий слой металла для коррозии. Следовательно, способ, который используется для создания изделий из анодированной стали, включает нанесение на металл других типов поверхностных слоев анодированного металла на основе оксидов цинка, алюминия или других барьерных соединений.

Особенно эффективным способом создания анодированной стали является взаимодействие ее с гидроксидом калия, КОН или гидроксидом натрия, NaOH. При использовании этих химических веществ на поверхности растет слой магнетита, Fe 3 O 4 или дихроичного магнетита, который обеспечивает защиту лежащей в основе стали. В то время как сам магнетит имеет сине-черный цвет, дихроичный магнетит обладает оптическим эффектом, когда цветная радуга отражается от поверхности в зависимости от положения, с которого он просматривается. Часто анодированная стальная кухонная посуда демонстрирует этот эффект радуги или другие анодированные продукты, которые имеют некоторую эстетическую ценность. Хотя магнетит тесно связан с обычной ржавчиной химически, которая иногда состоит из соединений лепидокроцита γFeOOH или гетита αFeOOH, он обладает гораздо более стойкими и защитными свойствами, чем ржавчина.

В то время как сам магнетит имеет сине-черный цвет, дихроичный магнетит обладает оптическим эффектом, когда цветная радуга отражается от поверхности в зависимости от положения, с которого он просматривается. Часто анодированная стальная кухонная посуда демонстрирует этот эффект радуги или другие анодированные продукты, которые имеют некоторую эстетическую ценность. Хотя магнетит тесно связан с обычной ржавчиной химически, которая иногда состоит из соединений лепидокроцита γFeOOH или гетита αFeOOH, он обладает гораздо более стойкими и защитными свойствами, чем ржавчина.

Другой метод, используемый для создания анодированной стали, состоит в покрытии ее оксидами цинка или алюминия. Различные типы кислот используются в электролитической ванне для создания оксидов металлов покрытия, от хромовой кислоты до серной кислоты и борно-серной кислоты. Стальная часть действует как отрицательная анодная часть электрической цепи в электролите, а металл-донор, такой как цинк или алюминий, составляет положительный катод. Когда ток проходит через раствор, он вместе с кислотным основанием удаляет ионы металлов с катода и осаждает их на аноде.

Когда ток проходит через раствор, он вместе с кислотным основанием удаляет ионы металлов с катода и осаждает их на аноде.

Одна из проблем, возникающих при создании анодированной стали, заключается в том, что это благородный металл, который при этом связан с неблагородными металлами, такими как алюминий. Поскольку эти металлы имеют разные потенциалы коррозии, для неблагородного металла характерно образование гальванического слоя между ними, когда они соединены вместе. Гальваническая скорость коррозии зависит от общей площади поверхности, где встречаются два металла, и от того, насколько пассивны или активны их скорости коррозии по сравнению друг с другом.

Поэтому единственный коммерчески жизнеспособный процесс, когда анодированная сталь производится путем покрытия ее другим элементарным металлом, – это нержавеющая сталь и алюминий. Это происходит потому, что обычная сталь страдает от эффекта гальванической коррозии, который возникает с алюминием при попытке анодирования, и это предотвращает образование прочной связи между металлами. Гальваническая коррозия является еще большей проблемой при соединении алюминия с такими металлами, как медь, бронза и латунь, поэтому эти металлы обычно не анодируются вместе. Другая проблема, которая может помешать процессу анодирования, даже если нержавеющая сталь сопряжена с алюминием, заключается в том, что следы хлоридов загрязняют процесс. Такое загрязнение также приведет к серьезным гальваническим дефектам и сделает ненадежным анодированное покрытие.

Гальваническая коррозия является еще большей проблемой при соединении алюминия с такими металлами, как медь, бронза и латунь, поэтому эти металлы обычно не анодируются вместе. Другая проблема, которая может помешать процессу анодирования, даже если нержавеющая сталь сопряжена с алюминием, заключается в том, что следы хлоридов загрязняют процесс. Такое загрязнение также приведет к серьезным гальваническим дефектам и сделает ненадежным анодированное покрытие.

ДРУГИЕ ЯЗЫКИ

Что такое анодированное покрытие?

Анодированное покрытие – это слой молекул, который прикрепляется к поверхности металла, чтобы продлить срок его службы. Этот металл становится более легким в уходе и, как правило, намного тяжелее, чем металл без анодированного покрытия. Чтобы придать металлу этот слой, необходимо использовать герметик, кислоту и электричество; в противном случае весь процесс не даст правильного покрытия. В зависимости от того, как это сделано, анодированный металл может получиться по-разному. Почти каждый металл – кроме тех, которые отказываются интегрироваться с кислородом или испытывают трудности при этом – могут быть анодированы.

Почти каждый металл – кроме тех, которые отказываются интегрироваться с кислородом или испытывают трудности при этом – могут быть анодированы.

В отличие от многих покрытий и отделочных материалов, анодированное покрытие не является искусственным. Это слой заряженного кислорода или оксида, который образуется на поверхности металла. Этот тонкий слой добавляет некоторые преимущества, такие как твердость и жесткость, чем у металла без покрытия. Металл, который был анодирован, также легче поддерживать благодаря покрытию. Без покрытия некоторые металлы склонны к поломке или растрескиванию, но это покрытие делает металл гладким и простым в использовании.

Для нанесения анодированного покрытия на металл необходимы три вещи: кислота, заполненная кислородом, электричество от катода и герметик, такой как вода или раствор на основе никеля, чтобы сохранить слой постоянным. После погружения в заряженную кислоту металл удаляется и помещается в герметик. Это обычно проще, чем другие способы нанесения покрытия, и, как правило, также дешевле.

Существует четыре классификации анодированного покрытия, основанные на том, насколько оно прочное и что сделано для анодирования металла. И тип IA, и тип IB представляют собой тонкие слои, которые подвергаются воздействию небольшого количества электричества и хороши для изготовления общих деталей. С покрытием типа II используется немного больше электричества, и кислота становится намного сильнее. Последний тип, тип III, является самым твердым покрытием и требует многократного прохождения процесса анодирования с помощью раствора, подобного покрытию типа II.

Большинство металлов способны наносить анодированное покрытие, но не все. Если металл отказывается взаимодействовать или очень трудно интегрируется с кислородом, то металл использовать нельзя. Железо, сталь и любые другие черные или железосодержащие металлы не могут быть анодированы, потому что, хотя железо реагирует с кислородом, оно ржавеет в его присутствии.

ДРУГИЕ ЯЗЫКИ

способы проведения процедуры (+25 фото)

Алюминий – лучший металл для изготовления различных деталей. Его легко обрабатывать, металл имеет легкий вес, высокую прочность и не подвержен коррозии. Но при всех достоинствах внешний вид этого металла не привлекательный. На алюминиевой поверхности очень плохо удерживаются краски, а если на изделие не нанести какое-либо защитное покрытие, то оно покроется темными пятнами. Такая технология, как анодирование алюминия, позволит защитить металл от окисления, а также придаст эффектный внешний вид.

Его легко обрабатывать, металл имеет легкий вес, высокую прочность и не подвержен коррозии. Но при всех достоинствах внешний вид этого металла не привлекательный. На алюминиевой поверхности очень плохо удерживаются краски, а если на изделие не нанести какое-либо защитное покрытие, то оно покроется темными пятнами. Такая технология, как анодирование алюминия, позволит защитить металл от окисления, а также придаст эффектный внешний вид.

Что такое анодирование?

Анодирование или же анодное оксидирование – процесс, результатом которого является образование на поверхности металла оксидного покрытия. Металл окисляется. Оксидная пленка защищает металлическую поверхность от окислительных процессов, возникающих при взаимодействии алюминия и воздуха. При анодировании окисленное место не удаляется, а формируется более твёрдое покрытие. Технология похожа на воронение.

Для чего анодировать алюминий?

Данный металл при нахождении в естественной среде соединяется с кислородом, на поверхности образуется защитная пленка. Защитный слой не позволяет алюминию окисляться. Однако, эти природные оксиды очень тонкие и могут легко повреждаться. Данная проблема решается при помощи анодирования – это позволит улучшить устойчивость металла к неблагоприятным внешним факторам, а также придать более эффектный вид.

Защитный слой не позволяет алюминию окисляться. Однако, эти природные оксиды очень тонкие и могут легко повреждаться. Данная проблема решается при помощи анодирования – это позволит улучшить устойчивость металла к неблагоприятным внешним факторам, а также придать более эффектный вид.

После процедуры анодирования металлу не грозит коррозия. Защитная пленка, которая образуется на металле в процессе анодирования, отличается высокой стойкостью к износу. Такое покрытие не отслоится по пришествию времени.

Покрытие это не является нанесением именно защитного слоя, как это бывает при покрытии стали хромом или цинком. Оксидная пленка в процессе создания анодированного покрытия формируется непосредственно из самого металла. Анодировать можно не только алюминий, но и другие металлы – титан, магний.

Нередко к анодированию прибегают, когда нужно повысить именно декоративные качества данного металла и придать определенный оттенок. Среди цветов популярны светлый или темный золотистый, цвет жемчуга, серебро с матовым блеском. Цвета покрытия можно менять, используют для этого обычные анилиновые красители, использующиеся для одежды.

Цвета покрытия можно менять, используют для этого обычные анилиновые красители, использующиеся для одежды.

В промышленных условиях технология анодирования проводится в 20%-ом растворе серной кислоты. Однако, анодирование алюминия в домашних условиях с применением кислоты может быть опасным, кроме того, это очень неудобно. Вы же не станете использовать именно этот метод?

Существует и другая технология, она предполагает использование растворов углекислого натрия и хлористого натрия. Это сода и соль, которые есть на каждой кухне.

На видео: как работает анодирование.

Преимущества процедуры

Можно выделить несколько преимуществ, которые дает данная технология:

- анодированные алюминиевые профиля приобретают значительные защитные свойства;

- поверхность металла получается матовой и однородной;

- процесс позволяет устранить повреждения на поверхности – царапины, сколы, полосы;

- металл приобретает высокие декоративные свойства;

- толщина защитного слоя достаточно большая.

Способы анодирования алюминия

Теплое анодирование

Эта технология считается сравнительно простой. Ее можно повторить своими руками. Процесс проводится при комнатной температуре. С помощью простых манипуляций можно получить красивое цветное покрытие при помощи органических красителей. Если приложить определенные усилия, то можно получить несколько цветов на одной и той же детали.

Стоит вспомнить советское оружие – РПО-2, РПС-3, РПО-3. Эти ружья были зелеными, а этот цвет является результатом анодирования алюминия. В качестве красителя применяли зеленку, которая продается в каждой аптеке.

Технология имеет преимущества, но присутствуют и недостатки. Так, анодированный алюминий, обработанный таким образом, не имеет действительно высокой защиты от коррозии. В морской воде, а также в местах контакта с агрессивными металлами возникает коррозия. Обработка металла таким способом также не дает мощной механической защиты – поверхность легко царапается обыкновенной иголкой. Если технология нарушена, то покрытие и вовсе стирается рукой.

Если технология нарушена, то покрытие и вовсе стирается рукой.

Такое покрытие служит основой для покраски. Трудно представить такую высокую адгезию. Если после анодирования алюминиевого профиля окрасить его эпоксидной краской, то получится очень надежное покрытие и эстетичность. Эпоксидная краска будет держаться на поверхности очень много времени.

Теплое анодирование проводится очень просто. Первым делом обезжиривают детали и закрепляют их в подвесе. Выполняют анодирование до молочного оттенка, промывают деталь холодной водой. Окрашивают в горячем растворе красителя и закрепляют окрашенную поверхность в течение часа.

Холодная технология

Этот способ выполняется при низких температурах – от -10° до +10°. Метод изобрели по нескольким причинам: высокое качество, прочность, твердость анодного слоя, а также низкая скорость растворения поверхности и большая толщина слоя. Обычно в домашних условиях анодирование алюминиевых сплавов проводят именно таким образом.

Слой со стороны металла растет, а с внешней стороны – растворяется. Скорость равна тому же показателю при теплом анодировании. Однако, холодная технология может продемонстрировать низкие скорости растворения внешней пленки. Из-за этого и формируется толстый слой. При теплом методе внешний слой растворяется так же быстро, как растет внутренний – получить твердую пленку значительно сложней.

Данная технология требует хорошего охлаждения деталей – только так можно получить качественный результат. Покрытие будет твердым и износостойким. Так, подводному ружью, которое анодировано таким образом, соленая морская вода уже не сможет навредить.

Единственный минус процедуры – невозможность использования органических красителей. Окраска – это естественный процесс, а цвет зависит от состава материала, который обрабатывается. Оттенки в процессе меняются – от зеленого до темного, нередко такая технология дает черный цвет.

Вначале деталь обезжиривают и закрепляют в специальном подвесе. Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Технология твердого анодирования

Твердое анодирование алюминия также позволяет получить твердую и прочную пленку. Технология эта широко применяется в промышленности. Особенность этого способа в том, что в процессе задействован не один, а несколько электролитов. Так, используется не только серная кислота, но и борная, винная, уксусная или щавелевая. Плотность тока медленно растет и за счет изменения структуры на поверхности растет пленка повышенной прочности.

Необходимое оборудование

Мы знаем, что такое анодирование, а теперь следует узнать, какое оборудование для анодирования нужно. Для работы потребуется несколько ванн для разных деталей по размеру. Ванны должны быть алюминиевыми. Еще один вариант – пластик или полиэтилен. Дно и стенку ванны из пластика покрывают алюминиевой фольгой. Это нужно для создания анодно-катодной установки.

Это нужно для создания анодно-катодной установки.

Ванна должна обладать хорошими характеристиками теплоизоляции – тогда электролит не будет сильно нагреваться, и его не придется часто менять.

Далее изготавливают катод из свинца. Его делают из листового материала. Площадь этого катода должна быть в два раза выше, чем площадь поверхности обрабатываемой детали. Катодная пластина должна иметь отверстия – через них будут выходить газы.

Когда катод готов, следует приготовить электролит, залить его в ванну, окунуть деталь и подключить к плюсовой клемме источника тока. Свинцовую пластину соединяют с минусовой клеммой. Чтобы металл анодировал, подойдет источник питания на 12 В и 1,5 А. Что касается временных затрат, то для небольших деталей процесс займет около получаса. Для процесса анодирования алюминиевого профиля потребуется несколько часов.

Цвет может быть различным в зависимости от режимов анодирования. С помощью анилиновых красителей алюминиевые детали окрашиваются даже в черный цвет.

Для изготовления анодированного алюминия в домашних условиях у каждого в доме есть необходимое оборудование. Это значит, что можно легко создавать эффектные детали, на которых будет прочный защитный и декоративный слой.

Покраска алюминия в домашних условиях (2 видео)

Анодированный алюминий (25 фото)

ROSA

Очистка и обслуживание

В чём состоится очистка и обслуживание алюминиевых, осветительных опор? В целом, анодированные поверхности характеризуются высокой устойчивостью на загрязнения, однако содержание декоративной поверхности высоких опор во время эксплуатации, может потребоваться периодическая очистка. Для чего? Некоторые виды загрязнений, в виду своих свойств, остаются на поверхности опоры, тем самым ухудшают декоративные свойства. В случае опор, чаще всего,- это загрязняющие вещества, типичные для высокоиндустриальных областей: вещества, которые возникают в процессе эксплуатации дорог, промышленных заводов и.т.п. Частота очистки и обслуживания зависит в основном от решения пользователя. Подавляющее большинство внешних факторов, не могут отрицательно повлиять на качество и долговечность анодированной поверхности.

В случае опор, чаще всего,- это загрязняющие вещества, типичные для высокоиндустриальных областей: вещества, которые возникают в процессе эксплуатации дорог, промышленных заводов и.т.п. Частота очистки и обслуживания зависит в основном от решения пользователя. Подавляющее большинство внешних факторов, не могут отрицательно повлиять на качество и долговечность анодированной поверхности.

Важно! Для очистки и обслуживания анодированных опор необходимо использовать исключительно нейтральные средства pH (5-9). Кроме того, не следует использовать материалы и предметы, которые могут глубоко поцарапать , и тем самым повредить анодированный слой.

После удаления загрязнений, поверхность необходимо промыть чистой водой до полного удаления остатков чистящих веществ.

Пример очистки и обслуживания анодированных опор при использовании традиционных чистящих средств и обслуживания для алюминиевых, анодированных поверхностей. В случае, чрезвычайно тяжёлых для удаления загрязнений, часто образующихся при кристаллизации солевых соединений, рекомендуется использовать специально предназначенные для этого средства. Эти продукты, как правило, эффективно растворяют все типы загрязнений, не повреждая верхний анодированный слой. Примером такого применения может быть удаление солевого осадка из системы подачи воды с морской водой после процесса опреснения с поверхности анодированной опоры, установленной в Саудовской Аравии. Этот вид воды в своем составе содержит много минеральных соединений. Из-за высоких температур окружающей среды вода быстро испаряется, оставляя твердый осадок на поверхности опоры. На рисунке ниже показана анодированная конструкция опоры до и после очистки с помощью Calnex C.

Эти продукты, как правило, эффективно растворяют все типы загрязнений, не повреждая верхний анодированный слой. Примером такого применения может быть удаление солевого осадка из системы подачи воды с морской водой после процесса опреснения с поверхности анодированной опоры, установленной в Саудовской Аравии. Этот вид воды в своем составе содержит много минеральных соединений. Из-за высоких температур окружающей среды вода быстро испаряется, оставляя твердый осадок на поверхности опоры. На рисунке ниже показана анодированная конструкция опоры до и после очистки с помощью Calnex C.

Анодирование алюминия | Промышленная обработка металлов

Анодирование – это процесс электрохимического преобразования, при котором образуется оксидная пленка, обычно на алюминии, в электролите (химическом растворе). Алюминиевые части являются анодом (отсюда и термин «анодирование»), и ток проходит между ними и катодом, обычно плоскими алюминиевыми стержнями, через упомянутый выше электролит (чаще всего используется серная кислота). Существуют различные типы анодирования, чаще всего называемые анодированием хромовой кислоты типа I, анодированием серной кислоты типа II и твердым анодированием типа III или твердым покрытием из обозначения Mil-A-8625.Другими менее распространенными типами являются фосфорная кислота и анодированный титан. Анодирование представляет собой пористую структуру, которая вырастает из основного алюминия и очень хорошо впитывает окрашенный краситель. Это делается путем вторичной операции с органической или неорганической окраской. Anoplate обрабатывает черный, синий, красный, золотой, а также небольшие партии зеленого и серого с использованием стандартных органических красителей. Мы также проводим электролитическое окрашивание (Anoplate’s AnoBlack EC и EC7), которое дает серо-черный цвет с использованием неорганических солей металлов.Любой цветной анодированный материал необходимо запечатать после обработки, чтобы сохранить цвет.

Существуют различные типы анодирования, чаще всего называемые анодированием хромовой кислоты типа I, анодированием серной кислоты типа II и твердым анодированием типа III или твердым покрытием из обозначения Mil-A-8625.Другими менее распространенными типами являются фосфорная кислота и анодированный титан. Анодирование представляет собой пористую структуру, которая вырастает из основного алюминия и очень хорошо впитывает окрашенный краситель. Это делается путем вторичной операции с органической или неорганической окраской. Anoplate обрабатывает черный, синий, красный, золотой, а также небольшие партии зеленого и серого с использованием стандартных органических красителей. Мы также проводим электролитическое окрашивание (Anoplate’s AnoBlack EC и EC7), которое дает серо-черный цвет с использованием неорганических солей металлов.Любой цветной анодированный материал необходимо запечатать после обработки, чтобы сохранить цвет.

Анодирование хромовой кислотой:

Анодирование хромовой кислотой или анодирование типа I приводит к самому тонкому анодному покрытию из трех основных типов; обычно порядка 0,00002–0,0001 дюйма (от 20 до 100 микродюймов) на поверхность. Хромовый анодированный алюминий, будучи тонким, при должном уплотнении обеспечивает такую же защиту от коррозии, что и более толстый серный анод с твердым покрытием. Хромированный анодированный материал выглядит более серым по цвету и, будучи более тонким, поглощает меньше цвета при окрашивании.Это ограничивает анодирование хромовой кислотой в качестве декоративной отделки, однако его можно окрасить в черный цвет для использования в качестве неотражающего защитного покрытия на корпусах для оптических компонентов. Даже окрашенный в черный цвет хромовый анодированный материал на вид светлее (более серый), чем обычный черный серный анодированный материал. Для того, чтобы хромовое анодирование принимало черный краситель, необходимо повысить температуру хромовой кислоты, поэтому это не делается каждый день и должно быть запланировано соответствующим образом.

Хромовый анодированный алюминий, будучи тонким, при должном уплотнении обеспечивает такую же защиту от коррозии, что и более толстый серный анод с твердым покрытием. Хромированный анодированный материал выглядит более серым по цвету и, будучи более тонким, поглощает меньше цвета при окрашивании.Это ограничивает анодирование хромовой кислотой в качестве декоративной отделки, однако его можно окрасить в черный цвет для использования в качестве неотражающего защитного покрытия на корпусах для оптических компонентов. Даже окрашенный в черный цвет хромовый анодированный материал на вид светлее (более серый), чем обычный черный серный анодированный материал. Для того, чтобы хромовое анодирование принимало черный краситель, необходимо повысить температуру хромовой кислоты, поэтому это не делается каждый день и должно быть запланировано соответствующим образом.

Анодирование хромовой кислоты Характеристики:

- Подходит для деталей с жесткими допусками: не меняет размеров

- Может быть окрашен в черный цвет – другие цвета не практичны

- Подходит для склеивания

- Непроводящий

- Подходит для сварных деталей и сборки

Анодирование хромовой кислоты Области применения:

- Компоненты, подвергнутые прецизионной механической обработке

- Компоненты аэрокосмической отрасли

- Сварные компоненты и узлы

- В качестве основы для краски / грунтовки

Анодирование борной серной кислоты (BSAA0002):

-Анодирование с использованием серной кислоты (BSAA) является альтернативой анодированию с использованием хромовой кислоты (CAA) из-за проблем, связанных с окружающей средой, безопасностью и здоровьем работников, а также с соответствующими затратами, связанными с продолжением использования процессов с шестивалентным хромом, таких как CAA. Основные области применения включают авиационные и аэрокосмические компоненты. Он соответствует стандарту MIL-A-8625, Type Ic и аэрокосмическим спецификациям, включая BAC 5632 компании Boeing. Он используется для защиты от коррозии и адгезии краски. Адгезия краски равна или выше, чем у хромовой кислоты, и этот процесс более энергоэффективен, чем процессы на основе хрома.

Основные области применения включают авиационные и аэрокосмические компоненты. Он соответствует стандарту MIL-A-8625, Type Ic и аэрокосмическим спецификациям, включая BAC 5632 компании Boeing. Он используется для защиты от коррозии и адгезии краски. Адгезия краски равна или выше, чем у хромовой кислоты, и этот процесс более энергоэффективен, чем процессы на основе хрома.Анодирование борно-серной кислотой Характеристики:

- Подходит для деталей с жесткими допусками: не изменяет размеры

- Защита от коррозии

- Подходит для склеивания

- Непроводящий

Анодирование серно-борной кислотой Применения:

- Прецизионно обработанные компоненты

- Аэрокосмические / авиационные компоненты

- Как краска / основная основа

Анодирование серной кислотой:

Сернокислотный процесс является наиболее распространенным методом анодирования.Пленки процесса анодирования серной кислотой имеют толщину от 0,001 до 0,001 дюйма. Общая толщина сформированного покрытия составляет 67 процентов проникновения в основу и 33 процентов роста по сравнению с первоначальным размером детали. Он особенно подходит для применений, где требуются твердость и устойчивость к истиранию. Однако там, где детали подвергаются значительным нагрузкам (например, детали самолетов), возможное присутствие остатков коррозионной кислоты нежелательно. Пористая природа пленок серной кислоты перед герметизацией используется с особым преимуществом при производстве окрашенных поверхностей алюминия и его сплавов.Пористый оксид алюминия хорошо впитывает красители, а последующая герметизация помогает предотвратить потерю цвета при эксплуатации. Хотя окрашенные анодированные пленки достаточно устойчивы к цвету, они имеют тенденцию к обесцвечиванию при длительном воздействии прямых солнечных лучей. Некоторые из цветов: черный, красный, синий, зеленый, городской серый, коричневый койот и золотой. Детали можно обрабатывать химическим или механическим способом перед анодированием для получения матовой (неотражающей) поверхности.

Общая толщина сформированного покрытия составляет 67 процентов проникновения в основу и 33 процентов роста по сравнению с первоначальным размером детали. Он особенно подходит для применений, где требуются твердость и устойчивость к истиранию. Однако там, где детали подвергаются значительным нагрузкам (например, детали самолетов), возможное присутствие остатков коррозионной кислоты нежелательно. Пористая природа пленок серной кислоты перед герметизацией используется с особым преимуществом при производстве окрашенных поверхностей алюминия и его сплавов.Пористый оксид алюминия хорошо впитывает красители, а последующая герметизация помогает предотвратить потерю цвета при эксплуатации. Хотя окрашенные анодированные пленки достаточно устойчивы к цвету, они имеют тенденцию к обесцвечиванию при длительном воздействии прямых солнечных лучей. Некоторые из цветов: черный, красный, синий, зеленый, городской серый, коричневый койот и золотой. Детали можно обрабатывать химическим или механическим способом перед анодированием для получения матовой (неотражающей) поверхности.

Подробнее об анодировании серной кислотой здесь.

Анодирование на основе серной кислоты Преимущества:

- Менее дорогой, чем другие типы анодирования, с точки зрения используемых химикатов, нагрева, энергопотребления и продолжительности времени для получения необходимой толщины.

- Больше сплавов можно обработать.

- Тверже, чем хромовое анодирование.

- Более чистая отделка позволяет окрашивать с большим разнообразием цветов.

- Обработка отходов проще, чем хромовое анодирование, что также помогает снизить затраты.

Анодирование серной кислотой Области применения:

- Оптические компоненты

- Корпуса гидравлических клапанов

- Военное оружие

- Корпуса компьютеров и электроники

- Механическое оборудование

Жесткое анодирование (Hardcoat):

Анодирование твердым покрытием, в то время как обычно сделанный в электролите на основе серной кислоты, он намного толще и плотнее, чем более традиционный серный анод. Hardcoat предназначен для алюминиевых компонентов, подверженных экстремальному износу, где требуется превосходная стойкость к истиранию, или в агрессивных средах, где необходимо более толстое, твердое и долговечное покрытие. Это также может быть полезно там, где требуется усиленная электрическая изоляция. Поскольку в некоторых случаях твердый анодированный слой может составлять до нескольких тысячных долей, это делает этот тип анодирования кандидатом для восстановления изношенных или неправильно обработанных компонентов.

Hardcoat предназначен для алюминиевых компонентов, подверженных экстремальному износу, где требуется превосходная стойкость к истиранию, или в агрессивных средах, где необходимо более толстое, твердое и долговечное покрытие. Это также может быть полезно там, где требуется усиленная электрическая изоляция. Поскольку в некоторых случаях твердый анодированный слой может составлять до нескольких тысячных долей, это делает этот тип анодирования кандидатом для восстановления изношенных или неправильно обработанных компонентов.

Жесткое анодирование Характеристики:

- Повышенная износостойкость

- Непроводящая

- Может восстанавливать изношенные поверхности алюминия

- Улучшать поверхность деталей для скольжения

- Может быть окрашен в черный цвет; другие цвета менее декоративны

- Поверхность тверже инструментальной стали

- Можно шлифовать или шлифовать

Твердое анодирование Применения:

- Клапаны

- Поршни

- Скользящие детали

- Механизмы петли

- Кулачки

- Шестерни

- Шарнирные соединения

- Изоляционные пластины

- Противовзрывные экраны

Анодирование титана:

Анодирование титана означает контролируемое создание оксидной пленки на поверхности титановых деталей. Анодирование титана используется по многим причинам, от идентификации деталей в медицинском оборудовании до контроля коррозии и склеивания в аэрокосмической отрасли. В зависимости от марки титанового сплава он может быть анодирован во многих разных цветах, однако Anoplate предлагает эту отделку только в сине-сером цвете.

Анодирование титана используется по многим причинам, от идентификации деталей в медицинском оборудовании до контроля коррозии и склеивания в аэрокосмической отрасли. В зависимости от марки титанового сплава он может быть анодирован во многих разных цветах, однако Anoplate предлагает эту отделку только в сине-сером цвете.

Anoplate может предложить эту отделку для AMS 2488 Type II и ряд уникальных спецификаций клиентов.

Анодирование титана Характеристики:

- Используется для окраски титана

- Используется для помощи в поиске трещин под напряжением в основном материале

- Повышенная коррозионная стойкость

- Улучшает адгезию сухой пленки смазки или краски

Титан Применение анодирования:

- Детали самолетов

- Медицинские приборы

- Компоненты космических аппаратов

Электролитическое двухэтапное анодирование – AnoBlack EC

Целью анодирования является формирование слоя оксида алюминия, который защитит алюминий под ним Это. Слой оксида алюминия имеет гораздо более высокую устойчивость к коррозии и истиранию, чем алюминий. Этап анодирования происходит в резервуаре, который содержит раствор серной кислоты и воды. После завершения анодирования детали можно погрузить в дополнительный резервуар для окрашивания, чтобы получить глубокий черный тон вместо стандартного прозрачного или серебристого покрытия.

Слой оксида алюминия имеет гораздо более высокую устойчивость к коррозии и истиранию, чем алюминий. Этап анодирования происходит в резервуаре, который содержит раствор серной кислоты и воды. После завершения анодирования детали можно погрузить в дополнительный резервуар для окрашивания, чтобы получить глубокий черный тон вместо стандартного прозрачного или серебристого покрытия.

Области применения:

- Медицинские приборы и инструменты

- Аэрокосмические компоненты (космические аппараты)

- Оптика

Для вопросов или получения дополнительной информации о любой из наших отделок и индивидуальных покрытий или для начала выбора подходящего отделка для вашего проекта Свяжитесь с нами сегодня .

Свяжитесь с нами в Интернете

(315) 471-6143

Все, что вам нужно знать об анодировании алюминия

Когда вам нужны металлические прототипы или детали с превосходными механическими свойствами и специализированным эстетическим дизайном, анодирование алюминия – это лучший вариант. отличный вариант. Процесс анодирования формирует слой оксида на металлической детали, эффективно увеличивая коррозионную стойкость, а также улучшая визуальные качества и предохраняя поверхность от царапин.

отличный вариант. Процесс анодирования формирует слой оксида на металлической детали, эффективно увеличивая коррозионную стойкость, а также улучшая визуальные качества и предохраняя поверхность от царапин.

Анодирование алюминия – чрезвычайно надежный метод последующей обработки.Он не только улучшает свойства и внешний вид детали, но и обеспечивает лучшую адгезию для грунтовок и клеев. В этом методе используются анодные пленки, которые обеспечивают уникальные эстетические эффекты, такие как прозрачные покрытия, отражающие свет, или толстые покрытия, которые могут поглощать матрицы.

Несмотря на то, что анодирование алюминия влияет на механические свойства металлических деталей, оно не ухудшает естественный внешний вид материала. Хотя процесс анодирования также может применяться к другим металлам, таким как титан, цинк и магний, алюминий, безусловно, является наиболее широко используемым из связки.

В рамках обширного предложения 3ERP по отделке поверхностей высшего качества вы можете воспользоваться нашей услугой по анодированию алюминия, чтобы улучшить функциональность и внешний вид ваших металлических деталей и прототипов. Чтобы помочь вам принять правильное решение о постобработке, вот все, что вам нужно знать об анодировании алюминия.

Чтобы помочь вам принять правильное решение о постобработке, вот все, что вам нужно знать об анодировании алюминия.

Как работает процесс анодирования алюминия

Чтобы должным образом анодировать алюминиевые детали, поверхность необходимо сначала очистить и ополоснуть перед помещением в ванну с электролитическим раствором, в основном серным или серным. хромовая кислота.Это обеспечивает электропроводящее покрытие, которое содержит ряд положительных и отрицательных ионов.

Так как же на самом деле работает этот процесс? Итак, как только процесс анодирования начался, положительный электрический заряд проходит через алюминий, а отрицательный заряд – на пластины в электролите. В основном, электрический ток заставляет положительные ионы притягиваться к отрицательно заряженным пластинам, в то время как отрицательные ионы притягиваются к алюминиевой части, которая является положительным анодом.

Отсюда электрохимическая реакция заставляет поры открываться на поверхности алюминия, чтобы положительные ионы могли выйти. Эти поры, образующие однородный геометрический узор, проникают в основание детали. Комбинация поверхности алюминия и отрицательно заряженных ионов создает барьерный слой, который известен в процессе анодирования алюминия как поверхностный слой, который делает детали устойчивыми к коррозии.

Эти поры, образующие однородный геометрический узор, проникают в основание детали. Комбинация поверхности алюминия и отрицательно заряженных ионов создает барьерный слой, который известен в процессе анодирования алюминия как поверхностный слой, который делает детали устойчивыми к коррозии.

В настоящее время существует четыре различных варианта процесса анодирования алюминия, каждый из которых имеет явные преимущества перед другим other

Анодированный тип I: Это самый основной тип, использующий хромовую кислоту для производства тонких и пластичных анодированный слой на алюминиевой детали.

Анодированный тип II: Вместо хромовой кислоты в типе II используется серная кислота для получения более толстого анодированного слоя на детали, что делает ее более подходящей для окрашивания.

Анодированный тип III: Подобно типу II, в этом методе также используется серная кислота, но образуется более толстый анодированный слой, который также подходит для окрашивания. Это также широко известно как «твердое анодирование».

Это также широко известно как «твердое анодирование».

Химическая пленка / алодин: Этот метод включает покрытие детали алодином для получения результатов, сравнимых с анодированием.

Хотя хромовая кислота широко использовалась производителями при разработке процесса анодирования алюминия в начале 1900-х годов, большинство деталей в настоящее время анодируется серной кислотой (тип II и тип III).

Анодирование алюминиевых деталей также предоставляет множество возможностей для добавления цвета. Процесс окрашивания заключается в впрыскивании пигмента в пустые поры детали. Как только цветной пигмент достигает поверхности, он запечатывается, чтобы сохранить выбранный цвет.Это создает визуальный эффект, который не исчезает и не стирается, сохраняя внешний вид ваших деталей в превосходной форме.

Преимущества анодирования алюминиевых деталей

Вы можете этого не осознавать, но вы, вероятно, взаимодействуете с продуктами и деталями, которые анодируются ежедневно. Процесс анодирования алюминия обычно используется для широкого спектра применений, при производстве деталей, которые вы регулярно найдете в самолетах, потребительских товарах, спортивном оборудовании и электронике, и это лишь некоторые из них.

Процесс анодирования алюминия обычно используется для широкого спектра применений, при производстве деталей, которые вы регулярно найдете в самолетах, потребительских товарах, спортивном оборудовании и электронике, и это лишь некоторые из них.

Существует ряд преимуществ, которые вы можете использовать при анодировании алюминиевых деталей как визуально, так и механически. Во-первых, детали из анодированного алюминия исключительно прочные и твердые. Его способность повышать стойкость к истиранию и коррозии делает этот процесс идеальным для деталей, которые будут размещаться в суровых условиях. Он также обеспечивает отличную теплоизоляцию металлических деталей.

Процесс анодирования алюминия продлевает срок службы металлических деталей по сравнению с необработанными.Покрытие намного тоньше, чем краски и порошки, но при этом обеспечивает более твердую поверхность.

Еще одним преимуществом анодирования алюминиевых деталей является то, что она обеспечивает экологически чистую отделку, что делает ее легко перерабатываемой. И, пожалуй, самое главное, техника постобработки доступна по сравнению с покраской и порошковой окраской.

И, пожалуй, самое главное, техника постобработки доступна по сравнению с покраской и порошковой окраской.

Следует ли анодировать алюминиевые детали?

Теперь, когда вы знаете больше об анодировании алюминия, вы можете решить, подходит ли этот процесс для ваших деталей.Если вам нужны функциональные алюминиевые детали, которые будут подвергаться коррозии или износу, например детали самолетов или потребительские товары, этот метод последующей обработки удовлетворит ваши потребности. Анодирование алюминия также выглядит привлекательно, особенно потому, что вы можете добавить цвет вашим деталям, сохранив при этом металлический блеск.

Если вы хотите узнать больше о том, как этот метод может помочь улучшить ваши прототипы и детали, свяжитесь с группой экспертов 3ERP, чтобы узнать, как анодирование алюминия может улучшить ваши собственные производственные планы.

Что такое анодированный алюминий и можно ли покрывать анодированный алюминий

Что такое анодированный алюминий и можно ли на него покрытие? Мы исследуем состав анодированного алюминия и взаимодействие поверхности с кремниевыми покрытиями. Мы также разгадываем загадку покрытия!

Мы также разгадываем загадку покрытия!

Анодирование – это процесс электрохимического окисления поверхности алюминия для получения стабильной пленки оксида алюминия (Al 2 O 3 ), которая намного толще, чем пленка естественного оксида (несколько нанометров), образованная естественным образом на поверхности алюминия в окружающая атмосфера.Возможно нанесение силиконового покрытия на анодированный алюминий.

Из этого сообщения в блоге вы узнаете:

|

Фон

CVD-покрытие SilcoTek может применяться к большинству алюминиевых сплавов (кроме серии 5000).Покрытие анодированным алюминием также показало отличные результаты. Однако было несколько случаев, когда детали из анодированного алюминия выглядели визуально «без покрытия» (без характерных цветов), и было невозможно измерить какой-либо ИК-сигнал или толщину покрытия, что указывало на минимальное измеримое осаждение на поверхности деталей. Это было настоящей загадкой для нашей команды. Как деталь с покрытием может выглядеть без покрытия?

Однако было несколько случаев, когда детали из анодированного алюминия выглядели визуально «без покрытия» (без характерных цветов), и было невозможно измерить какой-либо ИК-сигнал или толщину покрытия, что указывало на минимальное измеримое осаждение на поверхности деталей. Это было настоящей загадкой для нашей команды. Как деталь с покрытием может выглядеть без покрытия?

В этом сообщении блога будет обсуждаться влияние анодирования и твердого анодирования на поверхность алюминия, а также то, как они могут повлиять на успех процесса нанесения покрытия SilcoTek.

Может ли SilcoTek покрыть мою деталь? Обратитесь к нашему Руководству по совместимости материалов, чтобы получить полный список материалов, которые мы можем покрывать и не можем покрывать.

Поверхность для анодирования алюминия

Известно, что поверхность анодированного алюминия имеет две различные морфологии: непористые оксидные пленки барьерного типа и оксидные пленки пористого типа, в зависимости, главным образом, от природы анодирующего электролита. Упрощенное практическое правило состоит в том, что электролиты, в которых образованная оксидная пленка полностью нерастворима, образуют непористые пленки барьерного типа, тогда как электролиты, в которых образованная оксидная пленка является малорастворимой, образуют пленки пористого типа.

Упрощенное практическое правило состоит в том, что электролиты, в которых образованная оксидная пленка полностью нерастворима, образуют непористые пленки барьерного типа, тогда как электролиты, в которых образованная оксидная пленка является малорастворимой, образуют пленки пористого типа.

Примеры непористых материалов включают раствор нейтральной борной кислоты, водные растворы бората или винного камня аммония (pH 5-7), тетраборат аммония в этиленгликоле и несколько органических электролитов, включая лимонную, яблочную и гликолевую кислоты. Эти электролиты образуют непористые барьерные пленки.

Примеры пористых оксидных пленок многочисленны и используются в основном в коммерческих услугах и включают серную, фосфорную, хромовую и щавелевую кислоты практически в любой концентрации. 1 Эти электролиты образуют пористые (и намного более толстые) оксидные пленки, и большинство анодированных деталей, которые мы получаем, попадают в эту категорию.Поэтому следующее обсуждение будет сосредоточено на этом типе анодирования.

Рисунок 1: основная структура анодированного оксида алюминия 3

Основная структура пористой анодированной оксидной пленки состоит из двух слоев – тонкого и плотного непористого барьерного слоя, непосредственно контактирующего с металлическим алюминием, и очень пористого внешнего слоя со столбчатой структурой. Толщина барьерного слоя составляет менее 0,5-2% от общей толщины оксидной пленки. 2 Схематическое изображение слоев показано на рисунке 1 выше. 3

Процесс анодирования

Анодирование алюминия включает динамическую конкуренцию между ростом оксида и одновременным растворением в кислотном электролите. Процесс является самоограничивающимся, потому что образовавшийся оксид не является проводящим и препятствует прохождению тока, когда он достигает определенной толщины, в этот момент оксид не может перерасти скорость своего собственного растворения, и оксид достигнет равновесной толщины. Для выращивания значительно более толстых пленок из анодированного оксида в начале 1960-х годов была изобретена технология, названная «твердым анодированием». Этот метод отличается более низкими температурами и более высокими плотностями тока, что позволяет обеспечить высокую скорость роста оксидов (50-10 мкм / час) при одновременном снижении растворения оксидов в кислоте. 4 В результате получается более толстая оксидная пленка, которая механически тверже и более устойчива к истиранию.

Этот метод отличается более низкими температурами и более высокими плотностями тока, что позволяет обеспечить высокую скорость роста оксидов (50-10 мкм / час) при одновременном снижении растворения оксидов в кислоте. 4 В результате получается более толстая оксидная пленка, которая механически тверже и более устойчива к истиранию.

На рисунке 2 ниже показано сравнение изображений, полученных с помощью сканирующего электронного микроскопа, между поверхностями из анодированного оксида алюминия, сформированными мягким (то есть обычным) анодированием (МА) и жестким анодированием (НА). 4 Жесткое анодирование позволяет создавать более крупные и глубокие поры (глубина пор составляет 110 мкм для HA против 3,8 мкм для MA).

Рисунок 2: Сравнение SEM поверхностей анодного оксида алюминия, образованных МА и НА 4

Влияние на процесс нанесения покрытия SilcoTek