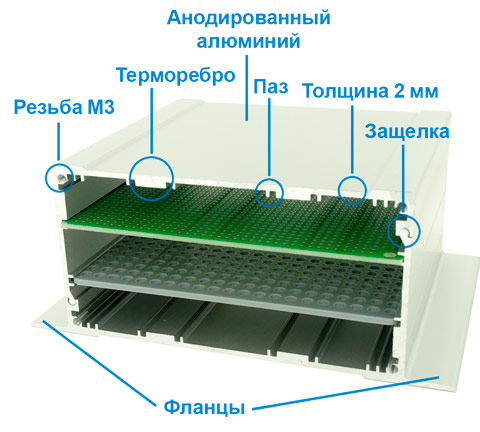

Анодирование алюминиевого профиля под заказ

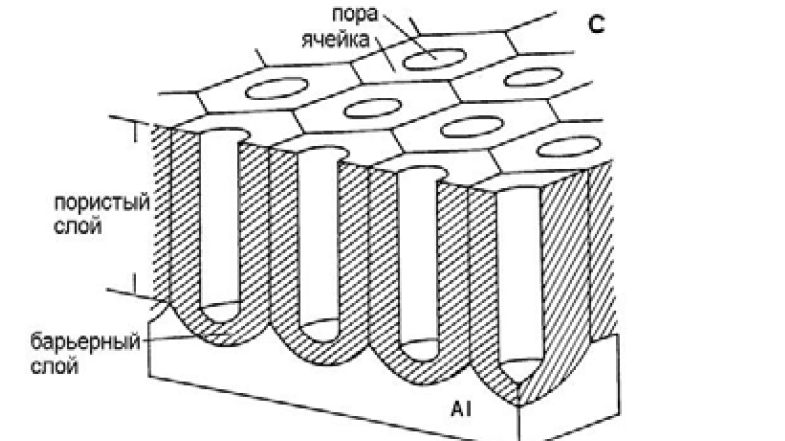

Анодирование алюминиевого профиля под заказТри линии анодирования общей производительностью более 100 тыс. м2/месАнодирование алюминия – это специальная технология электрохимической обработки в электролитах (обычно на основе серной кислоты), в результате которой на поверхности изделий образуется красивое и при этом прочное износостойкое покрытие. Анодная плёнка представляет собой строго структурированный в виде шестиугольных ячеек оксид алюминия. Анодный слой «вырастает» непосредственно из металла, поэтому риск межслойной коррозии и отслоения покрытия исключен. По желанию заказчика эти ячейки можно наполнить красителем, тогда помимо красивого металлического блеска покрытие приобретет еще и оригинальный цвет.

Свойства анодных покрытий:

- износостойкость и превосходная долговечность;

- высокая твёрдость и механическая стойкость к внешним повреждениям;

- стойкость к коррозии;

- живой металлический блеск, возможность создания оригинального внешнего вида при помощи шлифования или дробеструйной обработки;

- возможность окрашивания в различные цвета;

- отсутствие горючих материалов в составе покрытия;

- диэлектрические свойства;

- простота в уходе.

Качество анодирования гарантировано Сертификатами Qualanod ARCHITECTURE & DECORATIVE

Соответствие актуальным международным нормам качества

Постоянное подтверждение показателей в европейских экспертных организациях

Полный контроль всего процесса производства

Типы анодных покрытий

Декоративное анодированиеСамой важной характеристикой такого типа покрытий является внешний вид и текстура поверхности. Этот тип анодирования используется в различных декоративных элементах, фурнитуре, а так же в светоотражателях, поскольку свойства блестящего алюминия близки по отражательным характеристикам к серебру.

Промышленное анодирование

Внешний вид вторичен, важны именно функциональные свойства покрытия: защитные качества, микротвердость, электроизоляционные характеристики или теплоизлучательные свойства. Такой тип анодирования применяется в различных отраслях техники, а так же в элементах конструкций внешний вид которых не имеет большого значения, например при расположении элементов в невидимых зонах.

Такой тип анодирования применяется в различных отраслях техники, а так же в элементах конструкций внешний вид которых не имеет большого значения, например при расположении элементов в невидимых зонах.

Архитектурное анодирование

В этом виде анодирования важны и внешний вид, и устойчивость к внешним воздействиям. Из названия становится понятно, что основной областью применения этого типа покрытий являются элементы архитектурных конструкций. Например, здание библиотеки Нью–Бодлеан в Оксфорде построено в 1930–ых годах, а примененный в отделке анодированный алюминий всё ещё находится в отличном состоянии, несмотря на постоянное воздействие неустойчивого и влажного английского климата. Именно с введения единых стандартов для этого типа анодирования почти 50 лет назад берет свою историю одна из наиболее авторитетных международных и общепризнанных систем качества в области анодирования алюминия — QUALANOD.

Сплавы, подходящие для анодирования

Большинство распространенных сплавов подходят для нанесения анодных покрытий, однако конечный внешний вид изделий и ожидаемые функциональные качества плёнок будут отличаться в зависимости от содержащихся легирующих элементов и их количества в сплаве.

Чтобы получить максимально одинаковый внешний вид всех изделий на одном объекте настоятельно рекомендуем использовать металл одной партии (плавки).

С целью получения оптимальных результатов наши технологи могут подобрать индивидуальные режимы обработки для ваших изделий.

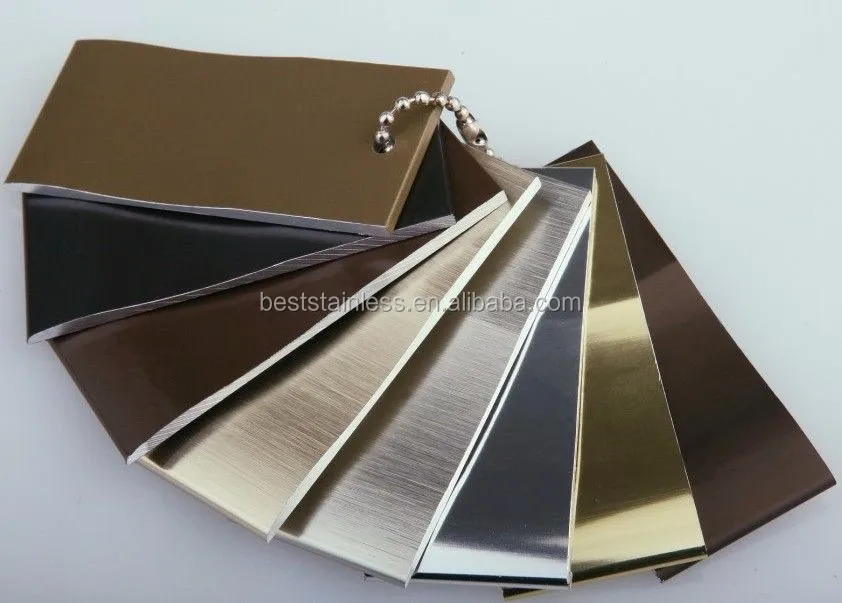

Варианты цветовых решений

Обращаем ваше внимание, что цвета и оттенки на экране носят ориентировочный характер и зависят от настроек яркости, контрастности и цветовой калибровки монитора. Чтобы посмотреть и выбрать цвет продукции, рекомендуем обратиться в офис компании за получением оригинальных образцов.

Дополнительные варианты предварительной обработки

Шлифование

Обработка при помощи металлических щеток – браширование. В результате улучшенный внешний вид и необычная текстура поверхности.

В результате улучшенный внешний вид и необычная текстура поверхности.

Дробеструйная обработка

Обработка поверхности алюминиевого профиля потоком дроби из нержавеющей стали. Результат – приятная матовая слегка шероховатая фактура.

Примеры работ

Перейти в галереюДругие варианты декоративно-защитных покрытий

Полимерно-порошковое окрашивание

Подробнее

Как оформить заказ

Заявка и консультация

Оставьте заявку по телефону, на сайте или любым доступным способом. Специалист свяжется с вами, сориентирует по стоимости и ответит на ваши вопросы.

Заключение договора

Если всё устраивает, мы подготовим договор, в котором пропишем условия работы, требования к продукции, упаковке и сроки отгрузки.

Выполнение заказа

После предоплаты мы приступаем к производственному процессу согласно графика. Готовая продукция будет надежно упакована.

Готовая продукция будет надежно упакована.

Отгрузка готовой продукции

Вы можете забрать готовую продукцию с нашего склада. При необходимости мы организуем доставку до вашего склада или производства.

Анодирование алюминия: технология, сферы применения

Вопросы, рассмотренные в материале:

- Что собой представляет анодирование алюминия

- Сферы применения анодированного алюминия

- Технология химического анодирования алюминия

- Процесс теплого анодирования алюминия

- Холодное анодирование алюминия

- Окрашивание анодированного алюминия

Что собой представляет анодирование алюминия

Алюминий – серебристо-белый металл, который под действием кислорода быстро покрывается сероватой пленкой окислов. Однако такое оксидное покрытие из-за тонкости и низкой прочности не может обеспечить изделиям из этого материала достаточную защиту от воздействия внешних факторов.

В связи с этим была разработана технология анодирования, посредством которой на поверхности металла формируется защитное покрытие из оксида алюминия AL2O3. Эта пленка из окислов существенно прочнее и плотнее той, что образуется естественным путем. В природе это соединение встречается в виде корунда – минерала, тверже которого только алмаз.

Для создания защитной пленки алюминиевые изделия подвергают воздействию постоянного электрического тока в кислом электролитном растворе. Этот технологический процесс также называют анодным окислением (оксидированием). Наименование в данном случае обусловлено тем, что обрабатываемый металл в ходе реакции служит анодом. Разберем, для чего нужно анодирование алюминия. Получаемое покрытие призвано решать такие задачи, как:

- Защита поверхности деталей от воздействия механических повреждающих факторов, износа и истирания. Срок службы покрытия достигает 20 лет.

- Обеспечение высокого уровня коррозионной стойкости.

- Выравнивание поверхности с заполнением объема незначительных дефектов – мелких царапин и вмятин. Этот процесс называют декоративным анодированием алюминия.

Впервые технология была опробована в Англии, когда начался выпуск легких и прочных комплектующих для нужд авиационной промышленности. В дальнейшем анодирование сплавов алюминия для самолетостроения было стандартизовано, появился металл с оксидированным покрытием с номенклатурной маркировкой DEF STAN 03-24/3.

В составе покрытия две составляющих:

- органическая;

- анодно-хромовая.

Такая окраска делает металл долговечным и устойчивым к воздействию механических повреждающих факторов.

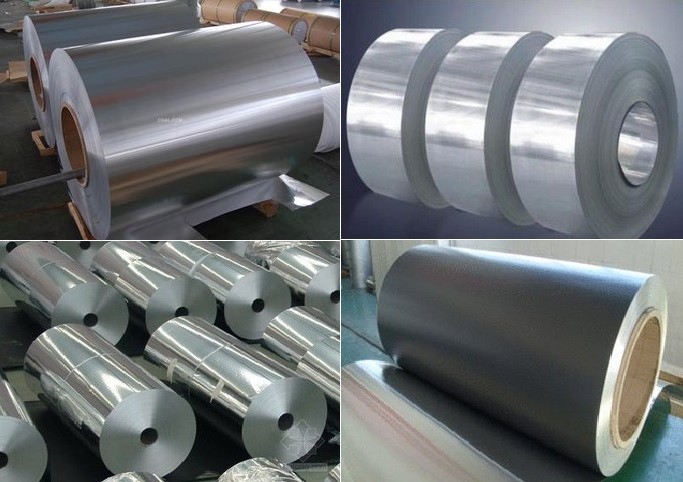

Сферы применения анодированного алюминия

С помощью этой технологии удалось качественно улучшить эксплуатационные характеристики алюминия.

Анодирование:

- Обеспечивает коррозионную стойкость конструкций, применяемых в строительстве.

С 1960-х годов алюминий получил широкое распространение при сооружении строительных конструкций. Довольно быстро на смену окраске пришло анодное оксидирование. Принятая толщина анодирования алюминия отличается для различных стран и климатических поясов – от 0,015 до 0,025 мм.

- Придает поверхностям отражающие свойства.

Для алюминиевых деталей, применяемых в прожекторах, элементах осветительных систем и в различных рефлекторах, необходимо создавать блестящие участки. Эту задачу решают, формируя анодированную пленку толщиной от 0,001 до 0,002 мм, которая также обеспечивает защиту от влаги и температурных воздействий.

- Повышает износостойкость изделий и уменьшает трение.

Гладкая и прочная поверхность, которую получают после анодирования, существенно снижает износ деталей в процессе эксплуатации. Детали и узлы различных механизмов, выполненные из алюминиевых сплавов, защищают оксидированным покрытием толщиной до 0,06 мм.

- Придает поверхностям деталей диэлектрические свойства.

Такие изоляторы используют в различных трансформаторах и отдельных типах электролитических конденсаторов.

- Обеспечивает прочность, износостойкость и долговечность строительных профилей, деталей для машиностроения, авиации и судостроения.

- Придает необходимые характеристики элементам различных нагревателей и охладителей.

- Скрывает мелкие дефекты поверхностей изделий, улучшая их декоративные свойства.

- Делает разнообразным дизайн изделий.

С помощью анодного оксидирования получают покрытия разных цветов и оттенков, в том числе бронзового, золотого и серебряного.

- Помогает поддерживать чистоту.

К примеру, лестница из необработанного алюминия пачкает руки. Вследствие этого производители анодируют такие изделия, в том числе различные рукояти, перила, инструмент и многие другие предметы.

Технология химического анодирования алюминия

На современном производстве для создания защитных покрытий на поверхности алюминиевых изделий чаще всего используют метод сернокислого анодирования.

Суть технологии:

- Сначала поверхность металла очищают от жиров и загрязнений. Затем в ванну с электролитом (в этом качестве выступает раствор серной кислоты h3SO4) погружают свинцовый катод и обрабатываемое изделие. Плотность жидкости составляет от 1 200 до 1 300 г/л; плотность электрического тока – от 10 до 50 мА/см²; напряжение – от 50 до 100 В; температура раствора от +20 °С до +30 °С (в дальнейшем при покраске она не должна превышать +20 °С).

- Изделие промывают в растворе каустической соды.

- На поверхности алюминиевой детали остается супертонкий оксидный слой.

Анодированный слой покрывает поверхность алюминиевого сплава неравномерно и с низкой скоростью. Для нанесения достаточно толстого покрытия плотность тока должна достигать 1,5-1,6 А/дм². Меньшие показатели ведут к формированию почти бесцветной пленки. Большая катодная плотность (отношение размеров катода к площади поверхности изделия) приводит к прогарам и растравливанию, что затрудняет работу с массивными деталями.

Меньшие показатели ведут к формированию почти бесцветной пленки. Большая катодная плотность (отношение размеров катода к площади поверхности изделия) приводит к прогарам и растравливанию, что затрудняет работу с массивными деталями.

Оборудование для анодирования алюминия должно подбираться таким образом, чтобы площадь катода была равна, а лучше – вдвое превышала площадь обрабатываемого изделия.

Большое значение в ходе анодирования имеет надежность фиксации зажима и обеспечение хорошего электрического контакта изделия с источником тока.

В качестве электролита может использоваться не только раствор серной кислоты. Возможно применение:

- щавелевой кислоты;

- органических соединений и смесей;

- ортофосфорной кислоты;

- триоксида хрома.

Выбор того или иного электролитного раствора не связан с изменениями в технологическом процессе. Состав рабочей жидкости подбирают так, чтобы он способствовал формированию покрытия с оптимальными для последующего окрашивания характеристиками.

Процесс теплого анодирования алюминия

Теплое анодирование алюминия происходит при температуре +15…+20 °С. Некоторые недостатки этого метода обработки:

- Относительно невысокая степень защиты от коррозии. Подобная обработка не гарантирует того, что при контакте с химически агрессивной средой либо металлом анодированный слой выдержит воздействие кислорода.

- Слабая защита от механических повреждений.

Технологический процесс теплого анодирования включает такие этапы, как:

- Обезжиривание поверхности.

- Фиксация детали.

- Оксидирование до формирования светло-молочной пленки.

- Промывание под струей холодной воды.

- Горячее окрашивание краской на основе анилина.

- Выдержка в течение получаса.

Эта технология дает возможность получить необычайно красивую поверхность. Обработанные подобным образом детали не предназначены для эксплуатации в экстремальных условиях. Благодаря высокой адгезивности полученная пленка представляет собой оптимальную основу для нанесения долговечного лакокрасочного покрытия.

Благодаря высокой адгезивности полученная пленка представляет собой оптимальную основу для нанесения долговечного лакокрасочного покрытия.

Холодное анодирование алюминия

Эта технология предусматривает оксидирование поверхности алюминиевых деталей при температуре от -10 °С до +10 °С и позволяет получить значительно более качественное защитное покрытие, чем при теплом анодировании.

Обработанный металл отличается:

- высокой прочностью;

- малой скоростью растворения слоя;

- большой толщиной защитного слоя.

Технология холодного анодирования включает:

- обезжиривание поверхности изделия;

- закрепление детали на подвеске;

- анодирование с формированием плотного покрытия;

- промывание водой;

- закрепление анодированной пленки с помощью пара или горячей дистиллированной воды.

Данную технологию отличает долгое принудительное охлаждение. Закрепленный оксидированный слой обладает крайне высокой устойчивостью к повреждающим внешним воздействиям. Однако взаимодействие с титаном в течение нескольких десятилетий способно в некоторой степени ухудшить защитные свойства обработанной таким способом поверхности.

Закрепленный оксидированный слой обладает крайне высокой устойчивостью к повреждающим внешним воздействиям. Однако взаимодействие с титаном в течение нескольких десятилетий способно в некоторой степени ухудшить защитные свойства обработанной таким способом поверхности.

Покрытия, полученные с помощью холодного анодного окисления, отличают хорошие декоративные качества и высочайшая стойкость к износу. Однако имеется и недостаток: краска для анодирования такого алюминия может быть исключительно неорганической.

Окрашивание анодированного алюминия

Из-за высокой пористости анодированный слой легко поглощает влагу, различные растворы и органику. Плюсом большого количества пор является их позитивная роль в формировании достаточно толстого покрытия. Но эта особенность ухудшает эксплуатационные характеристики изделий. По этой причине оксидные пленки требуют дополнительной обработки, позволяющей с помощью гидратированного оксида алюминия или различных ЛКМ и пропиток закупорить имеющиеся мельчайшие пустоты.

Для окрашивания прозрачных и полупрозрачных оксидированных покрытий применяют растворенные в воде кислотные органические красители. Отличия в окраске анодированных слоев, полученных с применением разных электролитных растворов, обусловлены различной структурой, пористостью и их естественными оттенками.

Чтобы получить нужные цвета, обычно используют смесь анилиновых красок. Также часто в ход идут неорганические соединения. Однако реакция двойного обмена в растворах неорганических солей дает ограниченную цветовую гамму вкупе с высокой светостойкостью.

Уплотнение в растворах солей хрома позволяет придать металлу высокую стойкость к коррозии в водной среде. Чаще всего пользуются натриевой солью, так как она наиболее доступна по стоимости. Проведенные в свое время в США и Советском Союзе исследования легли в основу технических условий DEF151, которые регламентируют состав двухромовокислых солей, используемых для утолщения анодных покрытий.

Для уплотнения покрывающего слоя могут применяться как раствор бихромата натрия, так и его сочетания с карбонатом или гидроксидом натрия. Время обработки в растворе натрия двухромовокислого – от 5 до 10 минут. Этого мало для полноценного утолщения, но достаточно для поглощения большого количества хроматов, окрашивающих оксидированный слой в желтый цвет. Интенсивность окраски зависит от толщины анодирования алюминия.

Период обработки бихроматом без других компонентов должен быть равен времени анодирования алюминия. Такая процедура иногда не дает требуемую степень уплотнения, но обеспечивает хорошую гидратацию.

Рекомендуем статьи

- Хранение электродов и восстановление покрытия

- Сила сварочного тока: разбираемся в нюансах настройки

- Фосфатирование: особенности технологии

Окрашивание покрытий не всегда происходит посредством органических или неорганических красок. При обработке алюминия некоторыми видами электролитных растворов возможно цветное анодирование. Можно получить различные оттенки (светло-соломенный, золотистый или бронзовый) при оксидировании сначала с помощью переменного, а затем посредством постоянного тока.

При обработке алюминия некоторыми видами электролитных растворов возможно цветное анодирование. Можно получить различные оттенки (светло-соломенный, золотистый или бронзовый) при оксидировании сначала с помощью переменного, а затем посредством постоянного тока.

Также окрашивание можно осуществлять посредством электрохимической обработки в растворах солей олова или никеля.

С помощью анодирования можно добиться значительного улучшения эксплуатационных характеристик изделий из алюминиевых сплавов. При такой обработке формируется плотная оксидная пленка, которой можно придавать различные свойства, меняя способ получения покрытия. В промышленности чаще всего прибегают к твердому анодированию с образованием прочного слоя, устойчивого к механическим повреждениям.

При теплом анодировании образуется пористое покрытие небольшой прочности, которое может служить отличной основой для последующей окраски. Холодный способ дает возможность получить толстый оксидный слой, устойчивый к коррозии.

Все, что вам нужно знать об анодировании алюминия

Анодирование алюминия — это процесс отделки, при котором на поверхность алюминиевых деталей наносится износостойкое и коррозионностойкое покрытие из оксида алюминия. Это покрытие может быть окрашено после анодирования для декоративной отделки.

Анодирование алюминия представляет собой электролитический процесс, происходящий в электролите, таком как разбавленная серная кислота. Через деталь проходит ток, в результате чего отрицательно заряженные ионы кислорода из электролита притягиваются к положительно заряженным атомам алюминия, образовавшимся на поверхности металла. Анионы кислорода реагируют с катионами алюминия, образуя прочно прилипающий слой оксида алюминия. Существует три разных процесса анодирования: Тип I (анодирование хромовой кислотой), Тип II (анодирование серной кислотой) и Тип III (анодирование твердым покрытием).

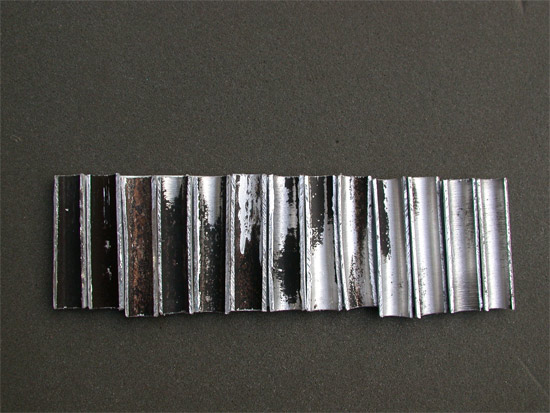

В этой статье подробно описывается процесс анодирования, объясняются его преимущества и недостатки, а также рассказывается, как определить, была ли анодирована алюминиевая деталь. На рис. 1 приведен пример деталей из анодированного алюминия:

На рис. 1 приведен пример деталей из анодированного алюминия:

Что такое анодирование алюминия?

Анодирование алюминия представляет собой электролитический процесс, используемый для увеличения толщины плотно прилегающего оксидного слоя, который естественным образом образуется на любой алюминиевой поверхности, подверженной воздействию воздуха. Анодированный слой имеет пористую упорядоченную структуру. Эта пористость позволяет легко выполнять вторичные процессы на анодированных деталях, такие как окрашивание их красителем или герметизация их поверхностей. Слой анодированного оксида действует как барьер, защищающий алюминий от коррозии и износа лучше, чем природный оксид алюминия. Анодирование алюминия — широко используемый процесс отделки, потому что он недорогой, долговечный и не требует специальных навыков или оборудования.

Какова цель анодирования алюминия?

Целью анодирования алюминия является повышение его износостойкости и коррозионной стойкости. Алюминий является популярным металлом для производства продуктов от кухонной посуды до автомобильных запчастей, потому что он прочный, но при этом легкий. Однако алюминий также очень подвержен коррозии и износу, когда коррозионный потенциал окружающей среды увеличивается, например, при воздействии морской воды и других экстремальных условиях. Чтобы предотвратить это, производители часто анодируют металл, что создает тонкий оксидный слой, защищающий от коррозии и износа. Анодированный алюминий также часто используется из-за его эстетических свойств, поскольку в процессе анодирования можно получить различные цвета.

Алюминий является популярным металлом для производства продуктов от кухонной посуды до автомобильных запчастей, потому что он прочный, но при этом легкий. Однако алюминий также очень подвержен коррозии и износу, когда коррозионный потенциал окружающей среды увеличивается, например, при воздействии морской воды и других экстремальных условиях. Чтобы предотвратить это, производители часто анодируют металл, что создает тонкий оксидный слой, защищающий от коррозии и износа. Анодированный алюминий также часто используется из-за его эстетических свойств, поскольку в процессе анодирования можно получить различные цвета.

Где используется анодированный алюминий?

Анодирование алюминия используется везде, где алюминиевые компоненты могут подвергаться воздействию коррозии или износостойкости, например, автомобильные детали, велосипеды и уличная мебель. Анодированный алюминий можно легко покрасить, чтобы получить цветную поверхность, устойчивую к царапинам. Поэтому он используется для многих потребительских товаров, чтобы улучшить их внешний вид и увеличить срок службы. Примеры применения включают архитектурную облицовку, алюминиевые каноэ, лодки и кухонную утварь. Анодирование также превращает алюминий в изолятор, поскольку оксидное покрытие не является проводящим.

Примеры применения включают архитектурную облицовку, алюминиевые каноэ, лодки и кухонную утварь. Анодирование также превращает алюминий в изолятор, поскольку оксидное покрытие не является проводящим.

Как работает анодирование алюминия?

Анодирование алюминия основано на естественной склонности алюминия к образованию тонкого оксидного покрытия на его поверхности. Процесс анодирования делает покрытие более толстым и однородным, улучшая его защитные свойства в областях применения с более высокими требованиями к сопротивлению коррозии и износу. Прежде чем алюминий можно будет анодировать, его необходимо очистить, а естественное оксидное покрытие должно быть вытравлено.

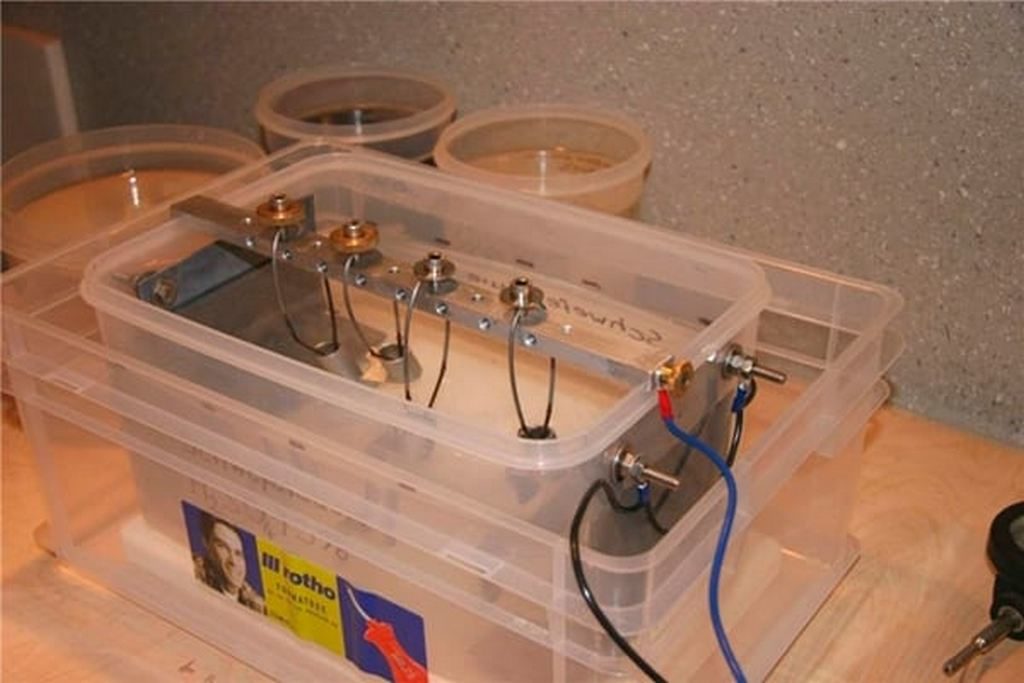

Для анодирования чистой алюминиевой поверхности ее погружают в емкость с электропроводящим раствором. Электролит замыкает цепь между алюминиевым анодом и инертным катодом (сделанным из такого материала, как углерод), который может проводить электричество, но не вступает в реакцию с электролитом. Электролит обычно представляет собой серную или хромовую кислоту в зависимости от типа анодирования алюминия и служит для увеличения скорости добавления анодного слоя.

Процесс анодирования включает ванну для анодирования, анод (положительный электрод) и катод (отрицательный электрод). Через ванну анодирования пропускают постоянный ток. Алюминий отдает электроны со своей поверхности, оставляя положительно заряженные ионы алюминия. Электроны, покидающие катод, участвуют в образовании отрицательно заряженных ионов кислорода, которые мигрируют к поверхности алюминия и объединяются с ионами алюминия, образуя тонкий слой оксида алюминия. Толщину этого слоя можно регулировать, регулируя плотность тока, время, температуру и концентрацию раствора электролита.

Первый слой образовавшегося оксида, называемый барьерным слоем, будет сплошным, без пор. Однако по мере того, как оксидный слой продолжает накапливаться, он будет препятствовать прохождению тока. Затем на барьерном слое образуется ряд точек крепления, которые в конечном итоге образуют ряд цилиндрических пор, ориентированных перпендикулярно барьерному слою. Ток будет распределяться радиально наружу от центра поры, что означает, что последующий оксидный слой будет излучаться наружу, пока не достигнет оксидных слоев окружающих пор, как показано на рис. 2:

2:

Как определить, анодирован ли алюминий

Существует несколько простых тестов, которые можно выполнить, чтобы определить, была ли анодирована алюминиевая деталь:

- Испытание на устойчивость к царапинам: Попробуйте поцарапать поверхность металл острым предметом. Если поверхность анодирована, ее будет труднее поцарапать, чем алюминий без покрытия.

- Вихретоковый контроль: Использование вихретокового толщиномера является хорошим методом не только для проверки анодирования детали, но и для измерения толщины покрытия.

- Тест проводимости: Все, что требуется для проведения этого теста, — это обычный вольтметр.

Какие существуют типы процессов анодирования алюминия?

Существует три типа процессов анодирования алюминия. Более подробно они описаны ниже:

- Тип I – Анодирование хромовой кислотой: В этом процессе в качестве электролита используется хромовая кислота, и из всех методов получается самое тонкое покрытие толщиной 2,5 мкм (0,0001 дюйма).

Несмотря на уменьшенную толщину, этот процесс обеспечивает сравнимую коррозионную стойкость с двумя другими процессами. Полученное покрытие имеет тенденцию быть темнее и также не принимает цвет из-за его меньшей толщины и меньшей пористости.

Несмотря на уменьшенную толщину, этот процесс обеспечивает сравнимую коррозионную стойкость с двумя другими процессами. Полученное покрытие имеет тенденцию быть темнее и также не принимает цвет из-за его меньшей толщины и меньшей пористости. - Тип II – Сернокислотное анодирование: В этом процессе в качестве электролита используется разбавленная серная кислота. Это наиболее часто используемая техника. Можно создать покрытие толщиной от 5,1 до 15,2 мкм (0,0002–0,0006 дюйма). Это покрытие более твердое, чем покрытие, полученное анодированием хромовой кислотой. Детали, анодированные с использованием процесса типа II, можно легко окрашивать широким спектром красителей. Серная кислота является относительно дешевым электролитом по сравнению с хромовой кислотой.

- Тип III — анодирование с твердым покрытием: В этом процессе в качестве электролита используется серная кислота, но он используется для получения более толстых покрытий, чем анодирование типа II — от 12,7 до 76,2 мкм (от 0,0005 до 0,0030 дюйма) из-за более высокого напряжения и более длинной ванны.

время погружения и более низкая температура ванны. Это покрытие тверже инструментальной стали и используется там, где требуется высокий уровень износостойкости.

время погружения и более низкая температура ванны. Это покрытие тверже инструментальной стали и используется там, где требуется высокий уровень износостойкости.

Каковы преимущества анодирования алюминия?

Анодированный алюминий обладает рядом преимуществ, включая повышенную коррозионную стойкость, износостойкость и электрическую изоляцию. Анодированный алюминий также может быть окрашен в различные цвета. Анодированный алюминий легче чистить и обслуживать, чем неанодированный алюминий, потому что алюминиевая поверхность покрыта относительно нереактивным поверхностным слоем и не вступает в реакцию с веществами, которые могут оставить пятна на необработанной алюминиевой поверхности.

Каковы ограничения анодирования алюминия?

Процесс анодирования алюминия имеет некоторые ограничения. Например, существует вероятность того, что незначительные различия в составе между партиями одного и того же сорта алюминия могут привести к различному внешнему виду отделки поверхности. Эти различные отделки поверхности могут затруднить подбор цвета деталей. Хотя все типы алюминия могут быть анодированы, не все хорошо реагируют на анодирование. Алюминиевые сплавы серий 5,6 и 7ххх считаются лучшими для анодирования.

Эти различные отделки поверхности могут затруднить подбор цвета деталей. Хотя все типы алюминия могут быть анодированы, не все хорошо реагируют на анодирование. Алюминиевые сплавы серий 5,6 и 7ххх считаются лучшими для анодирования.

Как анодировать алюминий

Перед анодированием алюминия его необходимо очистить и протравить, чтобы удалить грязь, смазочно-охлаждающую жидкость или жир. Генеральная уборка обычно выполняется с использованием сильнодействующего обезжиривающего средства с последующим тщательным ополаскиванием.

Далее детали необходимо протравить или осветлить. Этот процесс удаляет любой естественно сформированный оксидный слой и создает чистую однородную поверхность, к которой может приклеиваться анодированный оксидный слой. После травления детали промывают, затем помещают в нейтрализующий раствор, чтобы удалить все возможные остатки, оставшиеся после травления, а затем снова промывают.

В конце процесса образуется анодный слой, химически связанный с основным алюминием. После достижения необходимой толщины детали промываются и окрашиваются.

После достижения необходимой толщины детали промываются и окрашиваются.

Окрашивание анодированного алюминия позволяет солям металлов или химическим соединениям, дающим определенные оттенки, проникать в поры, образующиеся в процессе анодирования. После окрашивания поры должны быть закрыты для оптимальной работы. Герметизация может быть выполнена одним из следующих способов:

- Гидратация: Горячая вода или пар вызывают гидратацию оксидного слоя, что вызывает расширение оксидного слоя. Расширение оксидного слоя закрывает поры.

- Пропитка: Детали погружаются в бак с деионизированной водой и минеральными солями, которые оседают в порах и вступают с ними в химическую реакцию, вызывая закупорку пор.

Какие материалы необходимы для анодирования алюминия?

Материалы, необходимые для анодирования алюминия: кислотостойкий резервуар для хранения электролита, источник питания постоянного тока для подачи тока, токопроводящий провод для замыкания цепи от источника питания к катоду и аноду, а также катод (обычно в форма свинцового листа), очищенные и протравленные алюминиевые детали, которые служат анодом, обезжиривателем, травителем и красителем для окрашивания детали после анодирования.

Что происходит с алюминием при анодировании?

Когда алюминий анодируется, на его поверхности образуется слой оксида алюминия, повышающий его стойкость к истиранию и коррозии. Это покрытие также может быть окрашено по желанию.

Какие цвета анодирования алюминия?

Анодированный алюминий может быть окрашен в любой желаемый цвет. Если деталь подверглась дробеструйной очистке перед анодированием, более шероховатая поверхность даст матовую поверхность. Существует два метода добавления цвета: электролитическое окрашивание и окрашивание погружением. При электролитическом окрашивании используются соли металлов, которые связаны с оксидным слоем, а окрашивание погружением относится к процессу погружения анодированной детали в ванну с красителем. Электролитическое окрашивание обеспечивает более устойчивое к ультрафиолетовому излучению покрытие, которое лучше подходит для длительного воздействия на открытом воздухе.

Как долго прослужит анодированный алюминий?

Срок службы анодированного покрытия составляет от 10 до 20 лет. Это зависит от области применения, толщины покрытия и от того, была ли поверхность загерметизирована после анодирования.

Это зависит от области применения, толщины покрытия и от того, была ли поверхность загерметизирована после анодирования.

Склонен ли анодированный алюминий к ржавчине?

Нет, анодированный алюминий не подвержен ржавчине. Ржавчина обычно используется для описания образования отслаивающегося оксидного слоя на черных металлах, который в конечном итоге разрушает основной металл. Оксидный слой на алюминии также образуется в результате окисления, но в случае с алюминием он прилипает к поверхности и защищает основной металл от дальнейшего окисления.

Резюме

В этой статье было представлено анодирование алюминия, объяснено, что это такое, и обсуждены различные виды и преимущества его использования. Чтобы узнать больше об анодировании алюминия, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Отказ от ответственности

Контент, отображаемый на этой веб-странице, предназначен только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Краткое руководство по твердому анодированию алюминия

- 5 августа 2022 г.

Отделка поверхности включает широкий спектр промышленных технологий, имеющих ключевое значение для постпроизводственных процессов. В значительной степени эти постобработки направлены на изменение поверхности изготовленных деталей, чтобы получить определенные свойства и сделать их более привлекательными.

На сегодняшний день анодирование является одним из наиболее важных процессов обработки поверхности, применяемых при обработке алюминия с ЧПУ. Анодирование идеально подходит для алюминия для улучшения коррозионной стойкости и эстетических качеств. Тем не менее, анодирование с твердым покрытием дополнительно усиливает поверхностные характеристики алюминиевых деталей.

Эта статья содержит все, что вам нужно знать об анодировании алюминия с твердым покрытием и характеристиках анодирования с твердым покрытием. Мы также познакомим вас с разницей между твердым анодированием и обычным анодированием алюминия.

Мы также познакомим вас с разницей между твердым анодированием и обычным анодированием алюминия.

Что такое твердое анодирование?

Анодирование – это электрохимический процесс, при котором на поверхности цветного металла, особенно алюминия, образуется слой непроводящего анодного оксида. Этот процесс делает алюминий более прочным, декоративным и устойчивым к коррозии, что позволяет использовать его для изготовления различных готовых деталей в различных производственных отраслях.

Твердое анодирование, также называемое анодированием с твердым покрытием, представляет собой форму анодирования алюминия. В частности, он включает рафинирование алюминия путем формирования плотного анодного покрытия из оксида алюминия на поверхности металла посредством электролиза.

Кроме того, в процессе твердого анодирования части основного алюминиевого материала полностью синхронизируются с анодным покрытием, образуя высокопрочное соединение с более толстой поверхностью.

Кроме того, анодирование алюминия твердым покрытием улучшает специфические свойства обработанных алюминиевых материалов, что применяется во многих отраслях промышленности. К ним относятся стойкость к истиранию и коррозии, твердость поверхности, тепловая и электрическая изоляция, свойства скольжения и эстетические качества.

Анодирование алюминия твердым покрытием Процесс

Твердое анодирование создает контролируемый оксидный слой на анодированных деталях. Этот процесс предлагает значительные преимущества, в том числе экономические выгоды и длительный срок службы анодированного твердого покрытия.

Кроме того, вы можете узнать, как провести твердое анодирование алюминия. Ниже приведены этапы анодирования алюминия твердым покрытием:

Предварительная обработка

Это первый этап анодирования алюминия. Здесь компонент из алюминиевого сплава подвергается надлежащей очистке и раскислению посредством нанесения на алюминиевый компонент глянцевого или матового покрытия. Таким образом, это помогает удалить жир и грязь с поверхности.

Таким образом, это помогает удалить жир и грязь с поверхности.

Сатинирование включает легкое травление для создания ровной и привлекательной матовой поверхности. Более того, в этом процессе используется горячий раствор гидроксида натрия для устранения дефектов поверхности алюминиевого материала.

Блестящая отделка производит почти зеркальную отделку концентрированной смесью фосфорной и азотной кислот. Таким образом, этот процесс сглаживает и очищает алюминиевую поверхность.

Процесс твердого анодирования

Как правило, твердое анодирование образуется в результате электрохимической реакции алюминия с кислородом. Кроме того, процесс включает использование серной кислоты и низких температур ванны. Вы обнаружите, что серная кислота является наиболее распространенным электролитом для анодирования твердого покрытия типа III (3). Ниже приведены процедуры анодирования алюминия с твердым покрытием:

i. Сначала алюминиевую часть переворачивают для изготовления анода, а затем погружают в раствор серной кислоты. Ванна с серной кислотой содержит от 180 до 200 граммов кислоты на литр и незначительное количество растворенных частиц алюминия.

Ванна с серной кислотой содержит от 180 до 200 граммов кислоты на литр и незначительное количество растворенных частиц алюминия.

ii. Затем через кислоту начинают пузыриться воздух. Это перемешивание пузырьков воздуха обеспечивает циркуляцию раствора серной кислоты.

iii. Кроме того, циркуляция способствует охлаждению серной кислоты почти до температуры замерзания. Таким образом, кислород для реакции анодирования твердого покрытия поступает из ванны с серной кислотой.

iv. Затем кислород соединяется с алюминием, образуя измеримую оксидную пленку. Это происходит, когда напряжение около 100 вольт и выше подается при плотности тока от 24 до 40 ампер на квадратный фут.

v. Ток подается непрерывно до тех пор, пока не образуется желаемая толщина оксида. При этом рабочие температуры остаются на уровне точки замерзания воды от -2 до 0°C.

VI. Обратите внимание, что это покрытие химически связано с подложкой, таким образом образуя твердое анодированное покрытие.

Толщина твердого анодированного покрытия варьируется от 0,0005 до 0,006 дюйма (от 13 до 150 микрон) в зависимости от конкретного алюминиевого сплава. Кроме того, формирование толстых пленок требует более высокого напряжения и контролируемой обработки в холодильных камерах.

Твердое покрытие и обычное анодирование алюминия: в чем разница?

Обычно анодирование алюминия включает три типа. Это:

- Тип I – анодирование хромовой кислотой

- Тип II – стандартное анодирование серной кислотой

- Тип III – анодирование с твердым покрытием

Итак, в чем же разница между анодированием с твердым покрытием и обычным анодированием алюминия?

Проверьте различия ниже:

1. Толщина

Твердое анодированное покрытие толще, чем обычный анодированный алюминий. Следовательно, эта более толстая поверхность придает твердому анодированному алюминию более коррозионную и износостойкую поверхность.

Вы обнаружите, что анодирование с твердым покрытием типа III дает толщину от 13 до 150 микрон. Напротив, анодированный алюминий типа I имеет тонкое покрытие толщиной около 2,54 мкм, тогда как толщина анодированного алюминия типа II составляет от 5,08 до 15,24 мкм.

Напротив, анодированный алюминий типа I имеет тонкое покрытие толщиной около 2,54 мкм, тогда как толщина анодированного алюминия типа II составляет от 5,08 до 15,24 мкм.

2. Уплотнение

Обычно твердый анодированный алюминий не герметизируется из-за его более толстой поверхности. Это повышает долговечность и износостойкость твердого анодированного покрытия. В результате снижается потребность в герметике при техническом применении анодирования с твердым покрытием.

Напротив, обычный анодированный алюминий подвергается герметизации, чтобы закрыть поры во время преобразования в оксид алюминия. Следовательно, этот процесс герметизации дает стандартному анодированию прочное защитное покрытие от коррозии. Кроме того, обычные анодированные покрытия менее прочны и износостойки, чем твердое анодирование. Таким образом, это делает их подходящими для деталей, которым требуется стойкость к окислению.

3. Внешний вид

Вы обнаружите, что цвет алюминия после твердого анодирования зависит в основном от алюминиевых сплавов и толщины покрытия. Следовательно, существует два основных класса твердого анодирования в зависимости от внешнего вида. Это:

Следовательно, существует два основных класса твердого анодирования в зависимости от внешнего вида. Это:

Класс 1 (неокрашенный) – Некоторые серии с твердым анодированием приобретают темно-серый или черный цвет, в то время как другие имеют более бронзово-серый цвет. Подразумевается, что этот класс неокрашенного покрытия обычно не является декоративным или равномерно окрашенным из-за его темного цвета.

Класс 2 (окрашенный) – в большинстве случаев для анодирования твердого покрытия используется черный краситель для придания привлекательного и ровного внешнего вида.

Тем не менее, вы можете покрасить обычный анодированный материал, такой как тип II, практически в любой цвет. Таким образом, вы обнаружите, что этот тип анодированного алюминия легко окрашивается в подходящий внешний вид, что делает его более привлекательным.

4. Области применения

Из-за повышенной твердости и других улучшенных свойств поверхности твердого анодированного покрытия дизайнеры часто используют его для изделий или деталей, требующих ударопрочных и износостойких поверхностей. К ним относятся гидравлика, кухонная утварь, поршни и некоторые строительные материалы. С другой стороны, обычный анодированный алюминий широко применяется в автомобильных и архитектурных деталях.

К ним относятся гидравлика, кухонная утварь, поршни и некоторые строительные материалы. С другой стороны, обычный анодированный алюминий широко применяется в автомобильных и архитектурных деталях.

Важность герметизации Твердое покрытие Анодирование

Герметизация анодированного алюминия остается важной. Кроме того, он помогает удалить поры, которые впитывают грязь, пятна, масло и жир. Присутствие этих веществ часто приводит к липкому характеру анодного покрытия. Следовательно, герметизация обеспечивает более прочное защитное покрытие.

Несмотря на это, существуют определенные факторы, которые необходимо учитывать при герметизации твердого анодированного покрытия. Таким образом, обратите внимание, что применение твердого анодированного алюминиевого компонента в основном определяет важность герметизации твердого анодированного покрытия.

Например, если вашей основной целью является нанесение твердого анодированного алюминия на детали, требующие сопротивления износу или истиранию, то лучше оставить твердое покрытие незапечатанным. Это связано с тем, что толстое твердое покрытие сохраняет долговечность и износостойкость, когда его не герметизируют. Между тем, если ваш жесткий анодированный алюминий применяется к деталям, которым требуется коррозионная стойкость или сочетание коррозионной стойкости и износостойкости, вы должны герметизировать твердое анодирование.

Это связано с тем, что толстое твердое покрытие сохраняет долговечность и износостойкость, когда его не герметизируют. Между тем, если ваш жесткий анодированный алюминий применяется к деталям, которым требуется коррозионная стойкость или сочетание коррозионной стойкости и износостойкости, вы должны герметизировать твердое анодирование.

Для герметизации можно использовать деионизированную воду, дихромат натрия, политетрафторэтилен (ПТФЭ), ацетат никеля или комбинацию этих химикатов. Как правило, герметизация применяется к окрашенному твердому анодированному покрытию для предотвращения эрозии цвета.

Характеристики и особенности твердого анодирования

Твердое анодирование имеет определенные характеристики, подходящие для различных применений. Взгляните на некоторые характеристики и особенности твердого анодирования ниже:

1. Электрические свойства

Детали из твердого анодированного алюминия имеют отличное удельное электрическое сопротивление. Кроме того, анодные покрытия обладают превосходными электроизоляционными свойствами благодаря напряжению пробоя. Кроме того, удельное электрическое сопротивление типичной анодной пленки составляет от 1011 до 1015 Ом. Следовательно, полученное в результате твердого анодирования покрытие из оксида алюминия является более электронепроводящим, в зависимости от алюминиевого сплава.

Кроме того, анодные покрытия обладают превосходными электроизоляционными свойствами благодаря напряжению пробоя. Кроме того, удельное электрическое сопротивление типичной анодной пленки составляет от 1011 до 1015 Ом. Следовательно, полученное в результате твердого анодирования покрытие из оксида алюминия является более электронепроводящим, в зависимости от алюминиевого сплава.

2. Теплостойкость

Обычный стандартный анодированный алюминий обладает хорошими теплоизоляционными свойствами. Но тогда, анодированный алюминий с твердым покрытием имеет гораздо лучшую термостойкость. Таким образом, это делает его хорошо подходящим для деталей, где хорошее рассеивание тепла остается критически важным. Кроме того, твердое анодирование выдерживает кратковременное воздействие более высоких температур до 2000°C благодаря инертности покрытия.

3. Твердость и износостойкость

Твердость твердого анодированного покрытия зависит от выбранного алюминиевого сплава. Обычный анодированный алюминий с более мягким покрытием имеет твердость от 200 до 400 HV, поэтому подходит для декоративных целей. Между тем, типичное твердое анодированное покрытие имеет постоянную твердость примерно от 400 до 600 HV по всему сечению алюминиевой детали. Это делает твердые покрытия подходящими для технических применений.

Обычный анодированный алюминий с более мягким покрытием имеет твердость от 200 до 400 HV, поэтому подходит для декоративных целей. Между тем, типичное твердое анодированное покрытие имеет постоянную твердость примерно от 400 до 600 HV по всему сечению алюминиевой детали. Это делает твердые покрытия подходящими для технических применений.

Кроме того, износостойкость компонентов из твердого анодированного алюминия сопоставима с износостойкостью компонентов из твердого хрома и быстрорежущей стали. Таким образом, твердые анодные покрытия в десять раз более износостойкие, чем обычные анодные пленки.

4. Коррозионная стойкость

Твердое анодирование позволяет получать толстые слои твердых анодированных алюминиевых деталей, повышая их коррозионную стойкость. Более того, толщина твердого анодированного покрытия зависит от материала алюминия. Таким образом, чем толще твердая анодная пленка, тем лучше способность сопротивляться окислению.

5. Цвет

Компоненты из твердого анодированного алюминия имеют различные цвета в зависимости от алюминиевого компонента и толщины твердого покрытия. Таким образом, некоторый твердый анодированный материал может казаться темно-серым или бронзово-серым в неокрашенном виде. Кроме того, он также встречается в полностью черном цвете в окрашенном виде.

Таким образом, некоторый твердый анодированный материал может казаться темно-серым или бронзово-серым в неокрашенном виде. Кроме того, он также встречается в полностью черном цвете в окрашенном виде.

Стандартные спецификации для анодирования с твердым покрытием

Ниже приведены некоторые стандартные спецификации, регулирующие анодирование алюминия с твердым покрытием:

- MIL-A-8625, тип III

- AMS 2469

- ASTM B580, Type A

- ISO 10074

- MIL-A-63576 (PTFE Sealed)

- AMS 2482 (PTFE Sealed)

Applications of Hard Anodizing Coat

Hard anodizing applies in различных отраслях промышленности из-за долговечности, простоты обслуживания и эстетики твердого анодированного покрытия. Эти отрасли включают медицинскую, пищевую, военную, автомобильную, жилищную, электрическую, машиностроительную, нефтехимическую, авиационную, робототехнику и т. д.

В частности, анодирование с твердым покрытием применяется к таким компонентам, как поршни, головки цилиндров, рычаги, нагревательные и изоляционные пластины, кулачковые диски, опорные ролики, хирургические инструменты, сопла, клапаны, шестерни, противовзрывные щитки и многое другое.

Заключение

Твердое анодирование остается сегодня одним из наиболее важных процессов отделки алюминия во многих производственных отраслях. Кроме того, твердое анодирование придает обработанной алюминиевой детали улучшенные свойства, сохраняя при этом многие преимущества, присущие алюминию.

Несмотря на то, что анодирование с твердым покрытием дает различные преимущества, этот процесс требует качественных производственных услуг для получения высококачественной продукции.

Компания WayKen предлагает профессиональные услуги по анодированию твердого покрытия и анодированию алюминия по оптимальной цене. Благодаря нашим высококачественным процессам и передовому оборудованию мы гарантируем качество, точность и доступность деталей с покрытием. Пожалуйста, не стесняйтесь получить предложение сегодня для индивидуальной службы поддержки.

Как долго прослужит твердый анодированный алюминий?

Короче говоря, детали из твердого анодированного алюминия долговечны и прослужат вам всю жизнь.

Несмотря на уменьшенную толщину, этот процесс обеспечивает сравнимую коррозионную стойкость с двумя другими процессами. Полученное покрытие имеет тенденцию быть темнее и также не принимает цвет из-за его меньшей толщины и меньшей пористости.

Несмотря на уменьшенную толщину, этот процесс обеспечивает сравнимую коррозионную стойкость с двумя другими процессами. Полученное покрытие имеет тенденцию быть темнее и также не принимает цвет из-за его меньшей толщины и меньшей пористости. время погружения и более низкая температура ванны. Это покрытие тверже инструментальной стали и используется там, где требуется высокий уровень износостойкости.

время погружения и более низкая температура ванны. Это покрытие тверже инструментальной стали и используется там, где требуется высокий уровень износостойкости.