Путь от схемы до устройства. Часть 1: навесной монтаж • EnableDevice

EnableDevice Мастерская, Технологии и материалы

Процесс превращения схемы в функционирующее устройство наиболее актуален для начинающего (да и не только) радиолюбителя. Информации на эту тему много, но судя по тому что об этом приходится довольно часто рассказывать, эта тема очень актуальна. Потому я и решил написать несколько небольших заметок. В дальнейшем, вероятнее всего, появятся более развернутые статьи на эту тему. А пока постараюсь обойтись без лишней воды, только суть и фотографии.

На самом деле способов изготовления устройств очень много, от самых известных типа ЛУТ и до экзотических типа электроэрозионного способа изготовления плат. Я же затрону самые известные из них. Мы начнем с самого простого способа, в котором не понадобится ничего кроме радиодеталей, а закончим вполне качественной платой с паяльной маской и шелкографией. Если вам интересно такое развитие событий, то добро пожаловать.

Мы начнем с самого простого способа, в котором не понадобится ничего кроме радиодеталей, а закончим вполне качественной платой с паяльной маской и шелкографией. Если вам интересно такое развитие событий, то добро пожаловать.

В качестве устройства выберем что-то не очень сложное. Думаю, классический мультивибратор вполне подойдет.

Рис.1 СхемаДля настоящих начинающих.

Мультивибратор — это не «гы-гы», а всего лишь генератор импульсов, который в нашем случае будет попеременно мигать светодиодами.

У нас все готово, тогда начинаем.

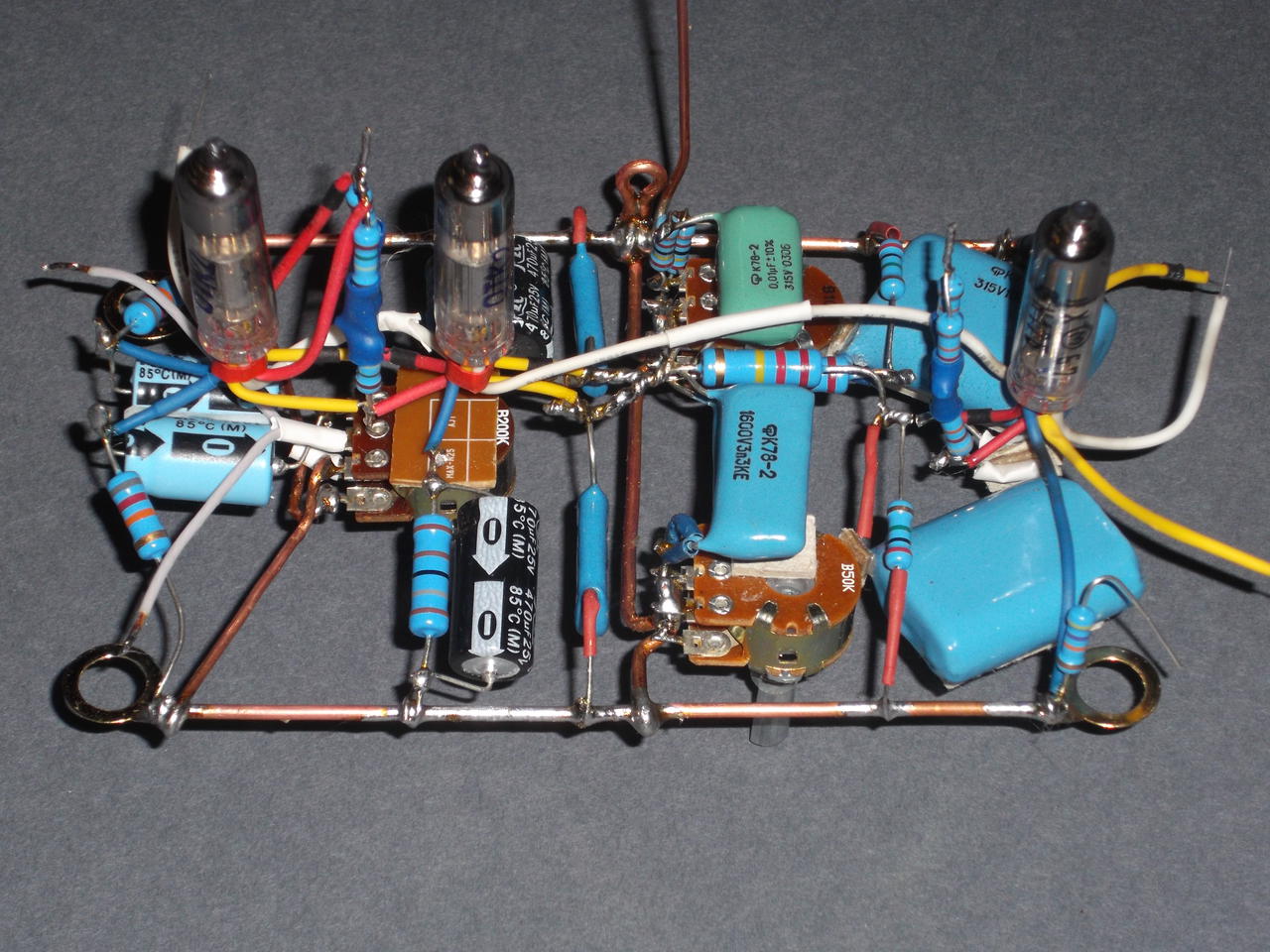

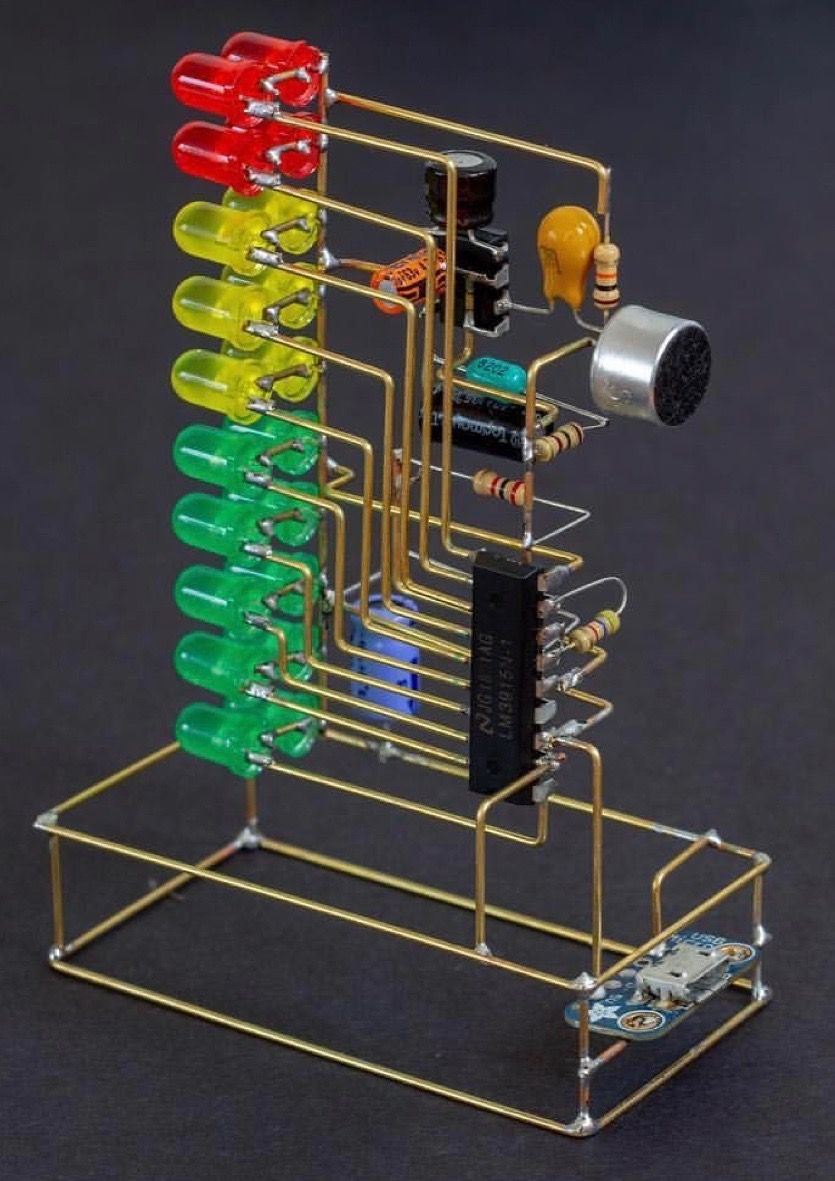

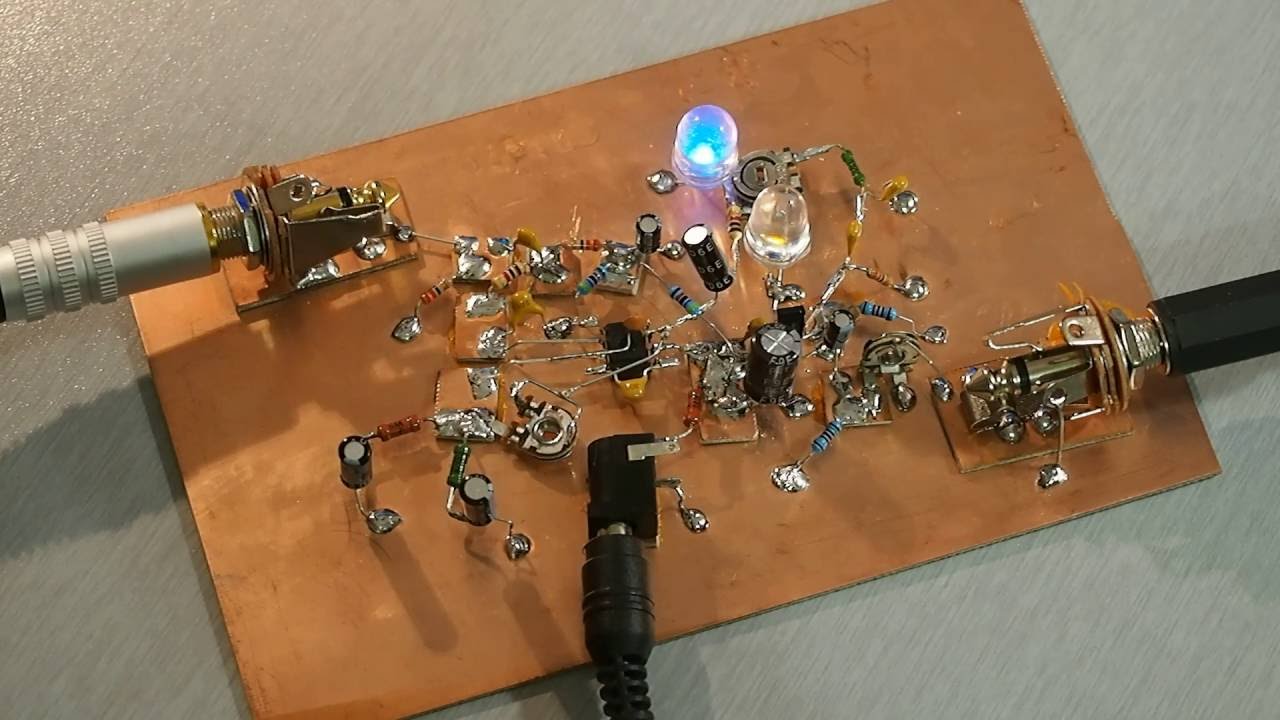

И первый вариант – навесной монтаж.

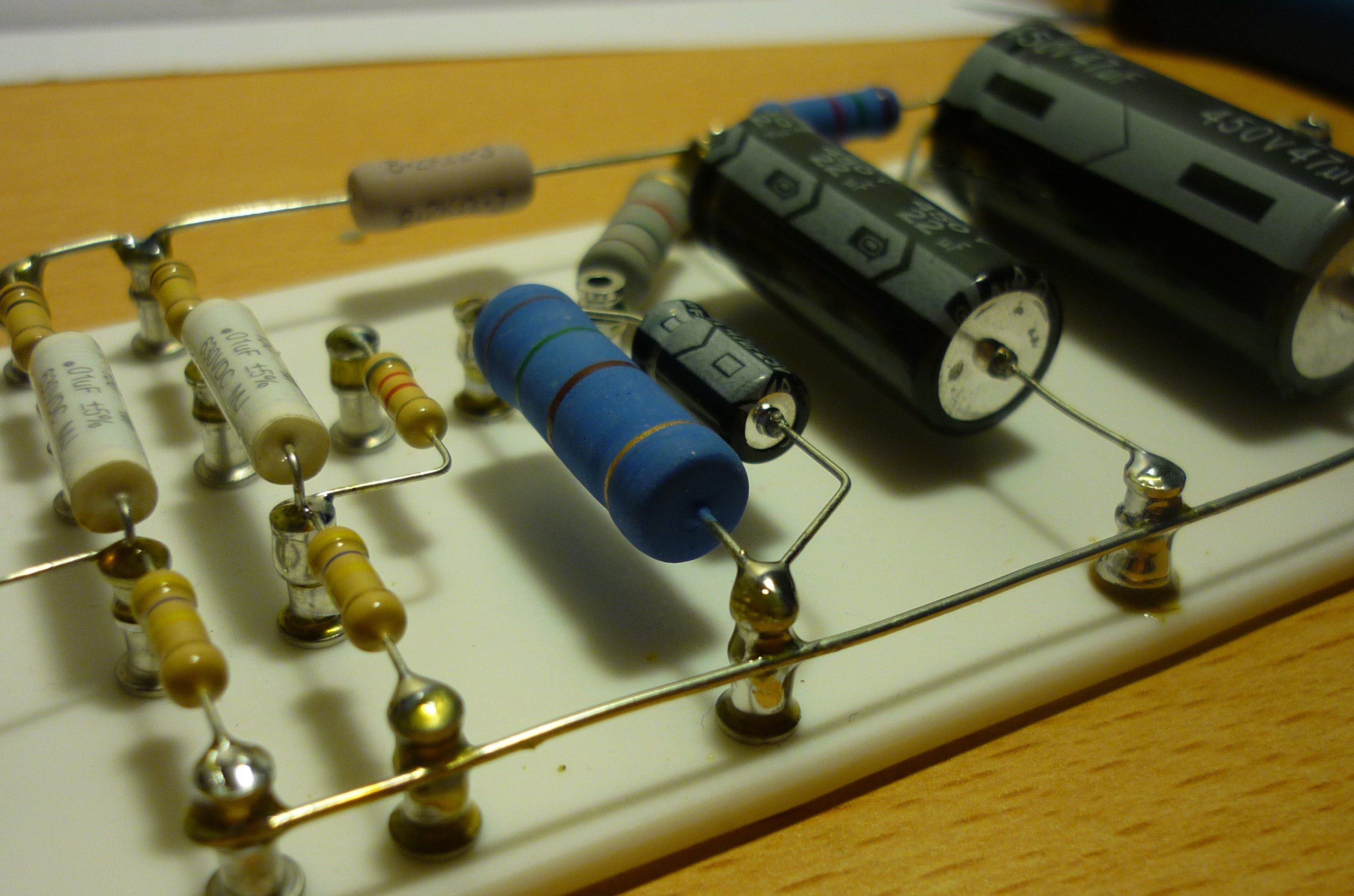

Как видно из названия, все элементы устройства находятся на весу, и в самом простейшем случае, несущей конструкцией являются выводы радиодеталей. И сразу совет для начинающего радиолюбителя: сборка любого устройства начинается с подбора комплектующих и подготовки рабочего места. Очень неприятна ситуация, когда приходится в куче хлама искать нужную деталь или инструмент. Это раздражает и отвлекает, старайтесь этого избегать.

Схема есть, детали подготовлены, из инструментов нам понадобятся только кусачки и пинцет. Можно приступать к сборке. Сборка все же подразумевает начальные знания в области электроники, а значит с полярностью резисторов вы не напутаете, а вот цоколевку транзистора на схеме разместить можно, это поможет при сборке.

Очень удобным помощником является, так называемая “третья рука”, с ней пайка проходит заметно веселее.

Собранное устройство не смотря на свой “несерьезный” вид вполне работоспособно.

- Способ прост, и не требует каких-либо дополнительных материалов.

- Позволяет довольно быстро оценить работоспособность схемы.

- Подходит для освоения навыков пайки.

- Низкая механическая прочность собранной конструкции.

- Не особо подходит для устройств серьезнее мигалки. Да, встречаются шедевры навесного монтажа, но это уже при должном опыте и любви к искусству.

Следующий способ чем-то похож на навесной монтаж, но в качестве основы устройства используется плотный картон. Перед сборкой чертим расположение деталей на листе бумаги. Давным-давно, когда паяльники были большими, эта увлекательная процедура делалась при помощи листа в клетку, простого карандаша и стирательной резинки. Сейчас же можно воспользоваться одной из программ для трассировки печатных плат (DipTrace, SprintLayout и т.п.). Дорожки рисовать пока рано, а вот расположить элементы и распечатать заготовку уже можно. После чего наклеиваем распечатанную заготовку на картон и вырезаем по периметру.

Перед сборкой чертим расположение деталей на листе бумаги. Давным-давно, когда паяльники были большими, эта увлекательная процедура делалась при помощи листа в клетку, простого карандаша и стирательной резинки. Сейчас же можно воспользоваться одной из программ для трассировки печатных плат (DipTrace, SprintLayout и т.п.). Дорожки рисовать пока рано, а вот расположить элементы и распечатать заготовку уже можно. После чего наклеиваем распечатанную заготовку на картон и вырезаем по периметру.

Для чего это нужно? Прокалываем иголкой отверстия под выводы деталей, и в результате все выглядит ровно, красиво, и расположено на своих местах. Да еще и бонусом на нашей “плате” получается, так называемая, шелкография с обозначением элементов. Такую конструкцию собирать гораздо проще. Собственно, именно с расположения элементов начинается создание настоящей платы, к чему мы еще вернемся, так что этот навык пригодится. А пока паяем наш девайс. Если не хотите чтобы следы флюса образовали малоприятные пятна картоне, можете подкладывать под выводы тот же картон.

Полностью собранное устройство. Как можно заметить, оно уже больше похоже на настоящее. А ведь все только начинается…

- Метод по прежнему прост, требуется лишь картон, который обычно есть под рукой.

- Вполне презентабельный вид, особенно когда речь идет о макетировании.

- Прочность по прежнему довольно низкая. Например, если устройство попадет под дождь и картон размокнет, оно автоматически перейдет в разряд навесного монтажа.

Эти способы были представлены больше для ознакомления. Впрочем, это вовсе не значит что ими нельзя пользоваться. Существует масса ситуаций, когда такие способы будут вполне к месту. В следующей части рассмотрим материал, из которого изготавливаются настоящие печатные платы – фольгированный стеклотекстолит. И не просто рассмотрим, а попробуем на нем собрать нашу мигалку.

Навесной монтаж и печатные платы

13 февраля 2012 | Максим Иванов

Этот спор вечен: Что лучше, point-to-point ручная работа или PCB платы в гитарных усилителях. Добро пожаловать на страницы нашего еженедельного (будем стараться) журнала о гитарном и не только звуке. Сегодня мы поговорим о плюсах и минусах в производстве гитарных усилителей тем или иным способом.

Добро пожаловать на страницы нашего еженедельного (будем стараться) журнала о гитарном и не только звуке. Сегодня мы поговорим о плюсах и минусах в производстве гитарных усилителей тем или иным способом.

Надеюсь, что эта статья поможет вам более точно подойти к выбору и покупке своих усилителей. В этой статье будут затронуты такие важные моменты, как надёжность, уровень шума, лёгкость ремонта, а также 2 самых важных момента для любого гитариста – звук и цена.

Что такое PTP и что такое PCB?

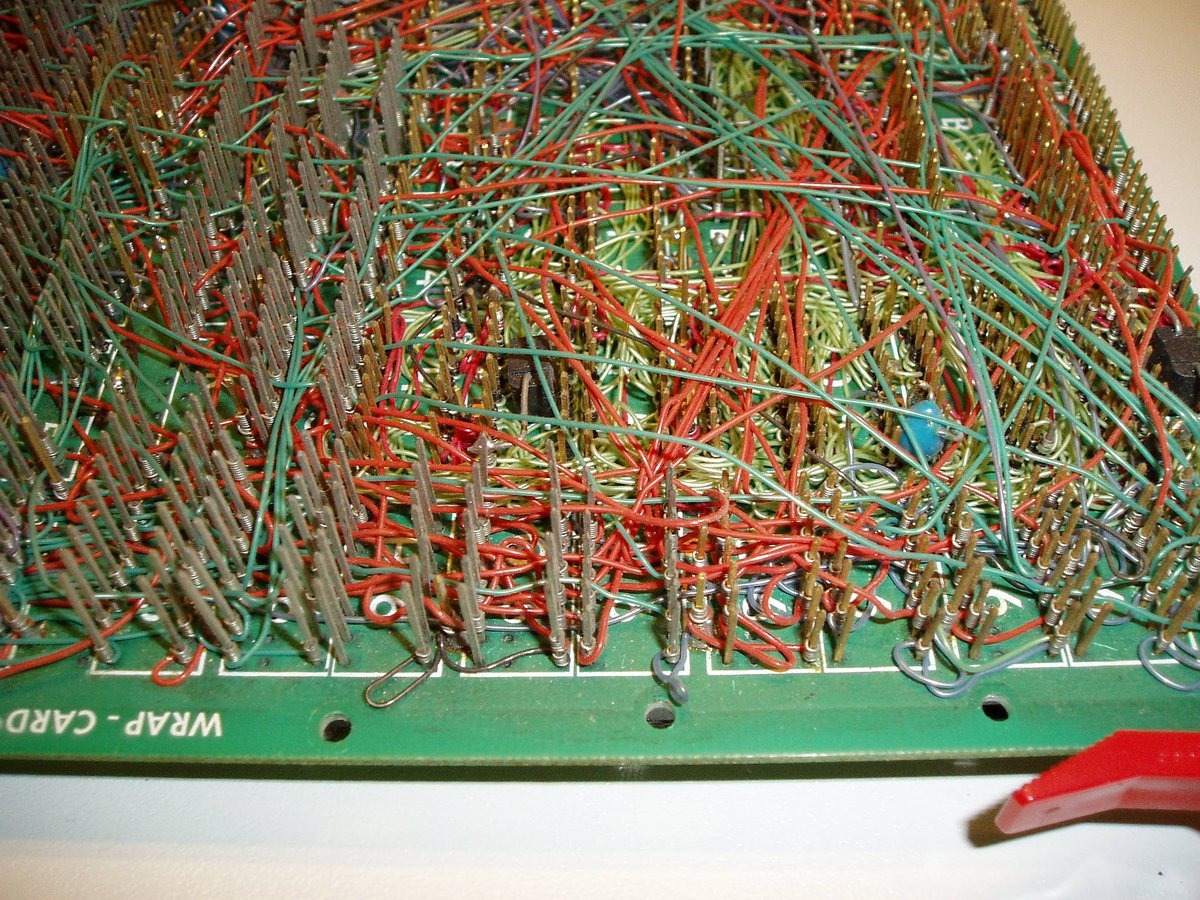

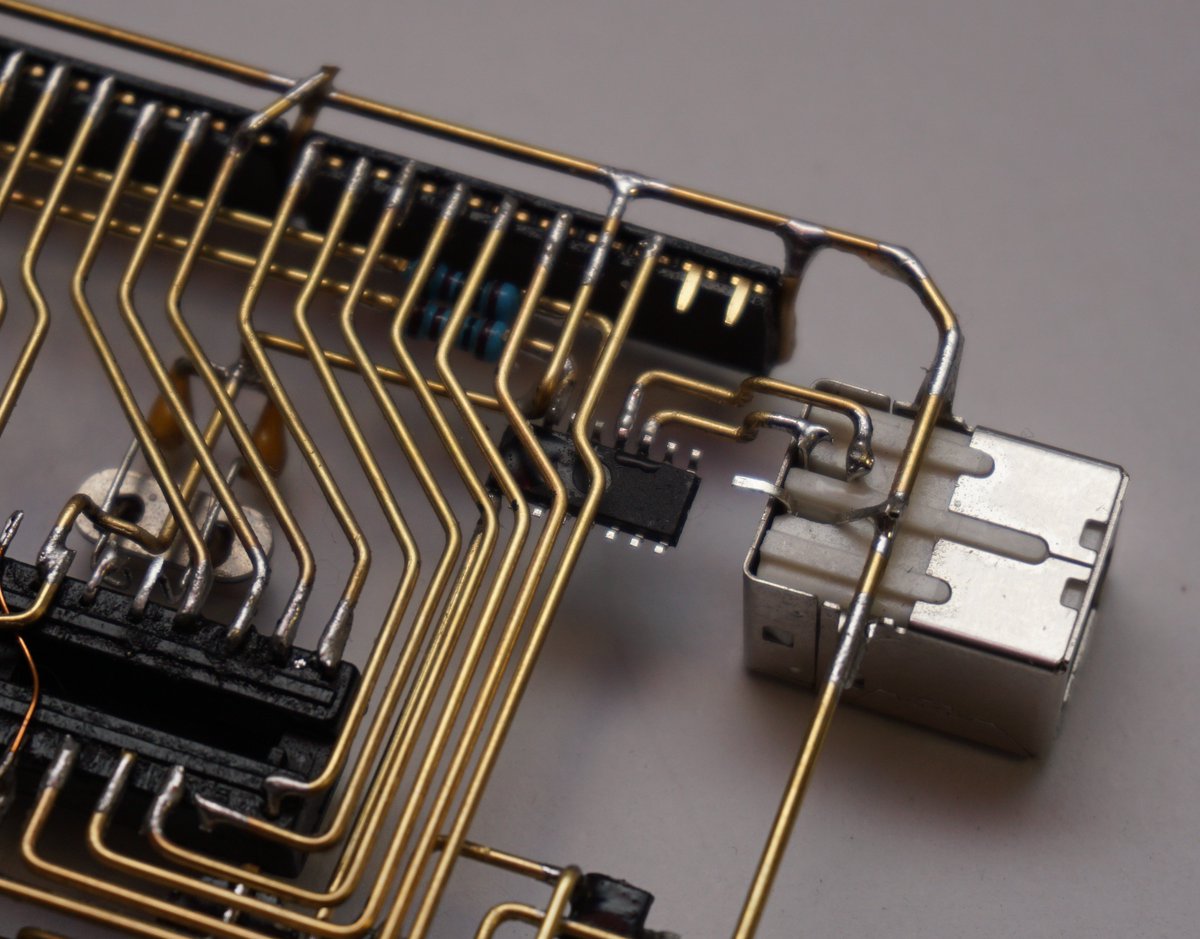

Наверняка есть много людей, которые не слышали о PTP (point-to-point, навесной монтаж, ручная пайка) или PCB (printed circuit board, печатные платы). А может и слышали, но не придавали особого значения. Итак, приступим. PTP схемотехника – это именно то, что зашифровано в названии – точка к точке – соединение электронных компонентов между собой наиболее коротким возможным способом при помощи ручной пайки. Этого можно добиться несколькими способами.

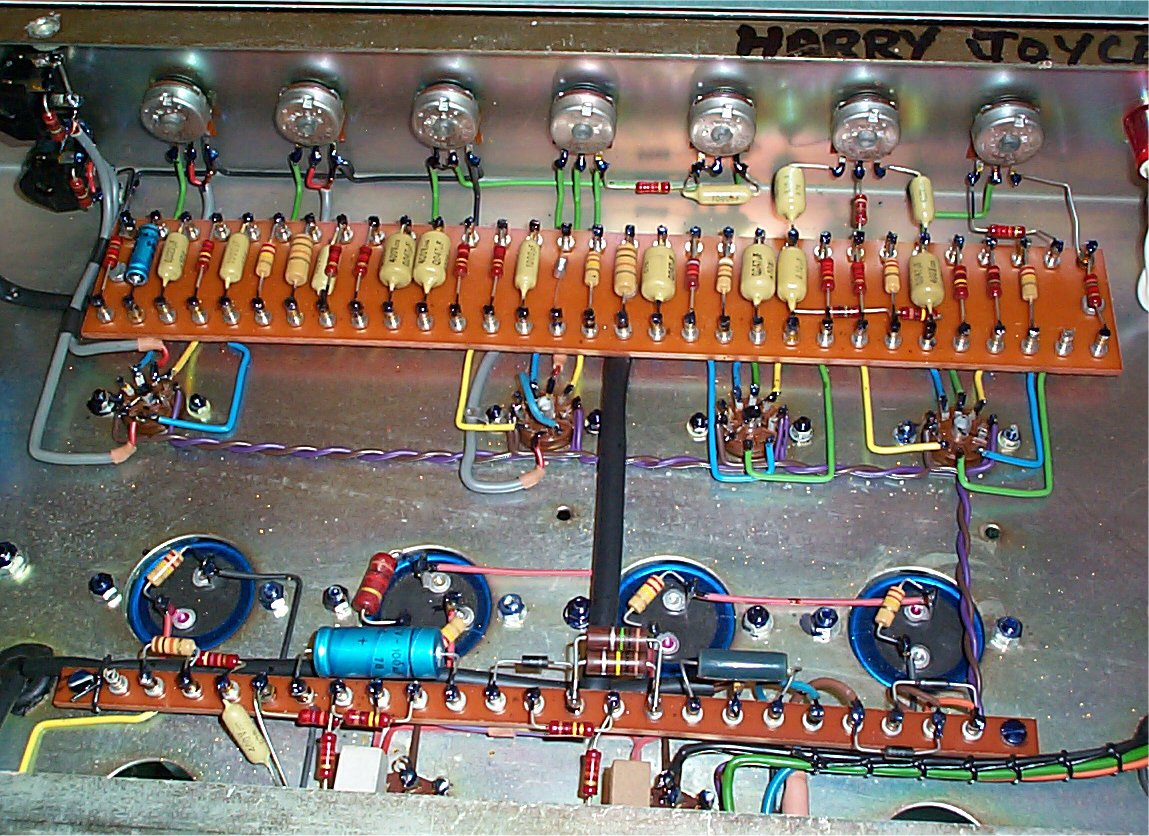

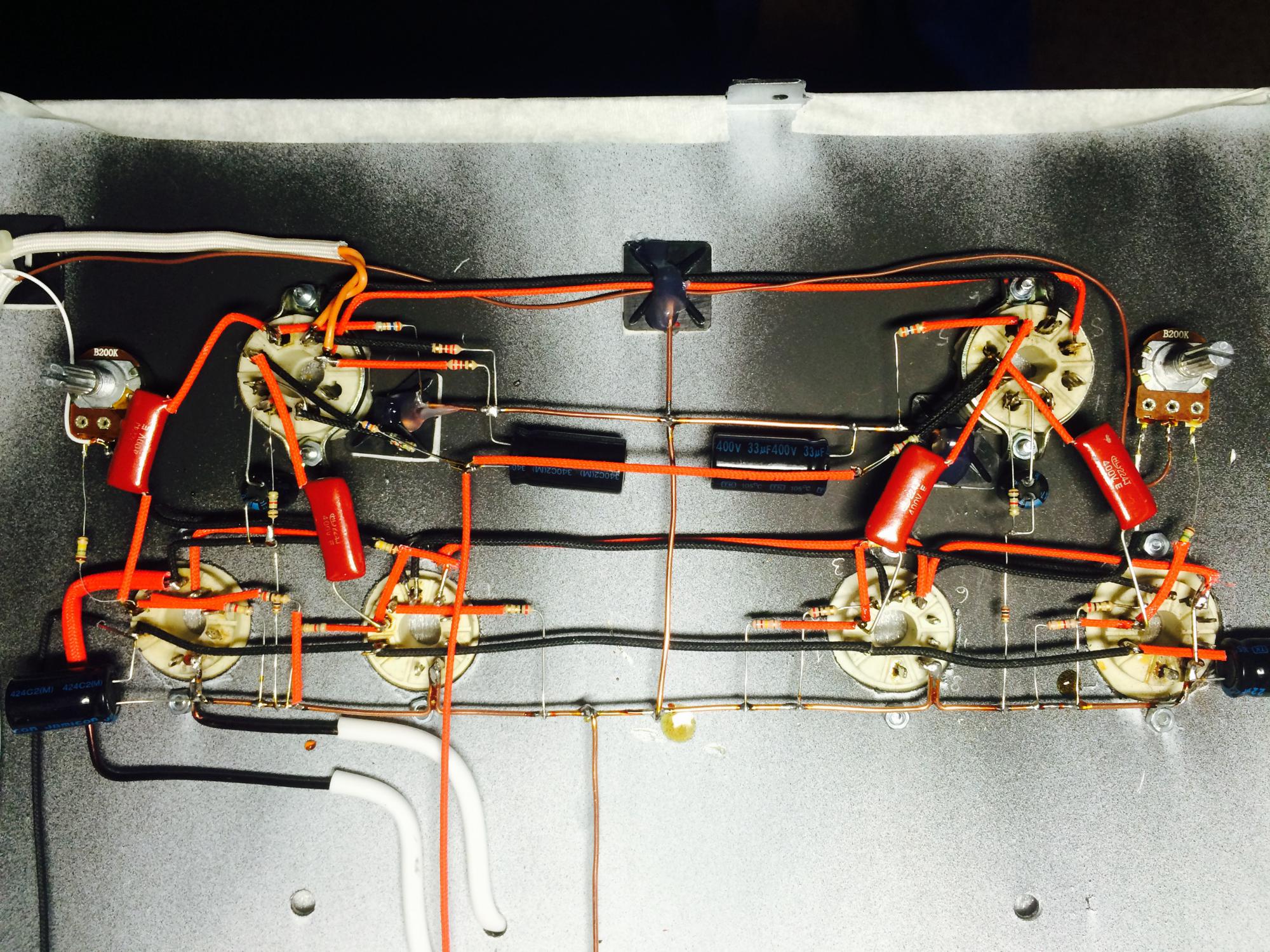

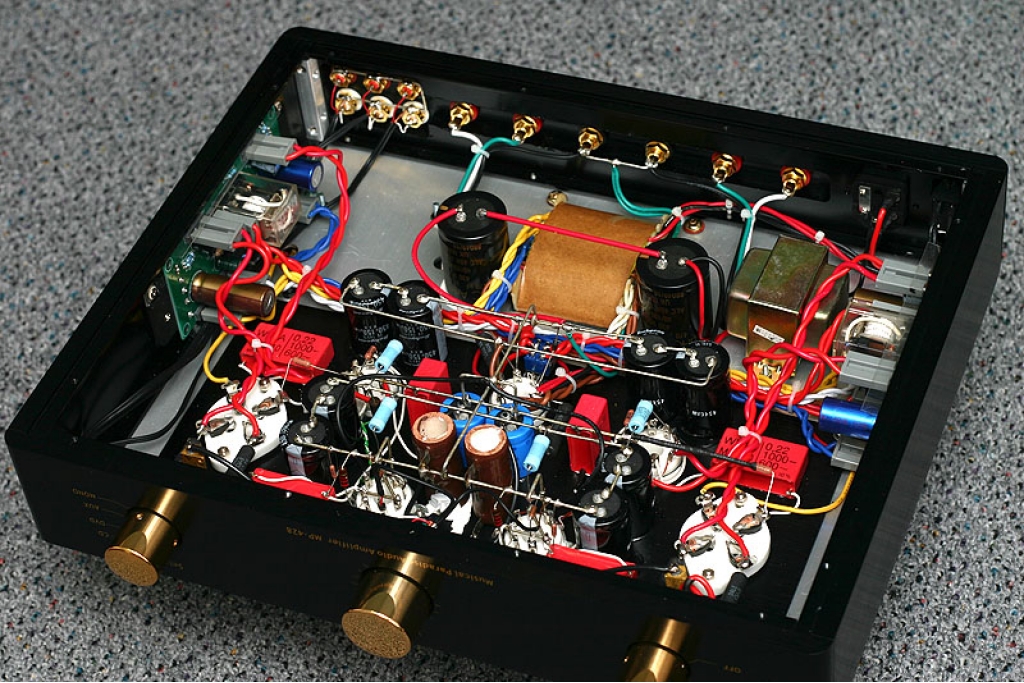

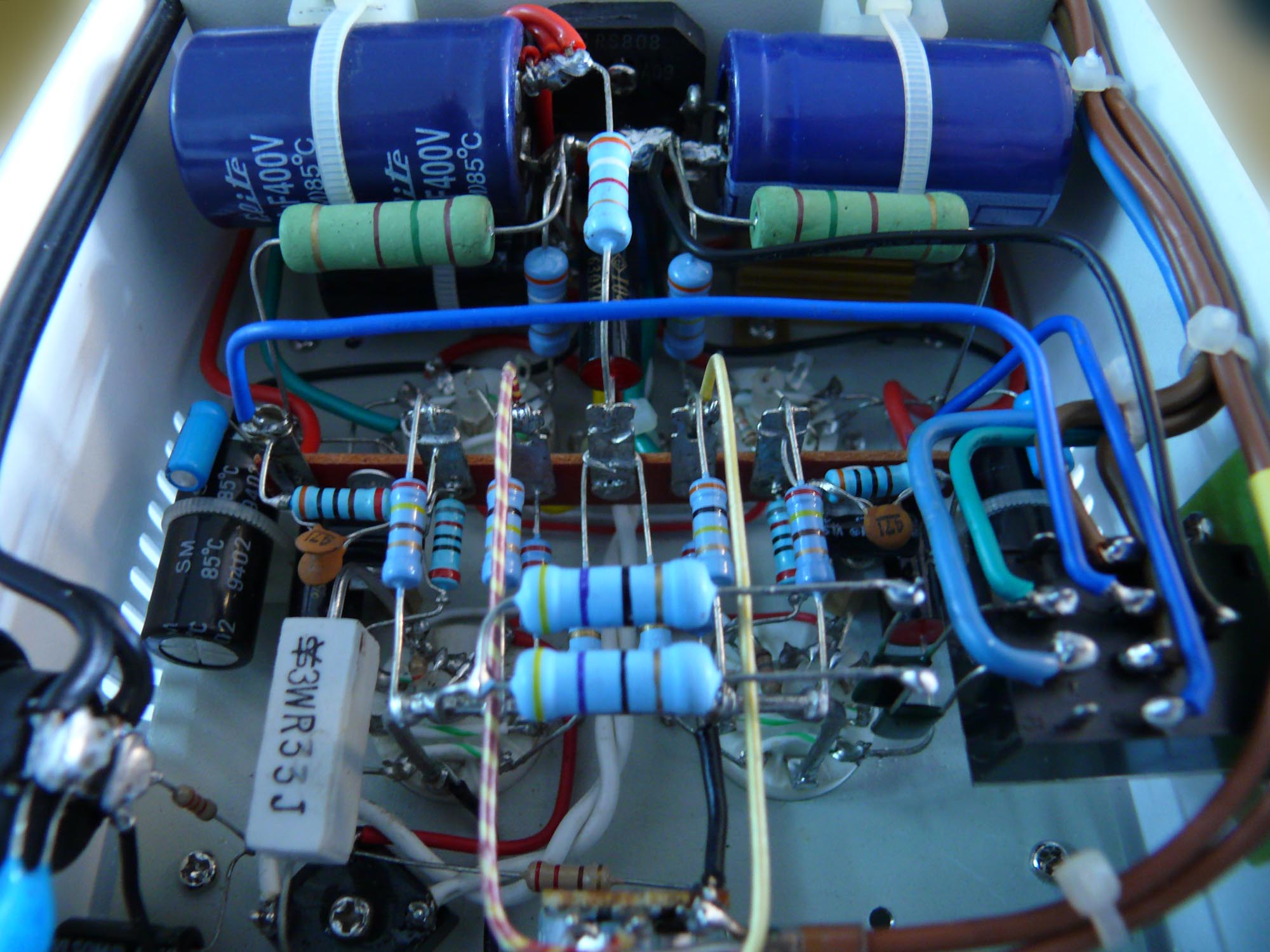

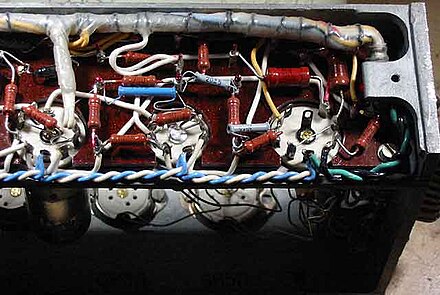

В некоторых усилителях и эффектах компоненты спаяны между собой без помощи каких-либо плат, это так называемый “true” PTP монтаж, это довольно прочный способ, вывести из строя который довольно трудно. Другой способ PTP монтажа – при помощи специальных монтажных плат. По сути этот способ ничем не отличается от непосредственного соединения деталей между собой, просто в таком виде все более упорядоченно, к компонентам легче подобраться и при необходимости их заменить. В обоих случаях компоненты, которые монтируются на шасси усилителя: трансформаторы, разъёмы, ламповые панели соединяются с остальными компонентами гибкими проводами.

Печатную плату (PCB) впервые запатентовали в 1903 году, хотя широкое распространение она получила только после второй мировой войны. Основной идеей было заменить громоздкие схемы в радиоприёмниках более компактным решением. PCB служит не только для того, чтобы монтировать на неё электронные компоненты, но в самой плате также есть медные трассы – для соединения компонентов между собой. Через них передаётся электричество.

Через них передаётся электричество.

Преимущество печатной платы в том, что компоненты теперь не надо соединять последовательно один за другим в одну линию. PCB позволяет вам располагать компоненты в любом удобном вам порядке, система соединений для них уже будет продумана в самой плате. Само собой такой способ монтажа допускает более сложные схемы усилителей, чем в варианте с PTP. Первые печатные платы были однослойными (односторонними), это означает, что пайка проводилась только с одной стороны платы, куда собственно и подходила медная трасса.

Позже были придуманы многослойные платы. Соответственно, пайка с двух сторон платы и несколько различных трасс к 1 компоненту. Получается опять экономия места и более хитрые инженерные решения, к тому же такой способ позволяет компонентам более прочно прикрепляться к плате и делает усилитель в целом более стойким к механическим повреждениям и вибрации.

PTP Point-to-Point

Итак, давайте взглянем на положительные стороны PTP монтажа.

PTP схема также позволяет соединять компоненты наиболее коротким способом из возможных. Если такая схема правильно спроектирована, и все компоненты и провода расположены правильно, между ними будет минимум перекрёстных помех и паразитных связей, что непосредственно скажется на звуке усилителя в лучшую сторону. Если же схема так себе – будет вам и шум и помехи и наводки по полной программе.

PTP монтаж предполагает кропотливую ручную работу, которую можно даже назвать искусством, компоненты с большой осторожностью и точностью соединяются между собой, соблюдаются правильные углы, параллели, при этом используется минимум проводов. И здесь дело не в гордости производителей, мол, смотрите как мы паримся над звуком (хотя, конечно, не без этого). Такой осторожности и дотошности есть причины.

И здесь дело не в гордости производителей, мол, смотрите как мы паримся над звуком (хотя, конечно, не без этого). Такой осторожности и дотошности есть причины.

Любые два электрических проводника, через которые идёт ток с разным напряжением, начинают взаимодействовать между собой, создавая сопротивление. Это та самая паразитная связь о которой упоминалось выше. Борьба с такими вещами и есть самое трудное в разработке и производстве такого рода усилителей, ведь важно сохранить чистое звучание.

Слишком сильные паразитные связи сказываются на звуке в худшую сторону, особенно это заметно в высокочастотном диапазоне. Вы можете заметить, что провода в PTP усилителях не просто висят как попало – это сделано именно для того чтобы избежать ненужных помех.

PTP усилитель легко чинить и модить. Компоненты легко выпаиваются с минимальными усилиями, монтажную плату при этом не надо демонтировать. Гитарные техники обожают такие усилители. Если схема хорошая, найти неисправность очень легко, устранить её – тоже. Также компоненты можно убирать и ставить обратно по нескольку раз, и это не скажется на схеме. Это очень важный момент для любого специалиста, который чинит или модифицирует ваш усилитель.

Если схема хорошая, найти неисправность очень легко, устранить её – тоже. Также компоненты можно убирать и ставить обратно по нескольку раз, и это не скажется на схеме. Это очень важный момент для любого специалиста, который чинит или модифицирует ваш усилитель.

Но, конечно же, как и во всём, в PTP есть и минусы. Во-первых это цена. Хорошо сделанный PTP усилитель стоит не в 1 раз дороже, чем обычный. Их довольно долго собирают. Поэтому знайте, что дешевых и хороших PTP усилителей не бывает. Никто не станет париться над звуком за копейки, ведь это отнимает очень много времени.

Плохая схема PTP будет содержать полный набор косяков, от которых вашему звуку не поздоровится. Как вы уже догадались, большее время на сборку, работа руками а не конвейер, требуется очень квалифицированный специалист. Если спец неграмотный, все плюсы PTP улетучиваются. Деньги немалые, а толку ноль.

В итоге имеем стоимость крутого PTP усилителя, сделанного руками в 2-3 раза больше, чем его PCB версии. Ну и последний минус – вес таких усилителей. Как правило все они довольно тяжелые. Хотя, для кого-то это не проблема.

Ну и последний минус – вес таких усилителей. Как правило все они довольно тяжелые. Хотя, для кого-то это не проблема.

PCB

Итак, приступаем к печатным платам. Гитаристы не особенно их почитают, скорее мирятся с отсутствием денег на PTP. Есть разные теории типа стерильного звука печатных плат, больших помех и т.п. Взглянем же на плюсы и на минусы более пристально.

Самое важное преимущество PCB усилителей – их более низкая цена. Даже многие бутики идут на то, что выпускают несколько моделей своих усилителей или эффектов в вариантах с печатными платами (например, Cornford и Mad Professor), чтобы сделать свои продукты доступными большему числу людей. Такие усилители и эффекты можно выпускать большими тиражами, в сборке большей частью участвуют машины. Людской труд минимален. Меньше себестоимость, больше усилителей, цена ниже. Покупатель доволен.

PCB усилители звучат идентично, тогда как PTP варианты из-за того что сборка ручная, всё-таки слегка различаются между собой, так как невозможно идеально воспроизвести ручной труд. Не скажу, что это плохо, но, по крайней мере, вы предупреждены. Другой важный момент – это однородность контактов компонентов с платой. При массовом производстве используется т.н. пайка волной припоя – это когда все компоненты припаиваются в один и тот же момент времени. Соединения получаются одинаковые.

Не скажу, что это плохо, но, по крайней мере, вы предупреждены. Другой важный момент – это однородность контактов компонентов с платой. При массовом производстве используется т.н. пайка волной припоя – это когда все компоненты припаиваются в один и тот же момент времени. Соединения получаются одинаковые.

А теперь давайте представим что у нас две PCB платы – хорошая и плохая. Плохие писибишки – не такая уж редкость, как бы нам хотелось. Отчасти это именно их вина в том, что многие считают PCB не вариантом для себя. Тем не менее, хорошо продуманная плата при надлежащей сборке будет звучать так же хорошо, как и навесной монтаж, причем каждый последующий экземпляр будет полной копией предыдущего.

Хорошие платы PCB имеют сквозные отверстия для компонентов, они более толстые и трассы также более массивные. Хороший пример дорогого PCB усилителя – Soldano SLO. Такая конструкция надёжна, и крайне маловероятно она разболтается. Тощина плат имеет значение. Хорошая PCB плата как правило толщиной 1/8”, трассы массивные и в принципе способны выдержать большее напряжение, чем нужно для нормальной работы усилителя. И конечно же, никаких помех и паразитных наводок в хороших PCB усилителях нет.

Хорошая PCB плата как правило толщиной 1/8”, трассы массивные и в принципе способны выдержать большее напряжение, чем нужно для нормальной работы усилителя. И конечно же, никаких помех и паразитных наводок в хороших PCB усилителях нет.

ОК, теперь о минусах. Очень важный момент – многие производители пытаясь снизить свои издержки, перешли к монтажу всех деталей на платы, то есть разъемов для ламп, потенциометров, входов и т.п. Минимум проводов, максимум полуфабрикат. Это проблема. Разъёмы для ламп нагреваются, нагревают схему.

Со временем все эти перепады температур от включения и выключения усилителя ведут к появлению трещин в пайке, что вам может сильно аукнуться на важном концерте в чужом городе. Дешевые пластиковые разъёмы для джеков обычно монтируются напрямую на плату. В PTP вариантах как правило используются хорошие массивные металлические разъёмы.

Вход в усилителе – это наверное самое часто используемое место после кнопки power и stand by. Естественно, со временем это даст о себе знать. Пластиковые разъёмы бывает ломаются, причем настолько неудачно, что вместе с ними ломается часть платы.

Естественно, со временем это даст о себе знать. Пластиковые разъёмы бывает ломаются, причем настолько неудачно, что вместе с ними ломается часть платы.

Чтобы PCB звучал бесшумно и работал без проблем, нужна хорошо продуманная схема. Конечно же, само расположение компонентов здесь играет важную роль, но не менее важна трассировка на плате во избежание паразитных взаимодействий между компонентами. Это не так просто, как может показаться.

Здесь нужен инженер, хорошо разбирающийся в аналоговых схемах. При массовом производстве усилителей всё посчитает программа. К сожалению, большинство таких программ рассчитано на цифровые схемы, они не учитывают возможные проблемы при производстве аналоговых приборов. Если инженер ошибся при разработке, вся серия получится полным г.

И наконец, платы PCB, как правило, делают из стеклоэпоксидных материалов. Как уже упоминалось выше, желательно чтобы плата была толстой с массивными разводами для компонентов, однако у производителей бывает другое мнение на этот счет. Большинство бюджетных вариантов делается с платами толщиной 1/16”, плюс платы сами по себе довольно длинные.

Большинство бюджетных вариантов делается с платами толщиной 1/16”, плюс платы сами по себе довольно длинные.

Если при установке платы в усилитель конструкция не позволяет сделать это без перегибов, это чревато разломом платы, ну или на крайняк – трещинками в неожиданных местах. Особенно если вы усилитель таскаете с собой. Само собой, это не то, за что вы платите деньги. Если плата сломается – усилитель можно выбрасывать.

Конечно, есть техники-ремонтники, которые, в принципе, могут такие трещины залечить и вернуть ваш драгоценный усилитель к жизни, но никаких гарантий о том что это больше не случится вам никто не даст и скорее всего повторный ремонт уже будет невозможен.

В заключение хочется сказать, что есть хорошее и там и там. Классный PCB усилитель будет звучать просто замечательно, так что вы даже не задумаетесь о том, что у него внутри. Есть ли смысл гоняться за PTP? Если есть деньги, то почему нет. Такой усилитель прослужит вам всю жизнь, а не это ли идеальная покупка?

С другой стороны можно дрожать за свои винтажные комбики, а можно играть на том, что не жалко потерять. Каждый решает сам. Надежные PCB усилители есть и их немало. Одно лишь правило остается неизменным – не стоит экономить на своём звуке. Чудес не бывает.

Каждый решает сам. Надежные PCB усилители есть и их немало. Одно лишь правило остается неизменным – не стоит экономить на своём звуке. Чудес не бывает.

Если вы собрались покупать дорогую вещь, обсудите это с коллегами, узнайте мнение профессионалов и технарей. Хорошая вещь прослужит вам долго и будет радовать вас своим звуком не один год. За это мы и любим классные усилители – на них хочется играть снова и снова. Удачи вам в поисках своего звучания!

Кстати, о каком усилителе мечтаете вы?

Различия между конструкциями печатных плат для сквозного и поверхностного монтажа

Эл Райт, инженер по применению печатных плат

Epec Engineered Technologies

Одним из первых решений, связанных с компоновкой печатной платы (ПП), является выбор типа и стиль используемых компонентов. Это решение в основном обусловлено электрическими требованиями к печатной плате, но как только они будут удовлетворены, часто можно выбрать из множества доступных конфигураций и посадочных мест для распространенных типов компонентов, таких как резисторы, конденсаторы и диоды. Выбранные типы компонентов будут влиять на размер и внешний вид готовой сборки печатной платы (PCBA).

Выбранные типы компонентов будут влиять на размер и внешний вид готовой сборки печатной платы (PCBA).

В прошлом компоненты с длинными выводами вставлялись, как правило, вручную в сквозные отверстия на печатной плате. Затем выводы будут припаяны, чтобы сформировать постоянные взаимосвязи с отверстиями. Это было известно как сквозная сборка.

Тем не менее, конструкторы все чаще предпочитают использовать более современный (хотя уже полностью отработанный) метод сборки, в котором используются компоненты, выводы которых крепятся только к поверхности печатной платы, без необходимости в ответном отверстии. Этот метод, первоначально известный как «плоский монтаж», с тех пор стал более широко известен как технология поверхностного монтажа (SMT).

Ниже приводится краткое сравнение методов сквозного монтажа и поверхностного монтажа для использования в качестве справочного руководства по принятию решений разработчиками печатных плат.

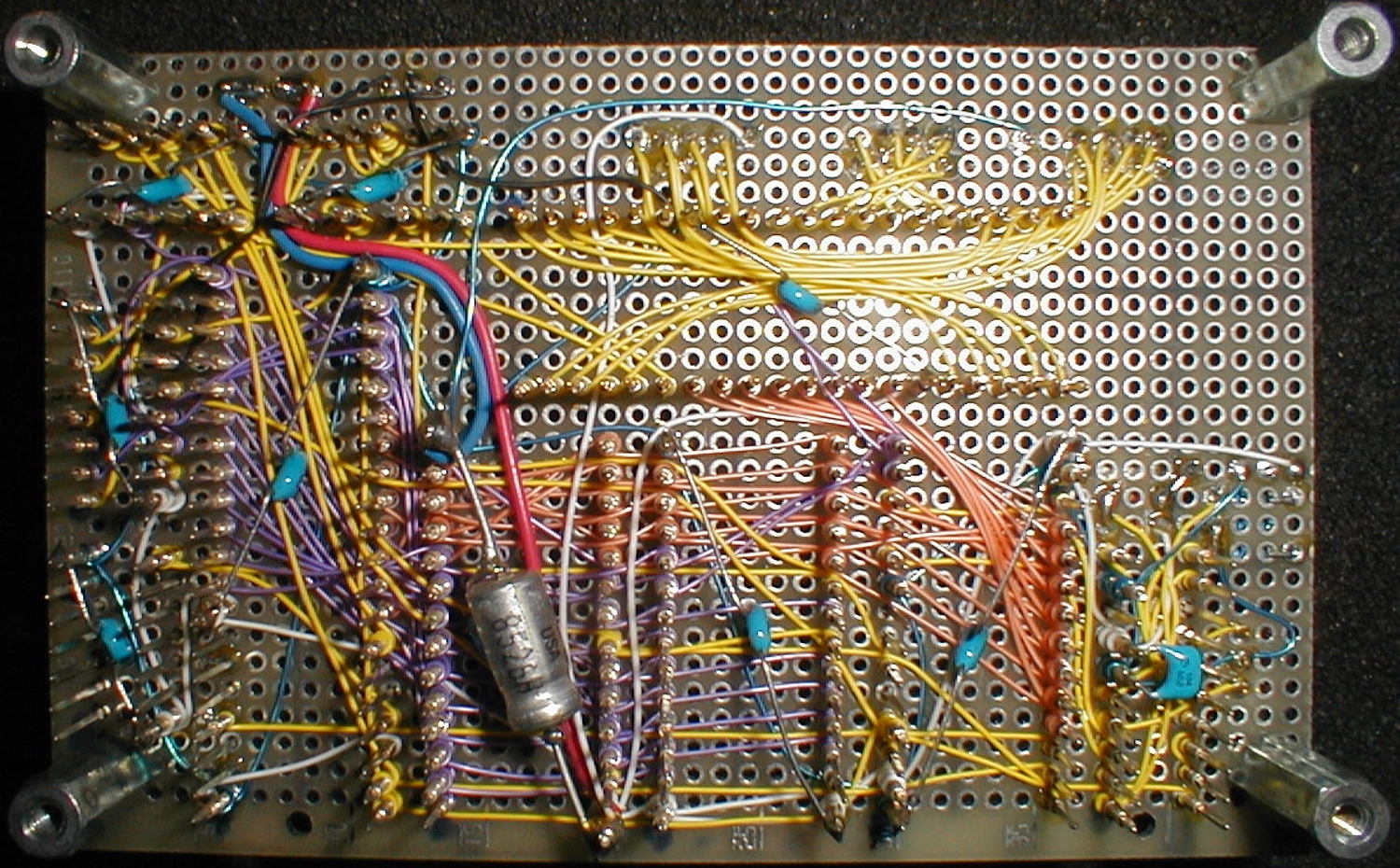

Технология сквозных отверстий

Несмотря на то, что компоненты сквозных отверстий представляют собой старую из двух технологий, все еще есть веские причины для их использования. Например, любой любитель с паяльником может собрать печатную плату со сквозными отверстиями или небольшую партию с минимальными усилиями, потому что отверстия, которые принимают выводы компонентов, расположены дальше друг от друга, чем контактные площадки на поверхностях типа SMT. Типичное расстояние от центра отверстия до центра отверстия обычно составляет 0,100 дюйма или больше, даже для процессоров DIP. Такое большое расстояние упрощает пайку печатных плат со сквозными отверстиями. Вероятность случайного создания перемычек между выводами одного компонента или между выводами соседних компонентов практически исключена. Это сокращает поиск и устранение неисправностей и доработку после того, как плата полностью собрана и включена.

Например, любой любитель с паяльником может собрать печатную плату со сквозными отверстиями или небольшую партию с минимальными усилиями, потому что отверстия, которые принимают выводы компонентов, расположены дальше друг от друга, чем контактные площадки на поверхностях типа SMT. Типичное расстояние от центра отверстия до центра отверстия обычно составляет 0,100 дюйма или больше, даже для процессоров DIP. Такое большое расстояние упрощает пайку печатных плат со сквозными отверстиями. Вероятность случайного создания перемычек между выводами одного компонента или между выводами соседних компонентов практически исключена. Это сокращает поиск и устранение неисправностей и доработку после того, как плата полностью собрана и включена.

Плата со сквозным отверстием и 14-контактным DIP. Расстояние между выводами для DIP составляет 0,100 x 0,300 дюйма с 14 отверстиями и соответствующими контактными площадками.

Платы со сквозными отверстиями также могут быть полезны в более профессиональных условиях, особенно на стадии прототипа проекта. Макет прототипа может временно использовать компоненты со сквозными отверстиями, чтобы можно было быстро собрать плату для базовой проверки концепции. После того, как будет доказано, что плата работает правильно, разработчик может заменить меньшие типы SMT с теми же значениями и пересмотреть компоновку печатной платы в пределах меньшего размера для окончательного тестирования и возможного производства. Подобный подход может сэкономить первоначальные затраты на проект, особенно те, которые связаны с субподрядом небольшой партии сторонним сборщиком. Имейте в виду, что небольшие партии часто требуют более высоких цен от сторонних поставщиков услуг, которые, естественно, предпочитают настраивать большие объемы производства, чтобы их машины продолжали работать.

Макет прототипа может временно использовать компоненты со сквозными отверстиями, чтобы можно было быстро собрать плату для базовой проверки концепции. После того, как будет доказано, что плата работает правильно, разработчик может заменить меньшие типы SMT с теми же значениями и пересмотреть компоновку печатной платы в пределах меньшего размера для окончательного тестирования и возможного производства. Подобный подход может сэкономить первоначальные затраты на проект, особенно те, которые связаны с субподрядом небольшой партии сторонним сборщиком. Имейте в виду, что небольшие партии часто требуют более высоких цен от сторонних поставщиков услуг, которые, естественно, предпочитают настраивать большие объемы производства, чтобы их машины продолжали работать.

Экономия средств за счет технологии сквозных отверстий

Экономия средств при использовании печатных плат сквозных отверстий заключается в том, что нет необходимости создавать новый трафарет припоя каждый раз, когда печатная плата подвергается ревизии. Это может сэкономить сотни долларов на дизайне, который проходит два или три вращения, прежде чем он будет признан функциональным. Кроме того, нет необходимости настраивать оборудование для подъема и размещения или приобретать сопутствующие катушки с компонентами SMT, пока окончательная конфигурация печатной платы не будет готова к производству.

Это может сэкономить сотни долларов на дизайне, который проходит два или три вращения, прежде чем он будет признан функциональным. Кроме того, нет необходимости настраивать оборудование для подъема и размещения или приобретать сопутствующие катушки с компонентами SMT, пока окончательная конфигурация печатной платы не будет готова к производству.

Внутрисхемное тестирование после сборки компонентов часто может выполняться вручную и собственными силами для небольшой партии плат, что устраняет расходы на приспособления или связанные с этим расходы на установку. Конечным преимуществом является возможность использования оловянно-свинцового припоя (наименее затратная металлизация поверхности) при работе со сквозными платами. Присущая HASL неплоскостность, которая может затруднить размещение компонентов поверхностного монтажа с мелким шагом, не является проблемой для конструкций со сквозными отверстиями.

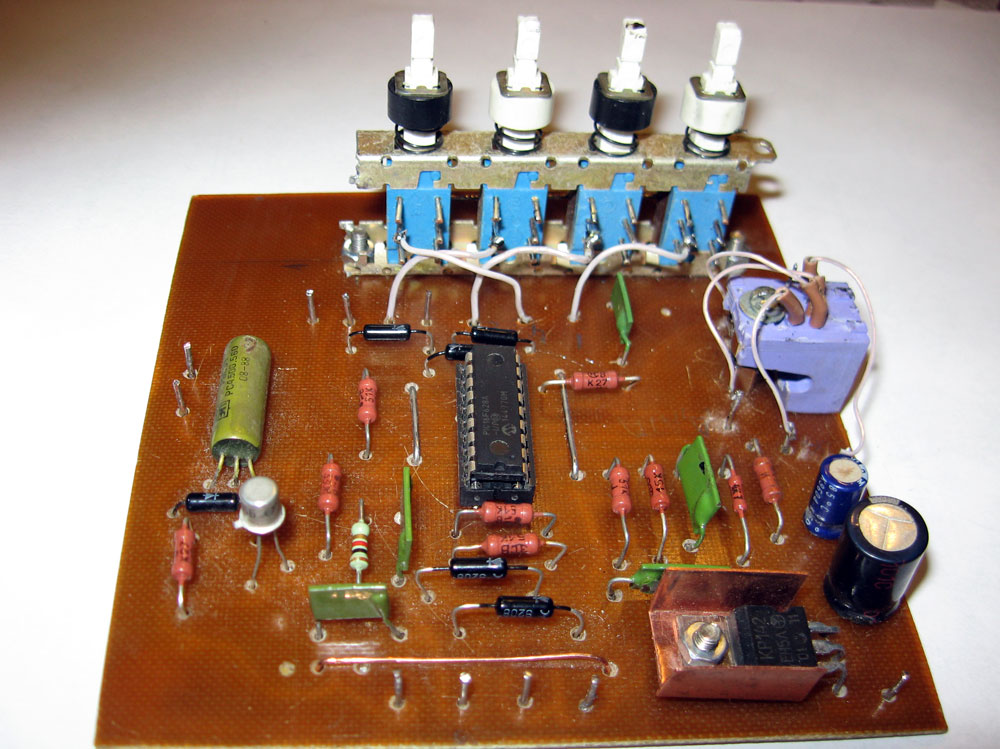

Печатная плата со сквозными отверстиями для любительского применения, в данном случае гитарная педаль эффектов. Обратите внимание на микросхемы, все они либо 8-контактные, либо 14-контактные с размерами центров 0,100 x 0,300 дюйма.

Обратите внимание на микросхемы, все они либо 8-контактные, либо 14-контактные с размерами центров 0,100 x 0,300 дюйма.

Другим преимуществом помимо исключения дополнительных расходов, связанных с поверхностным монтажом, является то, что можно оценить механические проблемы (например, чрезмерную деформацию и скручивание) во время проверки и компенсировать их во время перепроектирования, не вызывая непреодолимых трудностей при сборке, которые могут возникнуть. происходят при СМТ. Это связано с тем, что деформация и скручивание не так критичны для печатной платы, собранной вручную, как для печатной платы, заполненной с помощью оборудования для сборки и установки. Сборщик-человек может просто изменить угол наклона запястья, чтобы улучшить посадку неподатливого компонента, но для правильной работы автоматизированной машине требуется печатная плата с высокой степенью плоскостности. Ваш сквозной прототип может выявить механические недостатки, связанные с конструкцией, до того, как они станут дорогостоящими и трудоемкими трехсторонними кричащими матчами между вашим производителем печатных плат, вашим контрактным сборщиком и вами.

Таким образом, когда необходимые типы компонентов доступны в форме сквозных отверстий, использование технологии сквозных отверстий в цикле разработки может поддерживать ваш проект и может упростить процесс сборки прототипов и небольших партий проектов без оплаты. для сторонних сервисов. Сроки могут быть более предсказуемыми и контролируемыми с меньшим количеством побочных проблем, которые могут задержать критическое время выхода вашего продукта на рынок. Поэтому, возможно, стоит подумать о временном использовании сквозных компонентов на ранних стадиях разработки и проверки, независимо от того, являетесь ли вы конечным пользователем любителем, стартапом в отрасли или признанным поставщиком электроники.

Технология поверхностного монтажа

Несмотря на приведенные выше обоснования использования компонентов для сквозного монтажа на печатной плате, компоненты для поверхностного монтажа обладают многими преимуществами, с которыми просто не могут сравниться компоненты для сквозного монтажа.

Одно из самых очевидных преимуществ заключается в том, что можно достичь гораздо большей плотности компонентов и вычислительной мощности, помещая все это в гораздо меньшую и легкую печатную плату. По мере того, как устройства, управляемые печатными платами, становятся все меньше и меньше, эффективное использование доступной площади поверхности становится все более важным. Технология SMT становится необходимостью.

Например, потребуется несколько 14-контактных или 16-контактных двухрядных процессоров, каждый размером около 0,80 x 0,35 дюйма, чтобы хотя бы приблизиться к вычислительной мощности, доступной в одном поверхностном монтаже BGA или 64-контактном процессоре QFP, который может поместиться в пределах общей площади один квадратный дюйм или меньше. В дополнение к большему размеру компонентов для типов сквозных отверстий, межсоединения на печатной плате потребуют дополнительного места для размещения переходных отверстий.

Миниатюризация на ходу: 64-контактный процессор QFP для поверхностного монтажа имеет размеры всего 0,472 x 0,472 дюйма.

Напротив, при использовании компонентов поверхностного монтажа сквозное металлизированное отверстие, необходимое для каждого вывода сквозного компонента, исключается и заменяется относительно небольшой поверхностной прокладкой. Затем можно просверлить небольшие переходные отверстия в самих контактных площадках для поверхностного монтажа, непосредственно под выводами компонента SMT, что позволяет выполнять межсоединения по оси Z, которые затем могут разветвляться от стенки переходного отверстия к одному или нескольким внутренним сигнальным слоям. Все эти взаимосвязи теперь могут происходить либо внутри, либо в непосредственной близости от собственного пространства устройства, что значительно экономит доступное пространство. Пространство вокруг компонента SMT затем можно использовать для размещения дополнительных компонентов. Более высокая плотность, возможная с SMT, является побочным продуктом как меньшего размера самих компонентов, так и пространства, высвобождаемого за счет отказа от сверления монтажных отверстий для компонентов. Связанное с этим преимущество заключается в том, что для плат SMT обычно используются обе стороны печатной платы для монтажа компонентов.

Связанное с этим преимущество заключается в том, что для плат SMT обычно используются обе стороны печатной платы для монтажа компонентов.

64-контактный разъем BGA для поверхностного монтажа, шаг 0,031 дюйма. Обратите внимание, что контактные площадки шариков имеют небольшие углубления, указывающие на то, что они использовались для размещения переходных отверстий в контактных площадках, чтобы обеспечить маршрутизацию отвода внутреннего слоя.

С такими преимуществами следует учитывать несколько соображений, которые следует учитывать при проектировании печатных плат для поверхностного монтажа. Материалы, отделка поверхности и механические характеристики становятся все более важными. Проблемы с любым из этих элементов могут стать причиной больших головных болей, когда придет время собирать печатные платы на автоматизированном оборудовании.

Особенности конструкции для поверхностного монтажа

Материалы и отделка поверхности играют решающую роль и до некоторой степени взаимодействуют друг с другом. Свинцовый припой, используемый в HASL, является плохим выбором для поверхностного монтажа (особенно на компонентах с шагом выводов менее 0,050 дюйма), поскольку он имеет тенденцию образовывать лужи на одном конце контактной площадки, где затем охлаждается в неплоском состоянии. Выводы компонентов должны располагаться ровно, чтобы избежать проблем с позиционированием, поэтому, даже если соответствие RoHS не является проблемой, лучше всего выбрать более плоское покрытие, такое как ENIG, иммерсионное серебро или иммерсионное олово, при работе с SMD с более мелким шагом. .

Свинцовый припой, используемый в HASL, является плохим выбором для поверхностного монтажа (особенно на компонентах с шагом выводов менее 0,050 дюйма), поскольку он имеет тенденцию образовывать лужи на одном конце контактной площадки, где затем охлаждается в неплоском состоянии. Выводы компонентов должны располагаться ровно, чтобы избежать проблем с позиционированием, поэтому, даже если соответствие RoHS не является проблемой, лучше всего выбрать более плоское покрытие, такое как ENIG, иммерсионное серебро или иммерсионное олово, при работе с SMD с более мелким шагом. .

Также очень важно не занижать базовый ламинат. Платы SMT обычно требуют более высоких температур пайки, чем платы со сквозными отверстиями, в первую очередь из-за того, что чаще всего используется бессвинцовая обработка поверхности. Материалы, отвечающие требованиям IPC-4101D/126 (Tg 170C, Td 340C, с неорганическими наполнителями), выдерживают высокие температуры пайки. Они также выдерживают многократные термоциклические удары, возникающие при сборке двусторонних плат SMT или плат, использующих многокомпонентные технологии.

Графическим изображениям Gerber требуется несколько дополнительных функций, чтобы процесс сборки SMT прошел гладко. Добавьте по крайней мере один набор реперных площадок к внешним слоям (чаще всего в виде буквы «L» вдоль внешних краев печатной платы), чтобы оборудование для захвата и установки имело ориентир для выравнивания печатной платы и для определения размеров. опорная точка. Рассмотрите возможность устранения отверстий паяльной маски для переходных отверстий, чтобы свести к минимуму возможность короткого замыкания припоя и устранить отражения, которые могут сбить с толку устройство захвата и размещения, когда оно пытается идентифицировать реперные точки.

Для внутрисхемного тестирования рекомендуется добавлять контактные площадки для контрольных точек везде, где они вам нужны. В зависимости от испытательного оборудования они могут быть типа SMT или иметь отверстия для установки измерительных щупов. Поработайте со своим ассемблером или тестовой службой, чтобы определить, какой тип лучше.

Учитывая важность точности размеров и характер автоматизированного сборочного оборудования, очень важно «запроектировать» плоскостность. Сделайте это, балансируя медное покрытие как можно более равномерно от слоя к слою и заливая медью большие пустые области везде, где это возможно. Это предотвратит неравномерное напряжение от вытягивания материала в определенном направлении после травления.

Внутренний слой для печатной платы SMT. Темные участки изначально были лишены меди на нескольких внутренних слоях, что позволяло печатной плате искривляться при термических нагрузках. Наше предложение состояло в том, чтобы налить дополнительную медь в пустые области, чтобы выровнять напряжение между слоями.

Используйте стопки, симметричные относительно центра стопки, чтобы слои поддерживали друг друга по оси Z. Например, шестислойная печатная плата обычно укладывается следующим образом: верхний сигнал L1, препрег, плоскость L2, ядро FR4, внутренний сигнал L3, препрег, внутренний сигнал L4, ядро FR4, плоскость L5, препрег, нижний сигнал L6. Это будет работать до тех пор, пока область меди на каждом слое достаточно хорошо сбалансирована (особенно на парах слоев ядра на L2-L3 и L4-L5), и это будет размещать плоскости, где они будут доступны в качестве эталона для управления импедансом на слоях 1. +3, 4+6.

Это будет работать до тех пор, пока область меди на каждом слое достаточно хорошо сбалансирована (особенно на парах слоев ядра на L2-L3 и L4-L5), и это будет размещать плоскости, где они будут доступны в качестве эталона для управления импедансом на слоях 1. +3, 4+6.

Если вы строите прототип, и он деформируется или скручивается, не пытайтесь «исправить» проблему, добавляя требования к чертежу для деформации и скручивания, которые превышают требования IPC. Спецификации деформации и скручивания IPC уже в два раза более строгие для SMT, чем для сквозных отверстий, и большинство производителей будут сопротивляться, если вы попросите что-то более жесткое. Вместо этого пересмотрите проект на наличие потенциальных причин проблемы и убедитесь, что вы понимаете, когда возникает проблема — на голых печатных платах в момент их получения, во время сборки или в обоих случаях. Затем поработайте с изготовителем, который часто может дать рекомендации, которые облегчат проблему при последующих запусках.

Резюме: Сквозное отверстие или SMT?

Вышеприведенная информация предназначена для объяснения основных различий между технологией сквозного монтажа и технологии поверхностного монтажа для рассмотрения при планировании нового проекта проектирования печатной платы. Несмотря на то, что SMT стала более распространенной технологией за последние несколько лет, сквозные отверстия по-прежнему могут удовлетворять определенные потребности, если они обеспечивают необходимую вычислительную мощность при разумном размере занимаемой площади. Перед началом цикла разработки полезно рассмотреть оба типа печатных плат и взвесить их плюсы и минусы.

Таблица 1: Сравнение характеристик

| Наиболее распространенное неплоское покрытие HASL. | Отделка Planar (ENIG, иммерсионное серебро, OSP.) |

Отверстие, необходимое для ввода выводов компонентов. | Компоненты крепятся к поверхностным подкладкам, без отверстий. |

| 2-сторонняя сборка редко. | 2-сторонний монтаж обычный. |

| Расстояние между выводами компонентов обычно составляет 0,100 дюйма или более. | Расстояние между выводами компонента 0,0157 дюйма (0,0197 дюйма, обычное значение) |

| Ручная сборка. | Автоматизированная сборка. |

| Пайка ручная или автоматическая. | Пайка обычно автоматизирована. |

| Трафарет не требуется. | Трафарет требуется, если только небольшая партия, простая печатная плата. |

| Отверстия в контактных площадках невозможны. | Возможны отверстия в контактных площадках. |

| Ламинат стандартной температуры (130°C Tg). | Высокотемпературный (170С Tg) ламинат. |

| Контрольные точки для сквозных отверстий. | Контрольные точки сквозного отверстия или поверхностного монтажа. |

| Меньшая плотность компонентов и схем. | Значительно увеличена плотность компонентов. |

| Плата большего размера. | Минимальный размер печатной платы. |

| Переделка относительно проста. | Более сложная доработка. |

| Умеренная деформация и скручивание допустимы. | Деформация и скручивание более важны для сборки. |

| Реперные площадки не требуются для размещения компонентов. | Реперные прокладки, необходимые для автоматизированного оборудования для захвата и размещения. |

Ищете техническую поддержку для проектирования вашей печатной платы?

Наша команда опытных инженеров готова помочь вам со всеми вашими потребностями в печатных платах от проектирования, прототипов и производства.

Запросить цену Запрос поддержки проектирования

×

Загрузка электронной книги

10 лучших проверок проектирования печатных плат

Советы по проектированию, помогающие упростить производство

Загрузите копию

Технология поверхностного монтажа: обзор

- Калькуляторы

- Задачи проектирования

Войти

Добро пожаловать! Войдите в свою учетную запись

ваше имя пользователя

ваш пароль

Забыли пароль?

Создать учетную запись

Политика конфиденциальности

Регистрация

Добро пожаловать!Зарегистрируйте аккаунт

ваш адрес электронной почты

ваше имя пользователя

Пароль будет отправлен вам по электронной почте.

Политика конфиденциальности

Восстановление пароля

Восстановить пароль

ваш адрес электронной почты

Поиск

Изменено:

Категория статей

Содержание

Почти каждое электрическое устройство содержит печатные платы. Их неотъемлемая часть состоит из электронных компонентов, смонтированных на печатной плате. Можно отметить два способа размещения элементов на плате с печатной платой, а именно поверхностный монтаж и сквозной монтаж. В этой статье мы объясним, что такое SMT, который в большинстве случаев полностью автоматизирован.

Технология поверхностного монтажа быстро развивается с 1970-х годов. Теперь это неотъемлемая часть всей электронной промышленности. Поверхностный монтаж постепенно заменяет монтаж с покрытием, поскольку мы стремимся к миниатюризации устройств и их компонентов. SMT — это гарантия высокой плотности размещения компонентов на печатных платах.

Что означает поверхностный монтаж (SMT)?

STM — это способ размещения компонентов на печатной плате. Электронные элементы (устройства поверхностного монтажа – SMD) приклеиваются непосредственно к печатной плате, а при необходимости SMD могут быть встроены с двух сторон. Компоненты для поверхностного монтажа имеют небольшие размеры, имеют плоские корпуса и наконечники для пайки в виде так называемых фланцев, охватывающих торцы корпуса.

При сборке этого типа крепления необходимо быть очень аккуратным при размещении отдельных электронных компонентов на контактных площадках. Поэтому SMT происходит на соответствующих производственных линиях. Сборочные машины SMT работают очень быстро и с предельной точностью. Благодаря этому максимизируется возможность внедрения автоматизации в крупное серийное производство.

Что такое процесс сборки SMT для печатных плат?

При поверхностном монтаже SMT печатная плата проходит четыре стадии:

Этап первый : Нанесение паяльной пасты

Паста консистенции густой смазки наносится на контактные площадки припоя с помощью специальных принтеров, оснащенных заранее подготовленным шаблоном. Трафареты для паяльной пасты имеют предварительно вырезанные отверстия, которые идеально подходят для контактных площадок.

Трафареты для паяльной пасты имеют предварительно вырезанные отверстия, которые идеально подходят для контактных площадок.

Этап второй: Размещение элементов, собранных с фидеров, на печатной плате

На этом этапе машина захвата и размещения берет элементы SMD из сборщика и размещает их в соответствующих местах на печатной плате. Эти устройства быстрые и точные.

Третий этап: пайка в многопрофильной печи

Третий этап — расплавление паяльной пасты в печи оплавления. Поверхности, смоченные связующим припоем, создают прочные паяные соединения. Подходящая вязкость и консистенция паяльной пасты влияют на качество печати. Также можно использовать клей для фиксации элементов. Затем необходимо будет использовать стальной шаблон для нанесения клея.

Четвертый этап: Контроль качества сборки в AOI

Последним этапом является AOI (автоматический оптический контроль). Также возможно проведение проверок силами сотрудников или с использованием рентгеновских аппаратов.

Преимущества поверхностного монтажа при проектировании печатных плат

АВТОМАТИЗАЦИЯ ПРОЦЕССА

Это основное преимущество поверхностного монтажа. В результате эта система сборки влияет на скорость и эффективность производства печатных плат.

МИНИАТЮРИЗАЦИЯ

Технология поверхностного монтажа позволяет минимизировать размер и вес всей печатной платы. Система поверхностного монтажа также позволяет собирать элементы с обеих сторон платы. Благодаря этому размещение большего количества компонентов на ограниченном пространстве не является проблемой.

Технологические лидеры стремятся создать взаимосвязанное общество, и размер имеет значение, когда речь идет о проектировании печатных плат. В нашем стремлении к повсеместной обработке данных, Интернету вещей или «окружающему интеллекту», которого мы все жаждем, стремление создавать все более мелкие детали распространяется на самое сердце электронных устройств, доску.

СНИЖЕНИЕ ИЗДЕРЖЕК ПРОИЗВОДСТВА

Компоненты меньшего размера позволяют создавать печатные платы меньшего размера, и мы можем придать им практически любую форму. Меньшие размеры означают меньшее производство, что приводит к снижению затрат в производственном процессе.

Меньшие размеры означают меньшее производство, что приводит к снижению затрат в производственном процессе.

SMT также снижает производственные затраты, поскольку выполняется полностью автоматически. Конечно, вы должны помнить, что для создания производственной линии вы должны инвестировать в соответствующие машины. Сначала это может повлиять на операционные расходы вашей компании. Это того стоит. В долгосрочной перспективе технология поверхностного монтажа повышает общую эффективность производства и эффективно снижает стоимость работ.

ВЫСОКАЯ НАДЕЖНОСТЬ

С момента подтверждения подлинности прототипа сборка всех поверхностей происходит практически автоматически. Работа машин практически безупречна. Автоматизация также исключает риск человеческой ошибки. Благодаря автоматизации технология SMT гарантирует согласованность и надежность печатных плат.

Заключение

В настоящее время мы используем автоматический поверхностный монтаж во многих электронных устройствах.