Навесной монтаж | это… Что такое Навесной монтаж?

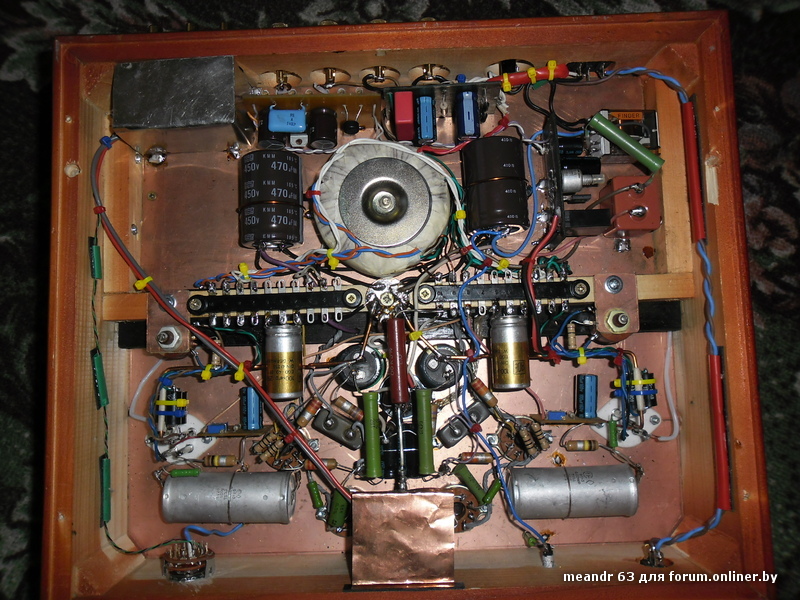

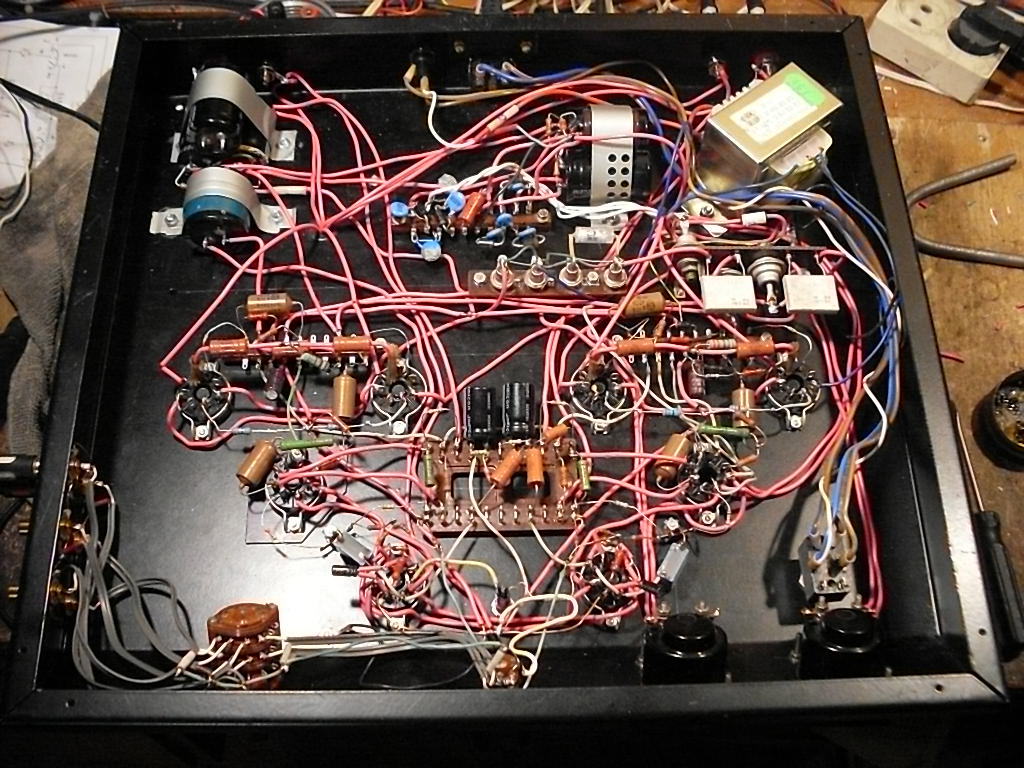

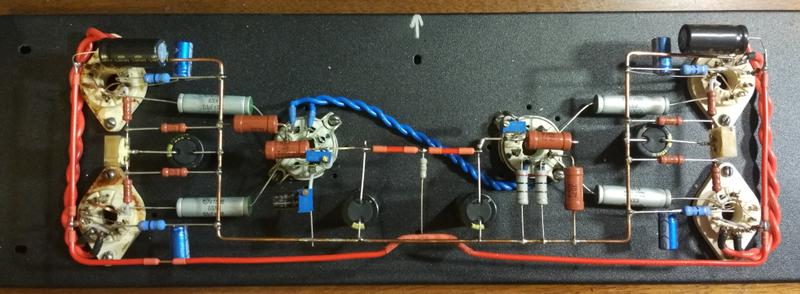

Военный радиоприёмник, сделанный навесным монтажом

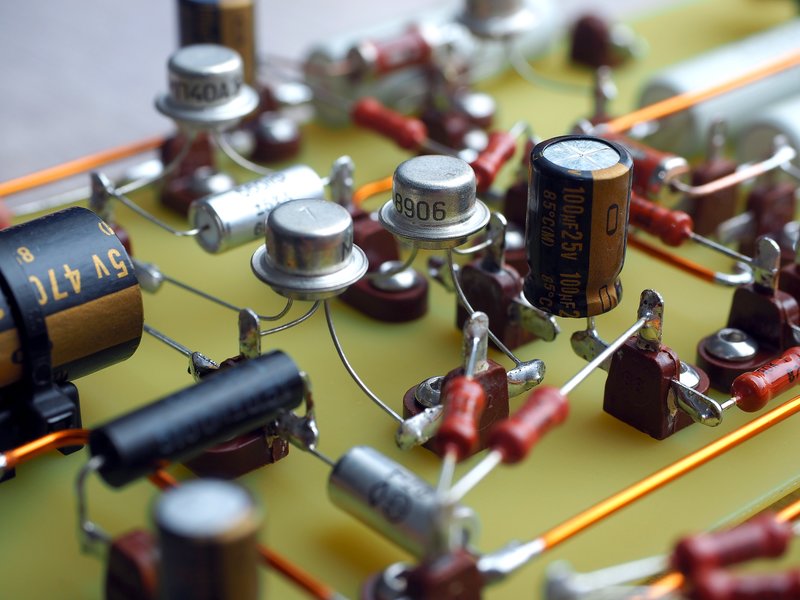

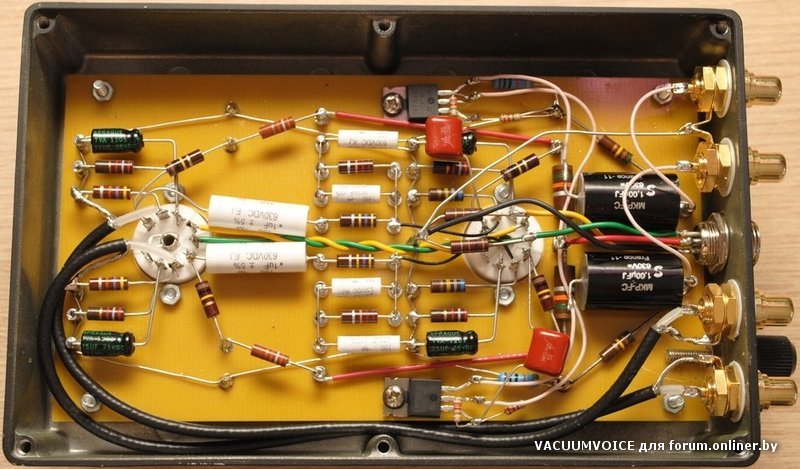

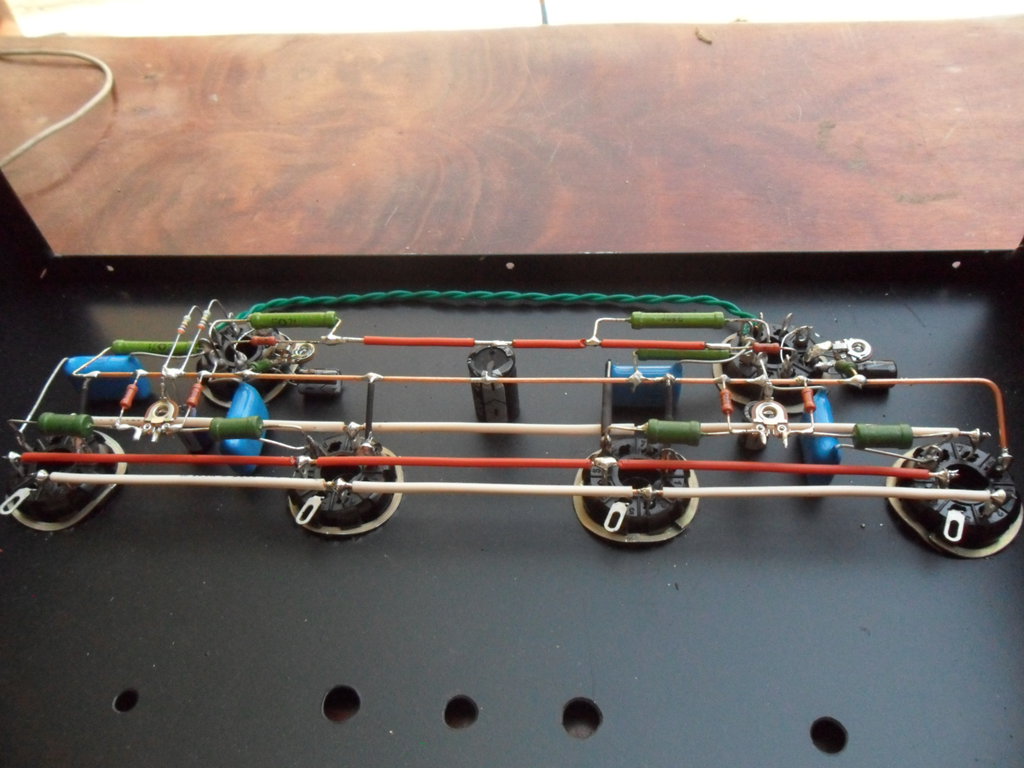

Пример плотного монтажа в блоке промышленной автоматики 1960-х годов. S-образная формовка выводов

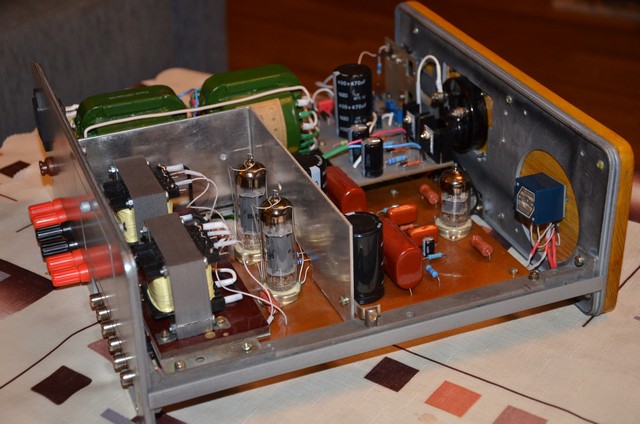

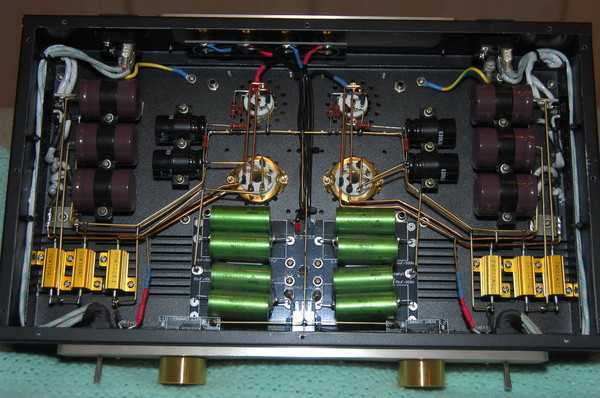

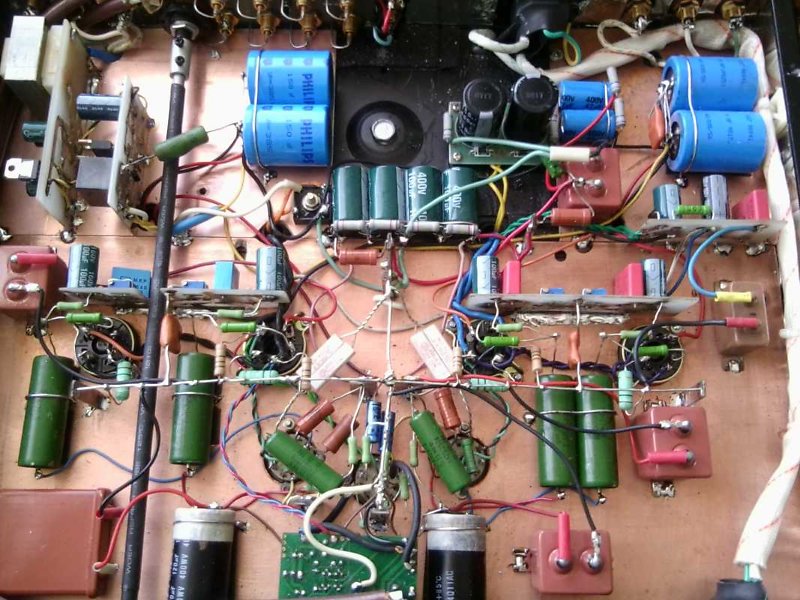

Leak TL12 — типичный пример плотно упакованного лампового шасси послевоенной разработки. Под шасси — навесной монтаж

Навесной монтаж — способ монтажа электронных схем, когда расположенные на изолирующем шасси радиоэлементы соединяются друг с другом проводами или непосредственно выводами.

Содержание

|

Промышленные конструкции

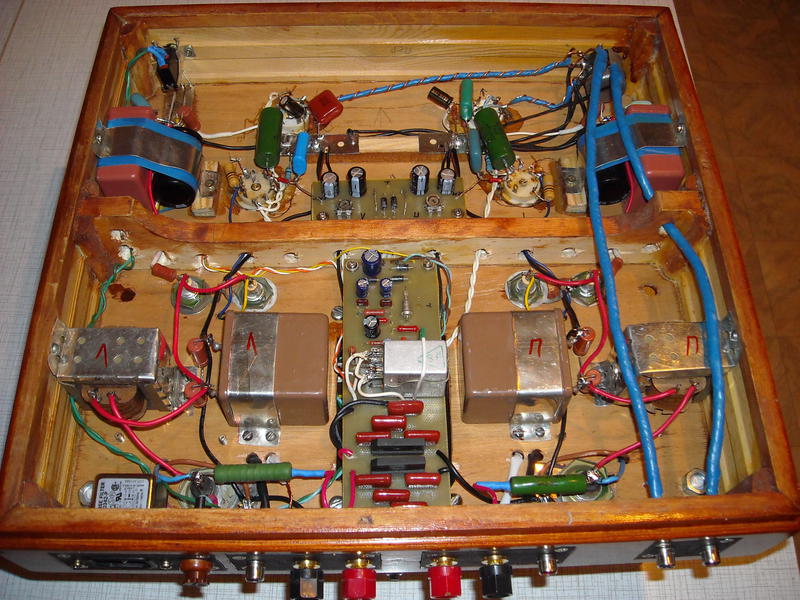

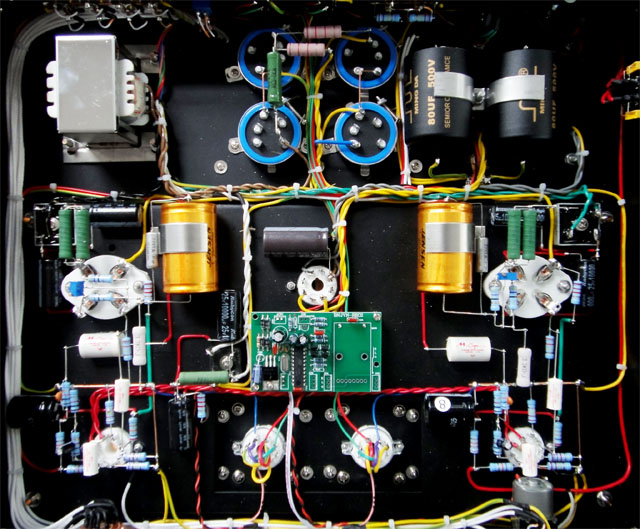

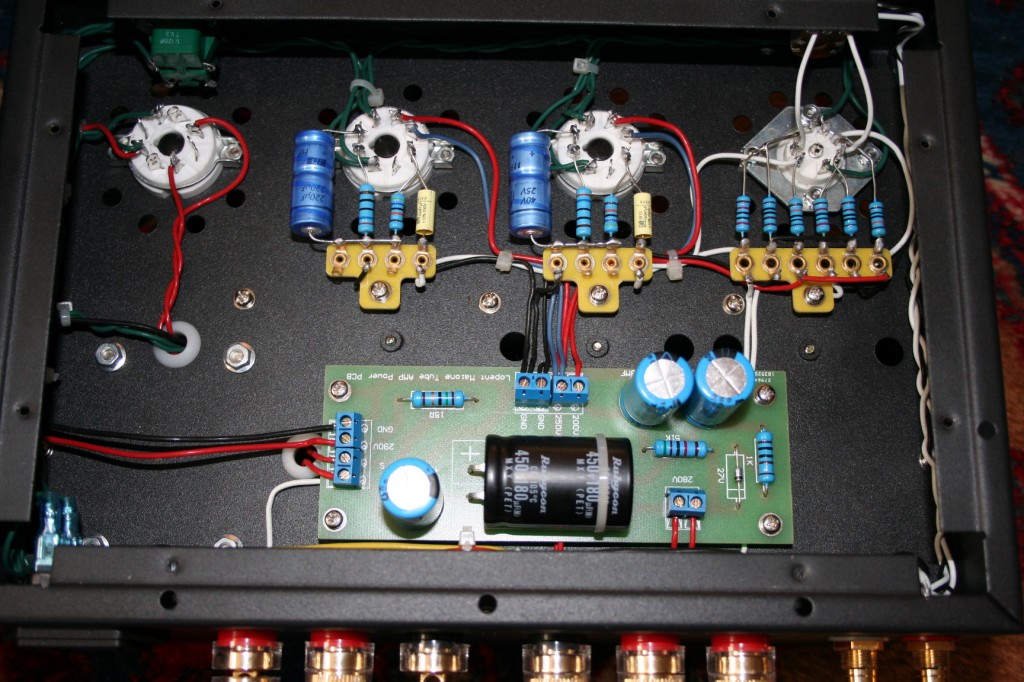

Промышленные и любительские ламповые конструкции навесного монтажа используют металлические шасси (соединённые с общим проводом схемы или непосредственно выполняющие роль общего провода. Ламповые и релейные панели, трансформаторы, дроссели и прочие крупногабаритные детали крепятся непосредственно к шасси, мелкие резисторы и конденсаторы — распаиваются непосредственно к выводам панелей и крупных деталей, либо к контактным лепесткам (контактным колодкам), изолированным от шасси. При заводском изготовлении монтажники руководствуются технологическими картами, чтобы не пропустить элемент или перемычку. Надёжность промышленных изделий, выполненных навесным монтажом, в целом ниже, чем у аналогов на печатных платах. Ремонтопригодность — выше, в том числе за счёт меньшей плотности компонентов и простоты доступа к ним.

Ламповые и релейные панели, трансформаторы, дроссели и прочие крупногабаритные детали крепятся непосредственно к шасси, мелкие резисторы и конденсаторы — распаиваются непосредственно к выводам панелей и крупных деталей, либо к контактным лепесткам (контактным колодкам), изолированным от шасси. При заводском изготовлении монтажники руководствуются технологическими картами, чтобы не пропустить элемент или перемычку. Надёжность промышленных изделий, выполненных навесным монтажом, в целом ниже, чем у аналогов на печатных платах. Ремонтопригодность — выше, в том числе за счёт меньшей плотности компонентов и простоты доступа к ним.

В массовой электронике навесной монтаж применялся до 50—60-х годов, впоследствии уступив место печатным платам; за навесным монтажом осталась ниша — коммутация трансформаторов и аналогичных крупногабаритных изделий.

Навесной монтаж остаётся наиболее уместным способом монтажа ламповой техники — как из-за конструктива ламповых панелей и крупногабаритных трансформаторов, так и из-за лучшего температурного режима отдельных компонентов, эффективной механической развязки ламп, возможности оптимального подбора сечения соединительных проводников и сокращения общего числа паяных соединений в цепи сигнала. Для лучшей механической развязки ламп соединительные провода (а также вывод резисторов и конденсаторов, распаиваемые непосредственно к ламповым панелям) формуются с S-образными изгибами, избегая прямых, жёстких перемычек.

Для лучшей механической развязки ламп соединительные провода (а также вывод резисторов и конденсаторов, распаиваемые непосредственно к ламповым панелям) формуются с S-образными изгибами, избегая прямых, жёстких перемычек.

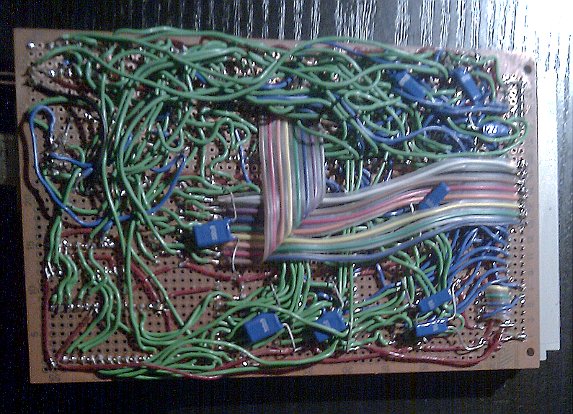

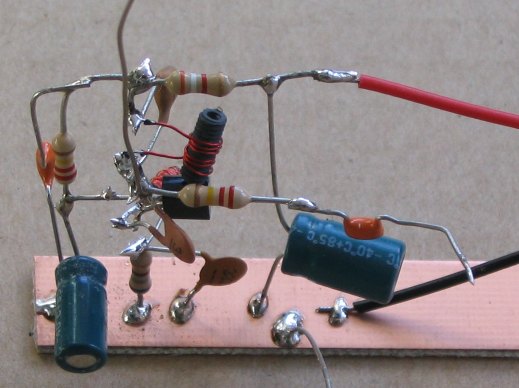

Любительская практика

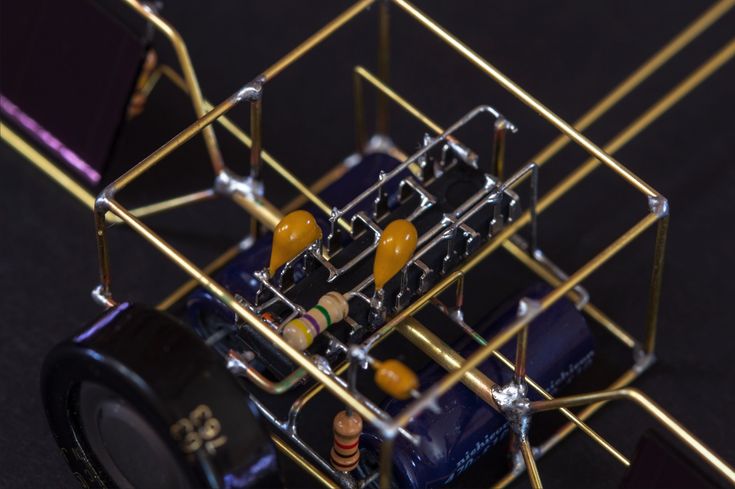

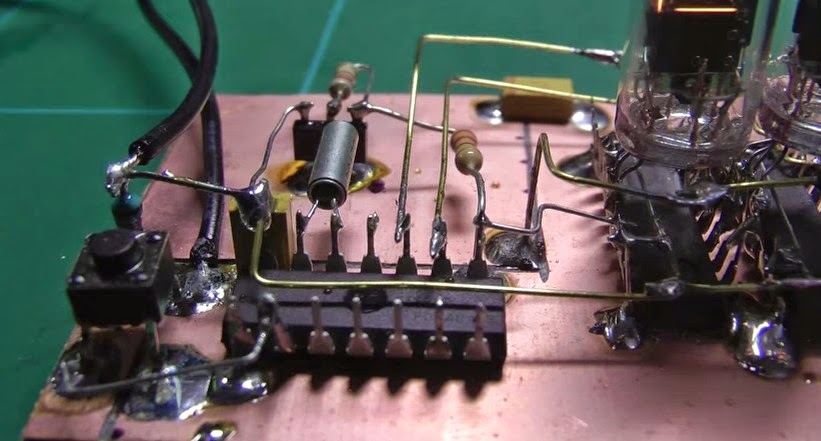

В любительских конструкциях монтаж ведётся на изолированных (диэлектрических) шасси. К шасси крепятся металлические стойки, к стойкам — компоненты схемы, соединяемые непосредственно или перемычками из проводов. Мелкие элементы (например, резисторы) могут припаиваться прямо к большим. Микросхемы при навесном монтаже прикрепляют к плате вверх выводами. Такой стиль монтажа на жаргоне радиолюбителей называется «мёртвый жук».

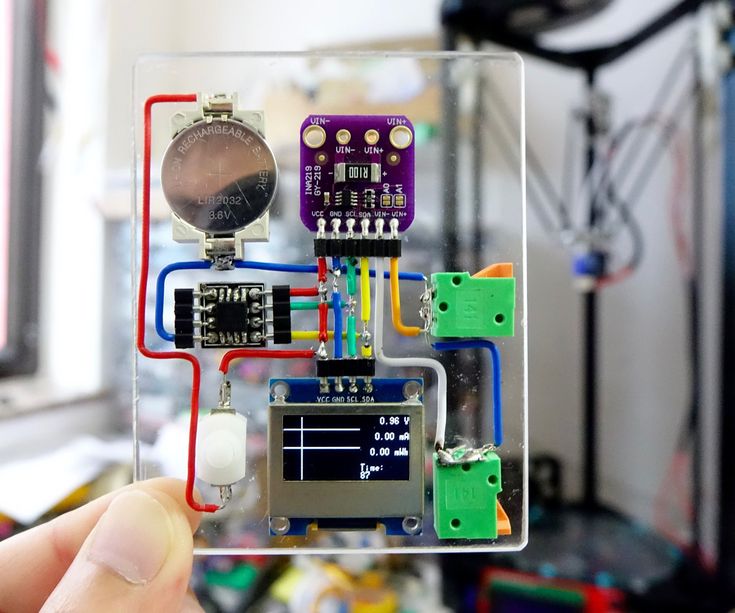

В любительской полупроводниковой практике его применяют и сейчас для создания простых конструкций, когда травить плату невыгодно. Также «мёртвым жуком» самодельщики делают высокочастотные схемы, в которых проводники должны быть как можно более короткими. Если в схеме есть крупные детали (потенциометры, тумблеры, большие конденсаторы и т. д.), часть элементов может закрепляться навесом на них, экономя пространство на печатной плате. Типичный пример — матрица кнопок в микроконтроллерном устройстве, когда последовательно с каждой кнопкой включается диод. В таком случае выгоднее всего припаивать диоды прямо к кнопкам: если, например, матрица состоит из 16 кнопок, подключенных квадратом 4×4, к плате идут всего 8 проводов (а не 20).

д.), часть элементов может закрепляться навесом на них, экономя пространство на печатной плате. Типичный пример — матрица кнопок в микроконтроллерном устройстве, когда последовательно с каждой кнопкой включается диод. В таком случае выгоднее всего припаивать диоды прямо к кнопкам: если, например, матрица состоит из 16 кнопок, подключенных квадратом 4×4, к плате идут всего 8 проводов (а не 20).

См. также

- Монтаж накруткой

Ссылки

- Микросхема, прикреплённая навесом к промышленной плате (фото)

- Навесное прототипирование из микросхем поверхностного монтажа (англ.)

Путь от схемы до устройства. Часть 1: навесной монтаж • EnableDevice

EnableDevice Мастерская,Технологии и материалы

Процесс превращения схемы в функционирующее устройство наиболее актуален для начинающего (да и не только) радиолюбителя. Информации на эту тему много, но судя по тому что об этом приходится довольно часто рассказывать, эта тема очень актуальна. Потому я и решил написать несколько небольших заметок. В дальнейшем, вероятнее всего, появятся более развернутые статьи на эту тему. А пока постараюсь обойтись без лишней воды, только суть и фотографии.

Информации на эту тему много, но судя по тому что об этом приходится довольно часто рассказывать, эта тема очень актуальна. Потому я и решил написать несколько небольших заметок. В дальнейшем, вероятнее всего, появятся более развернутые статьи на эту тему. А пока постараюсь обойтись без лишней воды, только суть и фотографии.

На самом деле способов изготовления устройств очень много, от самых известных типа ЛУТ и до экзотических типа электроэрозионного способа изготовления плат. Я же затрону самые известные из них. Мы начнем с самого простого способа, в котором не понадобится ничего кроме радиодеталей, а закончим вполне качественной платой с паяльной маской и шелкографией. Если вам интересно такое развитие событий, то добро пожаловать.

В качестве устройства выберем что-то не очень сложное. Думаю, классический мультивибратор вполне подойдет.

Рис.1 СхемаДля настоящих начинающих.

Мультивибратор — это не «гы-гы», а всего лишь генератор импульсов, который в нашем случае будет попеременно мигать светодиодами.

У нас все готово, тогда начинаем.

И первый вариант – навесной монтаж.

Как видно из названия, все элементы устройства находятся на весу, и в самом простейшем случае, несущей конструкцией являются выводы радиодеталей. И сразу совет для начинающего радиолюбителя: сборка любого устройства начинается с подбора комплектующих и подготовки рабочего места. Очень неприятна ситуация, когда приходится в куче хлама искать нужную деталь или инструмент. Это раздражает и отвлекает, старайтесь этого избегать.

Схема есть, детали подготовлены, из инструментов нам понадобятся только кусачки и пинцет. Можно приступать к сборке. Сборка все же подразумевает начальные знания в области электроники, а значит с полярностью резисторов вы не напутаете, а вот цоколевку транзистора на схеме разместить можно, это поможет при сборке.

Очень удобным помощником является, так называемая “третья рука”, с ней пайка проходит заметно веселее.

Собранное устройство не смотря на свой “несерьезный” вид вполне работоспособно.

- Способ прост, и не требует каких-либо дополнительных материалов.

- Позволяет довольно быстро оценить работоспособность схемы.

- Подходит для освоения навыков пайки.

- Низкая механическая прочность собранной конструкции.

- Не особо подходит для устройств серьезнее мигалки. Да, встречаются шедевры навесного монтажа, но это уже при должном опыте и любви к искусству.

Следующий способ чем-то похож на навесной монтаж, но в качестве основы устройства используется плотный картон. Перед сборкой чертим расположение деталей на листе бумаги. Давным-давно, когда паяльники были большими, эта увлекательная процедура делалась при помощи листа в клетку, простого карандаша и стирательной резинки. Сейчас же можно воспользоваться одной из программ для трассировки печатных плат (DipTrace, SprintLayout и т.п.). Дорожки рисовать пока рано, а вот расположить элементы и распечатать заготовку уже можно. После чего наклеиваем распечатанную заготовку на картон и вырезаем по периметру.

Для чего это нужно? Прокалываем иголкой отверстия под выводы деталей, и в результате все выглядит ровно, красиво, и расположено на своих местах. Да еще и бонусом на нашей “плате” получается, так называемая, шелкография с обозначением элементов. Такую конструкцию собирать гораздо проще. Собственно, именно с расположения элементов начинается создание настоящей платы, к чему мы еще вернемся, так что этот навык пригодится. А пока паяем наш девайс. Если не хотите чтобы следы флюса образовали малоприятные пятна картоне, можете подкладывать под выводы тот же картон. Токоведущими дорожками как и прежде являются выводы деталей.

Полностью собранное устройство. Как можно заметить, оно уже больше похоже на настоящее. А ведь все только начинается…

- Метод по прежнему прост, требуется лишь картон, который обычно есть под рукой.

- Вполне презентабельный вид, особенно когда речь идет о макетировании.

- Прочность по прежнему довольно низкая. Например, если устройство попадет под дождь и картон размокнет, оно автоматически перейдет в разряд навесного монтажа.

Эти способы были представлены больше для ознакомления. Впрочем, это вовсе не значит что ими нельзя пользоваться. Существует масса ситуаций, когда такие способы будут вполне к месту. В следующей части рассмотрим материал, из которого изготавливаются настоящие печатные платы – фольгированный стеклотекстолит. И не просто рассмотрим, а попробуем на нем собрать нашу мигалку.

ПРОЦЕСС ПОВЕРХНОСТНОГО МОНТАЖА – Процесс поверхностного монтажа

Этот веб-сайт был создан в первую очередь как технический ресурс для инженеров-технологов поверхностного монтажа, а также для всех, кто интересуется технологией поверхностного монтажа (SMT). Веб-сайт будет посвящен всем аспектам производственного процесса от печати паяльной пасты, проверки паяльной пасты, размещения компонентов, пайки оплавлением до автоматического оптического контроля (AOI) и будет содержать ответы на многие часто задаваемые вопросы. |

| Введение в технологию поверхностного монтажа |

Технология поверхностного монтажа — это область электронной сборки, используемая для монтажа электронных компонентов на поверхность печатной платы (PCB), в отличие от вставки компонентов через отверстия, как при обычной сборке. SMT был разработан для снижения производственных затрат, а также для более эффективного использования места на печатной плате. В результате внедрения технологии поверхностного монтажа теперь стало возможным создавать очень сложные электронные схемы в виде все более мелких сборок с хорошей воспроизводимостью благодаря более высокому уровню автоматизации.

Устройство для поверхностного монтажа или SMD — это термин, используемый для электронных компонентов, используемых в процессе сборки для поверхностного монтажа.

На рынке доступен широкий ассортимент корпусов компонентов SMD, которые бывают разных форм и размеров. Выбор можно увидеть ниже:

На рынке доступен широкий ассортимент корпусов компонентов SMD, которые бывают разных форм и размеров. Выбор можно увидеть ниже: Процесс поверхностного монтажа начинается на этапе проектирования, когда выбирается множество различных компонентов и разрабатывается печатная плата с использованием программного пакета, такого как Orcad или Cadstar (доступны и другие).

Важно понимать, что процесс начинается на этом этапе, так как это лучшее время для включения как можно большего количества конструктивных особенностей, которые сделают производство простым и без головной боли. Довольно часто схемы переходят от этапа проектирования схемы к компоновке печатной платы, при этом основное внимание уделяется функциональности, что, конечно, очень важно, но в идеале должен быть включен дизайн для производства и сборки (DFMA).

После завершения проектирования печатной платы и выбора компонентов следующим этапом является отправка данных печатной платы в компанию-производителя печатных плат, а компоненты приобретаются наиболее подходящим способом для облегчения автоматизации. Следует рассмотреть дизайн панели печатной платы и создать спецификацию, включая отделку поверхности печатной платы, чтобы гарантировать, что формат получаемых печатных плат соответствует ожидаемому и подходит для используемых машин.

Компоненты доступны в различных упаковках, например, на катушках, в тубах или в лотках, как показано ниже. Большинство из них доступны на катушках, что предпочтительнее, но иногда из-за «минимального количества заказа (MOQ)» компоненты довольно часто поставляются в тубах или на коротких полосах ленты. Можно использовать оба этих типа упаковки, но для этого нужны подходящие типы питателей. По возможности следует избегать компонентов, поставляемых отдельно в мешках, так как это может привести к размещению вручную или необходимости использования специальных пластин для подачи.

Все компоненты с MSL (уровень чувствительности к влаге) должны обрабатываться в соответствии с J-STD-033.

После получения панелей и компонентов печатных плат следующим шагом будет настройка различных машин, используемых в производственном процессе. Для таких машин, как установочная машина и AOI (автоматический оптический контроль), потребуется создать программу, которую лучше всего генерировать из данных САПР, но довольно часто она недоступна. Данные Gerber почти всегда доступны, так как это данные, необходимые для производства голой печатной платы — их можно просмотреть с помощью программного обеспечения, указанного здесь. Если данные Gerber являются единственными доступными данными, то создание списка размещения центроидов / компонентов (файл CPL) / файла XY может занять очень много времени, поэтому процесс поверхностного монтажа предлагает услугу для создания этого файла.

Первым устройством, которое необходимо настроить в процессе производства, является принтер паяльной пасты, предназначенный для нанесения паяльной пасты с помощью трафарета и ракеля на соответствующие контактные площадки на печатной плате. Это наиболее широко используемый метод нанесения паяльной пасты, но струйная печать становится все более популярной, особенно в субподрядном секторе, поскольку нет необходимости в трафаретах и легче вносить модификации.

Это наиболее широко используемый метод нанесения паяльной пасты, но струйная печать становится все более популярной, особенно в субподрядном секторе, поскольку нет необходимости в трафаретах и легче вносить модификации.

Крайне важно контролировать этот процесс, поскольку любые дефекты печати, если их не обнаружить, приведут к дефектам в дальнейшем. Поскольку сборки становятся все более сложными, дизайн трафарета является ключевым, и необходимо позаботиться о том, чтобы обеспечить воспроизводимость и стабильность процесса.

УЗНАТЬ БОЛЬШЕ О ПЕЧАТИ ПАЯЛЬНОЙ ПАСТЫ

Большинство машин для печати паяльной пасты имеют функцию автоматической проверки, но, в зависимости от размера печатной платы, этот процесс может занять много времени, поэтому часто предпочтительнее использовать отдельную машину. Системы контроля в принтерах для паяльной пасты используют 2D-технологию, тогда как специализированные машины SPI используют 3D-технологию, чтобы обеспечить более тщательный контроль, включая объем паяльной пасты на контактную площадку, а не только область печати.

Системы контроля в принтерах для паяльной пасты используют 2D-технологию, тогда как специализированные машины SPI используют 3D-технологию, чтобы обеспечить более тщательный контроль, включая объем паяльной пасты на контактную площадку, а не только область печати.

2D-контроль области печати | 3D-контроль объема печати |

УЗНАТЬ БОЛЬШЕ О ПРОВЕРКЕ ПАЯЛЬНОЙ ПАСТЫ (SPI)

После подтверждения того, что на напечатанную печатную плату нанесено правильное количество паяльной пасты, она переходит к следующей части производственного процесса — размещению компонентов. Каждый компонент извлекается из упаковки с помощью вакуумной или захватной насадки, проверяется системой технического зрения и размещается в запрограммированном месте на высокой скорости.

Для этого процесса доступно большое разнообразие машин, и тип машины во многом зависит от бизнеса. Например, если бизнес сосредоточен на больших объемах сборки, то скорость размещения будет важна, однако, если основное внимание уделяется небольшим партиям / большому количеству, тогда гибкость будет более важной.

Для обеспечения точного и воспроизводимого размещения компонентов важно полностью поддерживать заполняемую печатную плату — здесь показаны системы поддержки печатных плат.

УЗНАТЬ БОЛЬШЕ О РАЗМЕЩЕНИИ КОМПОНЕНТОВ

Автоматический оптический контроль (AOI) перед оплавлением После процесса размещения компонентов перед пайкой оплавлением важно убедиться в отсутствии ошибок и правильном размещении всех деталей. Лучший способ сделать это — использовать машину AOI для проверки наличия компонентов, типа/значения и полярности.

Лучший способ сделать это — использовать машину AOI для проверки наличия компонентов, типа/значения и полярности.

Одной из многих проблем для субподрядных производителей является проверка информации о первой сборке для клиента или проверка первого изделия (FAI), что может занимать очень много времени. . Это очень важный шаг в процессе, поскольку любые ошибки, если их не обнаружить, могут привести к большим объемам переделок.

После проверки размещения всех компонентов сборка печатной платы перемещается в машину для пайки оплавлением, где все электрические соединения припоя формируются между компонентами и печатной платой путем нагрева сборки до достаточной температуры. Казалось бы, это одна из менее сложных частей процесса сборки, но правильный профиль оплавления является ключом к обеспечению приемлемых паяных соединений без повреждения деталей или сборки из-за чрезмерного нагрева.

При использовании бессвинцового припоя еще важнее тщательно профилировать сборку, так как требуемая температура оплавления часто может быть очень близкой к максимальной номинальной температуре многих компонентов.

УЗНАТЬ БОЛЬШЕ О ПАЙКЕ ОПЛАВЛЕНИЕМ

Последней частью процесса сборки для поверхностного монтажа является повторная проверка отсутствия ошибок с помощью машины AOI для проверки качества паяного соединения.

С внедрением 3D-технологии этот процесс стал более надежным, так как при 2D-контроле наблюдается высокий уровень ложных вызовов из-за интерпретации 2D-изображения. 3D-контроль позволил проводить более точные измерения и обеспечить более стабильный процесс контроля.

3D-контроль позволил проводить более точные измерения и обеспечить более стабильный процесс контроля.

Одной из новейших функций контрольно-измерительных машин является то, что они могут быть объединены в сеть, чтобы обеспечить мгновенную обратную связь с предшествующей машиной для выполнения автоматических регулировок. Например, машина AOI может быть подключена к машине для размещения, чтобы можно было регулировать положение размещения компонентов, а машина SPI может быть подключена к принтеру, чтобы можно было вносить коррективы в выравнивание печатной платы относительно трафарета.

УЗНАЙТЕ БОЛЬШЕ О AOI ПОСЛЕ ОБРАТНОЙ ПОМОЩИ

Хотя селективная пайка является частью процесса сборки в сквозное отверстие, существует множество аспектов, влияющих на сборку для поверхностного монтажа и конструкцию печатной платы, например, положение компонентов.

Разрабатывая печатную плату с учетом того, как она будет собираться, можно добиться экономии трудозатрат и времени сборки. Производительность при первом проходе (FPY) также будет повышена за счет автоматизации максимально возможного количества процессов.

УЗНАТЬ БОЛЬШЕ О СЕЛЕКТИВНОЙ ПАЙКЕ

Проверка процесса с помощью рентгеновского контроляПоскольку многие паяные соединения скрыты, важно иметь неразрушающий метод контроля, который можно использовать для проверки того, что процессы пайки дают желаемые результаты.

Рентгеновский контроль позволяет проверить компоненты, находящиеся под компонентами, такими как BGA, количество пустот в паяных соединениях, а также может использоваться для проверки заполнения паяных отверстий после процесса пайки.

Ручная пайка компонентов для поверхностного монтажа в соответствии с классом 3 IPC Хотя предпочтительнее автоматическая установка и пайка компонентов для поверхностного монтажа, иногда требуется ручная установка и пайка. Это может быть проблемой с некоторыми компонентами, имеющими очень тонкие выводы с мелким шагом, однако при наличии специальных знаний и практики это возможно.

Это может быть проблемой с некоторыми компонентами, имеющими очень тонкие выводы с мелким шагом, однако при наличии специальных знаний и практики это возможно.

Шокирующие статистические данные о том, что в электронной промышленности многие операции поверхностного монтажа, особенно в субподрядном производственном секторе, работают всего на 20% с эффективностью.

Есть много причин, которые влияют на эту цифру, но в основном это означает, что используется только 20% капитальных вложений. С финансовой точки зрения это приведет к более высокой стоимости владения и более медленному возврату инвестиций. Для клиента это может привести к увеличению времени выполнения заказа для его продукта, и, следовательно, бизнес не будет столь конкурентоспособным на рынке.

С финансовой точки зрения это приведет к более высокой стоимости владения и более медленному возврату инвестиций. Для клиента это может привести к увеличению времени выполнения заказа для его продукта, и, следовательно, бизнес не будет столь конкурентоспособным на рынке.

При эффективности производства на этом уровне будет много побочных эффектов, которые повлияют на бизнес, таких как большие размеры партий, больше деталей на складе, больше сборок в WIP (незавершенном производстве) и более медленное время реакции на клиента изменить требования.

Принимая все это во внимание, существует сильный стимул для повышения эффективности при сохранении качества.

Вернуться к началу домашней страницы или просмотреть Службы |

Руководство по технологии поверхностного монтажа » Примечания по электронике

Технология поверхностного монтажа, SMT и связанные с ней устройства для поверхностного монтажа, SMD значительно ускоряют сборку печатных плат, поскольку компоненты просто монтируются на плате.

Технология поверхностного монтажа, SMT Включает:

Что такое SMT

SMD-пакеты

Quad Flat Pack, QFP

Массив шариковых сеток, BGA

Пластиковый освинцованный чип-носитель, PLCC

Загляните внутрь любого промышленного электронного оборудования в наши дни, и вы увидите, что оно заполнено мельчайшими устройствами. Вместо того, чтобы использовать традиционные компоненты с проволочными выводами, подобные тем, которые можно использовать для строительства домов и комплектов, эти компоненты монтируются на поверхность плат, и многие из них имеют крошечный размер.

Эта технология известна как технология поверхностного монтажа, компоненты SMT и SMT. Практически во всем сегодняшнем промышленном оборудовании используется технология поверхностного монтажа, SMT, поскольку она дает значительные преимущества при изготовлении печатных плат, а с учетом размера использование компонентов SMT позволяет разместить гораздо больше электроники в гораздо меньшем пространстве.

В дополнение к размеру, технология поверхностного монтажа позволяет использовать автоматизированную сборку и пайку печатных плат, что обеспечивает значительное повышение надежности, а также огромную экономию затрат.

Типичная печатная плата с использованием технологии поверхностного монтажаЧто такое технология поверхностного монтажа?

В 1970-х и 1980-х годах уровень автоматизации сборки печатных плат, используемых в различном оборудовании, начал расти. Использование традиционных компонентов с выводами оказалось непростым для сборки печатной платы. Выводы резисторов и конденсаторов должны были быть предварительно сформированы, чтобы они проходили через отверстия, и даже интегральные схемы должны были иметь выводы с точно правильным шагом, чтобы их можно было легко вставить в отверстия.

Этот подход всегда оказывался трудным, поскольку провода часто не попадали в отверстия, поскольку допуски, необходимые для обеспечения их точной установки в отверстия, были очень жесткими. В результате часто требовалось вмешательство оператора для решения проблем, связанных с неправильной установкой компонентов и остановкой машин. Это замедлило процесс сборки печатных плат и значительно увеличило затраты.

В результате часто требовалось вмешательство оператора для решения проблем, связанных с неправильной установкой компонентов и остановкой машин. Это замедлило процесс сборки печатных плат и значительно увеличило затраты.

Для сборки печатной платы фактически нет необходимости в том, чтобы выводы компонентов проходили через плату. Вместо этого вполне достаточно, чтобы компоненты были припаяны непосредственно к плате. В результате родилась технология поверхностного монтажа, SMT, и использование компонентов SMT очень быстро росло, поскольку их преимущества были замечены и реализованы.

Концепция технологии поверхностного монтажа: типичный пассивный компонентСегодня технология поверхностного монтажа является основной технологией, используемой для сборки печатных плат в производстве электроники. Компоненты SMT можно сделать очень маленькими, и их типы используются миллиардами, особенно конденсаторы SMT и резисторы SMT.

Устройства поверхностного монтажа

Компоненты для поверхностного монтажа отличаются от своих выводных аналогов. Компоненты SMT предназначены не для проводки между двумя точками, а для установки на плату и припаивания к ней.

Компоненты SMT предназначены не для проводки между двумя точками, а для установки на плату и припаивания к ней.

Их выводы не проходят через отверстия в плате, как можно было бы ожидать от компонента с традиционными выводами. Существуют разные стили упаковки для разных типов компонентов. В целом стили корпусов можно разделить на три категории: пассивные компоненты, транзисторы и диоды и интегральные схемы, и эти три категории компонентов SMT рассматриваются ниже.

Набор компонентов для поверхностного монтажа- Пассивные SMD: Существует множество различных корпусов, используемых для пассивных SMD. Однако большинство пассивных SMD представляют собой либо резисторы для поверхностного монтажа, либо конденсаторы для поверхностного монтажа, размеры корпусов которых достаточно хорошо стандартизированы. Другие компоненты, включая катушки, резонаторы и другие компоненты, как правило, имеют более индивидуальные требования и, следовательно, имеют собственные пакеты.

Резисторы и конденсаторы имеют различные размеры упаковки. Они имеют следующие обозначения: 1812, 1206, 0805, 0603, 0402 и 0201. Цифры относятся к размерам в сотнях дюймов. Другими словами, размер 1206 составляет 12 х 6 сотых дюйма. Большие размеры, такие как 1812 и 1206, были одними из первых, которые использовались. В настоящее время они не получили широкого распространения, так как обычно требуются компоненты гораздо меньшего размера. Однако они могут найти применение в приложениях, где необходимы более высокие уровни мощности или где другие соображения требуют большего размера.

Соединения с печатной платой осуществляются через металлизированные участки на обоих концах корпуса.

- Транзисторы и диоды: SMT-транзисторы и SMT-диоды часто помещаются в небольшую пластиковую упаковку. Соединения выполняются через выводы, которые выходят из корпуса и согнуты так, что касаются платы. Для этих пакетов всегда используются три провода. Таким образом, легко определить, в каком направлении должно двигаться устройство.

- Интегральные схемы: Существует множество упаковок, которые используются для интегральных схем. Используемый пакет зависит от требуемого уровня взаимосвязи. Многим микросхемам, таким как простые логические микросхемы, может потребоваться только 14 или 16 контактов, тогда как другим, например, процессорам СБИС и связанным с ними микросхемам, может потребоваться до 200 или более. Ввиду большого разнообразия требований существует ряд различных пакетов.

Для микросхем меньшего размера можно использовать такие пакеты, как SOIC (Small Outline Integrated Circuit). По сути, это SMT-версия знакомых пакетов DIL (Dual In Line), используемых для знакомых логических микросхем серии 74. Кроме того, существуют версии меньшего размера, в том числе TSOP (тонкий пакет с малым контуром) и SSOP (усадочный пакет с малым контуром).

Микросхемы СБИС требуют другого подхода. Обычно используется упаковка, известная как quad flat pack. Он имеет квадратную или прямоугольную форму и имеет штифты, исходящие со всех четырех сторон.

Штифты снова выгибаются из упаковки в форме крыла чайки так, чтобы они касались доски. Расстояние между штифтами зависит от необходимого количества штифтов. Для некоторых чипов это может быть около 20 тысячных дюйма. При упаковке этих чипов и обращении с ними требуется большая осторожность, так как контакты очень легко сгибаются.

Штифты снова выгибаются из упаковки в форме крыла чайки так, чтобы они касались доски. Расстояние между штифтами зависит от необходимого количества штифтов. Для некоторых чипов это может быть около 20 тысячных дюйма. При упаковке этих чипов и обращении с ними требуется большая осторожность, так как контакты очень легко сгибаются.Также доступны другие пакеты. Один из них, известный как BGA (Ball Grid Array), используется во многих приложениях. Вместо того, чтобы иметь соединения на стороне упаковки, они находятся внизу. Соединительные площадки имеют шарики припоя, которые плавятся в процессе пайки, тем самым обеспечивая хорошее соединение с платой и механически прикрепляя ее. Поскольку можно использовать всю нижнюю часть упаковки, шаг соединений становится шире, и это оказывается намного более надежным.

Уменьшенная версия BGA, известная как microBGA, также используется для некоторых ИС. Как следует из названия, это уменьшенная версия BGA.

Подробнее о . . . . пакеты для компонентов поверхностного монтажа.

. . . пакеты для компонентов поверхностного монтажа.

Учитывая уровень внедрения технологии поверхностного монтажа, доступно огромное разнообразие компонентов. Выбор компонентов, доступных в корпусах для поверхностного монтажа, намного превышает их количество, доступное в традиционных формах с выводами. Это чисто из-за спроса.

Однако популярные базовые компоненты, такие как транзисторы и многие логические и аналоговые ИС, такие как операционные усилители, обычно имеют версии, доступные как компоненты с традиционными выводами, а также компоненты для поверхностного монтажа. Например, транзистор BC109 можно получить в обоих форматах, как и многие операционные усилители и базовые логические микросхемы.

Технология поверхностного монтажа в дизайне

Основной причиной перехода на технологию поверхностного монтажа было значительное улучшение скорости, надежности и стоимости процесса сборки печатных плат. Хотя это имеет большое значение для внедрения технологии, оно также влияет на проектирование и разработку новых электронных схем и оборудования. К счастью, этот перенос приносит больше преимуществ для разработки и схемотехники, чем недостатков.

К счастью, этот перенос приносит больше преимуществ для разработки и схемотехники, чем недостатков.

Для инженера-разработчика использование технологии поверхностного монтажа дает много преимуществ, хотя есть несколько моментов, на которые следует обратить внимание:

- Низкая паразитная емкость и индуктивность: Ввиду небольшого размера компонентов уровни паразитной индуктивности и емкости намного меньше — резисторы для поверхностного монтажа работают так, что они ближе к идеальному резистору, чем резистор свинцовый резистор. Точно так же конденсатор SMT будет демонстрировать гораздо меньшую паразитную индуктивность. В результате более высокие скорости и более высокие частоты возможны со стандартными компонентами SMT, чем это было бы возможно с эквивалентами с выводами.

- Нижняя номинальная мощность: Большое значение имеет номинальная мощность компонентов для поверхностного монтажа. Резистор для поверхностного монтажа является конкретным примером.

Стандартный резистор с выводами может рассеивать не менее 0,25 Вт. Для резисторов для поверхностного монтажа, которые намного меньше, рассеяние также меньше. Помните об этом и проверяйте данные производителей.

Стандартный резистор с выводами может рассеивать не менее 0,25 Вт. Для резисторов для поверхностного монтажа, которые намного меньше, рассеяние также меньше. Помните об этом и проверяйте данные производителей. - Схемы меньшего размера/более плотные: Поскольку стремление к увеличению функциональности при все меньших объемах является общей тенденцией в электронной промышленности, технология поверхностного монтажа в значительной степени способствует миниатюризации. Компоненты можно сделать намного меньше и, кроме того, их можно установить на печатной плате гораздо ближе друг к другу, чем это было бы возможно с традиционными выводными компонентами. В сочетании с более высоким уровнем функциональности, который теперь можно получить в интегральных схемах, это означает, что задача инженера-разработчика стала возможной.

Несмотря на некоторые дополнительные меры предосторожности, которые необходимо соблюдать при использовании технологии поверхностного монтажа в новом дизайне, большинство элементов дизайна остаются почти такими же, хотя конструкции, как правило, намного сложнее и обеспечивают гораздо больше функциональных возможностей. Таким образом, внедрение и использование технологии поверхностного монтажа облегчило развитие электроники, позволив значительно повысить уровень сложности и предоставив больше возможностей.

Таким образом, внедрение и использование технологии поверхностного монтажа облегчило развитие электроники, позволив значительно повысить уровень сложности и предоставив больше возможностей.

Сборка печатной платы с использованием технологии поверхностного монтажа

В наши дниSMT используется почти исключительно для сборки и производства печатных плат. Используя SMT, можно упаковать гораздо больше электроники в меньшее пространство. Компоненты для поверхностного монтажа меньше по размеру и часто обеспечивают более высокий уровень производительности, и их можно использовать с автоматизированной машиной для захвата и размещения, что во многих случаях полностью устраняет необходимость ручного вмешательства в процесс сборки.

Проводные компоненты всегда было трудно размещать автоматически, потому что провода должны были быть предварительно сформированы, чтобы соответствовать соответствующему расстоянию между отверстиями, и даже в этом случае у них были проблемы с размещением.

Сегодня в процессе сборки печатных плат большинство компонентов размещаются на плате автоматически. Иногда некоторым может потребоваться ручное вмешательство, но оно постоянно сокращается. Традиционно некоторые разъемы и, возможно, несколько других компонентов требовали установки с помощью помощника, но уровень ручного размещения все время снижается. Сегодня печатные платы обычно разрабатываются, чтобы свести это к абсолютному минимуму, вплоть до изменения конструкции для использования компонентов, которые могут размещаться автоматически. В дополнение к этому производители компонентов разработали несколько специализированных версий компонентов для поверхностного монтажа, которые позволяют практически полностью автоматизировать сборку большинства плат.

Одной из проблем с некоторыми компонентами была их устойчивость к теплу. Процессы пайки требуют, чтобы весь компонент был нагрет до высокой температуры, и это вызвало проблемы с некоторыми технологиями. Интегральные схемы, резисторы для поверхностного монтажа и многие типы конденсаторов для поверхностного монтажа подойдут.

Однако именно по этой причине электролитические конденсаторы для поверхностного монтажа изначально не применялись. Вместо этого использовались танталы для поверхностного монтажа, но теперь были разработаны версии электролитических конденсаторов для поверхностного монтажа, которые способны выдерживать температуры, возникающие во время пайки.

Существуют и другие компоненты, которые потребовали специальной разработки, чтобы сделать их доступными в форматах компонентов для поверхностного монтажа.

Расширение и изгиб платы

Одна из проблем, которые могут возникнуть с платами для поверхностного монтажа, возникает в результате изменений температуры, а также изгиба платы. С платами, в которых используются компоненты с выводами, это не является серьезной проблемой, потому что провода на компонентах воспринимают движение и снимают любое напряжение, которое может быть вызвано.

То же самое может быть не так для компонентов поверхностного монтажа. Компоненты припаяны к печатной плате и достаточно жестко удерживаются на месте. Такие компоненты, как транзисторы для поверхностного монтажа и интегральные схемы для поверхностного монтажа, где есть выводы от корпуса устройства к поверхности платы, имеют некоторые средства для компенсации движения, но резисторы и конденсаторы для поверхностного монтажа не имеют.

Такие компоненты, как транзисторы для поверхностного монтажа и интегральные схемы для поверхностного монтажа, где есть выводы от корпуса устройства к поверхности платы, имеют некоторые средства для компенсации движения, но резисторы и конденсаторы для поверхностного монтажа не имеют.

Компоненты, наиболее чувствительные к нагрузке на плату, — это конденсаторы для поверхностного монтажа — разновидность керамических MLCC. Они склонны к растрескиванию при растяжении. Это, очевидно, является серьезной проблемой для надежности.

При проектировании и сборке печатных плат можно принять некоторые меры предосторожности, чтобы свести к минимуму проблемы деформации, температурного расширения и т. д.:

- Обеспечьте равномерное распределение слоев питания и земли на печатной плате: Когда печатные платы проходят через процесс пайки во время сборки печатной платы, платы будут сильно нагреваться, что может привести к деформации — уровни могут быть значительными в несколько больших досок.

Чтобы решить эту проблему, плоскости заземления и плоскости питания должны покрывать всю плату, насколько это возможно. Если они присутствуют только на части печатной платы, это может привести к деформации.

Чтобы решить эту проблему, плоскости заземления и плоскости питания должны покрывать всю плату, насколько это возможно. Если они присутствуют только на части печатной платы, это может привести к деформации. - Форма компонентов: Компоненты для поверхностного монтажа с коротким широким корпусом предпочтительнее длинных и тонких. Если компонент короткий и широкий, эффекты расширения и изгиба будут менее выражены.

- Устанавливайте компоненты под прямым углом к направлению максимального изгиба: Доски имеют тенденцию к деформации по самой длинной части доски. Устанавливайте компоненты в плоскости, которая будет подвергаться минимальному изгибу или изгибу.

Применение поверхностного монтажа

Хотя некоторые компоненты поверхностного монтажа можно использовать в домашнем строительстве, при их пайке требуется большая осторожность. Кроме того, даже микросхемы с большим расстоянием между выводами могут быть трудны для пайки.

Штифты снова выгибаются из упаковки в форме крыла чайки так, чтобы они касались доски. Расстояние между штифтами зависит от необходимого количества штифтов. Для некоторых чипов это может быть около 20 тысячных дюйма. При упаковке этих чипов и обращении с ними требуется большая осторожность, так как контакты очень легко сгибаются.

Штифты снова выгибаются из упаковки в форме крыла чайки так, чтобы они касались доски. Расстояние между штифтами зависит от необходимого количества штифтов. Для некоторых чипов это может быть около 20 тысячных дюйма. При упаковке этих чипов и обращении с ними требуется большая осторожность, так как контакты очень легко сгибаются. Стандартный резистор с выводами может рассеивать не менее 0,25 Вт. Для резисторов для поверхностного монтажа, которые намного меньше, рассеяние также меньше. Помните об этом и проверяйте данные производителей.

Стандартный резистор с выводами может рассеивать не менее 0,25 Вт. Для резисторов для поверхностного монтажа, которые намного меньше, рассеяние также меньше. Помните об этом и проверяйте данные производителей. Чтобы решить эту проблему, плоскости заземления и плоскости питания должны покрывать всю плату, насколько это возможно. Если они присутствуют только на части печатной платы, это может привести к деформации.

Чтобы решить эту проблему, плоскости заземления и плоскости питания должны покрывать всю плату, насколько это возможно. Если они присутствуют только на части печатной платы, это может привести к деформации.