Монтаж фасадов из композитных панелей. Цена от 1450руб/ м²

Еще 10 лет тому облицовка фасадов композитными панелями была популярна только в промышленном секторе. Но времена меняются, и теперь никого не удивить такой отделкой в частных домах, на дачах и т.д.

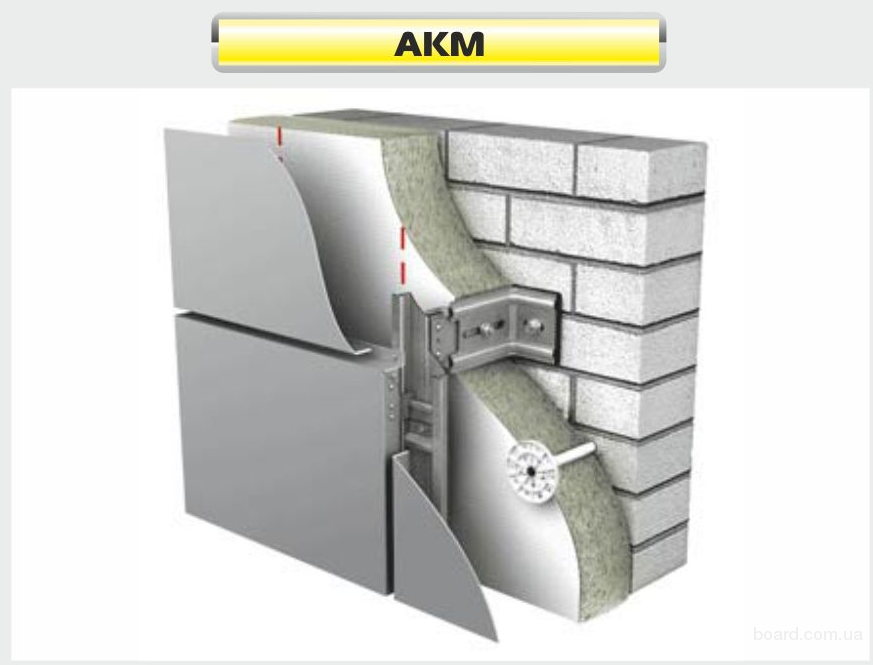

Особенно актуальны прочные, долговечные и сравнительно легкие вентилируемые фасады из алюминиевых панелей, которые сохраняют тепло и не пропускают холод за счет своей особой структуры. Такие панели не подвержены воздействию УФ-лучей, влаги, обладают высокой ударопрочностью, а также весьма пластичны, что позволяет создавать конструкции практически любой формы и размеров.

Этапы монтажа вентилируемого фасада

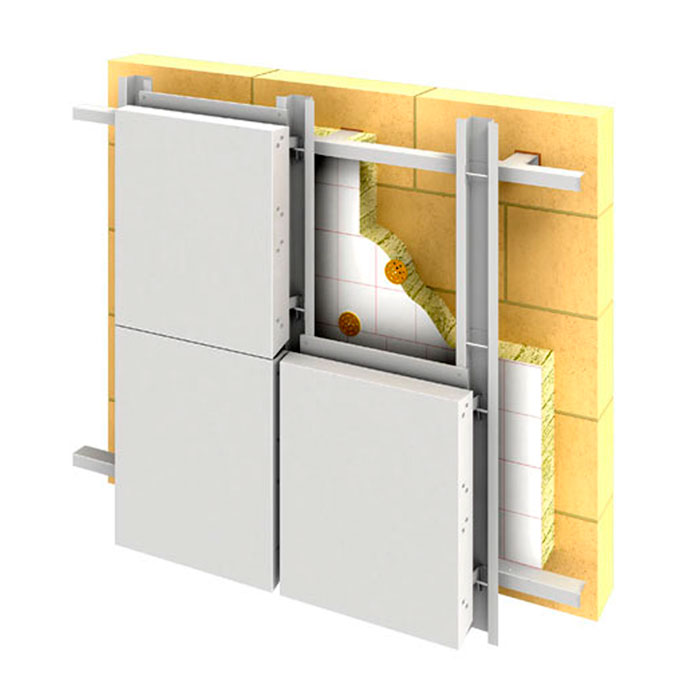

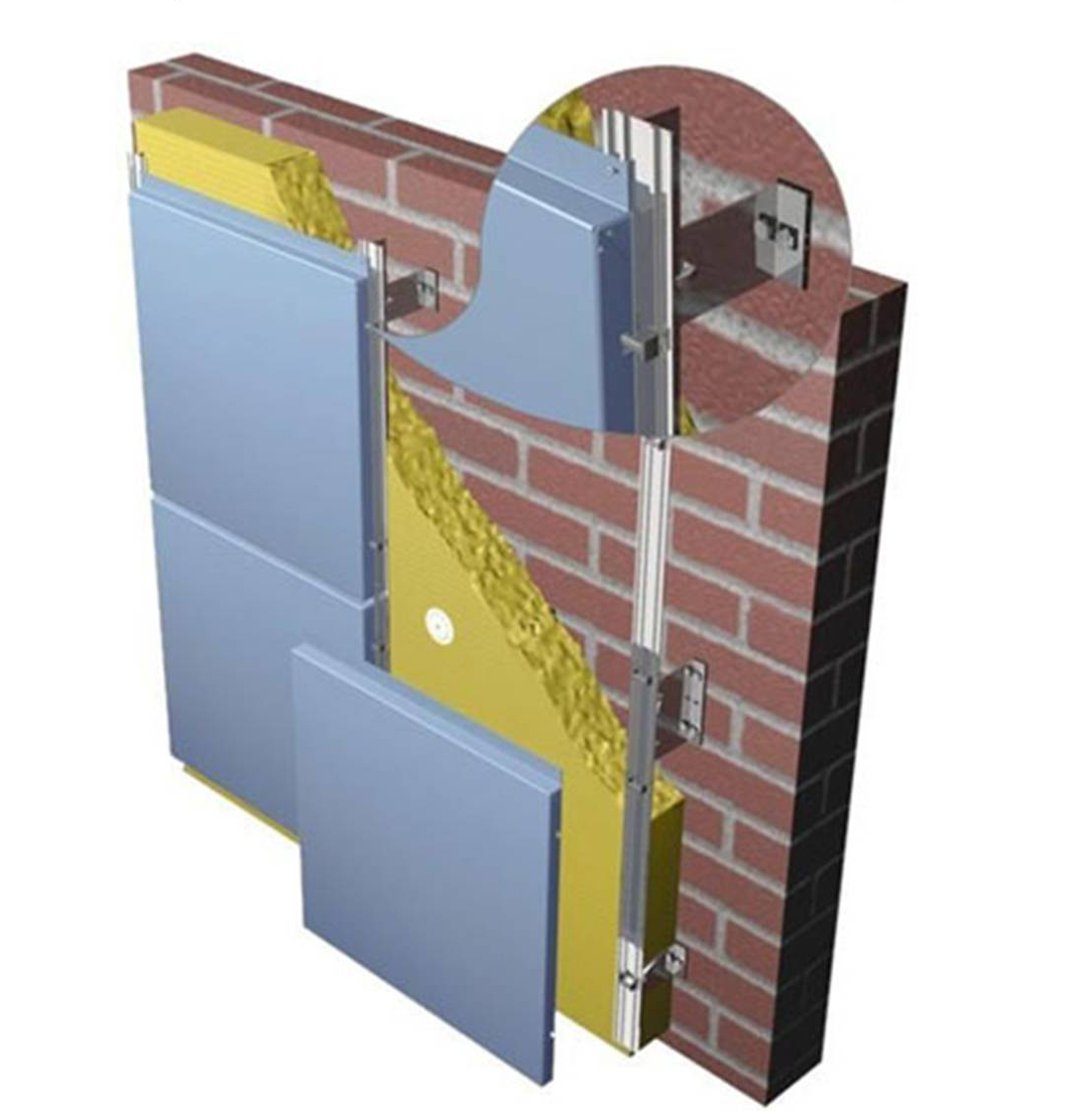

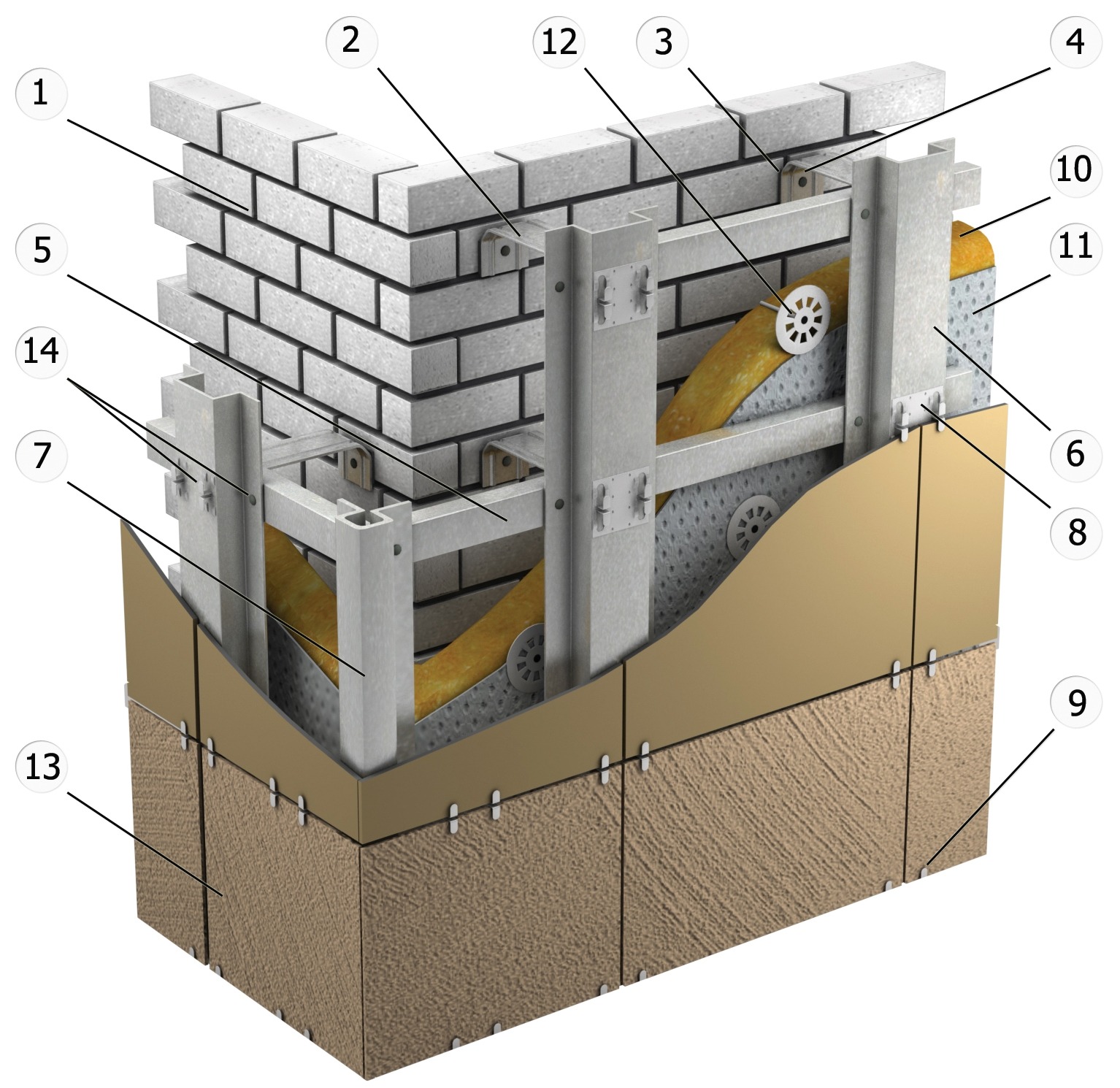

Как и любой объемный процесс, монтаж вентилируемого фасада из композита осуществляется в несколько этапов. На первом этапе происходит разметка фасада, затем следует монтаж кронштейнов, которые станут основой будущей конструкции. Следующий шаг – крепление слоев теплоизоляции по всей площади фасада, после чего монтируются направляющие.

- Разметка фасада. Выполняется для дальнейшего правильного монтажа панелей.

Чаще всего производители вентилируемых фасадов оставляют в комплекте вкладку-инструкцию, в которой указывают оптимальное расстояние от одной консоли до другой.

На этом этапе стену нужно подготовить, удалив элементы, которые будут мешать: кондиционеры, спутниковые антенны, водостоки и т.д. После этого со стены удаляется старая краска и штукатурка, которые могут стать причиной уменьшения срока службы фасадов, облицованных композитными панелями. Дальнейшие действия таковы:

- На «территории» будущего фасада выбирается точка отсчета, от которой будет производиться разметка элементов конструкции.

- Чтобы не нарушить геометрию каркаса необходимо следить за уровнем расположения всех элементов. Для этого желательно вертикальную разметку делать отвесом,

а горизонтальную – лазерным или водяным уровнем.

Для установки несущих профилей отбиваются линии с шагом ширины одной кассеты.

Для установки несущих профилей отбиваются линии с шагом ширины одной кассеты. - В местах расположения крепежных направляющих определяются и отмечаются точки для дальнейшего высверливания. При помощи разметочного шнура соединяются опорные точки, а получившийся рисунок станет «наброском» будущего фасада.

- Монтаж кронштейнов, утепление конструкции

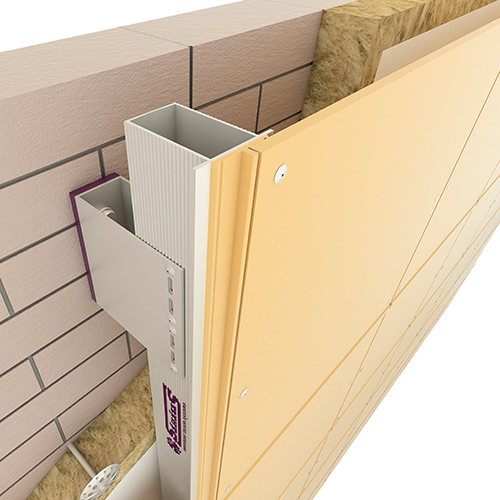

После проведения подготовительных работ начинаем крепить кронштейны (либо алюминиевые, либо стальные), которые дают возможность регулировать положение профилей в плоскости благодаря движущимся вставкам. Для изоляции металлических профилей, между стеной и панелями подкладывают уплотнитель, после чего кронштейны и уплотнитель крепят анкерными болтами к стене. Вентилируемый фасад может монтироваться как с утеплением, так и без него. При необходимости утепления, теплоизоляционные плиты укладывают и крепят перед установкой направляющих.

Монтаж утеплителя осуществляется в несколько шагов:

Шаг 1. В выемки сформированные кронштейнами укладывается пенополистерол, минвата или другие материалы.

В выемки сформированные кронштейнами укладывается пенополистерол, минвата или другие материалы.

Шаг 2. Для продевания креплений следует выполнить крестовые надрезы (делаются строительным ножом).

Шаг 3. На утеплитель наносится клей (в каждом углу, а также по центру), после чего утеплитель сильно прижимается к профилю, заправляя края (засверливая отверстия для крепежа через трубку).

Шаг 4. Сверху плит устанавливается фасадная мембрана, которая обладает водоотталкивающими и ветрозащитными свойствами. С помощью тарельчатых дюбелей производится крепление всех слоев.

Монтаж направляющих

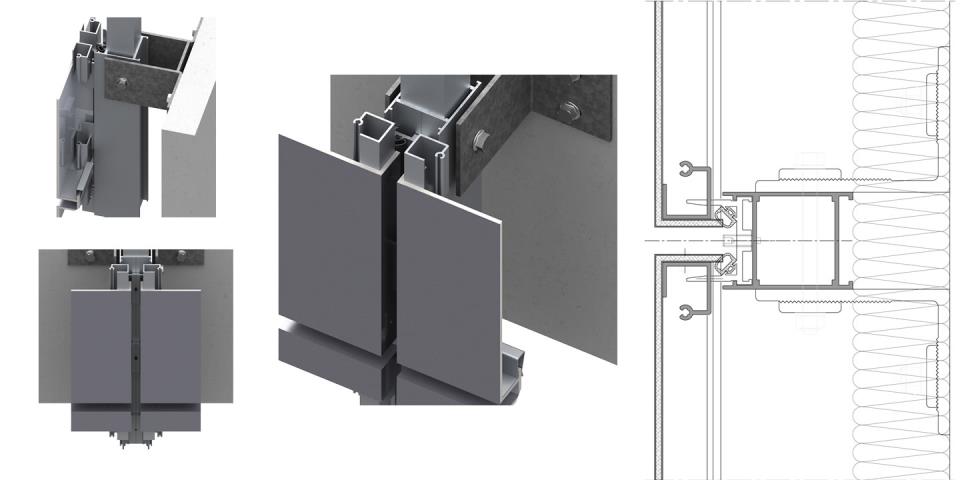

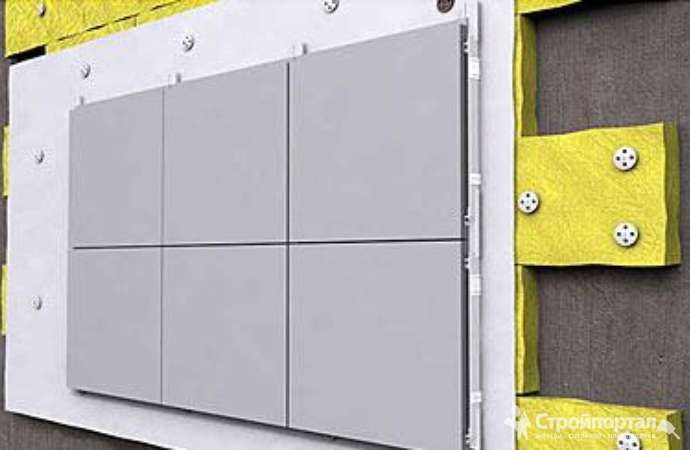

Каркас собирают из трёх видов профилей: формы Г, Т, П. С помощью саморезов или заклепок кронштейны и вертикальные направляющие соединяются между собой. Обязательно проверьте, чтобы между креплением внешних плит и теплоизоляцией оставался зазор 4см и более. Благодаря этому вентиляционному зазору конденсат будет отводиться за пределы фасада.

После закрепления вертикальных направляющих, монтируются горизонтальные, при этом шаг берется в размер обшивки (возможен и «обратный» монтаж: сначала горизонтальные профиля, а затем вертикальные). Следите, чтобы облицовка в угловых элементах полностью совпадала с креплениями направляющих.

Следите, чтобы облицовка в угловых элементах полностью совпадала с креплениями направляющих.

По выполнению этого этапа работ, конструкцию нивелируют (например, натянутой между первым и последним профилем нитью).

Отделка: установка и фрезеровка

Формат монтажа определяется выбранным типом облицовочных элементов.

Если производится монтаж с закрытым стыком, следует загнуть профиль под углом 90 градусов по всей длине (для уплотнения края), после чего вставить в паз и защелкнуть.

Если производится монтаж с открытым стыком (листы укладываются встык, фиксация осуществляется замками), то сверху теплоизоляции дополнительно натягивается мембрана, которая дополнительно защитит минеральную вату или другой утеплитель от намокания.

Обязательный процесс при производстве фасадов – фрезеровка композита (пластической гибки/формовки с учетом нескольких слоев). Чтобы отверстия в алюминиевом профиле получились ровными, их выполняют сверлами спиралевидной формы, а также зенкованием.

Композитные панели крепятся на винтах или заклепках (если используются заклепки, желательно использовать профессиональный заклепочник) к направляющим снизу вверх. Внимательно следите, чтобы в зазор не попали инородные частицы, которые могут повлиять на качество монтажа, а следственно и продолжительности службы фасада.

Фасадные панели: цена

Стоимость композитных панелей зависит от их типа, величины, а также защитного покрытия и колеблется в пределах 700-4600руб/ м². А облицовка из древесно-полимерного композита (ДПК) обойдется значительно дороже – от 2500руб/ м². Стоит отметить, что древесно полимерный композит лучшим образом подходит для частных домов и дач, так как на 60% состоит из древесной муки, что дает материалу лучшие свойства дерева, лишая его основных недостатков.

Цена монтажа композитных панелей также индивидуальная, так как зависит и от размеров объекта, его сложности, используемых материалов и сроков выполнения заказа. Ориентируйтесь на среднюю стоимость 1450руб/ м², но помните, что это лишь приблизительная цена.

Особенности обработки композитных панелей

В процессе монтажа композитных панелей производятся необходимая механическая обработка: резка, фрезеровка, формовка. Поэтому следует учесть важные нюансы, которые уберегут недешевый материал, улучшат качество и скорость монтажа.

Резку панелей желательно ножовочными или лобзиковыми пилами, с обязательным контролем скорости реза (не более 5000об/мин). Фрезерование осуществляется фрезами с головкой из быстрорежущей стали (частота вращения не должна превышать 3000об/мин), а обработка – дисковыми и фасонными (подходят для ручных фрезеров) фрезами.

Для сверления композитных панелей используйте радиальные сверла по металлу (быстрорежущая сталь, угол острия – 100-140 градусов). Во время сверления через слой минеральной ваты волокна могут наматываться на сверло. Чтобы этого избежать, используйте трубку (на 2-3мм большую, чем диаметр сверла), которая вставляется через утеплитель вплотную к стене, а затем через неё сверлятся отверстия.

Гибка композитных панелей осуществляется аналогично гибке стального листа и может проводиться на универсальных гибочных машинах, окантовочных прессах, круглогибочных прокатных машинах. Применяя защитную фольгу, пластиковые или полиэтиленовые прокладочные листы толщиной 1-2мм вы избежите повреждений поверхности материала.

Минимальный радиус изгиба – в 15 раз больше толщины листа, а расстояние от края листа до места изгиба – 5 толщин материала (минимальное расстояние).

При соединении элементов конструкций фасада из алюминиевого композита можно использовать сварку горячим воздухом, используя электродную проволоку в качестве соединяющего материала. Нагреваясь в процессе сварки полимерная сердцевина и проволока образуют прочное соединение, что благоприятно сказывается на качестве конструкции. Чтобы подготовить материал для сварки, следует снять фаску по краю материала под углом 45 °. Проверьте, чтобы панели плотно стыковались между собой перед началом сварочных работ.

Композитные панели – что это?

Композитная алюминиевая панель – это материал, состоящий из двух листов из алюминиевого сплава толщиной 0,2-0,5мм, между которыми находится теплоизоляционный слой (негорючий пластиковый (ПНД) или минеральный (гидроксид алюминия + смолы). Внутреннюю сторону алюминиевых конструкций покрывают антикоррозийным покрытием, а внешнюю – полиэстером или PVDF. Полную статью о вентилируемых фасадах из композитных панелей читайте здесь.

Внутреннюю сторону алюминиевых конструкций покрывают антикоррозийным покрытием, а внешнюю – полиэстером или PVDF. Полную статью о вентилируемых фасадах из композитных панелей читайте здесь.

Преимущества композитных панелей

- Можно выровнять практически любую стену за счет каркаса из направляющих.

- Различные размеры панелей. Панели любого типа и размера подойдут как для промышленных объектов, так и для многоэтажек и частных домов.

- Более 20 цветов и оттенков. Можно легко подобрать подходящий цвет для любого типа объектов.

- Огромный срок эксплуатации. Благодаря специальному покрытию и функции отведения лишней влаги фасад сохраняет свой внешний вид достаточно долго.

- Ударопрочный материал. Композитные панели выдерживают большие механические нагрузки.

- Удаление лишней влаги и как следствие – долговечность утеплителя.

- Высокий уровень пожарной безопасности.

- Высокий уровень теплоизоляции, звукоизоляции.

- Быстрая окупаемость.

- Простота в уходе. Даже если объект находится в сильно запыленном районе, фасад легко и быстро моется, а также не выгорает под воздействием ультрафиолета и химических средств (например, моющих средств).

Недостатки композитных вентилируемых панелей

- Сложный монтаж с множеством нюансов.

- Высокая стоимость материалов.

- Качественный монтаж выполнит только квалифицированная бригада.

Подсистема-для-вентфасада-из-композитный-панелей-и-металлокассет

|

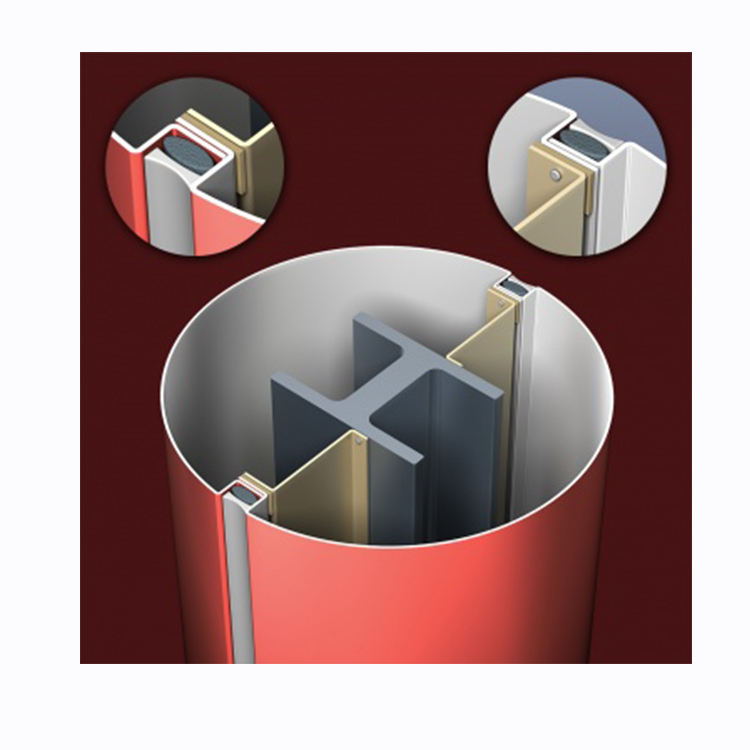

Композитные навесные вентилируемые фасады на алюминиевой подсистеме SIRIUS-200 сочетают в себе высокие прочностные характеристики, удобство монтажа, длительный срок эксплуатации и разумную цену. Они отвечают современным требованиям пожарной безопасности, имеют все необходимые разрешительные документы для применения в зданиях любого функционального назначения. Система вентфасада SIRIUS-200 для композитных панелей успешно применяется в строительстве с 2012 года, десятки крупных объектов построены с ее применением. в линейке систем есть эконом-вариант ля малоэтажного строительства, вариант для многоэтажного строительства зданий любого функционального назначения, вариант для зданий с несущим каркасом. Подсистема для композитных панелей SIRIUS-200 позволяет применять композитные панели любого производителя с классом пожарной опасности КМ0. Толщина панели – 4 мм с алюминиевыми слоями 0,4 и 0,5 мм. Форма направляюшщих и конфигурация салазки позволяет получать минимальный расход композитной панели на квадратный метр готовой облицовки за счет минимального размера крепежной полки. Набор кронштейнов и удлинителей позволяет применять утеплитель толщиной до 250 миллиметров, это позволяет проектировать и строить современные энергоэффективные здания при минимальных затратах на строительство. Для предотвращения возникновения “мостиков холода” в системе вентфасада SIRIUS-200 применяются терморазрывные прокладки, выполненные из высококачественного полиэтилена низкого давления, а не паронита, как часто бывает в недорогих системах. Такие терморазрывные элементы имеют продолжительный срок эксплуатации. Монтаж элементов системы между собой производится с помощью заклепок. Этот традиционный и надежный способ крепления давно зарекомендовал себя среди строителей, позволяет производить быстрый монтаж в любое время года в любых погодных условиях. |

|

Подсистема навесного вентилируемого фасада из композитных панелейSIRIUS SL-200 Простой и недорогой вариант подсистемы для вентфасада из композитных панелей SIRIUS SL-200 с классической Y-образной направляющей. Имеет полный комплект разрешительной документации для применения в зданиях небольшой этажности. Очень прост в монтаже и имеет очень привлекательную цену по сравнению с аналогичными системами. Минимальная толщина стенки алюминия – не менее 1,8 мм. |

|

Подсистема навесного вентилируемого фасада из композитных панелейSIRIUS SL-201 Простой и недорогой вариант подсистемы для вентфасада из композитных панелей SIRIUS SL-201 с классической Т-образной направляющей. |

|

Подсистема навесного вентилируемого фасада из композитных панелейSIRIUS SP-200 (многоэтажные здания) Отличная система для вентилируемого фасада из композитных панелей для многоэтажного строительства. Направляющая замкнутого сечения, аналогичная классическим системам, применяемым в России с 90-х годов. Сфера применения – жилые комплексы, больницы, офисные и торговые центры. Высокая прочность конструкции в сочетании с невысокой ценой позволит существенно сэкономить на отделке фасада без потери качества. Высокий коэффициент запаса прочности позволяет системе выдерживать большие ветровые нагрузки. Мы предлагаем вам сделать расчет системы на Ваш объект и сравнить его с аналогичными системами. Гарантируем, что разница в цене вас приятно удивит, а широкий ассортимент разработанных узлов и элементов обеспечит надежную реализацию любых задумок архитектора! |

|

Подсистема навесного вентилируемого фасада из композитных панелейSIRIUS SH-200 (крепление в межэтажные перекрытия) Система вентфасада SIRIUS SH-200 прекрасно подойдет для современного монолитного строительства. Прочная замкнутая направляющая системы навесного фасада SIRIUS SH-200 позволяет устанавливать ее с пролетом между кронштейнами до 4,5 метров. Кронштейны системы крепятся в перекрытия с помощью 4-х анкеров, что обеспечивает высокую прочность соединения. |

|

Вентилируемый фасад из композитных панелей – модно и современно

Все больше новых общественных зданий, таких, как торговые центры и офисные здания, строятся с вентилируемыми фасадами из композитных панелей. Это очень практичный и долговечный способ что называется “строить на века”. Дело в том, что минимальный срок эксплуатации вентилируемого фасада составляет 25 лет. К тому же при проектировании можно сэкономить на фундаменте – вентилируемый фасад прекрасно сохраняет тепло, а вес его гораздо меньше, чем у традиционных материалов.

Это очень практичный и долговечный способ что называется “строить на века”. Дело в том, что минимальный срок эксплуатации вентилируемого фасада составляет 25 лет. К тому же при проектировании можно сэкономить на фундаменте – вентилируемый фасад прекрасно сохраняет тепло, а вес его гораздо меньше, чем у традиционных материалов.

Вентилируемый фасада из композитных панелей не требует никакого обслуживания и ухода – ни покраски, ни ремонта. Он очень дешев в эксплуатации. Сначала его цена может показаться выше, чем цена традиционного фасада, но при детальном рассмотрении это очень выгодный способ строить долговечные здания.

Вентилируемые фасады из композитных панелей – для реконструируемых зданий

При реконструкции также часто старый, обветшалый фасад здания закрывают вентилируемыми фасадами из композитных панелей. Главное – чтобы облицовка старого фасада позволяла надежно фуксировать направляющие вентфасада с помощью анкеров. И даже если фасад не очень прочный, пустотелый или ветхий, то современные технологии позволяют использовать различные конструкции анкеров для разных материлов, в том числе и химические анкеры, с помощью которых в пустоты фасада заливается специальный клей, который образует при застывании “дюбель” для анкера.

Вентилируемые фасады из композитных панелей надежно защитят ветхие фасады зданий о дальнейшего разрушения, утеплят здание и придадут ему привлекательный вид. Несмотря на устоявшееся мнение, что вентфасады – это стиль хай-тек, в центре столицы множество домов реконструировано с помощью вентилируемых фасадов из композитных панелей, цвета подобраны в соответствии с московской палитрой, и за счет декоративных элементов фасады сделаны в классическом стиле.

Цены за м2 вентилируемого фасада из композитных панелей

Цены на вентилируемый фасад из композитных панелей в первую очередь зависят от его конструкции, чем меньше элементы фасада, тем выше будет его стоимость.

В любом случае мы рекомендуем делать детальный расчет вентилируемого фасада перед тем, как делать какие-либо выводы о его стоимости. Необходимо просчитать каждый элемент, чтобы не ошибиться. Грубые расчеты часто имеют очень большую погрешность.

Фасадные кронштейны – какие они бывают?

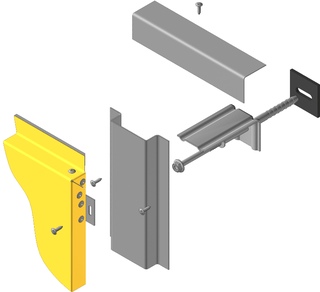

Фасадные кронштейны держат подсистему. Направляющие крепятся к ним с помощью заклепок или при помощи болтового соединения. Второй вариант гарантирует большую универсальность, а также позволяет монтажникам быстрее выполнять работы по установки подконструкции.

Направляющие крепятся к ним с помощью заклепок или при помощи болтового соединения. Второй вариант гарантирует большую универсальность, а также позволяет монтажникам быстрее выполнять работы по установки подконструкции.

Высота фасадных кронштейнов зависит от толщины утеплителя, на которую в свою очередь влияет требуемая теплопроводность конструкции подсистемы вентфасада.

Фасадные кронштейны бывают несущие и опорные. Несущие более прочные, устанавливаются в верх направляющей, опорные устанавливаются ниже. Бывают подсистемы, фасадные кронштейны в которых универсальные.

Монтаж вентилируемых фасадов из алюминиевых композитных панелей цена в Москве

Компания ООО «РПК-ССР» осуществляет монтаж вентилируемых фасадов различных зданий, в том числе устанавливает вентилируемые фасады в Москве из композитных панелей (КП), представляющих собой современный отделочный материал, обладающий большим числом достоинств. Такая технология позволяет создавать различные оригинальные дизайнерские проекты по наружной отделке фасадов любых строений, от производственных и офисных зданий до частных коттеджей.

Панели из композита представляют собой многослойные изделия, состоящие из двух металлических пластин, между которыми размещается скрепляющая прослойка из полимерного материала. На лицевую сторону панели наносится декорирующий слой, покрываемый сверху защитной пленкой. Внутренняя сторона покрывается специальным антикоррозийным покрытием.

Преимущества композитных вентилируемых фасадов

Облицовка фасадов композитными панелями имеет следующие основные достоинства:

- Небольшой вес изделий не требует при установке дополнительного усиления стен и фундаментов строений, что обеспечивает возможность их применения для высотных зданий.

- Хорошие теплозащитные и звукоизоляционные свойства, а также высокая пожаробезопасность.

- Достаточная жесткость, механическая прочность и устойчивость к воздействию негативных факторов внешней среды (сильный ветер, град, ультрафиолет, резкие перепады температур и т.п.).

- Неприхотливость в обслуживании и долговечность использования (до 25 лет и больше).

- Пластичность и гибкость материала, позволяющая монтировать панели на архитектурные элементы строений любой геометрической формы (арки, колонны, маркизы и пр.).

- Широкий ассортимент расцветок и фактур лицевой поверхности изделия способствует реализации любых оригинальных дизайнерских проектов.

- Простой и быстрый монтаж композитных фасадов вне зависимости от погодных условий позволяет в короткий срок произвести облицовку больших площадей.

Все указанные преимущества композиционных изделий делают их все популярнее и востребование среди других видов фасадных отделочных материалов.

Виды и устройство композитных фасадных панелей

Основными критериями, на которые подразделяются панели из композита, являются тип основания и разновидности его наружной декоративной отделки, состав наполнителя, а также форма готовых изделий.

Типы оснований и разновидности их декоративной отделки

Основа КП состоит из внешней и внутренней металлических пластин, скрепленных между собой утепляющей прослойкой из полимерного материала. Самым распространенным материалом являются алюминиевые композитные панели (АКП), реже для этого используют оцинкованные стальные листы.

Самым распространенным материалом являются алюминиевые композитные панели (АКП), реже для этого используют оцинкованные стальные листы.

Лицевая поверхность АКП может иметь различные виды декоративной отделки, в качестве которой обычно применяются:

- Защитные оксидированные пленки, получаемые путем электрохимической обработки металла. В результате оксидирования на поверхности наружного листа образуется декоративное покрытие, устойчивое к воздействию механических повреждений, атмосферных осадков, ультрафиолетового излучения и коррозии. Срок их службы составляет до 25 лет.

- Окраска лицевой поверхности стойкими полиэстеровыми эмалями позволяет придать КП самые разнообразные цвета и оттенки. При этом они недолговечны в эксплуатации (до 5 лет) из-за выгорания краски, поэтому используются для внутренней отделки помещений.

- Слой лакокрасочного покрытия РЕ на основе полиэфирных красок и лаков. Позволяет получить достаточно прочную и влагоустойчивую глянцевую поверхность.

Но при этом не рекомендуется для наружной облицовки стен. Лучше всего подходит для внутренней декоративной отделки.

Но при этом не рекомендуется для наружной облицовки стен. Лучше всего подходит для внутренней декоративной отделки. - Многослойное лакокрасочное покрытие PVDF на основе поливинилиденфторида. Такие композитные панели для фасада имеют повышенную ударопрочность и практически не выгорают в течение всего срока эксплуатации (15 – 20 лет), не теряя первоначального внешнего вида. Отлично походит для наружного декорирования стен.

- Ламинированные покрытия представляют собой синтетическую пленку, выполняющую одновременно декоративную и защитную функции. Цвет и фактура такого покрытия создают имитацию различных пород дерева или камня. Имеют длительный срок эксплуатации (до 25 лет).

Кроме перечисленных способов декорирования возможно применение технологии вакуумного порошкового напыления металлом, обеспечивающей получение на лицевой пластине КП зеркальной поверхности, либо покрытия с золотистым или серебряным цветом.

На поверхность внутренней металлической пластины оказывает постоянное негативное воздействие влага, образующаяся в воздушной прослойке. Поэтому тыльная часть композиционного изделия обрабатывается специальным антикоррозийным составом.

Поэтому тыльная часть композиционного изделия обрабатывается специальным антикоррозийным составом.

Основные типы наполнителя фасадных панелей

В качестве наполнителя для отделочного композита используются следующие материалы:

- Минеральные;

- Полимерные;

- Алюминиевые сотовые.

Минеральные наполнители — представляют собой многокомпонентный состав, состоящий из вспененного полиэтилена высокого давления с большим количеством антипиреновых добавок. Это обеспечивает низкую горючесть материала, что делает возможным его использование для объектов с повышенными требованиями пожарной безопасности. Алюминиевые панели для фасада с минеральным наполнением чаще всего применяются для наружной облицовки.

Полимерные наполнители — состоят из сотового полипропилена и вспененного полиэтилена высокого давления. Обеспечивают повышенную прочность и небольшой вес изделий. Применяются в основном для внутренней облицовки и изготовления рекламных конструкций.

Алюминиевые сотовые наполнители — состоят из тонких алюминиевых листов, собранных в соты или сетку. Отличаются повышенной жесткостью и малым весом, но при этом имеют низкие тепло и звукоизолирующие свойства, и более высокую стоимость. Обладают хорошими ветрозащитными свойствами, поэтому применяются в основном для облицовки высотных зданий.

Формы панелей из композита

Композиционный материал изготовляется в виде двух основных форм-факторов: кассетных или панельных.

Композитные кассеты для фасада представляют собой готовые изделия, имеющие разнообразные геометрические формы, которые могут быть:

- Прямоугольными и реже квадратными;

- Треугольными;

- Остроугольными и конусообразными;

- Трапециевидными;

- С волнистыми поверхностями.

Также в качестве дополнительной опции кассеты выполняются перфорированными и в виде сот.

Применение алюминиевых панелей из композита

Композиционные изделия, благодаря своим свойствам, имеют широкую область применения, в том числе наружную облицовку вентфасадов зданий, внутренний декор стен и потолков помещений, изготовление рекламных конструкций и т. д.

д.

Небольшой вес конструкции и простота монтажа позволяют выполнить современную и качественную декоративную отделку различных видов композитных вентилируемых фасадов или внутренних помещений.

Кассеты из композита изготавливаются с открытым или скрытым типом крепления, что позволяет подобрать необходимое оригинальное дизайнерское решение по декоративному оформлению как наружных стен, так и внутренних помещений. Универсальность применения КП обеспечивает возможность использования их для отделки зданий, построенных из самых разнообразных строительных материалов (кирпичных, бетонных, деревянных и пр.).

Технология монтажа вентилируемого фасада

Монтаж фасада из композитных панелей включает в себя три основных этапа:

- Установка каркасной подсистемы.

- Обшивка стены утеплителем.

- Установка фасадных кассет.

Перед монтажом каркасной подсистемы проводится предварительная подготовка стены, на которой будет закрепляться обрешетка. Для этого с поверхности удаляются все загрязнения, при необходимости заштукатуриваются трещины и щели, обрабатываются участки, пораженные плесенью. После этого стена грунтуется специальным антисептическим составом (для деревянных стен) или укрепляющим грунтом глубокого проникновения (для кирпичных или бетонных стен).

Для этого с поверхности удаляются все загрязнения, при необходимости заштукатуриваются трещины и щели, обрабатываются участки, пораженные плесенью. После этого стена грунтуется специальным антисептическим составом (для деревянных стен) или укрепляющим грунтом глубокого проникновения (для кирпичных или бетонных стен).

Процесс монтажа последовательно включает следующие шаги:

- Составляют схему каркасной обрешетки, определив на ней места крепления несущих кронштейнов и расстояние между ними.

- Выполняют вертикальную и горизонтальную разметку стены при помощи строительного уровня и отвеса для определения точек установки крепежных кронштейнов.

- По размеченным меткам просверливают отверстия и закрепляют в них кронштейны с помощью дюбелей.

- Размещают на крепежных кронштейнах плиты из теплоизоляционного материала и плотно прижимают к стене, для чего в плитах делают прорези по контуру кронштейнов.

- Поверх утеплителя укладывают гидроизоляционную пленку, которая вместе с плитами теплоизоляции фиксируется на стене при помощи специальных тарельчатых дюбелей.

- На кронштейны устанавливают вертикальные опорные профили, выравнивают в одной плоскости и закрепляют с помощью заклепок или метизов.

- После этого происходит установка композитных панелей путем закрепления их на несущих профилях при помощи метизов открытым или закрытым способом.

- Монтаж панелей выполняют с одного до другого угла здания ряд за рядом снизу-вверх с соблюдением установленных зазоров 8-10 мм.

При закрытом способе кассеты фиксируются при помощи специальных распорных салазок, перемещаемым внутри П-образных вертикальных профилей. Открытый способ предусматривает сквозное крепление КП с помощью метизов к несущим профилям с L- или Т-образной формой.

Вентилируемые фасады из композитных панелей цены от РПК-ССР

Чтобы установить композитный вентилируемый фасад, цена которого определяется по конкретному техническому заданию заказчика, в первую очередь нужно произвести предварительный расчет стоимости материалов и полного объема работ. При этом учитывается стоимость самих панелей и крепежного каркаса подсистемы, утеплителя и обрамления дверных и оконных проемов, а также необходимый комплекс работ от создания проекта до сдачи объекта.

При этом учитывается стоимость самих панелей и крепежного каркаса подсистемы, утеплителя и обрамления дверных и оконных проемов, а также необходимый комплекс работ от создания проекта до сдачи объекта.

В первую очередь цена монтажа зависит от размеров здания, его архитектурных особенностей, технического состояния, этажности, вида применяемой облицовки и других обстоятельств. Влияют на нее и другие факторы, такие как срочность проведения работ, время года, квалификация рабочих и пр.

Таким образом, итоговая сумма по обустройству вентфасада из композита для двух одинаковых объектов может разительно отличаться друг от друга.

Несмотря на значительную стоимость, композиционные вентилируемые фасады представляют собой самый современный и оптимальный вариант наружной облицовки зданий, который с каждым годом становится все более востребованным.

Оформите онлайн заявку на монтаж вентилируемого фасада

Композитные панели для фасада 04 цена за м2, расчет типовых вентфасадов

Усредненные цены за 1 м

2на вентфасады из композитных панелей на участок глухой стены площадью от 20-100 м. кв.

кв.Алюминиевые композитные панели 3350,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1600,00 руб за 1м2

Утеплитель 100 мм 570,00 руб за 1м2

Монтажные работы 2100,00 руб за 1м2

Итого: 7620,00 руб за 1м2

Усредненные цены за 1 м

2на фасады из композитных панелей на участок глухой стены площадью от 100- 300 м.кв.Алюминиевые композитные панели 3200,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1500,00 руб за 1м2

Утеплитель 100 мм 520,00 руб за 1м2

Монтажные работы 2000,00 руб за 1м2

Итого: 7220. 00 руб за 1м2

00 руб за 1м2

Усредненные цены за 1 м

2на вентфасады из композитных панелей на участок глухой стены площадью от 300- 1000 м.кв.Алюминиевые композитные панели 3150,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1450,00 руб за 1м2

Утеплитель 100 мм 470,00 руб за 1м2

Монтажные работы 1800,00 руб за 1м2

Итого: 6870.00 руб за 1м2

Усредненные цены за 1 м

2на вентилируемые фасады из композитных панелей на участок глухой стены площадью от 1000 м.кв.Алюминиевые композитные панели 3100,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1400,00 руб за 1м2

Утеплитель 100 мм 450,00 руб за 1м2

Монтажные работы 1750,00 руб за 1м2

Итого: 6700,00 руб за 1м2

Деталировка цен на фасад площадью от 1000 м

2Вентилируемый фасад из композитного алюминия (алюкобонда), монтаж алюминиевых композитных панелей в Твери

Рынок строительных материалов и комплектующих беспрерывно обновляется в связи с высокими стандартами качества и безопасности. Широкий выбор строительных материалов позволяет возводить здания различной сложности и конструкции. Среди облицовочных материалов большой популярностью пользуется так называемый алюкобонд (alucobond), или алюминиевые композитные панели.

Широкий выбор строительных материалов позволяет возводить здания различной сложности и конструкции. Среди облицовочных материалов большой популярностью пользуется так называемый алюкобонд (alucobond), или алюминиевые композитные панели.

Композитные панели (алюкобонд) своей историей уходят в 60-е года ХХ-го столетия. Они были разработаны в Германии и первоначально использовались при производстве мебельных изделий и транспортных средств. Однако с течением времени уверенно заняли важную нишу в архитектуре и строительстве. Так, на сегодняшний день панели алюкобонд успешно и широко применяются при облагораживании фасадов, внутренних помещений, крыш. Своим большим спросом композитные панели обязаны отличными техническими и эксплуатационными характеристикам, среди которых стоит отметить долговечность и практичность. Ко всему прочему, алюкобонд, монтаж которого достаточно прост, относится к недорогим строительным материалам.

Фасады из алюкобонда в городе Тверь представляют собой композитную панель из алюминия с полиэтиленовой прослойкой. Этот материал имеет довольно обширную сферу применения и используется при:

Этот материал имеет довольно обширную сферу применения и используется при:

- реконструкции старых зданий для придания им эстетичного и современного внешнего вида, а также для предотвращения их дальнейшего разрушения;

- возведении современных построек различной сложности, высотности и конструкции;

- облицовке всевозможных производственных зданий, жилых домов и коттеджей, АЗС;

- облицовке малых архитектурных объектов, а именно колонн, козырьков крыш, балконов, опор и другого;

- установке межкомнатных перегородок;

- защите кожухов всевозможного промышленного оборудования.

Монтаж алюкобонда осуществляется в несколько этапов. Для того чтобы композитную панель было легко монтировать ее покрывают специальной защитной пленкой, которая в последствии удаляется. Места, где будут фиксироваться панели, необходимо разметить и четко придерживаться намеченных уровней. Это обязательное условие, которое позволяет не нарушать пропорции и как следствие сохранить привлекательный внешний вид фасада и его эксплуатационные характеристики. Также следует строго придерживаться инструкции по сборке. лучше в таком вопросе довериться команде профессионалов компании «Панорама».

Также следует строго придерживаться инструкции по сборке. лучше в таком вопросе довериться команде профессионалов компании «Панорама».

Профессиональные строители и архитекторы уже не могут обходиться без композитных панелей (алюкобонда) при проектировке и возведение различных сооружений. Панель алюкобонд имеет множество преимуществ в сравнении с другими строительными материалами. Среди них:

данный материал устойчив к различным вредоносным факторам внешней среды. Так, он не поддается гниению, коррозии, не выгорает, а также не боится низких или высоких температурных режимов;

- материал остается устойчивым к различного рода механическим воздействиям, благодаря чему имеет длительный эксплуатационный срок;

- такого рода панели имеют легкий вес, а значит, не оказывают большого давления на несущие конструкции. Именно поэтому они широко применяются при реконструкции и облагораживании старых сооружений;

- материал имеют гладкую поверхность, благодаря чему легко поддается очищению.

Достаточно будет простой воды;

Достаточно будет простой воды; - широкая цветовая и текстурная гамма материала позволяет воплощать в жизнь яркие идеи и оформлять фасады в различных стилях.

Получить подробную информацию о вентилируемых фасадах, их стоимости, а также заказать монтаж вы можете в офисе компании (схема проезда) или по телефону:

(4822) 47-69-10

Другие виды фасадов от ООО “Панорама”:

Заказать монтаж вент фасада из композитных панелей

Монтаж композитных панелей

Выполним профессиональный монтаж алюминиевых композитных панелей в Москве и Московской области. Осуществим не только монтаж панелей типа Алюкобонд, но и организуем прямые поставки композитных панелей исключительно надежных и проверенных производителей. Качество поставляемой продукции соответствует всем нормам и требованиям, предъявляемым к данному виду товаров и подтверждено соответствующими сертификатами.

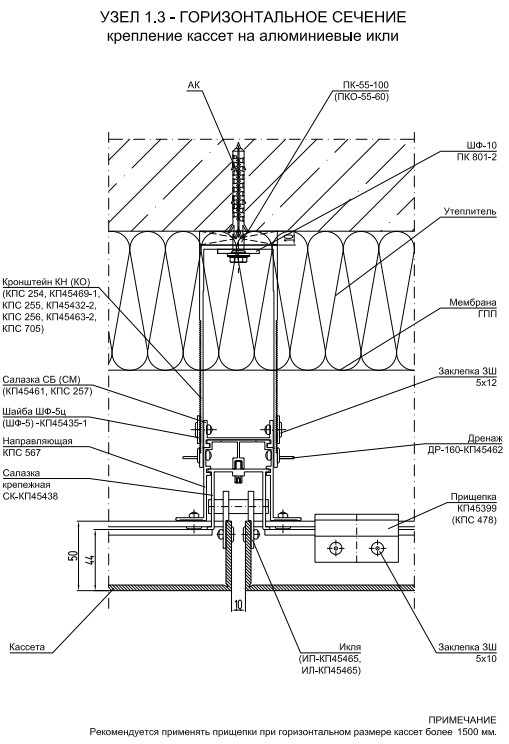

Алюминиевые композитные панели монтируются в виде кассет на оцинкованную или алюминиевую систему. Кассеты из композитных панелей крепятся к вертикальным направляющим профилям при помощи держателей кассет и иклей. Так же возможно крепление панелей листовым способом без изготовления кассет – крепление согласно рабочему проекту к вертикальным направляющим профилям при помощи вытяжных заклепок, предварительно покрашенных в цвет облицовки.

Преимущества алюминиевых композитных панелей

- Небольшой вес. В зависимости от толщины материала – от 4 до 8 кг/м2

- Оптимальное сочетание пластичности с прочностью и жесткостью материала. Возможно изготовить крупногабаритные кассеты для навесных фасадов и обеспечить монтаж в минимальные сроки

- Отличные звуко- и виброизоляция помещений

- Устойчивость к воздействию агрессивной внешней среды и УФ-излучению

- Пожаробезопасность. Слабогорючие панели (Г1/FR) не поддерживают горения, не способствуют распространению огня

- Долговечность.

Гарантийный срок использования для вентилируемых фасадов составляет 25 лет

Гарантийный срок использования для вентилируемых фасадов составляет 25 лет - Возможность изготовления сложных архитектурных форм

- Широкая цветовая гамма. Не только однотонные цвета по палитре RAL, но и текстуры под дерево, камень, металл

Цена на монтаж композитных панелей под ключ

Стоимость монтажа вентфасадов и облицовки конструкций композитными панелями рассчитывается индивидуальным образом для каждого проекта. Цена “под ключ” зависит от выбранного материала облицовки, вида системы крепления, архитектурных особенностей фасада здания, высотности проводимых работ, наличия либо отсутствия утеплителя, качества предлагаемых к монтажу поверхностей и материала их изготовления. Также при расчёте стоимости монтажных работ дополнительно могут учитываться индивидуальные предпочтения заказчика, планируемые сроки выполнения работ по монтажу и другие немаловажные факторы.

Виды монтажных работ

- Монтаж под ключ навесных вентилируемых фасадов зданий и сооружений.

Применение алюминиевых композитных панелей в качестве облицовки фасадов зданий с классом пожарной опасности К0, со степенью огнестойкости I-V, с классом конструктивной пожароопасности здания С0 — С3, независимо от класса функциональной пожарной опасности здания, но в зависимости от применяемой подконструкции

Применение алюминиевых композитных панелей в качестве облицовки фасадов зданий с классом пожарной опасности К0, со степенью огнестойкости I-V, с классом конструктивной пожароопасности здания С0 — С3, независимо от класса функциональной пожарной опасности здания, но в зависимости от применяемой подконструкции - Изготовление фриза из композита

- Монтаж колонн из панелей Алюкобонд

- Облицовка небольших ларьков, павильонов

- Монтаж потолков из композитных панелей

- Замена кассет

Поделиться в соцсетях

Вентилируемые фасады из композитных панелей по низкой цене в Воронеже

По своей структуре композитные панели представляют собой соединение полимерного сердечника, к которому крепятся металлические листы, покрытые защитным слоем эмали и грунта. Для фасадных работ принято использовать блоки, изготовленные из листового алюминия или оцинкованной стали. Основное отличие этих типов панелей определяется эксплуатационными характеристиками исходных материалов.

Основное отличие этих типов панелей определяется эксплуатационными характеристиками исходных материалов.

Сегодня наиболее популярными композитными материалами, которые используются при возведении вентилируемых фасадов, считаются:

- Кассетные формы — получают после проведения комплекса фрезеровочных мероприятий.

- Панельные формы — представляют собой толстые листы, которые раскраивают на блоки необходимых размеров.

Секрет популярности вентилируемых фасадов из композитных панелей

Использование панелей такого типа при облицовке зданий позволило добиться уникальных показателей, к числу которых относятся:

- разнообразие дизайнерских решений,

- снижение уровня теплопотерь здания,

- быстрота монтажа;

- низкий удельный вес панелей, который позволяет их использовать в том числе и при проведении реконструкционных работ;

- простота обслуживания и ремонта.

Монтаж вентилируемого фасада из композитных панелей

На подготовительной стадии установки проводится полное согласование архитектурного проекта, колористического паспорта и технического задания. Алгоритм работ определяется индивидуально для каждого конкретного случая. Основные этапы монтажа композитных панелей включают:

Алгоритм работ определяется индивидуально для каждого конкретного случая. Основные этапы монтажа композитных панелей включают:

- разметка стен с последующей установкой несущих кронштейнов;

- установка плит утеплителя;

- раскладка направляющих с шагом, соответствующим размеру панелей;

- обработка оконных обрамлений;

- монтаж композитных панелей, которые уже прошли этап фрезерования и сборки в кассеты.

Вентилируемый фасад из композитных панелей в Воронеже

«Спектр 7» обеспечивает широкий диапазон услуг по комплексной облицовке зданий и сооружений. Штатные специалисты осуществляют полный цикл монтажа фасада начиная с разработки дизайнерского макета. Сотрудничество с компанией имеет следующий ряд преимуществ:

- качественные материалы;

- монтаж вентилируемых фасадов из композитных панелей в соответствии с существующими стандартами безопасности и качества;

- практический опыт работы сотрудников позволяет эффективно решать задачи любой степени сложности.

Получить профессиональную консультацию по всем вопросам, связанным с вентилируемыми фасадами из композитных панелей, можно по телефону +7 (473) 211-10-11 или связавшись с менеджерами через форму обратной связи на сайте. Оформление заказа происходит после осмотра места работ в офисе компании, который располагается по адресу: ул. Транспортная 58а.

Общие сведения о сборке наружной стены ACM

Автор Shawn Crouthamel Опубликовано: 01 июня, 2020 Задача системы наружных стен – управлять перемещением тепла, воздуха и влаги в ограждение здания и из него, обеспечивая при этом необходимую структурную поддержку внешнего фасада. Для достижения этого обширного списка взаимосвязанных, но разнообразных проектных задач сборка внешней стены включает в себя ряд автономных компонентов и систем, которые должны работать одновременно и в непосредственной близости друг от друга, не мешая друг другу.

Некоторые из основных компонентов и систем, обычно встречающихся в сборке наружной стены, включают: конструктивные элементы, плоскость дренажа (воздушный и водный барьер), пароизоляцию (при необходимости), изоляционные элементы и внешнюю облицовку (специально для этой статьи: алюминий сборка стеновых панелей из композитного материала (ACM)).

Конструкционные элементы

Структурные элементы внутри системы наружных стен включают несущие конструкции, которые прикрепляют облицовку или другие типы внешней облицовки к конструкции.Строительные нормы и правила требуют, чтобы эти структурные элементы были спроектированы так, чтобы выдерживать собственный вес фанеры и выдерживать соответствующие нагрузки окружающей среды, такие как ветровые нагрузки. Структурные элементы включают, но не ограничиваются ими, первичную конструкцию стены, обшивку, вторичные элементы системы каркаса (например, металлическую каркасную обшивку методом холодной штамповки) и другие конструктивные элементы, которые характерны для определенных запатентованных систем внешних стен.

Самолет дренажный

Плоскость дренажа в сборке наружной стены существует для эффективного управления влажностью, но также регулярно используется для управления воздушным потоком.Для большинства систем ACM плоскость дренажа определяется воздушным и водным барьером, элементом, предназначенным для управления потоком воды и воздуха в одной плоскости внутри сборки внешней стены. Водяной барьер предназначен для ограничения воздействия на стенную конструкцию большого количества дождевой воды и конденсата, в то время как воздушный барьер предназначен для управления воздушным потоком между наружным и внутренним кондиционированным пространством.

Замедлитель пара

Требуется эффективное управление влажностью в любой форме в искусственной среде.Замедлитель образования пара препятствует потоку водяного пара между внешним узлом и внутренними стенами. Кодекс определяет, когда требуется замедлитель парообразования, и он часто включается в плоскость дренажа с помощью продукта, который может функционировать как водный барьер, воздушный барьер и замедлитель образования пара.

Изоляционные элементы

Изоляционные элементы в системе наружных стен регулируют поток тепла внутрь и наружу. Это снижает теплоотдачу или теплоотдачу через внешнюю стену и улучшает общие характеристики системы отопления, вентиляции и кондиционирования воздуха, поскольку для поддержания в здании предпочтительной температуры требуется меньше энергии.

Наружная облицовка (ACM)

Наружная облицовка относится к защитному слою или отделке, прикрепляемому к внешней стороне ограждающей конструкции. Внешняя облицовка вносит важный вклад в общую эстетику здания, но также обеспечивает первый слой защиты от проникновения дождевой воды. Конструкции наружных стен должны быть спроектированы таким образом, чтобы соответствовать требуемым нормам структурной опоры, непрерывной изоляции, управлению влажностью и критериям огнестойкости.

Основные материалы в панелях ACM

Панели ACM состоят из трех слоев – тонкой алюминиевой пленки, прикрепленной к сердцевине с низкой плотностью. Для панелей ACM используются различные типы сердечников, включая гофрированный полипропилен, твердый полиэтилен и алюминиевые соты:

Для панелей ACM используются различные типы сердечников, включая гофрированный полипропилен, твердый полиэтилен и алюминиевые соты:

• Гофрированные полипропиленовые панели с сердцевиной состоят из двух листов алюминия, прикрепленных к сердцевине из экструдированного термопласта, произведенного в ламинированном периодическом (то есть прерывистом) процессе с использованием клея (ов) между разнородными материалами.

• Панели с твердым полиэтиленовым сердечником состоят из двух листов алюминия, соединенных между собой сплошным сердечником из экструдированного термопластического материала, сформированного в непрерывном процессе без использования клея или адгезивов между разнородными материалами. Панели обычно доступны с полиэтиленовой (PE) или огнестойкой (FR) сердцевиной.

• Алюминиевые панели с сотовым заполнением состоят из двух листов алюминия, скрепленных с алюминиевым сотовым заполнителем.

Панели ACM не впитывают влагу, обладают водостойкостью и просты в уходе. Они имеют прочную и долговечную поверхность для внутренних и наружных поверхностей стен. Панели гибкие, легкие и простые в изготовлении, что позволяет создавать инновационный дизайн с повышенной жесткостью и прочностью. Стоимость, долговечность и эффективность, а также доступность в очень широком диапазоне цветов и отделок позволяют создавать бесконечные варианты дизайна.

Они имеют прочную и долговечную поверхность для внутренних и наружных поверхностей стен. Панели гибкие, легкие и простые в изготовлении, что позволяет создавать инновационный дизайн с повышенной жесткостью и прочностью. Стоимость, долговечность и эффективность, а также доступность в очень широком диапазоне цветов и отделок позволяют создавать бесконечные варианты дизайна.

Шон Кроутхамел – национальный менеджер по продажам компании Laminators Inc., Хатфилд, Пенсильвания. Чтобы узнать больше, посетите сайт www.laminatorsinc.com.

Производство композитов для авиакосмической, военной, морской и космической промышленности

Plastic Reinforcements (ACMFG) имеет 32-летнюю историю обслуживания крупных производителей авиационной и космической техники, военных организаций, архитектурных дизайнеров, крупных авиакомпаний и индустрии развлечений.Производство композитных панелей, сложных ламинатов, механических и клеевых узлов…

Узнать больше

Advanced Custom Manufacturing имеет опыт работы с различными алюминиевыми и композитными материалами, что позволяет нам создавать панели на заказ. Деталь соответствует проектным требованиям заказчика, которые требуют определенного веса, механических характеристик и стоимости…

Деталь соответствует проектным требованиям заказчика, которые требуют определенного веса, механических характеристик и стоимости…

Узнать больше

Наши возможности по изготовлению композитных материалов включают проектирование, изготовление панелей, химическую пленку / краску, установку вставок и заполнение кромок для готового к установке компонента.Панельные конструкции могут быть плоскими и обрабатываться на наших прессах с подогревом или иметь форму и вакуумную склейку в одной из наших сушильных печей.

Узнать больше

Advanced Custom Manufacturing может предложить нашим клиентам обработку, укладку и склеивание CORE. Профилирование сотового CORE и / или сборные сотовые компоненты CORE делают процесс сборки более легким и точным. Это наша компетенция CORE, которая делает нас универсальным поставщиком для всех наших заказчиков, связанных с сборкой.

Узнать больше

FOD Shield – это прочный прорезиненный рабочий коврик, разработанный для обеспечения наиболее технически продвинутой защиты дорогостоящих композитных конструкций, подверженных ударам. FOD Shield был разработан для уменьшения ударов, которые более чем в 6 раз превышают вес падающего объекта.

Узнать больше

SDM Ламинатор 600 тонн, 4 открытия 5 ‘x 12’ композитный пресс.Система охлаждения SDM stage III. Автоматические средства управления со сбором данных, предназначенные для мониторинга, документирования и управления обработкой. Эта система исключает человеческие ошибки и обеспечивает точное и повторяемое управление нагревом и охлаждением. Плиты Maxramp II, современные плиты и могут переходить со скоростью 5 F в минуту, что будет равно плюс / минус 2 F. Этот пресс выделяется при производстве чрезвычайно плоских панелей с высочайшими физическими свойствами.

Узнать больше

Заявка на патент США для СБОРКИ КОМПОЗИТНЫХ ПАНЕЛЕЙ, МЕБЕЛИ, СОСТАВЛЯЮЩЕЙ ТАКУЮ СБОРКУ, И САМОЛЕТОВ, СОДЕРЖАЩИХ ТАКУЮ СБОРКУ, Заявка на патент (Заявка № 201

751 от 4 июля 2019 г.) ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУВ данной заявке испрашивается приоритет заявки на патент Германии №10 2017 130 550,5, поданной 19 декабря 2017 г., полное описание которой включено в настоящий документ посредством ссылки.

ТЕХНИЧЕСКАЯ ОБЛАСТЬНастоящее изобретение относится к узлам композитных панелей, мебели, содержащей узлы композитных панелей, и транспортным средствам, таким как самолет, содержащий такие узлы панелей. Раскрытие здесь более конкретно относится к стыку композитных панелей, таких как сэндвич-панели, с образованием сборки композитных панелей.

ИСТОРИЯ ВОПРОСА Основным преимуществом композитных панелей является их легкий вес. Композитные панели, называемые сэндвич-панелями или сэндвич-конструкциями, имеющие легкую сердцевину, заключенную между двумя жесткими стенками или оболочками, особенно легки. Поэтому они полезны при строительстве транспортных средств, особенно при изготовлении мебели для транспортных средств, например, камбузов. Действительно, легкое оборудование на борту транспортного средства, особенно на борту самолета, является очень важным фактором в сокращении использования топлива в транспортных средствах.

Композитные панели, называемые сэндвич-панелями или сэндвич-конструкциями, имеющие легкую сердцевину, заключенную между двумя жесткими стенками или оболочками, особенно легки. Поэтому они полезны при строительстве транспортных средств, особенно при изготовлении мебели для транспортных средств, например, камбузов. Действительно, легкое оборудование на борту транспортного средства, особенно на борту самолета, является очень важным фактором в сокращении использования топлива в транспортных средствах.

Поэтому сборка композитных панелей была предложена для создания конструкций и / или мебели для транспортных средств в целом и для самолетов в частности.Однако композитные панели трудно производить в сложных формах, а сборные композитные панели часто не обладают механической прочностью, которой обладают панели. Учитывая, что композитные панели обычно производятся в основном плоскими участками, сборка между двумя панелями происходит под углом или под углом между двумя панелями, где передача нагрузок является сложной. Передача нагрузок между двумя собранными вместе панелями часто не является оптимальной, что приводит к преждевременной усталости и поломке панелей или сборки.Такие механические ограничения еще труднее согласовать с требованиями дизайна мебели.

Передача нагрузок между двумя собранными вместе панелями часто не является оптимальной, что приводит к преждевременной усталости и поломке панелей или сборки.Такие механические ограничения еще труднее согласовать с требованиями дизайна мебели.

WO2005016643 раскрывает контейнер, содержащий множество композитных панелей, собранных вместе. Панели состоят из термопластичного сердечника и обшивки из термопластичной смолы. В нем описан способ производства, в котором используется непрерывная плоская панель, термоформованная для создания края, адаптированного для прикрепления панели к другой панели. Использование термопласта значительно снижает выбор механических и химических свойств панели.Кроме того, соединение панелей оказывается хрупким и подверженным разрыву при нагрузках и / или повторяющихся ударах. Контейнер, раскрытый в этом документе, не имеет никаких требований к конструкции, и соединение между панелями не адаптировано, например, к мебели для приема клиентов.

Патент США. В US 3578526 описана панель крышки несущего винта вертолета с композитными панелями, соединенными друг с другом. Панели содержат сотовый сердечник, очерченный бальзовым деревом, а также внешний слой, находящийся вне самолета, и внутренний слой.Такая панель не обеспечивает оптимальной механической прочности. Кроме того, такие соединения панелей не приспособлены для использования в качестве мебели, где также учитывается дизайн.

В US 3578526 описана панель крышки несущего винта вертолета с композитными панелями, соединенными друг с другом. Панели содержат сотовый сердечник, очерченный бальзовым деревом, а также внешний слой, находящийся вне самолета, и внутренний слой.Такая панель не обеспечивает оптимальной механической прочности. Кроме того, такие соединения панелей не приспособлены для использования в качестве мебели, где также учитывается дизайн.

В этих документах не описывается панель, которая является легкой и прочной в условиях, когда она будет подвергаться механическим нагрузкам, ударам и т. Д. В частности, они не предоставляют решения, которое можно использовать при сборке мебели, которая также включает требования к дизайну.

КРАТКОЕ ОПИСАНИЕ Раскрытие здесь направлено на обеспечение сборки легких композитных панелей.Раскрытие здесь также направлено на создание прочной сборки, которая предлагает прочную сборку композитных панелей, в том числе при воздействии механических нагрузок и ударов. Раскрытие здесь также направлено на обеспечение сборки, которая может быть разработана для бизнес-условий, например для приема клиентов.

Раскрытие здесь также направлено на обеспечение сборки, которая может быть разработана для бизнес-условий, например для приема клиентов.

В данном описании предлагается сборная композитная панель, содержащая:

- первую панель, содержащую;

- первый слой, образующий первую оболочку,

- второй слой, образующий вторую оболочку,

- третий слой, образующий сердцевину, при этом сердцевина расположена между первой обшивкой и второй обшивкой,

- сборочный фланец, в котором первый слой и второй слой расположены непосредственно друг напротив друга,

- вторая панель, содержащая;

- первый слой, образующий первую оболочку,

- второй слой, образующий вторую оболочку,

- третий слой, образующий сердцевину, при этом сердцевина расположена между первой обшивкой и второй обшивкой,

- сборочный фланец, в котором первый слой и второй слой расположены непосредственно друг против друга, ,

, - , по меньшей мере, крепежное устройство, приспособленное для крепления монтажного фланца первой панели к монтажному фланцу второй панели,

- первую панель, содержащую;

, в котором сердечник по меньшей мере, одна из первой панели или второй панели, по меньшей мере, частично содержит усиливающие штифты.

Комбинация штифтов в материале сердцевины по меньшей мере одной из двух панелей и монтажного фланца без сердцевины особенно выгодна для получения особо механически стойкой сборки композитных панелей. Панели, содержащие усиливающие штифты, также могут быть сделаны более тонкими для обеспечения эквивалентного или более высокого механического сопротивления панели без усиливающих штифтов. Панели, содержащие усиливающие штифты в центральном слое, могут, таким образом, быть легкими и компактными, хотя и обеспечивают очень хорошее механическое сопротивление сборке панелей в соответствии с раскрытием здесь.

Кроме того, расположение штифтов в сердечнике может быть адаптировано для обеспечения плавного перехода механических свойств от монтажного фланца к остальной части панели. Таким образом, передача нагрузок между монтажным фланцем и остальной частью панели происходит постепенно, так что нагрузки могут лучше передаваться между монтажным фланцем и панелями.

Предмет изобретения, таким образом, раскрывает сборку композитных панелей с очень хорошим механическим сопротивлением и выносливостью при повторяющихся механических нагрузках, вызванных, например, ударами или структурной продольной нагрузкой.

Таким образом, такая сборная композитная панель может использоваться в качестве мебельных панелей, таких как панели для мебели транспортного средства, например памятника в кабине самолета или камбуза.

Штифты могут быть сухими пучками волокон. Используемые волокнистые материалы могут состоять или содержать, например, арамидные волокна, углеродные волокна, нейлоновые волокна, полиэфирные волокна, металлические волокна или стеклянные волокна, при этом также могут использоваться любые другие волокнистые материалы. Жгуты волокон часто состоят из ровингов по 12 тыс., Т. Е. Из пучков волокон из 12000 моноволокон.Чтобы дополнительно улучшить армирующий эффект, достигаемый с помощью ровинга, естественно также можно использовать ровинги с более или менее чем 12000 волокон, например ровницы 24K (24000 отдельных волокон) или ровницы с еще большим количеством волокон. Штыри и способы их использования в настоящем раскрытии, в частности для их вставки в сердечник, описаны в документе US Pat. № 9 289 927, содержание которого включено в настоящий документ.

Штыри и способы их использования в настоящем раскрытии, в частности для их вставки в сердечник, описаны в документе US Pat. № 9 289 927, содержание которого включено в настоящий документ.

Кроме того, по меньшей мере, некоторые усиливающие штифты могут быть расположены так, чтобы пересекать сердцевину от первой оболочки ко второй оболочке.

Придает сердцевине и панели особенно хорошее механическое сопротивление. Кроме того, он позволяет передавать нагрузки между первой панелью и второй панелью.

Более того, по меньшей мере некоторые штифты могут быть расположены, по меньшей мере, частично в первой обшивке и / или во второй обшивке.

Таким образом, штифты закрепляются соответственно в первой обшивке и / или во второй обшивке. Такие штифты позволяют передавать нагрузки между первой панелью и второй панелью и значительно улучшают общее сопротивление панели в сборе в соответствии с раскрытием здесь.

Ядро может содержать:

- участок с низкой плотностью с первой плотностью,

- участок с высокой плотностью со второй плотностью, причем вторая плотность выше, чем первая плотность.

Участок сердечника с высокой плотностью может образовывать армирующий край сердечника, причем армирующий край размещается или располагается вдоль монтажного фланца.

Участок с высокой плотностью также позволяет локально усилить сердцевину и, следовательно, панель.В частности, усиление краев сердцевины пеной высокой плотности обеспечивает механическое усиление локально, сохраняя при этом легкий вес панели за счет использования сердцевины низкой плотности в некоторой части панели. Он также обеспечивает переход механического сопротивления между фланцем и остальной частью композитной панели, так что механическое сопротивление не изменяется внезапно вдоль панели.

В композитной панели в соответствии с раскрытием здесь:

- монтажный фланец первой панели может быть расположен под углом по меньшей мере к другой части первой панели и / или

- монтажный фланец второй панели.

может быть расположен под углом по меньшей мере к другой части второй панели.

может быть расположен под углом по меньшей мере к другой части второй панели.

Первая панель и вторая панель могут содержать часть панели и монтажный фланец. Панельная часть образует основную часть панелей. Внешние поверхности панельной части обычно плоские. Однако в некоторых вариантах реализации по функциональным или эстетическим причинам по меньшей мере одна поверхность части панели может быть неплоской.

Монтажный фланец первой панели может быть расположен под углом относительно части первой панели. Точно так же монтажный фланец второй панели может быть расположен под углом относительно части второй панели.

В первой панели и / или во второй панели внешняя поверхность первой обшивки монтажного фланца может образовывать угол от 120 до 150 градусов с внешней поверхностью первой обшивки в части панели, в в частности, от 130 до 140 градусов, например, угол около 135 градусов. Таким образом, когда первая панель и вторая панель собраны, угол между внешней поверхностью первой обшивки на участке панели первой панели и внешней стороной первой обшивки на участке панели второй панели может составлять примерно 90 градусов. В данном раскрытии может быть обеспечено соединение под углом 90 градусов между двумя композитными панелями. В частности, соединение под углом 90 градусов между двумя композитными панелями, по меньшей мере, с промежуточной частью, соответствующей фланцевому узлу, расположенным под углом от 120 градусов до 150 градусов с одной и другой из двух панелей, может быть обеспечено посредством раскрытия в данном документе. Поэтому в сборке предусмотрено соединение двух композитных панелей под углом 90 градусов, но со ступенчатым угловым переходом от одной панели к другой.Это обеспечивает сборку особенно механически стойкой и с хорошей передачей нагрузок от одной панели к другой. В частности, это гарантирует, что нагрузка может передаваться между первой панелью и второй панелью, по меньшей мере, вдоль внешней обшивки панелей с минимальной поперечной нагрузкой на обшивку панели и максимальной продольной нагрузкой на обшивку панели.

В данном раскрытии может быть обеспечено соединение под углом 90 градусов между двумя композитными панелями. В частности, соединение под углом 90 градусов между двумя композитными панелями, по меньшей мере, с промежуточной частью, соответствующей фланцевому узлу, расположенным под углом от 120 градусов до 150 градусов с одной и другой из двух панелей, может быть обеспечено посредством раскрытия в данном документе. Поэтому в сборке предусмотрено соединение двух композитных панелей под углом 90 градусов, но со ступенчатым угловым переходом от одной панели к другой.Это обеспечивает сборку особенно механически стойкой и с хорошей передачей нагрузок от одной панели к другой. В частности, это гарантирует, что нагрузка может передаваться между первой панелью и второй панелью, по меньшей мере, вдоль внешней обшивки панелей с минимальной поперечной нагрузкой на обшивку панели и максимальной продольной нагрузкой на обшивку панели.

Первая обшивка и вторая обшивка могут образовывать скос вдоль монтажного фланца.

Фаска расположена между панельной частью и монтажным фланцем панелей.Фаска образует переход между панельной частью, в которой первая обшивка и вторая обшивка отделены друг от друга с сердечником между ними, и монтажным фланцем, в котором первая обшивка и вторая обшивка находятся в непосредственном контакте друг с другом. другое, без промежуточного ядра. В первой панели и / или во второй панели внешняя поверхность первой обшивки монтажного фланца может образовывать угол от 145 до 168 градусов с внешней поверхностью первой обшивки в скошенной части, например угол около 157.5 градусов. Таким образом, соединение под углом 90 градусов между двумя композитными панелями по меньшей мере с двумя, а в предпочтительных вариантах реализации по меньшей мере с тремя промежуточными частями может быть обеспечено посредством раскрытия здесь. Это улучшает продольную передачу нагрузок в обшивке панелей.

Участок сердечника с высокой плотностью может быть расположен, по меньшей мере, частично в скосе, образованном первой обшивкой и второй обшивкой.

Первая обшивка и / или вторая обшивка могут быть усилены в скошенной части.Первая обшивка и / или вторая обшивка могут быть усилены в сборочном фланце.

Первая обшивка и / или вторая обшивка могут быть толще в скошенной части и / или во фланце узла е. Кожа может быть усилена путем добавления слоев волокон и / или различной ориентации волокон.

Участок сердечника с высокой плотностью содержит усиливающие штифты.

За счет усиления части пены с высокой плотностью край сердцевины может быть еще более усилен. Кроме того, механические свойства могут быть переданы от панельной части к скосу посредством сердечника с низкой плотностью, к сердечнику с низкой плотностью с усиливающими штифтами, к сердечнику с высокой плотностью и к сердечнику с высокой плотностью с усиливающими штырями.

Сборка может предпочтительно содержать элемент крышки, приспособленный для установки, по меньшей мере, частично, по меньшей мере, на часть сборочного фланца первой панели и / или, по меньшей мере, на часть сборочного фланца второй панели.

Крышка может быть установлена на сборку за счет упругой деформации, причем крепление с упругой деформацией иногда также называют зажимом. В частности, часть закрывающего элемента может быть упруго деформирована для сборки с панелью и / или с крепежным устройством.Элемент крышки предпочтительно устанавливается таким образом, чтобы его можно было относительно легко снимать, например, вручную или с помощью простого инструмента. Он может сниматься за счет упругой деформации.

Крышка может быть установлена, например, на винт или болт крепежного устройства.

Покровный элемент может иметь модуль Юнга ниже, чем у обшивки и / или первой панели и / или второй панели.

Покрывающий элемент может содержать эластомер.

Элемент крышки деформируется под воздействием людей или предметов, которые переносятся людьми.Элемент крышки выполняет ту же функцию, что и бампер. Таким образом, панели защищены таким покровным элементом, который, по меньшей мере, частично поглощает наиболее распространенные удары, которым может подвергаться композитный узел, например, в салоне самолета.

Модуль Юнга панелей в части панели может иметь давление не менее 10,00 МПа. Поэтому панели можно использовать в качестве мебельных панелей, таких как панели для мебели транспортного средства, например, памятника в каюте или камбуза. Таким образом, панели могут считаться жесткими при нормальном использовании людьми.

Кроме того, размер и форма элемента крышки могут быть выбраны так, чтобы края элемента крышки могли проходить вдоль поверхности одной или нескольких панелей, чтобы обеспечить плавный переход между внешней поверхностью панелей и внешняя поверхность элемента крышки.

Первая панель и вторая панель содержат пространство-заполнитель косынки между краем сердечника и монтажным фланцем.

Более конкретно, по меньшей мере, одна из первой панели и второй панели содержит пространство-заполнитель вставки в скосе между краем сердечника и монтажным фланцем.Наполнитель косынки позволяет снизить пики напряжений в стыках слоев.

Пространство наполнителя косынки может быть заполнено тем же материалом, что и материал пенопласта.

Монтажный фланец первой панели может содержать по меньшей мере сквозное отверстие.

Монтажный фланец второй панели может содержать по меньшей мере сквозное отверстие.

Крепежное устройство может содержать, по меньшей мере, застежку, приспособленную для одновременного размещения в сквозном отверстии первой панели и в сквозном отверстии второй панели, чтобы закрепить монтажный фланец первой панели с монтажным фланцем вторая панель.

Крепежная деталь может быть разных типов, например, винт, болт, заклепка, штифт и т. Д.

Крепежное устройство может содержать монтажную деталь, приспособленную для крепления к монтажному фланцу первой панели и к монтажному фланцу второй панели.

Крепежное устройство может, в частности, содержать монтажную деталь. Сборочная деталь может содержать по меньшей мере два сквозных отверстия. Первая застежка может быть приспособлена для одновременного размещения в сквозном отверстии первой панели и в первом сквозном отверстии монтажной детали, а вторая застежка может быть приспособлена для одновременной установки в сквозном отверстии второй панели и в второе сквозное отверстие монтажной детали.Таким образом, первая панель и вторая панель могут быть прикреплены друг к другу так, чтобы их края прилегали друг к другу, чтобы гарантировать хорошую передачу продольных нагрузок между двумя панелями.

Первая застежка может быть приспособлена для одновременного размещения в сквозном отверстии первой панели и в первом сквозном отверстии монтажной детали, а вторая застежка может быть приспособлена для одновременной установки в сквозном отверстии второй панели и в второе сквозное отверстие монтажной детали.Таким образом, первая панель и вторая панель могут быть прикреплены друг к другу так, чтобы их края прилегали друг к другу, чтобы гарантировать хорошую передачу продольных нагрузок между двумя панелями.

Раскрытие здесь также распространяется на способ изготовления сборки композитной панели, включающий по меньшей мере:

- подготовку первой панели, включающую;

- первый слой, образующий первую оболочку,

- второй слой, образующий вторую оболочку,

- третий слой, образующий сердцевину, при этом сердцевина расположена между первой обшивкой и второй обшивкой,

- сборочный фланец, в котором первый слой и второй слой расположены непосредственно друг напротив друга,

- подготовка второй панели, содержащей;

- первый слой, образующий первую оболочку,

- второй слой, образующий вторую оболочку,

- третий слой, образующий сердцевину, при этом сердцевина расположена между первой обшивкой и второй обшивкой,

- сборочный фланец, в котором первый слой и второй слой расположены непосредственно друг против друга,

- подготавливая по меньшей мере крепежное устройство, приспособленное для крепления монтажного фланца первой панели к монтажному фланцу второй панели,

- вводя штифты по меньшей мере в части сердцевины по крайней мере одной из первой панели или второй панели.

- подготовку первой панели, включающую;

Раскрытие здесь также распространяется на автомобильную мебель, содержащую сборку в соответствии с раскрытием здесь, в частности, памятник кабины или камбуз, содержащий сборку согласно раскрытию здесь.

Раскрытие здесь также распространяется на летательный аппарат, содержащий узел в соответствии с раскрытием здесь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙНекоторые конкретные примерные варианты осуществления и аспекты раскрытия здесь описаны в следующем описании со ссылкой на сопровождающие примерные фигуры.

РИС. 1 представляет собой поперечное сечение части композитной панели варианта сборки в соответствии с настоящим раскрытием.

РИС. 2 – вид в поперечном сечении части варианта сборки согласно настоящему раскрытию.

РИС. 3 – вид в поперечном сечении части варианта сборки согласно раскрытию здесь.

РИС. 4 – вид в поперечном сечении части варианта сборки в соответствии с настоящим раскрытием.

РИС. 5 представляет собой вид в поперечном сечении части варианта сборки в соответствии с раскрытием здесь.

ПОДРОБНОЕ ОПИСАНИЕНа фиг. 1 изображена часть композитной панели 1 . Панель содержит первую обшивку 3 (или внешнюю обшивку) и вторую обшивку 5 (или внутреннюю обшивку). Между внешней обшивкой 3 и внутренней обшивкой 5 находится третий слой или сердцевина 7 .

Наружная оболочка 3 и внутренняя оболочка 5 могут быть изготовлены из композитного материала, такого как материал, армированный волокном.Например, обшивка 3 , 5 может содержать текстиль из углеродного волокна, пропитанный смолой.

Ядро 3 может содержать легкий пеноматериал, включая пеноматериалы с закрытыми порами на основе PMI, но не ограничиваясь ими.

Сердечник 7 содержит усиливающие шпильки 9 . Усиливающие штифты 9 могут содержать волокна, например углеродные волокна. Усиливающие штифты 9 выгодно проходят по толщине сердечника 7 .В примерах, представленных на фиг. 1-5, усиливающие штифты 9 проходят во внешнюю оболочку 3 и во внутреннюю оболочку 5 , в частности, первый конец усиливающего стержня 9 проходит во внешнюю оболочку 3 и второй конец усиливающего штифта 9 входит во внутреннюю обшивку 5 . Таким образом, усиливающие штифты 9 закрепляются в обшивке 3 , 5 . Усиливающие штифты , 9, усиливают сердцевину панели 1 , так что механическое сопротивление панели улучшается.

Панель 1 содержит часть панели, в которой внешняя оболочка 3 и внутренняя оболочка 5 по существу параллельны друг другу, так что панель образует плоскую поверхность. На рисунках представлена только часть панели.

На рисунках представлена только часть панели.

Кромка панели 1 содержит монтажный фланец 17 . В монтажном фланце 17 внешняя обшивка 3 и внутренняя обшивка 5 расположены непосредственно друг напротив друга, образуя один единственный слой.Такой однослойный монтажный фланец 17 особенно прочен и приспособлен для крепления панели к другому элементу, например к другой панели. Действительно, толщина внешней оболочки 3 и внутренней оболочки 5 здесь суммируется для образования сборочного фланца.

Монтажный фланец 17 содержит сквозное отверстие 15 , приспособленное для введения крепежных элементов, таких как винт, болт, заклепка, штифт и т. Д.

Монтажный фланец 17 расположен под углом к панельной части панели 1 под углом около 45 градусов.

Монтажный фланец 17 может быть получен как единое целое из композитной детали, в которой слои впрессовываются в форму с требуемой формой.

Толщина сердечника 7 уменьшается на скосе 11 панели, в котором внешняя обшивка 3 и внутренняя обшивка 5 переходят от части панели к монтажному фланцу 17 .На скосе 11 внешняя обшивка 3 наклонена по сравнению с ее ориентацией в части панели. В примере на фиг. 1, часть внешней обшивки 3 в скосе 11 образует с частью внешней обшивки 3 в части панели угол около 12,5 градусов. Внутренняя обшивка 5 , напротив, сохраняет ту же ориентацию на скосе, что и на участке панели, так что она является плоской.

Кромка сердечника 7 находится на фаске 11 . Край сердечника 7 содержит участок с высокой плотностью 29 с более высокой плотностью, чем участок сердечника 7 с низкой плотностью, расположенный в панельной части. Участок с высокой плотностью 29 сердечника, расположенный в скосе 11 , обеспечивает высокое механическое сопротивление панели и, в частности, края панели, включая край части панели, скос 11 и фланец монтажный 17 . Это также улучшает передачу нагрузки между панельной частью и монтажным фланцем 17 .Для образования части 29 с высокой плотностью можно использовать пенопласт с высокой плотностью, в то время как пену с низкой плотностью можно использовать для образования части 7 с низкой плотностью сердцевины.

Край сердечника 7 содержит участок с высокой плотностью 29 с более высокой плотностью, чем участок сердечника 7 с низкой плотностью, расположенный в панельной части. Участок с высокой плотностью 29 сердечника, расположенный в скосе 11 , обеспечивает высокое механическое сопротивление панели и, в частности, края панели, включая край части панели, скос 11 и фланец монтажный 17 . Это также улучшает передачу нагрузки между панельной частью и монтажным фланцем 17 .Для образования части 29 с высокой плотностью можно использовать пенопласт с высокой плотностью, в то время как пену с низкой плотностью можно использовать для образования части 7 с низкой плотностью сердцевины.

На фаске 11 вставка-наполнитель 13 находится между торцевым краем сердечника (в частности, участка с высокой плотностью 29 сердечника) и стыком первой обшивки 3 с второй скин 5 . Вставка 13 может быть заполнена тем же материалом, что и сердцевина.

Вставка 13 может быть заполнена тем же материалом, что и сердцевина.

Более того, в некоторых вариантах осуществления, не представленных здесь, плотность усиливающих штифтов 9 может изменяться внутри панели. Например, плотность усиливающих штифтов 9 может быть выше вблизи края сердечника 7 , чтобы постепенно увеличивать механическое сопротивление сердечника и, таким образом, панели вблизи его края и, в частности, в непосредственной близости от него. к монтажному фланцу 17 . Наличие усиливающих штифтов 9 может заменить часть 2 сердечника с высокой плотностью или использоваться в комбинации с сердечником, содержащим части с множественной плотностью.Плотность усиливающих штифтов 9 также может изменяться в пределах участка с низкой плотностью 7 сердечника и внутри участка с высокой плотностью 29 сердечника, чтобы обеспечить плавный переход механических свойств между характеристиками с низкой плотностью. участок 7 и участок с высокой плотностью 29 и между участком с высокой плотностью 29 и монтажным фланцем 17 . Панель может содержать по меньшей мере одну часть в части панели без усиливающих штифтов 9 .

участок 7 и участок с высокой плотностью 29 и между участком с высокой плотностью 29 и монтажным фланцем 17 . Панель может содержать по меньшей мере одну часть в части панели без усиливающих штифтов 9 .

Наружная обшивка 3 и / или внутренняя обшивка 5 может быть усилена в скосе 11 и / или монтажном фланце 17 , чтобы обеспечить лучшую механическую прочность и долговечность. Действительно, угловая часть мебели обычно подвергается напряжению сдвига, и поэтому механическое сопротивление и передачу нагрузки в этих наклонных частях панели можно улучшить за счет местного усиления внешней оболочки 3 и внутренней оболочки 5 .Наружная оболочка 3 и / или внутренняя оболочка 5 может, например, локально армироваться дополнительными слоями углеродных волокон и / или других типов волокон.

На ФИГ. 2, 3, 4 и 5 представлены четыре различных примера вариантов осуществления сборки панели в соответствии с раскрытием в данном документе. Каждый узел состоит из двух панелей 1 , 2 , причем каждая панель аналогична панели, описанной со ссылкой на фиг. 1.