Установка соффитов и J-фаски

Софиты выполняют не только декоративную функцию, но и участвуют в процессе вентиляции пространства под крышей дома. По мнению Строймета, вентиляция изоляции в потолке обычной чердачной системы занимает все большее пространство между лагами балок. Для эффективной циркуляции воздуха общая площадь вентиляционных отверстий должна составлять не менее 1/150 общей площади вентиляционной зоны.

Как избежать сезонных обострений проблем с поясницей?

6 часов назад

Как Увеличить срок хранения продуктов!

7 часов назад

Перед покупкой карниза производится расчет, какие части игнорируемых панелей останутся глухими, а какие будут перфорированными. Чтобы произвести аналогичный расчет, разделите общую площадь первого вентилируемого помещения на 150. Вычтите из полученного значения площадь существующих вентиляционных отверстий. Специальные перфорированные плитки и т.

Фактически, единым останется объем сложных панелей, необходимых для обеспечения вентиляции. Действительно, обычный перфорированный софитный док содержит около 1500 мм2 отверстий (проемов). Это означает, что можно легко подсчитать общее количество вентиляционных панелей софитов и охарактеризовать порядок их замены на обычные карнизные панели.

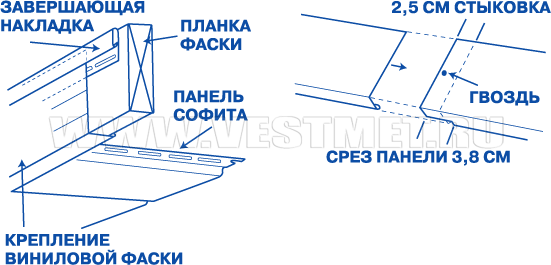

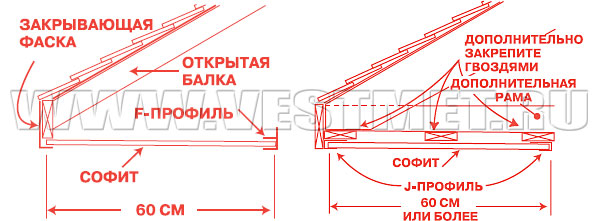

Сам монтаж прост и сочетается с установкой двух крепежных профилей. Два из них крепятся к стенам дома, а два — к потолочным выступам, с возможностью закрывать или не закрывать. В первом варианте балки ни за чем не спрятаны и видны, когда их забрасывают в дом снизу. На практике, как правило, балки не используются, а SO — молотки, или удлинители, крепятся строго к ножкам балки.

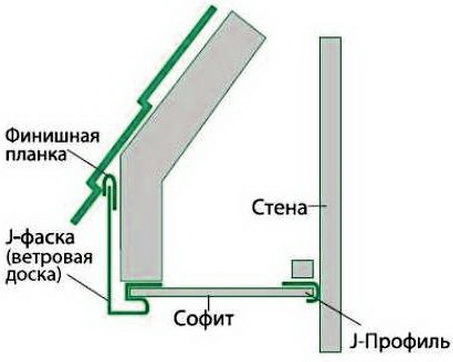

При значительном объеме галтели они также укрепляются в стену, образуя треугольник . Если этот треугольник утеплить снизу досками, то в результате такой проекции получается закрытый титул. При использовании винилового сайдинга со скошенной поверхностью оказывается, что функция зашивки толстыми досками также не нужна.

Если выбран этот вариант, специалисты компании «Строймет» проведут углубленное обследование и посоветуют вам доверить свою старую инвестиционную крепость. Использование старых обложек обычно не допускается, если толстые доски рассохлись и не могут быть восстановлены обычным способом. Карнизные свесы, с другой стороны, демонтируются выборочно, например, виниловые свесы указываются в вариантах с открытым свесом. На практике прокладка электрических и коммуникационных кабелей, а также установка арматуры осветительных приборов должны быть выполнены до установки карниза.

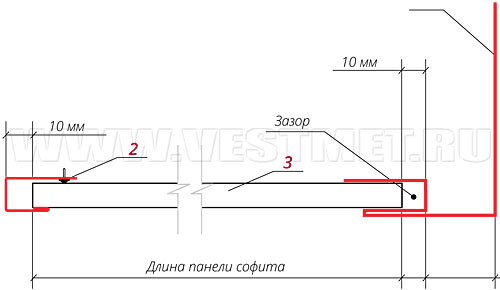

Фотографии на этой странице (рис. 52) наглядно иллюстрируют варианты установки стропильных ферм. Изучив фотографии, можно выбрать более выгодный метод для существующих систем экономии на крыше. В любом случае, установка софитов организует все остальное, пока оно не ляжет на стену нормальной командой. С практической точки зрения, самым выгодным моментом был момент, когда нужно было установить последний ряд панелей с «крючками». При установке финишного диска и использовании объема финишной круглой панели можно предотвратить проскальзывание. Все, что необходимо, — это температурный зазор между софитом и профилем.

Фото 52.Как установить панель софита:.

A — версия без закрытых кромок крыши. B — версия с закрытыми краями крыши. 1 — софит; 2 -J — фанера; 3 — прессовый профиль. 4 -J -профиль; 5 — каркас; 6 — дополнительная древесина.

Монтаж панелей Soffit начинается с установки приемных профилей на свесах крыши. В качестве таковых используются специальные J-профили Docke или общие универсальные J-профили. Высота сборки переносится на стену на строительную величину, и в этой точке монтируется основной профиль. После определения кривизны дефекты исправляются с помощью предпочтительных деревянных планок.

Высота сборки переносится на стену на строительную величину, и в этой точке монтируется основной профиль. После определения кривизны дефекты исправляются с помощью предпочтительных деревянных планок.

Самые необычные и только для тебя!!!

7 часов назад

Как восстановить подвижность колена?

10 часов назад

Средний размер выноса кровли колеблется от 30 до 50 см, а расстояние между двумя частями панели сайдинга для крепления хозяина находится в том же пределе. Большая часть крыши попадает в обозначенную зону, что на практике упрощает монтаж. Поэтому, если вынос открывается таким образом, что они составляют не менее 40 см, проверьте свесы, подведенные к выдвижным пазам, элементарным или приемным профилям соответственно. Если расстояние больше, то вспомогательные пластины регулируются, а дорожное покрытие прикручивается. Если крыша будет использоваться в условиях сильного ветра, эксперты советуют «Строймет» располагать планки в любом случае и следить за тем, чтобы расстояние между точками крепления не превышало 20 см.

Сам софит указывается как можно более элементарно. Сначала полоса отрезается до необходимой ширины (с учетом удвоенного объема тепловой игры). После того, как покрытие панели заведено в паз в профиле, другая панель укладывается на противоположную сторону принимающего материала. Даже при малой длине полости термическое растрескивание неизбежно, и речь не идет о компенсации линейного расширения. Эксперты определили, что этот размер рекомендуется для несложных установок на стропильных фермах крыши. Последующие разделы уточняются аналогичным образом путем взаимосвязи с предыдущими компонентами. Если посадочное место неудобно вписывается в профиль, то при сборке передняя внутренняя отделка последнего слегка изгибается. Для этого осторожно продвигайтесь вдоль стопы — очень большое усилие приводит к непоправимому разрушению профиля.

Вставка софитов «de trim

Этот способ установки часто используется на практике. Он более острый и заключается в том, что приемный профиль свеса крыши не жесткий, а слегка изогнутый.

Рисунок 53.Срезание углов:.

A — Под наклонным углом. B — прямой угол. 1 — Профиль приема. 2 — софит; 3 -H-профиль; 4 — пристенный профиль. 5 -J-Профиль.

Стропила соединяются под прямым углом или под углом (рис. 53). В последнем случае установите Н-профили под углом и подрежьте карнизные панели в соответствии с углом, образованным Н-профилями. Вместо H-профилей можно также использовать пару одинаковых универсальных J-профилей. Для усиления визуального эффекта карнизы подрезаются таким образом, чтобы центральный V-образный желоб образовывал единую линию. В случае стыков под прямым углом настенные профили продолжаются до пересечения и линия стыка закрывается J-профилем. Если направление монтажа совпадает с ориентацией балки перекрытия, деревянная обрешетка монтируется перпендикулярно балке. Если направление монтажа перпендикулярно балке, плинтус можно крепить непосредственно к потолку.

История о том, как я начала создавать белье, не умея шить!!!

10 часов назад

Как с помощью простых упражнений предотвратить опущение органов малого таза!

8 часов назад

J-фаска ( ветровая, карнизная планка ) коричневая для винилового сайдинга Nordside || Комплектующие Коричневые для винилового сайдинга NORDSIDE

- Другие цвета

- Аксессуары

- Услуги

- Отзывы ()

- Фотографии домов()

235 руб/шт.

Финишная планка (завершающая полоса) коричневый

В корзину

650 руб/шт.

H-профиль (соеденительная планка) коричневый

В корзину

770 руб/шт.

Приоконная планка (околооконный профиль) коричневый

В корзину

255 руб/шт.

J-профиль (J-trim) коричневый

В корзину

770 руб/шт.

Наличник ( J-профиль широкий ) коричневый

В корзину

690 руб/шт.

Внешний (наружный) угол коричневый

В корзину

650 руб/шт.

Внутренний угол коричневый

В корзину

520 руб/шт.

Софит коричневый гладкий

В корзину

520 руб/шт.

Софит коричневый полностью перфорированный

В корзину

520 руб/шт.

Софит коричневый с центральной перфорацией

В корзину

Сопутствующие товары:

Цена на монтаж

| Виниловый сайдинг | от 350 р. кв м. |

| Фасадные панели | от 550 р. кв м. |

| Металлочерепица | от 400 р. кв м. |

| Мягкая кровля | от 350 р. кв м. |

| Водосточные системы | от 250 р. пог м. |

| Снегозадержатели | от 250 р. пог м. |

| (Подшив) фронтонов и карнизов софитом или сайдингом | от 350 р. пог м. пог м. |

Работа наших мастеров. Фотографии домов с материалом .

Перейти в фотогалерею

Заказ обратного звонка

Заказ товара в 1 клик.

Напишите ваше имя и телефон. Мы свяжемся с вами для оформления заказа.

Очистить корзину

Отмена

Спасибо за ваше обращение.

Мы свяжемся с вами в ближайшее время.

Закрыть

Сборка трехмерной детали на основе изображения

Сборка трехмерной детали на основе изображенияОбучение сборке 3D-деталей по одному изображению

Ичэнь Ли 1* Кайчун Мо 1* Линь Шао 1 Минхёк Сон 2 Леонидас Дж. Гуибас 1

(*: указаны первые соавторы)

1 Стэнфордский университет 2 Adobe Research

Европейская конференция по компьютерному зрению (ECCV) 2020

[Бумага]

[Бибтекс]

[Код (Гитхаб)]

[Слайды]

Новый [17 декабря 2020 г. ] Опечатки: Страница 10: Параграф 1, величина целостной потери формы на фаске составляет λ 4 = 20.

] Опечатки: Страница 10: Параграф 1, величина целостной потери формы на фаске составляет λ 4 = 20.

Аннотация

Автономная сборка является важной возможностью для роботов во многих приложениях. Для этой задачи в робототехнике широко изучались несколько задач, таких как предотвращение препятствий, планирование движения и управление исполнительными механизмами. Однако, когда дело доходит до спецификации задачи, пространство возможностей остается неизученным. С этой целью мы представляем новую задачу, сборку 3D-деталей по одному изображению, а также решение, основанное на обучении. Исследуем эту задачу в постановке сборки мебели из заданного комплекта деталей и единого изображения всего собираемого предмета. В этой настройке существует множество проблем, в том числе обработка неоднозначности между деталями (например, планки в спинке стула и подножки) и трехмерное прогнозирование положения для деталей и подсборок деталей, независимо от того, видны они или скрыты. Мы решаем эти проблемы, предлагая двухмодульный конвейер, который использует строгие 2D-3D-соответствия и передачу сообщений графа, ориентированную на сборку, для вывода взаимосвязей деталей. В экспериментах с синтетическим тестом на основе PartNet мы демонстрируем эффективность нашей платформы по сравнению с тремя базовыми подходами.

В экспериментах с синтетическим тестом на основе PartNet мы демонстрируем эффективность нашей платформы по сравнению с тремя базовыми подходами.

Рис. 1. Задача сборки 3D-детали на основе одиночного изображения. Имея в качестве входных данных изображение и набор облаков точек деталей, изображенных на (а), задача состоит в том, чтобы предсказать положения 6D-деталей в координатах камеры, которые собирают детали в трехмерную форму на заданном изображении, как показано на (b). |

Длинная 8-минутная видео-презентация

Короткая 1-минутная видео-презентация

Сетевая архитектура

Рисунок 2. |

Качественные результаты

Рис. 3. Качественные результаты . Мы показываем шесть образцов мебели из трех категорий, каждая из которых представлена в двух разных модальностях. Верхний и нижний ряды соответствуют модальности Level-3 и Level-mixed соответственно. |

Количественные сравнения.

Рисунок 4. Количественное сравнение с базовыми методами. |

Случаи отказа

Рис. 5. Случаи отказа . Мы показываем два примера случаев отказа. Случай (а), входное изображение геометрически неинформативно. Случай (b), стул имеет только один тип геометрии детали. |

Благодарности

Это исследование было поддержано стипендией факультета Ванневара Буша, грантами программы Samsung GRO и Стэнфордского исследовательского центра SAIL Toyota, а также подарками от Autodesk и Adobe.

Различные типы фасок и способы их выполнения

Стыковая сварка труб отличается тем, что сварщик обычно не имеет доступа к внутренней поверхности соединения. Поэтому все сварочные операции необходимо производить снаружи. По этой причине края должны быть подготовлены соответствующим образом.

Различные стандарты сварки (ASME, AWS, ISO, EN и т. д.) обычно содержат инструкции, которым необходимо следовать в отношении геометрии фаски. В данной статье описаны наиболее часто встречающиеся в промышленности подготовительные работы в зависимости от толщины стенки свариваемых труб.

1. Формирование фаски на конце трубы

1. Снятие фаски

Снятие фаски — это операция по созданию плоской наклонной поверхности на конце трубы. Отверстие, созданное в результате операции снятия фаски, дает сварщику доступ к общей толщине стенки трубы и позволяет ему выполнить равномерный сварной шов, гарантирующий механическую непрерывность сборки. В основании скосов делается корневой проход, который образует основу для заполнения угла канавки, образованного двумя скосами, последовательными проходами сварки.

2. Облицовка

Облицовка — это термин, используемый для обозначения операции по созданию площадки, состоящей в создании плоской поверхности на конце трубы. Правильная наплавка облегчает выравнивание труб друг относительно друга перед сваркой, а также способствует получению постоянного корневого зазора между деталями. Оба эти параметра являются важными параметрами для поддержания правильной формы сварочной ванны и для обеспечения полного проникновения корневого шва в соединение.

Правильная наплавка облегчает выравнивание труб друг относительно друга перед сваркой, а также способствует получению постоянного корневого зазора между деталями. Оба эти параметра являются важными параметрами для поддержания правильной формы сварочной ванны и для обеспечения полного проникновения корневого шва в соединение.

3. Внутренняя зенковка

Производственные допуски труб могут привести к различной толщине по окружности трубы. Это, в свою очередь, может привести к изменениям толщины притупленной поверхности при выполнении фаски. Вот почему при сварке обычно рекомендуется операция растачивания.

Операция заключается в легкой механической обработке внутренней поверхности трубы, чтобы гарантировать, что посадочная или корневая поверхность имеет постоянную ширину по всей окружности трубы. Постоянная ширина земли облегчит выполнение корневого прохода. Этот параметр имеет важное значение при использовании автоматизированных процессов сварки, поскольку машина не способна оценить и компенсировать любые возможные неровности на земле, чего, очевидно, не происходит при ручной сварке.

2. Различные типы фасок, которые используются в зависимости от толщины стенки трубы

1. Диапазон толщин t ≤ 3 мм (0,118 дюйма)

Когда требуется сварка встык для труб со стенками менее 3 мм (0,118 дюйма) ») толстый, скашивать конец трубы вообще не нужно. Технологии дуговой сварки (111, 13х, 141) позволяют проварить трубу на всю глубину за один проход.

При использовании автоматизированного метода сварки (орбитальная сварка или процесс с использованием источников энергии высокой плотности) конец трубы должен быть зачищен, чтобы кромки сварки были идеально перпендикулярны. В зависимости от применения или используемого процесса расстояние между частями будет составлять от g=1/2t до g=0 (особенно для процессов, использующих источники энергии высокой плотности).

2. Диапазон толщин 3 ≤ t ≤ 20 мм (0,787 дюйма)

Когда сварщик имеет доступ только к одной стороне свариваемого соединения, подготовка деталей с открытыми прямоугольными кромками обычно не позволяет металлу сварного шва проникнуть внутрь полностью, если толщина стенок превышает 3 мм (0,787 дюйма). Следовательно, должен быть сделан скос, чтобы сварщик мог сделать корневой проход в нижней части соединения, который затем будет заполнен одним или несколькими дополнительными проходами.

Следовательно, должен быть сделан скос, чтобы сварщик мог сделать корневой проход в нижней части соединения, который затем будет заполнен одним или несколькими дополнительными проходами.

Обычно корневой шов выполняется с использованием процесса 141 для обеспечения наилучшего возможного провара (корневой шов используется в качестве основы для последующих сварочных проходов). Из экономических соображений следующие проходы, называемые «заливочными» или «засыпными», выполняются с использованием процесса 13х или 111, который является более производительным (количество наплавленного металла, скорость подачи и т. д.), чем процесс 141. .

Наиболее распространенные углы для V-образных канавок составляют 60° и 75° ((2×30° и 2x 37,5°) в зависимости от применяемого стандарта. Обычно требуется фаска шириной (s) от 0,5 до 1,5 мм. (0,020 и 0,059″). Зазор между свариваемыми деталями (g) составляет от 0,5 до 1 мм (0,020 и 0,059″).

Однако для этого чаще требуется подготовка J-образных канавок диапазон толщин (Подробности см. ниже). Это особенно актуально при использовании процессов орбитальной сварки. Это также обычный тип подготовки при сварке сплавов, таких как дуплекс или инконель.

ниже). Это особенно актуально при использовании процессов орбитальной сварки. Это также обычный тип подготовки при сварке сплавов, таких как дуплекс или инконель.

3. Диапазон толщин 20 мм (0,787 дюйма) ≤ t

Когда толщина стенки свариваемых деталей увеличивается, количество металла шва, которое необходимо наплавить в валик сварного шва, также увеличивается в той же пропорции. Чтобы избежать слишком длительных и дорогостоящих с точки зрения труда и расходных материалов сварочных операций, подготовка сварных швов толщиной более 20 мм (0,787 дюйма) выполняется с использованием фасок, позволяющих уменьшить общий объем фаски.

1. Двойные угловые V-образные канавки (или составные V-образные канавки):

Первым решением для уменьшения размера фаски является изменение угла канавки. Начальный угол 30° или 37,5° (до 45°) комбинируется со вторым углом, обычно между 5° и 15°. Первый угол в 30° или 37,5° должен сохраняться, чтобы канавка не стала слишком узкой и сварщик не смог выполнить корневой шов.

Так же, как одиночные V-образные канавки, для этих препаровок требуется площадка шириной от 0,5 мм до 1,5 мм (от 0,020 до 0,059 дюйма) и зазор между частями (g) от 0,5 до 1 мм (от 0,020 до 0,039 дюйма).»). Горячий проход для земли обычно выполняется с использованием процесса 141, а операции заполнения — с использованием процессов 13x или 111.

Например, по сравнению со скосом под одним углом 30° (серая зона плюс красная зона), V-образный скос с двойным углом 30°/5° (серая зона) дает экономию около 20 % в отношении сварки. металла для детали толщиной 20 мм (0,787 дюйма).

Потенциальная экономия объема фаски увеличивается пропорционально толщине стенки свариваемой трубы. Следовательно, экономия составит более 35 % для трубы толщиной 30 мм (1,181 дюйма).

2. Одинарные и двойные угловые J-образные канавки

Второе решение для резкого уменьшения объема фаски и, следовательно, количества металла под сварку при подготовке J-образной канавки. Канавки J с одним углом состоят из угла, который обычно составляет от 5° до 20°, радиуса канавки (r) и увеличения рабочей поверхности (e). Последний элемент упрощает выполнение корневого прохода, предоставляя сварщику лучший доступ к площадке.

Последний элемент упрощает выполнение корневого прохода, предоставляя сварщику лучший доступ к площадке.

Для корпусов с очень толстыми стенками могут быть выполнены J-образные канавки под сложным углом. Обычно первый угол составляет 20°, а второй – 5°.

J-образные или составные J-образные канавки обычно свариваются либо с очень маленьким, либо с нулевым зазором (g) между деталями.

С точки зрения геометрии фаски должны быть идеальными, чтобы избежать растрескивания и других проблем. Помимо обеспечения точности, которая гарантируется для этого типа подготовки, используемая машина также должна быть способна быстро обрабатывать толстостенные трубы, чтобы соответствовать производственным скоростям, требуемым производителями.

3. Препарирование узких щелей

Разновидностью этого типа фаски является узкощелевая подготовка, которая все больше и больше используется в нефтяной промышленности из-за увеличения толщины стенок труб и поддержания высокой производительности. Техника обычно заключается в выполнении J-образной фаски с одинарным или составным углом с максимально узким отверстием. Это обеспечивает очень существенное снижение количества используемого металла шва и повышение производительности за счет уменьшения времени сварки. Для толщин более 50 мм (1,968″), коэффициент производительности может быть более чем в пять раз выше, чем при сварке с традиционной фаской.

Техника обычно заключается в выполнении J-образной фаски с одинарным или составным углом с максимально узким отверстием. Это обеспечивает очень существенное снижение количества используемого металла шва и повышение производительности за счет уменьшения времени сварки. Для толщин более 50 мм (1,968″), коэффициент производительности может быть более чем в пять раз выше, чем при сварке с традиционной фаской.

Несмотря на это, при использовании этого метода можно обнаружить большое количество ограничений. Два из них оказывают непосредственное влияние на процесс подготовки под сварку:

Во-первых, геометрия фаски и зазор между деталями должны контролироваться с предельной точностью. Это связано с тем, что отверстие между деталями не дает сварщику доступа к корневой части скоса. В результате весь шов, включая корневой шов, должен выполняться в автоматическом режиме. Автоматические процессы не могут принять какие-либо ошибки в выравнивании или неровности ширины паза, в отличие от сварщика, который способен регулировать положение своей горелки для компенсации любых геометрических ошибок в канавке.

Марка свариваемых материалов представляет собой второй фактор, который необходимо учитывать. Каждый тип материала имеет разные характеристики усадки. Следовательно, геометрия фаски (угол раскрытия) должна быть изучена заранее для каждого сорта. Чем выше степень усадки материала после сварки, тем больше должен быть открыт угол, чтобы предотвратить появление трещин при затвердевании. Изменение угла на несколько десятых градуса может оказать непосредственное влияние на возникновение или отсутствие растрескивания, особенно при сварке сплавов на основе никеля.

Эти типы ограничений требуют длительных и дорогостоящих предварительных исследований. Следовательно, они должны сопровождаться идеально контролируемым процессом обработки фаски. Описание процедуры сварки (DMOS), полученное в результате предварительных исследований, требует, чтобы участки были с точностью до одного миллиметра (0,039 дюйма), углы должны быть с точностью до одного градуса, а свариваемые детали должны быть идеально выровнены, чтобы избежать возможные дефекты сварки. Следовательно, оборудование, используемое для изготовления фаски, должно гарантировать надежное повторное препарирование в любых условиях.

Следовательно, оборудование, используемое для изготовления фаски, должно гарантировать надежное повторное препарирование в любых условиях.

3. Обработка фаски на конце трубы

1. Станки с осевым перемещением

Станки с осевым перемещением оснащены пластиной, которая движется вдоль оси трубы. Режущие инструменты располагаются на пластине для получения требуемой формы фаски. В случае составного скоса будут использоваться инструменты, имеющие форму, идентичную форме необходимого скоса, или их форма образована комбинациями инструментов простой формы. Самые эффективные машины на рынке позволяют использовать четыре инструмента одновременно. Это позволяет выполнять фаску, фаску и зенковку за одну операцию.

Здесь инструменты № 1 и 2 обрабатывают составную фаску (два инструмента могут быть объединены в один инструмент). Инструмент № 3 обращен к поверхности или корню, а инструмент № 4 раззенковывает внутренний диаметр трубы. Инструменты перемещаются параллельно оси трубы. По этой причине станки с осевым перемещением в основном предназначены для снятия фаски и не могут разрезать трубу на две отдельные части. Пример применения: Создание фаски на конце трубы, предварительно обрезанной до нужной длины.

По этой причине станки с осевым перемещением в основном предназначены для снятия фаски и не могут разрезать трубу на две отдельные части. Пример применения: Создание фаски на конце трубы, предварительно обрезанной до нужной длины.

2. Машины радиального перемещения

Машины радиального перемещения, называемые орбитальными машинами, обычно удерживаются на месте снаружи трубы. Пластина держателя инструмента вращается, в то время как обрабатываемая труба остается неподвижной. Инструменты перемещаются перпендикулярно оси трубы с помощью системы механической передачи. В отличие от машин с осевым перемещением, машины с радиальным перемещением выполняют операцию снятия фаски, разделяя трубу на две части. Таким образом, последний тип машины также может использоваться для резки труб или операций по регулировке длины.

Использование инструментов для снятия фаски (№ 2, простой или сложной формы) в сочетании с инструментами для резки (№ 1) позволяет разрезать трубу надвое и выполнить подготовку к сварке (скашивание кромки) за одну операцию.

Архитектура сети . Мы предлагаем метод, который содержит два сетевых модуля: (а) модуль сегментации изображения части экземпляра, в котором мы прогнозируем 2D-маски части на уровне экземпляра на изображении, и (б) модуль прогнозирования положения части, где мы комбинируем 2D маскировать информацию и функцию 3D-геометрии для каждой детали, протолкнуть их через две фазы свертки графа и, наконец, предсказать положение 6D-детали.

Архитектура сети . Мы предлагаем метод, который содержит два сетевых модуля: (а) модуль сегментации изображения части экземпляра, в котором мы прогнозируем 2D-маски части на уровне экземпляра на изображении, и (б) модуль прогнозирования положения части, где мы комбинируем 2D маскировать информацию и функцию 3D-геометрии для каждой детали, протолкнуть их через две фазы свертки графа и, наконец, предсказать положение 6D-детали. Наш подход обеспечивает наилучшую производительность по трем базовым методам при метриках точность детали и сопротивление фаски сборки (CD) .

Наш подход обеспечивает наилучшую производительность по трем базовым методам при метриках точность детали и сопротивление фаски сборки (CD) .