Агема — производство сэндвич панелей

Заказать звонок

Быстрое изготовление

1-2 недели

Любые размеры

включая нестандартные

до 13 метров

Любой объем производства

за счет наличия сырья

на складе

Заказать звонок

Оставьте заявку

и получите бесплатно:

Заполните форму

и получите расчет и проект

в течение 1 часа

Заказать звонок

География

поставок

- Приморский край

- Магадан

- Сахалин

- Камчатка

- Амурская область

- Якутия

- Чукотка

- остров Врангеля

Сложившаяся ситуация

В отсутствии производителей в регионах компании ищут возможность не только по изготовлению панелей, но и организацию всей логистики до мест строительства.

На наших плечах

Всю эту работу мы берем на себя, консультируя клиента, как везти, в контейнере или генеральным грузом, что выгоднее и надежнее. Часто, в контейнере остается место, которое можно дозагрузить необходимыми товарами, которые производим не мы.

Мы помогаем это сделать у себя на площадке, экономя время и деньги клиента. Посредническую комиссию за транспортные компании мы не берем.

Сложившаяся ситуация

В отсутствии производителей в регионах компании ищут возможность не только по изготовлению панелей, но и организацию всей логистики до мест строительства. От упаковки, доставки в морской порт, поиска и договоренностей с транспортной компанией, контроля загрузки в судно.

Сложившаяся ситуация

В отсутствии производителей в регионах компании ищут возможность не только по изготовлению панелей, но и организацию всей логистики до мест строительства. От упаковки, доставки

в морской порт, поиска

и договоренностей с транспортной компанией, контроля загрузки в судно.

От упаковки, доставки

в морской порт, поиска

и договоренностей с транспортной компанией, контроля загрузки в судно.

Заказать звонок

Мы поставляли и осуществляли

шеф монтаж на более чем

1200 объектах за 16 лет работы

Жилой дом

Накопился огромный практический опыт работы с самыми крупными и сложными объектами, также работаем с малоэтажным строениями и совсем не большими объектами.

При желание мы можем найти для клиента оригинальную фактуру, мы не боимся не стандратных смелых проектов.

Луговая1

Луговая

Наша компания уже более 15 лет производит и улучшает качество продукции! Ежегодно мы обслуживаем более 150 клиентов

Накопился огромный практический опыт работы с самыми крупными и сложными объектами.

Отлажена скорость, обычно это 1-2 недели от заказа до готового изделия.

ООО «Элко»1

Ледовый комплекс

Наша компания уже более 15 лет производит и улучшает качество продукции! Ежегодно мы обслуживаем более 150 клиентов

Накопился огромный практический опыт работы с самыми крупными и сложными объектами.

Отлажена скорость, обычно это 1-2 недели от заказа до готового изделия.

ООО «Элко»

Ледовый комплекс

Наша компания уже более 15 лет производит и улучшает качество продукции! Ежегодно мы обслуживаем более 150 клиентов

Накопился огромный практический опыт работы с самыми крупными и сложными объектами.

Отлажена скорость, обычно это 1-2 недели от заказа до готового изделия.

Луговая

Луговая

Наша компания уже более 15 лет производит и улучшает качество продукции! Ежегодно мы обслуживаем более 150 клиентов

Накопился огромный практический опыт работы с самыми крупными и сложными объектами.

Отлажена скорость, обычно это 1-2 недели от заказа до готового изделия.

Ледовый комплекс

Ледовый комплекс

Наша компания уже более 15 лет производит и улучшает качество продукции! Ежегодно мы обслуживаем более 150 клиентов

Накопился огромный практический опыт работы с самыми крупными и сложными объектами.

Отлажена скорость, обычно это 1-2 недели от заказа до готового изделия.

Показать еще

Заказать звонок

Продукция

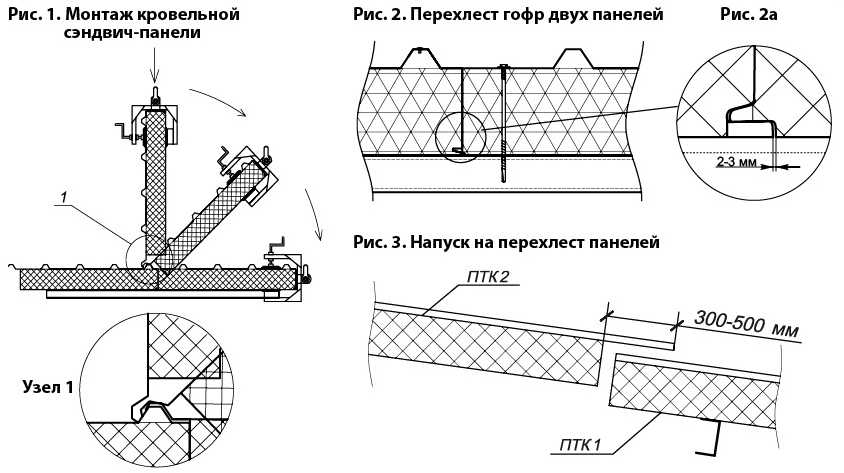

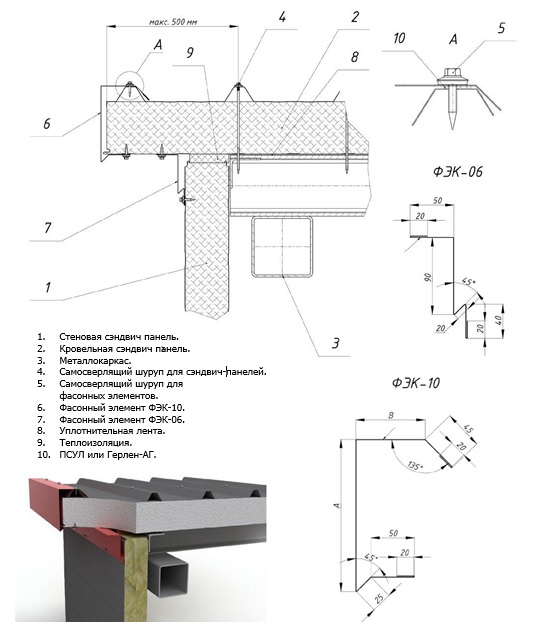

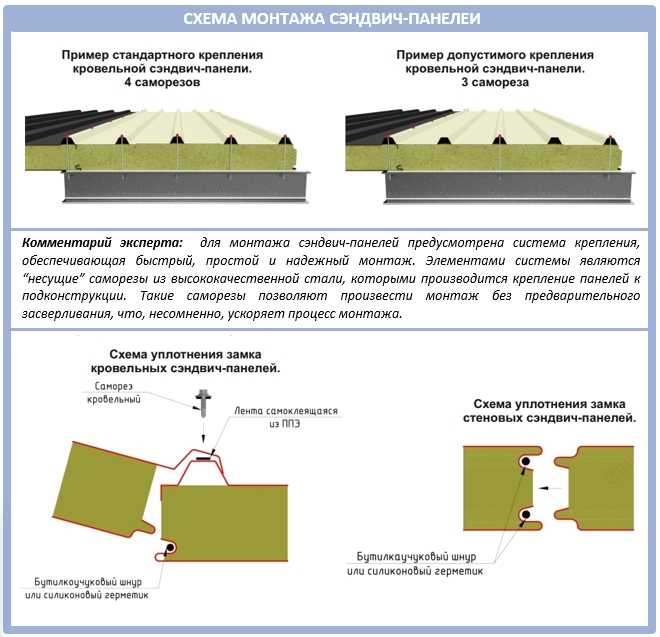

Посмотреть видеоСтеновые

сендвич панели

Кровельные

сендвич панели

По типу наполнения

Минеральная вата

Пенополистерол

По ширине панели от и до

Мы единственная компания на Дальнем востоке, кто производит панели длиной до 13 м. Стандартная ширина позволяющая экономно транспортировать продукцию 1 м.

По типу профилирования

По типу профилирования

По цвету

Любое цветовое решение из каталога RAL

Заказать звонок

О нас

Наша компания уже более 16 лет производит и улучшает качество продукции! Ежегодно мы обслуживаем более 150 клиентов. Накопился огромный практический опыт работы с самыми крупными и сложными объектами. Отлажена скорость, обычно это 1-2 недели от заказа до готового изделия.

Отлажена скорость, обычно это 1-2 недели от заказа до готового изделия.

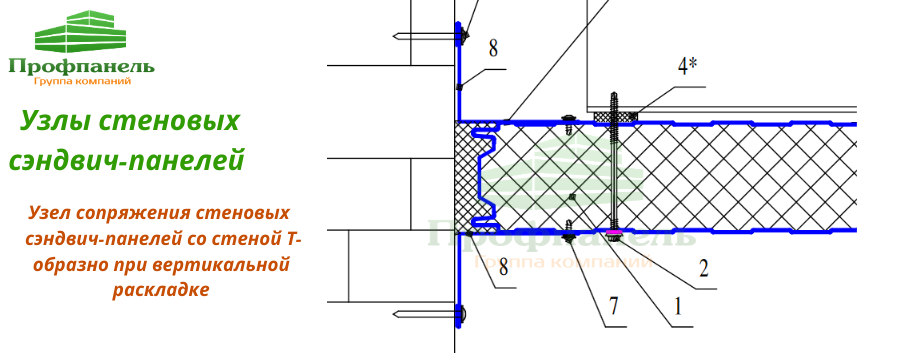

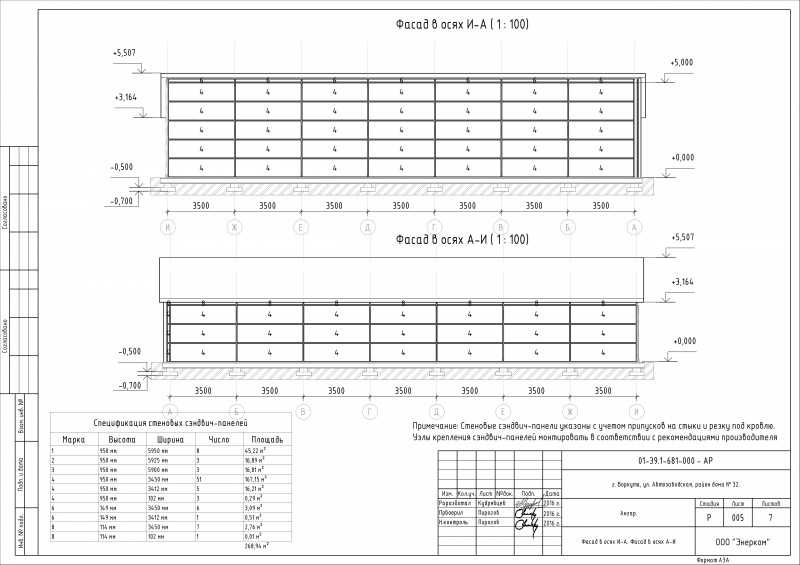

Мы делаем расчеты клиенту бесплатно, вплоть до монтажных схем и чертежей готового объекта с панелями, 3D визуализации.

Есть доставка

продукции

Бесплатный

шеф монтаж

Консультации

на объекте

Мы делаем расчеты клиенту бесплатно, вплоть до монтажных схем и чертежей готового объекта с панелями, 3D визуализации.

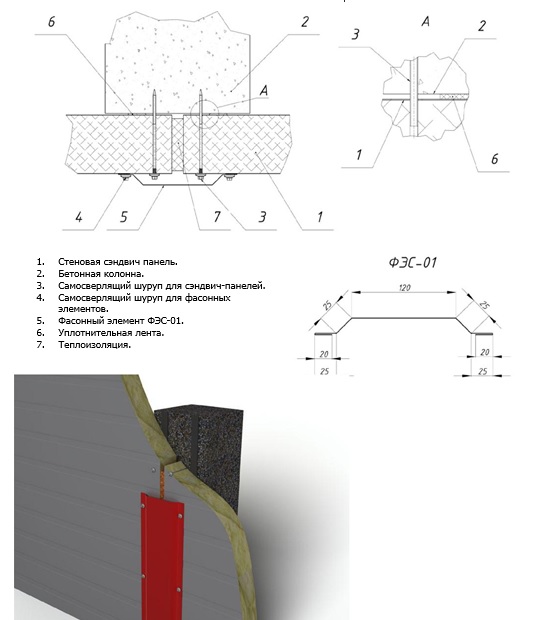

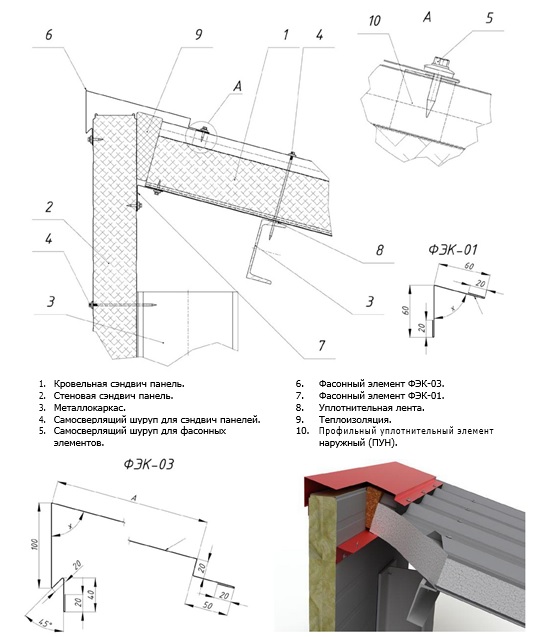

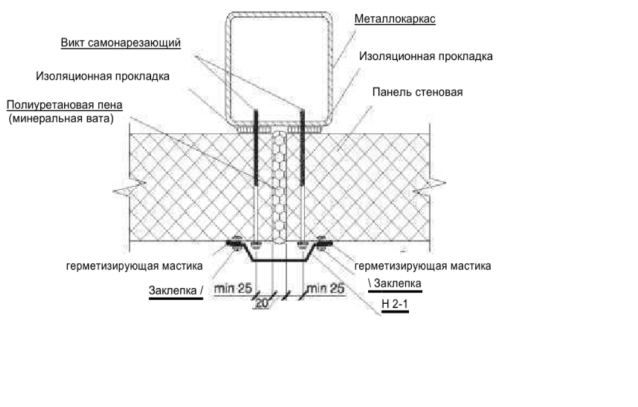

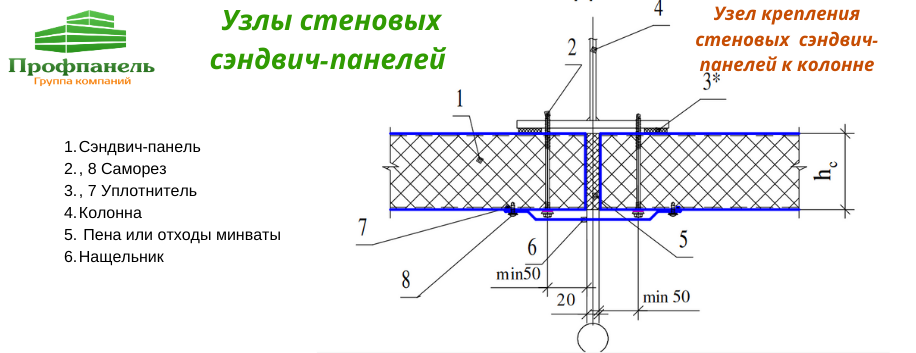

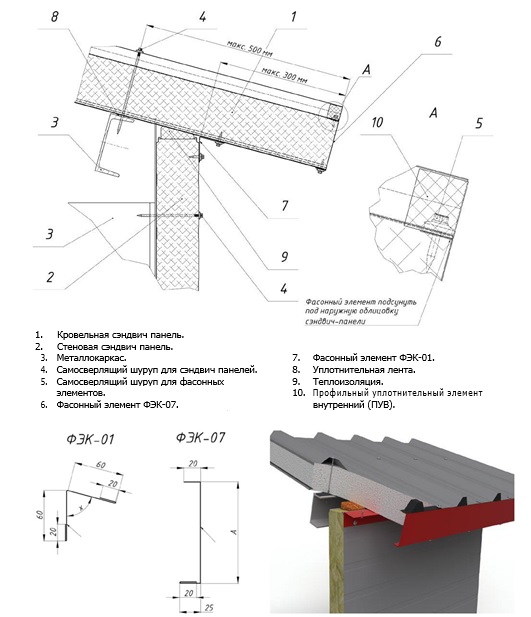

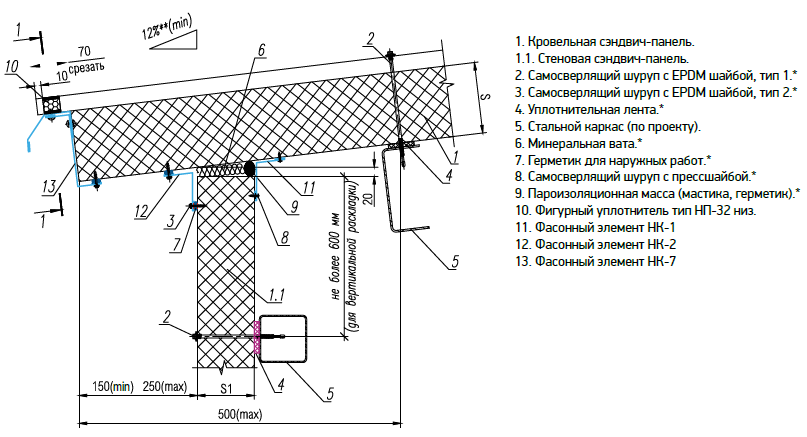

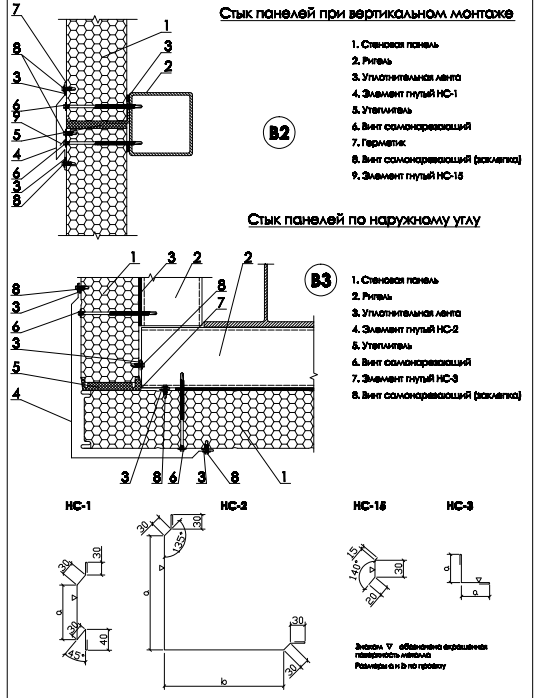

Для проектировщиков

Все решения панелей на объекте в готовых чертежных формах, с выбором возможного решения (не одного).

Таблицы по нагрузкам, теплопроводности и другие расчетные формы, для быстрого проектирования.

Для строителей

Шеф монтаж, консультирование, монтажные схемы.

Так же очень хорошая инструкция по монтажу. Дорабатывалась годами на основе опыта большого количества клиентов, выявлялись ошибки и добавлялись в инструкцию.

Начиная от выгрузки – хранения продукции на складе, заканчивая монтажом.

наше мнение

Нам неинтересна краткосрочная выгода, мы ценим каждого своего партнера и долгосрочные отношения. Всегда стараемся дать самые низкие цены и готовы проконсультировать вас по любому вопросу, помочь с выбором конструктивного решения.

Для проектировщиков Для строителей

ПРОИЗВОДСТВО ОНЛАЙН

Заказать звонок

Строительство дома из сэндвич панелей своими руками: Пошаговая инструкция +Видео

Сегодня, когда ритм нашей жизни неуклонно растёт, когда времени становится всё меньше, оно – наше время – обретает всё большую ценность. Результат нам нужен немедленно, сию же минуту; и этот принцип работает даже в строительной отрасли: мы ценим быстроту исполнения, дешевизну и наименьшие затраты при эксплуатации. Потому, желая обзавестись частным домом, его всё чаще возводят из сендвич-панелей. Они хороши тем, что эти дома можно построить в самые короткие сроки, причём в любое время года. Кроме того, среди их плюсов: их очень просто и быстро прогреть, а тепло в домах из сендвич-панелей удерживается очень долго, что позволяет существенно снизить затраты на отопление. В этих домах очень высокий уровень шумоизоляции, но, разумеется, их главный плюс в том, что это очень дешёвые дома.

Они хороши тем, что эти дома можно построить в самые короткие сроки, причём в любое время года. Кроме того, среди их плюсов: их очень просто и быстро прогреть, а тепло в домах из сендвич-панелей удерживается очень долго, что позволяет существенно снизить затраты на отопление. В этих домах очень высокий уровень шумоизоляции, но, разумеется, их главный плюс в том, что это очень дешёвые дома.

[contents]

Содержание:

В этой статье мы попробуем разобраться, что такое дома из сендвич-панелей, есть ли смысл возводить подобный дом своими руками и как это, собственно, делается.

И так, в последнее время можно заметить, что отовсюду на нас льётся нескончаемый поток рекламы подобных домов. Куда ни кинься, везде трубят о многочисленных преимуществах панельного строительства, дескать надёжнее постройки вам не найти – всё рухнет, а панельный дом останется и т.д.

Словом, нет в этом мире ничего лучше домов из сендвич-панелей. Но это ещё не самое абсурдное, куда интереснее видеть объявления вроде: «Построим дом из сендвич-панелей. ЭКО-жильё быстро, качественно, дёшево». На самом деле, такие дома вовсе не являются экологически чистыми и для здоровья безвредными.

Но это ещё не самое абсурдное, куда интереснее видеть объявления вроде: «Построим дом из сендвич-панелей. ЭКО-жильё быстро, качественно, дёшево». На самом деле, такие дома вовсе не являются экологически чистыми и для здоровья безвредными.

Единственно почему такой дом, с некоторой натяжкой, ещё можно было бы назвать экологичным, так это потому, что благодаря сендвич-панелям можно экономить на отоплении, т.е. экономить природные ресурсы. Всё!

Теперь постараемся разобраться в основных плюсах и минусах домов из сендвич-панелей.

Купить сэндвич панели в Петровиче =>.

Начнём с преимуществ:

- Скорость строительства. Действительно, коробку для такого дома можно возвести за неделю-две.

- Возможность строительства в любое время года.

- У таких домов стены получаются очень тонкими, что значительно увеличивает полезную площадь здания.

- Дома из сендвич-панелей быстро прогреваются и долго удерживают тепло.

Всё благодаря тому, что большая часть панели приходится на утеплитель.

Всё благодаря тому, что большая часть панели приходится на утеплитель. - Очень важно – такие дома не подвержены усадке и деформации. Внутреннюю отделку можно начинать тотчас после возведения. А после, сразу въезжаем и живем.

- Отличная звукоизоляция.

- Панели очень просто устанавливать вертикально – плоскость получается ровная.

- Экономия на отоплении.

- Благодаря лёгкости конструкции, нет надобности в усиленном фундаменте.

- Дом из сендвич-панелей прочен, способен выдержать даже ураган.

- Панели легки в транспортировке и устанавливаются, как конструктор.

- Дешевизна. Такие дома обходятся дешевле всех остальных.

Обратимся к недостаткам:

- Сендвич-панели служат меньше, чем то же дерево, соответственно и дом из такого материала прослужит меньше. Обычно такие дома стоят от 25 до 30 лет.

- Относительная прочность такого дома.

Да, он способен выдержать ураган, а вот мужика с топором сендвич-панели задержат весьма ненадолго.

Да, он способен выдержать ураган, а вот мужика с топором сендвич-панели задержат весьма ненадолго. - Сендвич-панели обшиваются ориентированно-стружечными плитами, которые содержат много смол и других неэкологичных добавок. Внутреннюю начинку, тобиш утеплитель делают из полностью синтетических продуктов, таких как пенополистирол.

- Такие дома выходят на 100% герметичными и, чтобы обеспечить поступление и постоянное обновление воздуха в доме (чтобы просто не задохнуться), приходится проводить дополнительную приточно-вытяжную вентиляцию на принудительном принципе работы. Что практически уничтожает всю заявленную дешевизну плиточного строительства.

- Кто бы и что ни говорил, а SIP панели (сендвич-панели) прекрасно горят. Но это было бы только половиной беды, если бы пенополистирол при горении не переходил в жидкое агрегатное состояние и не лился бы вниз «огненным дождём». Кроме того, при горении материалы, из которых состоят SIP, выделяют вредные вещества.

- Как правило, в панельных домах лучше устанавливать воздушную отопительную систему. Как не трудно догадаться, это вытекает из полной герметичности наших домов.

- Иногда, например, при неправильной эксплуатации, в панелях может возникать грибок.

- Если решите продать такой дом, то стоить он будет куда меньше кирпичного.

Исходя из вышеописанных плюсов и минусов, каждый сможет определиться для себя, нужно строить дом из сендвич-панелей или нет.

Купить сэндвич панели в Петровиче =>.

Если вы всё-таки приняли решение строить, то сначала создайте проект сендвич-панельного дома. Панельное строительство оставляет большой выбор проектов, как уже готовых, так и адаптированных под индивидуальные нужды.

Панели SIP имеют стандартизированные размеры 2500 на 1250 и 2800 на 1250. Собственно, эти размеры определяют типовые высоты первого и второго этажей. Конечно, можно строить стены и других размеров, но в таком случае вам придётся наращивать панели, что, во-первых, не столь эстетично, а во-вторых, из-за этого может пострадать надёжность вашего дома.

Что касается толщины, то здесь уже больше простора для выбора: 124, 174 и 224 миллиметра. Для внутренних стен рекомендуется использовать панели толщиной 124 мм.

Приступая к строительству, помните об одном очень важном шаге – правильно просчитайте и подберите вентиляцию.

Как сделать дом из сендвич-панелей?

Как ни крути, а всё равно придётся обратиться за помощью в строительную организацию, чтобы они изготовили для вас сендвич-панели. Если попытаться сделать это самостоятельно, то ни о какой дешевизне строительства и речи не будет. SIP панели изготавливаются, исходя из вашего проекта, поэтому на стадии проектировки вашего дома тоже нужно быть очень внимательными. Можно покупать уже готовые стандартные панели, а потом подгонять их под свои нужды, но это будет долго и трудоёмко. Готовые панели привозятся на стройплощадку грузовиком, и можно немедленно начинать строительство.

Для постройки дома из сендвич-панелей отлично подойдёт ленточный мелкозаглубленный фундамент. Так же неплохо подойдут плитные, ленточно-столбчатые и свайно-ростверковые фундаменты.

Так же неплохо подойдут плитные, ленточно-столбчатые и свайно-ростверковые фундаменты.

Как только выбранный вами вид фундамента готов, можно приступать к укладке обвязочного венцового бруса.

Нам потребуется брус сечением 250 на 150 миллиметров. Брус соединяется методами «в пол дерева» либо «в лапу», а сами соединения закрепляются деревянными негелями. Для чего в брусьях делаются отверстия примерно 20 мм., диаметром и 100-150 мм., в глубину. Негеля вбиваются по размеру чуть меньше, чем отверстие. Крепим к фундаменту брус 350 миллиметровыми анкерами 10-12 мм., диаметром. Головки болтов нужно утопить в брус обвязки.

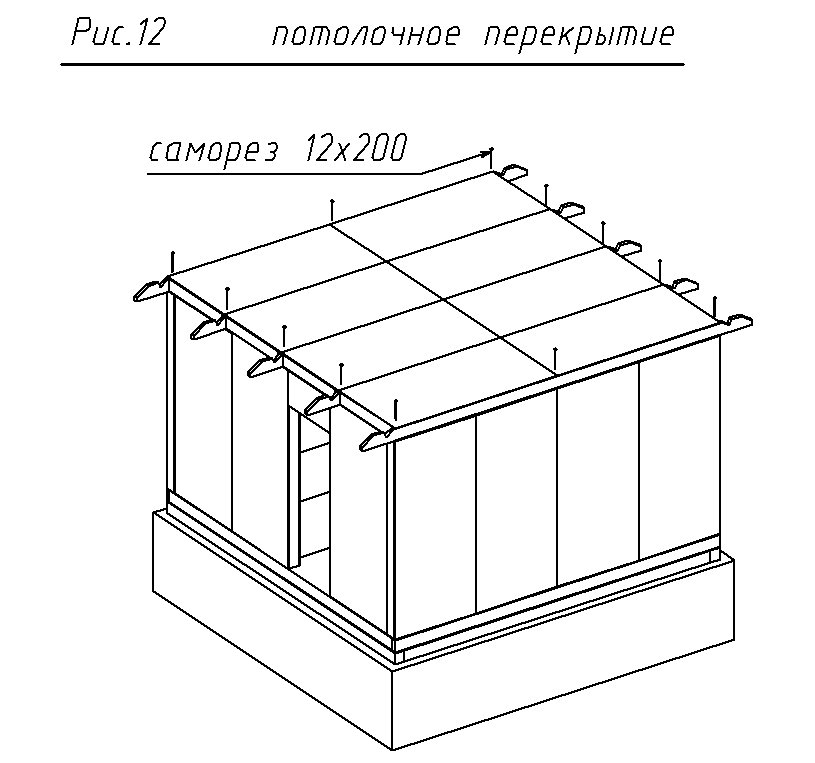

Пол и перекрытия в доме из сендвич-панелей

Можно устроить двумя способами: финской технологией и отечественной. Согласно версии финов, весь дом целиком и полностью, включая полы и стены, можно строить из одних сендвич-панелей. Однако отечественные строй компании советовали бы строить пол обычным дощато-лаговым способом. А между лагами уложить утеплитель. Такой пол прослужит дольше, его будет легче разбирать и ремонтировать.

А между лагами уложить утеплитель. Такой пол прослужит дольше, его будет легче разбирать и ремонтировать.

Теперь нужно уложить направляющую доску, её принято называть «лежнем». Выбираем её размеры, исходя из толщины сендвич-панелей. К примеру, панель 224мм., следовательно доска нам нужна 50 на 200 мм. Доска укладывается сверху на обвязочный брус или пол. Потом с помощью уровня ровняем строго по горизонтали и привинчиваем саморезами 5 на 70 мм., каждые 350-400мм. Установку стен начинаем с угла, предварительно хорошо изучив схему расположения перегородок.

Перед установкой запениваем нижний паз сендвич-панели и устанавливаем на «лежень». Ровняем горизонталь и вертикаль. Панели прикручиваются к лежню саморезами 3,2 на 35 мм., с шагом 150 миллиметров.

Далее вставляем между панелями доску квадратного сечения и закрепляем их между собой. Пазы запениваются, крепко прижимаются друг к другу и скрепляются саморезами 12 на 220 каждые 500 мм. Так же монтируем и остальные панели.

Купить сэндвич панели в Петровиче =>.

Как только стены готовы, верхние пазы панелей тоже запениваются, а потом в них погружается верхняя обвязочная доска – брус 150 на 200 мм. Двери и окна можно вырезать как в уже установленных стенах, так и подготовясь загодя.

Балки перекрытий крепим к верхней обвязке обычным способом: уголками, кронштейнами или врубкой.

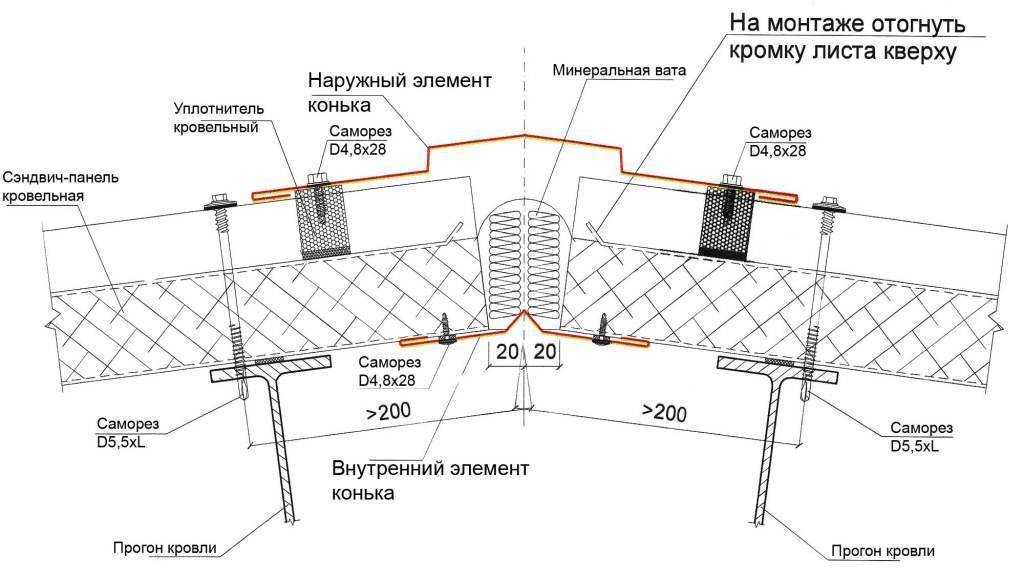

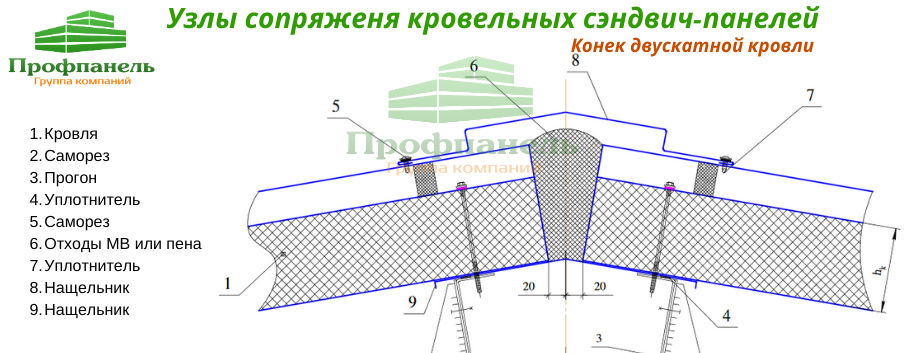

Для дома из сендвич-панелей отлично подойдёт обыкновенная стропильная крыша. Стропила будут опираться на мауэрлат либо на пазы чердачного перекрытия. На стропила накладываем обрешётку и кровельный материал.

Но так же, можно смонтировать крышу всё из тех же панелей. Если выбирается этот способ, то крыша собирается от одного края, постепенно наращиваясь вдоль конька. Наперво саморезами крепим мауэрлату одно стропило, а к ним крепим сендвич-панели точно таким же способом, что и стены. Далее крепится другое стропило, и операция производится снова.

А чтобы лучше разобраться в технологии, можно посмотреть видео «как построить дом из сендвич-панелей».

Купить сэндвич панели в Петровиче =>.

Как сделать сэндвич панели из профнастила своими руками

Главная / Фасады /

Содержание

- Что такое сэндвич панель

- Материалы

- Наружная оболочка-каркас

- Утеплитель

- Клеевая прослойка

- Изготовление своими руками

- Как самому сделать замок

- Сложности, с которыми предстоит столкнуться

В наши дни актуален вопрос применения технологий быстрого возведения жилых, промышленных и торговых зданий. Весьма привлекателен в этом смысле вариант дома из сэндвич панелей, если делать его с нуля своими руками. Современный строительный рынок предлагает для этих целей трехслойные крупногабаритные плиты, которые называют структурно изолированными (СИП) или сэндвич панелями.

Если изготовить сэндвич панели своими руками и самостоятельно их смонтировать, можно добиться реальной экономии при строительстве. Но для начала необходимо разобраться в конструкции этих плит, материалах, используемых для их сборки, и правилах, которых нужно придерживаться при создании сэндвичных листов.

Что такое сэндвич панель

Свое название «сэндвич» – в переводе «бутерброд в несколько слоев» – материал получил из-за своей конструкции. Домовые плиты состоят из трех пластов: двух наружных листов-каркасов, устойчивых к механическому воздействию, и внутренней прослойки, обладающей хорошими теплоизоляционными свойствами.

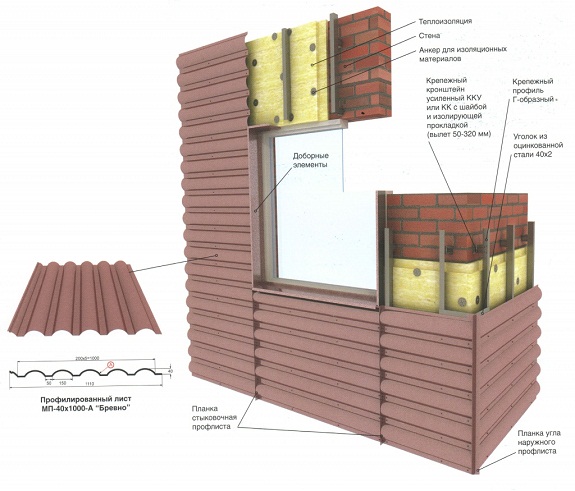

По назначению выпускают панели нескольких типов:

- Фасадные или стеновые – помимо прямого назначения из обрезков панелей делают отличные откосы.

- Кровельные.

- Декоративные – вариант, который используют при необходимости отделать административные, общественные здания, спортивные сооружения. Чаще всего применяют более тонкие металлические оболочки или пластик.

Монтируются на каркас по системе вентилируемого фасада. Отделка строений имеет стильный и привлекательный вид.

Монтируются на каркас по системе вентилируемого фасада. Отделка строений имеет стильный и привлекательный вид.

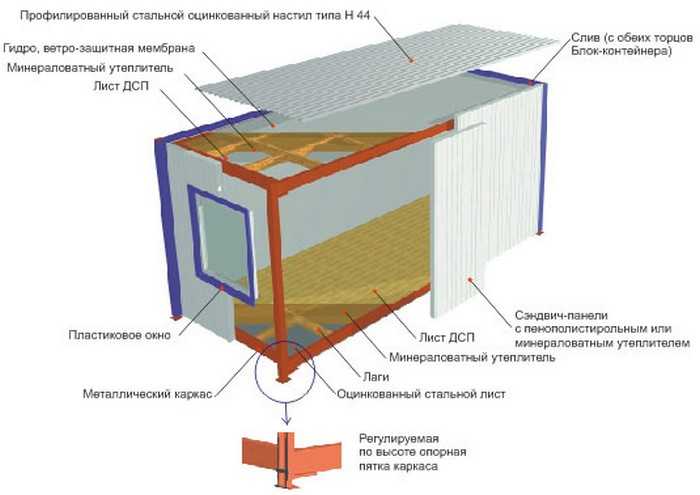

На фото, расположенном ниже, представлена конструкция сэндвич панели.

Материалы

Одно из главных достоинств этого строительного материала – скорость возведения постройки. Поэтому он часто используется для монтажа дачного домика, гаража, бытовки или технического бокса.

Рассмотрим подробнее материалы, из которых состоит сэндвич панель.

Наружная оболочка-каркас

Для изготовления наружных каркасных слоев используются:

- Дерево, ДВП, OSB.

- Стальной оцинкованный профлист.

- Алюминиевый профнастил.

- Пластик.

Важно:

Самый прочный и надежный вариант – оцинкованная сталь. Но панели с такими оболочками тяжелые, что затрудняет процесс постройки дома.

Утеплитель

В качестве внутренней прослойки применяют:

- Вата минеральная – самый популярный вид: не горит и не слёживается.

- Пенополистирол – небольшой вес и привлекательная цена. Но не обладает высокой огнестойкостью.

- Пенополиуретан – довольно жесткий материал, повышающий прочность конструкции. Высокая влагостойкость, не подвержен воздействию грибков и плесени.

Выбор марки утеплителя зависит от региона, в котором вы решили строить дом, и от предназначения здания.

Клеевая прослойка

Это самый важный компонент, без которого не состоится ни одна многослойная панель. Применяется полиуретановый клей:

- Однокомпонентный – самый популярный вид. Твердеет при взаимодействии воздуха с влагой, находящейся в клеевой смеси.

- Двухкомпонентный – застывает в результате химической реакции, возникающей между изоционатной и полиольной составляющей.

Требования, предъявляемые к клеям:

- Не должен терять свои свойства в течение всего срока эксплуатации панели.

- Экологическая безопасность – отсутствие токсичных и вредных компонентов.

- Влагостойкость

- Выдерживать перепады температур от -40°С до +50°С.

Важно:

Двухкомпонентный клей при нанесении тонкого слоя не отличается долговечностью, его используют при промышленном производстве панелей. Для ручного способа больше подходит однокомпонентный. Продлить время застывания можно увеличив влажность и понизив температуру в помещении.

Изготовление своими руками

Прежде чем приступать к работе следует осмотреть исходные материалы, убрать мусор или пыль с поверхности. Процесс создания сендвичной панели содержит несколько этапов.

Пошаговая инструкция:

- Шаг 1. Нанесение на первый каркасный лист клеевого состава – для этого нужен стол размером немногим больше самой панели. Можно использовать резиновый шпатель с зубчиками или распылитель.

- Шаг 2. Укладка утеплителя – нужна определенная сноровка, помните, что клей быстро высыхает.

- Шаг 3. Промазывание внутреннего слоя клеем.

- Шаг 4. Выкладывание на скрепляющий раствор второй наружной оболочки. Как только выложили последний слой – приступайте к изготовлению следующей панели.

Собрав таким образом нужное количество конструкций – отправляйте их под пресс.

Собрав таким образом нужное количество конструкций – отправляйте их под пресс. - Шаг 5. Выдержка под давлением до полного застывания – подготовленные сендвичи отправляют под пресс, где вылеживаются согласно времени, указанном в инструкции.

Чтобы сделать сэндвич панель хорошего качества своими руками требуется соблюдение следующих условий:

- Клей должен наноситься равномерно по всей плоскости в течение не более 10 минут, так как он может оставаться на воздухе короткое время, после которого начинается полимеризация.

- Полимеризации сопутствует бурное вспенивание, увеличение объема клея; в этот момент следует произвести сжатие склеиваемых элементов с усилием около 18 тонн, которое может создать только мощный пресс.

- Склеенные сэндвичи выдерживают под прессом 2 – 3 часа.

- Изделие полностью высыхает за 15 – 30 часов (в зависимости от материалов), после чего острым ножом срезаются выступающие края утеплителя.

- Производится раскрой панелей согласно чертежам на листы требуемого размера и формы.

- Работу следует производить вдвоем, чтобы успеть выполнить операции до застывания полимерного состава.

Как самому сделать замок

В промышленном производстве замок создается в момент сжатия на прессе. При кустарной сборке этой возможности нет – ручное оборудование не оснащено такой функцией. Поэтому следует с торца панели вставить брус, а с противоположной – вырезать утеплитель на величину вставленного пиломатериала. По отзывам людей, воспользовавшихся подобной технологией, получается вполне «рабочий» замок.

Сложности, с которыми предстоит столкнуться

Казалось бы, создать сэндвичные плиты очень просто, но в процессе работы можно столкнуться с нюансами, которые могут негативно повлиять на конечный результат:

- В момент застывания клей вспенивается, поэтому собранный сэндвич требует сжатия и выдержки под определенным давлением. Но так как размеры плит большие, необходима специальная установка – пресс. Не у всех он есть. В этом случае можно использовать ручное оборудование с механическими захватами (затяжкой).

Это позволит создать требуемое давление – 0,3 кг на квадратный метр. Под таким гнетом панели должны находиться 2-4 часа. Высота пакета сэндвичей не может превышать 1,2 метра.

Это позволит создать требуемое давление – 0,3 кг на квадратный метр. Под таким гнетом панели должны находиться 2-4 часа. Высота пакета сэндвичей не может превышать 1,2 метра. - Высокая скорость застывания клея. В случае необходимости снять его практически невозможно: он не поддается растворителям. Есть выход: применить механический способ. Следует подогреть нанесенную смесь до 300-500 градусов, что в домашних условиях нереально. Поэтому работа должна вестись оперативно, лучше пригласить помощника.

Как правильно склеить сэндвич панели самостоятельно, демонстрирует короткое видео:

Adblock

detector

Строим гараж из сэндвич панелей своими руками

Существует множество качественных способов в рекордные сроки построить гараж – применить прочный и долговечный профнастил, использовать легкие пеноблоки или закупить недорогие деревянные шпалы. Однако лишь один вариант сочетает в себе все преимущества вышеперечисленных материалов, и он называется «сэндвич-панели». Любой профессионал скажет вам, что решение возвести гараж из сэндвич-панелей – это отличный выбор при любых условиях.

Однако лишь один вариант сочетает в себе все преимущества вышеперечисленных материалов, и он называется «сэндвич-панели». Любой профессионал скажет вам, что решение возвести гараж из сэндвич-панелей – это отличный выбор при любых условиях.

Содержание

- 1 Почему сендвич-панели?

- 2 Необходимый инструмент и материал

- 3 Фундамент и пол

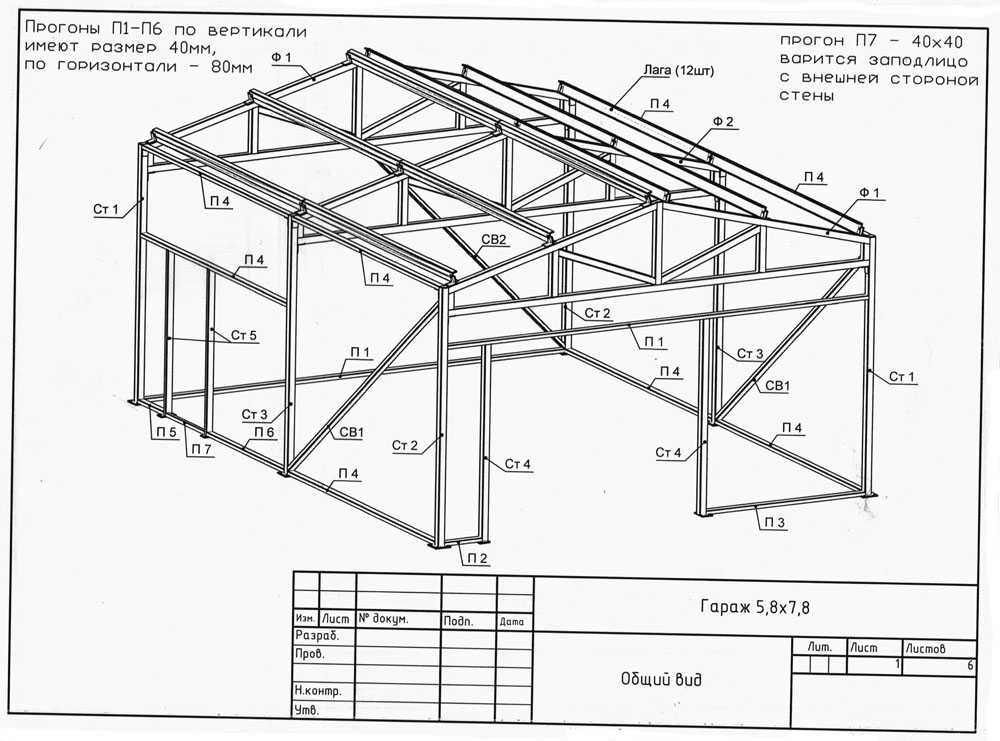

- 4 Каркас

- 5 Стены

- 6 Крыша

- 7 Видео “Гараж из сэндвич панелей”

Почему сендвич-панели?

Панели этого вида могут похвастаться целым списком своих преимуществ, и вот самые главные из них:

- Общая лёгкость конструкции значительно упрощает процесс возведения: благодаря небольшому весу строительство гаража из сэндвич-панелей его совершенно не обязательно строить на капитальном фундаменте, а это, в свою очередь, помогает сберечь финансы.

- Для монтажа панелей не обязательно выбирать погоду, так как внешние условия никак не влияют на качество изготавливаемой конструкции.

Это значит, что начинать постройку из сэндвич-панелей для гаража можно тогда, когда вам будет удобно, не дожидаясь лета.

Это значит, что начинать постройку из сэндвич-панелей для гаража можно тогда, когда вам будет удобно, не дожидаясь лета. - Во время работы отсутствует необходимость использования какой-либо специальной строительной техники и можно вполне обойтись простыми бытовыми инструментами, которые имеются практически в каждом доме.

- Огромным плюсом сэндвич-панелей для гаража является их собственная «начинка», которая позволяет сэкономить время и деньги на обустройстве всевозможной изоляции. Конструкция материала включает в себя несколько слоёв: профлист с внешней стороны, утеплитель и внутренний металлический слой. Легко догадаться, что именно этими особенностями обусловлено название панелей.

- Соотношение цены и качества является оптимальным, ведь с учетом всех дополнительных свойств, по сравнению с остальными материалами, сэндвич-панели имеют достаточно низкую стоимость.

- Кроме того, этот вид строительной основы отличает еще одна очень важная характеристика, а именно пожаробезопасность гаража из сэндвич-панелей.

При изготовлении материала используются такие составляющие, которые делают «сэндвичи» совершенно негорючими, а значит, более безопасными. Такие перегородки никак не реагируют на резкие перепады температур, что делает их использование в сложных погодных условиях довольно выгодным.

При изготовлении материала используются такие составляющие, которые делают «сэндвичи» совершенно негорючими, а значит, более безопасными. Такие перегородки никак не реагируют на резкие перепады температур, что делает их использование в сложных погодных условиях довольно выгодным. - Для производства «сэндвичей» используются исключительно экологически-чистые материалы, благодаря этому они не выделяют в атмосферу токсичных веществ и остаются абсолютно безопасными для здоровья.

- Также гаражи из сэндвич-панелей отличает мобильность и даже возможность повторного использования перегородок: при желании вы сможете разобрать и собрать его на новом месте.

- При условии соблюдения всех инструкций строительства гаража из сэндвич-панелей своими руками, вы не только сможете самостоятельно справиться со всеми работами, а еще и создать долговечную конструкцию, которая прослужит несколько десятков лет.

Как видите, сэндвич-панели для гаража – это отличный выбор, так что если вы решили приступить к строительству, в первую очередь следует сложить список того, что нам понадобится.

Необходимый инструмент и материал

Еще одним положительным моментом является тот факт, что быстровозводимые модульные гаражи из «сэндвичей» продаются сразу целым комплектом, куда входят сами панели, элементы для строительства стенового каркаса, а также все необходимые крепежи. На счет параметров можно не волноваться, поскольку разнообразие моделей даёт возможность выбрать размеры под ваши конкретные потребности.

Кроме самого комплекта, перед тем как построить гараж из сэндвич-панелей, вам нужно найти определённые электроинструменты: дрель, болгарку, шуруповерт, перфоратор. Из ручных инструментов запаситесь ножницами для резки по металлу, а также строительным уровнем. Кроме того, не забудьте о таких элементарных измерительных приборах, как рулетка, калькулятор, а также маячки.Чтоб построить гараж, из материалов понадобится определённое количество гравия, песка и щебня – для создания «подушки» фундамента. Также приготовьте всё необходимое для создания бетонного раствора, из которого сформируется будущий пол.

Также вам не придётся искать проект и создавать чертежи, поскольку приобретаемый комплект из сэндвич-панелей для гаража уже является готовым планом. Когда все необходимые инструменты и материалы окажутся в наличии – можно заняться подготовкой фундамента.

Фундамент и пол

Для начала следует выбрать достаточно ровный пустынный участок с минимумом растительности. Именно такая площадка будет самой подходящей основой для строительства гаража из сэндвич-панелей. Затем с неё снимается верхний, небольшой слой земли и можно приступать к работе:

- Участок размечается несколькими маркерами, ориентируясь на которые следует выкопать траншею по периметру будущего гаража из сэндвич-панелей. Приблизительная её глубина должна ровняться 0,5 метра, а оптимальная ширина – 0,6.

- Дно траншеи засыпается слоем песка толщиной около 20 сантиметров, после чего песок тщательно утрамбовывается.

- Теперь «ров» нужно укрепить, для чего используется дощатая опалубка. Её нужно приподнять над землей на пару десятков сантиметров.

Внутрь устанавливается утепляющий материал, связанная мягкой проволокой арматура и затем вся эта конструкция заливается бетоном.

Внутрь устанавливается утепляющий материал, связанная мягкой проволокой арматура и затем вся эта конструкция заливается бетоном. - После того, как фундамент окончательно просохнет, можно начинать заниматься обустройством пола.

- В первую очередь деревянная поддержка в виде опалубки удаляется по причине своей ненадобности. Затем засыпается песок и ложится арматурная сетка. Для того, чтобы заполнить лишнее пространство, прекрасно сгодятся обломки из кирпичей.

Перед тем, как делать окончательную заливку, следует установить маяки, по которым вы будете контролировать состояние пола.

Теперь основа готова и можно переходить к установке каркаса.

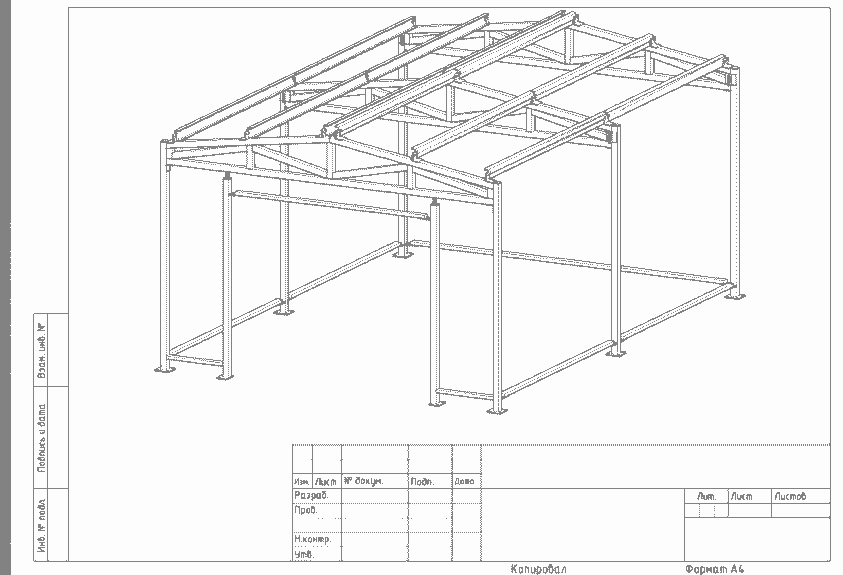

Каркас

Для того, чтобы «скелет» получился ровным и прочным, следует строго следовать инструкции:

- Каждая стена собирается по отдельности. Сперва профиль нарезается под нужные размеры, затем устанавливаются первые углы. Между ними монтируются рёбра с шагом в полметра. Для того, чтобы перегородки были более устойчивыми, их нужно соединить по диагонали специальными металлическими элементами, а в качестве основных крепежей служат саморезы.

- Таким образом устанавливаются все стенки гаража из сэндвич-панелей, а только торцевая остаётся нетронутой – туда предстоит установить ворота.

- Потолок монтируется вместе со стенами, однако для него предназначен более широкий и устойчивый профиль.

- В процессе нельзя забывать всё время проверять стенки на параллельность с помощью строительного уровня.

- После того, как все основные элементы будут закреплены и выровнены, можно переходить к самой главной части – обшивке перегородок из сэндвич-панелей для гаража.

Стены

Самое основное в данном процессе – смотреть за тем, чтобы не было перекосов. Обшивка начинается с того, что сэндвич-панели для гаража нарезаются с помощью любого имеющегося под рукой инструмента.

Монтировать сендвичный материал лучше с углов, двигаясь справа налево. Между самой рамой и панелью прокладывается специальная лента, после чего каждую панель по отдельности прикладывают металлической частью к готовой обрешетке. Затем элемент выравнивается по отвесу и крепится на верхнюю волну обшивки. Для этого пригодятся саморезы с шестигранной головкой. Вкручивать их лучше всего под прямым углом, при этом расстояние между крепежом и стыковым краем должно быть не менее 5 сантиметров.Закреплять слишком туго ни к чему: прокладка из резины должна плотно прилегать, но не деформироваться. Количество крепежей сэндвич-панелей для гаража будет зависеть только от погодных условий в данной местности, однако, как правило, двух саморезов в одном месте крепления бывает вполне достаточно.

Затем элемент выравнивается по отвесу и крепится на верхнюю волну обшивки. Для этого пригодятся саморезы с шестигранной головкой. Вкручивать их лучше всего под прямым углом, при этом расстояние между крепежом и стыковым краем должно быть не менее 5 сантиметров.Закреплять слишком туго ни к чему: прокладка из резины должна плотно прилегать, но не деформироваться. Количество крепежей сэндвич-панелей для гаража будет зависеть только от погодных условий в данной местности, однако, как правило, двух саморезов в одном месте крепления бывает вполне достаточно.

На кромке каждой панели имеются также специальные механизмы, при помощи которых панели дополнительно соединяются. Также конструкцию усиливают силиконовым герметиком и специальными прокладками из резины. Когда стены будут готовы, можно переходить к завершающему этапу работы – установке кровли.

Крыша

Монтаж крыши будет довольно простым, поскольку её обрешетка у нас уже имеется. Конструкция гаража из сэндвич панелей чаще всего предполагает установку двускатной крыши, которая смотрится более эстетично и традиционно.

Крепление панелей производится по длине, причем установка начинается снизу. Каждый элемент фиксируется с помощью саморезов, и, таким образом, последняя панель устанавливается около конька. Чтобы гидроизоляция была надёжной, каждый шов тщательно промазывается герметиком. Кроме того, стыки оснащаются теми же резиновыми прокладками.

Работа по установке крыши из сэндвич-панелей для гаража – это не самое безопасное занятие. Лучше не передвигаться по такой кровле и лишний раз не нагружать её, а соорудить деревянный настил, который будет опираться на каркас.

Также, подобная конструкция нуждается в качественной водосточной системе, чтобы попадающая влага вовремя удалялась, не скапливаясь и не впитываясь в панели.

Теперь, когда вся основная работа проделана, остаётся установить окна, ворота, и снять защитную пленку с сэндвич-панелей. Готовый гараж выглядит довольно стильно, и при условии аккуратной эксплуатации будет нести вам исправную службу несколько десятилетий.

Видео “Гараж из сэндвич панелей”

Видеообзор гаража из самодельных сэндвич панелей. Посмотрев запись, вы узнаете, как построить гараж из “сэндвичей”.

Стоимость сэндвич панелей в Москве

Заботина Ю.А.

Генеральный директор ООО «БИОМЕДСТАНДАРТ»

От лица компании «БИОМЕДСТАНДАРТ» хотим выразить благодарность коллективу Группы Компаний «СтальПрофильГрупп» за профессионализм и оперативность, проявленные в рамках нашего сотрудничества.

СтальПрофильГрупп производили строительно-монтажные работы по строительству складского здания с офисами общей площадью 1 404 метра квадратных расположенного на территории посёлка Шаховская, Московской области.

Посмотреть оригинал отзыва

Безноздрев Г.В.

Генеральный директор ООО «Энергетические технологии»

Генеральный директор ООО «Энергетические технологии» Безноздрев Г.В. от имени

коллектива выражает слова благодарности ГК «СтальПрофильГрупп» за плодотворное

сотрудничество и проявленный профессионализм. Заказывали у этого производителя 6 000 м2 сэндвич панелей с доборными элементами для строительства здания сортировки бытовых отходов в городе Москва.

Посмотреть оригинал отзыва

Архипенков А.Д.

Генеральный директор ООО «Тихвинский уездъ»

ООО “Тихвинский уездъ” выражает искреннюю благодарность профессиональному коллективу Группы Компаний “СтальПрофильГрупп” за плодотворное сотрудничество.

За период совместной работы компания осуществила весомый вклад в строительство производственного здания размером 18х52, полезной высотой 6 метров и общей площадью 1 000 м2, г.

Посмотреть оригинал отзыва

Алешонков И.В.

Генеральный директор ООО «Строительный холдинг – КМТ»

ООО «Строительный холдинг – КМТ» благодарит коллектив Группы Компаний «СтальПрофильГрупп» за продуктивное сотрудничество и оказание услуг по изготовлению и поставке комплекта сэндвич-панелей с фасонными элементами. Материалы предназначались для отделки павильонов площадью 2 500 м2 в г. Москва, район ВДНХ.

Посмотреть оригинал отзыва

Задоя Р. А.

Генеральный директор ООО «ТЕРМАКС»

ООО «ТЕРМАКС» является ведущим производителем сэндвич-панелей в Южном Федеральном округе нашей страны. Этим письмом благодарим сотрудников ГК «СтальПрофильГрупп» за проведенные работы по проектированию и изготовлению металлического каркаса для строительства складских помещений площадью 2160 м2 в г. Ростов.

Посмотреть оригинал отзыва

Микаберидзе В. Р.

Р.

Директор ООО «МИКА»

Руководство нашей компании отметило в работе ГК «СтальПрофильГрупп» важное качество — соблюдение сроков. У нас был типовой проект склада ангарного типа площадью 1000 м2, с поставкой во Владимирскую область, поселок Першино, Киржачский район. Работа с ними была разбита на два этапа: вначале приобретались только металлоконструкции, вторым этапом сэндвич панели. Монтаж осуществляли своими силами.

Посмотреть оригинал отзыва

Сновальников А.Ю.

Генеральный директор ООО «Свобода»

ООО “Свобода” в лице Генерального директора Сновальникова А. Ю. благодарит коллектив Группы Компаний “СтальПрофильГрупп” за продуктивное сотрудничество.

Компания была выбрана в качестве исполнителя работ по проектированию и изготовлению металлоконструкций и сэндвич-панелей для быстровозводимого здания, при строительстве производственного объекта на территории Смоленской области, общей площадью 2 500 м2.

Посмотреть оригинал отзыва

Калиниченко К.Ю.

Генеральный директор ООО НПО «ФармВИЛАР»

Во всех аспектах своей деятельности наша фармацевтическая производственная компания придерживается основного правила — сохранять и приумножать здоровье граждан. При выборе любого стороннего подрядчика, он проходит процедуру проверки по нашим внутренним требованиям. Стараемся выбирать надёжных и ответственных партнеров, с хорошей репутацией.

Посмотреть оригинал отзыва

Жуков А.А.

Генеральный директор ООО «Светлояр»

ООО «Светлояр» занимается производством мебели для бюджетных предприятий России.

Этим письмом хотим выразить благодарность ООО «ГК СтальПрофильГрупп» по итогам сотрудничества в 2016 году.

Компания выступила в роли подрядчика в рамках строительства производственных и административных помещений и здания котельной общ. площадью 2 500 м2 в Гагаринском районе, Смоленской области, пос. Мальцево.

площадью 2 500 м2 в Гагаринском районе, Смоленской области, пос. Мальцево.

Посмотреть оригинал отзыва

Пархоменко И.А.

Генеральный директор ООО «Горизонов»

Компания ООО «Горизонов» выражает благодарность профессиональному коллективу Группы Компаний «СтальПрофильГрупп» за тесное и плодотворное сотрудничество! В рамках совместной работы над строительством здания магазина на территории г. Москвы (ЦАО) «СтальПрофильГрупп» осуществляли изготовление и доставку стеновых и кровельных сэндвич-панелей, общей площадью 1 500 м2 на наш объект.

Посмотреть оригинал отзыва

Вавилкин С.А.

Руководитель ООО «ТМ Декор»

От имени компании ООО «ТМ Декор» выражаем благодарность Группе Компаний «СтальПрофильГрупп» за исполнительность и профессиональность в работе.

Компания стала нашим партнером и подрядчиком в рамках строительства производственного здания общ. площадью 500 м2 на территории г. Долгопрудный, Московской область (2018г).

По нашему заказу были спроектированы, изготовлены и смонтированы «Под Ключ» металлический каркас и сэндвич-панели, для вышеуказанного объекта.

площадью 500 м2 на территории г. Долгопрудный, Московской область (2018г).

По нашему заказу были спроектированы, изготовлены и смонтированы «Под Ключ» металлический каркас и сэндвич-панели, для вышеуказанного объекта.

Посмотреть оригинал отзыва

Павлова И.Е.

Генеральный директор ООО «СК ЭлФас»

ООО “СК ЭлФас” благодарит Группу Компаний “СтальПрофильГрупп” за проявленный профессионализм в рамках совместной работы над строительством производственного цеха в Смоленской обл., г. Вязьма. ГК “СтальПрофильГрупп” осуществляла изготовление панелей типа “сэндвич” на собственном обновленном производстве. Общая площадь Заказа составила 6 500 м2 как кровельных, так и стеновых панелей.

Посмотреть оригинал отзыва

Быстров А.Л.

Генеральный директор ООО «Веста»

ООО «Веста» является одним из ведущих производителей мебельной продукции в центральной части России. Высокое качество используемого сырья и ответственный подход к контролю качества собственной продукции определяет наше отношение к выбору надёжных подрядчиков.

В начале 2016 года для расширения производства было принято решение построить быстровозводимое здание из металлоконструкций с последующей отделкой сэндвич панелями.

Высокое качество используемого сырья и ответственный подход к контролю качества собственной продукции определяет наше отношение к выбору надёжных подрядчиков.

В начале 2016 года для расширения производства было принято решение построить быстровозводимое здание из металлоконструкций с последующей отделкой сэндвич панелями.

Посмотреть оригинал отзыва

Разный И.П.

Генеральный директор ООО «Строительно-монтажное управление N1»

ООО “Строительно-монтажное управление N1” выражает слова благодарности Группе Компаний “СтальПрофильГрупп” за профессионализм и ответственность, проявленные при сотрудничестве.

Они давно зарекомендовали себя на строительном рынке РФ. Разработка проектной документации, собственное производство металлокаркасов и сэндвич-панелей с использованием современных технологий – ключевое преимущество ООО “ГК СтальПрофильГрупп” над конкурентами в данной нише.

Посмотреть оригинал отзыва

Щепочкин А. В.

В.

Генеральный директор ООО «ФАРМИНКО»

Наше сотрудничество с ГК «СтальПрофильГрупп» началось в начале лета 2017 года с проектирования и поставок металлических конструкций с сэндвич панелями, для постройки здания площадью 1200 м2 под производство косметических средств и бытовой химии в Заокском районе Тульской области. Группа Компаний «СтальПрофильГрупп» хорошо известны в ЦФО, как производитель металлоконструкций и сэндвич панелей отличного качества и надёжности.

Посмотреть оригинал отзыва

Звягинцев И.В.

Коммерческий директор ООО «Курский профнастил»

ООО «Курский профнастил» работает в сфере изготовления, продаж и монтажа металлочерепицы, профнастила и металлического сайдинга.

Мы поддерживаем деловые связи с большим количеством компаний по всей России и очень внимательно относимся к своим контрагентам, особенно новым.

В январе 2019 года заказали в Группе Компаний «СтальПрофильГрупп» около 7 000 (Семи тысяч) погонных метров оцинкованного строительного профиля, что в объёме составляет около 27 (Двадцати семи) тонн металла.

Посмотреть оригинал отзыва

Дворецкий А.Ю.

Генеральный директор ООО «МалКор»

ООО «МалКор» искренне благодарит Группу Компаний «СтальПрофильГрупп» за качественное и оперативное проведение строительно-монтажных работ.

Наше сотрудничество началось в 2017 году.

Специалисты компании зарекомендовали себя достаточно профессионально при осуществлении проектирования, изготовления и монтажа сэндвич-панелей в рамках строительства двухэтажного Торгового Центра общей площадью 500 м2 по адресу: Московская обл., село Малаховка.

Посмотреть оригинал отзыва

Яшкин Р.О.

Генеральный директор ООО «МЕГАТРАНС»

Компания «МЕГАТРАНС» выражает свою признательность Группе Компаний «СтальПрофильГрупп» за поставку металлического каркаса и сэндвич-панелей для сооружения здания складского назначения общей площадью 700 м2 в город Новый Уренгой.

Хочется отметить следующие моменты в процессе нашего сотрудничества.

Посмотреть оригинал отзыва

пошаговая инструкция с фото, чертежами и видео

Длительное пребывание транспортного средства под открытым небом чревато коррозией его металлических частей, повреждением резиновых и пластиковых элементов. Кроме того, автомобиль в этом случае является отличной мишенью для лиц, совершающих кражи и угоны. Если вы стали счастливым обладателем небольшого участка, размеры которого позволяют построить гараж, то и думать нечего — нужно строить. Самый простой, быстрый и недорогой способ — самостоятельно, своими руками сделать свой гараж из сэндвич-панелей.

Содержание

- Сэндвич-панели для гаража — свойства, преимущества и недостатки

- Подготовительный этап: чертежи, размеры и проекты гаражей

- Пошаговая инструкция по изготовлению гаража из сэндвич-панелей

- Видео: как построить гараж из сэндвич панелей своими руками

Сэндвич-панели для гаража — свойства, преимущества и недостатки

Сэндвич-панели являются популярным строительным материалом, который имеет как положительные, так и отрицательные качества.

Таблица: плюсы и минусы сэндвич-панелей

| Плюсы | Минусы |

|

|

Несмотря на множество положительных качеств, такое сооружение ещё и красиво выглядит

Технические характеристики сэндвич-панелей

Сэндвич-панель представляет собой многослойную плиту, в которой между внешними защитными слоями установлен утеплитель. В качестве утеплителя используется минеральная вата, а также пенополистирольные или пенополиуретановые плиты. Внешние слои сэндвич-панелей изготавливают из гладких и профилированных металлических листов, а внутренние — из устойчивых к химическому воздействию пластиковых сплавов.

В качестве утеплителя используется минеральная вата, а также пенополистирольные или пенополиуретановые плиты. Внешние слои сэндвич-панелей изготавливают из гладких и профилированных металлических листов, а внутренние — из устойчивых к химическому воздействию пластиковых сплавов.

Для возведения гаража предпочтение лучше отдать панелям с металлическим покрытием.

В продажу поступают сэндвич-панели длиной от 2 до 12 м при ширине 1 м. Заводская ширина этого строительного материала может быть как больше, так и меньше 1 м.

Конструкция сэндвич-панелей предусматривает замковую часть по краям. Она позволяет надёжно соединять соседние элементы в одной плоскости. Такое соединение обладает хорошими термоизоляционными свойствами, поэтому стены гаража не понадобится дополнительного утеплять.

По назначению сэндвич-панели делятся на:

- Стеновые.

Стеновые сендвич панели имеют более ровную поверхность

- Кровельные.

Кровельные сэндвич панели имеют ребристую поверхность

Отзывы практиков о конструкции

Недавно мне пришлось уехать в командировку на несколько дней, а когда я вернулся, то у соседа на территории я увидел большой и красивый гараж.

Мысль о строительстве гаража из сэндвич панелей теперь не давала мне покоя, и я решил строиться. Как оказалось, действительно сооружение было возведено в кратчайшие сроки (3 дня). Мой гараж имеет размеры 4х62,х5 м. Крышу гаража делали двускатной. Возводили плитный фундамент с армированием. Сейчас на улице холодно, но в гараже поддерживается постоянная температура. Тепло не уходит через стены. Щелей и проступающей внутрь помещения влаги я не заметил.

Николай, 02.01.2016

Когда я в первый раз столкнулся с покупкой сэндвич панелей, то заметил большое различие цен в зависимости от фирм производителей, при относительно одинаковом качестве продукции. Наибольшая разница в ценах составила 22%, поэтому не стоит кидаться на первый попавшийся товар. Потратив немного времени можно заказать подходящие панели через интернет.

Сергей Петрович, 23.03.2016

Вопрос о незамедлительном строительстве нового гаража возник тогда, когда от бури упало дерево прямо на крышу.

В результате чего треснули несущие балки, повредилась стена. В таких случаях, как правило, денег не хватает, поэтому я стал думать, как быстро возвести качественный гараж. Друзья посоветовали возводить из сэндвич панелей. Я с недоверием отнёсся к этой идее, так как не считал сендвич панели надёжным материалом, а увидев проект строительства чуть было не отказался от этой затеи. Однако деньги заплачены, строительная бригада уже заказана, и я решил строиться. Результат превзошёл мои ожидания. Строение было возведено в считаные дни (4 суток), аккуратность и красота постройки меня поразили. Однако, всё ещё было недоверие относительно теплоизоляционных свойств. Вот уже несколько месяцев я пользуюсь гаражом. Несмотря на жаркое время, внутри гаража относительно прохладно.

Анатолий, 14.07.2016

Подготовительный этап: чертежи, размеры и проекты гаражей

Подготовка к строительству гаража из сэндвич панелей подразумевает проектирование будущей постройки с составлением чертежей и схем, выбор участка для строительства и подбор материала.

Для среднего легкового автомобиля оптимальный размер гаража — 6х4 м, при высоте 2,2–2,5 м. Эти параметры не являются каким-либо шаблоном или установленным правилом.

Размер конструкции гаража должен предусматривать удобный заезд транспортного средства, а также свободное передвижение водителя между автомобилем и стеной постройки.

Конструкция гаража из сэндвич-панелей для легкового автомобиля займёт примерно 35 кв.м

Из сэндвич-панелей можно возвести сооружение практически любой формы. Однако при строительстве гаражей чаще всего используются проекты, проверенные временем и другими владельцами.

Наиболее популярных конструкций гаражей из сэндвич-панелей не так много

Советы по выбору материала

При покупке сэндвич-панелей необходимо обратить внимание на следующие характеристики:

- Материал утеплителя. Наиболее распространены минеральная вата, стекловата, а также пенополистирол и полиуретан:

- Толщина изделия. Этот параметр весьма важен, так как толстые панели обладают лучшими теплоизоляционными свойствами.

Но у них есть два отрицательных качества: стоимость материала будет более высокой, а полезная площадь помещения уменьшится за счёт толщины плиты. Поэтому для каждого конкретного сооружения необходимо подобрать «золотую середину», которая будет зависеть от региона, требуемой степени теплонепроницаемости строения, бюджета и желания владельца.

Но у них есть два отрицательных качества: стоимость материала будет более высокой, а полезная площадь помещения уменьшится за счёт толщины плиты. Поэтому для каждого конкретного сооружения необходимо подобрать «золотую середину», которая будет зависеть от региона, требуемой степени теплонепроницаемости строения, бюджета и желания владельца. - Завод-изготовитель материала. При выборе качественной продукции среди многочисленных фирм-изготовителей, которых на сегодняшний день насчитывается более 200, следует обращать внимание на наличие сертификатов, отзывы покупателей, а также на техническое оснащение и использование современных технологий на этих предприятиях.

Обшивка сэндвич-панелей может выполняться из:

- Металла. Обычно такое покрытие изготавливают из тонких листов оцинкованной и нержавеющей стали. В свою очередь, металл покрывают полимерным слоем пластизоля, поливинилфторида, пурала или полиэстера. Кроме этих покрытий производители могут использовать алюминиевую фольгу, бумагу или ткань.

Панели с такой обшивкой изготавливают гладкими, накатанными, в форме волн либо трапециевидными.

Панели с такой обшивкой изготавливают гладкими, накатанными, в форме волн либо трапециевидными.Гараж лучше всего строить из сэндвич-панелей с металлической обшивкой

- Гипсокартона, ДВП, ЦСП или фанеры. Указанные материалы используют для покрытия одной из сторон плиты, другая обшивается металлом. Из таких плит лучше всего строить внутренние перегородки в помещении.

- ПВХ. Этот вид панелей широко используется в качестве отделочного материала для дверных проёмов и откосов на окнах. А также из него часто изготавливают перегородки в офисах и других подобных помещениях.

- Бумаги. В качестве дополнительного изолирующего слоя к бумаге добавляют полиэтиленовую плёнку или алюминиевую фольгу. На сегодняшний день можно встретить сэндвич-панели с бумагой, пропитанной битумом. Этот материал часто используется в качестве утеплителя для крыш, стен и фундамента. Такая обшивка обеспечивает надёжный барьер для испаряющейся влаги.

Алюминиевая фольга хорошо удерживает тепло и не пропускает влагу

В качестве полимерного покрытия поверхности сэндвич-панели может использоваться:

- Полиэстер.

Такой слой имеет маркировку в виде заглавных букв РЕ. Изготовителем рекомендовано использовать панели с этим покрытием во всех климатических зонах для конструкций, расположенных внутри помещений. Полимерное покрытие напыляют до толщины в 25 мкм, что придаёт материалу устойчивость при воздействии на него температур до 120 °С. Сэндвич-панели с этим покрытием бывают глянцевыми и матовыми.

Такой слой имеет маркировку в виде заглавных букв РЕ. Изготовителем рекомендовано использовать панели с этим покрытием во всех климатических зонах для конструкций, расположенных внутри помещений. Полимерное покрытие напыляют до толщины в 25 мкм, что придаёт материалу устойчивость при воздействии на него температур до 120 °С. Сэндвич-панели с этим покрытием бывают глянцевыми и матовыми. - Пластизоль. При производстве этого покрытия используют поливинилхлорид и пластификаторы. Маркируется оно заглавными буквами английского алфавита PVC и цифрой, которая обозначает толщину слоя в микрометрах. Преимущества пластизоля заключается в его универсальности. Сэндвич-панели с этим покрытием можно использовать как для внутренних работ, так и для наружных. Они обладают повышенной устойчивостью к механическим повреждениям, коррозии и вальцеванию металла.

- Полидифторионад. Это покрытие имеет маркировку PDVF. Полидифторионад, как и полиэстер, обладает устойчивостью к температурам до 120 °С, а также не изменяет свои физические и химические свойства при понижении температуры до -60 °С.

Панели с этим покрытием устойчивы к механическим повреждениям, агрессивным химическим веществам и коррозии.

Панели с этим покрытием устойчивы к механическим повреждениям, агрессивным химическим веществам и коррозии. - Пурал. Такие сэндвич-панели маркируются английским словом Pural. Основой для изготовления данного покрытия является полиуретан. Он обладает наибольшей устойчивостью к воздействию критических температур (от -60 до +120 °С), химическому воздействию, коррозии и ультрафиолетовому излучению. Благодаря высоким свойствам полиуретана эти панели чаще всего применяют для отделки и утепления наружных стен строений.

Сэндвич-панели с покрытием из пурала — лучший вариант для внешней отделки стен и кровли

По типу замкового соединения сэндвич-панели различаются по видам:

- Пазогребневое соединение. Другое его название — шип-паз.

- Скрытое или секретное крепление панелей.

- Крепление, именуемое «двойной затвор» (Z-lock). Это соединение образуется двумя наклонными шипами с пазами соответствующей формы.

- Крепление Roof-Lock, переводится как «запор крыши».

Такое крепление предотвратит разгерметизацию фальца при температурном расширении панели. Благодаря этому обеспечивается надёжная герметизация от проникновения влаги.

Такое крепление предотвратит разгерметизацию фальца при температурном расширении панели. Благодаря этому обеспечивается надёжная герметизация от проникновения влаги. - Крепление типа «фальцевый замок». Отличается крючкообразной формой замка, который позволяет плотно стягивать установленные панели.

Фотогалерея: виды соединений сэндвич панелей

Замковое соединение Roof-Lock

Скрытое совмещение панелейSecret-Fix

Замковое соединение Z-Lock или двойной затвор

Соединение фальцевой замок не требует дополнительных элементов

Замковое соединение шип-газ

Дополнительные материалы

Кроме сэндвич-панелей для строительства гаража потребуется:

- Бетонная смесь марки М200–250 для основания постройки.

- Обрезные доски или толстая фанера для опалубки.

- Арматурные прутья диаметром 12 мм для изготовления металлической решётки, которая укрепит фундамент.

- Битумная мастика.

Расчёт материалов

Прежде всего, необходимо узнать, сколько потребуется сэндвич-панелей. В качестве примера вычисления будут произведены для гаража с односкатной крышей. Размеры этого сооружения:

В качестве примера вычисления будут произведены для гаража с односкатной крышей. Размеры этого сооружения:

- длина — 7 м;

- ширина — 5 м;

- высота (со стороны ворот) – 3,6 м;

- высота с тыльной стороны — 2,4 м;

- ширина ворот — 2,7 м;

- высота ворот — 2,3 м.

Расчёт сэндвич-панелей для гаража

Поскольку постройка имеет односкатную крышу, её боковые стороны представляют собой трапеции с основанием 7 м и боковыми сторонами 3,6 и 2,4 м соответственно. Для удобства разделим каждую трапецию на простейшие фигуры — прямоугольник и треугольник. Вычисления будем проводить по каждой стороне отдельно, а результаты затем просуммируем.

Расчёт площади боковых сторон гаража для вычисления количества сендвич панелей

- Сначала необходимо вычислить площадь прямоугольника. Для этого воспользуемся соответствующей формулой: S=a·h, где a — длина стены, h — её высота. Подставим значения: S=7·2,4=16,8 м².

- Далее нужно рассчитать площадь прямоугольного треугольника.

Применяем известную формулу: S=(a·h):2. Подставим значения: S=(7·1,2):2=4,2 м².

Применяем известную формулу: S=(a·h):2. Подставим значения: S=(7·1,2):2=4,2 м². - Чтобы получить общую площадь одной боковой стены, полученные результаты необходимо сложить: 16,8+4,2=21 м². Так как в гараже таких стены две, нужно 21·2=42 м² сэндвич-панелей.

- Аналогично рассчитаем площадь тыльной стороны гаража по формуле S=a·h. Подставим значения: S=5·2,4=12 м².

- Вычислим площадь лицевой стороны Sл. Так как здесь расположены ворота, то их площадь Sв= 2,7·2,3=6,21 м² нужно будет вычесть из итогового результата. Площадь всей лицевой стены S=3,6·5=18 м², а Sл=S-Sв=18–6,21=11,79 м².

- Делаем расчёт крыши гаража: S=5·7=35 м².

- Чтобы узнать, сколько всего потребуется квадратных метров сэндвич-панелей для строительства гаража, необходимо сложить полученные значения площадей лицевой и тыльной стороны, боковых стен и крыши сооружения: 42+12+11,79+35=100,79 м².

Расчёт бетона для фундамента

При возведении гаража из сэндвич-панелей можно использовать два типа фундамента: ленточный или плитный. Ленточное основание располагается по периметру конструкции, а одна его полоса — от середины лицевой стороны до тыльной. Ширина и высота бетонной ленты будет иметь размеры 40х40 см. Чтобы узнать, сколько потребуется бетонной смеси для заливки этого фундамента, нужно воспользоваться формулой нахождения объёма куба, которая выглядит следующим образом: V=h³, где h — величины сторон высчитываемой фигуры. Сделаем расчёт по одной из трёх лент по длине гаража: V=0,4·0,4·7=1,12 м³. Умножим это значение на три: 1,12·3=3,36 м³.

Ленточное основание располагается по периметру конструкции, а одна его полоса — от середины лицевой стороны до тыльной. Ширина и высота бетонной ленты будет иметь размеры 40х40 см. Чтобы узнать, сколько потребуется бетонной смеси для заливки этого фундамента, нужно воспользоваться формулой нахождения объёма куба, которая выглядит следующим образом: V=h³, где h — величины сторон высчитываемой фигуры. Сделаем расчёт по одной из трёх лент по длине гаража: V=0,4·0,4·7=1,12 м³. Умножим это значение на три: 1,12·3=3,36 м³.

Ленточный фундамент для гаража имеет перемычку от середины лицевой стороны до тыльной

Теперь нужно высчитать количество бетонной смеси, необходимой для заливки ленты между полосами основания с тыльной и лицевой стороны. Для правильного расчёта следует вычесть три ширины ленты из ширины гаража: 5-(0,4+0,4+0,4)=3,8 м. Теперь нужно определить, сколько потребуется бетонной смеси для ленты длиной 3,8 м. Для этого используем формулу нахождения куба и подставляем значения: 3,8·0,4·0,4=0,608 м³. Так как сторон две, необходимо умножить на 2: 0,608·2=1,216 м³. Теперь общий объём бетона равен 3,36+1,216=4,576 м³.

Так как сторон две, необходимо умножить на 2: 0,608·2=1,216 м³. Теперь общий объём бетона равен 3,36+1,216=4,576 м³.

При расчёте плитного фундамента необходимо перемножить его длину, высоту и ширину. Высота этого основания составит 20 см. Подставим значения: V=5·7·0,2=7 м³.

Плитный фундамент — это сплошное основание, поэтому и расход бетона для него больше

Если в гараже предусматривается смотровая яма, из полученных значений необходимо вычесть её объём, который рассчитывается аналогично.

Расчёт арматуры для основания

Для укрепления плитного основания потребуется изготовить две металлические сетки из арматурных прутьев диаметром 12 мм. Этот материал будем рассчитывать в погонных метрах. Из арматуры изготавливается решётка, ячейки которой имеют размеры 15х15 см.

- По ширине гаража (перпендикулярно лицевой и тыльной стороне) уместится: 5:0,15=33,3 прута.

- Умножим это значение на длину гаража и получим величину в погонных метрах: 33,3·7=233,1 п.

м.

м. - Такие же действия проведём для вычисления количества материала по длине гаража: 7:0,15=46,6 прута (перпендикулярно боковым сторонам постройки).

- Вычислим количество погонных метров по длине: 46,6·7=326,2 п. м.

- Теперь сложим полученные длины прутьев: 233,1+326,2= 559,3 погонных метров арматуры для изготовления одной решётки для фундамента.

- Так как армирование будет проводиться в два слоя, всего потребуется 559,3·2=1118,6 погонных метров.

Необходимые инструменты

Для возведения гаража из сэндвич-панелей потребуются следующие инструменты:

- Совковая и штыковая лопата. Если позволяет территория, то для рытья траншеи удобно использовать мини-экскаватор с узким ковшом.

Копать траншею мини-экскаватором — быстрее и удобнее. Современные модели могут работать даже на очень ограниченных пространствах

- Садовый бур.

- Садовая тачка для вывоза земли.

- Молоток.

- Шуруповёрт.

- Ножницы по металлу.

- Ручная циркулярная пила.

- Ножовка.

- Бетоносмеситель.

Заливка траншеи требует большого количества бетона. Для его получения лучше использовать бетоносмеситель

- Ёмкости для воды.

- Рукав для подачи бетонной смеси.

- Кусачки.

- Сварочный аппарат.

Сварочный аппарат нужен для изготовления арматурного каркаса

- Строительный уровень со спиртовым индикатором.

- Измерительная рулетка.

- Колья и шнур.

Пошаговая инструкция по изготовлению гаража из сэндвич-панелей

Когда подготовлены все инструменты, куплены необходимые материалы, а участок для возведения гаража расчищен и выровнен, можно приступить к строительным работам. Весь процесс возведения гаража из сэндвич панелей разделяется на три основных этапа:

- Закладка фундамента.

- Установка каркаса гаража.

- Монтаж стеновых и кровельных сэндвич панелей.

Заливка бетонного основания

Перед началом любых земельных работ следует провести разметку на участке. Для этой цели удобно использовать шнур и вбитые в землю колья. Натянутая бечёвка создаст идеально ровную линию. При необходимости разметку легко убрать и установить заново.

Для этой цели удобно использовать шнур и вбитые в землю колья. Натянутая бечёвка создаст идеально ровную линию. При необходимости разметку легко убрать и установить заново.

Для установки ленточного основания потребуется:

- Выкопать траншею по периметру и середине будущего гаража. Размеры траншеи: глубина 40 см и ширина 40 см. Если грунт на месте застройки нестабилен, потребуется изготовить более глубокий фундамент. Для этого применяют столбчато-ленточное основание или винтовые сваи.

- Когда траншея выкопана, её дно и стены необходимо разровнять. В случае столбчато-ленточного основания на дне траншеи необходимо выкопать ямки глубиной 40 см и диаметром 30 см. Для этого удобно воспользоваться садовым буром.

Траншея для ленточного фундамента должна иметь ровное дно

- Внутрь засыпаем влажный песок, который нужно утрамбовать до получения равномерного слоя толщиной не менее 10 см.

- Над песчаной подушкой засыпаем слой гравия аналогичной толщины. Песчаная и гравийная прослойка предотвратят деформацию и повреждение бетонного основания во время вспучивания грунта при замерзании, амортизируя его.

Песчано-гравийная подушка ленточного фундамента используется в качестве дренажной системы под основанием

- Теперь необходимо изготовить опалубку для заливки бетона. Для этого используем обрезные доски, которые сбиваем в щиты шириной не менее 15 см.

- С помощью упоров, укосов и распорок устанавливаем опалубку вдоль края траншеи.

- Дно и стены траншеи покрываем изолирующим материалом — рубероидом или обычным плотным полиэтиленом. Необходимо, чтобы изолирующий слой покрывал не только дно и стены траншеи, но и внутреннюю поверхность опалубки. Удобно устанавливать изоляцию с запасом, так как через некоторое время после заливки бетона, его нужно будет накрыть.

- Если применяется столбчато-ленточный фундамент, то хорошей изоляцией для столбов может послужить труба из асбестоцемента или свёрнутый рубероид.

- Будущее бетонное основание необходимо обязательно укрепить армированием. Для этого используют арматурные прутья диметром от 10 до 12 мм.

Из этого материала нужно изготовить объёмную конструкцию в виде четырёх соединённых между собой прутов. Ширина между стержнями должна составлять 20 см. Армирование требуется и для столбов основания. В качестве соединительного элемента используются фрагменты металлических прутьев, которые скрепляются между собой с помощью сварки или проволоки.

Из этого материала нужно изготовить объёмную конструкцию в виде четырёх соединённых между собой прутов. Ширина между стержнями должна составлять 20 см. Армирование требуется и для столбов основания. В качестве соединительного элемента используются фрагменты металлических прутьев, которые скрепляются между собой с помощью сварки или проволоки. - Готовую металлическую конструкцию укладываем на дно траншеи. Следует учесть, что металлический каркас не должен касаться дна траншеи, поэтому его необходимо установить на небольшой возвышенности. Для этого удобно использовать половинки кирпичей или другие обломки.

Установка опалубки и армирующего каркаса для фундамента для крепления основания

- Теперь можно заливать бетонную смесь. В процессе заливки бетона будут образовываться пузыри с воздухом. Если их не удалить, то фундамент станет хрупким. Поэтому необходимо произвести штыкование незастывшего бетона с помощью прута, стержня или ровной палки.

- Разравниваем верхний край жидкого основания.

Через сутки нужно накрыть фундамент полиэтиленом. Бетонная смесь застынет в период от 3 до 4 недель, а в холодное время потребуется подождать до 6 недель.

Через сутки нужно накрыть фундамент полиэтиленом. Бетонная смесь застынет в период от 3 до 4 недель, а в холодное время потребуется подождать до 6 недель.Основание из застывшего фундамента готово для установки цокольного уровня

- В качестве ленточного основания можно использовать кладку из кирпичей или бетонных блоков.

Для установки плитного фундамента необходимо:

- Выкопать котлован глубиной 30 см.

- Разровнять и утрамбовать его дно.

- Засыпать равномерный слой песка, сверху которого поместить слой гравия. Оба слоя должны иметь толщину 10 см.

Котлован под плитный фундамент надо равномерно засыпать песком, а затем гравием

- Изготовить опалубку из широких досок или толстой фанеры.

- Установить опалубку на дно, прижимая деревянные поверхности к стенам котлована.

- Застелить дно котлована толстым полиэтиленом так, чтобы его края могли покрыть стены.

- Из арматурных прутьев диаметром 10–12 мм изготовить две металлические решётки.

Ячейки такой сетки должны иметь размеры 15х15 см. Места пересечений арматуры следует укрепить проволокой, пластиковыми хомутами или сваркой.

Ячейки такой сетки должны иметь размеры 15х15 см. Места пересечений арматуры следует укрепить проволокой, пластиковыми хомутами или сваркой. - Уложить армирующие сетки в котлован. Арматура не должна касаться дна, поэтому между решётками в шахматном порядке прокладывают кирпичи.

Армирование плитного фундамента. Основание под гараж в виде одной плиты

- Залить бетонную смесь. Удобно использовать специальный рукав для подачи бетона. В этом случае заливка производится равномерно. Смесь должна полностью покрыть арматурную решётку.

- Разровнять незастывшую смесь. Через сутки накрыть основание полиэтиленом.

- На протяжении нескольких дней фундамент нужно смачивать для равномерного застывания.

- Фундамент будет готов для дальнейших строительных работ через 3–4 недели.

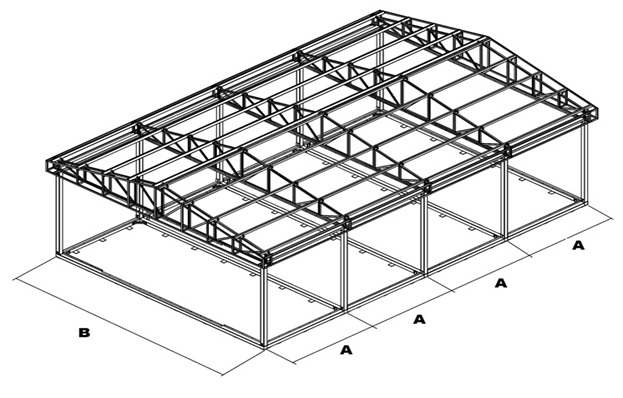

Установка каркаса гаража

Следует отметить, что каркас можно изготовить из древесины и из металла. В первом случае необходимо использовать брусья сечением 100х100 мм. Древесина должна пройти предварительную обработку противогрибковыми пропитками и антисептическими средствами. В качестве соединительных элементов и крепежей в этом случае используются металлические уголки и накладки.

В качестве соединительных элементов и крепежей в этом случае используются металлические уголки и накладки.

При возведении металлического каркаса используется стальной профиль в виде уголков или прямоугольной трубы. В качестве соединений применяется сварка или болты. Понадобятся также оцинкованные п-образные профили, которые крепятся и соединяются с помощью саморезов различной длины или заклёпками.

Перед установкой металлических элементов каркаса бетонное основание необходимо покрыть гидроизоляционным материалом. Для этого используется рубероид, свёрнутый в два слоя.

К фундаменту необходимо закрепить цокольный ригель. Для этого используются специальные дюбели и анкеры для твёрдых материалов. Цокольная часть конструкции должна быть тщательно сбалансирована по горизонтали и вертикали, так как от этого зависит правильная геометрия всего каркаса.

Затем, начиная от углов, устанавливаются несущие стойки. Между ними на расстоянии от 50 до 80 см закрепляют промежуточные стойки с горизонтальными перемычками. Следует учесть, что в металлических конструкциях расстояние между стойками не может быть более чем 300 см.

Следует учесть, что в металлических конструкциях расстояние между стойками не может быть более чем 300 см.

Сборку каждой стенки конструкции рекомендуется осуществлять на ровной поверхности в горизонтальном положении. После этого собранный элемент конструкции поднимают и закрепляют в цоколе и по углам каркаса.

По такому же принципу собираются и устанавливаются элементы каркаса крыши.

Металлический каркас гаража из сэндвич панелей с использованием п-образного профиля

После общей сборки конструкции проверяется её целостность и прочность. Затем приступают к монтажу сэндвич-панелей.

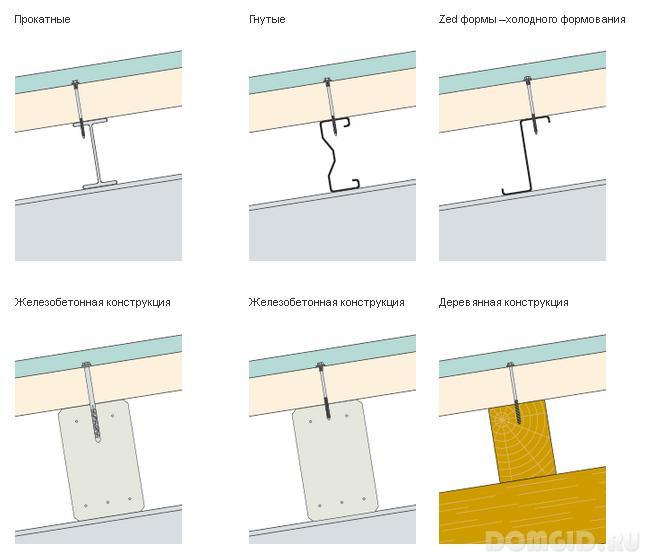

Монтаж стеновых и кровельных сэндвич-панелей

При монтаже сэндвич-панелей необходимо изолировать их края от соприкосновения с открытым фундаментом, поэтому его накрывают слоем пластичной изоляции.

Вертикальная установка панелей осуществляется путём их крепления саморезами к верхнему и нижнему профилю. При необходимости в качестве соединительных элементов могут использоваться металлические накладки.

Фиксация панелей производится с помощью специальных саморезов с прокладкой около пресс-шайбы. Вкручивание таких саморезов должно проводиться строго перпендикулярно поверхности панели. В противном случае могут появиться щели, сквозь которые внутрь панели проникнет влага.

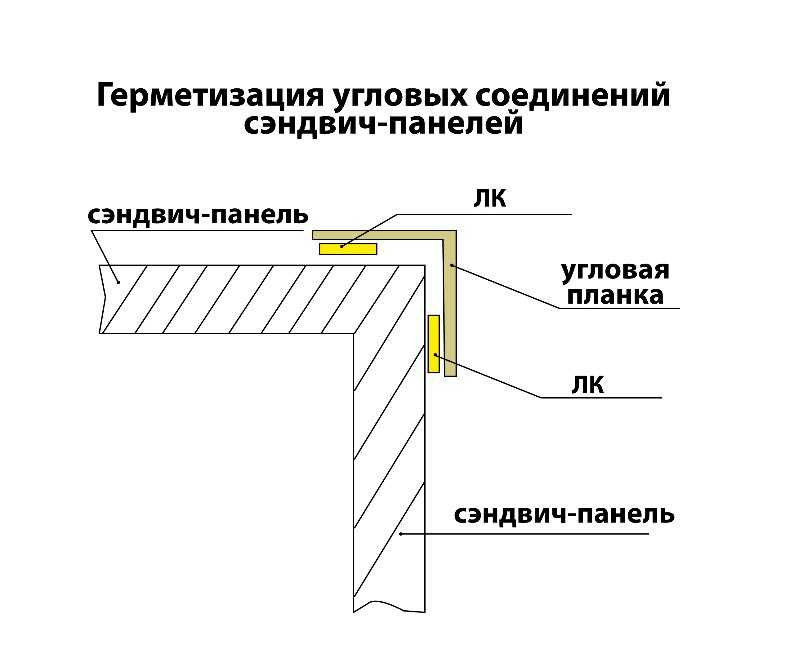

На стыки плит, а также на места замкового соединения необходимо нанести герметик, который дополнительно укрепит плиты и создаст надёжный гидроизоляционный слой.

Герметизация стыков сендвич панелей для предовтращения проникновения влаги

Монтаж сэндвич-панелей нужно осуществлять от угла каркаса. Первая панель станет направляющей для остальных, поэтому её необходимо тщательно выровнять с помощью уровня. В процессе выставления панелей удобно пользоваться струбцинами.

Следует учесть, что зажимать панель струбциной ближе чем на 5 см к её краю не рекомендуется. Расстояние между саморезами на одной панели не должно быть менее 50 см.

Особое внимание нужно уделять угловым швам, которые закрываются специальным стальным элементом.

Угловой элемент сэндвич панелей. Эта деталь защитит края плит от внешних факторов

После установки всех панелей в местах соединения панелей и цокольной части по всему периметру конструкции проводятся изоляционно-утеплительные работы. Для этого в указанных местах устанавливается цокольный отлив и нащельник.

Цокольный отлив и нащельник для изоляции от влаги и внешних факторов

При установке панелей на крышу гаража следует сделать свес на 25–30 см относительно кровли. На него, в свою очередь, устанавливаются водосборные желоба. Все щели и зазоры в конструкции из сэндвич панелей необходимо закрывать специальными профильными элементами.

Как переместить гараж из сэндвич-панелей

Так как конструкция гаража из этого материала имеет относительно малый вес, то при перемещении она никак не пострадает.

Чтобы иметь возможность передвинуть гараж из сэндвич-панелей, необходимо изначально предусмотреть в его каркасе проушины для подъёмного крана. Для перемещения самих сэндвич-панелей можно использовать вакуумные захваты.

Вакуумные захваты для транспортировки сэндвич панелей

Такая конструкция из сэндвич-панелей будет прочной и крепкой: если вы попробуете её разобрать, то вам удастся снять только наружную обшивку углов и щелей. Места стыков плит надёжно склеены герметиком либо монтажной пеной, поэтому панели будут деформироваться, но не расстыкуются при попытке их разъединения.

Видео: как построить гараж из сэндвич панелей своими руками

Разобравшись с таким надёжным и эффективным строительным материалом, как сэндвич-панели, вы сможете самостоятельно возвести надёжный и эстетичный гараж. Используйте нашу поэтапную инструкцию для того, чтобы выполнить все необходимые технологические операции, и храните ваш автомобиль под надёжной защитой.

Сэндвич-панели и перфорированные алюминиевые панели

Наши перфорированные решетчатые пластины или системы опорных рам являются идеальной основой для гибкой конструкции измерительных приспособлений и устройств. Они изготовлены из алюминия и доступны в натуральном или черном цвете.

Они изготовлены из алюминия и доступны в натуральном или черном цвете.

Поворотная рама для сканбокса

Поворотные рамы служат основой для воспроизводимого монтажа различных взаимозаменяемых модулей. Поворачивая раму, у вас есть возможность подбирать различные части автомобиля с помощью самых маленьких адаптеров из положения автомобиля. Этот тип монтажа обеспечивает максимально возможный зазор для вашей измерительной техники.

К запросу

Базовая рама, например. окно сканирования

Базовые рамы служат основой для воспроизводимого размещения различных взаимозаменяемых модулей, а также дополнительной возможности позиционирования мишеней или сканирующих меток.

К запросу

Вертикальная перфорированная решетчатая пластина в конструкции сэндвич-рамы

Сетка 100, 200 мм (другие сетки по запросу заказчика)

PPS или система разжимных оправок 30° или 45°.

Специальная обработка по запросу

- Схема сверления, со стальной вставкой/втулкой:

- 16Ф7/М8

- 20Ф7/М10

- Опции:

- Системы воздушных подшипников

- Роликовые системы

- пневматические/электрические фрикционные приводы колес

- Вспомогательные приспособления / рельсы

К запросу

Перфорированная решетчатая пластина с горизонтальной сэндвич-рамой

Сетка 100, 200 мм (другие сетки по запросу заказчика)

PPS или система разжимных оправок 30° или 45°.

Специальная обработка по запросу

- Схема сверления со стальной вставкой/втулкой:

- 16Ф7/М8

- 20Ф7/М10

- Опции:

- Системы воздушных подшипников

- Роликовые системы

- пневматические/электрические фрикционные приводы колес

- Вспомогательные приспособления / рельсы

К запросу

Сплошная алюминиевая решетчатая пластина

Сетка 25, 40, 50, 100, 200 мм (другие сетки по запросу заказчика)

PPS или система разжимного стержня 30° или 45°.

Специальная обработка по запросу

- Схема сверления алюминия:

- 12.5Х7/М6

- 20Х7/М10

- Со стальной вставкой/втулкой:

- 16Ф7/М8

- 20Ф7/М10

К запросу

Поворотный стол с горизонтальной или вертикальной решетчатой пластиной

Поворотный стол с вертикальной или горизонтальной макетной доской для позиционирования и лучшего доступа к КИМ или сканирующему блоку.

Универсальность:

от небольших отдельных деталей и полных боковых частей до целых кузовов автомобилей

К запросу

Мы используем файлы cookie на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Если вам еще не исполнилось 16 лет, и вы хотите дать свое согласие на волонтерские услуги, вы должны попросить разрешения у родителей или опекунов. Персональные данные могут быть обработаны (например, IP-адреса), например. для персонализированной рекламы и контента или измерения рекламы и контента. Для получения дополнительной информации о том, как мы используем ваши данные, ознакомьтесь с нашей Политикой конфиденциальности. Вы можете отменить или изменить свой выбор в любое время в настройках.

Информация о файлах cookie Политика конфиденциальности Выходные данные

Коттедж из сэндвич-панелей | Компания «Раута»

Строительство одноэтажных домов из сэндвич-панелей по бескаркасной технологии «Раута» позволяет в кратчайшие сроки построить современное, энергоэффективное и долговечное здание.