Видео: Как сделать гнутые мебельные фасады из МДФ

Биржа ProСтанки

Добавлено: 20.03.2010 в 08:13

Продолжительность: 06:56

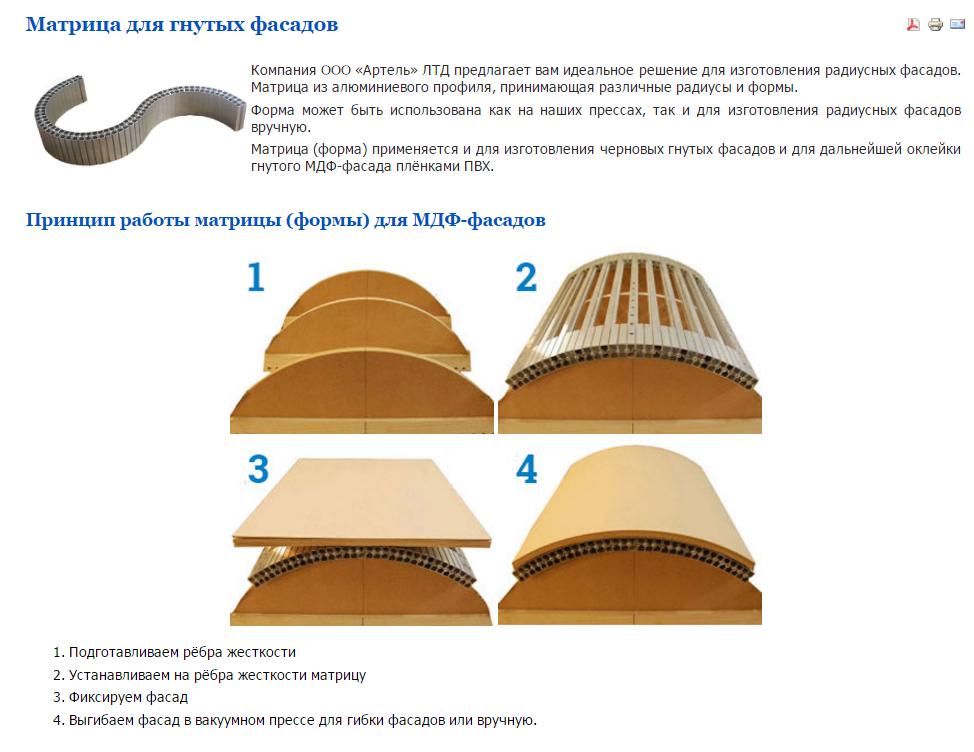

Мембранный термо-вакуумный пресс ПГФ-1300 С предназначен для изготовления радиусных (гнутых) фасадов и их облицовки пленкой ПВХ. Также данный пресс может служить для прессования прямых фасадов пленкой ПВХ, пластиком, шпоном, текстурной бумагой. * Применяется для изготовления гнутых фасадов из МДФ * На всех прессах в качестве нагревательных элементов используются кварцевые теплоизлучатели * Простота в эксплуатации и невысокая стоимость * Сервисное гарантийное и послегарантийное обслуживание * Обучение специалистов работе на оборудовании * Возможно каширование, шпонирование изделий.

Комментарии

0Оставить комментарий

Интересные статьи партнеров

Скульптор и дизайнер из Австралии Мэтью Хардинг

Идея для лазерной гравировки: Уникальные скалки с трафаретами

Горячее цинкование: Как это работает

Пусконаладка оптоволоконного лазера для резки труб LF60M/1500 Raycus в Белгороде

Пусконаладка оптоволоконного лазерного трубореза с сервостолом и активной поддержкой труб STL-T6022/2000 Raycus Servo Nesting в Чебоксарах

Мэтт Уилсон использует переработанное столовое серебро и металлолом для создания прекрасных скульптур

Извилистые скульптуры животных из древесины и металлического хлама

Как сделать столешницу для барной стойки из дерева инкрустированную керамической плиткой

Поставка и запуск гидравлического листогибочного пресса HPB-K 100/3200 в Александрове

Похожее видео

Для отправки комментария необходимы Ваши имя и E-mail адрес.

Радиусные фасады МДФ для кухонной и корпусной мебели

Подробнее…

Подробнее…

Подробнее…

Радиусные фасады на заказ

Компания РМК-стиль занимается изготовлением мебельных фасадов на заказ. Производственные мощности и применяемые технологии позволяют реализовывать сложные и эксклюзивные проекты, так и массовый выпуск типовой продукции по заявкам производителей корпусной и кухонной мебели.

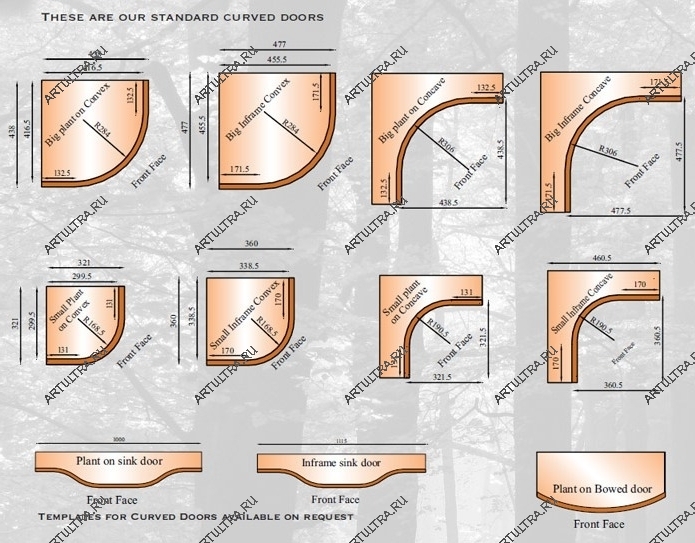

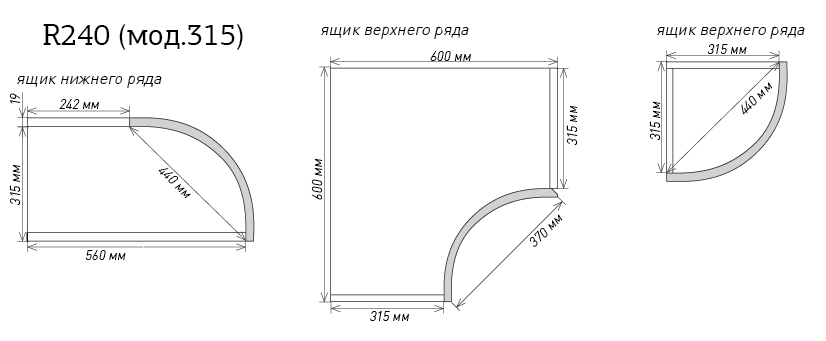

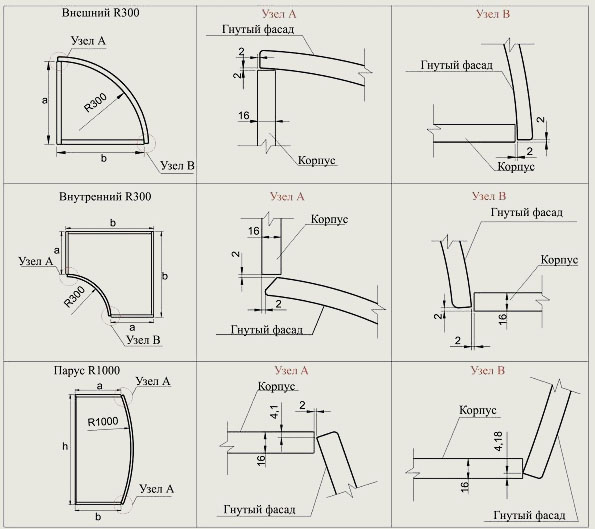

Кухонные фасады из ХДФ с фрезеровкой

Предлагаем Вам ознакомиться с линейкой плоских и радиусных фасадов ХДФ для кухонной мебели. Изделия имеют стандартные размеры по высоте и ширине и толщину 16 или 18 мм, предлагаются кашированными с внутренней стороны под дальнейшую отделку. Радиус гнутых фасадов – R300 мм. Ниже представлены варианты фрезеровок и размерный ряд кухонных фасадов…

Размеры радиусных фасадов с фрезеровкой

Любое пересечение высоты с шириной является стандартом.

Размеры плоских фасадов с фрезеровкой

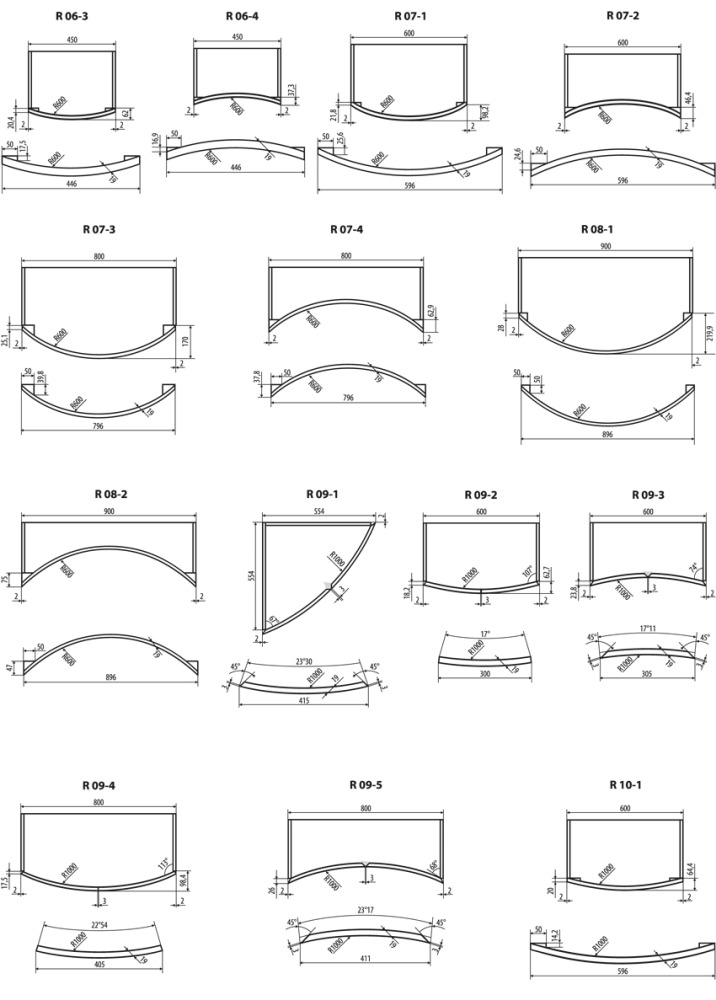

Радиусные фасады с горизонтальной/вертикальной фрезеровкой

Рифленые или волнистые фасады в последнее время приобретают все большую популярность. Полосы могут располагаться вертикально или горизонтально. Рифленый декор может занимать всю поверхность фасадов либо выступать акцентом, например на кухонном портале (см.фото). За счет одинакового шага создается определенный ритм и последовательность. Шаг фрезеровки может быть минимальным или наоборот 2-3 крупные полосы на целый фасад. Конечно, радиусные фасады тоже могут быть рифлеными и волнистыми 🙂

Полосы могут располагаться вертикально или горизонтально. Рифленый декор может занимать всю поверхность фасадов либо выступать акцентом, например на кухонном портале (см.фото). За счет одинакового шага создается определенный ритм и последовательность. Шаг фрезеровки может быть минимальным или наоборот 2-3 крупные полосы на целый фасад. Конечно, радиусные фасады тоже могут быть рифлеными и волнистыми 🙂

Радиусные фасады с интегрированной ручкой

Ничто не сравнится с фантастическим стилем и дизайном кухонь без ручек. Четкие линии фасадов без ручек хорошо смотрятся на небольших кухнях, визуально увеличивая пространство. В просторных комнатах фасады со скрытыми ручками создают ощущение воздушности.

Кухонные фасады со скрытыми ручками имеют J — образный паз, который фрезеруется в торце двери. Интегрированная конструкция скрытой ручки позволяет легко открывать двери, сохраняя при этом обтекаемый и лаконичный вид. Этот уникальный дизайн означает, что вы не прикасаетесь к дверце, поэтому глянцевая поверхность остается чистой.

Принимаем заказы на изготовление радиусных фасадов ХДФ с интегрированными скрытыми ручками толщиной 22-25 мм.

J-образный паз вибирается нашей стандартной профильной фрезой «Ручка» ARDEN 502831.

Возможно изготовление скрытой ручки по чертежам заказчика с условием предоставления фрезы.

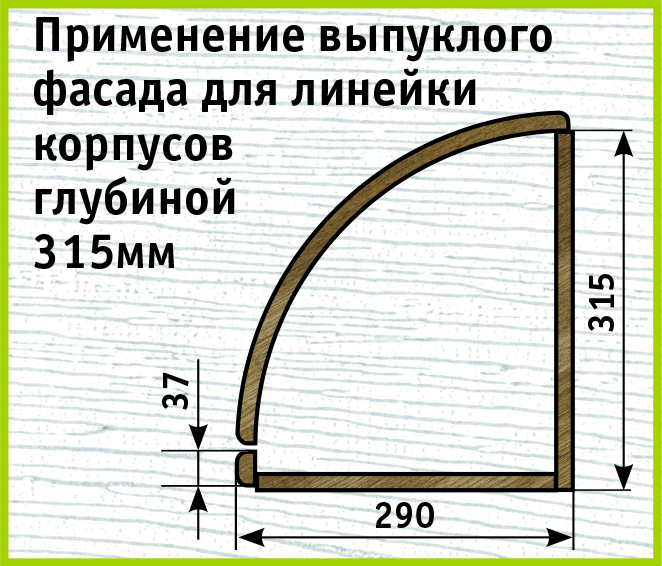

Корпусная программа для радиусных фасадов ХДФ

Выберите подходящий для Вас модуль …

… мы изготовим для него радиусную панель в размер!

ПРИМЕРЫ КОМБИНИРОВАНИЯ РАЗЛИЧНЫХ МОДЕЛЕЙ ШКАФОВ С ГНУТЫМИ ФАСАДАМИ

- Программа предназначена для производителей кухонной и корпусной мебели.

- В данной программе представлены модели шкафов, в которых используются гнутые фасады.

- Программа сформирована из наиболее востребованных радиусных панелей ХДФ – 242, 300, 450, 600, 1000 мм, «волна».

- Панели изготавливаются из ХДФ и предлагаются кашированными с внутренней стороны под дальнейшую отделку.

- Полученное радиусное изделие имеют стандартные размеры по высоте 2400 мм и толщину 16 или 18 мм.

Варианты применения панелей

Остались вопросы?

Оставьте заявку!

Связаться с нами можно любым удобным способом.

Пишите в онлайн консультант, на почту, позвоните или воспользуйтесь формой обратной связи.

+7 (968) 947-47-38

+7 (495) 920-60-30

Ваше имя

Телефон

E-mail

Сообщение

Как сделать гнутые двери из МДФ. Технология изготовления гнутых фасадов. Изготовление гнутого фасада

Плита МДФ, будучи достаточно прочным, удобным в обработке и достаточно чистым с точки зрения экологии материалом, широко используется в производстве мебели для кухонь и ванных комнат. Его удобно использовать и при изготовлении мебели своими руками.

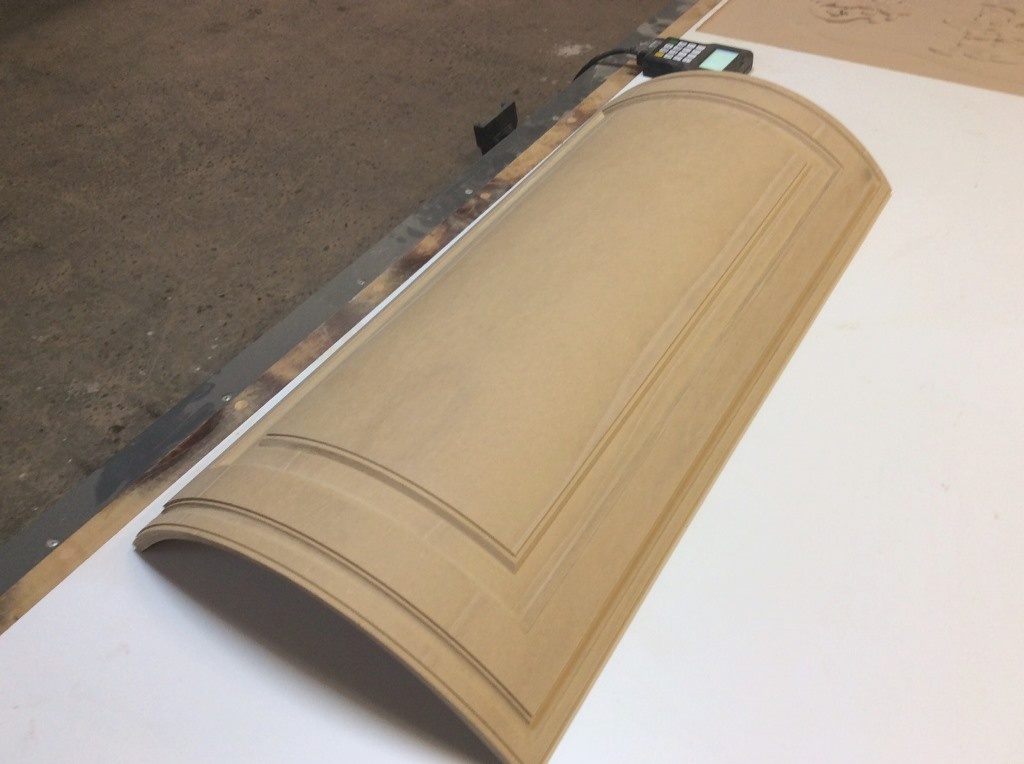

Иногда, как в данном конкретном случае, возникает необходимость сделать гнутые фасады, чего только не купишь в магазине. Хочу рассказать, как я делал из МДФ гнутые фасады для шкафчика под круглую раковину-умывальник в ванной.

Как сделать гнутые фасады из МДФ

Для изготовления гнутых фасадов будем использовать два листа МДФ толщиной 9мм – один для внутреннего фасада, а другой – для внешнего. Фасад будет гладким и с внутренней, и с внешней стороны.

Просто согнуть плиту из МДФ под небольшой радиус, да еще так, чтобы она оставалась в таком состоянии, не получится. Придется сделать надрезы на нем поперек сгиба.

Сначала делаем выкройку. В моем случае шаблоном послужили полки будущей тумбы под мойку. Листы МДФ нужно отрезать с запасом по длине и ширине: лишнее засохнете, а недостающее вряд ли получится. Не забывайте, что внешний радиус гнутых фасадов больше внутреннего, поэтому и внешняя заготовка должна быть длиннее.

Находим центры обеих заготовок и отмечаем линии обводки по высоте с обеих сторон заготовок: по этим линиям потом будем совмещать заготовку перед склейкой.

Нанесите разметку для пропилов перед тем, как перевести полукруг в прямую плоскость. Каждая линия должна отступать одна от другой на 5 мм.

Настроить дисковую пилу. Так, чтобы не прорезать плиту слишком глубоко, а недостаточная глубина реза затруднит изгиб и плита может даже сломаться. Он не должен быть примерно 1 мм.

Совет: Прежде чем приступить к изготовлению стержней на заготовках для гнутых фасадов, потренируйтесь на ненужной обрезке МДФ необходимой длины. Нанесите на них разметку, выпилите через каждые 5 миллиметров, прикрепите одну полоску к шаблону срезами наружу, а другой срез на нее сверху.

Теперь вы будете точно знать, сколько надрезов сделать на каждой из заготовок до перехода из полукруга в плоскость. Вы также увидите, что где-то, может быть, и не нужно делать надрезы через каждые 5 мм, и вы можете вырезать часть.

Делая подачи в заготовках, опилки не выбрасывайте – они тоже понадобятся.

Заполните прорези на обеих заготовках макаронными изделиями из смеси столярного клея и опилок. Паста должна быть такой консистенции, чтобы ею можно было легко заполнить порезы, но в то же время не слишком жидкой.

Разводим клей небольшим количеством воды и, смачивая им кисть, проходим по обеим заготовкам, разглаживая пасту и удаляя остатки опилок.

Накладываем внутреннюю заготовку на шаблон.

Top размещает наружную заготовку, которая сочетается с передовыми линиями в центре заготовок.

Прибиваете заготовку один к другому тонкими зубчиками – без фанатизма, чтобы гвоздики потом легко выдергивались. Пусть вас не смущает, что от гвоздей останутся дырки: гнутые фасады еще нанесут, зашпаклевают и покрасят.

Стягиваем все хозяйство хомутами, и оставляем до полного высыхания.

Высушенную заготовку нарезаем как надо, крепим усилители на двери для установки фурнитуры, шлифуем края.

Вот и все, гнутые фасады из МДФ готовы к отделке.

Как видите, сделать гнутые фасады Задача не самая быстрая и простая, зато у вас будет уникальная мебель, которой нет больше ни у кого.

Часто в процессе ремонтных работ возникает необходимость получения криволинейных поверхностей изделий из дерева. Как согнуть доску так, чтобы место изгиба было прочным и не треснуло в процессе гибки? Что же делать, если вы решили делать капитальный ремонт Своими руками, не стоит отступать перед такими трудностями. В этой статье мы подробно поговорим о том, как придать древесному материалу криволинейную форму.

Как согнуть дерево?

Нет, наша задача вовсе не в том, чтобы прогнуть то, что не является послушным растением. Речь идет о деревянных строительных материалах. Как согнуть дерево, чтобы оно было изогнутым, а не сломанным? Фиговый способ деревянных изделий известен с давних времен: для придания дереву формы нужны только тепло и влага, под воздействием которых пластичность материала со всеми вытекающими отсюда последствиями повышается. Как согнуть дерево? ВОТ ЕГО Б. горячая вода (

Чем выше температура, тем быстрее древесина сдается и может гнуться. Увлажненная и теплая древесина может изгибаться под действием груза (концы доски укладываются на опоры), а груз размещается на месте будущего. Высушенная древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как согнуть дерево, на этом вопросе можно остановиться подробнее.

Чем выше температура, тем быстрее древесина сдается и может гнуться. Увлажненная и теплая древесина может изгибаться под действием груза (концы доски укладываются на опоры), а груз размещается на месте будущего. Высушенная древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как согнуть дерево, на этом вопросе можно остановиться подробнее.Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть растягивается, вогнутая – сжимается. И на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается на треть, а к растяжению — всего на пару процентов . Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать, что разные виды Вуда по-разному реагируют на изгиб. Например, такие породы, как дуб, лиственница, клен — плохо, а бук, ясень, орех — хорошо. Так что прежде чем думать, как согнуть доску, определитесь с древесиной, из которой она изготовлена.

Так что прежде чем думать, как согнуть доску, определитесь с древесиной, из которой она изготовлена.

Как согнуть фанеру, двп, мдф

В домашних условиях Фанер сгибается путем повышения его влажности, последующего утюга (потребуется утюг), и закрепления в шаблоне. Шаблоном может служить любой элемент каркаса И совсем не обязательно его форма должна быть криволинейной. Крепится к шаблону изделия через скотч. Можно зажать изгиб Фанеру между двумя стойками, для придания ей согнутой формы веревкой, проведя их через изделие в нескольких местах по радиусу закругления. Фанер можно использовать только после того, как он высохнет. Вроде как прогнуться к Фанеру, разобрались – идем дальше.

Как согнуть ДВП? Техника та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо согнуть тонкие листы (не более 5 мм) и склеить их между собой, , либо использовать гибкую МДФ , в которой с одной стороны есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе их накладывают друг на друга фрезерованными сторонами, после чего склеивают. Вот, собственно, и все!

При изгибе их накладывают друг на друга фрезерованными сторонами, после чего склеивают. Вот, собственно, и все!

Читайте также

Любое здание начинается с фундамента, и баня не исключение из правил. Ленточные, плитные, столбчатые – разновидностей основания множество. Но как выбрать вариант, который будет оптимальным? То самое решение, позволяющее сэкономить на устройстве фундамента без ущерба для его качества? Ответы на эти вопросы ищите в нашем обзоре. | |

Лестницы в доме могут стать значимым дизайнерским элементом интерьера. Вашему вниманию предлагается более десяти вариантов оформления лестниц: от простых до сложных. Одни идеи подходят для реализации в небольших двухуровневых квартирах и загородных постройках, другие будут более уместны в просторных коттеджах. Выбирать! |

МФД Достаточно удобный материал, применяемый для изготовления мебели, в том числе изделий необычной формы. Можно согнуть МФД, но это процедура, которая потребует много сил. Для создания гнутых фасадов замечательным решением станет толщина 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые будут соединяться в один (внешний и внутренний листы).

Можно согнуть МФД, но это процедура, которая потребует много сил. Для создания гнутых фасадов замечательным решением станет толщина 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые будут соединяться в один (внешний и внутренний листы).

Как согнуть панель МФД в домашних условиях?

Не во всех случаях нужно отделять только прямую поверхность. Если есть фантазия, то можно создавать декоративные элементы круглого или полускрытого профиля, разнообразного стиля, но что делать с панелями МДФ, имеющими прямоугольный профиль.

Как показывает практика, гнуть такой отделочный материал более чем возможно, но при условии тонкости панелей. Толщина их должна быть не более 3 мм и только под покраску.

Чтобы согнуть панель МДФ, сделайте резцы листа поперек сгиба. Для того чтобы все прошло гладко, нужно сделать шаблон, который позволит листам держать форму. Далее необходимо отрезать куски листа ЛФД определенного размера, но лучше брать с запасом (в первую очередь это касается наружного листа), тогда легко можно все лишнее отрезать.

Затем на места сгиба через каждые 5 мм наносим линии. Далее берем плиту диска и вставляем настройки так, чтобы она не образовалась примерно на 1 мм. Далее собираем опилки, после чего смешиваем их со столярным клеем и заливаем этой смесью отверстие. Так как смесь должна напоминать Cashitz, вам нужно заполнить отверстия шпателем.

Остатки клея и опилок удаляются следующим образом: Смочите кисть в воде и обработайте ею поверхность, тщательно разглаживая пасту. Положите листик на шаблон и аккуратно придумайте гвозди, которые в последствии будут удаляться (не стоит их слишком сильно забивать). Далее снимаем заготовку, обрезаем все лишнее, цепляем фурнитуру, красим и шлифуем.

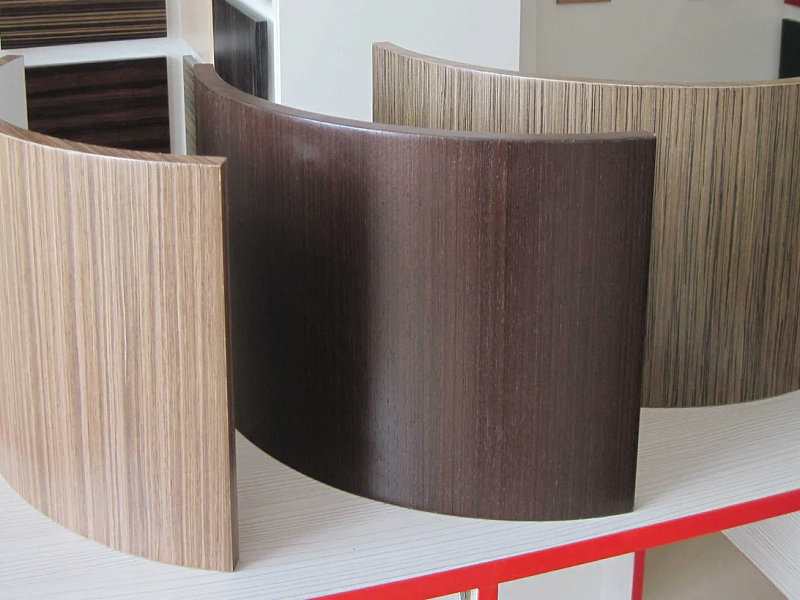

В настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельного гарнитура. Округлые формы позволяют получить новые дизайнерские решения и создать гармоничную завершенность мебельной архитектуры интерьера.

Как согнуть МДФ?

Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технологии изготовления гнутых фасадов используется специальный Мастер Форма Плита МДФ, Топан Форма и так далее толщиной 8 мм. С одной стороны имеет прорезь с интервалом около 5 мм, за счет чего легко спит и сохраняет приданную форму. Склеив по шаблону две заготовки тыльной стороной друг к другу, после соответствующей доработки можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формовании в стопку тонких листовых элементов, склеивании литых элементов и дальнейшей их гибке в специальных формах до окончательного высыхания клея.

Самым ответственным элементом технологии гнутых фасадов из МДФ является изготовление каркаса-шаблона. Радиус шаблона должен быть примерно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ продолжает задуваться в течение двух недель. В ширине должны быть предусмотрены крепления. В качестве материала для шаблона можно использовать остатки ДСП.

В ширине должны быть предусмотрены крепления. В качестве материала для шаблона можно использовать остатки ДСП.

Фасады гнутые из МДФ Как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя, можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду изнутри.

Заготовки для гнутых фасадов вырезают на форматно-раскроечном станке с припуском на закрепление на шаблонной раме и дальнейшую обработку.

Листы ДВП или ХДФ с роликами покрываются клеем и складываются в стопку, а затем вся стопа фиксируется саморезами на шаблоне. Полученная конструкция укладывается вакуумным прессом и покрывается силиконовой мембраной. Процесс склеивания происходит в вакууме и продолжается при температуре рабочей поверхности 40-60°С не менее 40-60 минут.

Полученные изогнутые заготовки после полного остывания отправляются на циркулярную пилу для обрезания подошвы и доведения до нужного размера.

Фрезерование кромки При отсутствии более сложного оборудования Изготавливается на ручном фрезерном станке с кромочной фрезой. Выкройка лица выполняется на фрезерно-копировальном станке по шаблону.

Для обработки вогнутой поверхности потребуется Фрезерный станок для гнутых фасадов С криволинейным основанием, повторяющим радиус изделия и соответствующий шаблон.

При обтачивании гнутых фасадов из пленки ПВХ МДФ на мембранно-вакуумном прессе следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством. мебельные фасады из МДФ. В то же время возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство бутылочных фасадов обходится предприятию гораздо дешевле, чем приобретение готовой продукции.

Другие статьи …

— Фасады (http://prmebelclub. ru/forum/forumDisplay.php?f=30)

ru/forum/forumDisplay.php?f=30)

| Валериан. | 22.05.2008 17:01 |

Гнутые фасады из МДФ и профиля МДФ: технология производства

Наиболее интересным и привлекательным для потребителей в последние годы стало использование деталей изогнутых, округлых форм, как основного декоративного элемента мебельного изделия . Использование деталей округлых форм позволяет не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, которые по правилам фэн-шуй Позволяет создать в комнате гармоничное место.

Скрытый текст

При изобретении способов промышленного производства шпона, то есть тонких листов древесины, получаемых незаконным делением непосредственно из бревна или предварительно расколотой древесины, появилась и фанера клееная, то есть материал в виде плоских листов, склеенных из несколько листов шпона. При этом если при склеивании еще до отверждения клея листы шпона в упаковке можно легко выгнуть на достаточно большой угол, то после завершения отверждения клея взаимное смещение отдельных листов исключается и материал принимает заданную при склеивании форму, приобретая высокую прочность на изгиб. На этом принципе он основывался на изготовлении гнутых деталей, т. е. изделий, сформированных из отдельных тонких листовых элементов, совместно согнутых при склеивании и выдержанных в прессе до полного отверждения клея.

На этом принципе он основывался на изготовлении гнутых деталей, т. е. изделий, сформированных из отдельных тонких листовых элементов, совместно согнутых при склеивании и выдержанных в прессе до полного отверждения клея.

Технология производства беноклановой мебели постоянно совершенствуется и совершенствуется. Одной из самых известных является технология производства гнутых фасадов, разработанная специалистами Всероссийского проектно-конструкторского и технологического института мебели /Спонсор/, специализирующегося на оказании технической помощи предприятиям в организации производства мебели. Позволяет изготавливать щиты из клееного бруса массивной древесины толщиной 4-6мм, а также из пиленого шпона.

Конструкцию первого типа – на основе клееного щита из массивной древесины с заполненными пазами или из нескольких слоев клееного щита – застройщики рекомендуют использовать без облицовки, что подчеркнет красоту и оригинальность фактуры натурального дерева. Отделка – прозрачные лаки. Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык использовать в бытовой мебели древесину Сучленд сосна и ели, поверхность детали может быть инициирована полупрозрачным красителем, который слегка приглушает текстуру дерева, не закрывая его. это полностью.

Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык использовать в бытовой мебели древесину Сучленд сосна и ели, поверхность детали может быть инициирована полупрозрачным красителем, который слегка приглушает текстуру дерева, не закрывая его. это полностью.

Как согнуть МДФ.

Поверхность осины не настолько обработана, чтобы не скрывать ее красивые шелковистые переливы.

Второй тип – со средним слоем из низкосортной древесины и облицовкой из любого натурального или синтетического облицовочного материала. Особый интерес представляют облицовки из типичного мозаичного щита и из пиленого шпона осины. Сооружения этого типа основаны на использовании малоотходных технологий.

В качестве основного унифицированного элемента при разработке конструкций любого типа принята гнутая деталь С R изгиба от 400 до 600мм, толщиной 16-20мм. Форма и радиус изгиба деталей выбраны на основе анализа современных тенденций в дизайне мебели, представленной на международных выставках в Кёльне, Милане и Москве. На основе такой детали, как в детском конструкторе, комбинируя различные ее варианты, можно получить разнообразные формы поверхностей: круглые, волнистые, с изгибом вертикальных или горизонтальных плоскостей. При разработке конструкций и технологий большое внимание уделяет обеспечению необходимой жесткости склеиваемых деталей и криволинейной формы, а также их экологической чистоте. При этом большое значение имеют физико-механические характеристики используемого клея. Измерение адекватности деталей различных конструкций Показало, что детали многослойных конструкций после изготовления могут иметь незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками Радиус детали через 10 дней после изготовления может увеличиваться в среднем на 3-4%, что находится в пределах нормы для нудоклееных деталей. По истечении этого периода форма стабилизируется и дальнейших изменений не происходит. Для деталей со специальными закладными элементами изменения радиуса изгиба не происходит.

На основе такой детали, как в детском конструкторе, комбинируя различные ее варианты, можно получить разнообразные формы поверхностей: круглые, волнистые, с изгибом вертикальных или горизонтальных плоскостей. При разработке конструкций и технологий большое внимание уделяет обеспечению необходимой жесткости склеиваемых деталей и криволинейной формы, а также их экологической чистоте. При этом большое значение имеют физико-механические характеристики используемого клея. Измерение адекватности деталей различных конструкций Показало, что детали многослойных конструкций после изготовления могут иметь незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками Радиус детали через 10 дней после изготовления может увеличиваться в среднем на 3-4%, что находится в пределах нормы для нудоклееных деталей. По истечении этого периода форма стабилизируется и дальнейших изменений не происходит. Для деталей со специальными закладными элементами изменения радиуса изгиба не происходит. Возможно изготовление деталей в деревянных или металлических формах с подогревом, на специальных или обычных торцевых прессах, в холодном или горячем состоянии. Для любого среднего или даже малого предприятия можно найти приемлемый вариант технологии. Последующая механическая обработка и декорирование деталей производятся по традиционным технологиям на обычном оборудовании.

Возможно изготовление деталей в деревянных или металлических формах с подогревом, на специальных или обычных торцевых прессах, в холодном или горячем состоянии. Для любого среднего или даже малого предприятия можно найти приемлемый вариант технологии. Последующая механическая обработка и декорирование деталей производятся по традиционным технологиям на обычном оборудовании.

В качестве примера полного технологического цикла производства узловой мебели можно привести линию, предлагаемую одним из ведущих поставщиков мебельного оборудования – ками. Подобная линия была продемонстрирована на одной из новейших мебельных выставок в Москве и привлекла внимание посетителей. Кстати, в сопроводительной документации, представленной поставщиком оборудования, этот процесс ни разу не назывался ни менее «Увлекательным».

Оснащение мебельного цеха с применением несущих и декоративных балочных деталей зависит не только от производительности и принятой технологии производства, но и от будущего дизайна мебели. Элементы бутылок могут быть изготовлены из шпона березы, бука, лиственницы, сосны, а также МДФ. Края накладных элементов чаще всего профилированы. Пластика узелковых деталей облицована строганным шпоном лиственных или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Элементы бутылок могут быть изготовлены из шпона березы, бука, лиственницы, сосны, а также МДФ. Края накладных элементов чаще всего профилированы. Пластика узелковых деталей облицована строганным шпоном лиственных или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Производственный цикл состоит из нескольких операций. Сначала листы шпона подаются на гильотинные ножницы или приспособления. Здесь их вырезают на заготовке, соответствующей размеру будущего пакета шпона, чтобы заглушить блок. Лицевые листы шпона «рубашки» очищают от пышного или строганного шпона и прошивают на направляющей машине. Если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размерам будущего пакета. После гильотинных ножниц или форматно-резательного станка подготовленный комплект цельных листов поступает на клеевые валики, где наносится клей и формируется пакет. Сформированный пакет шпона, склеенный с помощью гидравлического пресса, помещается в форму. Каждый из прессов имеет свою пресс-форму для формирования своего отдельного профиля, где происходит прессование горячим способом. Готовые блоки укладываются в стопу, происходит стабилизация их формы. В случае изготовления декоративных элементов из ненесущих балок (например, фасадов) применяется горячий мембранно-вакуумный пресс с шаблоном. Полученные конкреционные блоки поступают на круговой или ленточный станок, при этом происходит обрезка выпуклостей из воронкообразных блоков относительно простой формы, а на балансировочном станке – на блоках сложной формы.

Каждый из прессов имеет свою пресс-форму для формирования своего отдельного профиля, где происходит прессование горячим способом. Готовые блоки укладываются в стопу, происходит стабилизация их формы. В случае изготовления декоративных элементов из ненесущих балок (например, фасадов) применяется горячий мембранно-вакуумный пресс с шаблоном. Полученные конкреционные блоки поступают на круговой или ленточный станок, при этом происходит обрезка выпуклостей из воронкообразных блоков относительно простой формы, а на балансировочном станке – на блоках сложной формы.

Катаные блоки подаются на фуговальный станок, где на их кромке создается базовая поверхность. После обработки блок можно подавать на вертикально-фрезерный станок с нижним расположением шпинделя и с помощью наборного набора расчерчивать на отдельные заготовки, расстояние между которыми соответствует заданной ширине деталей. Напиленные и свинченные заготовки поступают на летный станок для калибровки заготовок по ширине детали. Обрабатывается по ширине заготовка на фэнтезийном станке, подгибается по длине. В подготовленных таким образом деталях на фрезерном станке с помощью профильной фрезы и копира, который опирается на боковую поверхность, выдавливаются кромки. Затем балочные заготовки поступают на сверлильно-аддитивную машину. Здесь происходит сверление всех необходимых отверстий для установки ключей, стяжек и аксессуаров. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются на сверлильно-бытовые и ниппельные станки.

Обрабатывается по ширине заготовка на фэнтезийном станке, подгибается по длине. В подготовленных таким образом деталях на фрезерном станке с помощью профильной фрезы и копира, который опирается на боковую поверхность, выдавливаются кромки. Затем балочные заготовки поступают на сверлильно-аддитивную машину. Здесь происходит сверление всех необходимых отверстий для установки ключей, стяжек и аксессуаров. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются на сверлильно-бытовые и ниппельные станки.

После механической обработки на шлифовальном станке Обрабатываются поверхности плоских боковых поверхностей заготовок и их торцов, внутренние криволинейные поверхности и наружные криволинейные слои деталей, закругления на ребрах. Финишное шлифование заготовок осуществляется с помощью ручного механизированного инструмента.

Заготовки шлифовальные поставляются на сборку, которая выполняется на верстаках и в шлифовальных станках, где собираются рамки. Нанесение прозрачного или малярного грунта на изделия производится в распылительной кабине специальными пистолетами. Затем раму выдерживают в зоне сушки до полного застывания грунта, после чего снова передают в шлифовальное отделение для промежуточной шлифовки с целью удаления ворса и пузырей на поверхности поверхности. И весь процесс нанесения лака в краскопульте завершен.

Нанесение прозрачного или малярного грунта на изделия производится в распылительной кабине специальными пистолетами. Затем раму выдерживают в зоне сушки до полного застывания грунта, после чего снова передают в шлифовальное отделение для промежуточной шлифовки с целью удаления ворса и пузырей на поверхности поверхности. И весь процесс нанесения лака в краскопульте завершен.

Эти способы изготовления получили достаточно широкое применение, особенно в массовом производстве. Индивидуально, особенно с ростом благосостояния населения, часто применяют несколько другие технологии – для изготовления гнутых изделий, как правило, используют разные виды Теплых плит, в том числе специальные виды МДФ типа “Топан” или “Наоформ”. ” . Но это дорогой импортный материал, к тому же детали из него нуждаются или в футеровке, или в лущеной отделке.

Даже беглый осмотр мебели в магазинах показывает, что огромные возможности, заложенные в технологии изготовления балочных элементов, используются не полностью. Тем более, что технологии изготовления и область применения узелковых элементов просто безграничны! Помимо использования данных элементов в производстве гостиных и спален, использование бентентовых элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, возможность складывания позволяют создавать мобильную и легкую мебель, обеспечивая свободу движений ребенка, исключая возможность травмирования. Еще одно направление, в котором в последнее время успешно используются битые элементы, – это мебель для спальни. Сегодня это было наиболее распространено именно в наши дни, гибкие основания кроватей, которые поддерживают собственно матрац, называли нас по-разному – “Латы” , “Летофлексы” . Они теперь стали необходимым элементом кровати или дивана. Широчайшие – типичный скошенный элемент в виде изогнутой пластины, воспринимающий часть общей нагрузки от лежащего человека. Но очень часто в мебели для спальни используются и другие конструктивно-декоративные балочные элементы, составляющие каркас ее царги и спинки, элементы рам зеркал, тумбочек и шкафов.

Тем более, что технологии изготовления и область применения узелковых элементов просто безграничны! Помимо использования данных элементов в производстве гостиных и спален, использование бентентовых элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, возможность складывания позволяют создавать мобильную и легкую мебель, обеспечивая свободу движений ребенка, исключая возможность травмирования. Еще одно направление, в котором в последнее время успешно используются битые элементы, – это мебель для спальни. Сегодня это было наиболее распространено именно в наши дни, гибкие основания кроватей, которые поддерживают собственно матрац, называли нас по-разному – “Латы” , “Летофлексы” . Они теперь стали необходимым элементом кровати или дивана. Широчайшие – типичный скошенный элемент в виде изогнутой пластины, воспринимающий часть общей нагрузки от лежащего человека. Но очень часто в мебели для спальни используются и другие конструктивно-декоративные балочные элементы, составляющие каркас ее царги и спинки, элементы рам зеркал, тумбочек и шкафов. Эффект пружины, создаваемый элементом скамейки, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного решения они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитную, используемую в самых престижных интерьерах.

Эффект пружины, создаваемый элементом скамейки, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного решения они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитную, используемую в самых престижных интерьерах.

| супердуза | 29.07.2008 12:57 |

Используем (кстати, производим) специальный материал Мастер-формы, для изготовления изделий сложной формы, аналог немецкой формы Топан, МДФ FLEX. Этот материал изготовлен из МДФ 8 мм, с одной стороны его поверхность гладкая и гладкая, а с другой – «граненая». Эта особенность позволяет придать желаемую изогнутую форму. Если согнуть и совместить срезы, чтобы склеить два листа, конструкция потеряет гибкость и сохранит подогнанную форму. Использование мастер-формы экономит время на изготовление изделия.

Использование мастер-формы позволяет изготавливать изделия различного радиуса, экономя время за счет простой технологии склейки.

Материал предназначен для изготовления фасадов и каркасов мебели.

Размеры:

2800×1019.

2070×564.

щю заливаю фотки тех. Процесс, выложу!

А он так выглядит

fill007 , MDF 3 и фрезерование

Открываем, смотрим что не понятно. Без комментариев, все аналогично посту Владус – только живые фотки!!

кстати, чтобы не было вопросов – между мастер-формами

лежит простой белый ватман (картон)Часто в процессе ремонтных работ необходимо получить криволинейные поверхности изделий из дерева. Как согнуть доску так, чтобы место изгиба было прочным и не треснуло в процессе гибки? Ну а если вы решили сделать капитальный ремонт своими руками, то не стоит отступать перед такими трудностями. В этой статье мы подробно поговорим о том, как придать древесному материалу криволинейную форму.

Как согнуть дерево?

Нет, наша задача вовсе не в том, чтобы прогнуть то, что не является послушным растением. Речь идет о деревянных строительных материалах. Как согнуть дерево, чтобы оно было изогнутым, а не сломанным? Способ гибки деревянных изделий известен с древних времен: Чтобы придать древесине, необходимо для формы только тепло и влага, под воздействием которых повышается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или использовать утюг). Чем выше температура, тем быстрее сдается древесина и можно приступать к сгибанию. Увлажненная и теплая древесина может изгибаться под действием груза (концы доски укладываются на опоры), а груз размещается на месте будущего. Высушенная древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как согнуть дерево, на этом вопросе можно остановиться подробнее.

Как согнуть дерево, чтобы оно было изогнутым, а не сломанным? Способ гибки деревянных изделий известен с древних времен: Чтобы придать древесине, необходимо для формы только тепло и влага, под воздействием которых повышается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или использовать утюг). Чем выше температура, тем быстрее сдается древесина и можно приступать к сгибанию. Увлажненная и теплая древесина может изгибаться под действием груза (концы доски укладываются на опоры), а груз размещается на месте будущего. Высушенная древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как согнуть дерево, на этом вопросе можно остановиться подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть растягивается, вогнутая – сжимается. И на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается на треть, а к растяжению — всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Необходимо учитывать тот факт, что разные породы дерева по-разному реагируют на изгиб. Например, такие породы, как дуб, лиственница, клен — плохо, а бук, ясень, орех — хорошо. Так что прежде чем думать, как согнуть доску, определитесь с древесиной, из которой она изготовлена.

Выпуклая часть растягивается, вогнутая – сжимается. И на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается на треть, а к растяжению — всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Необходимо учитывать тот факт, что разные породы дерева по-разному реагируют на изгиб. Например, такие породы, как дуб, лиственница, клен — плохо, а бук, ясень, орех — хорошо. Так что прежде чем думать, как согнуть доску, определитесь с древесиной, из которой она изготовлена.

Как согнуть фанеру, двп, мдф

В домашних условиях Фанер сгибается путем повышения его влажности, последующего утюга (потребуется утюг), и закрепления в шаблоне. Шаблоном может служить любой элемент каркаса и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделия через скотч. Можно зажать изогнутый Фанер между двумя стойками, для придания ему изогнутой формы веревкой, проведя их через изделие в нескольких местах по радиусу закругления. Фанер можно использовать только после того, как он высохнет. Вроде как прогнуться к Фанеру, разобрались – идем дальше.

Фанер можно использовать только после того, как он высохнет. Вроде как прогнуться к Фанеру, разобрались – идем дальше.

Как согнуть дерево | ArchDaily

Изгиб мостов / Centro de Estudios Superiores de Diseño de Monterrey, CEDIM. Изображение © Héctor Pineda- Автор: Эдуардо Соуза

и дизайн интерьера проходит несколько этапов и процессов. Древесина, являющаяся возобновляемым ресурсом и популярным традиционным строительным материалом, также часто упоминается как многообещающий строительный материал будущего, отвечающий новым требованиям устойчивости. Но в отличие от бетона, формы которого могут создавать даже самые сложные изгибы, в деревянном зодчестве чаще всего используются прямые балки и панели. В этой статье мы рассмотрим некоторые методы, которые позволяют создавать изогнутые куски дерева в разных масштабах, некоторые из которых изготавливаются вручную, а другие направлены на то, чтобы сделать процесс более эффективным и интеллектуальным в большем масштабе.

Подобно тому, как дерево качается на сильном ветру, древесина обладает собственной эластичностью и может в определенной степени сгибаться, прежде чем частично или полностью вернуться в исходное состояние после прекращения действия силы. Эта эластичность напрямую зависит от породы дерева и размеров изгибаемой детали. Хотя лепка из дерева для достижения желаемых изгибов всегда будет вариантом, этот метод создает большое количество отходов и требует очень опытной рабочей силы. Строители лодок и мебели уже много лет используют изогнутую древесину, чтобы приспособиться к гидродинамическим и эргономическим требованиям. Однако в зданиях эти методы не так распространены. Хотя лепка из дерева для придания желаемой формы всегда возможна, этот метод создает много отходов и требует опытной рабочей силы. Другие решения создают иллюзию органических объемов с помощью прямых компонентов, что часто дает интересные результаты. Тем не менее, с все более распространенным использованием дерева в качестве основного строительного материала, некоторые архитекторы стремились создать непосредственно органические формы для деревянных конструкций, причем несколько примеров уже были сделаны из клееного ламинированного дерева. Как архитекторы, важно понимать процесс создания этих частей, чтобы лучше проектировать вокруг них. Основными способами гибки древесины являются:

Тем не менее, с все более распространенным использованием дерева в качестве основного строительного материала, некоторые архитекторы стремились создать непосредственно органические формы для деревянных конструкций, причем несколько примеров уже были сделаны из клееного ламинированного дерева. Как архитекторы, важно понимать процесс создания этих частей, чтобы лучше проектировать вокруг них. Основными способами гибки древесины являются:

Изгиб пара

Немецкий плотник Михаэль Тонет впервые применил один из первых методов гибки дерева в промышленных масштабах, и его стулья, сделанные из органических форм, остаются чрезвычайно популярными и сегодня. В этом способе производства древесные волокна не разрезаются, что сохраняет целостность изделия. Скорее, этот метод состоит в нагревании древесины, чтобы она стала более податливой. Конструкция, называемая паровым ящиком, обычно строится для погружения древесины в среду с высокой температурой, паром и влажностью. Когда он достигает 99°С лигнин (сложный органический полимер, соединяющий целлюлозные волокна и придающий жесткость клеточной стенке растения) теряет сопротивление, позволяя древесине изгибаться без значительного сопротивления. После извлечения из «духовки» заготовку нужно сразу переложить в форму и закрепить скобами. Когда древесина остынет и высохнет, деталь останется в форме шаблона.

Конструкция, называемая паровым ящиком, обычно строится для погружения древесины в среду с высокой температурой, паром и влажностью. Когда он достигает 99°С лигнин (сложный органический полимер, соединяющий целлюлозные волокна и придающий жесткость клеточной стенке растения) теряет сопротивление, позволяя древесине изгибаться без значительного сопротивления. После извлечения из «духовки» заготовку нужно сразу переложить в форму и закрепить скобами. Когда древесина остынет и высохнет, деталь останется в форме шаблона.

Клееный брус

Casa onda / Mareines Arquitetura + Patalano Arquitetura. Изображение © Леонардо Финотти Для архитектуры и больших деревянных изделий наиболее распространенным методом является клееная ламинированная древесина. Однако он также широко используется для изготовления предметов мебели или, например, даже для изготовления скейтбордов. Клееная ламинированная древесина, или Glulam, представляет собой конструкционный материал, изготавливаемый путем соединения отдельных сегментов древесины, склеенных промышленными клеями (обычно клеями из меламина или полиуретановой смолы). Полученные детали обладают высокой прочностью и устойчивостью к влаге, могут перекрывать большие зазоры и образовывать уникальные формы. В этом методе не используется тепло или пар. Если детали склеиваются по форме с желаемой кривизной (с учетом ограничений материала и типа используемой древесины), конечным результатом будет изогнутая деталь.

Клееная ламинированная древесина, или Glulam, представляет собой конструкционный материал, изготавливаемый путем соединения отдельных сегментов древесины, склеенных промышленными клеями (обычно клеями из меламина или полиуретановой смолы). Полученные детали обладают высокой прочностью и устойчивостью к влаге, могут перекрывать большие зазоры и образовывать уникальные формы. В этом методе не используется тепло или пар. Если детали склеиваются по форме с желаемой кривизной (с учетом ограничений материала и типа используемой древесины), конечным результатом будет изогнутая деталь.

Разрез

Метод пропила, в свою очередь, чаще всего применяется для изготовления простых столярных изделий. Это также, возможно, самый простой способ согнуть кусок дерева, не требующий машин или больших форм. Тем не менее, это никогда не следует рассматривать для структурных частей. Это ограничение возникает из-за того, что пропил структурно ослабляет древесину, делая надрезы с интервалом на одной стороне, чтобы позволить заготовке изгибаться. Приложив силу, можно согнуть кусок, который затем будет обычно покрыт деревянным листом.

Это ограничение возникает из-за того, что пропил структурно ослабляет древесину, делая надрезы с интервалом на одной стороне, чтобы позволить заготовке изгибаться. Приложив силу, можно согнуть кусок, который затем будет обычно покрыт деревянным листом.

В дополнение к этим более традиционным методам, также были некоторые инновации в методах гибки древесины. Когда древесина высыхает, она может естественным образом скручиваться и искривляться из-за влияния древесных волокон внутри отрезанного куска. Исследователи из ETH Zurich, Empa и Университета Штутгарта воспользовались этой характеристикой — обычно нежелательной — для разработки новой техники, включающей контролируемый процесс сушки, который заставляет деревянные панели изгибаться в заданной форме без использования силовой механики.

Этот процесс самомоделирования основан на естественном набухании и сжатии древесины, вызванном содержанием влаги в материале. При высыхании влажная древесина сильнее сжимается перпендикулярно волокну, чем вдоль него. Исследователи воспользовались этим свойством, склеив два слоя дерева так, чтобы направления их волокон были противоположны друг другу. Эта двухслойная панель легла в основу нового метода. Изготовленная таким образом деревянная деталь остается стабильной по размерам даже при плавающей влажности. Видео ниже объясняет этот метод более подробно:

При высыхании влажная древесина сильнее сжимается перпендикулярно волокну, чем вдоль него. Исследователи воспользовались этим свойством, склеив два слоя дерева так, чтобы направления их волокон были противоположны друг другу. Эта двухслойная панель легла в основу нового метода. Изготовленная таким образом деревянная деталь остается стабильной по размерам даже при плавающей влажности. Видео ниже объясняет этот метод более подробно:

В связи с поощрением и более широким использованием дерева в качестве строительного материала также появились новые исследования и эксперименты. Такие мастера, как Цумтор и Алвар Аалто, известны тем, что максимально используют возможности дерева как строительного материала. Но понимание ограничений и возможностей материалов, с которыми мы работаем, является отправной точкой для любых инноваций. Возможности использования дерева и органических форм многочисленны, и при проектировании важно понимать сложности и искать новые решения.