Технология изготовления гнутых фасадов

Технология изготовления гнутых фасадовВ настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельной обстановки. Закругленные формы позволяют получить новые дизайнерские решения и создать гармоничную законченность мебельной архитектуры интерьера. Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

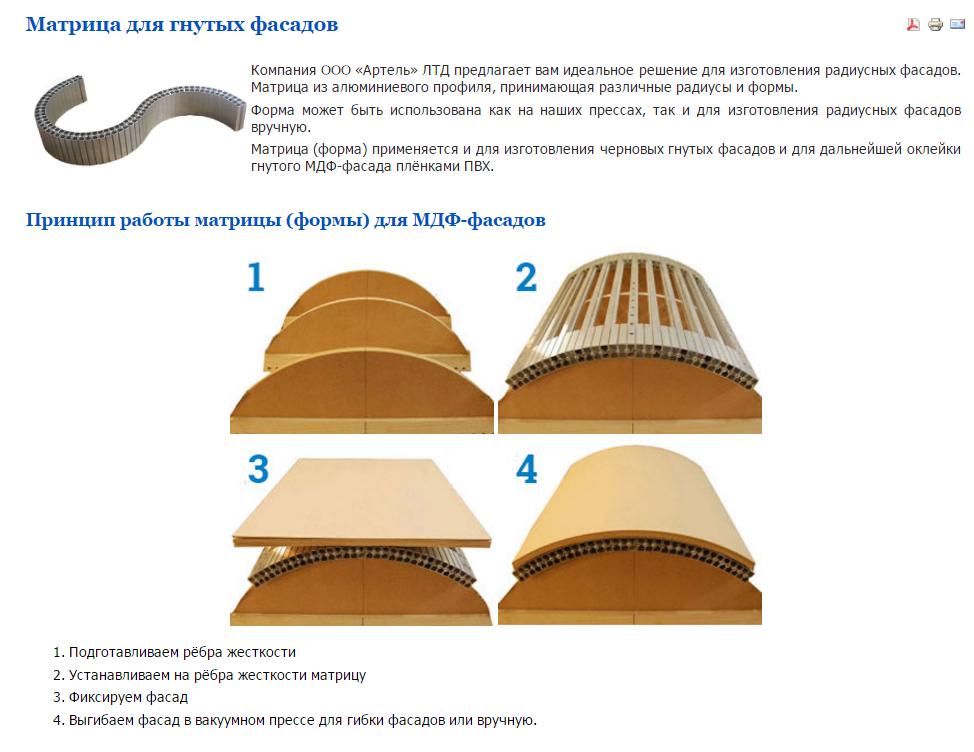

На современном уровне развития технология изготовления гнутых фасадов использует специальную плиту МДФ типа Master Form, Topan form и так далее толщиной 8 мм. С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формировании стопки тонких листовых элементов, промазанных клеем и дальнейшем сгибании их в специальных пресс-формах до окончательного подсыхания клея.

Наиболее ответственным элементом технологии гнутых фасадов из МДФ является изготовление шаблонного каркаса. Радиус шаблонов должен быть приблизительно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ в течение двух недель продолжает разгибаться. По ширине следует сделать припуск для крепежа. В качестве материала для шаблона могут использоваться остатки ДСП.

Гнутые фасады из МДФ, как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Заготовки для гнутых фасадов вырезаются на форматно-раскроечном станке с припуском для закрепления их на шаблонном каркасе и дальнейшей обработки.

Листы ДВП или ХДФ, с помощью валика покрываются клеем и складываются в стопку, а затем вся стопа закрепляется шурупами на шаблоне. Получившаяся конструкция укладывается вакуумный пресс и накрывается силиконовой мембраной. Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60°С не менее 40-60 минут.

Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60°С не менее 40-60 минут.

Полученные гнутые заготовки, после полного остывания, отправляются на круглопильный станок для обрезания свесов и доведения до требуемых размеров.

Фрезеровка кромки при отсутствии более сложного оборудования производится ручной фрезерной машиной с кромочной калевочной фрезой. Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

#мембранно-вакуумные прессы

#фрезерно-гравировальные станки с ЧПУ

#обрабатывающие центры с ЧПУ

стандартные размеры и способы производства

Креативным решением в создании оригинального дизайна могут стать гнутые фасады. Это своего рода криволинейные модули, технология создания которых имеет определенную специфику. Стоимость готовых изделий зависит от способа изготовления, материала, величины радиуса. Выгнутые наружу дверцы, кроме эстетической функции, могут расширять полезное пространство шкафа или ящика.

Содержание

- Радиусные фасады, их стандартные размеры

- Размеры радиусов

- Как производятся радиусные фасады

- Пошаговое изготовление фасада

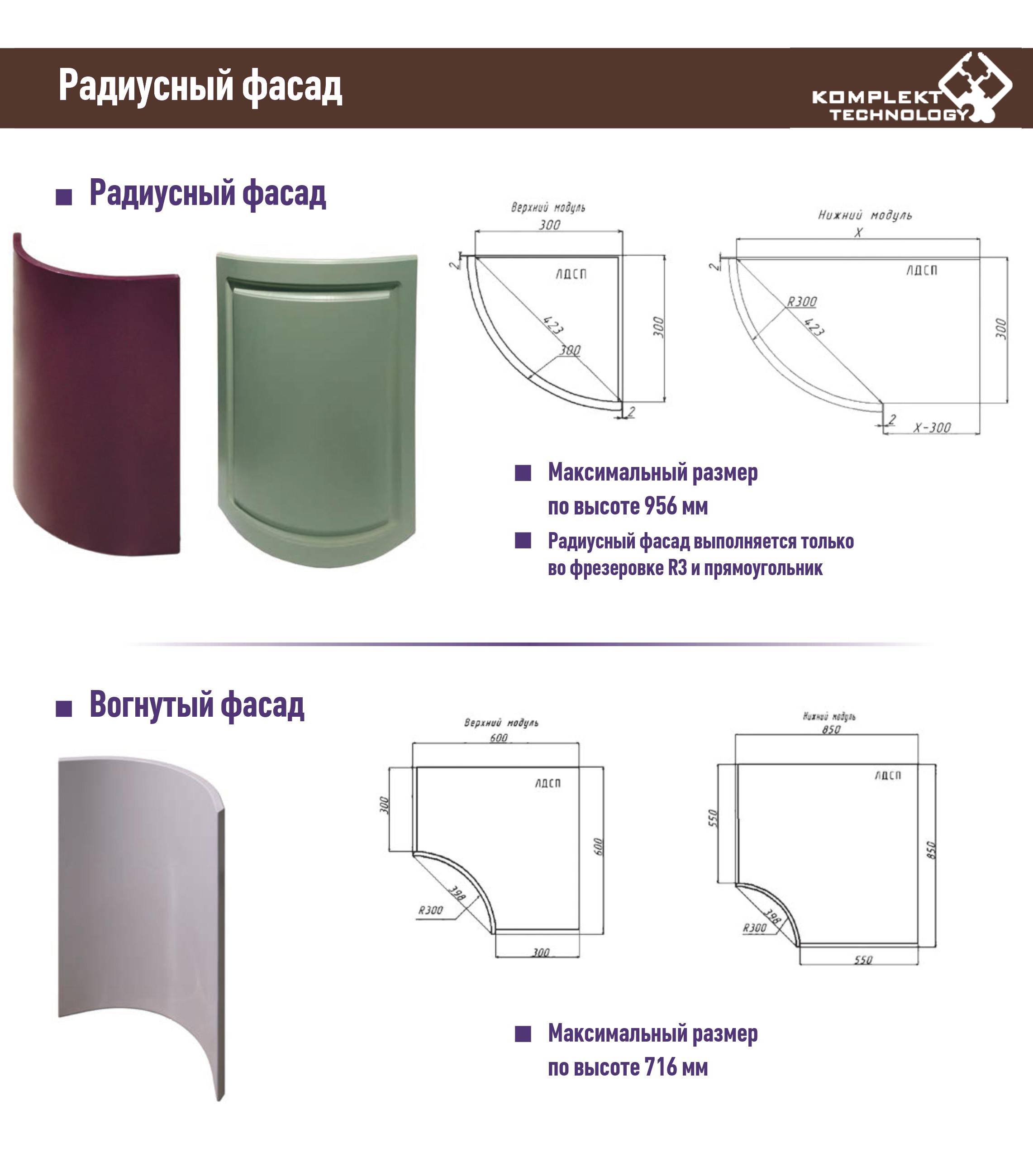

Радиусные фасады, их стандартные размеры

Гнутые фасады в поперечном сечении могут иметь такие формы:

- симметричные, волнообразные с горизонтальной или вертикальной волной;

- волнообразные, асимметричные;

- вогнутые внутрь;

- выгнутые наружу, в виде части эллипса или круговой дуги.

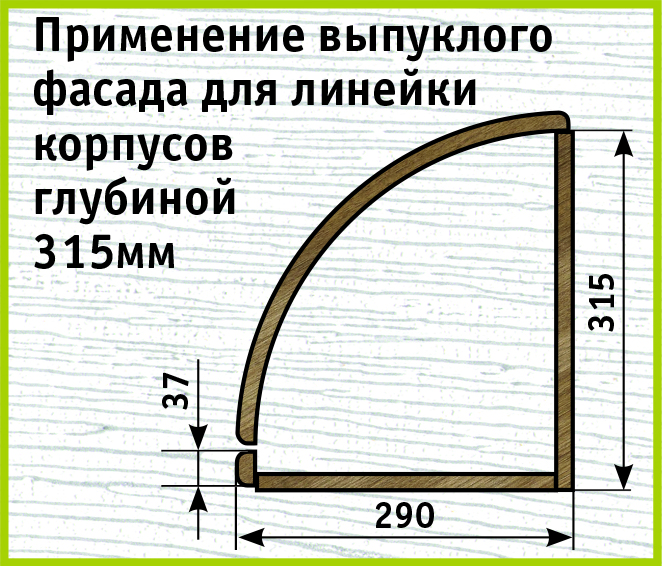

Несмотря на то, что подобные модули способны идеально дополнить практически любой дизайн, выбирать форму следует обдуманно. Во-первых, она не должна существенно сокращать и без того небольшое пространство, а, во-вторых, обязана гармонировать с выбранным дизайном. Радиусные фасады могут использоваться в оформлении шкафов, ящиков, напольных пеналов и тумб.

Геометрические характеристики криволинейных модулей делятся на несколько стандартных видов. На сегодняшний день существуют компании, которые производят мебельные корпуса, но не имеют возможности изготовить гнутые фасады. Чтобы завершить начатую конструкцию, они обращаются в другую фирму и заказывают необходимые модули.

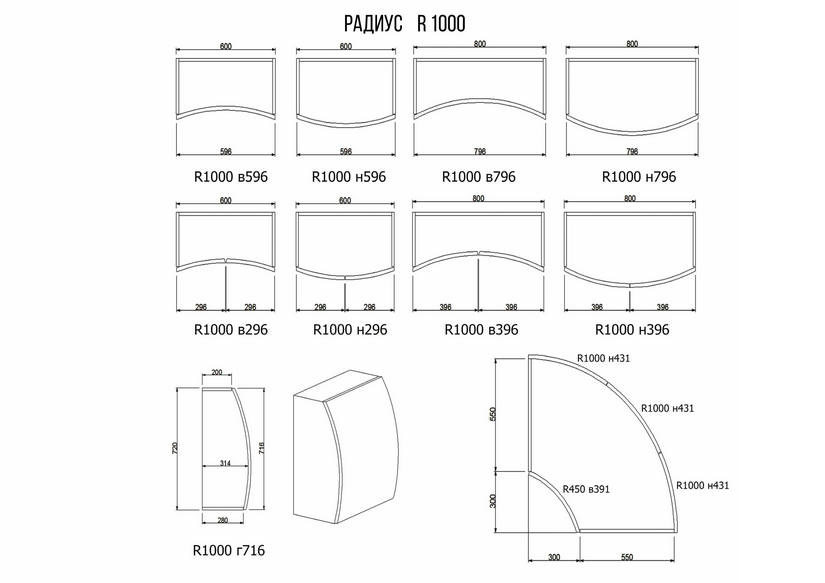

Размеры радиусов

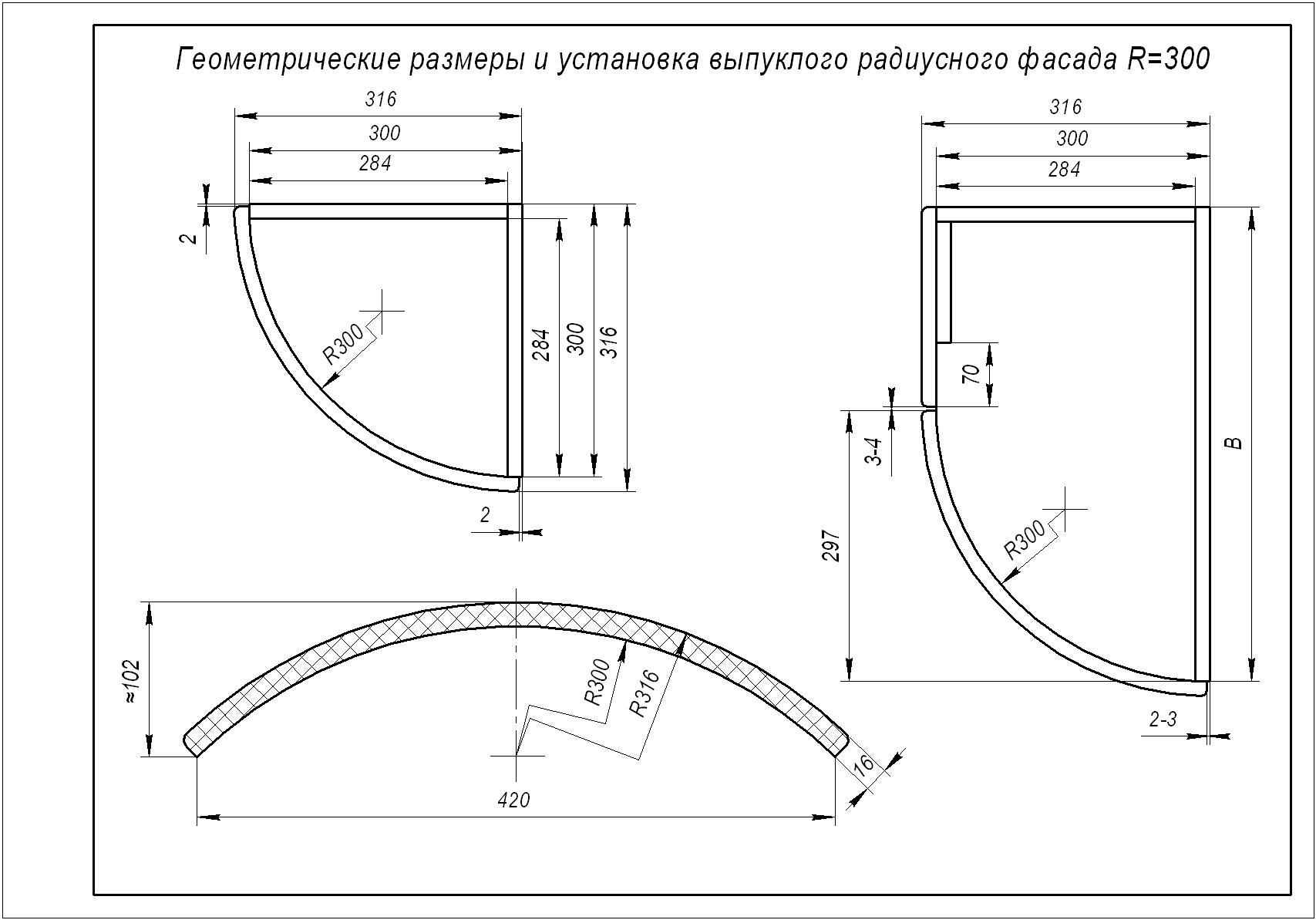

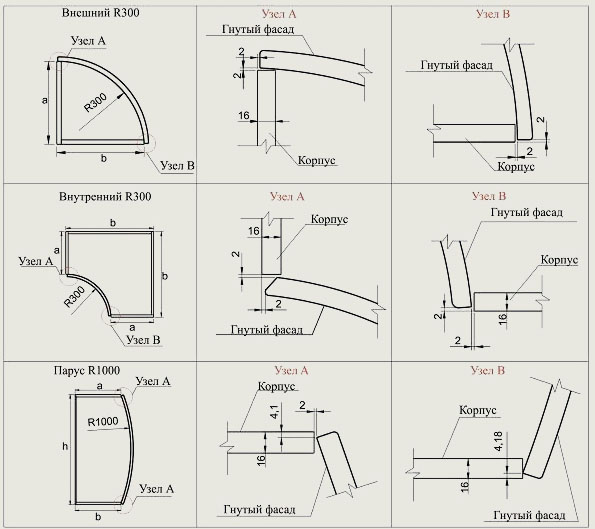

Во избежание расхождений параметров отдельных элементов, были разработаны типовые размеры радиусов, которые используются большинством фабрик. Выгнутые или наружные фасады могут иметь 4 разных радиуса, каждый из которых характеризуется индивидуальными размерами:

- R300.

С учетом толщины плиты МДФ, внутренний радиус будет равняться значению 2,84 см, внутренняя хорда — 4 см, наружная — 4,22 см, длина дуги — 5,15 см. Высота может регулироваться под нужный размер или быть стандартной — 0,98 см. С таким же радиусом стандартно изготавливаются вогнутые внутрь фасады.

С учетом толщины плиты МДФ, внутренний радиус будет равняться значению 2,84 см, внутренняя хорда — 4 см, наружная — 4,22 см, длина дуги — 5,15 см. Высота может регулироваться под нужный размер или быть стандартной — 0,98 см. С таким же радиусом стандартно изготавливаются вогнутые внутрь фасады. - R400. Его размеры: внутренний R — 3,84 см, длина дуги — 6,5 см, среднее значение хорды — 5,6 см, высота допускается произвольная;

- R700. Радиус внутри — 6,84 см, величина дуги — 4,65 см, внутренняя хорда — 5,18 см, наружная — 5,3 см, стандартная высота 0,67 см;

- R1000. При внутреннем радиусе 9,84 см, длина дуги составляет 7,4 см, хорда 7,13 и 7,25 см, высота — 0,83 см.

Как производятся радиусные фасады

Существует два основных способа изготовления криволинейных модулей. Самый простой представляет собой выполнение прорезей с шагом в 0,5 см по всей длине готовой плиты МДФ. При этом боковые стороны будущего фасада должны быть крепко зафиксированы на статичной конструкции.

При этом боковые стороны будущего фасада должны быть крепко зафиксированы на статичной конструкции.

Толщина плиты обычно составляет 0,8 см. Благодаря проделанным разрезам она легко гнется и после проведенной доработки сохраняет изогнутую форму. Такого типа радиусные фасады чаще всего применяются в качестве лицевой части компьютерного стола, барной стойки, кровати полукруглой формы и др.

Более длительный способ, но при этом дешевле предыдущего — склеивание тонких листовых элементов путём промазывания каждого слоя клеем и сгибания стопки в специальной пресс-форме.

Пошаговое изготовление фасада

Без учета мелких нюансов производство фасадов вторым способом представлено в следующей последовательности:

- Листы деревянного шпона, фанеры или МДФ делят на заготовки подходящего размера;

- После чего фиксируют на клеевых вальцах и обильно смазывают клеем;

- Готовую стопку зажимают гидравлическим прессом;

- После окончания просушки криволинейные модули равняют на станке до достижения точного размера;

- Следующий этап — проверка соответствия параметров с мебельной конструкцией и проделывание отверстий для креплений;

- Далее — шлифовка, покраска, нанесение пленки ПВХ или пластика.

Создание гнутых фасадов предполагает использование шаблонного каркаса. Величина его радиуса должна быть на 3% меньше необходимого. Разница обусловлена тем, что уже готовый криволинейный модуль на протяжении следующих двух недель несущественно, но разгибается. Для изготовления шаблона преимущественно применяют остатки ДСП.

Как показывает опыт многих предприятий, гораздо дешевле развить собственное производство гнутых фасадов, нежели заказывать их у сторонних фирм. Криволинейные модули создают особый дизайн, добавляют оригинальности и гармоничности готовому изделию. Благодаря своей функциональности, всегда были и будут востребованы.

Создание изогнутых столярных панелей — первоклассные рабочие чертежи

Перейти к содержимому- Посмотреть увеличенное изображение

Как чертежники и краснодеревщики, мы склонны зацикливаться на прямых линиях и прямых углах. В конце концов, это то, чему нас учили, когда мы учились профессии.

В этой статье мы собираемся раскрыть некоторые тайны изогнутых столярных панелей и изучить несколько различных вариантов, каждый из которых гораздо менее сложен, чем изготовление бондарных панелей из цельного дерева.

Создание ламинированных панелей

Я хотел бы начать с очень простого вопроса. Если бы вы взяли кусок дерева и попытались согнуть его руками, как вы думаете, что было бы легче согнуть, полосу толщиной ⅛” или полосу толщиной ¾”?

Я уверен, вы знаете, что полосу диаметром ⅛ дюйма согнуть намного легче. Идея ламинированных панелей заключается в том, что мы можем использовать несколько слоев более тонкого материала для создания изогнутой панели, соответствующей желаемой толщине.

В зависимости от отделки и радиуса нашей изогнутой столярной панели мы можем выполнить это, используя легко доступную фанеру ⅛ дюйма. Каждый слой укладывается в форму, приклеивается и закрепляется (или зажимается) на место. После того, как клей схватится, можно нанести шпон или пластиковый ламинат для достижения желаемого результата.

После того, как клей схватится, можно нанести шпон или пластиковый ламинат для достижения желаемого результата.

Лично мне больше всего повезло с этой техникой, когда я смог поместить форму и все детали в вакуумный пресс. Равномерное давление, по-видимому, сглаживает некоторые деформации, с которыми вы можете столкнуться при сшивании или фиксации тонких слоев в форме.

Использование сгибаемой фанеры

Если использование фанеры ⅛ дюйма для изготовления изогнутой панели ¾ дюйма кажется трудоемким (в конце концов, шесть слоев — это большой объем работы), то гибкая фанера может быть лучшим вариантом для вашего проект. Среди других отраслевых терминов, называемых Bendable Plywood, Benda-Ply, Bender-Ply или Wiggle Wood (я не могу сказать это с серьезным лицом) — на рынке есть несколько вариантов.

Одним из популярных вариантов является фанера Radius Bending от Columbia Forest Products. Листы стандартного размера 4×8 доступны толщиной 1/8”, 1/4” и 3/8”. Этот продукт можно заказать так, чтобы он изгибался либо в направлении 48 дюймов, либо в направлении 96 дюймов (но не в обоих направлениях).

Этот конкретный продукт доступен в виде двухслойной или трехслойной фанеры с использованием ротационного лущеного материала. Лицо может выглядеть довольно грубо, поэтому оно не будет готово к покраске без обширной подготовительной работы. В результате вы захотите отделать гибкую фанеру шпоном на бумажной основе или пластиковым ламинатом.

Большая часть материала, который я использовал, имеет толщину 3/8 дюйма (фактически, она ближе к 5/16 дюймам, чем к 3/8 дюймам), и ламинирование двух панелей вместе дает жесткий лист, который отлично подходит для обшивки стен радиусной штамповки. (Вы можете использовать радиусные пластины и шпильки в качестве формы).

Использование панели с пропилом

Панель с пропилом, по сути, является тем, на что она похожа — панелью с серией пропилов на одной стороне. Прорези проходят большую часть материала и позволяют ему расширяться или сжиматься при изгибе. Фанеру, твердую древесину или МДФ можно распилить на настольной пиле или купить предварительно распиленную — на это приходится большая часть моего опыта.

Подобно сгибаемой фанере – панели с прорезями предназначены для изгиба в одном направлении. В чем я считаю, что этот продукт превосходит фанеру, так это в отделке. Вообще говоря, он готов к покраске, облицовке шпоном или пластиковому ламинату с минимальной подготовительной работой (вы также получите меньше деформаций).

Самым большим недостатком панелей с прорезями является то, что они могут казаться немного мягкими, если у них нет достаточной поддержки. По моему опыту, наилучшей практикой является размещение двух панелей спиной к спине (лицевая сторона с пропилом против лицевой стороны с пропилом) и использование жесткого клея.

Вам придется подумать о том, как обрабатывать открытые края, так как разрезы будут видны.

Иди вперед и изгибайся

Как видите, создание изогнутых столярных панелей не так уж и сложно, как вы могли подумать. Хитрость заключается в том, чтобы убедиться, что у вас есть хорошо сделанная форма, чтобы удерживать ваш радиус.

Каждый продукт, описанный в этой статье, имеет свои сильные и слабые стороны, но все они выполняют свою работу. Мы надеемся, что вы нашли эту статью полезной и используете ее для формирования вашего следующего изогнутого проекта.

Работа с улучшенными заводскими чертежами

Если вы заинтересованы в работе с улучшенными заводскими чертежами, пожалуйста, запросите предложение или свяжитесь с нами. Стив и Уолт будут рады обсудить ваши потребности и ответить на любые ваши вопросы.

Запросить цену сейчас

- Автор

- Последние сообщения

Уолт Уайт

Совладелец Superior Shop Drawings

Уолт начал свою карьеру в деревообрабатывающей промышленности еще подростком нетерпеливый – толкает метлу в коммерческом шкафу во время летних каникул.Эта простая должность позволила ему войти в дверь и выбрать столярное дело в качестве карьеры в старшей школе.

Обладая более чем двадцатилетним совместным опытом работы краснодеревщиком и чертежником, Уолт использует свой опыт для проектирования и производства рабочих чертежей столярных изделий.

Последние сообщения Уолта Уайта (посмотреть все)

Раскрытие информации

В блоге Superior Shop Drawings вы найдете ссылки и баннеры Amazon. Имейте в виду, что любые покупки через эти Рекламные объявления могут принести нам небольшую комиссию с продажи.

Последние сообщения

- Важность ключевого плана столярных работ

- Общие столярные изделия из дерева: Дадо

- Преимущества организованной кухни

- Популярные цвета кухонного шкафа 2020 года

- История кухонных шкафов

Категории

- Чертежи по дереву своими руками

- Образование

- Информация

- Новости

- Обзоры товаров

- Деревообработка

Найдите нас на Facebook

Ссылка для загрузки страницыМатериалы для изготовления изогнутого шкафа?

#2

- #2

Мазонит, ламинированный поверх формы, — мой выбор.

#3

- #3

Глядя на деревянные секции крыла самолета, вы получите хорошее представление, просто замените выбранный материал на алюминий или ткань.0007

Глядя на деревянные секции крыла самолета, вы получите хорошее представление, просто замените выбранный материал на алюминий или ткань.0007Мазонит или фанера являются хорошим выбором, поперечное ламинирование фанеры сделает его примерно таким же «мертвым», как масонит для данной толщины, но будет легче.

Если вы не планировали фанеру, закаленный мазонит легче получить гладкую поверхность краски, чем фанера.

#4

- #4

Изогнутая фанера, картонные доски, барабанные раковины Aitwood Home имеет множество изделий из гнутого пиломатериала, а также гибких материалов

Можно также сделать транслам, но это очень расточительно по материалу и трудозатратно.

#5

- #5

Один из способов сделать это (в более дешевых шкафах) – прорезать прорези вдоль плоского листа МДФ

, а затем согнуть внутренние изогнутые секции полок.

р-н, сретен.

#6

- #6

https://www. google.ca/search?aq=f&sourceid=chrome&ie=UTF-8&q=kerf+cutting

google.ca/search?aq=f&sourceid=chrome&ie=UTF-8&q=kerf+cutting

#7

- #7

Похоже, что это может оставить сегментированный внешний вид в зависимости от того, насколько глубоко вы разрезаете?Кэл Уэлдон сказал:

Вот что означает сретен:https://www.google.ca/search?aq=f&sourceid=chrome&ie=UTF-8&q=kerf+cutting

Нажмите, чтобы развернуть…

#8

- #8

Мне нравится замачивать или пропаривать древесину перед гибкой, но после того, как вы сделаете пропил. Зажмите и оставьте на несколько часов/дней. Вернитесь, когда высохнет, чтобы нанести клей. Позвольте зашлифовать вокруг наждачной бумаги на глубине ваших порезов.

Мне нравится замачивать или пропаривать древесину перед гибкой, но после того, как вы сделаете пропил. Зажмите и оставьте на несколько часов/дней. Вернитесь, когда высохнет, чтобы нанести клей. Позвольте зашлифовать вокруг наждачной бумаги на глубине ваших порезов.РЕДАКТИРОВАТЬ: Хочу отметить, что я не рекомендую замачивать МДФ. Думаю, это означало бы конец. Я не использую МДФ для своих коробок.

#9

- #9

Оно делает. Я думал о традиционном строительстве лодок методом холодной формовки из тонкой древесины и эпоксидной смолы West System. У меня есть идея для низкодифракционного ящика с двумя простыми кривыми, который я хочу попробовать.Кушбол сказал:

Похоже, что это может оставить сегментированный внешний вид в зависимости от того, насколько глубоко вы режете?

Нажмите, чтобы развернуть.

..

#10

- #10

Я не знаком со строительством лодок методом холодной заливки, но я знаком с эпоксидной смолой west systems… надежной помпой и невероятными результатами.твргик сказал:

Так и есть. Я думал о традиционном строительстве лодок методом холодной формовки из тонкой древесины и эпоксидной смолы West System.

У меня есть идея для низкодифракционного ящика с двумя простыми кривыми, который я хочу попробовать.

Нажмите, чтобы развернуть…

#11

- #11

Проще и лучше всего это сделать с помощью березовой фанеры 1/8. Создайте бак правильной кривизны, достаточно большой, чтобы все четыре стороны поместились на нем бок о бок. Если вам нужны стороны толщиной 3/4 дюйма, вам понадобится 6 частей, превышающих общую площадь четырех сторон вместе взятых. Положите один лист и раскатайте столярный клей, положите на другой лист и приклейте… пока не получите правильный Толщина. Если у вас поблизости есть специализированный магазин изделий из дерева или шпона, вы можете попросить их склеить его. Затем они поместят его в вакуумный пакет, который помещает тысячи фунтов на квадратный дюйм на ламинирование. Когда он высохнет, у вас будет целый лист большого размера. достаточно отрезать четыре стороны, и все они будут иметь ОДИНАКОВУЮ кривизну (таким образом, вы можете сделать две одинаковые коробки).0007

Если вам нужны стороны толщиной 3/4 дюйма, вам понадобится 6 частей, превышающих общую площадь четырех сторон вместе взятых. Положите один лист и раскатайте столярный клей, положите на другой лист и приклейте… пока не получите правильный Толщина. Если у вас поблизости есть специализированный магазин изделий из дерева или шпона, вы можете попросить их склеить его. Затем они поместят его в вакуумный пакет, который помещает тысячи фунтов на квадратный дюйм на ламинирование. Когда он высохнет, у вас будет целый лист большого размера. достаточно отрезать четыре стороны, и все они будут иметь ОДИНАКОВУЮ кривизну (таким образом, вы можете сделать две одинаковые коробки).0007

#12

- #12

http://www.diyaudio.com/forums/multi-way/169933-clearwave-rbr-curved-cabinet-build.html

Как предложил Кэл, прорежьте древесину и пропарьте, затем согните и оставьте сохнуть. Я использовал МДФ толщиной 3-4 мм, а пропилы были сделаны канцелярским ножом глубиной около 0,5 мм, расположенным ближе к самой острой части кривой. Я использовал влажную ткань по обеим сторонам МДФ и предварительно согнул их внутри коробки примерно до требуемой формы. У меня получился довольно крутой изгиб без слома дерева.

Не уверен, что это без пустот, но большое количество ПВА помогает. Конечно, звучит солидно с тестом на наклс.

Я думаю, что нагрузка на изогнутую МДФ может помочь повысить ее резонанс.

№13

- №13

И это сработало Исключительно хорошо!

Другой метод может заключаться в том, чтобы взять полоски из цельного дерева шириной 1–2 дюйма и обрезать/фрезеровать вогнутые края с одной стороны и выпуклые с другой стороны.

В результате получаются взаимосвязанные детали, способные красиво следовать изгибам в стиле Fine Boat.

Никогда не удавалось сделать «прорези» с каким-либо подобием постоянства/точности интервалов.

Вероятно, потребуется механическое приспособление для точной последовательности/промежутков между требуемыми разрезами или установка v-большой настольной пилы.

Последнее редактирование:

№14

- №14

Большинство людей используют эпоксидную смолу или столярный клей для ламинирования?

№15

- №15

Э-э… вакуумный мешок создаст прижимное давление менее 14,7 фунтов на квадратный дюйм при простое… возможно, вы имели в виду пару тысяч фунтов на квадратный дюйм!mr2racer сказал:

Проще и лучше всего это сделать с помощью березовой фанеры 1/8. Создайте бак правильной кривизны, достаточно большой, чтобы все четыре стороны поместились на нем бок о бок. Если вам нужны стороны толщиной 3/4 дюйма, вам понадобится 6 частей, превышающих общую площадь четырех сторон вместе взятых. Положите один лист и раскатайте столярный клей, положите на другой лист и приклейте… пока не получите правильный Толщина. Если у вас поблизости есть специализированный магазин изделий из дерева или шпона, вы можете попросить их склеить его.

Затем они поместят его в вакуумный пакет, который помещает тысячи фунтов на квадратный дюйм на ламинирование. Когда он высохнет, у вас будет целый лист большого размера. достаточно отрезать четыре стороны, и все они будут иметь ОДИНАКОВУЮ кривизну (таким образом, вы можете сделать две одинаковые коробки).0007

Нажмите, чтобы развернуть…

№16

- №16

Я использую эпоксидную смолу, когда предмет будет подвергаться нагрузке после сборки. Клей для дерева более чем подходит для изготовления коробок для динамиков.Кушбол сказал:

Большинство людей используют эпоксидную смолу или столярный клей для ламинирования?

Нажмите, чтобы развернуть…

# 17

- # 17

Конечно, 23-дюймовый радиус доставляет гораздо больше хлопот, чем

на самом деле? Зависит от размера динамика, я думаю….

сгс, сретен.

# 18

- # 18

Я уверен, что это касается акустики… радиус только для уменьшения визуального объема дизайна в моем случае..сретен сказал:

Хммм…..Конечно, радиус 23 дюйма доставляет гораздо больше хлопот, чем его реальная стоимость

? Зависит от размера динамика, я думаю.…

с уважением, сретен.

Нажмите, чтобы развернуть…

# 19

- # 19

Изогнутые боковые стенки из цельного дерева могут быть более простым вариантом.

р-н, сретен.

С учетом толщины плиты МДФ, внутренний радиус будет равняться значению 2,84 см, внутренняя хорда — 4 см, наружная — 4,22 см, длина дуги — 5,15 см. Высота может регулироваться под нужный размер или быть стандартной — 0,98 см. С таким же радиусом стандартно изготавливаются вогнутые внутрь фасады.

С учетом толщины плиты МДФ, внутренний радиус будет равняться значению 2,84 см, внутренняя хорда — 4 см, наружная — 4,22 см, длина дуги — 5,15 см. Высота может регулироваться под нужный размер или быть стандартной — 0,98 см. С таким же радиусом стандартно изготавливаются вогнутые внутрь фасады.

..

.. У меня есть идея для низкодифракционного ящика с двумя простыми кривыми, который я хочу попробовать.

У меня есть идея для низкодифракционного ящика с двумя простыми кривыми, который я хочу попробовать. Затем они поместят его в вакуумный пакет, который помещает тысячи фунтов на квадратный дюйм на ламинирование. Когда он высохнет, у вас будет целый лист большого размера. достаточно отрезать четыре стороны, и все они будут иметь ОДИНАКОВУЮ кривизну (таким образом, вы можете сделать две одинаковые коробки).0007

Затем они поместят его в вакуумный пакет, который помещает тысячи фунтов на квадратный дюйм на ламинирование. Когда он высохнет, у вас будет целый лист большого размера. достаточно отрезать четыре стороны, и все они будут иметь ОДИНАКОВУЮ кривизну (таким образом, вы можете сделать две одинаковые коробки).0007 …

…