Гнутоклееные панели и радиусные детали МДФ от РМК-стиль.

Компания РМК-стиль – лидер по производству радиусных панелей и деталей из ХДФ и шпона. Наша гнутоклееная продукция отвечает мировым стандартам качества. Мы поставляем радиусные панели и детали по всей России, а также за пределы РФ. Наши заказчики – фабрики по изготовлению мебели, производители торгового оборудования, дизайнерские студии, а также частные мастера. Компания располагает собственными производственными мощностями, которые позволяют оперативно справляться с заказами любой сложности. Работая на мебельном рынке с 2000 года мы разработали внушительное количество пресс-форм различных конфигураций и радиусов. Мы поставляем гнутоклееные панели и радиусные заготовки как большими партиями, так и от одной штуки.

В 2018 году проходит модернизация производства. Теперь при изготовлении радиусных панелей и заготовок из них мы используем технологию ТВЧ-нагрева. За счет равномерного нагрева и возможности более точной регулировки термических характеристик процесса, гнутоклееные панели получаются с ещё более стабильным радиусом по всей длине изделия.

Наиболее распространенное гнутое изделие в кухонной мебели – это радиусный фасад. Для обрамления шкафов кухонной мебели часто используется карниз прямой или радиусный.

Радиусные панели из ХДФ и ДВП нашли свое применение и в торговой мебели. Это могут быть стойки-респешн, кассовые блоки, стеллажи или полки с округлыми формами без острых углов.

В интерьере помещений можно встретить радиусные детали, например: экраны, стеновые панели, декоративные перегородки.

Гнутоклееные детали нашли применение также в мебели для гостинных или спален. Чаще всего — это двери шкафов, гнутые фасады тумб и комодов, изголовья кроватей, цоколи или профильные части конструкций.

Школьная и офисная мебель включает в себя спинки и сидения стульев из гнутой фанеры, подлокотники и боковины.

Спортивное оборудование также может быть гнутым. Например рокерборд – баланс борд для детей и взрослых. Это тренажер, который представляет собой изогнутую поверхность из фанеры

Преимущества гнутоклееной продукции РМК-стиль

Принцип работы компании РМК-стиль основан на завоевании доверия клиента. Мы гарантируем высокое качество продукции при минимальных допусках на радиусные детали. Наши специалисты разработали уникальную технологию производства гнутоклееных панелей, проверенную многолетним опытом работы. Мы осуществляем постоянный контроль параметров технологического процесса на всех этапах производства. Также, контролируется качество и технические показатели используемого сырья и материалов.

Мы гарантируем высокое качество продукции при минимальных допусках на радиусные детали. Наши специалисты разработали уникальную технологию производства гнутоклееных панелей, проверенную многолетним опытом работы. Мы осуществляем постоянный контроль параметров технологического процесса на всех этапах производства. Также, контролируется качество и технические показатели используемого сырья и материалов.

Радиусные детали находят широкое применение в производстве оригинальных моделей мебели, элементах декора, а также отделке помещений. Мы поможем Вам в реализации проекта любой сложности и обеспечим Ваше производство гнутоклееными панелями и радиусными заготовками в поставленный срок вне зависимости от объема партий и трудоемкости исполнения заказа.

Гнутые панели и детали из МДФ и шпона

Компания РМК-стиль занимается производством гнутых панелей и деталей из ХДФ/ДВП и шпона уже более 20 лет. За годы работы с гнутоклееной продукцией налажено прессование десятков профильных панелей высотой до 2400 мм различных конфигураций. Панели могут быть однорадиусными или многорадиусными с R от 52 до 3000 мм. В нашем каталоге представлены одно- и двухплоскостные изделия. Толщина гнутых заготовок – от 8 до 44 мм.

Панели могут быть однорадиусными или многорадиусными с R от 52 до 3000 мм. В нашем каталоге представлены одно- и двухплоскостные изделия. Толщина гнутых заготовок – от 8 до 44 мм.

Каталог гнутых панелей

В свободном доступе имеется большой ассортимент готовых форм гнутых панелей различной конфигурации с R от 52 до 3000 мм, которыми Вы можете воспользоваться без дополнительных капиталовложений и ожиданий пусконаладки.

СКЛАДСКАЯ ПРОГРАММА НА ГНУТЫЕ ПАНЕЛИ МДФ

Гнутоклееные панели ХДФ R300/16, Хб503, Н2400, 0/П всегда в наличии на складе РМК-стиль. Вы можете приобрести панели от одной штуки и отгрузить со склада РМК-стиль сразу же после оплаты.

⇒ ПОЛУЧИ СКИДКУ НА ПАНЕЛИ R300 ⇐

СТАНДАРТНАЯ ЛИНЕЙКА ГНУТЫХ ПАНЕЛЕЙ МДФ

Гнутые заготовки ХДФ наиболее популярных радиусов: R242, R300, R600 и R1000 мм. Срок производства панелей 1-3 рабочих дня.

ГНУТЫЕ ПАНЕЛИ С НЕСТАНДАРТНЫМ РАДИУСОМ

В линейке представлен большой ассортимент готовых форм различной конфигурации. Срок производства 5-7 рабочих дней.

Срок производства 5-7 рабочих дней.

В нашем каталоге собрано более 50 пресс-форм гнутых панелей. Формы могут быть многорадиусными: S, L, П – образные, с наличием прямых участков или без них. Вы можете ознакомить с нашим каталогом, а также выбрать наиболее подходящий радиус по ссылке ниже…

ЗАПУСК НОВОЙ ФОРМЫ

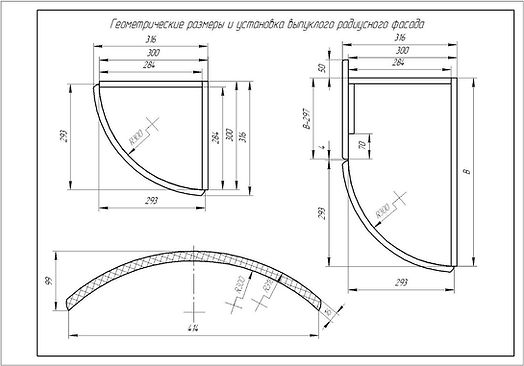

Если Вы не нашли панель с подходящим радиусом, возможен запуск новой формы. Мы принимаем заявки на изготовление новой пресс-формы при условии заказа от 10 гнутых панелей ежемесячно. Цена пресс-формы зависит от сложности изделия. Также, необходимо предоставить чертеж гнутого изделия или образец.

Из чего изготавливается гнутая панель?

Гнутые панели и детали изготавливаются из листов ХДФ тощиной 2,5, 3 или 4 мм. Это зависит от требуемой толщины изделия на выходе. Иногда, когда радиус заготовкие менее 240 мм, изпользуются листы ДВП.

Под заказ гнутая панель может быть изготовлена из ХДФ HOMANIT производства Германия улучшенного качества. Использование панелей с этим материалом улучшит качество окутанных панелей и упростит процесс покраски панелей.

Использование панелей с этим материалом улучшит качество окутанных панелей и упростит процесс покраски панелей.

Для производства спинок и сидушек стульев, а также других изделий из фанеры, мы используем при прессовании листы березового шпона.

Панели с декоративным покрытием. Во время прессования панель может быть покрыта облицовочным материалом на выбор заказчика. Материал предоставляет заказчик. Мы принимаем в работу шпон файн-лайн и сращенный в рубашки натуральный шпон, финиш бумагу, пластик и пленку ПВХ.

Гнутые детали – это продукт, получаемый в результате опиливания гнутоклееной панели соответствующего радиуса по нужным размерам. По желанию заказчика возможно выполнение дополнительных операций по обработке силами наших специалистов.

Гнутые детали для мебели и интерьера

Гнутоклееные детали возможно использовать, как любую конструктивную составляющую мебели: гнутое изголовье кровати, цоколь, мебельный карниз или опору… Наиболее распространенное гнутое изделие – это радиусный фасад.

В интерьере также можно встретить гнутые детали, например: стеновые панели, радиусные перегородки, экраны. Ограничивает этот список лишь фантазия дизайнера.

Как сделать гнутые двери из МДФ. Технология изготовления гнутых фасадов. Изготовление гнутого фасада

Плита МДФ, являясь достаточно прочным, простым в обработке и достаточно чистым с точки зрения экологии материалом, широко используется в производстве мебели для кухонь и ванных комнат. Также его удобно использовать при изготовлении мебели своими руками.

Иногда, как в данном конкретном случае, возникает необходимость делать гнутые фасады, которые просто не купишь в магазине. Хочу рассказать, как я делал гнутые фасады из МДФ для тумбы под круглый умывальник в ванную.

Как сделать гнутые фасады из МДФ

Для изготовления гнутых фасадов будем использовать два листа МДФ толщиной 9мм – один для внутреннего фасада, а другой для внешнего. Фасад получится гладким как изнутри, так и снаружи.

Не получится просто так согнуть плиту МДФ под маленький радиус, да еще так, чтобы она потом оставалась в таком состоянии. Придется сделать надрезы на нем поперек сгиба.

Сначала делаем шаблон. В моем случае шаблоном послужили сами полки будущего шкафа под мойку. Листы МДФ нужно отрезать с запасом по длине и ширине: тогда вы легко сможете отрезать лишнее, а вот добавить недостающее вряд ли получится. Не забывайте, что внешний радиус гнутых фасадов больше внутреннего, а значит, и наружная заготовка должна быть длиннее.

Найдите центры обеих заготовок и отметьте пунктирными линиями по высоте с обеих сторон заготовок: по этим линиям мы потом будем совмещать заготовки между собой перед склейкой.

Отметьте для срезов перед переходом вашего полукруга в прямую плоскость. Каждая линия должна быть на расстоянии 5 мм друг от друга.

Настройте циркулярную пилу так, чтобы не резать доску слишком глубоко, а недостаточная глубина пропила затруднит изгиб и доска может даже сломаться. Шарнир должен быть около 1 мм.

Шарнир должен быть около 1 мм.

Совет: Прежде чем приступить к вырезанию заготовок для гнутых фасадов, потренируйтесь на ненужных обрезках МДФ необходимой длины. Нанесите на них разметку, пропилите через каждые 5 миллиметров, прикрепите одну полосу к шаблону надрезами наружу, а другую поверх него надрезами внутрь.

Теперь вы будете точно знать, сколько надрезов нужно сделать на каждой из заготовок, прежде чем перейти от полукруга к плоскости. Вы также увидите, что где-то, возможно, не нужно делать надрезы через каждые 5 мм, и вы можете резать реже.

Делая пропилы в заготовках, не выбрасывайте опилки – они вам еще понадобятся.

Прорези на обеих заготовках заполняем клейстером из смеси столярного клея и опилок. Паста должна быть такой консистенции, чтобы легко заполнять разрезы, но не слишком жидкой. Втирайте пасту в разрезы шпателем, двигаясь вдоль разреза от центра к краям, чтобы не оставалось воздушных карманов.

Разводим клей небольшим количеством воды и, смачивая ею кисть, проводим ею по обеим заготовкам, разглаживая пасту и удаляя остатки опилок.

Накладываем внутреннюю заготовку на шаблон.

Сверху кладем внешнюю заготовку, совмещая ее с линиями, нарисованными заранее по центру заготовок.

Прибиваем заготовку один к другому тонкими гвоздиками – без фанатизма, чтобы гвоздики потом легко выдергивались. Не смущайтесь, что от гвоздей останутся дырочки: гнутые фасады все равно будут грунтовать, шпаклевать и красить.

Стягиваем все хозяйство хомутами, и оставляем до полного высыхания.

Высушенную заготовку нарезаем так, как нам нужно, прикрепляем к двери усилители для установки фурнитуры, шлифуем края.

Все, гнутые фасады из МДФ готовы к отделке.

Как видите, изготовление гнутых фасадов не самая быстрая и простая задача, зато у вас будет уникальная мебель, которой нет больше ни у кого.

Часто в процессе ремонтных работ возникает необходимость получения криволинейных поверхностей изделий из дерева. Как согнуть доску, чтобы место изгиба было прочным и не треснуло в процессе гибки? Ну а если вы уже решили сделать капитальный ремонт своими руками, то не стоит отступать перед такими трудностями. В этой статье мы подробно поговорим о том, как придать древесному материалу криволинейную форму.

В этой статье мы подробно поговорим о том, как придать древесному материалу криволинейную форму.

Как согнуть дерево?

Нет, наша задача вовсе не в том, чтобы нагнуть невинное растение. Речь идет о древесных строительных материалах… Как согнуть дерево, чтобы оно гнулось, а не ломалось? Способ гибки деревянных изделий известен с давних времен: для придания дереву формы нужны только тепло и влага, под воздействием которых повышается пластичность материала со всеми вытекающими последствиями. Как согнуть дерево? Подержите его в горячей воде ( чем выше температура, тем быстрее протекают процессы

Теперь мы знаем, как согнуть дерево, можно остановиться на этом вопросе подробнее.

Теперь мы знаем, как согнуть дерево, можно остановиться на этом вопросе подробнее.Реакция древесины на внешние воздействия

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть растянута, вогнутая сжата. Кроме того, материал по-разному реагирует на пропаривание. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов … Именно поэтому не стоит думать о том, как согнуть доску толщиной более двух сантиметров в домашних условиях. Следует иметь в виду, что разные породы дерева по-разному реагируют на изгиб. Например, такие породы, как дуб, лиственница, клен плохо гнутся, а вот бук, ясень, орех хорошо. Поэтому, прежде чем думать о том, как согнуть доску, определитесь с типом дерева, из которого она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру гнут путем повышения ее влажности с последующим проглаживанием (необходим утюг) и фиксацией в шаблоне. Можно использовать любой шаблон. Каркасный элемент и его форма вовсе не обязательно должны быть криволинейными. Изделие крепится к шаблону с помощью скотча. Можно зажать согнутую фанеру между двумя распорками, придать ей согнутую форму с помощью веревок, обвязав их вокруг изделия в нескольких местах по радиусу закругления. Фанеру можно использовать только после того, как она высохнет. Вроде разобрались, как согнуть фанеру — идем дальше.

Каркасный элемент и его форма вовсе не обязательно должны быть криволинейными. Изделие крепится к шаблону с помощью скотча. Можно зажать согнутую фанеру между двумя распорками, придать ей согнутую форму с помощью веревок, обвязав их вокруг изделия в нескольких местах по радиусу закругления. Фанеру можно использовать только после того, как она высохнет. Вроде разобрались, как согнуть фанеру — идем дальше.

Как согнуть ДВП? Техника та же, что и в предыдущем случае! Как согнуть МДФ? В этом случае можно пойти двумя путями: либо согнуть тонкие листы (не более 5 мм) и склеить между собой,

ЧИТАЙТЕ ТАКЖЕ

Любое строительство начинается с фундамента, и баня не исключение из правил. Ленточные, плитные, столбчатые – разновидностей оснований множество. | |

Лестница в доме может стать мощным элементом дизайна интерьера. Вашему вниманию предлагается более десяти конструкций лестниц: от простых до сложных. Одни идеи подходят для небольших двухуровневых квартир и загородных построек, другие будут более уместны в просторных коттеджах. Выбирайте! |

МФД – достаточно удобный материал, используемый для изготовления мебели, в том числе изделий необычной формы. Можно гнуть МФД, но это непростая процедура. Для создания гнутых фасадов отличным решением станут листы толщиной 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые в итоге будут соединены в один (наружный и внутренний листы).

Как согнуть панель МФД в домашних условиях?

Не во всех случаях необходимо отделывать только прямую поверхность. Если есть фантазия, то можно создать декоративные элементы круглого или полуовального профиля, разнообразив его стиль, но вот как быть с панелями МДФ, имеющими прямоугольный профиль.

Если есть фантазия, то можно создать декоративные элементы круглого или полуовального профиля, разнообразив его стиль, но вот как быть с панелями МДФ, имеющими прямоугольный профиль.

Как показывает практика, гибкость такого отделочного материала более чем возможна, но при условии использования тонких панелей. Толщина их должна быть не более 3 мм и только под покраску.

Чтобы согнуть панель МДФ, разрежьте лист поперек сгиба. Для того чтобы все прошло гладко, нужно сделать шаблон, который позволит листам держать форму. Далее нужно отрезать куски листа МФД определенного размера, но лучше брать с запасом (в первую очередь это касается внешнего листа), тогда можно будет легко отрезать все лишнее.

Затем проведите линии на сгибах через каждые 5 мм. Затем возьмите дисковую пластину и вставьте настройки так, чтобы шарнир был примерно на 1 мм. Затем собираем опилки, после чего смешиваем их с столярным клеем и заливаем этой смесью отверстия. Так как смесь должна напоминать кашицу, нужно заполнить отверстия шпателем.

Так как смесь должна напоминать кашицу, нужно заполнить отверстия шпателем.

Остатки клея и опилок удаляются следующим образом: смочите кисть в воде и проведите ею по поверхности, тщательно разглаживая пасту. Разложите лист на шаблоне и аккуратно прибейте его гвоздями, которые мы потом удалим (не забивайте их слишком сильно). Затем снимаем заготовку, отрезаем все лишнее, цепляем фурнитуру, красим и шлифуем.

В настоящее время все большую популярность приобретают гнутые фасады из МДФ для кухонь, спален и других элементов мебели. Округлые формы позволяют получить новые дизайнерские решения и создать гармоничную завершенность мебельной архитектуры интерьера.

Как согнуть мдф?

Поэтому производство гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технологии изготовления гнутых фасадов используется специальная плита МДФ типа Master Form, Топан форма и так далее толщиной 8 мм.

Другая, более дешевая технология изготовления криволинейных фасадов заключается в формировании стопки элементов из тонких листов, промазанных клеем, и последующем сгибании их в специальных формах до полного высыхания клея.

Важнейшим элементом технологии гнутых фасадов из МДФ является изготовление каркаса-шаблона. Радиус шаблонов должен быть примерно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ продолжает разворачиваться в течение двух недель. Припуск на крепеж следует делать по ширине. Остатки ДСП можно использовать в качестве шаблонного материала.

Фасады гнутые из МДФ , как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя, можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду изнутри.

Для первого, или нижнего слоя, можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду изнутри.

Заготовки для гнутых фасадов вырезаются на панельной пиле с припуском на их фиксацию на шаблонной раме и дальнейшую обработку.

Листы ДВП или ХДФ при помощи валика покрываются клеем и укладываются, а затем вся стопа фиксируется саморезами на шаблоне. Полученную конструкцию закладывают в вакуумный пресс и покрывают силиконовой мембраной. Процесс склеивания происходит в вакууме и длится при температуре рабочей поверхности 40-60°С не менее 40-60 минут.

Полученные гнутые заготовки после полного остывания отправляются на циркулярную пилу для вырезания свесов и доведения их до необходимых размеров.

Кромкофрезерование при отсутствии более сложного оборудования производится ручным фрезерным станком с кромкообрезной фрезой. Рисунок на лицевой стороне выполнен на фрезерно-копировальном станке по шаблону.

Для обработки вогнутой поверхности понадобится Фасадно-гнутый фрезерный станок с изогнутым основанием, повторяющим радиус изделия, и соответствующим шаблоном.

Для покрытия гнутых фасадов из МДФ пленкой ПВХ на мембранном вакуумном прессе следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов легко осваивается новичком в производстве мебельных фасадов из МДФ. При этом возможны некоторые вложения в дополнительное оборудование. Однако, как показывает практика, гнутые фасады собственного производства обходятся предприятию гораздо дешевле, чем покупка готовой продукции.

Еще статьи …

— Фасады (http://promebelclub.ru/forum/forumdisplay.php?f=30)

| Валериана | 22.05.2008 17:01 |

Фасады гнутые из МДФ и профилей МДФ: технология производства

Наиболее интересным и привлекательным для потребителей в последние годы стало использование производителями деталей криволинейных, округлых форм в качестве основного декоративного элемента предмета мебели . Использование деталей округлых форм позволяет не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, которые по правилам Фэн-Шуй , позволяет создать гармоничную обстановку в помещении.

Скрытый текст

С изобретением способов промышленного производства шпона, то есть тонких листов древесины, получаемых беспилотным делением непосредственно из предварительно вырезанного из него бревна или бруса, появилась и клееная фанера, то есть материал в виде плоских листов склеены из нескольких листов шпона. Причем, если при склеивании, еще до отверждения клея, листы шпона в пакете легко изгибаются под достаточно большим углом, то после завершения отверждения клея взаимное смещение отдельных листов исключается и материал принимает форма задается при склеивании, приобретая высокую прочность на изгиб. На этом принципе основано производство гнутоклееных деталей, то есть изделий, сформированных из отдельных тонких листовых элементов, совместно согнутых при склеивании и выдержанных в прессе до полного отверждения клея.

Технология производства гнутоклееной мебели постоянно модернизируется и совершенствуется. Одной из самых известных является технология производства гнутых фасадов, разработанная специалистами Всероссийского конструкторско-технологического института мебели /ВПКТИМ/, специализирующегося на оказании технической помощи предприятиям в организации производства мебели. Он позволяет изготавливать панели из клееного бруска массивной древесины толщиной 4-6 мм, а также из пиленого шпона.

Он позволяет изготавливать панели из клееного бруска массивной древесины толщиной 4-6 мм, а также из пиленого шпона.

Конструкции первого типа – на основе клееной доски из массива дерева с пропилами или из нескольких слоев клееной доски – разработчики рекомендуют использовать без обшивки, что подчеркнет красоту и оригинальность фактуры натурального дерева. Отделка – прозрачные лаки. Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык использовать в бытовой мебели сучковатую древесину сосны и ели, поверхность детали можно завуалировать полупрозрачным красителем, слегка приглушающим фактуру древесины. , не закрывая его полностью.

Как согнуть МДФ.

Поверхность осины нельзя так обрабатывать, чтобы не скрывать ее красивые шелковистые переливы.

Второй тип – со средним слоем из низкосортной древесины и облицовкой любым натуральным или синтетическим облицовочным материалом. Особый интерес представляют облицовки из наборной мозаичной доски и пиленого осинового шпона. Строительство этого типа основано на использовании малоотходных технологий.

Строительство этого типа основано на использовании малоотходных технологий.

В качестве основного унифицированного элемента при разработке конструкций любого типа принимается гнутая деталь с R изгиба от 400 до 600мм, толщиной 16-20мм. На основании анализа выбирают форму и радиус изгиба детали. современные тенденции в дизайне мебели представлены на международных выставках в Кёльне, Милане и Москве. На основе такой детали, как в детском конструкторе, комбинируя различные ее варианты, можно получить самые разнообразные формы поверхностей: круглые, волнистые, с изгибом в вертикальной или горизонтальной плоскостях… В разработке конструкций и технологий, большое внимание уделяется обеспечению необходимой жесткости и размерной стабильности склеиваемых гнутых деталей, а также их экологичности. При этом большое значение имеют физико-механические характеристики используемого клея. Измерение размерной стабильности деталей различной конструкции показало, что после изготовления деталей многослойных конструкций могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусных деталей через 10 дней после изготовления могут увеличиваться в среднем на 3-4%, что находится в пределах нормы для гнутоклееных деталей. По истечении этого периода форма стабилизируется и дальнейших изменений не происходит. Для деталей со специальными закладными элементами изменения радиуса изгиба не происходит. Детали могут быть изготовлены с использованием деревянных или металлических подогреваемых форм, специальных или обычных торцевых прессов, холодных или горячих. Для любого среднего и даже малого бизнеса можно найти приемлемый вариант технологии. Последующая склейка, механообработка и отделка деталей осуществляется по традиционным технологиям на обычном оборудовании.

Расстояния между крайними точками радиусных деталей через 10 дней после изготовления могут увеличиваться в среднем на 3-4%, что находится в пределах нормы для гнутоклееных деталей. По истечении этого периода форма стабилизируется и дальнейших изменений не происходит. Для деталей со специальными закладными элементами изменения радиуса изгиба не происходит. Детали могут быть изготовлены с использованием деревянных или металлических подогреваемых форм, специальных или обычных торцевых прессов, холодных или горячих. Для любого среднего и даже малого бизнеса можно найти приемлемый вариант технологии. Последующая склейка, механообработка и отделка деталей осуществляется по традиционным технологиям на обычном оборудовании.

В качестве примера полного технологического цикла производства гнутоклееной мебели можно привести линию, предлагаемую одним из ведущих поставщиков мебельного оборудования – КАМИ. Подобная линия была продемонстрирована на одной из недавних мебельных выставок в Москве и привлекла внимание посетителей. Кстати, в сопроводительной документации, предоставленной поставщиком оборудования, этот процесс назван ни больше, ни меньше – “забава”.

Кстати, в сопроводительной документации, предоставленной поставщиком оборудования, этот процесс назван ни больше, ни меньше – “забава”.

Оснащение цеха по производству мебели с применением несущих и декоративных гнутоклееных деталей зависит не только от производительности и принятой технологии производства, но и от будущего дизайна мебели. Гнутоклееные элементы могут быть изготовлены из лущеного шпона березы, бука, лиственницы, сосны, а также МДФ. Края гнутоклееных элементов чаще всего профилированы. Слои гнутоклееных деталей облицовываются строганым шпоном из древесины твердых или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Производственный цикл состоит из нескольких операций. Сначала листы шпона подаются на гильотинные ножницы или на стыковочную пилу. Здесь их нарезают на заготовки, соответствующие размеру будущего пакета шпона для склейки бруска. Лицевые листы шпона «рубашка» вырезаются из лущеного или строганого шпона и сшиваются между собой на кромкооблицовочном станке. Если в качестве материала используется МДФ, листы подаются на панельную пилу и разрезаются на заготовки, соответствующие размерам будущего пакета. После гильотинных ножниц или панельной пилы подготовленный комплект сплошных листов поступает на клеевые валки, где наносится клей и формируется пакет. Сформированный пакет шпона с нанесенным клеем помещается в пресс-форму с помощью гидравлического пресса. Каждый из прессов имеет свою пресс-форму для формирования своего отдельного профиля, где осуществляется горячее прессование. Готовые блоки укладываются в стопы, происходит стабилизация их формы. В случае изготовления ненесущих гнутоклееных декоративных элементов (например, фасадов) применяется горячий мембранный вакуумный пресс с шаблоном. Полученные гнутоклееные блоки поступают на циркулярно- или ленточнопильный станок, свесы гнутоклееных блоков относительно простой формы обрезаются, а на ленточнопильном станке – для блоков сложной формы.

Если в качестве материала используется МДФ, листы подаются на панельную пилу и разрезаются на заготовки, соответствующие размерам будущего пакета. После гильотинных ножниц или панельной пилы подготовленный комплект сплошных листов поступает на клеевые валки, где наносится клей и формируется пакет. Сформированный пакет шпона с нанесенным клеем помещается в пресс-форму с помощью гидравлического пресса. Каждый из прессов имеет свою пресс-форму для формирования своего отдельного профиля, где осуществляется горячее прессование. Готовые блоки укладываются в стопы, происходит стабилизация их формы. В случае изготовления ненесущих гнутоклееных декоративных элементов (например, фасадов) применяется горячий мембранный вакуумный пресс с шаблоном. Полученные гнутоклееные блоки поступают на циркулярно- или ленточнопильный станок, свесы гнутоклееных блоков относительно простой формы обрезаются, а на ленточнопильном станке – для блоков сложной формы.

Распиленные блоки транспортируются на строгальный станок, где по их кромке создается опорная поверхность. После обработки блок можно подавать на вертикально-фрезерный станок с нижним шпинделем и распиливать на отдельные заготовки с помощью набора пил, расстояние между которыми соответствует заданной ширине деталей. Вырезанные и соединенные заготовки поступают на рейсмусовый станок для калибровки заготовок по ширине детали. Заготовки, обработанные по ширине обрезным станком, обрезаются по длине. Подготовленные таким образом детали фрезеруются с помощью профильной фрезы и копировального кольца, упирающегося в боковую поверхность, края закругляются. Затем гнутоклееные заготовки перемещаются на сверлильно-наполнительную машину. Здесь сверлятся все необходимые отверстия для установки дюбелей, стяжек и фурнитуры. Если конструкцией изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются на сверлильно-пазовально-шипорезные станки.

После обработки блок можно подавать на вертикально-фрезерный станок с нижним шпинделем и распиливать на отдельные заготовки с помощью набора пил, расстояние между которыми соответствует заданной ширине деталей. Вырезанные и соединенные заготовки поступают на рейсмусовый станок для калибровки заготовок по ширине детали. Заготовки, обработанные по ширине обрезным станком, обрезаются по длине. Подготовленные таким образом детали фрезеруются с помощью профильной фрезы и копировального кольца, упирающегося в боковую поверхность, края закругляются. Затем гнутоклееные заготовки перемещаются на сверлильно-наполнительную машину. Здесь сверлятся все необходимые отверстия для установки дюбелей, стяжек и фурнитуры. Если конструкцией изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются на сверлильно-пазовально-шипорезные станки.

После механической обработки на шлифовальных станках обработка плоских боковых поверхностей заготовок и их торцов, внутренних криволинейных поверхностей и наружных криволинейных плоскостей деталей, скругление на кромках. Финишное шлифование заготовок осуществляется с помощью ручного механизированного инструмента.

Финишное шлифование заготовок осуществляется с помощью ручного механизированного инструмента.

Шлифованные заготовки доставляются на предварительную сборку, которая осуществляется на верстаках-столах и в каркасах, где собираются каркасы изделий. Нанесение прозрачной или красящей грунтовки на изделия осуществляется в покрасочной камере с помощью специальных пистолетов. Затем раму выдерживают в зоне сушки до полного застывания грунта, после чего снова передают в шлифовальное отделение для промежуточной шлифовки с целью удаления ворсинок и пузырей на отделываемой поверхности. А заканчивается весь процесс нанесением лака в покрасочной камере.

Эти способы изготовления получили достаточно широкое применение, особенно в массовом производстве. В индивидуальном, особенно с ростом благосостояния населения, часто применяют несколько иную технологию – для изготовления гнутых элементов, как правило, используют различные виды древесноволокнистых плит, в т.ч. специальные виды МДФ типа “Топан” или “Неаформ” . .. Но это дорогой импортный материал, к тому же детали из него нуждаются либо в облицовке, либо в покрывной отделке.

.. Но это дорогой импортный материал, к тому же детали из него нуждаются либо в облицовке, либо в покрывной отделке.

Даже беглый осмотр мебели в магазинах показывает, что огромные возможности, заложенные в технологии изготовления гнутоклееных элементов, используются еще далеко не полностью. При этом технологии изготовления и области применения гнутоклееных элементов просто безграничны! Помимо использования этих элементов в производстве гостиных и спален, применение гнутоклееных элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, разборность позволяют создавать мобильные и легкие конструкции. мебель, обеспечивающая свободу передвижения ребенка, исключающая возможность травмирования. Еще одно направление, в котором в последнее время успешно используются криволинейные клееные элементы, – это мебель для спальни. Наиболее распространены в ней сегодня гибкие кроватные основания, поддерживающие сам матрас, которые мы называем по-разному – “броня” , “латофлекс” . .. Они теперь стали необходимым элементом кровати или дивана. Обрешетка представляет собой типичный гнутоклееный элемент в виде изогнутой пластины, принимающий на себя часть общей нагрузки от лежащего человека. Но в спальной мебели очень часто используются другие конструктивно-декоративные гнутоклееные элементы, составляющие сам каркас кровати – ее боковины и спинки, элементы рам зеркал, прикроватных тумбочек и шкафов. Пружинный эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного решения они позволяют создавать и недорогую мебель, рассчитанную на массового потребителя, и элитную, используемую в самых престижных интерьерах.

.. Они теперь стали необходимым элементом кровати или дивана. Обрешетка представляет собой типичный гнутоклееный элемент в виде изогнутой пластины, принимающий на себя часть общей нагрузки от лежащего человека. Но в спальной мебели очень часто используются другие конструктивно-декоративные гнутоклееные элементы, составляющие сам каркас кровати – ее боковины и спинки, элементы рам зеркал, прикроватных тумбочек и шкафов. Пружинный эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного решения они позволяют создавать и недорогую мебель, рассчитанную на массового потребителя, и элитную, используемую в самых престижных интерьерах.

| супердуза | 29.07.2008 12:57 |

Используем (кстати сами производим) специальный материал Мастер оф Форм, для изготовления изделий сложной формы, аналог немецкого ТОПАН ФОРМ, МДФ Флекс. Этот материал изготавливается из МДФ толщиной 8 мм, с одной стороны его поверхность гладкая и ровная, а с другой – «граненая». Эта функция позволяет создавать желаемую изогнутую форму. Если, согнув и совместив срезы, склеить два листа между собой, конструкция потеряет гибкость и сохранит нужную форму. Использование мастер-формы экономит время на изготовление изделия.

Эта функция позволяет создавать желаемую изогнутую форму. Если, согнув и совместив срезы, склеить два листа между собой, конструкция потеряет гибкость и сохранит нужную форму. Использование мастер-формы экономит время на изготовление изделия.

Использование Мастер-Формы позволяет изготавливать изделия различного радиуса, экономя время за счет простой технологии склейки.

Материал предназначен для изготовления фасадов и каркасов мебели.

Размеры:

2800×1019

2070×564

ща выложи фото тех. процесс, выложу!

и выглядит так

fill007 , клей МДФ 3 и фреза

Открываем, смотрим, что не понимаем, спрашиваем. Без комментариев, все аналогично посту Владуса – только живые фото!!

кстати, чтобы не было вопросов – простой белый ватман (картон) вклеен между мастер-формой

Часто в процессе проведения ремонтных работ возникает необходимость получения криволинейных поверхностей изделий из дерева. Как согнуть доску, чтобы место изгиба было прочным и не треснуло в процессе гибки? Ну а если вы уже решили сделать капитальный ремонт своими руками, то не стоит отступать перед такими трудностями. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача вовсе не в том, чтобы нагнуть невинное растение. Речь идет о деревянных строительных материалах. Как согнуть дерево, чтобы оно гнулось, а не ломалось? Способ гибки деревянных изделий известен с древних времен: для придания формы дереву нужны только тепло и влага, под воздействием которых пластичность материала возрастает со всеми вытекающими последствиями. Как согнуть дерево? Подержите его в горячей воде (чем выше температура, тем быстрее происходят процессы) или пропарьте (можно соорудить парогенератор из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдастся и ее можно будет гнуть. Увлажненную и нагретую древесину можно согнуть под действием груза (концы доски укладывают на опоры), а в месте будущего изгиба кладут груз. Высушенная древесина прекрасно сохраняет тот минимальный радиус кривизны, который был достигнут в процессе гибки. Теперь мы знаем, как согнуть дерево, можно остановиться на этом вопросе подробнее.

Теперь мы знаем, как согнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешние воздействия

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть растянута, вогнутая сжата. Кроме того, материал по-разному реагирует на пропаривание. Например, способность к сжатию увеличивается аж на треть, а к растяжению — всего на пару процентов. Именно поэтому не стоит задумываться о том, как согнуть доску толщиной более двух сантиметров в домашних условиях. Также следует учитывать, что разные породы дерева по-разному реагируют на изгиб. Например, такие породы, как дуб, лиственница, клен плохо гнутся, а вот бук, ясень, орех хорошо. Поэтому, прежде чем думать о том, как согнуть доску, определитесь с типом дерева, из которого она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру гнут путем повышения ее влажности с последующим проглаживанием (необходим утюг) и фиксацией в шаблоне. Шаблоном может служить любой элемент каркаса, причем его форма не обязательно должна быть криволинейной. Изделие крепится к шаблону с помощью скотча. Можно зажать согнутую фанеру между двумя распорками, придать ей изогнутую форму с помощью веревок, обвязав ими изделие в нескольких местах по радиусу закругления. Фанеру можно использовать только после того, как она высохнет. Вроде разобрались, как согнуть фанеру — идем дальше.

Изделие крепится к шаблону с помощью скотча. Можно зажать согнутую фанеру между двумя распорками, придать ей изогнутую форму с помощью веревок, обвязав ими изделие в нескольких местах по радиусу закругления. Фанеру можно использовать только после того, как она высохнет. Вроде разобрались, как согнуть фанеру — идем дальше.

Производственный элемент: Исследование фасада солдатского дома в Холиоке

Солдатский дом в Холиоке — это учреждение длительного ухода, задуманное как знаковая достопримечательность, возвышающаяся на вершине холма — динамическая форма, видимая с 360 градусов. Расположенные в парковой обстановке, простирающиеся наружу, чтобы обрамлять вид на участок и окружающий ландшафт, три изогнутые каменные оболочки определяют динамичную форму и уникальную геометрию Треугольника. Оболочки окружают три дома разной высоты, сгруппированные вокруг общего ядра квартала внутри, и становятся главными фасадами трех открытых пространств.

Продолжающийся дизайн кирпичного фасада является последним шагом в проекте. Текстурированный рельеф кирпича дополняет стремительный жест ракушек, активируя постоянно меняющийся фасад под лучами солнца. Нас привлек градиентный вертикальный рисунок, как способ усилить этот широкий эффект, и покатая линия крыши — всеобъемлющий жест, который будет визуально заметен на расстоянии. Градиент создается путем выступания кирпича вертикальными линиями на различных расстояниях по изогнутой оболочке. Изготовление моделей крупных оболочек вдоль мелкого кирпича помогло нам визуально понять и протестировать различные итерации по мере того, как мы продолжали разрабатывать дизайн.

Текстурированный рельеф кирпича дополняет стремительный жест ракушек, активируя постоянно меняющийся фасад под лучами солнца. Нас привлек градиентный вертикальный рисунок, как способ усилить этот широкий эффект, и покатая линия крыши — всеобъемлющий жест, который будет визуально заметен на расстоянии. Градиент создается путем выступания кирпича вертикальными линиями на различных расстояниях по изогнутой оболочке. Изготовление моделей крупных оболочек вдоль мелкого кирпича помогло нам визуально понять и протестировать различные итерации по мере того, как мы продолжали разрабатывать дизайн.

В результате получилось две итерации фасада: один градиент и двойной градиент. Единый градиент начинается с открытой кирпичной поверхности на востоке и становится более плотным по мере того, как оболочка становится выше на западе. Схема двойного градиента имеет плотные вертикальные линии на концах оболочки и становится открытой в середине, где более крупные окна открывают соседние пространства программы.

Два фасада в масштабе 1/4 были вырезаны из плоских листов пенопласта, а затем согнуты на изогнутой раме из МДФ. Эта эффективная техника позволила команде быстро изготовить и представить полностью изогнутые макеты кирпичной кладки. Имея высоту 3 фута и ширину 5 футов, они позволяют понять динамику всего фасада Холиока по кругу.

Более подробно мы изготовили серию меньших моделей с гравировкой линий известкового раствора. На этом этапе мы также начали изучать варианты металлических кожухов. 3D-печатные вставки кожухов различной глубины и формы позволили нам рассмотреть, как тени будут взаимодействовать с фасадом.

Эти модели оказались чрезвычайно полезными по мере продвижения проекта на этапе разработки дизайна, позволяя команде физически визуализировать форму и текстуры и быстрее делать выводы по дизайну.

Производство

Сэм Уоттс

Авторы

Select AuthorAbby KlimaAdam AndersonAdam WagnerAlan KawaharaAlejandra MenchacaAlejandra MezaAlejandro BuenrostroAlex DiazAlex DornAlex JayjockAlex ZinkAlison LaasAllison TrittschuhAmanda HolmenAmanda TripodiAmber GhoryAmber PenmanAmber WebbAmy DominovAndrea LoveAndrew LaFosseAndrew PotterAndrew RinglerArlen LiAustin FergusonAvery NackmanBarry ShielBecca McGee SturgeonBecky ZollinBen BruceBen GarbowBen HarrisonBlake LamBob CarrollBob SchaeffnerBrian CarlicBrian SpanglerBryant WatsonCaitlin CashnerCalvin BoydCara Gastonguay PomeranzCarolyn BoothCarolyn HoefCarolyne OttawaCatherine MartinCharles GarciaCharlie KleeChing-Hua HoChris BaylowChris BlomquistChris MackeyChris StansfieldChristina MarshChristine EichhornChristopher LiChristopher LindCorinne YoungCortney KirkCraig MutterDan EstesDan GallivanDan RussonielloDan SmithDane ClarkDaniel DudziakDaniel Gonzalez BrenesDavid FethDavid HamelDavid HuangDavid PawlakDenise DeaDenise GravelleDiana TsangDongjae ChoDoria NathansonDorsa NaimiE amonn MeagherEdin KostovicElen ZurabyanElizabeth CilleyElizabeth CooneyElizabeth CoxElizabeth GallowayEllie GarsideEmilio CardarelliEmily LoveEmily MiyaresEmma SweetenEnno FritschEric RigoErin PolanskyErnesto CarvajalEstefania MaldonadoGarrett HouseGary CaboGeorge Marsh, Jr. Gerhard van der LindeGina MoscaGordon GrisingerGreta EckhardtGunn ChaiyapatranunHaipeng ZhuHal SpiersHarry SolieHasan UretmenHeather TaylorHenry TaibiHilary BarlowHolly JinHyeyun JungIan AdamsonIsabella FrontadoJacob LevineJacqueline TsaiJake LevineJake WernerJames JuricevichJayne KangJeff AbramsonJeff DeGregorioJeff ZyndaJeffrey AlexJeffrey VogelJenni KatajamakiJennifer HardyJennifer HegartyJenny RatnerJensen YingJessica HoctorJessica JorgeJie ZhangJim BogleJim CollinsJimmy BaerJing YuJinseok JangJonah PradaJoy CohenJustin MillerKacey MiklaszewskiKara AmmonKaren PottebaumKaren RobichaudKatelyn GosselinKathryn PlattKerri EstanoKerry DrakeKevin CompherKevin SullivanKezia OfieshKieran MartinKofi AkakpoKristyn HillLanc e SmithLarissa SattlerLaura BermanLaura DevineLaura ZarwiLauren FogLauren HickeyLaurie BoothLeon AuvilLeon DrachmanLisa KenyonLiz PawlakLiz ReynoldsLoren RapportLu ZhangLucia ValentinLuke GehronLuke LavertyLynn PetermannMali Ouzts-GusenleitnerMarceli BotticelliMargaret JacksonMariah GreskoMarina SosnerMark BandzakMark CareagaMark OldhamMark ScottMarlena FleckMary GallagherMasoud SharikzadehMatthew FickettMax SilversteinMax WernerMegan BrownMegan van der LindeMegha MuraliMeghan McNamaraMelanie SilverMelissa AllenMi LiMichael de JongMichael HinchcliffeMichael J .

Gerhard van der LindeGina MoscaGordon GrisingerGreta EckhardtGunn ChaiyapatranunHaipeng ZhuHal SpiersHarry SolieHasan UretmenHeather TaylorHenry TaibiHilary BarlowHolly JinHyeyun JungIan AdamsonIsabella FrontadoJacob LevineJacqueline TsaiJake LevineJake WernerJames JuricevichJayne KangJeff AbramsonJeff DeGregorioJeff ZyndaJeffrey AlexJeffrey VogelJenni KatajamakiJennifer HardyJennifer HegartyJenny RatnerJensen YingJessica HoctorJessica JorgeJie ZhangJim BogleJim CollinsJimmy BaerJing YuJinseok JangJonah PradaJoy CohenJustin MillerKacey MiklaszewskiKara AmmonKaren PottebaumKaren RobichaudKatelyn GosselinKathryn PlattKerri EstanoKerry DrakeKevin CompherKevin SullivanKezia OfieshKieran MartinKofi AkakpoKristyn HillLanc e SmithLarissa SattlerLaura BermanLaura DevineLaura ZarwiLauren FogLauren HickeyLaurie BoothLeon AuvilLeon DrachmanLisa KenyonLiz PawlakLiz ReynoldsLoren RapportLu ZhangLucia ValentinLuke GehronLuke LavertyLynn PetermannMali Ouzts-GusenleitnerMarceli BotticelliMargaret JacksonMariah GreskoMarina SosnerMark BandzakMark CareagaMark OldhamMark ScottMarlena FleckMary GallagherMasoud SharikzadehMatthew FickettMax SilversteinMax WernerMegan BrownMegan van der LindeMegha MuraliMeghan McNamaraMelanie SilverMelissa AllenMi LiMichael de JongMichael HinchcliffeMichael J . QuinnMichael LiportoMichael MandevilleMichael ModoonoMiep KellerMike LeeMilly BakerMin YeoMirelle BotrosMoira BreenMollica ManandharNaureen MazumdarNgaire Stuart GongoraNicholas KnodtNick LaVitaNicole LecuivreNicoletta KyvernitiNik PappastratisNik RomanoNorm GouletOlivia HumphreyParke MacDowellParry HeavlinPat JonesPaul MillerPaula BuickPayettePeter VieiraPhilippe GénéreuxPhoebe HarrisRachel HamptonRaha AhmadRamsey BakhoumRanjit KorahRashad BaniabbasiRick PowersRishi NandiRobert PaserskyRon BlanchardRyan MurphySam WalusimbiSam WattsSandrine HerouxSantiago GaraySara GewurzSarah HoltonSarah LindenfeldSarah RaddingSarah SolomonSasha ClarkScott RawlingsSean HurleySean ReillySeth ClarkeSeung-Hyeok BaeShahrooz BeheshtiSharmeen KhanSharon XuShaun MorrisShengfeng GaoSho-Ping ChinShreeya ShakyaSofi Abi AshrafStacy KriegStephanie BalsamStephanie KoltunStephenie HarperSteven KarveliusStuart BaurSusan BlomquistTanguy MarquisTim SweeneyTimothy CookeTimothy GaleTodd SloaneTom BeresfordTom ShermanTom SimisterTyler ЛоуэнВера БарановаВэньчжоу ТаттлУэс ШварцУитни МэлоунУилл СтэттманУильям ПивирСюаньчэн ЧжуЙеннифер ПедразаИнь СяЮй ПейЮань ЧжанЮньДжунг ЧоЗакари ГодеЦичэн (Рой) Чжан

QuinnMichael LiportoMichael MandevilleMichael ModoonoMiep KellerMike LeeMilly BakerMin YeoMirelle BotrosMoira BreenMollica ManandharNaureen MazumdarNgaire Stuart GongoraNicholas KnodtNick LaVitaNicole LecuivreNicoletta KyvernitiNik PappastratisNik RomanoNorm GouletOlivia HumphreyParke MacDowellParry HeavlinPat JonesPaul MillerPaula BuickPayettePeter VieiraPhilippe GénéreuxPhoebe HarrisRachel HamptonRaha AhmadRamsey BakhoumRanjit KorahRashad BaniabbasiRick PowersRishi NandiRobert PaserskyRon BlanchardRyan MurphySam WalusimbiSam WattsSandrine HerouxSantiago GaraySara GewurzSarah HoltonSarah LindenfeldSarah RaddingSarah SolomonSasha ClarkScott RawlingsSean HurleySean ReillySeth ClarkeSeung-Hyeok BaeShahrooz BeheshtiSharmeen KhanSharon XuShaun MorrisShengfeng GaoSho-Ping ChinShreeya ShakyaSofi Abi AshrafStacy KriegStephanie BalsamStephanie KoltunStephenie HarperSteven KarveliusStuart BaurSusan BlomquistTanguy MarquisTim SweeneyTimothy CookeTimothy GaleTodd SloaneTom BeresfordTom ShermanTom SimisterTyler ЛоуэнВера БарановаВэньчжоу ТаттлУэс ШварцУитни МэлоунУилл СтэттманУильям ПивирСюаньчэн ЧжуЙеннифер ПедразаИнь СяЮй ПейЮань ЧжанЮньДжунг ЧоЗакари ГодеЦичэн (Рой) Чжан

Архивы

Выберите месяц Февраль 2023 г. (1) Январь 2023 г. (9) Декабрь 2022 г. (9) Ноябрь 2022 г. (8) Октябрь 2022 г. (8) Сентябрь 2022 г. (8) Август 2022 г. (9) Июль 2022 г. (8) Июнь 2022 г. (9) Май 2022 г. (9) апрель 2022 г. (8) март 2022 г. (12) февраль 2022 г. (8) январь 2022 г. (10) декабрь 2021 г. (11) ноябрь 2021 г. (11) октябрь 2021 г. (13) сентябрь 2021 г. (10) август 2021 г. (9) июль 2021 г. (13) июнь 2021 г. (12) май 2021 г. (8) апрель 2021 г. (7) март 2021 г. (8) февраль 2021 г. (5) январь 2021 г. (8) декабрь 2020 г. (10) ноябрь 2020 г. (6) октябрь 2020 г. (7) сентябрь 2020 г. (7) август 2020 г. (5) июль 2020 г. (6) июнь 2020 г. (10) май 2020 г. (8) апрель 2020 г. (12) март 2020 г. (10) февраль 2020 г. (11) январь 2020 г. (14) декабрь 2019 г.(15) ноябрь 2019 г. (14) октябрь 2019 г. (18) сентябрь 2019 г. (21) август 2019 г. (21) июль 2019 г. (22) июнь 2019 г. (20) май 2019 г. (22) апрель 2019 г. (22) март 2019 г. (21) февраль 2019 г. (19) январь 2019 г. (23) декабрь 2018 г. (18) ноябрь 2018 г. (21) октябрь 2018 г.

(1) Январь 2023 г. (9) Декабрь 2022 г. (9) Ноябрь 2022 г. (8) Октябрь 2022 г. (8) Сентябрь 2022 г. (8) Август 2022 г. (9) Июль 2022 г. (8) Июнь 2022 г. (9) Май 2022 г. (9) апрель 2022 г. (8) март 2022 г. (12) февраль 2022 г. (8) январь 2022 г. (10) декабрь 2021 г. (11) ноябрь 2021 г. (11) октябрь 2021 г. (13) сентябрь 2021 г. (10) август 2021 г. (9) июль 2021 г. (13) июнь 2021 г. (12) май 2021 г. (8) апрель 2021 г. (7) март 2021 г. (8) февраль 2021 г. (5) январь 2021 г. (8) декабрь 2020 г. (10) ноябрь 2020 г. (6) октябрь 2020 г. (7) сентябрь 2020 г. (7) август 2020 г. (5) июль 2020 г. (6) июнь 2020 г. (10) май 2020 г. (8) апрель 2020 г. (12) март 2020 г. (10) февраль 2020 г. (11) январь 2020 г. (14) декабрь 2019 г.(15) ноябрь 2019 г. (14) октябрь 2019 г. (18) сентябрь 2019 г. (21) август 2019 г. (21) июль 2019 г. (22) июнь 2019 г. (20) май 2019 г. (22) апрель 2019 г. (22) март 2019 г. (21) февраль 2019 г. (19) январь 2019 г. (23) декабрь 2018 г. (18) ноябрь 2018 г. (21) октябрь 2018 г. (23) сентябрь 2018 г. (21) август 2018 г. (23) июль 2018 г. (21) июнь 2018 г. (21) май 2018 г. (22) апрель 2018 г. (20) март 2018 г. (23) февраль 2018 г. (20) январь 2018 г. (22) декабрь 2017 г. (20) ноябрь 2017 г. (21) октябрь 2017 г. (23) сентябрь 2017 г. (19)) август 2017 г. (23) июль 2017 г. (19) июнь 2017 г. (24) май 2017 г. (22) апрель 2017 г. (15) март 2017 г. (22) февраль 2017 г. (21) январь 2017 г. (25) декабрь 2016 г. (19) ноябрь 2016 г. (22) ) октябрь 2016 (18) сентябрь 2016 (22) август 2016 (23) июль 2016 (20) июнь 2016 (22) май 2016 (21) апрель 2016 (17) март 2016 (25) февраль 2016 (22) январь 2016 (18) ) декабрь 2015 (17) ноябрь 2015 (20) октябрь 2015 (18) сентябрь 2015 (29) август 2015 (21) июль 2015 (20) июнь 2015 (24) май 2015 (12) апрель 2015 (27) март 2015 (21) ) Февраль 2015 г. (25) Январь 2015 г. (13) Декабрь 2014 г. (24) Ноябрь 2014 г. (21) Октябрь 2014 г. (20) Сентябрь 2014 г. (20) Август 2014 г. (29)) июль 2014 г. (19) июнь 2014 г. (21) май 2014 г. (17) апрель 2014 г.

(23) сентябрь 2018 г. (21) август 2018 г. (23) июль 2018 г. (21) июнь 2018 г. (21) май 2018 г. (22) апрель 2018 г. (20) март 2018 г. (23) февраль 2018 г. (20) январь 2018 г. (22) декабрь 2017 г. (20) ноябрь 2017 г. (21) октябрь 2017 г. (23) сентябрь 2017 г. (19)) август 2017 г. (23) июль 2017 г. (19) июнь 2017 г. (24) май 2017 г. (22) апрель 2017 г. (15) март 2017 г. (22) февраль 2017 г. (21) январь 2017 г. (25) декабрь 2016 г. (19) ноябрь 2016 г. (22) ) октябрь 2016 (18) сентябрь 2016 (22) август 2016 (23) июль 2016 (20) июнь 2016 (22) май 2016 (21) апрель 2016 (17) март 2016 (25) февраль 2016 (22) январь 2016 (18) ) декабрь 2015 (17) ноябрь 2015 (20) октябрь 2015 (18) сентябрь 2015 (29) август 2015 (21) июль 2015 (20) июнь 2015 (24) май 2015 (12) апрель 2015 (27) март 2015 (21) ) Февраль 2015 г. (25) Январь 2015 г. (13) Декабрь 2014 г. (24) Ноябрь 2014 г. (21) Октябрь 2014 г. (20) Сентябрь 2014 г. (20) Август 2014 г. (29)) июль 2014 г. (19) июнь 2014 г. (21) май 2014 г. (17) апрель 2014 г.

Но как выбрать оптимальный вариант? То самое решение, позволяющее сэкономить на строительстве фундамента без ущерба для его качества? Ответы на эти вопросы ищите в нашем обзоре.

Но как выбрать оптимальный вариант? То самое решение, позволяющее сэкономить на строительстве фундамента без ущерба для его качества? Ответы на эти вопросы ищите в нашем обзоре.