«Обозначение термической обработки на чертеже» — Яндекс Кью

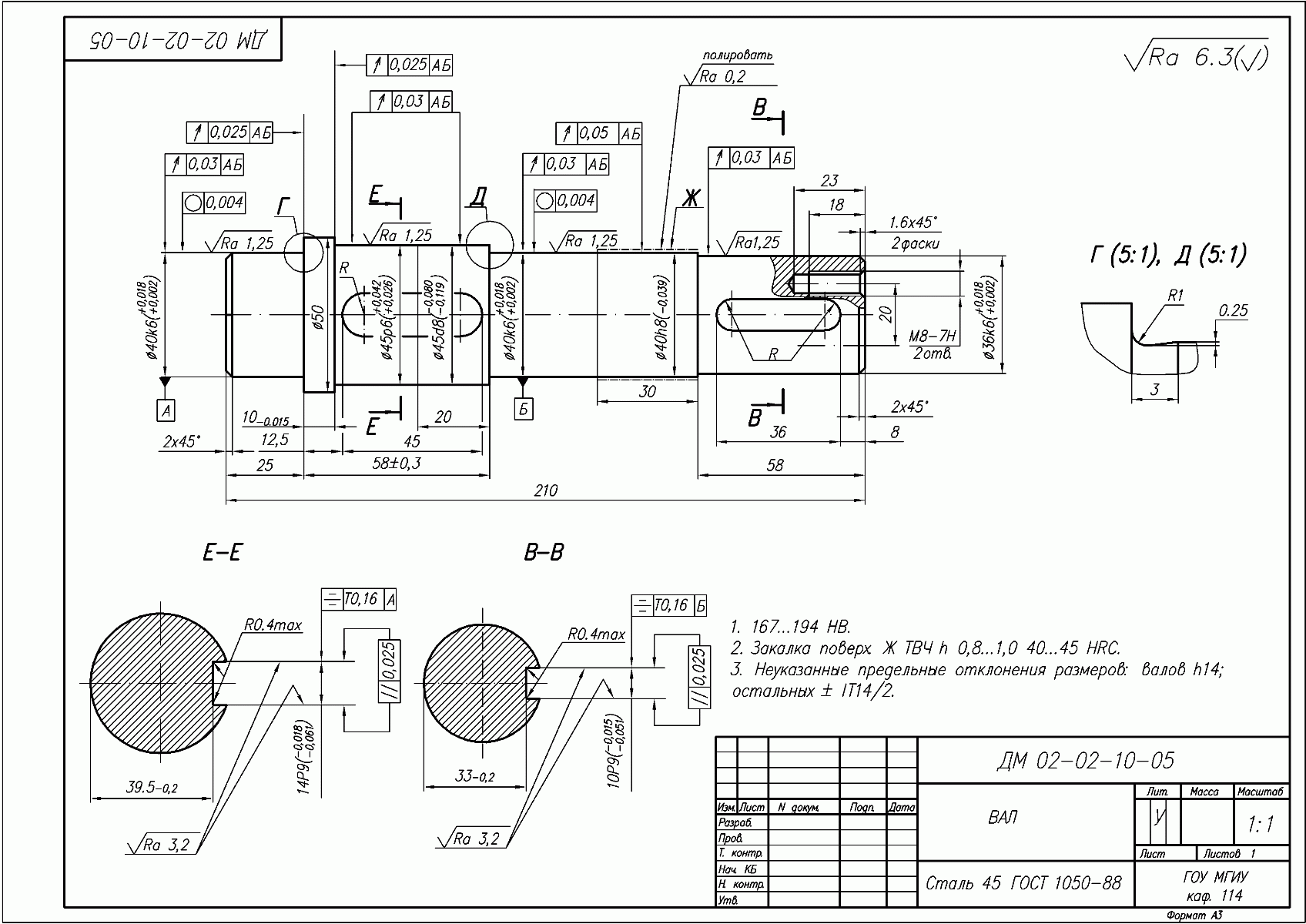

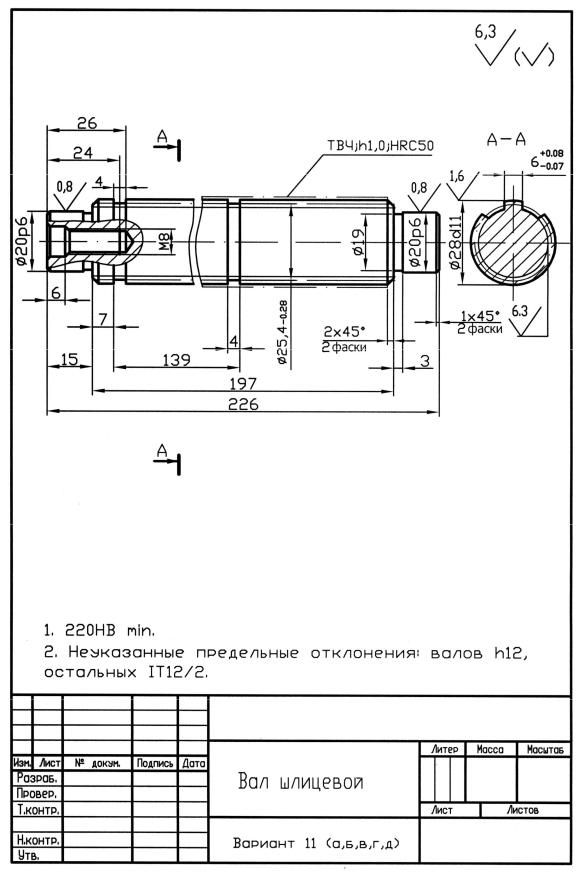

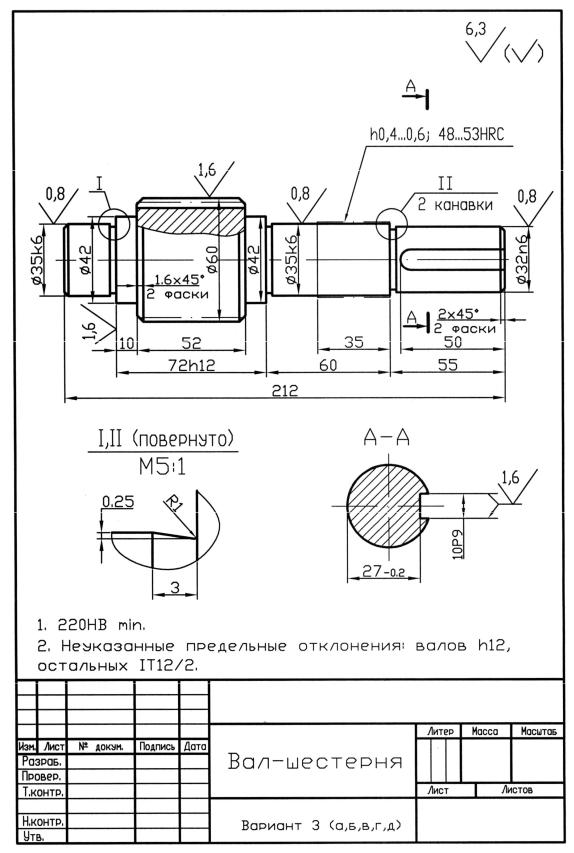

Стандартом ГОСТ 2.310—68 (СТ СЭВ 367—76) установлены следующие правила нанесения на чертежах указаний о термической и химико-термической обработке, обеспечивающей получение необходимых свойств материала детали, должны содержать показатели свойств, которые будут получены в результате проведения необходимых технологических процессов.

Твердость :

НВ (по Бринелю),

HV (по Виккерсу),

HRA (по Роквеллу, шкала А),

HRB (по Роквеллу, шкала В),

HRCэ (по Роквеллу, шкала Сэ).

- Ударная вязкость: ( σв ) ;

- Предел упругости: ( σу ) ;

- Предел прочности: ( ак ) .

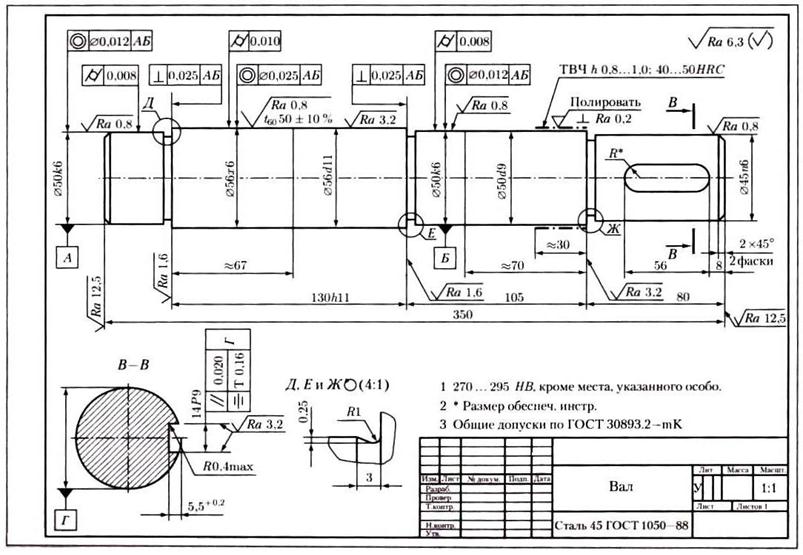

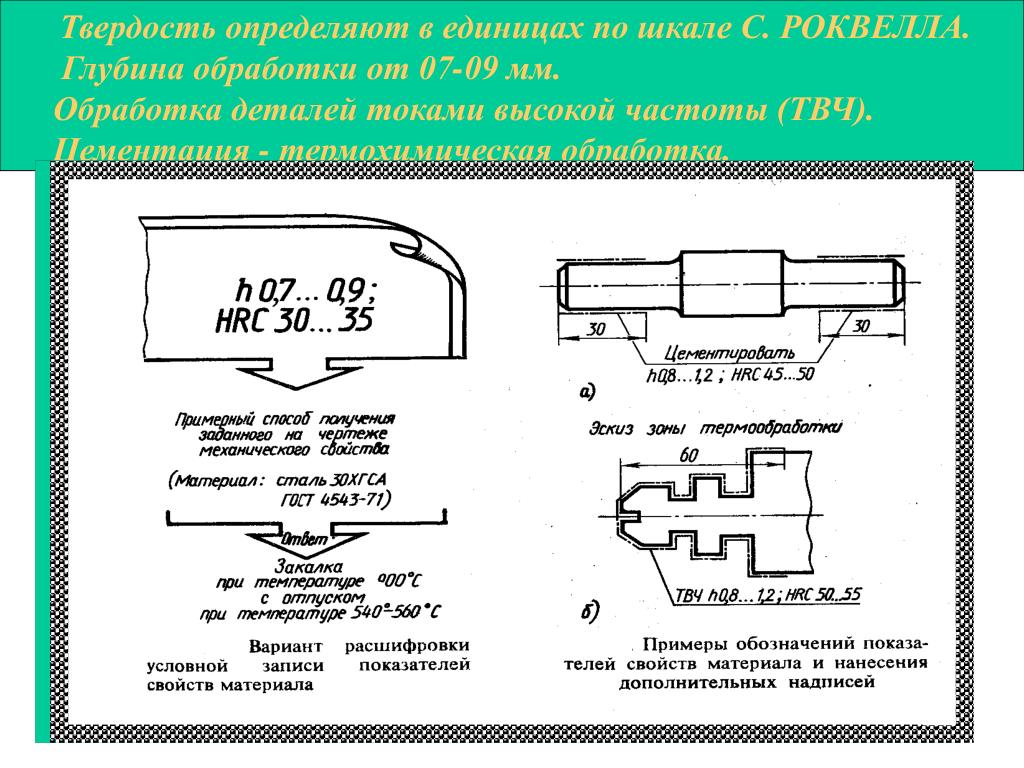

Для обозначения глубины обработки на технических чертежах используется символ h.

Чтобы обозначить глубину, на которую должна производиться обработка, а также необходимую твердость материала, используются предельные значения « от…до », к примеру: h0,6…0,8; 30…35 HRC.

Тогда, когда это обосновано с технической точки зрения, действующие стандарты допускают обозначать эти величины их номинальными значениями с указанием предельных отклонений, к примеру: 0,8±0,1; (43±3) НRС.

При нанесении текстовой информации о величинах свойств материалов на чертеже допускается применять знаки ≤ или ≥, например: σв ≥ 1300 кгс/см2 , твердость ≥ 650 HV и т.п.

Существуют разновидности термической обработки, результаты проведения которой контролю не подвергаются (таковой, к примеру, является отжиг). Кроме того, технологический процесс изготовления деталей нередко предполагает проведения только одного вида обработки, гарантирующего достижения всех требуемых свойств материала и долговечности изготавливаемой детали.

Если всю деталь подвергают термообработке одного вида, то в технических требованиях чертежа приводят требуемые показатели свойств материала; запись типа:

а) НВ235…265 или НВ250+/-15;

б) HRC44…50 или HRC47+/-3;

в) ТВЧ h2,6. ..2,0, HRC50…56 или ТВЧ h2,8.+/-0,2, HRC53+/-3;

..2,0, HRC50…56 или ТВЧ h2,8.+/-0,2, HRC53+/-3;

г) Цементировать h 0,8…1,2 или h2,0+/-0,2 или h = 0,8…1,2; HRC56…62 или HRC5+/-3

д) Отжечь

Если термообработке подвергают отдельный участок детали, то его обводят на чертеже утолщенной штриховой пунктирной линией, а на полке линии выноски наносят показатели свойств материала. При этом используется та проекция изделия, на которой такое обозначение будет ясно определено.

Если всю деталь подвергают одному виду термообработки, а некоторые ее части другому или оставляют без обработки, в технических требованиях делают запись по типу:

а) “HRC 51..56, кроме места, обозначенного особо”.

б) “HRC 65..70, кроме поверхности А”.

В тех случаях, когда симметричные поверхности или участки деталей обрабатываются одинаково, все они отмечаются утолщенной штрихпунктирной линией. Указание свойств материала делается только один раз.

Место испытания твердости

В случае если это необходимо, место проверки показателя твердости обозначают на чертеже в зоне требуемой твердости.

Источник

Технологии+4

4,8 K

Комментировать пост…Комментировать…

Обозначения показателей свойств материалов | Мир сварки

Обозначения показателей свойств материалов

ГОСТ 2.310-68 устанавливает правила нанесения на чертежи изделий всех отраслей промышленности обозначений покрытий (защитных, декоративных, электроизоляционных, износоустойчивых и т. п.), а также показателей свойств материалов, получаемых в результате термической и других видов обработки (химико-термической, наклепа и т. п.).

На чертежах изделий, подвергаемых термической и другим видам обработки, указывают показатели свойств материалов, полученных в результате обработки, например: твердость (HRC, HRB, HRA, HB, HV), предел прочности (σв), предел упругости (σу), ударная вязкость (ак) и т. п.

Глубину обработки обозначают буквой h.

Величины глубины обработки и твердости материалов на чертежах указывают предельными значениями: «от…до», например: h 0,7…0,9; 40…46 HRC.

В технически обоснованных случаях допускается указывать номинальные значения этих величин с предельными отклонениями, например,

Допускается указывать значения показателей свойств материалов со знаками ≥ или ≤ например: σв ≥ 1500 кгс/см2, твердость ≥ 780 HV и т. п.

Допускается на чертежах указывать виды обработки, результаты которых не подвергаются контролю, например, отжиг, а также виды обработки, если они являются единственными, гарантирующими требуемые свойства материала и долговечность изделия. В этих случаях наименование обработки указывают словами или условными сокращениями, принятыми в научно-технической литературе (рис.1,2).

|

|

При необходимости в зоне требуемой твердости указывают место испытания твердости (рис.

Рис.3. |

Если все изделие подвергают одному виду обработки, то в технических требованиях делают запись: «40…45 HRC» или «Цементировать h 0,7…0,9 мм; 58…62 HRC» или «Отжечь» и т. п.

Если большую часть поверхностей изделия подвергают одному виду обработки, а остальные поверхности – другому виду обработки или предохраняют от нее, то в технических требованиях делают запись по типу: «40…45 HRC, кроме поверхности А» (рис.4) или «30…35 HRC, кроме места, обозначенного особо» (рис.5).

Рис.4. |

Рис.5. |

Если обработке подвергают отдельные участки изделия, то показатели свойств материала и, при необходимости, способ получения этих свойств указывают на полках линий-выносок, а участки изделия, которые должны быть обработаны, отмечают штрихпунктирной утолщенной линией, проводимой на расстоянии 0,8…1 мм от них, с указанием размеров, определяющих поверхности (рис.

Рис.6. |

Рис.7. |

Размеры, определяющие поверхности, подвергаемые обработке, допускается не проставлять, если они ясны из данных чертежа (рис.8,9).

Рис.8. |

Рис.9. |

Поверхности изделия, подвергаемые обработке, отмечают штрихпунктирной утолщенной линией на той проекции, на которой они ясно определены (рис.10).

Рис.10. |

Допускается отмечать эти поверхности и на других проекциях, при этом надпись с показателями свойств материала, относящимися к одной и той же поверхности, наносят один раз (рис.11).

Рис.11. |

При одинаковой обработке симметричных участков или поверхностей изделия отмечают штрихпунктирной утолщенной линией все поверхности, подвергаемые обработке, а показатели свойств материала указывают один раз (рис. 8,12).

8,12).

Рис.12. |

При наличии на изделии участков поверхностей с различными требованиями к свойствам материала эти требования указывают отдельно для каждого участка (рис.6, 7).

Если надписи с указанием свойств материала и размеры, определяющие поверхности, подвергаемые обработке, затрудняют чтение чертежа, то допускается приводить их на дополнительном упрощенном изображении.

При обработке поверхностей или участков изделия, определяемых термином или техническим понятием (например, рабочая часть или хвостовик режущего инструмента, поверхности зубьев, зубчатого колеса или поверхности, обозначенные буквами, и т. п.), допускается (если это не приведет к неоднозначному пониманию чертежа) не отмечать их штрихпунктирной утолщенной линией, а в технических требованиях делать запись по типу: «Хвостовик

Сталь 08ГДНЛ (СЛ-30) / Evek

Сталь 36ХНРЛ

Сталь 40Г1

Сталь 35ХНМЛ

Сталь 35ХНЛ

Сталь 35ХН2МЛ

Сталь 35ХН2ВЛ

Сталь 35ХМЛ

Сталь 35ХГФЛ (35ХГФ)

Сталь 35ХГСЛ

10 сталь ХМЛсталь 30XL

сталь 30ХГФРЛ

Сталь 30ХГСФРЛ

Сталь 30ХГСФЛ

Сталь 30ХГ1

Сталь 30Х3С3ГМЛ

Сталь 30ГСЛ

Сталь 30ГЛ 90 003

Сталь 5MFRL

Сталь X8ML

Сталь X15L

Сталь KPL

Сталь ВКЛ-5

Сталь 80GSL

Сталь 75ХНМФЛ

Сталь 70Х2ГЛ

Сталь 70ГЛ

Сталь 60ХГЛ

Сталь 5ХНМЛ

Сталь 5ФЛ

9000 2 Сталь 28X11MLСталь 55SL

Сталь 50ХГЛ

Сталь 45ФЛ

Сталь 45ГЛ

Сталь 40ХФЛ

Сталь 40ХНЛ

Сталь 40ХН2Л

900 02 Сталь 40ХМЛСталь 40ХЛ

Сталь 40ХГРЛ

Сталь 40ГТЛ

Сталь 12Х2НМЛ (ВКЛ-3М)

20ГЛ сталь

16ХГТЛ сталь

Сталь 16Х3МФЛ

15ХЛ сталь

15ХГСМЛ сталь

Сталь 15Х1М1ФЛ

9000 2 Сталь 15ГНФЛСталь 15ГНЛ 912Х7Г3СЛ ДХН1МФЛ

Сталь 12ДН2ФЛ

08ТЛ сталь

Сталь 08Н6Г4МЛ

08ГНФЛ сталь

08ГНЛ сталь

Сталь 08ГДНЛ (СЛ-30)

Сталь 08Г2ФЛ

Сталь 03Н12Х5М3ТУЛ

Сталь 03Н12Х5М3ТЛ

Сталь 20XL ГСЛ

Сталь 25ХГЛ

Сталь 25Х2ГНМФЛ

Сталь 25ГСЛ

Сталь 23ХГСС2МФЛ

Сталь 23ГНМФЛ

Сталь 20ХНФЛ

20ХН3Л сталь

20ХМФЛ сталь

20ХМЛ сталь

Сталь 27Х5ГСМЛ

20ХГСЛ сталь

Сталь 20Х3МВФЛ (Э И415Л

20FL сталь

20DHL сталь

20GFL сталь (20G1FL)

20GTL сталь

20GSL сталь

20GNFL сталь

20GNMYL сталь

20GNMFL сталь

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 08ГДНЛ |

| Обозначение ГОСТ Латинская | 08ГДХЛ |

| Транслитерация | 08ГДНЛ |

| По химическим элементам | 08MnCuН |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | СЛ-30 |

| Обозначение ГОСТ Латинская | КЛ-30 |

| Транслитерация | СЛ-30 |

| По химическим элементам | СBe-30 |

Описание

Сталь 08ГДНЛ применяется: для изготовления литосварных и композиционных конструкций, выполнения деталей, требующих повышенной вязкости и достаточной прочности, работающих при температуре от -40 до +330 °С; различные детали для судостроения сечением до 400 мм.

Примечание

Сталь хладостойкая дисперсионно-твердеющая перлитного класса.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Стальные отливки | В82 | ОСТ 5Р.9285-95 |

Химический состав

| Стандарт | С | С | П | Мн | Кр | Си | Ni | Fe | Медь |

|---|---|---|---|---|---|---|---|---|---|

| ОСТ 5Р.9285-95 | ≤0,1 | ≤0,03 | ≤0,03 | 0,8-1,2 | ≤0,3 | 0,15-0,4 | 0,35-0,65 | Остальное | 0,7-1 |

Основа Fe .

По ОСТ 5Р.9285-95 содержание хрома до 0,50 % и молибдена до 0,12 % не является признаком дефекта при соблюдении требований стандарта и отсутствии специальных указаний в технических условиях заказ или чертеж.

Согласно ОСТ 5Р.9285-95 в случае выплавки стали в основных электропечах как хладостойкой (технические условия приказа или требования чертежа) содержание серы и фосфора не должно быть более 0,020 % каждого. По согласованию изготовителя с разработчиком ОСТ 5П.9285-95 (ЦНИИ «Прометей») допускается содержание серы и фосфора до 0,030 % каждого.

В стали, выплавляемой в мартеновской печи, допускается содержание углерода не более 0,12 %, содержание серы и фосфора – не более 0,035 % каждого.

Механические свойства

| s T |s 0,2 , МПа | σ U , МПа | д | г, % | KCU, кДж/м 2 | НВ, МПа |

|---|---|---|---|---|---|

| Отливки для судостроения. 1-я Нормализация при 930-970 °С + 2-я Нормализация при 920-950 °С + отпуск при 590-650 °С, охлаждение на воздухе | |||||

| ≥300 | ≥400 | ≥20 | ≥45 | ≥800 | 120-167 |

Описание механических меток

| Наименование | Описание |

|---|---|

| с Т |с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| σ U | Предел кратковременной прочности |

| д | Удлинение после разрыва |

| и | Относительное сужение |

| ККУ | Прочность |

| НВ | Число твердости по Бринеллю |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | сваривается без ограничений. |

Х120Мн12, 1.3401, З120М12, А128 – сталь износостойкая

Х120Мн12, 1.3401, А128 – сталь Гадфильда износостойкая, износостойкая абразивная аустенитная по БН-68/0631- 04 и БН-90/0631- 04.

Внимание! Не путайте высокопрочную сталь с конструкционными сталями с повышенной стойкостью к истиранию, такими как HARDOX®, HTK®, MILLUX®, RAEX®, BRINAR® или DUROSTAT®.

| Стандарт | Марка стали | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав % | ||||||||||||||

| C: | Mn: | Si: | P: | 9019 7 S:Cr: | Mo: | Ni: | Cu: | |||||||

| БН | 11Г12 – 110Г12 – 11 Г 12 – 110 Г 12 | |||||||||||||

| 11,5 – 14,0 | 0,4 – 0,7 | <0,10 | <0,03 | – | – | – | – | |||||||

| DIN | X120Mn12 – X 120 Mn 12 – 1. 3401 – 3401 – 120 Mn 12 – HADFIELD 3401 – 3401 – 120 Mn 12 – HADFIELD | |||||||||||||

| 1,1 – 1,3 | 12,0 – 13,0 | 0,3 – 0,5 | <0,1 | <0,04 | <1,5 | – | <1,0 | – | ||||||

| DIN | X110Mn14 – X 110 Mn 14 – 1.3402 – 3402 | |||||||||||||

| 1,00 – 1,25 | 13,5 – 14,5 | 0,35 – 0,70 | <0,08 | <0,02 | – | – | – | – | ||||||

| ГОСТ | Г13 – Г13 – 120Г13 – 120Г13 – Эл256 – ЭЛ256 | |||||||||||||

| 1,0–1,4 | 11,0–14,0 | <0,7 | <0,1 | <0,03 | <0,5 | – | <0,6 | <0,3 | ||||||

| NF | Z120M12 – Z 120 M 12 – GD 233 | |||||||||||||

| 1,05 – 1,35 | 11,0 – 14,0 | 0,2 – 0,6 | <0,045 | <0,035 | – | – 9020 6 | – | – | ||||||

| БС | БВ 10 – БВ10 – Ма2 – Ма3 – Ма5 – МаЗ | |||||||||||||

| 1,00 – 1,35 | >11,0 9020 6 | <1,0 | <0,05 | <0,05 | – | – | – | – | ||||||

| EN | GX100Mn13 – 1. 3406 – 3406 3406 – 3406 | |||||||||||||

| 0,90 – 1,05 | 11,0 – 14,0 | 0,3 – 0,9 | <0,06 | <0,045 | – | – | – | – | ||||||

| EN 9020 6 | GX120Mn13 – 1.3802 – 3802 | |||||||||||||

| 1,05 – 1,35 | 11,0 – 14,0 | 0,3 – 0,9 | <0,06 | <0,045 | – | – | – | – | ||||||

| ASTM | A128 | |||||||||||||

| 1,05 – 1,35 | >11,00 | <1,00 | <0,07 | – | – | – | – | – | ||||||

Аустенитная высокомарганцевая сталь Гадфильда Х120Мн12, 1.3401

Х120Мн12 и 11Г12 – высокомарганцевые стали с аустенитной структурой, характеризующиеся высоким содержанием углерода – в среднем 1,00-1,20%, и высоким содержанием марганца – ок. 12%. Диапазоны концентрации углерода и марганца зависят от эквивалентов марок различного происхождения. Марки износостойких сталей могут отличаться от стандартных, что также включено в представленную таблицу.

12%. Диапазоны концентрации углерода и марганца зависят от эквивалентов марок различного происхождения. Марки износостойких сталей могут отличаться от стандартных, что также включено в представленную таблицу.

Упрочнение поверхности при шлифовании и крошении, хорошая пластичность, ударопрочность и способность выдерживать динамические нагрузки являются основным критерием выбора и применения стали. Второе существенное свойство заключается в том, что высокомарганцевая сталь после соответствующей термической обработки является немагнитной сталью. Третье и, наверное, последнее — это высокая твердость материала в пересыщенном состоянии — около 500 HBW.

Износостойкая сталь Гадфильда упрочняется в процессе эксплуатации, применяется для элементов оборудования и машин, подвергающихся истиранию при динамических и высоких поверхностных давлениях. К сожалению, он характеризуется очень сложной обрабатываемостью и малой устойчивостью к переменным нагрузкам.

Даже малейшие мелкие трещины приводят к усталостным образованиям и разрушению деталей конструкций при эксплуатации машин и оборудования.

Х120Мн12, 1.3401 – назначение

- стальные корзины и ковши экскаваторов

- стальные для челюстей камнедробилок

- стальные для тюремных решеток и сейфов электромагниты сталь

- для форм для прессования брикеты

- сталь на гусеницы, пальцы, валы и втулки гусеничных цепей

- сталь для корзин экскаваторов и тракторов

- сталь для стрелочных переводов и железнодорожных и трамвайных переездов

- сталь и литье для шаровых мельниц

- сталь для стен накопительных бункеров обслуживаемых электромагнитами в виде листов

- сталь износостойкая для проволочных сит

- сталь для конвейеров и трубопроводов для пневматического транспорта измельченных и измельченных материалов

Механические свойства Х120Мн12, 1.3401

Марганцовистая износостойкая сталь проявляет свои свойства только в пересыщенном состоянии с аустенитной структурой. – 110 кГ/мм2

Холодным упрочнением стали 11Г12 в пересыщенном состоянии прокаткой, волочением, ковкой или дробеструйной обработкой прочность Rm можно повысить примерно до 160 кг. /мм2 , а твердость по Бринеллю до 450-550 кг/мм2. В результате упрочнения прочность и твердость приобретает и рабочая поверхность деталей машиностроения в процессе эксплуатации, после чего можно сделать вывод, что высокая стойкость к истиранию является результатом сильного поверхностного упрочнения стали 11Г12 и Х120Мн12.

/мм2 , а твердость по Бринеллю до 450-550 кг/мм2. В результате упрочнения прочность и твердость приобретает и рабочая поверхность деталей машиностроения в процессе эксплуатации, после чего можно сделать вывод, что высокая стойкость к истиранию является результатом сильного поверхностного упрочнения стали 11Г12 и Х120Мн12.

Термическая обработка и структура Х120Мн12

Для придания характерных свойств стали Гадфильда изделие подвергают пересыщению при температуре 950-1000 ℃ и охлаждают в воде, что дает нам аустенитную структуру материала. После такой обработки сталь плохо поддается обработке. При медленном охлаждении стали на воздухе от температуры около 950 ℃ до комнатной температуры в структуре появляется смесь феррита и марганцевого цементита.

При охлаждении стали в воде с температурой предварительного нагрева ок. 500 ℃ из аустенита образуются карбиды (Fe, Mn) 3C, при этом перлитное превращение приводит к мартенситной структуре. Эта стальная структура гораздо более работоспособна по сравнению с пересыщенным состоянием.

В литом, неправильно отпущенном или пересыщенном состоянии, плохо сваренном сталь проявляет повышенную хрупкость и значительно более слабые технологические и прочностные свойства, что связано со снижением сопротивления истиранию.

Эти изменения вызваны разделением карбидов по границам зерен и распадом аустенита на структурные составляющие (перлит + мартенсит). Для того, чтобы вернуть стали прежние аналогичные свойства, ее следует нагреть до температуры пересыщения, и быстро охладить в воде (более мелкие детали в масле), что вернет материалу прежнюю пластичность и стойкость к истиранию.

Как обрабатывать, сваривать и резать износостойкую сталь Гадфильда? Нажмите здесь

В марке X120Mn12, 1.3401 компания предлагает:

- круглые, квадратные и плоские горячекатаные

- кованые и поковки 9081 7 Износостойкие горячекатаные листы Гадфилда и плиты

- Втулки из высокомарганцевого износостойкого истиранного материала

- Износостойкие высокомарганцевые отливки

Перечень аналогов и других обозначений Х120Мн12:

110Г12, 11 Г 12, 110 Г 12, Х120Мн12, Х 120 Мн 12, 1.