Кирпичи из гипса в Брянске: 180-товаров: бесплатная доставка, скидка-53% [перейти]

Партнерская программаПомощь

Брянск

Каталог

Каталог Товаров

Одежда и обувьОдежда и обувь

СтройматериалыСтройматериалы

Текстиль и кожаТекстиль и кожа

Здоровье и красотаЗдоровье и красота

Детские товарыДетские товары

Продукты и напиткиПродукты и напитки

ЭлектротехникаЭлектротехника

Дом и садДом и сад

Мебель и интерьерМебель и интерьер

Вода, газ и теплоВода, газ и тепло

Сельское хозяйствоСельское хозяйство

Все категории

ВходИзбранное

Декоративный кирпич из гипса ИП Евстифеев М.А. Тип: форма, Происхождение: натуральный, Фактура:

ПОДРОБНЕЕДекоративный кирпич из гипса 0,5 кв.м. Цвет: белый, Фактура: кирпич, Длина: 19.5 см

ПОДРОБНЕЕДекоративный кирпич Leonardo Stone Париж-2 Гипс 052 мм (Искусственный камень) Цвет: бежевый,

ПОДРОБНЕЕDIY Кирпич немецкий силиконовая форма для литья из гипса своими руками. Гипсовый клинкерный кирпич толщиной 7мм для интерьера

Гипсовый клинкерный кирпич толщиной 7мм для интерьера

Декоративный кирпич на стену гипсовая плитка Мастерская Кузьмича Фактура: кирпич, Длина: 20 см,

ПОДРОБНЕЕГипсовый кирпич Arbela 15. Классический сланец с поверхностной покраской. Фактура: кирпич, Ширина:

ПОДРОБНЕЕКирпичи на стену. Облицовочные кирпичи из гипса Art Kirpich

ПОДРОБНЕЕДекоративный кирпич Русский Камень Монастырский Дублин, 0,94 м. кв. Производитель: Русский камень,

ПОДРОБНЕЕДекоративный кирпич Leonardo Stone Париж-2 Гипс 402 мм (Искусственный камень) Цвет: коричневый,

ПОДРОБНЕЕГипсовый кирпич Дижон 404 Производитель: Leonardo Stone, Фактура: кирпич

ПОДРОБНЕЕ форма дляплитка поддекоративныйискусственныедля внутренней отделкикраска для декоративногодекоративные для внутренней отделки-35%

969

1500

Декоративный кирпич 24х6 см, декоративный камень белый, гипсовый Цвет: белый, Фактура: камень,

ПОДРОБНЕЕдекоративный кирпич из гипса, кирпичики гипсовые на стену Высота: 400 мм, Ширина: 200 мм, Толщина:

ПОДРОБНЕЕДекоративный кирпич Leonardo Stone Дижон Гипс 403 мм (Искусственный камень) Цвет: бежевый,

ПОДРОБНЕЕДекоративный кирпич (камень) “Венеция” Цвет: белый, Фактура: камень, Длина: 18. 5 см

5 см

Касавага гипс 033 под кирпич 1,0 кв.м Производитель: Касавага, Фактура: кирпич, Особенности:

ПОДРОБНЕЕГипсовый кирпич Париж 402 Производитель: Leonardo Stone, Фактура: кирпич

ПОДРОБНЕЕГипсовый кирпич Париж 051 Производитель: Leonardo Stone, Фактура: кирпич

ПОДРОБНЕЕЦарский кирпич DIY формы для облицовочной плитки из гипса и бетона. Лофт стиль и удобный монтаж. Фасадно-интерьерный кирпич

ПОДРОБНЕЕДекоративный кирпич Leonardo Stone Орлеан Гипс 100 мм (Искусственный камень) Цвет: белый,

ПОДРОБНЕЕДекоративный кирпич “Старинный” (96шт. = 1,5м2.) гипсовый, камни декоративные, гипсовая плитка, панели для стен, гипсовые камни

ПОДРОБНЕЕSamaragips Гипс умный для садовых фигур и декоротивного камня Декор Производитель: Samaragips,

ПОДРОБНЕЕдекоративный кирпич из гипса ArtLep Фактура: кирпич, Длина: 30 см, Ширина: 27 см

ПОДРОБНЕЕДекоративный кирпич Leonardo Stone Орли Гипс 402 мм (Искусственный камень) Цвет: коричневый,

ПОДРОБНЕЕДекоративный кирпич на стену гипсовая плитка Венеция Цвет: белый, Происхождение: натуральный,

ПОДРОБНЕЕГипс для творчества высокопрочный, камнедел фасад, 2 кг Производитель: Без бренда, Для создания

ПОДРОБНЕЕДекоративный кирпич “Венеция” Тип: декоративный, Производитель: ЧКЗ, Рифленый: Да

ПОДРОБНЕЕДекоративный кирпич из гипса на стену Венеция PLASTRE Происхождение: искусственный, Фактура:

ПОДРОБНЕЕДекоративный кирпич, форма для заливки облицовочного камня Мастера форм Тип: форма, Происхождение:

ПОДРОБНЕЕКирпич декоративный “Венеция” А@М Кирпич Тип: декоративный, Производитель: ЧКЗ

ПОДРОБНЕЕ2 страница из 18

Кирпичи из гипса

Плитка из гипса имитация кирпича — Строим дом

Содержание

- Гипсовая плитка в имитации кирпичной кладки

- Что такое гипсовые кирпичики

- Изготовление своими руками

- Как сделать плитку из остатков гипсокартона

- Чем разрезать гипсовые кирпичики

- На какую поверхность их можно клеить

- Какой клей нужен

- Технология укладки

- Затирка швов

- Чем покрасить гипсовые кирпичики

- Лакировка

- Видео уроки

Гипсовая плитка в имитации кирпичной кладки

В отделке квартир и частных домой кирпичная кладка считается одним из классических способов декора стен. Но не всегда получается выполнить ее из натурального кирпича. Чаще прибегают к имитации кирпичиков различными способами. В этой статье мы расскажем, как с помощью гипсовой плитки разнообразить свой интерьер, выложив красивую стену под кирпич.

Но не всегда получается выполнить ее из натурального кирпича. Чаще прибегают к имитации кирпичиков различными способами. В этой статье мы расскажем, как с помощью гипсовой плитки разнообразить свой интерьер, выложив красивую стену под кирпич.

Что такое гипсовые кирпичики

Это отделочный материал, изготовленный из гипсового раствора с добавлением других компонентов, придающим ему прочности, устойчивости к истиранию и механическим повреждениям. Гипсовая плитка имеет разные фактуры, формы и толщину. Например:

- длину – от 18 до 24 см;

- ширину 7-15 см;

- толщину 2-2,5 см.

Это не стандарт, каждый производитель может выпускать материал чуть больших или чуть меньших размеров.

Преимущества гипсовой плитки под кирпич:

- небольшой вес;

- простой и быстрый монтаж;

- хорошая обрабатываемость;

- экологичность;

- пожаробезопасность;

- хороший показатель тепло- и звукоизоляции.

Её недостатки:

- Высокий уровень гигроскопичности, это означает, что ее не желательно использовать в комнатах с очень высокой влажностью. Плитка поглощает влагу и разрушается.

- Хрупкость, поэтому резать материал нужно аккуратно. Лучше не клеить гипсовые кирпичи в прихожей, детской или другом помещении, где их могут случайно ударить и повредить.

- Рельефные поверхности собирают пыль, поэтому нуждаются в регулярной влажной уборке.

Используют гипсовые блоки в отделке всей поверхности стен или как акцентный элемент на фоне: оконного или дверного проема, арок, камина, углов.

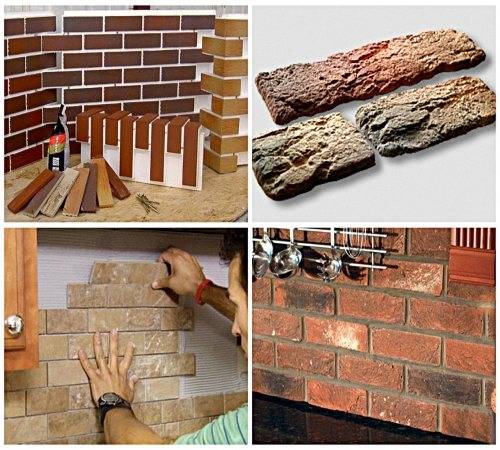

На фото ниже представлены гипсовые кирпичики в интерьере.

Изготовление своими руками

Имея специальные формы для отливки, можно изготовить декоративные кирпичики самостоятельно. Для заливки нужно приготовить раствор из гипса, воды, а также добавок для увеличения прочности.

Понадобятся:

- Гипс или гипсовая шпаклевка;

- чистая холодная вода;

- Пластификаторы самодельные: известь, ПВА клей или покупные;

- Полиуретановые или силиконовые формы для литья;

- Вибростол. Используется для удаления из раствора пузырьков воздуха. Это увеличивает прочность плитки. Можно обойтись и без него, но качество будет хуже;

- Емкость для приготовления раствора;

- шпатель.

Эти материалы общедоступны и есть в любом строительном магазине. Для окрашивания гипса добавляют цветные пигменты в смесь или на низ формы.

Приготовленный гипсовый раствор заливается в формы и оставляется до полного схватывания. Через 3-4 часа кирпичики можно вынуть, разложить на ровной поверхности и оставить на двое суток сушиться.

Как сделать плитку из остатков гипсокартона

Есть более простой способ изготовления фальшь-кирпичей без заливки в форму. Их можно вырезать из гипсокартона. Подойдут любые обрезки ГКЛ. Также понадобится гипсовая штукатурка или шпаклевка.

Также понадобится гипсовая штукатурка или шпаклевка.

В видео уроке показано, как на нарезанные прямоугольники наносят фактурный слой из гипса. После высыхания плитку немного шлифуют и покрывают декоративным воском с тонировкой. Получается классно!

Чем разрезать гипсовые кирпичики

При поклейке на углах стен гипсовые кирпичи приходится резать, чтобы соблюсти шаг кладки. Сделать это можно с помощью любой ножовки с мелким зубом. Подойдет, например, полотно по металлу.

На плитке карандашом отмечают место и ножовкой пилят по линии. Края распила при необходимости подрезают ножом и ошкуривают.

На какую поверхность их можно клеить

Рассмотрим, какая должна быть основа для наклеивания декоративной кладки.

- Бетонная основа – хорошо подойдет для оклейки гипсовыми блоками. Для лучшего сцепления бетон нужно обработать адгезионной грунтовкой.

- Штукатурка – также отличный вариант.

Прочность старой штукатурки проверяют простукиванием, выбоины и неровности зашпаклевывают.

Прочность старой штукатурки проверяют простукиванием, выбоины и неровности зашпаклевывают. - Краска может использоваться как основание для декора, если стену подготовить должным образом и улучшить адгезию. Минимальные требования: насечки по всей поверхности и обработка кварц-грунтом.

- Дерево. на поверхности из дерева клеить декоративную плитку нельзя. Стены нужно предварительно оштукатурить, используя армосетку.

- На обои гипсовые кирпичики не клеят, стены нужно очистить.

- Гипсокартон перед отделкой следует зашпаклевать тонким слоем.

- ОСБ плита или фанера. На эти поверхности можно клеить, если сначала прогрунтовать адгезионной грунтовкой с кварцевым песком, например, «Бетоноконтакт».

Какой клей нужен

Качество монтажа декоративной кладки зависит и от типа клея. Каждый вид имеет свои особенности и правила использования. Рассмотрим несколько вариантов:

- Knauf Perlfix предназначен для монтажа гипсовых плиток на гипсокартонную основу.

Не рекомендуется наносить на железо, пластик или дерево.

Не рекомендуется наносить на железо, пластик или дерево. - Бустилат может использоваться при поклейке кирпичиков на разные поверхности. Разбавлять или готовить не нужно, он продается в готовом к использованию виде.

- Мастика используется в работе гипса с бетонной, гипсокартонной, или кирпичной поверхностью.

- КМЦ или клей для обоев тоже может использоваться. Но перед поклейкой к нему следует добавить немного алебастра.

- Litokol X11. Это плиточный клей на основе цемента, усиленный целлюлозой. Продается в мешках по 5 и 25 кг. Его используют чаще в отделке больших площадей.

- Гипсолит — монтажный клей для гипсокартона. Подойдет и для гипсовых кирпичиков. Хорошо и быстро застывает.

- Литоэластик. Имеет полиуретаново-эпоксидную основу. Может быть использован при поклейке кирпичиков из гипса на бетонную или кирпичную стенку, устойчив к температурным преподам, быстро сохнет.

Покупая клей, нужно следить за тем, чтобы упаковка была без повреждений. Нельзя хранить ее открытой, иначе смесь будет вбирать влагу и комковаться. Это повлияет на адгезию и качество монтажа декоративных кирпичей.

Технология укладки

Чаще всего в облицовке стен кирпичами из гипса используют классическую схему, когда каждый последующий ряд смещается на пол-кирпичика.

Важный нюанс: если тыльная сторона блока имеет неровную (рельефную) поверхность, то клей можно класть на стену ровным шпателем. И наоборот — если сзади кирпич гладкий, то клей разравнивают зубчатым шпателем.

Техника выполнения кладки:

- Работа начинается с подготовки стен. Их очищают щеткой или ветошью, ямки и мелкие дефекты зашпаклевывают.

- На стене делают карандашом разметку — горизонтальные линии, которые помогут выложить кирпичную стену без перекосов. Расстояние между линиями может быть в 1-3 ряда.

- Затем нужно приготовить клеевой раствор по инструкции производителя.

Следует обращать внимание на время жизнеспособности клея, исходя из этого рассчитывать его количество.

Следует обращать внимание на время жизнеспособности клея, исходя из этого рассчитывать его количество. - Монтаж блоков начинают от угла стены. Сверху или снизу — не имеет значения, как вам удобнее. Клей ровным слоем наносят на участок, примерно, 1 м2.

- Декоративные кирпичи друг за другом вдавливают в клеевой состав по линии пока не дойдут до конца участка. Чтобы второй ряд сдвинулся на пол-кирпича, его начинают не с целой плитки, а с половинки. Расстояние между кирпичиками, кладочный шов делают шириной 7-10 мм.

- Третий ряд клеят также как первый, начиная с полного кирпичика.

- Когда участок с клеем на стене полностью закрыт, переходят к следующему: наносят монтажный раствор и вдавливают плитку, придерживаясь разметки на стене.

Затирка швов

Затирать швы нужно для того, чтобы улучшить:

- Внешний вид. После затирки кладка кирпичной стены будет иметь завершенный вид.

- Защиту. Слой из затирки препятствует образованию плесени, проникновению влаги, грязи и пыли между отделкой.

- Прочность. Затирка дополнительно скрепляет гипсовые кирпичи, предотвращая образование сколов, трещин на кромке кирпичиков.

Несколько примеров смесей для затирки швов плитки:

- Церезит. Быстро схватывается, не красит края кирпичиков, содержит вещества, препятствующие образованию грибка, плесени, обладает хорошей адгезией, безопасен для здоровья человека.

- Киилто. Может использоваться для затирки больших (до 0,8 см) швов. Наделен высокой устойчивостью к температурным перепадам и сильным механическим нагрузка. Обладает хорошей влагоустойчивостью, не выцветает, предотвращает образование конденсата.

- Мапей. Легко налаживается на швы, имеет широкую цветовую гамму, включая полупрозрачный цвет. Эта затирка долго служит, эластична, наделена хорошей адгезией, водоотталкивающая.

Технология затирки:

- размешайте раствор в ведерке на чистой холодной воде;

- нанесите в швы между фальшь-кирпичами.

Сделать можно это с помощью маленького шпателя. Более быстрый способ — выдавливание затирки из пистолета-шприца или плотного пакета с отрезанным кончиком;

Сделать можно это с помощью маленького шпателя. Более быстрый способ — выдавливание затирки из пистолета-шприца или плотного пакета с отрезанным кончиком; - разровняйте смесь по всему шву лопаткой, тонким шпателем или просто пальцем в перчатке;

- оставьте до высыхания;

- остатки уберите сухой ветошью.

Чем покрасить гипсовые кирпичики

Покраска стены из гипсовых плиток, имитирующей кирпичную кладку –возможность получить в конечном итоге покрытие, полностью отвечающее вкусовым предпочтениям. Краска – хорошая защита отделки от влаги, плесени, повреждений, увеличивает срок службы.

Выполнить работу по покраске можно самостоятельно, главное правильно выбрать состав для работы.

Покрасить искусственную кладку можно с помощью:

- Акриловой краской. Она обладает эластичностью, прочностью и паропроницаемостью.

- Железным купоросом. Используется как пропитка для самодельных кирпичиков перед их поклейкой, хотя основное предназначение состава – увеличение прочности материала.

- Морилкой. Используются составы, которые изготавливаются для окрашивания искусственного камня, бетона.

Наносить лакокрасочное покрытие нужно кисточкой, но лучше, быстрее и эффективнее краскопультом. Использовать валик будет неэффективно, потому что он не покрасит кладочные швы между декоративными кирпичиками.

Лакировка

Чтобы краска держалась крепко и долго, специалисты советуют сверху лакировать поверхность. Это нужно для дополнительной защиты покрытия от влажности и пыли. Самые эффективные акриловые лаки на водной основе:

- Матовый при нанесении на стенку, имитирующую кирпич, сохранить все штрихи, вплоть доя самых мелких.

- Полуматовый наделен такими же свойствами. Имеет маленький недостаток, после высыхания на покрытии можно заметить налет светлого оттенка. Поэтому цвет подбирать нужно под тон основы.

- Глянцевый при хорошем освещении может создавать сильный блеск.

Блики визуально искажают художественное оформление. Это следует учесть при выборе именно этого состава.

Блики визуально искажают художественное оформление. Это следует учесть при выборе именно этого состава.

Видео уроки

Ниже в видео уроке показано, как выполнить имитацию кирпичной кладки гипсовыми плитками.

Процесс затирки декоративной плитки под кирпич с помощью пистолета:

Надеемся, что статья была вам полезна. Свои вопросы и отзывы оставляйте в комментариях ниже.

Источник статьи: http://prodekorsten.com/dekor/gipsovaya-plitka-pod-kirpich.html

Что случилось с использованием гипсового блока? : Размеры конструкции AWCI

Robert Grupe / Декабрь 2019 В: Что вы можете сказать мне о гипсовом блоке? A: Гипсовый блок, хотя он больше не доступен в Соединенных Штатах, имеет долгую историю успеха. Одним из примечательных зданий является Merchandise Mart в Чикаго, где везде использовались гипсовые блоки. Здание было спроектировано Альфредом Шоу и было завершено в 1930 году. Структура площадью 4,2 миллиона квадратных футов занимает два городских квартала и имеет 25 этажей.  Merchandise Mart по-прежнему считается крупнейшим торговым пространством в мире. Использование гипсовых блоков было очень распространено для межкомнатных перегородок на протяжении многих десятилетий. В Соединенных Штатах продажа этой плитки была прекращена к середине 19 века.70-е годы. Merchandise Mart по-прежнему считается крупнейшим торговым пространством в мире. Использование гипсовых блоков было очень распространено для межкомнатных перегородок на протяжении многих десятилетий. В Соединенных Штатах продажа этой плитки была прекращена к середине 19 века.70-е годы. Блок был подложкой для прямого нанесения гипсовой штукатурки. После завершения стена была полностью негорючей и обладала впечатляющими огнестойкими свойствами. Именно по этой причине он был так распространен в коммерческих зданиях. В жилищном строительстве было разрешено строительство из горючих материалов, поэтому в этом строительном секторе преобладало деревянное каркасное строительство. Что интересно, из-за огнеупорных свойств гипса использование гипсового блока дало проектировщикам тонкую перегородку, которая могла достигать 3-х и 4-х часовой огнестойкости. Трехдюймовые стены из гипсовых блоков с 5/8-дюймовой гипсовой штукатуркой с обеих сторон обеспечивали 3-часовую огнестойкость. Четырехдюймовые стены из гипсовых блоков с 5/8-дюймовой гипсовой штукатуркой с обеих сторон обеспечивали 4-часовую огнестойкость.  Масса стенового узла обеспечивала хорошие звукопоглощающие свойства. Эти данные предшествуют текущим стандартам ASTM для тестирования и записи классификации передачи звука. Для дополнительного шумоподавления были доступны стальные упругие зажимы; это позволило отделить гипсовую штукатурку с одной стороны от самого блока. Для этого было два клипа. Один был разработан для гипсовой рейки, которая затем должна была получить полдюйма гипсовой штукатурки, а другой – для швеллеров из холоднокатаной стали и металлической рейки. Зажимы крепились к блоку, к которому крепились швеллеры из холоднокатаной стали. Затем металлическую рейку привязали к каналам проволокой и затерли 5/8-дюймовым гипсовым раствором. Вес упругой системы составлял 23 фунта на квадратный фут, в то время как перегородка из гипсовых панелей из холодногнутых стальных стоек с такими же звуковыми характеристиками составляет около пяти фунтов на квадратный фут. Как упоминалось ранее, стены считались ненесущими, но при правильной установке можно было достичь приличной высоты стен.  Оглядываясь назад на старые технические данные примерно 1919 года, 3-дюймовый полый блок мог достигать 13 футов в высоту. 6-дюймовый полый блок достиг высоты стены 30 футов. Оглядываясь назад на старые технические данные примерно 1919 года, 3-дюймовый полый блок мог достигать 13 футов в высоту. 6-дюймовый полый блок достиг высоты стены 30 футов. Интересно, что в то время как гипсовый блок устарел в Соединенных Штатах, он переживает возрождение популярности в других странах. Еще одним интересным фактом является то, что в этих других странах блок используют в жилом строительстве, а не в коммерческом. Еще одно отличие — размер отдельного блока. Эти блоки доступны толщиной 60 мм, 70 мм, 80 мм и 100 мм. Это примерно преобразуется в 2 3/8, 2 3/4, 3 3/16 и 3 7/8 дюйма соответственно. Длина блоков составляет 666 мм при высоте 500 мм (26 1/4 дюйма на 19 дюймов).5/8 дюйма). Блоки доступны в трех вариантах исполнения: обычная версия для стандартного применения, более плотная версия для улучшения звуковых характеристик и версия для влажных помещений, таких как кухни и ванные комнаты. Стеновая система широко применяется для многоквартирного строительства.  Сам блок воспринимается как здоровая и устойчивая альтернатива. Атрибуты, связанные со здоровьем, связаны с тем, что блок не излучает, что означает очень инертную установку. Кроме того, стеновая система не имеет источника пищи для поддержки роста плесени. Гипс сам по себе считается очень устойчивым материалом, особенно если это синтетический гипс. Использование синтетического гипса становится проблемой, поскольку некоторые страны отказываются от угольных электростанций, которые являются источником побочного синтетического гипса. Сам блок воспринимается как здоровая и устойчивая альтернатива. Атрибуты, связанные со здоровьем, связаны с тем, что блок не излучает, что означает очень инертную установку. Кроме того, стеновая система не имеет источника пищи для поддержки роста плесени. Гипс сам по себе считается очень устойчивым материалом, особенно если это синтетический гипс. Использование синтетического гипса становится проблемой, поскольку некоторые страны отказываются от угольных электростанций, которые являются источником побочного синтетического гипса. Использование гипсовых блоков имеет долгую и успешную историю в Соединенных Штатах. Любое коммерческое здание, построенное в период с 1920-х до начала 1960-х годов, может иметь продукт для внутренних перегородок. Его использование здесь, в Соединенных Штатах, было заменено другими системами. Однако гипсовые блоки продолжают широко использоваться в других частях мира. Роберт Груп — директор по техническим услугам AWCI. Отправляйте свои вопросы на [email protected] или звоните ему напрямую по телефону (703) 538. |

Экспериментальные исследования зольно-песчано-известковых кирпичей с добавлением гипса

1. Введение

Распыленная топливная зола, широко известная как летучая зола, является полезным побочным продуктом тепловых электростанций, использующих пылеугольный уголь в качестве топлива. Высокая температура горения угля превращает глинистые минералы, присутствующие в угольном порошке, в плавленые мелкие частицы, в основном содержащие силикат алюминия. Полученная таким образом летучая зола обладает как керамическими, так и пуццолановыми свойствами. Летучая зола является опасным отходом. Проблема с летучей золой заключается не только в том, что для ее удаления требуется большое количество земли, воды и энергии, но и в том, что ее мелкие частицы, если не обращаться должным образом, в силу своей невесомости могут попасть в воздух. Известно, что при неправильной утилизации летучая зола загрязняет воздух и воду и вызывает проблемы с дыханием при вдыхании.

Известно, что при неправильной утилизации летучая зола загрязняет воздух и воду и вызывает проблемы с дыханием при вдыхании.

Около 20 % летучей золы во всем мире используется в производстве бетона. В упрочнение вносят вклад в основном фазы CaO–SiO 2 –H 2 O и CaO–Al 2 O 3 – SiO 2 –H 2 О фазы [1, 2] . Летучая зола также используется во многих различных областях, таких как краски, пластмассы и в сельском хозяйстве [3, 4, 5, 6, 7] . В Бангладеш ежегодно производится около 0,6 млн тонн летучей золы, и ее производство, вероятно, значительно возрастет, поскольку будущие электростанции в Бангладеш, вероятно, будут работать на угле. С другой стороны, использование летучей золы еще не стало популярным. Сообщается, что небольшое количество импортируемой летучей золы используется при производстве цемента в Бангладеш. Жизнеспособным вариантом массового использования летучей золы может быть производство конструкционных кирпичей, содержащих летучую золу в качестве основного ингредиента. Изготовление обычного глиняного кирпича предполагает расход большого количества глины. Это истощает верхний слой почвы и вызывает деградацию сельскохозяйственных угодий. Если можно будет производить кирпичи из летучей золы, не содержащие глину, то это не только поможет сохранить верхний слой почвы, но и уменьшит экологические проблемы, вызванные сбросом летучей золы.

Изготовление обычного глиняного кирпича предполагает расход большого количества глины. Это истощает верхний слой почвы и вызывает деградацию сельскохозяйственных угодий. Если можно будет производить кирпичи из летучей золы, не содержащие глину, то это не только поможет сохранить верхний слой почвы, но и уменьшит экологические проблемы, вызванные сбросом летучей золы.

В этом исследовании была предпринята попытка производства легких кирпичей для строительных конструкций с использованием летучей золы, образующейся на ТЭС Барапукурия.

2. Материалы и методы

Смеси золы-уноса, песка и гашеной извести с гипсом в качестве вяжущего использовали для изготовления кирпича. Переменные процесса, такие как состав смеси, давление, условия отверждения и т. д., были оптимизированы. Наконец, были определены свойства кирпичей, изготовленных в оптимальных условиях.

Летучая зола, используемая в этом исследовании, была собрана с тепловой электростанции Барапукурия. Другие ингредиенты – гашеная известь, песок и гипс – были куплены на местном рынке.

Таблица 1. Химический состав золы-уноса Барапукурийской ТЭЦ

Образцы кирпича были изготовлены в условиях, указанных в таблице 2. Для каждого типа образцов было изготовлено не менее пяти кирпичей. Перед изготовлением кирпича каждый ингредиент сырья сушили в муфельной печи при температуре 110 ℃ в течение 24 часов. Отвешивали необходимое количество каждого ингредиента, добавляли 14% влаги и тщательно перемешивали компоненты. Для обеспечения одинакового размера кирпичей каждый раз использовалась смесь известной массы для заполнения полости формы. Размер отверстия полости формы 6 х 3,5 см. Гидравлический пресс использовался для приложения давления в течение 15 секунд (рис. 1). Затем кирпичи (рис. 2) были извлечены и окончательно затвердели. Отверждение производилось на воздухе, с использованием распыления воды, путем помещения кирпичей под влажную ткань и погружения кирпичей в воду. Кирпичи, сформированные под различным давлением, также выдерживались в течение различных периодов в оптимальных условиях твердения.

Рисунок 1 . Гидравлический пресс

Рисунок 2 . Зольно-песчано-известково-гипсовые кирпичи

Таблица 2. Параметры испытаний

2.1. Методы испытаний2.1.1. Прочность на сжатие

Прочность на сжатие определяли путем приложения нагрузки к образцу с помощью универсальной испытательной машины. Нагрузка прикладывалась к площади размером 6 мм X 3,5 мм [размер одной грани всего кирпича].

2.1.2. МикроструктураОбразцы исследовали под оптическим микроскопом (ОМ) и делали микрофотографии с помощью цифровой камеры (Микроскоп ОПТИКА В-600 МЕТ) для исследования пористости. Подготовка образцов не производилась.

Размеры кирпичей были измерены сразу после изготовления кирпичей, а также после отверждения для определения усадки кирпичей.

2.1.4. Объемный вес единицы После 7 дней выдержки кирпичи сушили при 110℃ в течение 24 часов, а затем охлаждали до комнатной температуры. Затем измеряли сухую массу D (г). После этого кирпичи погружали на 24 часа в воду комнатной температуры и измеряли взвешенный вес S (г). Затем кирпичи удаляли, воду с поверхности вытирали влажной тканью и измеряли насыщенную массу W (г) в течение 5 мин после извлечения кирпичей из водяной бани. Объемный вес единицы В, г/см 3 = D/V, где вычислялся объем V, см 3 = (W – S).

Затем измеряли сухую массу D (г). После этого кирпичи погружали на 24 часа в воду комнатной температуры и измеряли взвешенный вес S (г). Затем кирпичи удаляли, воду с поверхности вытирали влажной тканью и измеряли насыщенную массу W (г) в течение 5 мин после извлечения кирпичей из водяной бани. Объемный вес единицы В, г/см 3 = D/V, где вычислялся объем V, см 3 = (W – S).

После измерения сухой массы D (г), как упоминалось ранее, поверхность основания кирпича (лицевая сторона размером 6 мм X 3,5 мм) поглощала воду в течение 1 мин. Вода была полностью удалена с поверхности кирпича в течение 10 с после удаления от контакта с водой, а масса D’ (г) была определена в течение 2 минут. Затем рассчитывали начальную скорость поглощения IRA, % = D’ – D [обозначение ASTM C 67 – 00].

2.1.6. Абсорбционная способность Обозначение ASTM C 67 – 00 использовалось для измерения абсорбционной способности A, % = [(W – D)/D].

Обозначение ASTM C 67 – 00 использовалось для определения кажущейся пористости P, % = [(W – D)/V], объем открытых пор, см

Этот тест был проведен в соответствии с ASTM C67-08. Для этого испытания один кирпич был вертикально помещен в воду с одним погруженным концом, а другой кирпич хранился в условиях окружающей среды. Через 7 дней оба кирпича сушили в печи при 110℃ в течение 24 часов. Затем оба кирпича наблюдали с расстояния 10 футов под углом не менее 50 фк при нормальном зрении. Если наблюдается какая-либо разница из-за присутствия каких-либо солевых отложений, то оценка указывается как «выцветшая». Если никакой разницы не отмечено, рейтинг сообщается как «не выцветший».

2.1.9. Испытание на радиоактивность Радиоактивность смеси оптимального состава исследована Отделом медицинской физики Комиссии по атомной энергии Бангладеш.

Было исследовано влияние четырех различных процессов отверждения, т. е. в неподвижном воздухе, с распылением воды два раза в день, выдерживанием образца под влажной тканью и выдерживанием образца под водой в течение семи дней. Наконец, изучался эффект длительного отверждения. Для оптимального состава и разного давления уплотнения один комплект кирпичей выдерживали на воздухе в течение пяти недель. Другой набор сушился на воздухе в течение одной недели, а затем в течение четырех недель под водой. Затем сравнивали их прочность на сжатие. Различие в прочности на сжатие исследовали с помощью инфракрасной спектроскопии с преобразованием Фурье (FTIR).

3. Результаты и обсуждение

3.1. Влияние песка на прочность на сжатие Образцы T1 – T4 (таблица 2) были подготовлены для определения влияния количества песка на прочность на сжатие. Прочность на сжатие может быть увеличена со 113,46 кг/см 2 до 165,57 кг/см 2 за счет увеличения количества песка с 10 до 40% (рис. 3). Максимальная прочность была обнаружена для 40 % песка, 50 % золы-уноса, 10 % силикатного кирпича с 2 % гипса. Поскольку основная цель данного исследования заключалась в утилизации летучей золы, оптимальное количество песка было принято равным 30%, что дало прочность на сжатие 155,20 кг/см 9 .0059 2 . Повышение механической прочности с увеличением содержания песка в большей степени объясняется увеличением количества свободного SiO 2 , который легче реагирует с известью, чем с летучей золой [8] .

3). Максимальная прочность была обнаружена для 40 % песка, 50 % золы-уноса, 10 % силикатного кирпича с 2 % гипса. Поскольку основная цель данного исследования заключалась в утилизации летучей золы, оптимальное количество песка было принято равным 30%, что дало прочность на сжатие 155,20 кг/см 9 .0059 2 . Повышение механической прочности с увеличением содержания песка в большей степени объясняется увеличением количества свободного SiO 2 , который легче реагирует с известью, чем с летучей золой [8] .

Результаты испытаний на прочность при сжатии, проведенные на образцах Т5 – Т9, показали, что максимальная прочность может быть достигнута при 15% извести и 55% летучей золы (рис. 4). Прочность на сжатие, найденная для этой композиции, составила 181,75 кг/см 9 .0059 2 .

Рисунок 3 . Влияние добавления песка на прочность на сжатие

Рисунок 4 . Влияние добавления извести на прочность на сжатие

Влияние добавления извести на прочность на сжатие

Изменение прочности на сжатие образцов Т10-Т13, содержащих различное количество гипса, показано на рис. 5. Видно, что прочность на сжатие увеличилась со 181,75 кг/см 2 для 2-процентного гипса до 287,78 кг/см 2 для оптимального содержания гипса 14%.

3.4. Влияние давления при формовке кирпича на прочность на сжатиеИспытания на прочность при сжатии образцов T14–T16 показали, что прочность на сжатие увеличивается с увеличением давления при формовке кирпича (рис. 6). Образец T16 показал максимальную прочность на сжатие 417,96 кг/см 2 при давлении формования кирпича 3000 фунтов на квадратный дюйм.

Рисунок 5 . Влияние добавления гипса на прочность на сжатие

Рисунок 6 . Влияние давления при формовке кирпича на прочность на сжатие

3.5. Микроструктура Образцы Т14, Т15 и Т16 – это образцы с оптимальным составом и различным давлением формования кирпича. Микроструктура и другие свойства, помимо прочности на сжатие этих образцов, были исследованы для оптимизации давления при формовании кирпича. Рисунок 7 показывает, что как размер отдельных пор, так и общая пористость уменьшаются с увеличением давления формования кирпича. Этого следовало ожидать.

Микроструктура и другие свойства, помимо прочности на сжатие этих образцов, были исследованы для оптимизации давления при формовании кирпича. Рисунок 7 показывает, что как размер отдельных пор, так и общая пористость уменьшаются с увеличением давления формования кирпича. Этого следовало ожидать.

Рисунок 7 . Микроструктура кирпичей, сформированных под давлением (a) 1000 фунтов на кв. дюйм (b) 2000 фунтов на кв. дюйм (c) 3000 фунтов на кв. дюйм [Все увеличение 500X]

3.6. Свойство усадкиЗаметной усадки не произошло, как было измерено для образцов T14, T15 и T16.

3.7. Объемный вес единицы С увеличением давления формования кирпича увеличивается удельный объемный вес кирпича (рис. 8). Но выше 2000 фунтов на квадратный дюйм изменение плотности было незначительным. Максимальная плотность 1,81 г/см3 была обнаружена для кирпичей, сформованных под давлением 3000 фунтов на квадратный дюйм, что намного ниже, чем плотность кирпичей на основе обожженной глины.

Начальная скорость впитывания кирпичей, изготовленных под давлением 1000 фунтов на квадратный дюйм, превышала 30 г, поэтому в соответствии со стандартом ASTM C 67–00 эти кирпичи перед укладкой следует смачивать (рис. 9). С увеличением давления формования кирпича IRA снижалась ниже 30 г. Самый низкий IRA, равный 14,84 г, был обнаружен при давлении 3000 фунтов на квадратный дюйм. Так что эти кирпичи не нужно смачивать перед укладкой.

3.9. Поглощающая способностьКак показано на рис. 9поглощающая способность составляла 14,63% при давлении формования кирпича 1000 фунтов на квадратный дюйм. С увеличением давления это значение упало до 11,58% для давления 3000 фунтов на квадратный дюйм. При давлении выше 2000 фунтов на квадратный дюйм изменение абсорбционной способности было незначительным.

Рисунок 8 . Влияние давления при формовании кирпича на удельный объемный вес

Рисунок 9 . Влияние давления при формовке кирпича на поглощающую способность и IRA

Влияние давления при формовке кирпича на поглощающую способность и IRA

Влияние давления при формовании кирпича на кажущуюся пористость, объем открытых и закрытых пор показано на рисунке 10. Кажущаяся пористость уменьшалась с увеличением давления. Выше 2000 фунтов на квадратный дюйм изменение было незначительным. Объем открытых пор также следовал той же тенденции. Как бы то ни было, непроницаемый объем пор не подвергался влиянию давления при формовании кирпича. Этот результат показал, что большее уплотнение при том же давлении возможно, если закрыть поры можно уменьшить посредством контроля размера частиц.

Рисунок 10 . Влияние давления при формовании кирпича на кажущуюся пористость, открытые поры и объем непроницаемых пор

3.11. Высолы Кирпичи оптимального состава оказались «не высолами». Как видно на рис. 11, на испытанной поверхности кирпича соли не обнаружено.

Рисунок 11 . Испытание кирпича оптимального состава на высолообразование

3.12. РадиоактивностьРадиоактивность цезия-137 была ниже предела обнаружения прибора, т.е. ниже 1,54 Бк/кг. Так что эти кирпичи не представляют угрозы как источник радиоактивности.

3.13. Влияние процесса отвержденияОбразец T17 был отвержден в неподвижном воздухе. Образцы T18, T19 и T20 отверждали распылением воды два раза в день, удерживая образец под влажной тканью и погружая образец под воду соответственно. Максимальная прочность на сжатие 442,96 кг/см 2 найдено для образца Т18 (рис. 12).

Рисунок 12 . Влияние процесса отверждения на прочность на сжатие

3.14. Влияние периода отверждения Один комплект кирпичей выдерживался в течение семи дней на воздухе; один набор на пять недель в воздухе и другой набор на первые четыре недели в воде, а затем на одну неделю в воздухе. Максимальная прочность 877,36 кг/см 2 была обнаружена для кирпичей, формованных под давлением 3000 фунтов на квадратный дюйм и отверждаемых в воде в течение четырех недель, а затем в течение одной недели на воздухе. FTIR-анализ показал (рис. 14), что, когда кирпичи выдерживались в воде в течение четырех недель, а затем в течение одной недели на воздухе вместо пяти недель на воздухе, более сильная межмолекулярная связь ОН-О стала преобладать над более слабой внутримолекулярной связью ОН.

Максимальная прочность 877,36 кг/см 2 была обнаружена для кирпичей, формованных под давлением 3000 фунтов на квадратный дюйм и отверждаемых в воде в течение четырех недель, а затем в течение одной недели на воздухе. FTIR-анализ показал (рис. 14), что, когда кирпичи выдерживались в воде в течение четырех недель, а затем в течение одной недели на воздухе вместо пяти недель на воздухе, более сильная межмолекулярная связь ОН-О стала преобладать над более слабой внутримолекулярной связью ОН.

Рисунок 13 . Влияние процесса отверждения на прочность на сжатие

Рисунок 14 . ИК-Фурье анализ кирпичей, отвержденных в различных условиях отверждения

4. Выводы

Из этого исследования можно сделать следующие основные выводы:

• Оптимальный состав необожженных кирпичей из золы-уноса, песка, извести и гипса: зола-унос 55 процентов, песок 30 процентов, известь 15 процентов и гипса 14 процентов, а оптимальное давление формования кирпича составляло 3000 фунтов на квадратный дюйм.

• Повышение давления при формовании кирпича показало увеличение прочности на сжатие и удельного объемного веса, а также снижение IRA, поглощающей способности, кажущейся емкости и объема открытых пор. Установлено, что объем непроницаемых пор практически не зависит от давления формования кирпича.

• Для оптимального состава и давления кирпич обладает следующими свойствами:

1 Отсутствует усадка.

2 Объемный вес: 1,81 г/см 3 .

3 Начальная скорость всасывания (IRA): 14,84 г. Так что эти кирпичи не нужно смачивать перед укладкой.

4 Поглощающая способность: 11,58%.

5 Кажущаяся пористость: 20,99%.

6 Объем открытых пор: 9,23 см 3 .

7 Непроницаемый объем пор: 34,74 см 3 .

8 Для оптимального состава и давления кирпичи, отверждаемые под струей воды два раза в день, показали максимальную прочность на сжатие 442,96 г/см 2 .

Наконец, кирпичи, сформированные под давлением 3000 фунтов на квадратный дюйм, продемонстрировали максимальную прочность 877,36 кг/см 2 при отверждении в воде в течение четырех недель, а затем в течение одной недели на воздухе, и прочность определялась степенью межмолекулярной связи OH-O.

Несмотря на то, что потребуются дальнейшие исследования, прежде чем будет сделан окончательный комментарий, кирпичи из летучей золы, песка, извести и гипса, полученные в этом исследовании, кажутся подходящими для использования в качестве строительного материала. Производство этого типа кирпича (если оно технически и коммерчески оправдано), безусловно, будет способствовать переработке летучей золы и, следовательно, сведет к минимуму негативное воздействие на окружающую среду.

Ссылки

| [1] | Гони, С. Герреро, А. Луксан, М.П. и Масиас, А. 2003. Активация пуццолоновой реакции летучей золы гидротермальными условиями, Cem Concr Res , Vol. 33, стр. 1399-405. | ||||

| В статье | CrossRef | ||||

Климеш, Д.С. и Рэй, А. 1998. Влияние размера частиц кварца на образование гидрограната при автоклавировании при 180 ℃ в CaO–Al 2 O 3 –SiO 2 –H 2 Система O, Cem Concr Res , Vol. 28, стр. 1309-16. 28, стр. 1309-16. | |||||

| В статье | |||||

| [3] | Baykal and Doven, A.G. 2000. Util обработка летучей золы методом гранулирования; теория, области применения и результаты исследований, Resour Conserv Recy, Vol. 30, стр. 59-77. | ||||

| В статье | CrossRef | ||||

| Айер, Р.С. и Скотт, Дж.А. 2001. Летучая зола электростанций – обзор использования с добавленной стоимостью помимо ресурсов строительной отрасли, Conserv Recy , Vol. 31, стр. 217-28. | |||||

| В статье | CrossRef | ||||

Пимракса, К. Вильгельм, М. Кохбергер, М. и Врусс, В. 2001. Новый подход к производству кирпичи из 100% летучей золы, Международный симпозиум по утилизации золы , доступно по адресу: http://www.flyash.info/agenda.html. Кохбергер, М. и Врусс, В. 2001. Новый подход к производству кирпичи из 100% летучей золы, Международный симпозиум по утилизации золы , доступно по адресу: http://www.flyash.info/agenda.html. | |||||

| В статье | |||||

| [6] | Пун, К. С. Коу, С. С. и Лам, Л. 2002. Использование переработанных заполнителей в формованных бетонных кирпичах и блоках, Constr. Сборка Mater , Vol. стр. 281-9. | ||||

| В арт. | Toktay, M.C. and Etin, B. 1991. Механическая прочность и водопоглощающие свойства зольно-известковых кирпичей автоклавного производства, TMMOB, Публикация Палаты инженеров-строителей , Vol. 1, стр. 385-394. | ||||

| В арт. | Cicek, T. and Tanrıverdi, M. 2007. Кирпичи из зольной пыли на известковой основе, автоклавированные паровым автоклавом, Construction and Building Materials, Vol. | ||||

Прочность старой штукатурки проверяют простукиванием, выбоины и неровности зашпаклевывают.

Прочность старой штукатурки проверяют простукиванием, выбоины и неровности зашпаклевывают. Не рекомендуется наносить на железо, пластик или дерево.

Не рекомендуется наносить на железо, пластик или дерево.

Следует обращать внимание на время жизнеспособности клея, исходя из этого рассчитывать его количество.

Следует обращать внимание на время жизнеспособности клея, исходя из этого рассчитывать его количество.

Сделать можно это с помощью маленького шпателя. Более быстрый способ — выдавливание затирки из пистолета-шприца или плотного пакета с отрезанным кончиком;

Сделать можно это с помощью маленького шпателя. Более быстрый способ — выдавливание затирки из пистолета-шприца или плотного пакета с отрезанным кончиком;

Блики визуально искажают художественное оформление. Это следует учесть при выборе именно этого состава.

Блики визуально искажают художественное оформление. Это следует учесть при выборе именно этого состава. Как следует из названия, гипсовые блоки изготавливаются из гипса и по своей концепции аналогичны бетонным кладочным блокам или бетонным блокам. Одним существенным отличием, кроме ядра, был размер самих блоков. Гипсовые блоки были доступны толщиной 3 дюйма, 4 дюйма и 6 дюймов. Отдельные блоки имели высоту 12 дюймов и длину 30 дюймов. Продукт был доступен либо со сплошным сердечником, либо с полыми трубками, идущими по всей длине блока. Блоки устанавливались по схеме бегущей связки, аналогичной бетонным блокам. Вместо использования раствора на основе бетона для соединения блоков друг с другом в гипсовых блоках использовался материал на основе гипса. Самая ранняя найденная техническая информация относится к приблизительной дате публикации или 1919, с данными, восходящими к 1910 году.

Как следует из названия, гипсовые блоки изготавливаются из гипса и по своей концепции аналогичны бетонным кладочным блокам или бетонным блокам. Одним существенным отличием, кроме ядра, был размер самих блоков. Гипсовые блоки были доступны толщиной 3 дюйма, 4 дюйма и 6 дюймов. Отдельные блоки имели высоту 12 дюймов и длину 30 дюймов. Продукт был доступен либо со сплошным сердечником, либо с полыми трубками, идущими по всей длине блока. Блоки устанавливались по схеме бегущей связки, аналогичной бетонным блокам. Вместо использования раствора на основе бетона для соединения блоков друг с другом в гипсовых блоках использовался материал на основе гипса. Самая ранняя найденная техническая информация относится к приблизительной дате публикации или 1919, с данными, восходящими к 1910 году.  1611.

1611.