Изготовление нестандартных деталей по требованию

Обработка CNC

Литье под давлением

Изготовление листового металла

Больше

Решения

Аэрокосмическая индустрия

Обеспечьте эффективное производство и более быстрое проектирование до поставки.

Автомобильная

Производите прецизионные детали, превосходящие отраслевые стандарты.

автоматизация

Быстро создавайте и тестируйте продукты, чтобы вывести их на рынок.

Коммуникация

Возможность быстрее внедрять инновации, повышая производительность.

Electronics

Инновации в корпусах для мелкосерийного производства.

Медицинские приборы

Создавайте прототипы и продукты, соответствующие требованиям медицинской безопасности.

Робототехника

Повысьте эффективность благодаря точному, быстрому и стабильному качеству деталей.

Полупроводниковое

Сокращение времени выхода на рынок за счет производства по требованию.

Обработка с ЧПУ для аэрокосмической промышленности

Чрезвычайно высокий уровень точности, необходимый в аэрокосмической промышленности, делает обработку с ЧПУ подходящим производственным процессом для этого сектора.

В этой статье вы найдете полное руководство по аэрокосмической обработке и ее важности.

Блоги

Получите ценную информацию о производственных процессах.

Материалы

Выбирайте из более чем 50 металлов и пластиков для своего проекта.

Сферы деятельности

Узнайте успешные истории, чтобы вдохновить ваш проект.

База знаний

Технический документ, руководство по дизайну, материалы и отделка.

Поверхностные покрытия

Различные варианты отделки улучшают внешний вид и функциональность деталей.

Видео

Откройте для себя нашу библиотеку обучающих видео.

Электронная книга по обработке с ЧПУ

Если вы хотите производить высококачественные обработанные детали с гладким внешним видом, важно учитывать некоторые критические факторы, связанные с обработкой на станках с ЧПУ.

Здесь мы собрали некоторую основную информацию и важные соображения, которые помогут вам достичь желаемых результатов.

О РапидДирект

Наше видение, миссия, история развития и преданная команда.

Отзывы

Реальные отзывы об опыте и мнениях о наших услугах.

Новости

Новости компании, обновления платформы, объявление о праздниках.

Наша платформа

Получите мгновенные котировки с нашей умной онлайн-платформой.

Наши возможности

Быстрое прототипирование и производство по требованию.

Гарантия качества

Поставлять качественные детали, которые соответствуют требованиям и превосходят ожидания.

Свяжитесь с нами

Платформа онлайн-котировок v3.0

Внимание! У нас есть интересные новости, чтобы поделиться с вами. Мы только что запустили новейшую онлайн-платформу версии 3.0!

Обновленная платформа может похвастаться свежим и интуитивно понятным дизайном, а также расширенными функциями, которые упрощают и ускоряют процесс ценообразования, такими как новый производственный процесс, оптимизированная сводная страница котировок и улучшенная страница оформления заказа.

Изготовление деталей на заказ, от быстрого прототипирования до производства по требованию. Мгновенные котировки и анализ DFM за секунды, качественные запчасти за дни.

Наши услуги по производству по требованию

RapidDirect обеспечивает высококачественную прецизионную обработку с невероятным диапазоном производственных возможностей. От прототипирования до массового производства, мы помогаем производить продукты со сложной геометрией и высокими эстетическими требованиями. Наши квалифицированные специалисты и передовые технологии позволяют нам предоставлять широкий спектр производственных услуг по запросу.

Наши надежные возможности, стоящие за числами

0 +

Обслуживаемые компании

0 +

Изготовлены уникальные детали

0 +

0 +

Годы в бизнесе

0 +

Поставщики сотрудничали

Как работает РапидДирект

Имея многолетний производственный опыт, RapidDirect предлагает лучшие решения для быстрого прототипирования и мелкосерийного производства. Мы оптимизируем инновационный цикл, разделив его на три простых, но эффективных шага.

Получите мгновенную цитату

Загрузите свой дизайн на нашу платформу котировок и получите автоматические мгновенные котировки с бесплатным анализом дизайна для вашего прототипы и серийные детали.

Начать производство

После того, как вы разместите заказ, мы начинаем производственный процесс. Кроме того, наша цифровая платформа предлагает вам обновление в режиме реального времени на этапе производства.

Получите ваши нестандартные детали

После того, как детали проходят проверку качества, они хорошо упаковываются для доставки. Будьте уверены с нашей 30-дневной гарантией качества.

Почему выбирают РапидДирект

Превратите свою концепцию в реальность с помощью выдающихся производственных услуг по запросу. RapidDirect производит простые и сложные прототипы и детали для конечного использования с мощными и эффективными производственными возможностями. Вся наша продукция соответствует строгим критериям допуска и стандартам качества, что делает нас ведущей производственной компанией в Китае.

- Умная онлайн-платформа котировок

- Мощные производственные возможности

- Круглосуточная инженерная поддержка

Воспроизвести видео о RapidDirect Instant Quote

Умная онлайн-платформа котировок

RapidDirect использует самые передовые и эффективные онлайн-сервисы котировок, ориентированные на геометрию и технологичность ваших продуктов. Настройте свои детали и получите производственные расценки с интерактивной платформы расценок за считанные секунды. С помощью бесплатного автоматизированного отчета DFM-анализа цен на станки с ЧПУ вы можете быть уверены в лучшей обрабатываемости, снижении производственных затрат и сокращении сроков выполнения заказов.

Мощные производственные возможности

От прототипирования до массового производства RapidDirect сочетает высококачественные материалы с самыми современными технологиями для воплощения продуктов в жизнь. На нашем заводе есть все, что вы можете себе представить, от токарных станков с ЧПУ до фрезерных центров, литьевых машин, передового оборудования для 3D-печати и многого другого. Мы объединяем их с высококвалифицированными и опытными техническими специалистами, которые работают круглосуточно, чтобы обеспечить оптимальное качество продукции.

На нашем заводе есть все, что вы можете себе представить, от токарных станков с ЧПУ до фрезерных центров, литьевых машин, передового оборудования для 3D-печати и многого другого. Мы объединяем их с высококвалифицированными и опытными техническими специалистами, которые работают круглосуточно, чтобы обеспечить оптимальное качество продукции.

Круглосуточная инженерная поддержка

RapidDirect предлагает квалифицированных сервисных инженеров с опытом, чтобы ответить на все ваши производственные вопросы. Наши профессиональные инженеры предоставляют профессиональные консультации и отзывы о DFM, которые помогают оптимизировать вашу конструкцию, снизить затраты и добиться лучшего или более последовательного контроля качества за счет стандартизации. Наш профессиональный персонал всегда готов предоставить превосходную инженерную поддержку и помочь вам получить максимальную отдачу от вашего проекта.

От прототипа к производству

Быстрое Прототипирование

Благодаря нашей платформе мгновенных котировок и надежным производственным возможностям мы можем поставлять исключительные прототипы в короткие сроки. Это позволяет быстро тестировать детали-прототипы и быстрее выводить их на рынок.

Это позволяет быстро тестировать детали-прототипы и быстрее выводить их на рынок.

Производство мостов

Минимизируйте несоответствие между дизайном детали и окончательным запуском продукта. Наша квалифицированная команда инженеров предложит ценные рекомендации по проектированию ваших производственных деталей, обеспечивая практические решения для ваших нужд.

Производство по требованию

Комплексное производственное обслуживание по требованию, которое гарантирует высочайшую точность и качество всей нашей продукции. Наш передовой производственный процесс обеспечивает эффективные темпы производства, что позволяет нам обеспечивать своевременную доставку ваших производственных деталей.

Качество деталей, обеспеченное экспертным опытом

Как компания, сертифицированная по стандарту ISO 9001:2015, мы строго соблюдаем стандарты ISO на всех наших производственных линиях для обеспечения неизменно высокого качества продукции. Наши линии быстрого прототипирования и производственные линии также оснащены передовыми технологиями, обеспечивающими точность и точность изготовления.

Экспертная техническая поддержка

С группой преданных своему делу и компетентных инженеров и техников RapidDirect может помочь решить ваши проблемы с проактивной и профессиональной поддержкой 24/7.

- Техническая поддержка один на один

- Профессиональная поддержка дизайна

- Элитные инженеры и техники

Строгий контроль качества

Мы следуем строгой системе контроля качества, чтобы обеспечить превосходное качество Изготовлены прототипы и серийные детали.

- Завод, сертифицированный по ISO 9001 и 13485

- Строгие производственные стандарты

- Расширенные возможности

Политика доработки и возврата

Если детали не соответствуют требуемым спецификациям, пожалуйста, cсвяжитесь с нами в течение пяти рабочих дней с момента получения вашего заказа, и мы решим вашу проблему в течение 1-3 рабочих дней.

- 30-дневная гарантия

- Отзывчивый ответ и поддержка

- Подлинная политика послепродажного обслуживания

Работа с многочисленными отраслями

От прототипа до производства RapidDirect обеспечивает превосходное качество и надежную функциональность. Благодаря широкому выбору промышленных металлических и пластиковых материалов, а также передовым технологиям производства по требованию, мы предлагаем высококачественную продукцию для различных отраслей промышленности.

- Автомобильная

- Аэрокосмическая индустрия

- Потребительские товары

- Медицинские приборы

- Робототехника

Автомобильная

Наш услуги мелкосерийного производства является идеальным производственным решением для по требованию автомобильные детали.

Узнать больше >>

Аэрокосмическая индустрия

Долговечность и точность, которые наши услуги точного производства обеспечивают удовлетворение сложных потребностей различных этапов аэрокосмической промышленности.

Узнать больше >>

Потребительские товары

Тесные партнерские отношения с ведущими производителями потребительских товаров помогают нам ускорить процесс создания прототипов и улучшить производство потребительских товаров.

Узнать больше >>

Медицинские приборы

Производители медицинских товаров, технологические стартапы и исследовательские лаборатории получают значительную выгоду от решений для прототипирования, которые мы предоставляем.

Узнать больше >>

Робототехника

Наша промышленная робототехника услуги прототипирования и изготовления деталей помощь в непрерывном развитии рынка робототехники.

Узнать больше >>

Узнайте, что говорят о нас наши клиенты

Слова клиента имеют более существенное влияние, чем заявления компании, и посмотрите, что говорят наши довольные клиенты о том, как мы выполнили их требования.

Давайте начнем новый проект сегодня

Последние записи в блоге

Ознакомьтесь с последними отраслевыми тенденциями и черпайте вдохновение в наших обновленных блогах, где вы найдете свежие идеи, которые помогут повысить эффективность вашего бизнеса.

6 основных отраслей, использующих 3D-печать: широкий спектр промышленных приложений

3D-печать существует уже более трех десятилетий и отвечает за рост инноваций в нескольких областях производства и прототипирования…

9 июня 2023

Что такое производство по требованию? Ускорение инноваций и выход на рынок

В обрабатывающей промышленности всегда были особые процессы и требования. Это всегда означало более крупные заказы, традиционные фабрики и…

30 мая 2023

Этапы разработки медицинского устройства: подробное руководствоРазработка медицинских изделий — один из самых сложных производственных процессов, связанных с жесткими требованиями и стандартами качества. Цикл разработки…

Цикл разработки…

26 мая 2023

Услуги

Ресурсы

Свяжитесь с нами!

Подпишитесь на нашу рассылку

Facebook Twitter Youtube LinkedIn

Copyright © 2023 Shenzhen Rapid Direct Co., Ltd. Все права защищены.

EnglishИзготовление нестандартных деталей по требованию

Обработка CNC

Литье под давлением

Изготовление листового металла

Больше

Решения

Аэрокосмическая индустрия

Обеспечьте эффективное производство и более быстрое проектирование до поставки.

Автомобильная

Производите прецизионные детали, превосходящие отраслевые стандарты.

автоматизация

Быстро создавайте и тестируйте продукты, чтобы вывести их на рынок.

Коммуникация

Возможность быстрее внедрять инновации, повышая производительность.

Electronics

Инновации в корпусах для мелкосерийного производства.

Медицинские приборы

Создавайте прототипы и продукты, соответствующие требованиям медицинской безопасности.

Робототехника

Повысьте эффективность благодаря точному, быстрому и стабильному качеству деталей.

Полупроводниковое

Сокращение времени выхода на рынок за счет производства по требованию.

Обработка с ЧПУ для аэрокосмической промышленности

Чрезвычайно высокий уровень точности, необходимый в аэрокосмической промышленности, делает обработку с ЧПУ подходящим производственным процессом для этого сектора.

В этой статье вы найдете полное руководство по аэрокосмической обработке и ее важности.

Блоги

Получите ценную информацию о производственных процессах.

Материалы

Выбирайте из более чем 50 металлов и пластиков для своего проекта.

Сферы деятельности

Узнайте успешные истории, чтобы вдохновить ваш проект.

База знаний

Технический документ, руководство по дизайну, материалы и отделка.

Поверхностные покрытия

Различные варианты отделки улучшают внешний вид и функциональность деталей.

Видео

Откройте для себя нашу библиотеку обучающих видео.

Электронная книга по обработке с ЧПУ

Если вы хотите производить высококачественные обработанные детали с гладким внешним видом, важно учитывать некоторые критические факторы, связанные с обработкой на станках с ЧПУ.

Здесь мы собрали некоторую основную информацию и важные соображения, которые помогут вам достичь желаемых результатов.

О РапидДирект

Наше видение, миссия, история развития и преданная команда.

Отзывы

Реальные отзывы об опыте и мнениях о наших услугах.

Новости

Новости компании, обновления платформы, объявление о праздниках.

Наша платформа

Получите мгновенные котировки с нашей умной онлайн-платформой.

Наши возможности

Быстрое прототипирование и производство по требованию.

Гарантия качества

Поставлять качественные детали, которые соответствуют требованиям и превосходят ожидания.

Свяжитесь с нами

Платформа онлайн-котировок v3.0

Внимание! У нас есть интересные новости, чтобы поделиться с вами. Мы только что запустили новейшую онлайн-платформу версии 3.0!

Обновленная платформа может похвастаться свежим и интуитивно понятным дизайном, а также расширенными функциями, которые упрощают и ускоряют процесс ценообразования, такими как новый производственный процесс, оптимизированная сводная страница котировок и улучшенная страница оформления заказа.

Изготовление деталей на заказ, от быстрого прототипирования до производства по требованию. Мгновенные котировки и анализ DFM за секунды, качественные запчасти за дни.

Наши услуги по производству по требованию

RapidDirect обеспечивает высококачественную прецизионную обработку с невероятным диапазоном производственных возможностей. От прототипирования до массового производства, мы помогаем производить продукты со сложной геометрией и высокими эстетическими требованиями. Наши квалифицированные специалисты и передовые технологии позволяют нам предоставлять широкий спектр производственных услуг по запросу.

Наши надежные возможности, стоящие за числами

0 +

Обслуживаемые компании

0 +

Изготовлены уникальные детали

0 +

Страны доставки

0 +

Годы в бизнесе

0 +

Поставщики сотрудничали

Как работает РапидДирект

Имея многолетний производственный опыт, RapidDirect предлагает лучшие решения для быстрого прототипирования и мелкосерийного производства. Мы оптимизируем инновационный цикл, разделив его на три простых, но эффективных шага.

Мы оптимизируем инновационный цикл, разделив его на три простых, но эффективных шага.

Получите мгновенную цитату

Загрузите свой дизайн на нашу платформу котировок и получите автоматические мгновенные котировки с бесплатным анализом дизайна для вашего прототипы и серийные детали.

Начать производство

После того, как вы разместите заказ, мы начинаем производственный процесс. Кроме того, наша цифровая платформа предлагает вам обновление в режиме реального времени на этапе производства.

Получите ваши нестандартные детали

После того, как детали проходят проверку качества, они хорошо упаковываются для доставки. Будьте уверены с нашей 30-дневной гарантией качества.

Почему выбирают РапидДирект

Превратите свою концепцию в реальность с помощью выдающихся производственных услуг по запросу. RapidDirect производит простые и сложные прототипы и детали для конечного использования с мощными и эффективными производственными возможностями. Вся наша продукция соответствует строгим критериям допуска и стандартам качества, что делает нас ведущей производственной компанией в Китае.

Вся наша продукция соответствует строгим критериям допуска и стандартам качества, что делает нас ведущей производственной компанией в Китае.

- Умная онлайн-платформа котировок

- Мощные производственные возможности

- Круглосуточная инженерная поддержка

Воспроизвести видео о RapidDirect Instant Quote

Умная онлайн-платформа котировок

RapidDirect использует самые передовые и эффективные онлайн-сервисы котировок, ориентированные на геометрию и технологичность ваших продуктов. Настройте свои детали и получите производственные расценки с интерактивной платформы расценок за считанные секунды. С помощью бесплатного автоматизированного отчета DFM-анализа цен на станки с ЧПУ вы можете быть уверены в лучшей обрабатываемости, снижении производственных затрат и сокращении сроков выполнения заказов.

Воспроизвести видео о заводе RapidDirect

Мощные производственные возможности

От прототипирования до массового производства RapidDirect сочетает высококачественные материалы с самыми современными технологиями для воплощения продуктов в жизнь. На нашем заводе есть все, что вы можете себе представить, от токарных станков с ЧПУ до фрезерных центров, литьевых машин, передового оборудования для 3D-печати и многого другого. Мы объединяем их с высококвалифицированными и опытными техническими специалистами, которые работают круглосуточно, чтобы обеспечить оптимальное качество продукции.

Круглосуточная инженерная поддержка

RapidDirect предлагает квалифицированных сервисных инженеров с опытом, чтобы ответить на все ваши производственные вопросы. Наши профессиональные инженеры предоставляют профессиональные консультации и отзывы о DFM, которые помогают оптимизировать вашу конструкцию, снизить затраты и добиться лучшего или более последовательного контроля качества за счет стандартизации. Наш профессиональный персонал всегда готов предоставить превосходную инженерную поддержку и помочь вам получить максимальную отдачу от вашего проекта.

Наш профессиональный персонал всегда готов предоставить превосходную инженерную поддержку и помочь вам получить максимальную отдачу от вашего проекта.

От прототипа к производству

Быстрое Прототипирование

Благодаря нашей платформе мгновенных котировок и надежным производственным возможностям мы можем поставлять исключительные прототипы в короткие сроки. Это позволяет быстро тестировать детали-прототипы и быстрее выводить их на рынок.

Производство мостов

Минимизируйте несоответствие между дизайном детали и окончательным запуском продукта. Наша квалифицированная команда инженеров предложит ценные рекомендации по проектированию ваших производственных деталей, обеспечивая практические решения для ваших нужд.

Производство по требованию

Комплексное производственное обслуживание по требованию, которое гарантирует высочайшую точность и качество всей нашей продукции. Наш передовой производственный процесс обеспечивает эффективные темпы производства, что позволяет нам обеспечивать своевременную доставку ваших производственных деталей.

Качество деталей, обеспеченное экспертным опытом

Как компания, сертифицированная по стандарту ISO 9001:2015, мы строго соблюдаем стандарты ISO на всех наших производственных линиях для обеспечения неизменно высокого качества продукции. Наши линии быстрого прототипирования и производственные линии также оснащены передовыми технологиями, обеспечивающими точность и точность изготовления. С помощью современных инструментов для испытаний и измерений мы гарантируем, что каждый компонент соответствует требуемым спецификациям.

Экспертная техническая поддержка

С группой преданных своему делу и компетентных инженеров и техников RapidDirect может помочь решить ваши проблемы с проактивной и профессиональной поддержкой 24/7.

- Техническая поддержка один на один

- Профессиональная поддержка дизайна

- Элитные инженеры и техники

Строгий контроль качества

Мы следуем строгой системе контроля качества, чтобы обеспечить превосходное качество Изготовлены прототипы и серийные детали.

- Завод, сертифицированный по ISO 9001 и 13485

- Строгие производственные стандарты

- Расширенные возможности

Политика доработки и возврата

Если детали не соответствуют требуемым спецификациям, пожалуйста, cсвяжитесь с нами в течение пяти рабочих дней с момента получения вашего заказа, и мы решим вашу проблему в течение 1-3 рабочих дней.

- 30-дневная гарантия

- Отзывчивый ответ и поддержка

- Подлинная политика послепродажного обслуживания

Работа с многочисленными отраслями

От прототипа до производства RapidDirect обеспечивает превосходное качество и надежную функциональность. Благодаря широкому выбору промышленных металлических и пластиковых материалов, а также передовым технологиям производства по требованию, мы предлагаем высококачественную продукцию для различных отраслей промышленности.

Благодаря широкому выбору промышленных металлических и пластиковых материалов, а также передовым технологиям производства по требованию, мы предлагаем высококачественную продукцию для различных отраслей промышленности.

- Автомобильная

- Аэрокосмическая индустрия

- Потребительские товары

- Медицинские приборы

- Робототехника

Автомобильная

Наш услуги мелкосерийного производства является идеальным производственным решением для по требованию автомобильные детали.

Узнать больше >>

Аэрокосмическая индустрия

Долговечность и точность, которые наши услуги точного производства обеспечивают удовлетворение сложных потребностей различных этапов аэрокосмической промышленности.

Узнать больше >>

Потребительские товары

Тесные партнерские отношения с ведущими производителями потребительских товаров помогают нам ускорить процесс создания прототипов и улучшить производство потребительских товаров.

Узнать больше >>

Медицинские приборы

Производители медицинских товаров, технологические стартапы и исследовательские лаборатории получают значительную выгоду от решений для прототипирования, которые мы предоставляем.

Узнать больше >>

Робототехника

Наша промышленная робототехника услуги прототипирования и изготовления деталей помощь в непрерывном развитии рынка робототехники.

Узнать больше >>

Узнайте, что говорят о нас наши клиенты

Слова клиента имеют более существенное влияние, чем заявления компании, и посмотрите, что говорят наши довольные клиенты о том, как мы выполнили их требования.

Давайте начнем новый проект сегодня

Последние записи в блоге

Ознакомьтесь с последними отраслевыми тенденциями и черпайте вдохновение в наших обновленных блогах, где вы найдете свежие идеи, которые помогут повысить эффективность вашего бизнеса.

6 основных отраслей, использующих 3D-печать: широкий спектр промышленных приложений

3D-печать существует уже более трех десятилетий и отвечает за рост инноваций в нескольких областях производства и прототипирования…

9 июня 2023

Что такое производство по требованию? Ускорение инноваций и выход на рынок

В обрабатывающей промышленности всегда были особые процессы и требования. Это всегда означало более крупные заказы, традиционные фабрики и…

30 мая 2023

Этапы разработки медицинского устройства: подробное руководствоРазработка медицинских изделий — один из самых сложных производственных процессов, связанных с жесткими требованиями и стандартами качества. Цикл разработки…

26 мая 2023

Услуги

Ресурсы

Свяжитесь с нами!

Подпишитесь на нашу рассылку

Facebook Twitter Youtube LinkedIn

Copyright © 2023 Shenzhen Rapid Direct Co. , Ltd. Все права защищены.

, Ltd. Все права защищены.

Токарная обработка – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите черновую и чистовую токарную обработку.

• Опишите поворотное плечо.

• Опишите разрез торца.

• Объясните, как настроить центровочное/центровочное сверление.

• Объясните, как настроить расточку.

• Объясните, как настроить накатку.

• Правильно установите заготовку для отрезки/нарезания канавок.

• Определите расчет конусности.

• Правильно установить заготовку в 4-х кулачковый патрон.

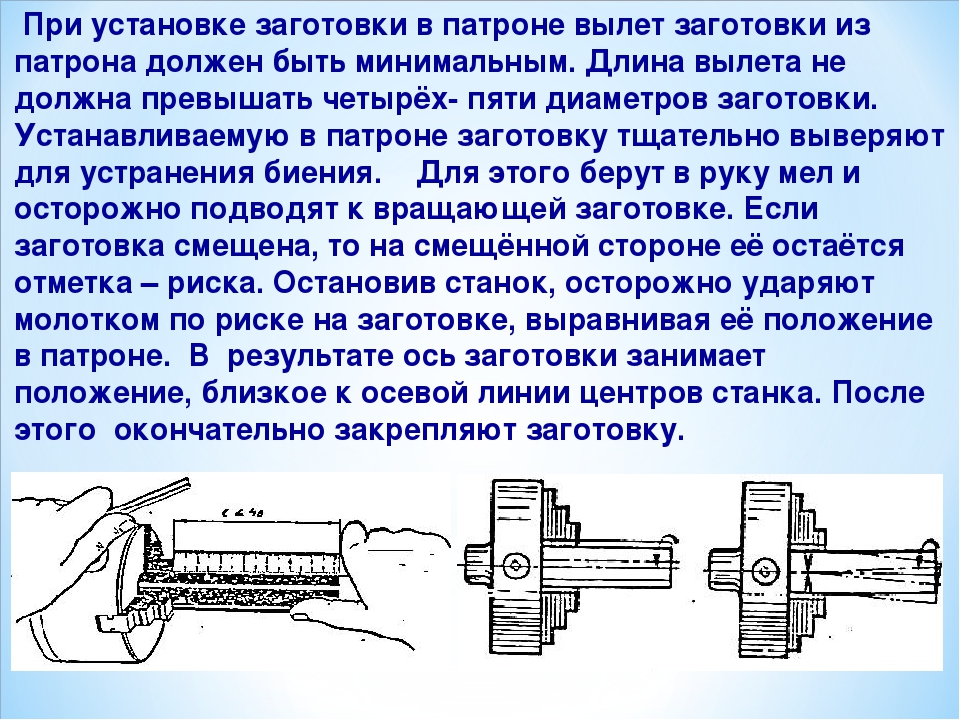

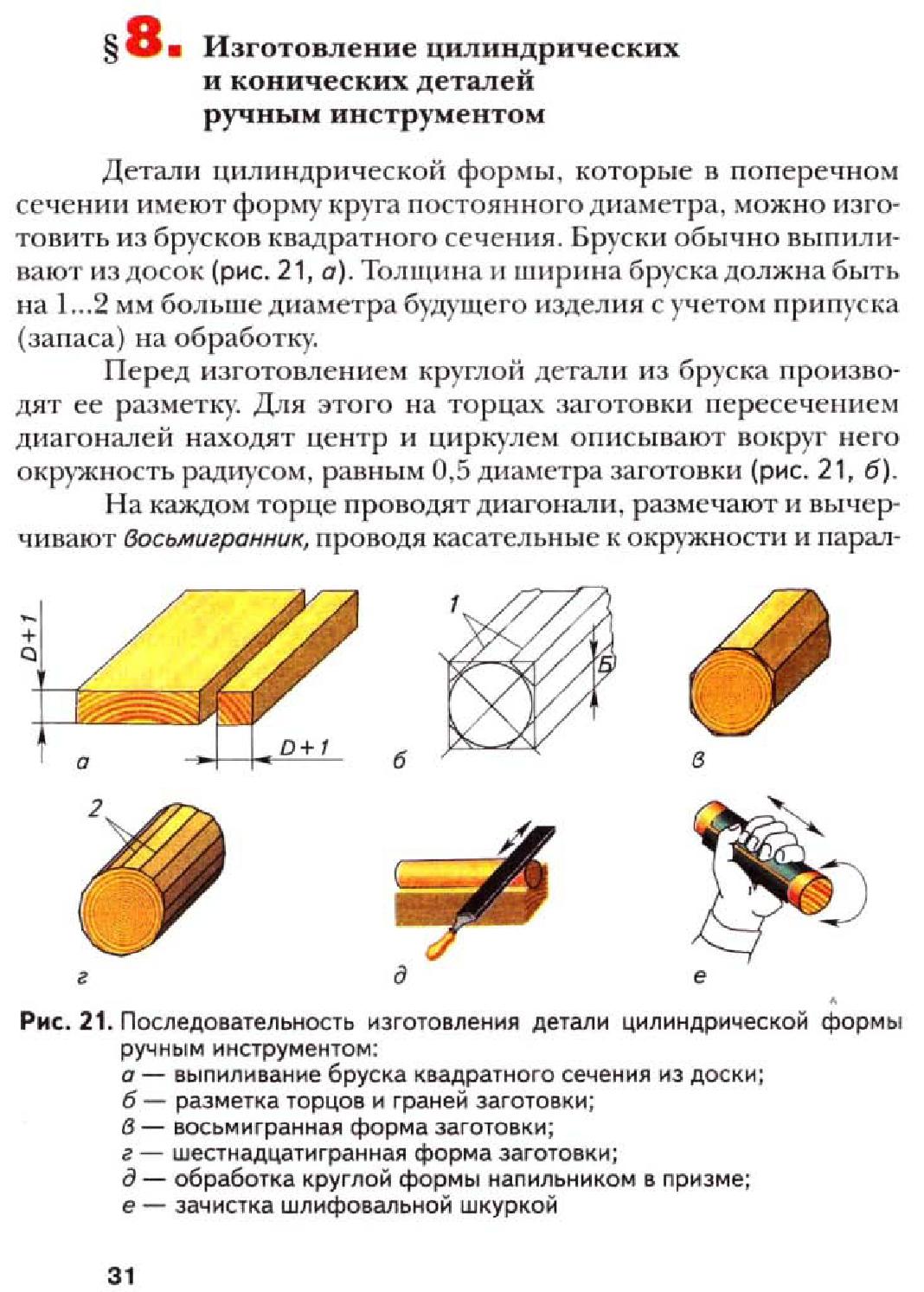

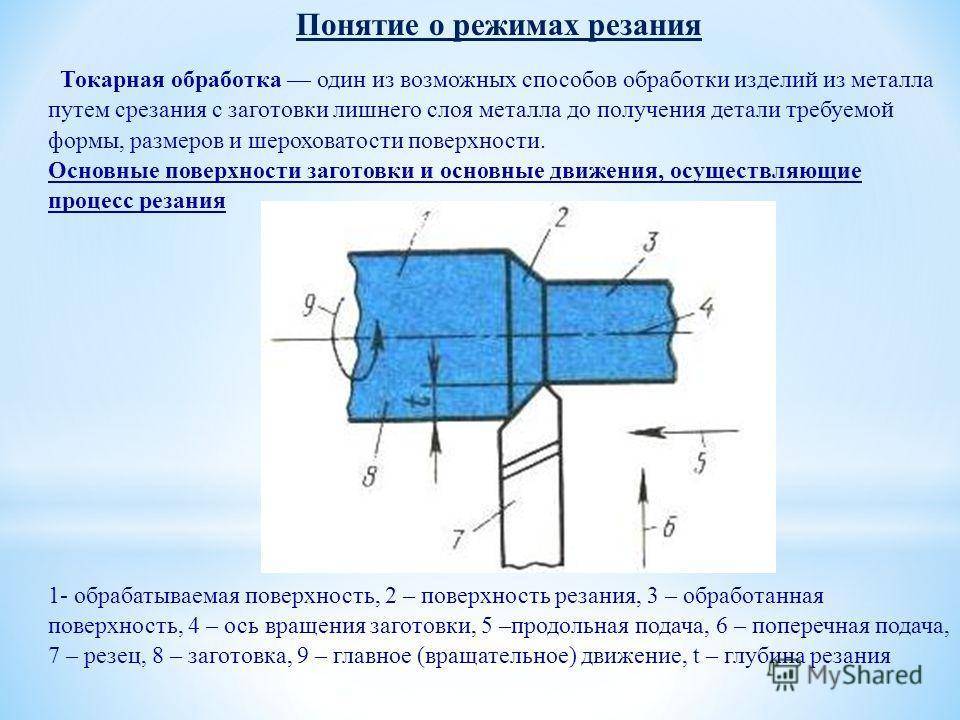

Заготовка обычно обрабатывается на токарном станке по двум причинам: чтобы обрезать ее по размеру и получить точный диаметр. Работа, которая должна быть нарезана по размеру и иметь одинаковый диаметр по всей длине заготовки, предполагает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке. Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Чтобы получить одинаковый диаметр на каждом конце заготовки, центры токарного станка должны быть на одной линии.

Процедура:

1. Установите составной упор на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правый токарный инструмент при подаче седла в направлении передней бабки.

3. Переместите стойку инструмента к левой стороне составного упора и установите насадку инструмента в правый центр высоты.

4. Установите токарный станок на правильную скорость и подачу для диаметра и типа обрабатываемого материала.

5. Запустите токарный станок и сделайте небольшой надрез длиной около 0,005 дюйма и длиной 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (вправо), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированное кольцо на половину количества удаляемого материала. Например, если необходимо удалить 0,060 дюйма, градуированное кольцо следует повернуть на 0,030 дюйма, так как разрез выполняется по окружности заготовки.

10. Помните , на каждую тысячную глубины резания диаметр заготовки уменьшается на две тысячные.

Операция черновой токарной обработки используется для удаления как можно большего количества металла в кратчайшие сроки. Точность и чистота поверхности не важны в этой операции. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовка, как правило, грубо обтачивается с точностью до 0,030 дюйма от конечного размера за несколько проходов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и скорость подачи для типа и размера обрабатываемого материала.

2. Отрегулируйте быстросменный редуктор на подачу от 0,010 до 0,030 дюйма в зависимости от глубины резания и состояния станка.

3. Например: .010

4. Переместите держатель инструмента к левой стороне составного упора и установите насадку инструмента на правую высоту по центру.

5. Надежно затяните стойку инструмента, чтобы предотвратить перемещение резцедержателя во время операции обработки.

6. Сделайте небольшой пробный пропил на правом конце заготовки длиной около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте около 0,250 дюйма, остановите токарный станок и проверьте размер диаметра. Диаметр должен быть около 0,030 дюйма по стороне финиша.

9. При необходимости отрегулируйте глубину резания.

Чистовая токарная обработка на токарном станке, которая следует за черновой обточкой, производит гладкую поверхность и обрезает заготовку до точного размера. Такие факторы, как состояние режущего инструмента, жесткость станка и заготовки, а также скорость токарного станка и скорость подачи, могут повлиять на тип получаемой поверхности.

Процедура:

1. Проверьте, нет ли на режущей кромке режущей кромки зазубрин, прожогов и т. д. Перед выполнением чистового прохода рекомендуется установить режущую кромку в исходное положение.

2. Установите токарный станок на рекомендуемую скорость и скорость подачи. Используемая скорость подачи зависит от требуемой чистоты поверхности.

3. Сделайте небольшой пробный пропил длиной около 0,250 дюйма в правом конце изделия, чтобы получить истинный диаметр, установите насадку режущего инструмента на нужный диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановить станок, измерить диаметр.

5. Установите глубину резания на половину количества удаляемого материала.

6. Отрежьте 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости заново отрегулируйте глубину резания и завершите доводку диаметра. Чтобы получить максимально точный диаметр, доведите заготовку до требуемого размера. Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

При токарной обработке заготовки более чем на один диаметр. Изменение диаметра или шага известно как плечо.

Три распространенных типа плеча:

1. Квадрат

2. Скругленный уголок

3. Угловой или конический

Процедура:

1. С заготовкой, установленной на токарном станке, разметьте положение уступа от готового конца заготовки. В случае скругленных плеч, вся длина должна быть достаточной для того, чтобы на готовом плече можно было сформировать надлежащий радиус.

2. Поместите острие инструмента на эту отметку и вырежьте небольшой паз по окружности, чтобы отметить длину.

3. С помощью токарной насадки черновой и чистовой обработайте заготовку примерно на 0,063 дюйма необходимой длины.

4. Установите торцевой инструмент. Наметьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку мелом.

5. Обратите внимание на показания на градуированном кольце рукоятки поперечной подачи.

6. Торцовка под прямым углом к плечу, резка по линии с ручной подачей.

7. Для последовательных резов верните рукоятку поперечной подачи в такое же положение градуированного кольца.

Если требуется скругленный угол, для обработки уступа используется насадка с таким же радиусом. Угловые или скошенные кромки можно получить, установив режущую кромку насадки инструмента на желаемый угол фаски и подав ее к уступу, или установив составной упор на нужный угол.

Обрабатываемые детали обычно обрезаются немного длиннее, чем требуется, и обтачиваются до нужной длины. Торцовка — это операция обработки торцов квадрата заготовки с ее осью. Чтобы получить плоскую квадратную поверхность при торцевании, токарному станку может быть правдой.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечить точную поверхность для проведения измерений.

• Для обрезки заготовок до необходимой длины.

Рисунок 1. Операция облицовки

Процедура:

1. Переместите стойку инструмента к левой стороне составного упора и установите правую фрезу на правую высоту от центральной точки токарного станка. Составной упор может быть установлен на 30 градусов для точной торцевой обработки.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвостовой части или прямую линейку, если это необходимо для истинности.

3. Вставьте торцевой инструмент.

4. Расположите инструмент немного в стороне от детали.

5. Установите насадку торцевого инструмента влево под углом 15-20 градусов. Острие насадки инструмента должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Установите на токарном станке правильную скорость и подачу для диаметра и типа обрабатываемого материала.

7. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец как можно ближе к центру станка.

9. Переместите каретку влево с помощью маховика, пока не начнется мелкий рез.

10. Подайте насадку режущего инструмента внутрь к центру, повернув рукоятку поперечной подачи. Если для подачи режущего инструмента используется механическая поперечная подача, каретка должна быть зафиксирована в этом положении.

11. Повторяйте процедуры 6,7 и 8, пока заготовка не будет отрезана до нужной длины. 12. На заготовке после торцовки останется острая кромка, которую следует сломать напильником.

СверлоSpotting Tool используется для проделывания неглубокого V-образного отверстия в центре заготовки. Предоставляет руководство для выполнения упражнения. Отверстие можно быстро и достаточно точно обнаружить с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для определения местоположения.

Рис. 2. Инструмент Центр/Точка

Процедура:

1. Правильно установите заготовку в патрон.

Правильно установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите и зафиксируйте заднюю бабку в желаемом положении.

5. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Установите токарный станок на правильную скорость для типа материала, который будет точечным или центрирующим сверлом.

7. Просверлите отверстие центровым сверлом. 8. Отметьте отверстие с помощью установочного инструмента или сверла для центровки.

Рисунок 3. Сверло

Процедура:

1. Установите сверлильный патрон в заднюю бабку.

2. Правильно установите заготовку в патрон.

3. Проверьте центр инструмента и убедитесь, что он находится на одной линии.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите и зафиксируйте заднюю бабку в желаемом положении.

6. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

7. Начните отверстие с помощью установочного или центрирующего сверла.

8. При использовании центрирующего сверла всегда используйте вместе с ним смазочно-охлаждающую жидкость.

9. Центровочное сверло режется не так легко, как сверло, поскольку оно имеет неглубокие канавки для дополнительной жесткости.

10. Просверлите всю конусность, чтобы создать воронку для направления сверла.

11. Установите сверло в шпиндель задней бабки, в сверлильный патрон или в держатель сверла.

12. Установите токарный станок на скорость, соответствующую типу обрабатываемого материала.

13. Запустите токарный станок и просверлите требуемую глубину в соответствии с чертежом, применяя смазочно-охлаждающую жидкость.

14. Для измерения глубины отверстия используйте градуировку на оси задней бабки или стальную линейку для измерения глубины.

15. С помощью сверла с просверленным отверстием удалите стружку и измерьте глубину отверстия.

16. При сверлении снимите материал не более чем на один или два диаметра сверла, прежде чем отступить, очистить стружку и повторно нанести СОЖ.

17. Если сверло скрипит о приклад, нанесите больше смазочно-охлаждающей жидкости.

18. Чтобы снять сверлильный патрон с задней бабки, потяните его назад примерно на четверть оборота больше, чем он может легко выдвинуться.

19. Используйте штифт, чтобы выдавить патрон из цанги.

Растачивание — это операция по увеличению и точной чистовой обработке отверстий. Обработка отверстия путем удаления материала с внутренних поверхностей однолезвийной фрезой. Отверстия специального диаметра, для которых нет сверл, могут быть получены путем растачивания.

Растачивание использует одноточечный режущий инструмент для увеличения отверстия. Эта операция обеспечивает более точное и концентрическое отверстие, в отличие от сверления.

Поскольку фреза выходит из станка из расточной оправки, инструмент не так хорошо поддерживается, что может привести к вибрации. Чем глубже скучная операция, тем хуже болтовня. Чтобы исправить это:

1. Уменьшите скорость вращения шпинделя.

2. Увеличьте подачу.

3. Нанесите больше смазочно-охлаждающей жидкости.

4. Укоротить выступ расточной оправки.

5. Отшлифуйте меньший радиус на конце инструмента.

Процедура:

1. Установите заготовку в патрон.

2. Обработайте, наметьте и просверлите отверстие в заготовке.

3. Проверьте, достаточно ли зазора у расточной оправки.

- Если отверстие слишком маленькое для расточной оправки, стружка застрянет во время обработки и сместит оправку от центра.

4. Убедитесь, что острие сверлильного инструмента является единственной частью фрезы, контактирующей с внутренней поверхностью заготовки.

5. Если угол не обеспечивает достаточной торцевой зачистки, замените фрезу на другую с более острым углом.

6. Расположите борштангу так, чтобы острие фрезы совпадало с центральной линией заготовки.

7. Инструмент, расположенный не на одной линии с центром заготовки, будет волочиться по поверхности заготовки, даже если имеется достаточный задний задний угол.

8. Выберите расточной оправку как можно большего размера, чтобы она выступала за пределы держателя только на глубину отверстия, которое нужно расточить.

9. Установите держатель и расточной инструмент с резцом на левой стороне резцедержателя и вращайте заготовку.

10. Установите сверло в центр.

- Примечание. В зависимости от жесткости установки буровой резец будет иметь тенденцию пружинить вниз при приложении давления к режущей кромке. Установив сверло немного выше центра, была сделана компенсация направленной вниз пружины, и сверло будет фактически располагаться точно по центру заготовки во время операций обработки.

11. Установите токарный станок на правильную скорость резания и подачу. а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

12. Нанесите смазку на отверстие перед включением машины.

13. Включите станок и переместите инструмент в предварительно просверленное отверстие.

14. Запустите токарный станок и медленно перемещайте расточный инструмент, пока он не коснется внутреннего диаметра отверстия.

15. Сделайте небольшой разрез (около 0,003 дюйма) длиной около -375.

16. Остановите токарный станок и измерьте диаметр отверстия, используя телескопический калибр или микрометр.

17. После измерения отверстия определите количество материала, которое необходимо удалить из отверстия. Оставьте около 0,020 на чистовом пропиле.

18. Запустите токарный станок и выполните черновую обработку.

19. Подайте расточной оправку в заготовку, снимая примерно 0,020 за каждый проход.

20. Выньте борштангу, как только будет достигнута нужная глубина.

21. Повторяйте шаги 19 и 20, пока не будет достигнут требуемый диаметр внутреннего отверстия.

22. После завершения черновой обработки остановите токарный станок и выньте резец из отверстия, не перемещая рукоятку поперечной подачи.

23. Установите глубину чистового пропила и рассверлите отверстие по размеру. Для хорошего качества поверхности рекомендуется мелкая подача.

24. При последнем проходе остановитесь на нужной глубине и верните фрезу к центру заготовки. Это будет обращено к задней части отверстия.

25. Выньте борштангу из станка и остановите станок.

Рисунок 4. Растачивание на токарном станке

1. Накатка – это выпуклость на поверхности заготовки, создаваемая двумя закаленными валками.

2. Накатка обычно имеет одну из двух форм: ромбовидную или прямую.

3. Обычные накатки бывают мелкими, средними или крупными.

4. Ромбовидный рисунок образован правой и левой спиралью, установленной в самоцентрирующейся головке.

5. Используется для улучшения внешнего вида детали и обеспечения хорошей поверхности захвата для рычагов и рукояток инструментов.

6. Обычные накатки бывают мелкими, средними или крупными.

7. Прямой профиль, образованный двумя прямыми роликами, используется для увеличения размера детали для прессовой посадки в легких условиях эксплуатации.

8. Используются три основных типа держателей для накатных инструментов: держатель с шарнирным соединением, держатель с вращающейся головкой и держатель с двух сторон.

9. Накатка лучше всего работает на заготовках, установленных между центрами.

10. Накатки не режут, а смещают металл под высоким давлением.

11. Смазка более важна, чем охлаждение, поэтому подойдет масло для резки или смазочное масло.

12. Для накатки используются низкие скорости (примерно такие же, как при нарезании резьбы) и подача от 0,010 до 0,020 дюйма.

13. Накатка должна быть отцентрована на заготовке вертикально, а державка с накаткой должна располагаться вровень с заготовкой.

14. Следует сделать накатку из мягкого металла примерно на половину глубины и проверить рисунок.

15. На тонкой заготовке может потребоваться несколько проходов, чтобы выполнить накатку, поскольку инструмент имеет тенденцию отталкивать ее от накатки.

16. Между проходами следует очищать накатку проволочной щеткой.

Рисунок 5. Накатка

Процедура:

1. Установите накатной инструмент в держатель инструмента и отрегулируйте его точно по средней линии шпинделя токарного станка.

2. Расположите и закрепите накатной инструмент под углом 90 градусов к поверхности с накаткой.

3. Переместите каретку токарного станка вручную и определите место на заготовке, которое нужно накатать.

4. Поверните накатную головку, чтобы указать правильный набор накаток.

5. Расположите накатку у правого края заготовки так, чтобы половина накатки соприкасалась с правым краем заготовки.

6. Нанесите на заготовку смазочно-охлаждающую жидкость.

7. Поверните шпиндель примерно на 100 об/мин и используйте маховик поперечной подачи, чтобы ввести накатной инструмент в работу. Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

8. Включите силовую подачу станка, чтобы переместить каретку к передней бабке со скоростью подачи от 0,010 до 0,020 дюйма за оборот.

9. При необходимости нанесите масло и почистите поверхность с накаткой жесткой щеткой, чтобы удалить стружку с наката.

10. Когда накатка достигнет конца области с накаткой, измените направление подачи каретки на противоположное и вставьте накатку в работу еще на 0,005–0,010 дюйма.

11. Продолжайте накатывать взад-вперед, пока не образуется острый ромб.

Назначение отрезки и проточки:

Бывают случаи, когда вам может понадобиться отрезать кусок от конца заготовки или вырезать канавку в заготовке.

Нарезка канавок, обычно называемая проточкой, подрезкой или сужением, часто выполняется на конце резьбы, чтобы обеспечить полный ход гайки до заплечика или на краю заплечика для обеспечения надлежащей посадки сопрягаемых деталей. Существует три типа канавок: квадратные, круглые и U-образные.

Существует три типа канавок: квадратные, круглые и U-образные.

Закругленные канавки обычно используются там, где на деталь оказывается нагрузка, а прямоугольный угол может привести к разрушению металла.

Процедура:

1. Выберите насадку нужного размера и формы требуемой канавки.

2. Наметьте расположение паза.

3. Установите токарный станок на половинную скорость для токарной обработки.

4. Установите заготовку на токарный станок.

5. Установите насадку на центральную высоту.

6. Медленно вставьте насадку в заготовку с помощью рукоятки поперечной подачи.

7. Нанесите большое количество смазочно-охлаждающей жидкости на острие режущего инструмента. Для того, чтобы рез не слепил канавку. Если появляется вибрация, уменьшите скорость вращения шпинделя.

8. Остановите токарный станок и проверьте глубину паза.

9. Повторяйте процедуры 6-7, пока заготовка не будет вырезана на нужную глубину.

Рисунок 6. Вырезание канавки

Отрезные инструменты, часто называемые отрезными инструментами, используются для резки заготовки. Существует три типа разделительных инструментов. Инструмент для разделения состоит из прямого держателя, чаще всего используются вставные лезвия со смещением влево и вправо.

Существуют две распространенные проблемы при расставании: дребезжание и сжатие. Стук возникает, когда инструмент удерживается недостаточно прочно, любой люфт в инструменте, держателе или любой части самого токарного станка затрудняет резку, неровную и часто невозможный. Втягивание означает, что инструмент стремится врезаться в заготовку, а также перелезать через верхнюю часть режущей кромки. Это обычно ломает бит инструмента или разрушает заготовку. Заедание обычно возникает, когда инструмент для разделения установлен слишком высоко или слишком низко.

• Отрезные инструменты уже, но глубже, чем токарные инструменты. Отрезные инструменты используются для создания узких канавок и отрезания частей заготовки.

• Держатель инструмента должен едва касаться заготовки, когда установлен отрезной инструмент.

• Убедитесь, что инструмент для разделения перпендикулярен оси вращения.

• Убедитесь, что кончик инструмента находится на той же высоте, что и центр заготовки. В этом может помочь удерживание инструмента напротив лицевой стороны детали.

• Установите высоту инструмента, приложите его к поверхности детали и зафиксируйте инструмент на месте. Не забывайте наносить смазочно-охлаждающую жидкость, особенно при глубоком разрезе.

Рисунок 7. Разделение

Процедура:

1. Установите заготовку в патрон так, чтобы отрезаемая часть находилась как можно ближе к патрону.

2. Установите отрезной инструмент с левой стороны составной опоры, установив режущую кромку по центру.

3. Поместите держатель как можно ближе к резцедержателю, чтобы предотвратить вибрацию и дребезжание.

4. Отрегулируйте насадку инструмента. Наконечник инструмента должен выступать из держателя на расстояние, равное немногим более половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

Наконечник инструмента должен выступать из держателя на расстояние, равное немногим более половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

5. Отметьте место разреза.

6. Переместите режущий инструмент на место.

7. Запустите токарный станок и рукой медленно подайте отрезной инструмент в заготовку. Возьмитесь за рукоятку поперечной подачи обеими руками, чтобы подавать устойчиво и равномерно. Нанесите большое количество смазочно-охлаждающей жидкости.

8. Когда заготовка составляет около ¼ дюйма, рекомендуется немного сдвинуть инструмент для разделения в сторону. Это боковое движение делает рез немного шире, чтобы предотвратить заедание инструмента.

9. Во избежание вибрации держите режущий инструмент и постоянно применяйте смазочно-охлаждающую жидкость во время работы. Медленно подавайте, когда деталь почти отрезана.

10. Продолжайте продвигать инструмент, пока он не достигнет центра заготовки. По мере приближения заготовка подвешивается на тонком металлическом стержне.

По мере приближения заготовка подвешивается на тонком металлическом стержне.

11. Конец заготовки, которую вы обрезаете, обычно будет иметь довольно шероховатую поверхность и небольшой выступ металла на конце. См. рисунок 19 ниже.

12. Последний шаг – установить эту деталь в патрон и сделать торцевой разрез, чтобы зачистить конец. Одна из проблем на этом этапе заключается в том, что кулачки патрона могут повредить готовую заготовку. Если вы внимательно посмотрите на рисунок 20 ниже, вы сможете увидеть отпечаток кулачков патрона. Чтобы избежать этого, вы можете обернуть заготовку тонкой полоской эмори или аналогичного защитного материала, прежде чем зажимать ее.

Рисунок 8. Обрезка заготовки Рисунок 9. Готовая заготовка

Для получения параллельного диаметра при механической обработке между центрами важно, чтобы два центра токарного станка находились на одной линии друг с другом и совпадали с центральной линией токарного станка. Если центр не выровнен, обрабатываемая деталь будет конусообразной.

Существует три метода центровки токарных станков:

1. Совместив осевые линии задней части задней бабки друг с другом. Это только визуальная проверка и, следовательно, не для точной.

2. Метод пробного надреза, при котором делается небольшой надрез с каждого конца изделия и диаметр измеряется микрометром.

3. Выровняйте центры с помощью циферблатного индикатора.

Способ 1. Выровнять центры, отрегулировав заднюю бабку.

Процедура:

1. Ослабьте зажим задней бабки или рычаг.

2. Ослабьте один из регулировочных винтов с левой или правой стороны, в зависимости от направления, в котором должна быть перемещена задняя бабка. Затяните другой регулировочный винт, пока линия на верхней половине задней бабки точно не совпадет с линией на нижней половине.

3. Затяните ослабленный регулировочный винт, чтобы зафиксировать обе половины задней бабки на месте.

4. Зафиксируйте зажимную гайку или рычаг задней бабки.

Способ 2. Выровнять по центру методом следового разреза.

Процедура:

1. Сделайте небольшой надрез примерно 0,010 до истинного диаметра от секции A на конце задней бабки длиной 0,250 дюйма.

2. Остановите подачу и запишите показания на градуированном кольце рукоятки поперечной подачи.

3. Переместите режущий инструмент ближе к концу передней бабки.

4. Приблизьте режущий инструмент к той же настройке бурта, что и в шаге 1 (Раздел A).

5. Верните режущий инструмент в то же положение, что и в шаге 1. (Раздел A)

6. Отрежьте отрезок длиной 0,250 в секции B и затем остановите токарный станок.

7. Измерьте оба диаметра микрометром.

8. Если оба диаметра не одного размера, отрегулируйте заднюю бабку по направлению к режущему инструменту или от него на половину разницы двух показаний.

9. Сделайте еще один легкий надрез в секциях A и B. Измерьте эти диаметры и при необходимости отрегулируйте заднюю бабку.

Способ 3. Выравнивание центров с помощью циферблатного индикатора.

Процедура:

1. Очистите токарный станок и рабочие центры и установите циферблатный индикатор.

2. Плотно отрегулируйте испытательный стержень между центрами и затяните зажим шпинделя задней бабки.

3. Установите циферблатный индикатор на стойку инструмента или каретку токарного станка. Убедитесь, что плунжер индикатора параллелен станине станка, а точка контакта находится в центре.

4. Отрегулируйте поперечный салазок так, чтобы индикатор совпадал примерно с 0,025 дюйма на конце задней бабки.

5. Переместите каретку вручную так, чтобы контрольный индикатор совпал с диаметром на конце передней бабки, и запишите показания контрольного индикатора.

6. Если показания обоих контрольных индикаторов не совпадают. Отрегулируйте заднюю бабку с помощью регулировочного винта, пока индикатор не зарегистрирует одинаковые показания на обоих концах.

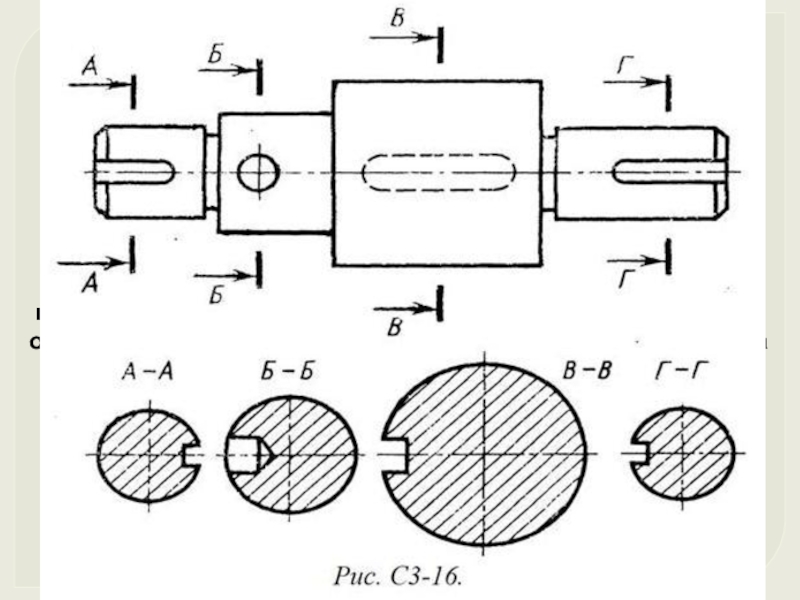

Для расчета конусности на фут (tpf). Необходимо знать длину конуса, большой и малый диаметр.

Рисунок 10. Основная часть дюймового конуса

Формула:

Tpf = ((D-d) / длина конуса) x 12

Пример:

Tpf = ((1,25 – 1) / 3) x 12 = (0,25 / 3) x 12 = 1 дюйм

При расчете смещения задней бабки необходимо знать конусность на фут и общую длину заготовки.

Рисунок 11. Размер заготовки с конусом

Формула:

Смещение задней бабки = (tpf x общая длина заготовки) / 24

Пример:

1. Найти tpf:

tpf = ((1,125 – 1) x 12) / 3 = (0,125 x 12) / 3 = 0,50 дюйма

2. Найдите смещение задней бабки:

Смещение задней бабки = (0,5 x 6) / 24 = 3 / 24 = 0,125 дюйма

В некоторых случаях, когда нет необходимости находить конусность на фут, можно использовать следующую упрощенную формулу.

Формула:

Смещение задней бабки = (OL / TL) x ((D-d) / 2)

OL = Общая длина заготовки

TL = длина конической части

D = конец большого диаметра

d = конец малого диаметра

Пример:

Смещение задней бабки = (6/3) x ((1,125-1)/2) = 0,125

Использование составного остатка для изготовления коротких или крутых конусов. Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Процедура:

1. Обратитесь к чертежу, чтобы узнать величину требуемого конуса в градусах.

2. Ослабьте стопорные винты составного упора.

3. Поверните составную опору на нужный угол. (см. первое изображение)

4. Затяните стопорные винты составного упора.

5. Отрегулируйте насадку инструмента по центру и подайте насадку режущего инструмента, используя винт подачи составного упора.

6. Проверьте размер и посадку конуса.

Рис. 12. Операция токарной обработки конуса

1. Циферблат или контрольный индикатор следует использовать всякий раз, когда диаметр обрабатываемой детали должен быть выровнен с точностью до тысячных долей дюйма.

2. Процедура:

3. Вставьте заготовку в 4-кулачковый патрон и приблизительно выровняйте ее, используя метод мела или рейсмуса.

4. Установите индикатор в резцедержатель токарного станка.

5. Установите шпиндель индикатора в горизонтальное положение, установив точку контакта на центральную высоту.

6. Поднесите точку индикатора к диаметру заготовки так, чтобы она находилась примерно на 0,020, и проверните шпиндель токарного станка вручную.

7. При вращении токарного станка отметьте самое высокое и самое низкое значение на циферблатном индикаторе.

8. Слегка ослабьте кулачок патрона при самом низком показателе и затяните кулачок при максимальном показателе до тех пор, пока заготовка не переместится на половину разницы между показаниями двух индикаторов.

Сторона 1. Левая и правая сторона

9. Продолжайте регулировать только эти две противоположные губки, пока индикатор не зарегистрирует на обеих губках. На показания индикатора работы между этими двумя кулачками не обращайте внимания.

10. Таким же образом отрегулируйте другой набор противоположных губок, пока индикатор не зарегистрирует то же самое в любой точке по окружности заготовки.

Сторона 2. Левая и правая сторона

11. Равномерно затяните все кулачки, чтобы надежно зафиксировать заготовку.

12. Вращайте вручную шпиндель станка и еще раз проверьте показания индикатора.

1. Составной упор установлен под каким углом?

2. Объясните разницу между черновой и чистовой токарной обработкой.

3. Следует ли устанавливать острие инструмента выше или в центре оси шпинделя при резке торца?

4. Какое назначение облицовки?

5. Почему мы засверливаем заготовку?

6. Какова цель расточки?

7. Назовите три типа инструментов для разделения.

8. Назовите три способа центровки токарных станков.

9. Рассчитайте смещение конуса, если D=2, d=1, OL=6 и TL=3. Формула:

Смещение = (OL x (D-d)) / (2 x TL)

10. Пожалуйста, опишите производителя конуса.

Токарная обработка, фрезерование и сверление – Trimantec

Опубликовано Группа технических коммуникаций ·

Что такое обработка?

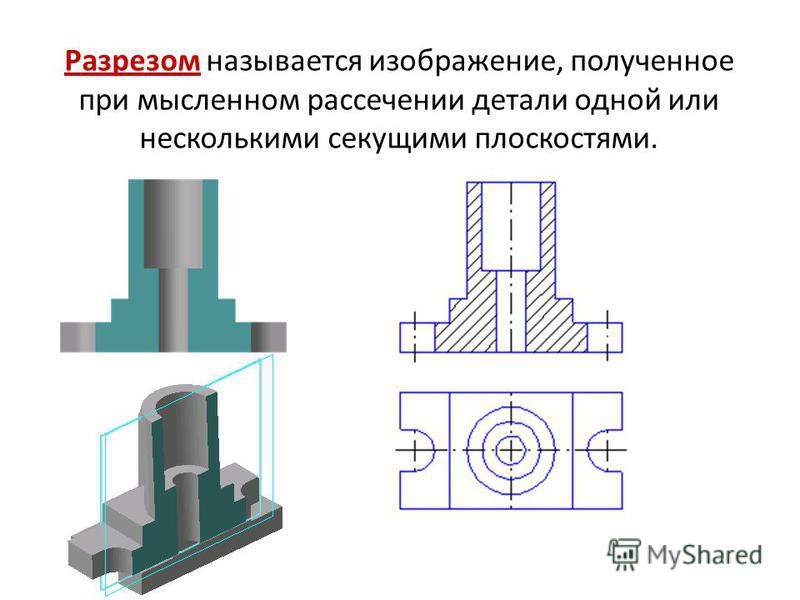

В предыдущем блоге мы сосредоточились на будущем 3D-печати, также известной как аддитивное производство. Аддитивное производство требует наложения слоев материала друг на друга для формирования трехмерного объекта. Механическая обработка – это еще один метод производства того же объекта. Вместо добавления материала удаление материала позволяет достичь желаемой формы. Можно сказать, что 3D-печать подобна кладке кирпичей, а механическая обработка — лепке.

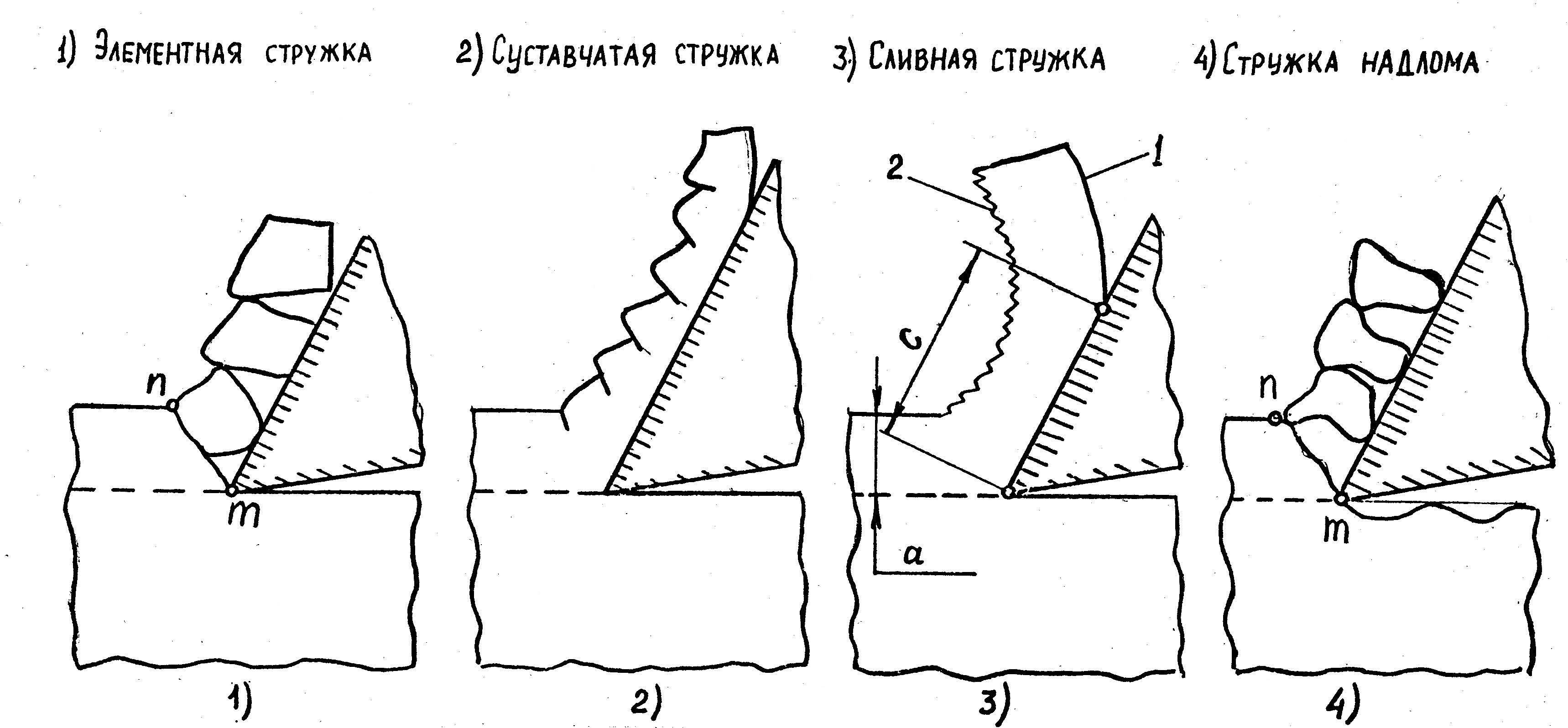

При механической обработке несколько операций выполняются в запланированной последовательности для достижения наилучших результатов. Мы рассмотрим три наиболее распространенных операции, включая токарную обработку, сверление и фрезерование. Механическая обработка является очень распространенным и универсальным производственным процессом. Таким образом, с помощью этих трех методов можно обрабатывать различные типы материалов. Металлы, пластмассы, композиты и дерево — все это возможные материалы для изготовления деталей.

Содержание:

Станкостроение

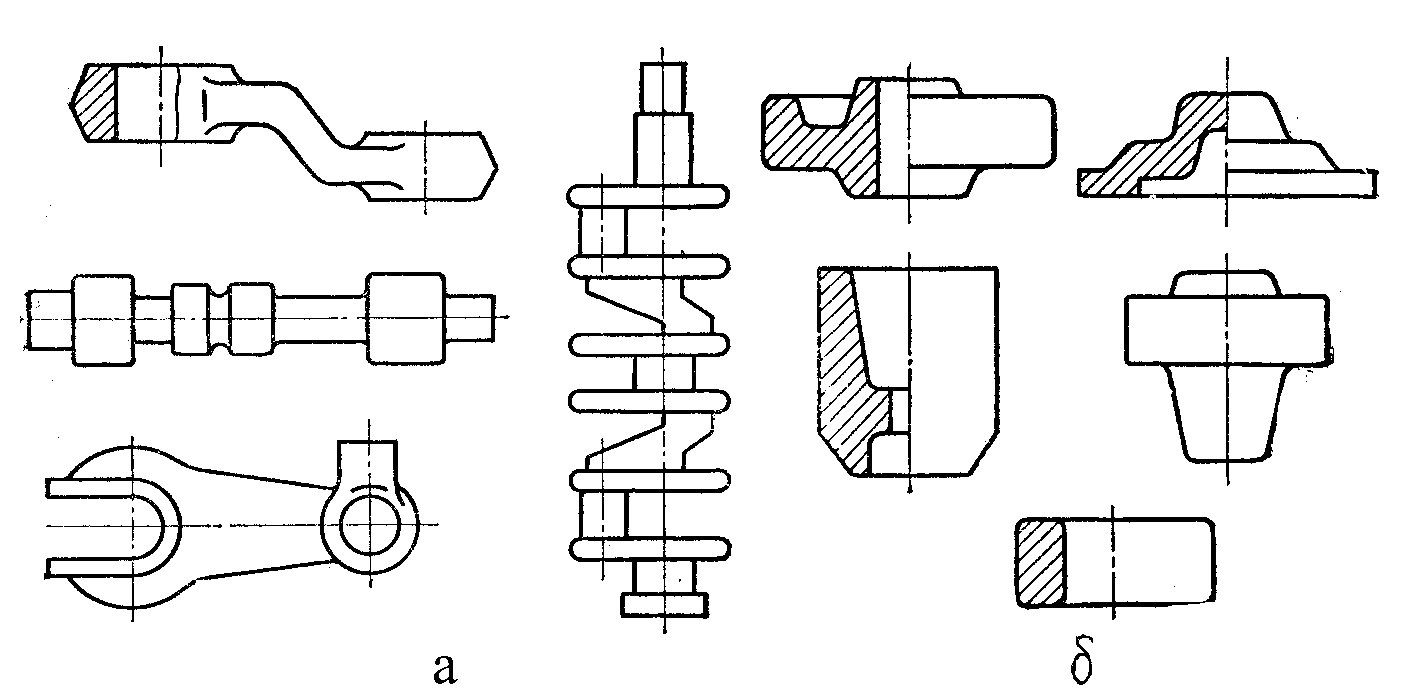

Типы станковОдноточечные инструменты –

- Токарный процесс: этот тип инструмента вращает заготовку, в то время как режущий инструмент движется линейно. Этот процесс может быть выполнен вручную или автоматически

Многолезвийные инструменты –

- Процесс сверления: Инструмент создает или уточняет круглые отверстия в заготовке. Обычно это делается с помощью вращающегося инструмента с двумя или четырьмя спиральными режущими кромками .

- Процесс фрезерования: этот тип инструмента создает рисунки путем удаления материала с заготовки путем вращения режущего инструмента

Инструменты с одной и несколькими точками

Желаемая форма материала будет определять, какой тип инструментов вам понадобится для работы. Двумя основными типами режущих инструментов являются одноточечные и многоточечные инструменты. Используйте одноточечные инструменты для точения, растачивания и строгания. Используйте многоточечные инструменты для фрезерования и сверления. Крайне важно правильно использовать и обслуживать режущие инструменты в целях обеспечения качества. К сожалению, надлежащее содержание машин и инструментов может обойтись дорого.

Используйте многоточечные инструменты для фрезерования и сверления. Крайне важно правильно использовать и обслуживать режущие инструменты в целях обеспечения качества. К сожалению, надлежащее содержание машин и инструментов может обойтись дорого.

Инструмент доступен из различных материалов. Наиболее распространены карбид и быстрорежущая сталь. Вы можете использовать быстрорежущую сталь (HSS) для фрезерования общего назначения. Но выберите карбид для обработки более прочных и твердых инструментальных сталей.

Скорость резания, скорость подачи, глубина

Скорость резания, скорость подачи и глубина резания — все это параметры, которые необходимо учитывать при обработке. Материал заготовки, инструментальный материал и размеры будут влиять на эти параметры. Скорость резания показывает, насколько быстро режущий инструмент врезается в материал заготовки. Измеряется в поверхностных футах в минуту. Подача при резке показывает, насколько быстро заготовка перемещается поперек своей оси по направлению к режущему инструменту. Измеряется в дюймах в минуту.

Измеряется в дюймах в минуту.

Калькулятор скорости и подачи

Калькулятор скорости вращения и подачи

Калькулятор скорости сверления и подачи

Калькулятор скорости и подачи фрезерования

Как и в художественной лепке, заготовка сначала подвергается одному или нескольким черновым проходам. Их цель – максимально приблизиться к готовой форме и размерам. После этапа черновой обработки применяется чистовая обработка для получения окончательных размеров, допусков и чистоты поверхности. Чистовые пропилы обычно выполняются с малыми подачами и глубиной. Применение смазочно-охлаждающей жидкости во время обеих фаз резания охлаждает и смазывает режущий инструмент.

Токарная обработка

Токарная обработка включает вращение заготовки, в то время как режущий инструмент движется линейно. В результате получается цилиндрическая форма. Токарный станок – лучший выбор для всех токарных операций.

Как и большинство операций механической обработки, токарная обработка выполняется вручную или автоматически. Недостатком ручной токарной обработки является необходимость постоянного наблюдения. Автоматического поворота нет. С числовым программным управлением или ЧПУ вы программируете все движения, скорости и изменения инструментов в компьютере. Затем эти инструкции отправляются на токарный станок для завершения. ЧПУ обеспечивает согласованность и эффективность больших производственных циклов.

Недостатком ручной токарной обработки является необходимость постоянного наблюдения. Автоматического поворота нет. С числовым программным управлением или ЧПУ вы программируете все движения, скорости и изменения инструментов в компьютере. Затем эти инструкции отправляются на токарный станок для завершения. ЧПУ обеспечивает согласованность и эффективность больших производственных циклов.

Одноточечные режущие инструменты, используемые при токарной обработке, бывают различных форм. Они расположены под разными углами для различных результатов.

Калькулятор скорости точения и подачи

Сверление на станке

Сверление создает круглое отверстие в заготовке. Сверлильный станок или резьбонарезной станок предназначен для сверления, но этот процесс можно выполнить и с помощью фрезерного станка. Стружка – это частицы отходов металла, образующиеся при механической обработке заготовки. Форма сверла способствует отходу стружки от заготовки, предотвращая попадание мусора на заготовку.

Размещение сверла перпендикулярно заготовке уменьшает смещение или занос. Для еще большей точности перед сверлением часто добавляют операцию центровки. Некоторые операции бурения требуют углового сверления. Угловое сверление требует специальной оснастки. Другие варианты включают: вращение головки на ручном станке или использование нескольких осей на станке с ЧПУ.

Способы предотвращения смещения включают:

- Литье/формование/ковка знака

- Центровка

- Точечное/центровое сверление

- Точечная облицовка

Как и при токарных операциях, для конкретных операций сверления существуют разные сверла. Ниже приведены несколько специальных сверл, а также их конкретное использование.

- Центровочные сверла – короткие сверла, используемые для создания неглубоких или направляющих отверстий. При использовании более длинного сверла для таких неглубоких отверстий оно может иметь тенденцию к дрейфу.

- Peck Drilling — частое отведение сверла помогает удалить стружку с заготовки и предотвратить снос.

- Сверла для винтовых станков — эти сверла короткие и могут создавать прямые и точные отверстия без необходимости предварительной разметки.

- Патронные развертки – используются для увеличения ранее просверленных отверстий до очень точных диаметров.

Калькулятор скорости сверления и подачи

Процесс фрезерования

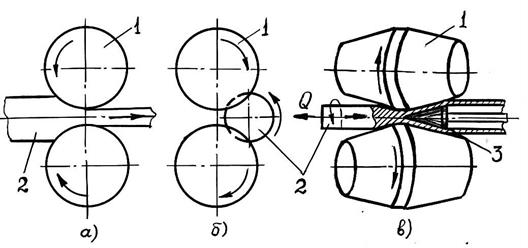

Операции фрезерования включают использование многолезвийных фрез для удаления материала с заготовки.

Существует два основных типа фрезерных работ: торцевое фрезерование и периферийное фрезерование. При торцовом фрезеровании плоские поверхности врезаются в заготовку и плоскодонные полости. Подача может быть как горизонтальной, так и вертикальной. Периферийное фрезерование нарезает глубокие пазы, резьбу и зубья шестерен.

Заготовку можно подавать в режущий инструмент одним из двух способов. При обычном фрезеровании заготовка подается против вращения фрезы. Это рекомендуемый метод для ручных фрезерных станков. Попутное фрезерование, с другой стороны, подает заготовку в том же направлении, что и вращение фрезы. Это предпочтительный метод фрезерования с ЧПУ.

Попутное фрезерование, с другой стороны, подает заготовку в том же направлении, что и вращение фрезы. Это предпочтительный метод фрезерования с ЧПУ.

Фрезерование лучше всего применять как вторичный процесс к уже обработанной заготовке. Он помогает определить особенности и служит «финишным слоем». Используйте фрезерование в качестве вторичного процесса для добавления таких элементов, как отверстия, пазы, карманы и контуры.

Калькулятор скорости и подачи при фрезеровании

Инновации в обработке

Многое нужно для обработки идеально гладкой, точной и функциональной заготовки. Это требует большого внимания к деталям и опыта. Токарная обработка, сверление и фрезерование — это лишь некоторые из наиболее распространенных процессов механической обработки. Они существуют уже много-много лет. К счастью, с развитием ЧПУ механическая обработка значительно улучшилась. В то время как традиционная обработка по-прежнему используется в производстве, обработка с ЧПУ занимает лидирующие позиции.